Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Disponibilidad Op

Cargado por

Vanessa Brown0 calificaciones0% encontró este documento útil (0 votos)

63 vistas6 páginasTítulo original

1. Disponibilidad Op

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

63 vistas6 páginasDisponibilidad Op

Cargado por

Vanessa BrownCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 6

Disponibilidad

Operacional

Estudio del Trabajo

06/02/23 Estudio del Trabajo 1

Definición

• Tiempo de Ciclo planeado (PCT) es una

modificación al Takt Time basado en el objetivo

de la disponibilidad operacional y un factor de

carga de calidad (QLF). El PCT es la fase en la cual

la célula o la línea se espera que corra para lograr

el Takt Time.

• Nota: La diferencia entre el Tiempo de Ciclo

Planeado y el Takt Time representa desperdicio en

el sistema el cual debe eliminarse.

06/02/23 Estudio del Trabajo 2

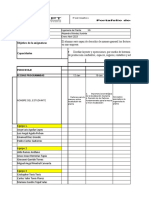

Pasos de Implementación

1. Determine la Disponibilidad Operacional (OA):

OA = (Tiempo de corrida actual / Tiempo de corrida programado) X 100

Tiempo de corrida actual = Tiempo de corrida programado – (DT+LT+C/O)

LT = Tiempo perdido (no planeado: no relacionado al equipo)

DT = Tiempo muerto (no planeado: equipo solamente)

C / O = Tiempo de cambio

• Nota: el tiempo muerto planeado se captura en el tiempo de corrida

programado

• Nota: La Disponibilidad Operacional incluye tiempo perdido. No es

recomendado incluir esta pérdida en el diseño de la línea. Examine el

historial de tiempo muerto y tiempo perdido para determinar verdaderos

niveles de tiempo muerto individual de la máquina que no incluye tiempo

perdido.

06/02/23 Estudio del Trabajo 3

• Nota: el tiempo muerto (DT) para un grupo de máquinas en secuencia es más alto

que el promedio de sus tiempos muertos individuales. Considere el ejemplo

siguiente con 3 máquinas, cada una con un Uptime de 92% (DT=8%). La conclusión

es que el Uptime individual de cada máquina debe ser sostenido a un nivel más

alto para lograr el flujo.

Items en serie: El uptime final sera obtenido por el el producto de las

disponibilidades de cada items:

Ds = D1 x D2 X D3 … x Dn

Ejemplo del efecto combinado de tiempo muerto en una línea secuencial (sin

colchones)

Uptime de la línea = 0.92 x 0.92 x 0.92 = 0.78

Tiempo muerto de la línea= 22%

06/02/23 Estudio del Trabajo 4

• Ítems en paralelo: El uptime final

A

sera obtenido por la suma de los

Uptime = 92%

productos de las disponibilidades

de cada item y sus capacidades de

produccion, dividido por la suma B

de sus capacidades de produccion Uptime = 92%

de esos ítems.

C

Uptime = 92%

Ejemplo del efecto combinado de tiempo muerto en una línea Paralelo

(sin colchones) con una capacidad de produccion general del sistema

de 80%

Uptime = (0.92 x 0.80 + 0.92 x 0.80 + 0.92 x 0.80) / (0.80 x 3) = 0.92

Tiempo muerto en línea = 8%

06/02/23 Estudio del Trabajo 5

• Ítems redundantes: la A

Uptime = 92%

disponibilidad final será

obtenida por la diferencia

B

entre la unidad y los Uptime = 92%

productos de la diferencia de

la unidad con la C

disponibilidad de cada ítems: Uptime = 92%

Dt = 1 – (1 - D1) x (1 – D2) x (1 – D3) x … x (1 – Dn)

Ejemplo del efecto combinado de tiempo muerto en una línea

redundante (sin colchones).

Uptime = 1 – [(1 - 0.92) x (1 - 0.92) x (1 - 0.92)] = 0.9999 = 99.95%

Tiempo muerto en línea = 0.05%

06/02/23 Estudio del Trabajo 6

También podría gustarte

- Ejercicios resueltos de microeconomía intermedia: Óptimo del productorDe EverandEjercicios resueltos de microeconomía intermedia: Óptimo del productorAún no hay calificaciones

- Semana 2.2. Balance de LineaDocumento30 páginasSemana 2.2. Balance de LineaCelia Valenzuela coronadoAún no hay calificaciones

- Cálculo de costes en procesos de mecanizado por corte y conformado. FMEH0209De EverandCálculo de costes en procesos de mecanizado por corte y conformado. FMEH0209Calificación: 5 de 5 estrellas5/5 (1)

- Evaluación de DesempeñoDocumento2 páginasEvaluación de DesempeñoAndres Santiago Miranda JaimesAún no hay calificaciones

- Analisis de DisponibilidadDocumento3 páginasAnalisis de DisponibilidadJuan RodriguezAún no hay calificaciones

- Introducción Al Psoc5Lp: Teoría y aplicaciones prácticaDe EverandIntroducción Al Psoc5Lp: Teoría y aplicaciones prácticaAún no hay calificaciones

- Caso Práctico N3 Lean ManagementDocumento15 páginasCaso Práctico N3 Lean ManagementAngela Rocha HernandezAún no hay calificaciones

- UF1129 - Costes de los procesos de mecanizadoDe EverandUF1129 - Costes de los procesos de mecanizadoAún no hay calificaciones

- S08-Gestion Del MantenimientoDocumento29 páginasS08-Gestion Del MantenimientoLuis VegaAún no hay calificaciones

- Costos por órdenes de producción y por procesosDe EverandCostos por órdenes de producción y por procesosAún no hay calificaciones

- Balance Linea SimpleDocumento62 páginasBalance Linea SimpleedbhergAún no hay calificaciones

- Planificación y Control de ProyectosDe EverandPlanificación y Control de ProyectosCalificación: 5 de 5 estrellas5/5 (2)

- Aplicacion Balanceo de LineasDocumento12 páginasAplicacion Balanceo de LineasLepu PepeAún no hay calificaciones

- Balance de LineaDocumento61 páginasBalance de LineaDanny Edward Vega80% (5)

- Balance Linea SimpleDocumento59 páginasBalance Linea SimpleCarlos Daniel Ucañay LopezAún no hay calificaciones

- Clase 2 Administración Operaciones 201810Documento68 páginasClase 2 Administración Operaciones 201810ana.jimenezlAún no hay calificaciones

- 11 Problema de Gestión Del MantenimientoDocumento48 páginas11 Problema de Gestión Del MantenimientoJesus Nizama0% (1)

- Productividad ActualizadaDocumento23 páginasProductividad ActualizadaDarbel de los SantosAún no hay calificaciones

- 05 Unidad Balance de Lineas y Evaluación de AlternativasDocumento31 páginas05 Unidad Balance de Lineas y Evaluación de AlternativasJesus De Josue Ibarra DelgadoAún no hay calificaciones

- Und2 Act3 Taller Lim ContDocumento2 páginasUnd2 Act3 Taller Lim ContAngie BuitragoAún no hay calificaciones

- OEE & Fábrica OcultaDocumento9 páginasOEE & Fábrica OcultaEfrain Parra QuispeAún no hay calificaciones

- 2017-1.1 ESAN Balance Linea PMARINDocumento22 páginas2017-1.1 ESAN Balance Linea PMARINJuan DavidAún no hay calificaciones

- Unidad 1 Generalidades y Modelos Básicos de Inventarios.Documento16 páginasUnidad 1 Generalidades y Modelos Básicos de Inventarios.jose daniel100% (1)

- f4 Formulario Capacidad de PlantaDocumento2 páginasf4 Formulario Capacidad de PlantaJuanFabianAún no hay calificaciones

- Caso Practico Clase 2 Gestion de CalidadDocumento4 páginasCaso Practico Clase 2 Gestion de CalidadJuli RoAún no hay calificaciones

- Herramientas para Calcular La Capacidad de Producción.Documento48 páginasHerramientas para Calcular La Capacidad de Producción.Friih RamirezAún no hay calificaciones

- Trabajo Básico SuplementarioDocumento38 páginasTrabajo Básico SuplementarioSEBASTIAN SANCHEZ SEVILLAAún no hay calificaciones

- S9-10 - Balance de LíneaDocumento18 páginasS9-10 - Balance de LíneaSamuel SosaAún no hay calificaciones

- Sesión 3 - Programación LinealDocumento26 páginasSesión 3 - Programación LinealinesAún no hay calificaciones

- Copia de Pa1gest - Oper)Documento8 páginasCopia de Pa1gest - Oper)KRISTOFF SAMUEL ROBLES ALVARADOAún no hay calificaciones

- Distribucion de Las InstalacionesDocumento5 páginasDistribucion de Las InstalacionesYulith VegaAún no hay calificaciones

- Herramientas de La Calidad.Documento50 páginasHerramientas de La Calidad.Aryz De LopezAún no hay calificaciones

- Planta BalanceoDocumento8 páginasPlanta BalanceoKeviin Sltariin0% (1)

- Producto Académico No 3 Actual (1) .Docx VELIZDocumento3 páginasProducto Académico No 3 Actual (1) .Docx VELIZcley augusto arone velizAún no hay calificaciones

- PROGRAMACION LINEAL EjercicioDocumento9 páginasPROGRAMACION LINEAL EjercicioJosefa MaderaAún no hay calificaciones

- Produccion Sin Deficit - Compra Con DeficitDocumento31 páginasProduccion Sin Deficit - Compra Con DeficitAlfOnso RIvera100% (1)

- Est. Trabajo IDocumento5 páginasEst. Trabajo IAlex EstradaAún no hay calificaciones

- de Linea de EnsamblajeDocumento13 páginasde Linea de EnsamblajeDaniela Andrea CasillaAún no hay calificaciones

- Semana 4 OPE PDFDocumento17 páginasSemana 4 OPE PDFLuciaAún no hay calificaciones

- Balotario ParcialDocumento6 páginasBalotario Parcialsuizard50% (2)

- Ejercicios de Productividad y Taller #1 CORTE 1 (M Y S)Documento15 páginasEjercicios de Productividad y Taller #1 CORTE 1 (M Y S)Susana Ortiz RestrepoAún no hay calificaciones

- 10 - Optimización de Recursos IDocumento31 páginas10 - Optimización de Recursos IMargot CotrinaAún no hay calificaciones

- Hoja Trabajo 05Documento3 páginasHoja Trabajo 05FRANCISCO JAVIER AVILA CASTILLOAún no hay calificaciones

- GPFM - 04 Capacidad y Carga D TrabajoDocumento35 páginasGPFM - 04 Capacidad y Carga D TrabajoHenry ReyesAún no hay calificaciones

- Caso Practico 3Documento5 páginasCaso Practico 3Juli RoAún no hay calificaciones

- S2 Catcoord Complejidad Itera 202302 MULTIDocumento38 páginasS2 Catcoord Complejidad Itera 202302 MULTIAgustín SuárezAún no hay calificaciones

- Recursividad Vs IteraciónDocumento9 páginasRecursividad Vs Iteraciónhawkman07Aún no hay calificaciones

- Planta y Balanceo de LineaDocumento21 páginasPlanta y Balanceo de LineaAnderson ChavezAún no hay calificaciones

- Balance de LíneaDocumento27 páginasBalance de LíneaValeria SolisAún no hay calificaciones

- Sesión 4.0 CapacidadDocumento21 páginasSesión 4.0 CapacidadValentina UsecheAún no hay calificaciones

- Balanceo de LíneaDocumento42 páginasBalanceo de LíneaCarlos GonCabAún no hay calificaciones

- Tema 2Documento27 páginasTema 2Yemi Quispe GuillenAún no hay calificaciones

- Balanceo de Lineas Unidad 3Documento8 páginasBalanceo de Lineas Unidad 3pedrocidAún no hay calificaciones

- 4.1.3 Metodo HeuristicoDocumento4 páginas4.1.3 Metodo HeuristicoVictor GonzalezAún no hay calificaciones

- Balanceo de LineasDocumento28 páginasBalanceo de LineasJuan Velazquez0% (2)

- Caso Practico Unidad 6 Gestion de CalidadDocumento4 páginasCaso Practico Unidad 6 Gestion de CalidadESTEBAN ABAD SUAREZAún no hay calificaciones

- ICI CLASE 3 Diseño de ProcesosDocumento29 páginasICI CLASE 3 Diseño de ProcesosCésar Rodrigo Ortiz MéndezAún no hay calificaciones

- Clase3A Capacidad PDFDocumento25 páginasClase3A Capacidad PDFYaressiDiazAún no hay calificaciones

- Capacidad de Una PlantaDocumento20 páginasCapacidad de Una PlantaRoxanaAún no hay calificaciones

- Ingenierias de Impacto en La ProduccionDocumento7 páginasIngenierias de Impacto en La ProduccionVanessa BrownAún no hay calificaciones

- Practica ErgonomiaDocumento8 páginasPractica ErgonomiaVanessa BrownAún no hay calificaciones

- PracticaDocumento5 páginasPracticaVanessa BrownAún no hay calificaciones

- Matriz Proceso-Producto: Refleja Una Relación Entre Los Ciclos de Vida de Producto y ProcesoDocumento3 páginasMatriz Proceso-Producto: Refleja Una Relación Entre Los Ciclos de Vida de Producto y ProcesoVanessa BrownAún no hay calificaciones

- Apuntes Del Tema Parte 1Documento26 páginasApuntes Del Tema Parte 1Vanessa BrownAún no hay calificaciones

- Mi ParteDocumento3 páginasMi ParteVanessa BrownAún no hay calificaciones

- Prectica TeloDocumento3 páginasPrectica TeloVanessa BrownAún no hay calificaciones

- 5g Ip Portafolio Enero Abril 2023Documento16 páginas5g Ip Portafolio Enero Abril 2023Vanessa BrownAún no hay calificaciones

- Estudio de Tiempos 1 - 1Documento2 páginasEstudio de Tiempos 1 - 1Vanessa BrownAún no hay calificaciones

- Estudio de Tiempos 1 - 1Documento2 páginasEstudio de Tiempos 1 - 1Vanessa BrownAún no hay calificaciones

- ExpoDocumento7 páginasExpoVanessa BrownAún no hay calificaciones

- Practica ErgonomiaDocumento8 páginasPractica ErgonomiaVanessa BrownAún no hay calificaciones

- Actividad DensidadDocumento5 páginasActividad DensidadVanessa BrownAún no hay calificaciones

- Quiz Oferta y DemandaDocumento26 páginasQuiz Oferta y DemandaJUAN JOSE SALAZAR GRISALESAún no hay calificaciones

- Proyecto EsteticaDocumento9 páginasProyecto EsteticaAguilar FernandoAún no hay calificaciones

- Los Anglicismos Ortotipográficos en La Traducción: José Martínez de SousaDocumento5 páginasLos Anglicismos Ortotipográficos en La Traducción: José Martínez de SousaNeftali Hernandez LopezAún no hay calificaciones

- Zuleta Velasquez, Estanislao - La Poesia de Luis Carlos Lopez.-Hombre Nuevo (2004) PDFDocumento96 páginasZuleta Velasquez, Estanislao - La Poesia de Luis Carlos Lopez.-Hombre Nuevo (2004) PDFRonald SimmonsAún no hay calificaciones

- Preguntas Fre Cuente S Ley de ChequesDocumento3 páginasPreguntas Fre Cuente S Ley de ChequesEduardo BeltranzAún no hay calificaciones

- Revista Vol.24, N2Documento112 páginasRevista Vol.24, N2Miriam Sanchez RamosAún no hay calificaciones

- Rolando CcamaDocumento13 páginasRolando CcamaRolo CcAún no hay calificaciones

- Unión EuropeaDocumento35 páginasUnión Europeaoscar diegoAún no hay calificaciones

- Charla 2Documento33 páginasCharla 2Melissa MTAún no hay calificaciones

- Presentación Papel Rasgado Collage BeigeDocumento6 páginasPresentación Papel Rasgado Collage BeigeAndrea CerdaeAún no hay calificaciones

- Biología Celular y MolecularDocumento24 páginasBiología Celular y MolecularEiffer CarreñoAún no hay calificaciones

- Ejercicio 05 Transportacion TuristicaDocumento2 páginasEjercicio 05 Transportacion TuristicaRicardo Dzacun EstrellaAún no hay calificaciones

- 5 Nutricion Parenteral TotalDocumento16 páginas5 Nutricion Parenteral TotalManuel Gonzalez100% (1)

- AndreaDocumento98 páginasAndreaYair UrangoAún no hay calificaciones

- Estructura de Proyecto de MejoraDocumento6 páginasEstructura de Proyecto de MejoraEstherRubioAún no hay calificaciones

- Transformaciones GeometricasDocumento17 páginasTransformaciones Geometricassarah penaAún no hay calificaciones

- Los Muleros. Cometen Estafa o Blanqueo de CapitalesDocumento3 páginasLos Muleros. Cometen Estafa o Blanqueo de CapitalesDaniel RecraAún no hay calificaciones

- Especificaciones Tecnicas ViviendaDocumento30 páginasEspecificaciones Tecnicas ViviendaAnonymous bsW8Y2ZAún no hay calificaciones

- CRISPRCas 9Documento17 páginasCRISPRCas 9omar barreraAún no hay calificaciones

- Fasciculo 1 Comprension Lectora PDFDocumento52 páginasFasciculo 1 Comprension Lectora PDFkarencita02Aún no hay calificaciones

- Planificacion Los Tres ChanchitosDocumento2 páginasPlanificacion Los Tres ChanchitosMaria JoseAún no hay calificaciones

- NotitardeDocumento5 páginasNotitardeNatasha AntúnezAún no hay calificaciones

- Patrón de Pantaleta N°1 para ImprimirDocumento7 páginasPatrón de Pantaleta N°1 para ImprimirNathaly Marcano100% (1)

- 03 Matriz LEDDocumento21 páginas03 Matriz LEDJRangel JRangelAún no hay calificaciones

- Presentación 4Documento16 páginasPresentación 4Mylene BanegasAún no hay calificaciones

- Condicionamiento OperanteDocumento24 páginasCondicionamiento OperanteJuliana GomezAún no hay calificaciones

- 1 Convocatoria Estudiantes Prope 2-2021Documento1 página1 Convocatoria Estudiantes Prope 2-2021Anónimo LatinoamericaAún no hay calificaciones

- Alimentador de Placas PDFDocumento13 páginasAlimentador de Placas PDFMaxwell Carrasco SantiAún no hay calificaciones

- Anexo-Fase 2 - Grupo403026 - 14Documento20 páginasAnexo-Fase 2 - Grupo403026 - 14Sonia Alejandra Martinez Viveros100% (1)

- Modelo de Silabo Lemm 2014Documento8 páginasModelo de Silabo Lemm 2014Paulino Humberto Jave ChicloteAún no hay calificaciones

- Clics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaDe EverandClics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaCalificación: 4.5 de 5 estrellas4.5/5 (117)

- Influencia. La psicología de la persuasiónDe EverandInfluencia. La psicología de la persuasiónCalificación: 4.5 de 5 estrellas4.5/5 (14)

- Excel para principiantes: Aprenda a utilizar Excel 2016, incluyendo una introducción a fórmulas, funciones, gráficos, cuadros, macros, modelado, informes, estadísticas, Excel Power Query y másDe EverandExcel para principiantes: Aprenda a utilizar Excel 2016, incluyendo una introducción a fórmulas, funciones, gráficos, cuadros, macros, modelado, informes, estadísticas, Excel Power Query y másCalificación: 2.5 de 5 estrellas2.5/5 (3)

- El trading de opciones de una forma sencilla: La guía introductoria al trading de opciones y a las principales estrategias de beneficios.De EverandEl trading de opciones de una forma sencilla: La guía introductoria al trading de opciones y a las principales estrategias de beneficios.Calificación: 5 de 5 estrellas5/5 (1)

- 7 tendencias digitales que cambiarán el mundoDe Everand7 tendencias digitales que cambiarán el mundoCalificación: 4.5 de 5 estrellas4.5/5 (87)

- Design Thinking para principiantes: La innovación como factor para el éxito empresarialDe EverandDesign Thinking para principiantes: La innovación como factor para el éxito empresarialCalificación: 4.5 de 5 estrellas4.5/5 (10)

- EL PLAN DE MARKETING EN 4 PASOS. Estrategias y pasos clave para redactar un plan de marketing eficaz.De EverandEL PLAN DE MARKETING EN 4 PASOS. Estrategias y pasos clave para redactar un plan de marketing eficaz.Calificación: 4 de 5 estrellas4/5 (51)

- Guía para la crianza en un mundo digital: Cómo educar para un uso sano y seguro de la tecnologíaDe EverandGuía para la crianza en un mundo digital: Cómo educar para un uso sano y seguro de la tecnologíaCalificación: 3.5 de 5 estrellas3.5/5 (2)

- UF2246 - Reparación de pequeños electrodomésticos y herramientas eléctricasDe EverandUF2246 - Reparación de pequeños electrodomésticos y herramientas eléctricasCalificación: 2.5 de 5 estrellas2.5/5 (3)

- Excel 2021 y 365 Paso a Paso: Paso a PasoDe EverandExcel 2021 y 365 Paso a Paso: Paso a PasoCalificación: 5 de 5 estrellas5/5 (12)

- Guía de cálculo y diseño de conductos para ventilación y climatizaciónDe EverandGuía de cálculo y diseño de conductos para ventilación y climatizaciónCalificación: 5 de 5 estrellas5/5 (1)

- Inteligencia artificial: Análisis de datos e innovación para principiantesDe EverandInteligencia artificial: Análisis de datos e innovación para principiantesCalificación: 4 de 5 estrellas4/5 (3)

- Manual Técnico del Automóvil - Diccionario Ilustrado de las Nuevas TecnologíasDe EverandManual Técnico del Automóvil - Diccionario Ilustrado de las Nuevas TecnologíasCalificación: 4.5 de 5 estrellas4.5/5 (14)

- Excel y SQL de la mano: Trabajo con bases de datos en Excel de forma eficienteDe EverandExcel y SQL de la mano: Trabajo con bases de datos en Excel de forma eficienteCalificación: 1 de 5 estrellas1/5 (1)

- 100 circuitos de shields para arduino (español)De Everand100 circuitos de shields para arduino (español)Calificación: 3.5 de 5 estrellas3.5/5 (3)

- Comunicaciones industriales y WinCCDe EverandComunicaciones industriales y WinCCCalificación: 5 de 5 estrellas5/5 (4)

- Comunicación empresarial y atención al cliente (GRADO MEDIO): Emprendimiento y emprendedoresDe EverandComunicación empresarial y atención al cliente (GRADO MEDIO): Emprendimiento y emprendedoresAún no hay calificaciones

- UF0349: ATENCIÓN AL CLIENTE EN EL PROCESO COMERCIAL (ADGG0208) (ADGD0308)De EverandUF0349: ATENCIÓN AL CLIENTE EN EL PROCESO COMERCIAL (ADGG0208) (ADGD0308)Calificación: 2 de 5 estrellas2/5 (1)

- Python Paso a paso: PROGRAMACIÓN INFORMÁTICA/DESARROLLO DE SOFTWAREDe EverandPython Paso a paso: PROGRAMACIÓN INFORMÁTICA/DESARROLLO DE SOFTWARECalificación: 4 de 5 estrellas4/5 (13)

- El dilema humano: Del Homo sapiens al Homo techDe EverandEl dilema humano: Del Homo sapiens al Homo techCalificación: 4 de 5 estrellas4/5 (1)

- Todo Sobre Tecnología Blockchain: La Guía Definitiva Para Principiantes Sobre Monederos BlockchainDe EverandTodo Sobre Tecnología Blockchain: La Guía Definitiva Para Principiantes Sobre Monederos BlockchainAún no hay calificaciones

- Los primeros 90 días: Estrategias para ponerse al día con mayor rapidez e inteligenciaDe EverandLos primeros 90 días: Estrategias para ponerse al día con mayor rapidez e inteligenciaCalificación: 4.5 de 5 estrellas4.5/5 (7)

- La psicología del trading de una forma sencilla: Cómo aplicar las estrategias psicológicas y las actitudes de los comerciantes ganadores para operar con éxito en línea.De EverandLa psicología del trading de una forma sencilla: Cómo aplicar las estrategias psicológicas y las actitudes de los comerciantes ganadores para operar con éxito en línea.Calificación: 4.5 de 5 estrellas4.5/5 (3)

- Marketing digital que funciona: Planifica tu estrategia e invierte con cabezaDe EverandMarketing digital que funciona: Planifica tu estrategia e invierte con cabezaCalificación: 4.5 de 5 estrellas4.5/5 (7)

- Sistema de gestión lean para principiantes: Fundamentos del sistema de gestión lean para pequeñas y medianas empresas - con muchos ejemplos prácticosDe EverandSistema de gestión lean para principiantes: Fundamentos del sistema de gestión lean para pequeñas y medianas empresas - con muchos ejemplos prácticosCalificación: 4 de 5 estrellas4/5 (16)

- El mercado del forex de una forma sencilla: La guía de introducción al Mercado del Forex y de estrategias de trading más eficaces en el sector de las divisasDe EverandEl mercado del forex de una forma sencilla: La guía de introducción al Mercado del Forex y de estrategias de trading más eficaces en el sector de las divisasCalificación: 4.5 de 5 estrellas4.5/5 (26)