0% encontró este documento útil (0 votos)

40 vistas8 páginasOptimización de Capacidad en Confección de Polos

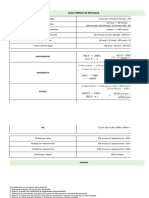

El documento analiza la capacidad de producción de una empresa que fabrica polos. Presenta datos como días y horas de trabajo, producción real, diseño de capacidad y eficiencia. Se concluye que la empresa tiene un uso casi eficiente de los recursos y oportunidades de mejora en los procesos y mantenimiento de maquinaria.

Cargado por

KRISTOFF SAMUEL ROBLES ALVARADODerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como XLSX, PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

40 vistas8 páginasOptimización de Capacidad en Confección de Polos

El documento analiza la capacidad de producción de una empresa que fabrica polos. Presenta datos como días y horas de trabajo, producción real, diseño de capacidad y eficiencia. Se concluye que la empresa tiene un uso casi eficiente de los recursos y oportunidades de mejora en los procesos y mantenimiento de maquinaria.

Cargado por

KRISTOFF SAMUEL ROBLES ALVARADODerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como XLSX, PDF, TXT o lee en línea desde Scribd