Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Metrología y Normalización Ing. Xavier Chavarría Alonso Manual Del Alumno

Cargado por

RAFAEL ARTURO SALAZAR MADRIGALTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Metrología y Normalización Ing. Xavier Chavarría Alonso Manual Del Alumno

Cargado por

RAFAEL ARTURO SALAZAR MADRIGALCopyright:

Formatos disponibles

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

–

Metrología y Normalización

Ing. Xavier Chavarría Alonso

Manual del Alumno

Ingeniería Aeronáutica 2A

Salazar Madrigal Rafael Arturo

No. 20212146

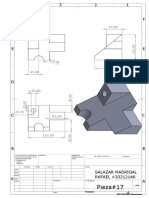

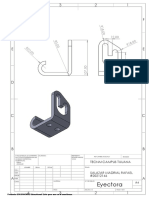

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

Manual del alumno.

Caracterización de la asignatura.

Esta asignatura aporta al perfil del Ingeniero Aeronáutico los conocimientos necesarios

para realizar la medición con exactitud y precisión de diferentes elementos mecánicos,

utilizando para ello los instrumentos adecuados. Dará el conocimiento de la existencia de

normas nacionales e internacionales que deben de aplicarse al diseñar, instalar y operar

sistemas y dispositivos mecánicos. Además, se obtienen las competencias para la

medición de longitudes, diámetros y características especiales (radios, acabado

superficial, ángulos de planos inclinados, etc.) que sea necesario medir en alguna pieza o

dispositivo utilizado en las prácticas relacionadas con las materias del área de diseño. La

medición de presión, flujo, temperatura, nivel, etc. Puesto que esta asignatura otorga el

soporte a otras más directamente vinculadas con desempeños profesionales; se inserta

en la primera mitad de la trayectoria escolar; antes de cursar aquéllas a las que da

soporte.

Competencias específicas de la asignatura.

Realiza mediciones de elementos de máquinas y dispositivos utilizando los diferentes

instrumentos de precisión, con la aplicación de la normatividad correspondiente.

∙ Aplica fundamentos de física, mecánica, hidráulica, eléctrica y térmica relacionados con

las mediciones.

∙ Aplica la normativa del dibujo mecánico referente a simbología, escalas y acotamientos

en los procesos de medición.

∙ Interpreta dibujos técnicos para realizar mediciones.

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

Calendario de unidades para unidad y fecha de entrega a plataforma.

Unidad Temas Semanas Fecha entrega

1 Introducción y conceptos básicos. 3 16 marzo

2 Instrumentos de medida y verificación de 3 30 marzo

magnitudes lineales y angulares.

3 Medición, verificación y tolerancia de roscas y 2 26 abril

engranes.

4 Medición de tiempo, temperatura, velocidad, 2 10 mayo

caudal, presión y nivel.

5 Medición de acabado superficial. 2 24 mayo

6 Procesos de normalización. 4 19 junio

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

Introducción y conceptos básicos de metrología

Temas: Unidad 1 Periodo: Semana 1ª-2ª-3ª / 16. (Fechas entrega).

No. Temas Subtemas

1 Introducción y conceptos 1.1. La metrología como ciencia.

básicos

1.2. Importancia y necesidades de las mediciones.

1.3. Sistemas de unidades y patrones.

1.4. Conceptos de medidas, precisión y exactitud.

1.5. Sensibilidad-Incertidumbre.

1.6. Errores en las mediciones.

1.7. Calibración y verificación de los instrumentos de

medición.

1. Vocabulario.

1. Mensurando: cantidad que se desea medir.

2. Metrología: ciencia de las mediciones.

3. Valor convencional de una magnitud: valor asignado a una magnitud, mediante

un acuerdo, para un determinado propósito.

4. Exactitud de medida: proximidad entre un valor medido y un valor verdadero de

magnitud, es una condición cualitativa.

5. Precisión de medida: Se le llama así a la proximidad entre los valores medidos

obtenidos en múltiples repeticiones, no es un valor cualitativo y no hay forma de

medirlo formalmente.

6. Repetibilidad: precisión de medida bajo un conjunto de condiciones de

repetibilidad.

7. Reproducibilidad: precisión de medida bajo un conjunto de condiciones de

reproducibilidad.

8. Incertidumbre: parámetro que caracteriza la dispersión de los valores atribuidos a

un mensurando.

9. Bloque patrón: Es una longitud estándar que tiene superficies opuestas, planas y

paralelas.

10. Incertidumbre de medición: Parámetro asociado al resultado de una medición,

que caracteriza a la dispersión de los valores que se atribuyen al mensurando.

11. Incertidumbre estándar: Incertidumbre de una medición expresada como una

desviación estándar.

2. Investigación.

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

Introducción y conceptos básicos.

1.1 La metrología como ciencia

La metrología es la ciencia encargada de estudiar las mediciones con base en diferentes

magnitudes según el área en donde se aplique, teniendo ciertos criterios de tolerancia,

debido a esto es una ciencia determinista, pues se encarga de darle un valor o magnitud a

los resultados obtenidos. Se aplica en todos los ámbitos, ya sea científico, industrial,

comercial, económico ya que las mediciones son necesarias para cumplir con las normas

establecidas tanto a nivel nacional como a nivel internacional. Los físicos y las industrias

utilizan una gran variedad de instrumentos para llevar a cabo sus mediciones y por lo

tanto la metrología, pueden ser objetos sencillos como reglas y relojes hasta

microscopios, medidores de corriente eléctrica y también ordenadores.

Otra función de la metrología es la del estudio, mantenimiento y aplicación de sistemas

de pesos y medidas. En México el primer antecedente de la metrología llegó en 1857

cuando se adoptó de manera oficial el Sistema Métrico Decimal. Según su campo de

aplicación, la metrología se puede clasificar en tres tipos:

● Metrología Legal: está destinada a orientar y proteger al consumidor y es

realizada por el Estado, para garantizar que los productos y servicios creados por

las empresas cumplan con los requerimientos técnicos de fabricación para

gestionar la calidad y seguridad de los productos, estas son de carácter obligatorio

y se relacionan con transacciones comerciales, salud, y medio ambiente.

● Metrología Industrial: busca promover la competitividad entre las empresas del

mismo sector por medio de la calibración periódica de sus instrumentos de

medición usando el sistema internacional de unidades que se traducen en la

correcta fabricación de los bienes y servicios ofrecidos al consumidor.

● Metrología Científica: Se ocupa de los problemas técnicos y experimentales de

la medición, entre ellas la realización experimental de las unidades de medida y

custodia así como el mantenimiento de patrones y la investigación y desarrollo de

nuevas técnicas de medición de magnitudes.

La metrología se considera un elemento fundamental de competitividad en los

países tecnológicamente avanzados, debido a ello, se deben desarrollar y mejorar

la capacidad de medición de un país para potenciar y apoyar los procesos de

innovación tecnológica y desarrollo industrial como elemento diferenciador de las

economías emergentes, la capacidad de medición de un país define los límites de

posibilidades de desarrollo industrial ya que cada dia la tecnologia y exigencia de

los consumidores aumenta, por lo que se requieren rangos de medida mayores y

grados de incertidumbre menores, o por ejemplo la aparición de disciplinas

sumamente complejas como la Nanotecnología y Biotecnología hacen necesario

contar con mediciones con tolerancias insignificantes, ya que se habla de la salud

y esperanza de vida humana.

Hablando en el ámbito nacional, México cuenta con el Centro Nacional de Metrología, el

cual fue fundado en 1994 y es el organismo que da confiabilidad y reconocimiento

internacional a las mediciones que se realizan en los ámbitos científico, industrial y legal

del país, tiene el reconocimiento de 263 institutos metrológicos de 102 países y cuatro

organizaciones internacionales que son signatarios del Arreglo de Reconocimiento Mutuo

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

del Comité Internacional de Pesas y Medidas, que tiene sede en Sèvres, Francia. El

CENAM cuenta con 120 laboratorios especializados que ofrecen servicios de calibración a

otras empresas y a laboratorios industriales, que satisfacen las necesidades internas de

calibración de las grandes empresas transnacionales y le permite al país contar con los

medios necesarios para asegurar la calidad en sus procesos, bienes y servicios, así como

los elementos científico-técnicos para soportar las actividades que dependen de las

mediciones en los sectores comercial, industrial, de seguridad, salud, alimentación y

medio ambiente.

Aquí podemos ver detalladamente las áreas de aplicación de la Metrología,

principalmente en el los ámbitos científico e industrial:

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

Como se puede apreciar en las tablas, no hay ámbito de la ciencia o industria que no

requiera de la metrología, es una ciencia básica para el correcto desarrollo de los

productos que consumimos y utilizamos diariamente, pero tener tantos ámbitos de

desarrollo industrial y científico requieren de muchas regulaciones y condiciones

específicas de trabajo, por lo que alrededor del planeta tenemos diversos organismos y

asociaciones que se encargan de la metrología, donde destacan:

● La Oficina Internacional de Pesas y Medidas (BIPM):Tiene la misión del

establecimiento a nivel mundial de la uniformidad de las mediciones y su

organismo, la Conferencia General de Pesas y Medidas , es la encargada de

aprobar los cambios en las definiciones del Sistema Internacional de Unidades.

● La Organización Internacional de Metrología Legal (OIML): Promueve una

armonización global de los procedimientos de metrología legal. Ha desarrollado

técnicas que provee a sus miembros con guías metodológicas para facilitar la

alineación de los requerimientos técnicos referentes a la manufactura, control,

aprobación y uso de los equipos e instrumentos de aplicación en la metrología

legal.

● La Asociación Europea de Institutos Nacionales de Metrología (EURAMET):

Es una organización de Metrología de Europa, esta coordina la cooperación de los

Institutos Nacionales de Metrología de Europa en campos de la investigación y

tecnología por medio de transmisión del conocimiento y la cooperación entre sus

miembros, también facilita el desarrollo de las infraestructuras nacionales de

metrología.

● El Programa de Metrología de Asia-Pacífico (APMP) es una agrupación de los

institutos nacionales de metrología de la zona Asia-Pacífico comprometida en la

mejora de la capacidad metrológica regional mediante el intercambio de

conocimientos y el intercambio de servicios técnicos entre los laboratorios

miembros.

● El Sistema Interamericano de Metrología (SIM) es resultado de la alianza entre

organizaciones nacionales de metrología de las 34 naciones miembro de la

Organización de los Estados Americanos, esta comprometido con la ejecución de

un Sistema Global de la medición en el continente Americano para que os

consumidores tengan certeza de la calidad de sus productos.

1.2. Importancia y necesidades de las mediciones.

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

Conforme nuestra civilización se ha ido desarrollando, ha sido necesario medir cada vez

con mayor precisión las distancias, tiempos, masa, energía, gravedad, entre otras, ya que

cada vez las escalas deben hacerse más grandes o más microscópicas por los avances

tecnológicos y científicos.

Las mediciones como ya lo vimos están en todas las actividades que realizamos, todos

los días al despertar requerimos hacer mediciones, del tiempo por ejemplo, para

organizarnos al momento de iniciar nuestras actividades, así como en el resto del día. Las

mediciones son lo que nos permite seguir un camino organizado en nuestras vidas y

planeta, además son indispensables para poder tener certeza de la calidad y seguridad de

todo lo que se produce en la industria manufacturera, así como en los hallazgos

científicos, de primera mano podemos ver cuales son algunos beneficios del uso de la

metrología y sus mediciones para la industria y ciencia:

❏ Promueve el desarrollo de un sistema armonizado y universal de medidas

necesarias para que la industria sea competitiva y eficiente.

❏ Ayuda a disminuir costos, pues se sabe con exactitud qué cantidad de materias

primas se requieren para fabricar o ensamblar el producto final.

❏ Permite un intercambio y cooperación entre empresas y países, debido al uso de

un sistema universal y homogéneo que evita que se cometan errores en las

mediciones.

❏ Aumenta la productividad de la empresa, haciendo que se disminuyan los

rechazos por elementos mal calculados, puede ser en masa,

tiempo, cantidad de sustancia, temperatura, etc.

❏ Incrementa el nivel de calidad de los productos, asegurando al

consumidor que la cantidad de producto que está comprando

es realmente la que menciona en el empaque.

❏ Aumenta la seguridad, debido a que en muchos productos se

pueden encontrar quizás sustancias que para el ser humano

son dañinas, nuestro ejemplo más claro es en la industria

alimenticia, médica y química, en las cuales se debe ser aún

más minucioso con las mediciones determinadas ya que una

concentración mayor en una sustancia puede ser mortal u

ocasionar accidentes debido a su mal envasado, sellado, etc.

❏ Promueve el desarrollo industrial del país, ya que dependiendo de la capacidad de

análisis y medición que disponga un país afecta directamente a qué artículos o

investigaciones físicas/químicas pueda realizar y

comercializar.

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

La metrología y normalización además de encargarse de las mediciones, también se

encarga junto a los organismos encargados de las siguientes funciones:

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

1.3 Sistemas de unidades y patrones

Un sistema de unidades es un conjunto de unidades de medida consistente, regularizado,

normalizado y uniforme, este tiene una serie de unidades fundamentales, las cuales son

la base del resto de unidades, llamadas derivadas pues se deducen de las fundamentales

y fórmulas matemáticas establecidas. Las unidades fundamentales no pueden tener más

de una unidad asociada, regularmente hacen referencia a magnitudes escalares.

Hablando de los patrones, estos son una representación física de una medición,son la

más alta calidad y precisión metrológica disponible a nivel regional, nacional o

internacional. De los patrones internacionales se derivan las mediciones en el resto del

mundo, podemos identificar múltiples tipos de patrones:

❏ Patrones Internacionales: Se definen por acuerdos internacionales en donde

participan decenas de naciones, estas representan ciertas unidades de medida

con la mayor exactitud que permite la tecnología de producción y medición y a

partir de estos, los organismos nacionales establecen sus patrones o indicaciones

❏ Patrones Primarios: Los patrones primarios representan a las unidades

fundamentales y algunas derivadas, se calibran independientemente por medio de

mediciones absolutas en laboratorios nacionales.

❏ Patrones Secundarios: Los patrones secundarios son los patrones básicos de

referencia que se usan en los laboratorios industriales de medición. Estos patrones

se conservan en la industria particular interesada y se verifican localmente con

otros patrones de referencia en el área.

❏ Patrones de Trabajo: Los patrones de trabajo son las herramientas principales en

un laboratorio de mediciones y su propósito es verificar y calibrar la exactitud y

comportamiento de las mediciones efectuadas en las aplicaciones industriales y

comerciales.

A través de la historia humana han existido

más de 10 sistemas de unidades formales,

que conforme avanza el tiempo se van

perfeccionando y extendiendo su uso, si bien

hoy en día contamos con diversos sistemas de

unidades y patrones, a nivel mundial tenemos:

Los primeros sistemas de unidades de los que

se tienen pruebas surgieron en el siglo XVIII

en Francia ocasionado por la necesidad de

lograr contabilizar elementos haciendo uso de

un patrón universal. Estos a lo largo del tiempo

se han ido integrando como una herramienta básica para los científicos, ingenieros y otros

profesionales, gracias a que con ellos se ha podido consolidar conceptos de medida para

las diferentes magnitudes existentes que pueden ser utilizados en cualquier parte del

planeta y ámbito.

Destacan los siguientes sistemas de unidades y patrones:

❏ Sistema Internacional de Unidades: es la evolución del sistema métrico decimal

antiguo, sus unidades están basadas en fenómenos físicos fundamentales y son el

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

sistema de referencia en todo el mundo a excepción de Estados Unidos y Reino

Unido, este sistema es también el sistema de referencia internacional en el ámbito

científico y de las ingenierías contiene siete unidades fundamentales las cuales

son:

Sus unidades derivadas son:

Las descripciones de sus unidades fundamentales son las siguientes:

❏ Longitud: su unidad es el metro (m) y según la Conferencia General de

Pesas y Medidas es el resultado de la distancia recorrida por la luz en el

vacío durante un intervalo de tiempo de 1/299 792 458 de segundo.

❏ Masa: su unidad de medida es el kilogramo (kg), se define al fijar el valor

numérico de la constante de Planck, h, en 6,626 070 15 × 10 -34, cuando se

expresa en la unidad J·s, igual a kg·m 2·s-1, donde el metro y el segundo

se definen en función de c y ΔνCs, por lo que su valor se deriva de la

constante de Planck.

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

❏ Tiempo: su unidad es el segundo (s) se puede definir como la duración de

9 192 631 770 períodos de la radiación sobre la transición entre los dos

niveles hiperfinos del estado fundamental no perturbado del átomo de cesio

133, a una temperatura de 0 K.

❏ Intensidad de corriente eléctrica: utiliza al Amperio (A) y se puede definir

como la corriente eléctrica correspondiente al flujo de 1/(1,602 176 634 ×

10-19) = 6,241 509 074 × 1018 cargas elementales por segundo.

❏ Temperatura: su unidad es el kelvin (K) y es igual a la variación de

temperatura termodinámica que da lugar a una variación de energía

térmica kT de 1,380 649 × 10-23 J.

❏ Cantidad de materia: utiliza al mol (m) y es la cantidad de sustancia de un

sistema que contiene 6,022 140 76 × 10 23 entidades elementales

especificadas, una unidad elemental puede ser un átomo, partícula,

electrón, ion u otro grupo determinado de partículas.

❏ Intensidad luminosa: usa a la candela (cd) y la candela es la intensidad

luminosa, en una dirección dada, de una fuente que emite radiación

monocromática de frecuencia 540 × 1012 Hz y tiene una intensidad

radiante en esa dirección de (1/683) W/sr (watios por estereorradián).

❏ Sistema Imperial o Inglés de unidades: utiliza unidades no métricas y fue

desarrollado en Reino Unido, se utiliza en Estados Unidos y Reino Unido, Liberia y

Myanmar con algunas diferencias notables entre ellos, se basó en las unidades de

medición romanas y sus aproximaciones, cuenta con las divisiones básicas de

longitud, superficie, volumen, peso o fuerza, peso específico y temperatura. Aquí

se verá un gráfico de sus unidades y equivalencias con el sistema internacional de

medidas:

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

❏ Sistema Técnico de Unidades: también se le llama sistema gravitatorio de

unidades o sistema terrestre de unidades. Es un sistema que está basado en el

peso en la tierra, no está normalizado formalmente y está basado en el sistema

métrico decimal y toma el metro o el centímetro como unidad de longitud, el

kilopondio como unidad de fuerza, el segundo como unidad de tiempo y la

caloría o kilocaloría como unidad de cantidad de calor.

❏ Sistema Cegesimal de Unidades: es un sistema de unidades basado en el

centímetro, el gramo y el segundo como unidades de longitud, masa y tiempo,

hoy en día fue casi totalmente reemplazado por el sistema Internacional de

Unidades, su única aplicación extensa actualmente es en los campos de

electricidad y magnetismo.

❏ Sistema Natural: es un sistema de unidades propuesto en 1899 por el físico

aleman Max Planck y es ampliamente usado en el ámbito científico, el sistema usa

varias de las magnitudes fundamentales del universo: tiempo, longitud, masa,

carga eléctrica y temperatura. Aquí veremos imágenes sus fórmulas:

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

1.4. Conceptos de medidas, precisión y exactitud.

Repasando el concepto de metrología , esta es la ciencia que estudia las mediciones y los

objetos que se utilizan para medir cualquier cantidad que se requiera, es por eso que las

medidas, precisión y exactitud son el alma de esta ciencia, pues se requieren buenas

bases de las tres para tener resultados beneficiosos. Comencemos con las medidas, y

estas son una cantidad estandarizada y normalizada de una determinada magnitud física,

definida y adoptada por convención o por ley, que como ya vimos existen varios sistemas

oficiales de medidas alrededor del mundo. Cualquier valor de una cantidad física puede

expresarse como un múltiplo de la unidad de medida. Tenemos una multitud de tipos de

unidades de medida presentes en los sistemas de unidades de medida nacionales e

internacionales, que fueron vistos anteriormente, como lo son estas:

● Unidades de capacidad

● Unidades de densidad

● Unidades de energía

● Unidades de fuerza

● Unidades de longitud

● Unidades de masa

● Unidades de peso específico

● Unidades de potencia

● Unidades de superficie

● Unidades de temperatura

● Unidades de tiempo

● Unidades de velocidad

● Unidades de viscosidad

● Unidades de volumen

● Unidades eléctricas

Las medidas se obtienen de un mensurando, es decir del cuerpo o sustancia que se

pretende medir, para poder obtener las medidas que requerimos existen muchos métodos

y procedimientos, los principales son el método directo y el método indirecto, y de ellos se

desprenden múltiples más:

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

De aquí se desprenden los siguientes métodos:

● Método de Deflexión

● Método de detección cero

● Método de Comparación

● Método de sustitución

● Método diferencial

Para poder utilizar estos métodos es necesario seguir procedimientos de medida que

brinden una descripción detallada de los instrumentos y condiciones con las que se

efectuaron las mediciones, se debe utilizar un procedimiento de medida de referencia

para obtener resultados apropiados y veraces y poder compararlos con los resultados de

la misma naturaleza de otros procedimientos. Al momento de obtener medidas, es

necesario fijar el valor verdadero de una magnitud y el valor convencional de la magnitud:

● Valor verdadero de una magnitud: la incertidumbre de la medición es

despreciable y cuenta con una exactitud y precisión total, pero sabemos que la

exactitud y precisión total no es posible, así que se da otro valor de referencia, con

cierto grado de incertidumbre.

● Valor convencional de una magnitud: es el valor que se le otorga a una

magnitud mediante un acuerdo, de acuerdo al propósito que se tenga

Realizar un correcto procedimiento y método de medición nos permitirá tener una

trazabilidad del producto fabricado, la trazabilidad de acuerdo al vocabulario internacional

de metrología es: la propiedad del resultado de una medición o del valor de un patrón, tal

que ésta pueda ser relacionada con referencias determinadas, generalmente patrones

nacionales o internacionales, por medio de una cadena ininterrumpida de comparaciones

teniendo todas las incertidumbres determinadas.

Debido a que las mediciones no pueden ser perfectas, al igual que todo lo cuantitativo, es

necesario que se tenga normalizado y estandarizado la mayor exactitud y precisión

disponibles, con el menor grado de incertidumbre. Es común que los términos de

precisión, exactitud y veracidad sean usados como sinónimos, pero hay diferencias

importantes en ellos, aquí sus definiciones y ejemplo:

Precisión Se le llama así a la proximidad entre los

valores medidos obtenidos en múltiples

repeticiones, no es un valor cualitativo y no

hay forma de medirlo formalmente.

Exactitud Proximidad entre un valor medido y un

valor verdadero de magnitud, es una

condición cualitativa

Veracidad Es la aproximación entre los resultados

obtenidos de una serie de valores

repetidos y un valor estándar o referente.

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

Como vimos, es posible ser exactos y

poco precisos, o ser precisos y poco

exactos, se deben usar con cautela

estos términos, nunca usarlos como

sinónimos ya que no son lo mismo,

pero si aplicándolos en la metrología.

Otras herramientas que son útiles para

saber de mejor manera la precisión y

exactitud de una medida son la

reproducibilidad y la repetibilidad, las

cuales nos aseguran tener medidas

estandarizadas y correctas al

realizarlas, en la tabla inferior se verán

sus conceptos:

Repetibilidad Es la proximidad y concordancia entre los

resultados de las mediciones sucesivas del

mismo objeto que se pretende medir, se

deben tener estas condiciones al medir:

• El mismo procedimiento de medición.

• El mismo observador.

• El mismo instrumento de medición

utilizado en iguales condiciones.

• El mismo lugar.

• La repetición dentro de un periodo

corto.

Reproducibilidad Nos habla de la proximidad de la

concordancia entre los resultados de las

mediciones del mismo mensurando,

con las mediciones realizadas haciendo

variar las condiciones de la medición, se

debe especificar cuál condición cambia o

cambian de:

● Principio de medición

● Metodo de medicion

● Patrón de referencia

● Instrumento de medición

● Lugar

● Observador

● Condiciones de uso

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

1.5. Sensibilidad – Incertidumbre.

Cuando se realizan mediciones, de alguna manera hay una tolerancia a errores, pues es

imposible hacer mediciones perfectas. La diferencia entre el valor de la medición y el valor

verdadero del parámetro que se está midiendo es un error de medición. El valor total de

este error es la suma de la contribución de diversas fuentes de error. El parámetro

asociado al resultado de una medición, que caracteriza la dispersión de los valores que

podrían atribuirse razonablemente al mensurando, se conoce como incertidumbre de

medición.

La sensibilidad está íntimamente con la incertidumbre, esta es la capacidad de un

instrumento de medida para apreciar cambios en la magnitud que se mide, de esta

manera los más sensibles son capaces de detectar cambios más pequeños y hacer

mediciones con mayor exactitud. Por más sensible que sea un instrumento de medición,

este siempre tendrá un grado de incertidumbre, por esta razón se creó recientemente el

concepto de incertidumbre como una característica cuantificable, para poder clasificar de

mejor manera la cantidad de incertidumbre y surgió a nivel mundial en 1986 la Guía

BIPM-ISO para la expresión de las incertidumbres en las mediciones, en donde de

manera universal se estandariza la medición de incertidumbres.

En México también existe una norma mexicana, la NMX-Z-055-IMNC que se basa en la

ISO 17025, en donde se tratan todos los aspectos de la incertidumbre de las mediciones y

toma como definición de incertidumbre: Parámetro asociado con el resultado de una

medición que caracteriza la dispersión de los valores. De la misma forma tenemos a la

incertidumbre estándar, la cual es la incertidumbre del resultado de una medición

expresada como una desviación estándar, recordando una desviación estándar es la

cuantificación de la dispersión de un conjunto de datos.

En esta norma identificamos dos tipos de procesos para evaluar la incertidumbre:

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

1.6 Errores en las mediciones

Los errores de medición son diferencias entre el valor verdadero del objeto y el valor

medido, o entre el valor de referencia y el valor medido. Los errores experimentales

siempre van a estar presenten en las mediciones y depende básicamente del

procedimiento elegido y la tecnología disponible para realizar la medición de la

clasificación de este tipo de error.

Como ya vimos anteriormente, todos los instrumentos de medición tienen un nivel de

incertidumbre e inexactitud, la metrología internacional clasifica los siguientes tipos de

errores:

● Error absoluto: Es la diferencia entre el valor de la medida y el valor tomado

como exacto. Puede ser positivo o negativo, según si la medida es superior al

valor real o inferior, usa las mismas unidades que las de la medida.

● Error relativo: Es el cociente entre el error absoluto y el valor exacto, si se

multiplica por 100 se obtiene el tanto por ciento (%) de error, este tipo de error no

cuenta con unidades.

● Error por el

defectos de fabricación, estos pueden ser deformaciones: falta de linealidad,

imperfecciones mecánicas, falta de paralelismo, etc. El error instrumental tiene

valores máximos permisibles, establecidos en las normas internacionales de

metrología.

● Error del operador o por el método de medición: se deben al operador y sus

capacidades físicas e intelectuales, como son la falta de agudeza visual, descuido,

cansancio, alteraciones emocionales. Para reducir este tipo de errores es

necesario capacitar correctamente al operador, otro tipo de error son los de

método o procedimiento con que se efectúa medición, estos ocurren cuando no se

tiene un método documentado correctamente y estandarizado dentro de la

empresa.

● Error por el uso de instrumentos no calibrados: se deben a que el certificado o

periodo de calibración del equipo vencieron, es necesario tener un correcto

mantenimiento preventivo y correctivo para evitar utilizar mediciones incorrectas.

● Error por fuerza ejercida al efectuar mediciones: La fuerza ejercida al efectuar

mediciones puede provocar deformaciones en la pieza por medir, el instrumento o

ambos, se debe proceder con cautela para evitar daño a los equipos de medición y

mensurando.

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

● Error por instrumento inadecuado: existen una extensa variedad de

instrumentos de medición, es por eso que se debe conocer primeramente cuantos

mensurandos se quieren medir, qué dimensiones tienen, su importancia o

complejidad, para después establecer cuánta exactitud y precisión se requieren en

el producto.

● Error por posición: es causado por una mala colocación del equipo de medición

sobre el objeto que se planea medir, ya sea porque se flexiona el instrumento, la

altitud no es la correcta, etc.

● Error por desgaste: Los instrumentos de medición al igual que cualquier otro

artículo, son susceptibles al desgaste, natural o provocado por su mal uso, el

desgaste puede provocar una serie de errores durante su utilización,

deformaciones de sus partes, juego entre sus ensambles, Falta de paralelismo o

plenitud entre sus caras de medición.

● Error por condiciones ambientales: Entre las causas de estos errores se

encuentran las condiciones ambientales en que se hace la medición en este tipo

de error destacan la temperatura, humedad, el polvo, vibraciones o interferencias

electromagnéticas extrañas.

1.7. Calibración y verificación de los instrumentos de medición.

Por último pasaremos a analizar los analizar la calibración de los instrumentos de

medición, pues es el primer paso que se debe seguir en el proceso de medición para

obtener resultados fiables, asimismo la verificación, estas dos palabras podrían sonar

similares, pero tienen sus respectivas características individuales, veremos a continuación

sus conceptos:

● Calibración: conjunto de operaciones que establecen, bajo condiciones

especificadas, la relación entre los valores de magnitudes indicados por un

instrumento o sistema de medición,y los correspondientes valores

aportados por patrones.

● Verificación: comparar las medidas proporcionadas por el instrumento de

medición con las de un equipo calibrado y de calidad metrológica superior

al equipo a verificar para analizar la precisión y exactitud.

Ambos procesos requieren de certificación vigente en sus respectivas áreas, pues son el

proceso inicial antes de poder realizar cualquier actividad de producción y venta de un

producto o bien final.

Por ejemplo, en una báscula comercial, regularmente estas contienen un botón de reset,

en donde se vuelve a ajustar la sensibilidad de la medición, y cada ciertos meses se debe

realizar este proceso para verificar que el peso que esta nos arroja sea el más

aproximado al verdadero. Se debe tener a la mano un instrumento similar para comparar

su calibración, y en casos de empresas más grandes, se debe de realizar esta calibración

y verificación en empresas especializadas y certificadas, incluso algunas empresas

multinacionales tienen dentro de su propia empresa un departamento de calibracion y

verificacion, donde se tienen un patrón de referencia disponible.Primero se calibra y

posteriormente se verifica

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

3. Conclusión

La metrologia y la normalización son una disciplina compleja y extensa, quizá sus

definicion no sea muy imponente, pero hay una cantidad abismal de normatividad y

reglamentos que la regulan y universalizan, dentro del área de la Aeronáutica, es

necesario conocer muy bien la normatividad internacional para poder entrar dentro de la

industria y realizar eficientemente el trabajo, los componentes más pequeños que

podemos utilizar para construir o darle mantenimiento a una aeronave son los tornillos y

pernos, los cuales deben resistir condiciones de temperatura y presión fuertes, para

garantizar la seguridad de las personas que viajen a bordo de ella, esto aplica para todos

los elementos mecánicos y eléctricos, los fabricantes más grandes del mundo Airbus y

Boeing proveen al mundo con poco más del 90% de aviones comerciales del mundo

anualmente, deben apegarse a las normas de diseño mecánico para poder comercializar

sus modelos y seguir fabricando. Antes de poder diseñar, se debe conocer la

normatividad, sobre la cual depende el diseño.Debido a esto, una de las asignaturas más

importantes que debe conocer cualquiera que pretenda ser ingeniero, es la de Metrología

y Normalización, que debe ir a la par con la asignatura de diseño electromecánico, pues

se complementan y le dan al estudiante la capacidad de crear modelos de piezas y

objetos que satisfagan la normatividad internacional.

4. Fuentes de información

● Escamilla, Adolfo, (2014), Metrología y sus aplicaciones, México, Grupo Editorial

Patria.

● Centro Nacional de Metrología y Normalización, (2021), recuperado de:

https://www.gob.mx/cenam, fecha de consulta: 25 de febrero del 2021.

● Calderon Nepomuceno, Maria, Metrologia y Normalizacion, Patrones y sistemas

de Unidades, Universidad autónoma del Estado de México, recuperado de:

http://ri.uaemex.mx/bitstream/handle/20.500.11799/34607/secme-18970.pdf?

sequence=1&isAllowed=y, fecha de consulta: 27 de febrero del 2021.

● Metas S.A de C.V, (2006), Áreas de la Metrología, recuperado de:

http://www.metas.com.mx/guiametas/La-Guia-MetAs-06-06-Clasificacion-areas-

Metrologia.pdf, fecha de consulta: 28 de febrero del 2021.

● González González, C., & Zeleny Vázquez, R. (1999). Metrología Dimensional.

México: Mc Graw Hill.

● TCM Metrologia, (2015), Calibracion, verificacion y validacion, recuperado de:

https://www.tcmetrologia.com/blog/calibracion-verificacion-y-validacion/, fecha de

comsulta: 01 de marzo del 2021

● Vocabulario Internacional de Metrologia, (2008), recuperado de:

https://www.cem.es/sites/default/files/vim-cem-2012web.pdf , fecha de consulta: 01

de marzo del 2021

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

5. Evaluación

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

II. Instrumentos de medida y verificación de magnitudes lineales y angulares.

Temas: Unidad 2 Periodo: Semana 4ª-5ª–6ª / 16. Entrega: 30 de

marzo

No. Temas Subtemas

2 Instrumentos de medida y 2.1. Instrumentos básicos. (Regla, compás, lainas,

verificación de magnitudes cuenta hilos, patrones de radios).

lineales y angulares.

2.2. Calibrador de pie de rey, de carátula,

electrodigitales, de profundidad.

2.3. Micrómetros (de interiores de profundidades,

digitales).

2.4. Instrumentos de comparación.

2.5. Instrumentos para medición angular (escuadra

universal, goniómetro, regla de senos.

1. Vocabulario

● Metrología dimensional: Estudia las técnicas de medición que determinan

correctamente las magnitudes lineales, angulares y acabado superficial.

● Instrumento de medición: Dispositivo destinado a ser utilizado para hacer

mediciones, solo o asociado a uno o varios dispositivos anexos.

● Modelo de medición: es la relación matemática entre todas las magnitudes

conocidas que intervienen en una medición.

● Función de medición: función de magnitudes cuyo valor es un valor medido de

las magnitudes de salida en el modelo de medición.

● Magnitud de entrada de un modelo: magnitud que debe ser medida

directamente.

● Magnitud de salida de un modelo de medición: magnitud cuyo valor medido se

calcula mediante los valores de las magnitudes de entrada.

● Intervalo de medida: conjunto de los valores de magnitudes de una misma

naturaleza que un instrumento o sistema de medida dado puede medir.

● Cadena de medida: serie de elementos de un sistema de medida que constituye

la trayectoria de la señal.

● Indicación: valor proporcionado por un instrumento o sistema de medida.

● Valor nominal: valor redondeado o aproximado de una magnitud característica de

un instrumento o sistema de medida.

● Resolución: mínima variación de la magnitud medida, que da lugar a una

variación perceptible.

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

2. Investigación.

Antes de introducirnos a los instrumentos de medición angulares y lineales, es necesario

establecer que es la metrología dimensional, pues esta es la rama de la metrología que

estudia usa este tipo de instrumentos para realizar su trabajo. La metrología dimensional

es la rama de esta disciplina y ciencia, que estudia las técnicas de medición que

determinan correctamente las magnitudes lineales, angulares y acabados superficiales.

En esta unidad solo se mencionaran los instrumentos de medida lineal y angular.

Un instrumento de medición se puede definir como un dispositivo útil, destinado a ser

utilizado para hacer mediciones asociado a uno o varios dispositivos anexos.

Regularmente estos instrumentos de medido están compuestos de múltiples sistemas

interconectados que trabajan para otorgar una medida certera, cuentan con un sensor de

entrada que es el inicio del recorrido de la señal, y cuentan con un indicador, que es el

elemento de salida, el cual nos dará el resultado de la medida. Para poder utilizar

correctamente estos valiosísimos instrumentos de medida, se debe seguir una serie de

pasos para garantizar que no cometamos errores al realizar estas mediciones con los

equipos adecuados, aquí se enlistan:

1. Emplear el instrumento que corresponde a la precisión exigida.

2. Mirar siempre verticalmente sobre el lugar de lectura, un poco por encima del

instrumento.

3. Limpiar las superficies del material y el instrumento de medición antes de hacer las

mediciones.

4. Retirar los bordes sobresalientes de las piezas de trabajo antes de la medición.

5. En mediciones de alta exactitud, prestar atención a la temperatura de referencia.

6. En algunos instrumentos de medición, cuidar que la presión de medición sea exacta,

nunca hacer fuerza en las mediciones.

7. No hacer mediciones en piezas de trabajo en movimiento o en máquinas en marcha.

8. Verificar los instrumentos de medición repetidas veces respecto a su posición a

cero.

9. Verificar en determinados intervalos los instrumentos de medición respecto a su

precisión de medición.

10. Verificar el estado de calibración del instrumento de medición.

En la metrología podemos encontrar diversas clasificaciones a los instrumentos de

medida, aquí se presenta un gráfico de ellos:

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

2.1 Instrumentos básicos. (Regla, compás, lainas, cuenta hilos, patrones de radios).

Regla Graduada: es un instrumento de medición con forma de plancha metálica delgada

o de de madera, rectangular que incluye una escala graduada dividida en unidades de

longitud, regularmente centímetros o pulgadas, útil para trazar segmentos rectilíneos en

las chapas o piezas, con la ayuda de la punta de trazar. Sus longitudes son variadas y

existen algunas clasificaciones como lo son:

● Reglas metálicas, las cuales son prismas de acero rígidos en las que se graban

trazos o divisiones en milímetros o medios milímetros sobre el borde de una cara

y, a veces, en pulgadas y fracciones de pulgada por el otro borde. Tienen una

longitud comprendida entre 300 mm y 500 mm, con un espesor de 0,3 mm.

● Reglas de taller, las cuales son similares a las de metal, solo que la longitud de

estas va desde los 300 mm hasta los 50000 mm.

● Reglas de verificación, son de sección cuadrada, poseen longitudes de hasta 2000

mm y, como las reglas de taller, tienen un margen de unos 10 mm en cada

extremo.

● Reglas de comparación: son de acero templado y también de otros materiales, su

longitud máxima es de 1000 mm y tienen una tolerancia de 0.0055 mm.

● Las reglas patrón, tienen una construcción similar a las reglas de comparación,

pero presentan aún mejor precisión ya que su tolerancia es de 0.0022 mm por

cada 100 mm de longitud.

● Cinta métrica, es un instrumento de medición, con la particularidad de que está

construido en chapa metálica flexible o una lámina de fibra de vidrio que se

divide en unidades de medición como milímetros, centímetros o metros y que

se enrolla en espiral dentro de una carcasa metálica o de plástico.

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

Compás: es un instrumento que sirve para realizar círculos o arcos de

circunferencia, se fabrican generalmente de metal, y constan de dos partes unidas

por una bisagra que se puede ajustar, una de las partes tiene una punta en su

extremo, y la otra un lápiz con el cual se trazan rutas marítimas, elementos de

dibujo, etc. Las circunferencias se pueden hacer apretando una punta del compás

en el papel, apoyando el lápiz en el papel y moviéndolo alrededor mientras se

mantiene la bisagra con la misma apertura. Se tienen diversos tipos de compás

como lo son:

● Compás de brazos planos, se utilizan tanto para medidas de interiores como

exteriores, incluyen un resorte en el arco y una tuerca ajustable mediante un

tornillo que para regular la presión sobre los brazos y así lograr la posición

deseada.

● Compás para centrar, combinan una punta recta con una curva, frecuentemente

son utilizados para trazar líneas paralelas a partir de un borde o para localizar el

centro de una pieza cilíndrica.

● Lainas: a una pieza de metal laminado con un espesor o calibre fijo. Estas se

suelen utilizar en el mecanizado de piezas para la verificación de cotas con

tolerancias, así como en procesos donde se hace necesario una mayor precisión

para la nivelación de partes de una máquina, también se emplean como

instrumento de medición para indicar el grosor de materiales muy delgados.

Generalmente son fabricadas en acero al carbón, acero inoxidable, latón o

aluminio entre otros. Pueden ser utilizadas en el sector industrial para la nivelación

de maquinaria y el ajuste de piezas como pueden ser bombas, compresores,

generadores, motores, separadores, haciendo la función de regular pines,

utilizarse como pistas de rodamiento axial y mantenimiento en la altura y ajuste del

motor.

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

● Cuenta hilos: también llamado calibrador de cuerdas, se utiliza para poder

verificar el paso de un tornillo.El calibrador de cuerdas está formado por una serie

de láminas con diferente número de pasos o hilos por pulgada que están cortados

en cada una de las diferentes láminas, cuando se requiere saber el paso o los

hilos por pulgada de algún tornillo, se van comparando las diferentes láminas

hasta que alguno coincida y se verifica cuantos hilos o a que pasó corresponde.

● Patrones de radio: Estos patrones consisten en una serie de láminas marcadas

en mm con los correspondientes radios cóncavos y convexos, formados en

diversas partes de la lámina. La Inspección se realiza determinando qué patrón se

ajusta mejor al borde redondeado de una pieza; generalmente los radios van de 1

a 25 mm en pasos de 0.5 mm.

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

2.2. Calibrador de pie de rey, de carátula, electrodigitales, de profundidad.

Antes de entrar al tema de calibradores y sus diversos tipos, debemos seguir una serie de

pasos para comprobar que estos efectúen una medición correcta, los cuales se enumeran

a continuación:

● Paso 1, verificar que el calibrador no esté dañado.

a) Antes de efectuar las mediciones, se debe limpiar el polvo y suciedad de las

superficies de medición, cursor y regleta ya que el polvo puede interferir a menudo

en el deslizamiento del cursor.

b) Cerciorarse de que las superficies de medición de las quijadas y los picos estén

libres de dobleces o desportilladuras.

c) Verificar que las superficies deslizantes de la regleta estén libres de daño.

Para asegurarse de que el calibrador tenga la posición correcta al moverse de

deben realizar las siguientes comprobaciones:

a) Cuando el cursor esté completamente cerrado, el cero de la escala de la regleta

y del nonio deben estar alineados uno con otro.

b) Colocar el calibrador hacia arriba sobre una superficie plana para observar que

estén alineados sus elementos.

c) Verificar que el cursor se mueva suavemente a lo largo de la regleta.

● Paso 2, ajustar el calibrador sobre el objeto que se mide

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

Si se mide un objeto exterior, se debe de abrir lo máximo posible las quijadas para

colocar el objeto lo más profundo posible en el calibrador, siempre de forma recta

completamente el objeto. Para medir interiores se debe tener la misma precaución,

para tener buenos resultados.

Por último, para medir profundidades no se debe de inclinar el instrumento ya que

por obvias razones afecta la medición del objeto.

● Paso 3, guardar correctamente el calibrador después de su uso.

Cuando se usa el calibrador, la superficie de la escala se toca a menudo con la

mano; por tanto, después de usarlo se debe limpiar la herramienta frotándose con

un trapo y aplicar aceite a las superficies deslizantes de medición antes de colocar

el instrumento en su estuche.

Una vez visto las recomendaciones a seguir para usar un calibrador, pasaremos a ver

cuales son los tipos de calibrador:

● Calibrador pie de rey: también llamado calibrador o calibre con escala vernier, es

un instrumento de medida de precisión. El pie de rey incluye dos juegos de pinzas

que sirven para medir tanto exteriores como interiores, también gracias a la sonda

de profundidad, el calibre tipo pie de rey también se puede usar para medir el

fondo de un orificio, ranuras, cavidades, etcétera. La apreciación de un calibrador

pie de rey, es decir la medida más pequeña que es capaz de medir o apreciar el

instrumento, va desde los 0.1 mm hasta los 0.02 mm, aproximadamente. En

comparación una regla metálica o un flexómetro tienen una apreciación de 1 mm o

0.5 mm, es mucho más preciso este tipo de instrumento que las reglas o cintas

métricas, las cuales son más comunes.

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

En el ámbito práctico, algunos de los usos más habituales de este calibrador son

la toma de medidas de elementos de ferretería como: tornillos, clavos, tuercas,

alambre, remaches, brocas, etc. También resulta muy útil en la mecánica del

automóvil, en mantenimiento industrial, fontanería, electricidad y muy

especialmente en mecanizado: tareas de torneado, fresado, taladrado, etc.

Partes que forman al calibrador tipo pie de rey:

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

● Calibrador de carátula: En este calibrador se ha sustituido la escala graduada

por un indicador de carátula o cuadrante operado por un mecanismo de piñón y

cremallera logrando que la resolución sea aún mayor logrando hasta lecturas de

0,01 mm. Se disponen de calibradores desde 100 mm hasta 2 000 mm y

excepcionalmente aún más largos, sus partes móviles son exactamente iguales a

las de un calibrador vernier, o tipo pie de rey por ejemplo, solo cambia el

mecanismo que da la lectura de la medición obtenida, aquí una ilustración de el:

Sirve para comprobar principalmente:

○ Si una pieza es concéntrica.

○ Si una pieza es excéntrica.

○ Verifica su paralaje y/o perpendicularidad

○ Si se cumple una superficie plana

○ Verifica si la pieza es cilíndrica

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

● Calibrador electro digital: al igual que un calibrador vernier, es un instrumento de

medición principalmente para diámetros exteriores, interiores y profundidades, que

se usa en el ámbito industrial. El vernier es una escala auxiliar que se desliza a lo

largo de una escala principal que está siendo medida para hacer lecturas

fraccionales exactas de la mínima división y así obtener una tolerancia de

centésimas de milímetros. El calibrador electro digital fue introducido en 1982

gracias a los avances logrados en la tecnología y la necesidad de tener medidas

más precisas con menor esfuerzo. La precisión de un calibrador electro digital es

de una precisión de una quincuagésima parte de milímetro. Debido a esto es

altamente utilizado en la fabricación de instrumentos, sobretodo aquellos que

necesitan medidas exactas sin margen de error para su adecuado funcionamiento.

Estos nos dan la ventaja frente a los calibradores normales de no tener que medir

por nuestra cuenta, sino que cuenta con una pantalla LCD la cual arroja el

resultado medido con una exactitud mayor a la que una persona podría interpretar,

es por eso que en el ámbito industrial son cada vez más utilizados y reemplazan a

los calibradores normales, si bien su costo es mayor, son una excelente inversión

a mediano y corto plazo.

Cuenta con los siguientes elementos:

● Patas de Medición Interna

● Tornillo de Traba

● Display de Cristal Líquido

● Salida de Datos

● Regla

● Varilla de Profundidad

● Rueda de Ajuste Fino

● Botón de encendido/Apagado y vuelta a cero

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

● Conversión Patas de Medición Externa

● Calibrador de profundidad: El calibrador de profundidad, al igual que cualquier

otro tipo de calibre o pie de rey consta de una regla con una escuadra en un

extremo, sobre la cual se desliza otra regla destinada a indicar la medida y puede

apreciar longitudes secundarias de 1/10, 1/20 o 1/50 de milímetro utilizando el

nonio. El calibrador de profundidad es un tipo sirve para medir dimensiones de

profundidad en piezas pequeñas y milimetricas. Este calibrador está formado por:

● Regla graduada

● Soporte medición

● Botón de deslizamiento

● Tornillo de sujeción

Se utiliza en el ámbito industrial en:

● En el control de calidad, para verificar profundidades de agujeros en la fabricación

de piezas.

● En la fase de producción, para comprobar profundidades en las piezas durante su

fabricación.

● En el mantenimiento sirve para el reglaje y regulación de maquinaria,

comprobación de piezas y dimensiones, etc.

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

Para efectuar la medición se debe de colocar el soporte de medición sobre el objeto e

introducir en el agujero a medir, la regla graduada hasta que llegue al fondo apretando el

botón de deslizamiento. Una vez que se verifica que está bien apoyado en la superficie de

la pieza y la regla ha llegado al fondo, se aprieta el tornillo de sujeción y se retira el calibre

para poder realizar la lectura.

Para tomar la medida, se debe poner atención en la medida de la regla graduada que

señala el cero que se encuentra en el soporte de medición.

2.3. Micrómetros (de interiores de profundidades, digitales).

Los micrómetros son las herramientas para medidas de precisión que más se emplean en

la industria y que ofrecen la mayor precisión Su uso correcto es esencial para quienes

intervienen en la fabricación o inspección de partes elaboradas Los tipos más comunes de

micrómetros son de exteriores, de interiores y de profundidades.

El micrómetro tiene un dispositivo que mide el desplazamiento del husillo cuando éste se

mueve mediante el giro de un tornillo, lo que convierte el movimiento giratorio del tambor

en movimiento lineal del husillo.

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

El rango de medición del micrómetro estándar está limitado a 25 mm, generalmente, pero

se pueden obtener rangos mayores según su uso y propósito. Los micrómetros están

graduados en centésimas de milímetros o milésimas de pulgada. Un micrómetro equipado

con un nonio permite lecturas desde 0,001 mm, o de 0,0001 pulgadas. Para estabilizar la

presión de medición que debe aplicarse al objeto a medirse, el micrómetro está equipado

generalmente con un freno de trinquete, que garantiza medir correctamente la pieza que

se desea.

Antes de iniciar con la clasificación de los micrómetros, se iniciara con las

recomendaciones antes y después de utilizar el micrómetro, se verán los pasos a

continuación:

● Paso 1, Verificar la limpieza del micrómetro

El mantenimiento adecuado del micrómetro es esencial. Antes de usarlo se debe

limpiar las superficies del husillo, yunque y otras partes, removiendo el sudor,

polvo y manchas de aceite, después aplicar aceite anticorrosivo.

● Paso 2, usar el micrómetro adecuadamente

Para el manejo adecuado del micrómetro, se debe sostener la mitad del cuerpo en

la mano izquierda, y el manguito o trinquete en la mano derecha, manteniendo la

mano fuera del borde del yunque. Inmediatamente antes de que el husillo entre en

contacto con el objeto, se gira el trinquete suavemente unas dos o tres veces a

velocidad lenta.

● Paso 3, verificar que el cero esté alineado

Cuando el micrómetro es usado en repetidas ocasiones sufre de una pérdida de

calibración, por lo que el husillo y yunque deben de estar bien alineados para que no haya

movimientos disparejos en el instrumento.

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

● Paso 4, Asegurar el contacto correcto entre el micrómetro y el objeto

Es esencial poner el micrómetro en contacto correcto con el objeto a medir. Se debe usar

el micrómetro en ángulo recto (90º) con las superficies a medir.

Para volver a calibrar el punto cero del micrómetro se debe de seguir los siguientes

pasos:

Una vez vistas las generalidades sobre cómo usar los micrómetros, se presentarán los

diferentes tipos de estos:

● Micrómetro para interiores: este usa un sistema de medición de tres puntos para

determinar el tamaño de un agujero. El instrumento es de lectura directa y tiene

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

mejores probabilidades de dar una lectura confiable debido a su contacto de tres

puntas, que hace que se centre el instrumento. Se utiliza principalmente para

tomar las medidas de las áreas internas de una pieza, así como el diámetro de los

agujeros que tiene. Posee una cabeza micrométrica, sobre la que se pueden

adicionar uno o más ejes combinados de prolongamiento.

● Micrómetro de exteriores: se emplean para realizar la medición de los

componentes o elementos exteriores de un objeto o pieza, suelen ser mayores en

tamaño a los de interiores, pues miden los diámetros externos de las piezas.

● Micrómetro de profundidad: es utilizado para medir la profundidad de agujeros,

perforaciones, acanaladuras o ranuras presentes en un objeto o pieza. Posee un

capo de medida de 25 mm., y cuenta con una aproximación de 0.001 mm.

● Micrómetros mecánicos: los componentes y el funcionamiento de este tipo de

micrómetro son de naturaleza mecánica. Este es el más convencional o común, y

por ende es empleado para ejecutar un sin número de mediciones, fue el pionero

de los micrómetros electrónicos actuales.

● Micrómetros electrónicos: para este tipo, se emplean componentes electrónicos

que arrojan el resultado de la medición. También se emplea la tecnología digital

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

como complemento, lo que arroja como resultado un instrumento completamente

electrónico y de más fácil utilización, con una mayor precisión.Son utilizados

principalmente para ejecutar mediciones en el área industrial o en laboratorios de

metrología dimensional. Pueden abarcar un rango de medida desde los 25 mm.

hasta más de un 1 metro, y su resolución estándar es de 0.01 mm., aunque se

pueden manejar resoluciones de 0.005 a 0.001 mm.

● Micrómetro con topes paralelos planos: son los micrómetros más comunes y se

emplean para realizar la medición de superficies planas.

● Micrómetro con topes de puntas cónicas para roscas: son los micrómetros

diseñados para realizar mediciones entre los bordes o filos de superficies

roscadas.

● Micrómetro con topes radiales: se utilizan para medir el diámetro, hoyos o

perforaciones pequeñas presentes en objetos o piezas.

● Micrómetro con topes de platillos para engranajes: son los micrómetros que

poseen platillos para efectuar la medición entre los dientes de un engranaje.

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

2.4. Instrumentos de comparación.

Comparar es la operación y tarea en la que se examinan dos o más elementos u objetos

geométricos, para descubrir sus relaciones, diferencias o semejanzas.Los instrumentos

utilizados para comparar se llaman comparadores y, estos, sirven para la verificación del

paralelismo de dos caras, comprobar la redondez y concentricidad de ejes, diámetro de

agujeros, tamaño de las piezas fabricadas, etc.

Medir por comparación es determinar la magnitud de una medida comparándola con la de

un patrón de referencia, que por lo general tendrá la medida nominal de la cota a

verificar.La dimensión de la pieza a verificar se obtendrá por diferencia con respecto al

cero del instrumento, indicada por la posición de la aguja o del sistema de medición

empleado. A grandes rasgos tenemos cinco tipos de instrumentos comparadores:

● Mecánicos

● Electrónicos

● Eléctricos

● Neumáticos

● Ópticos

Estos instrumentos no entregan valores de mediciones, sino que entregan variaciones de

mediciones. Su exactitud está relacionada con el tipo de medidas que se desea comparar,

existiendo con resoluciones de 0.01 a los .001 mm.

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

Veremos cuales son los principales instrumentos de medición por comparación:

● Reloj comparador:es un instrumento capaz de captar variaciones de medidas.

Esta captación es posible gracias a un mecanismo de engranajes y palancas que

va encerrado en una caja de acero o aluminio de forma circular atravesado por un

eje que termina en una bola de acero templado y se desliza sobre unos cojinetes o

guías. El eje es el que se pone en contacto con la pieza a verificar, este eje es muy

sensible, transmitiendo la captación a unos engranajes que mueven la aguja que

marca la medición en una silueta parecida a un reloj, pero dividida en 100 partes

iguales equivalen a 0,01 mm.

● Comparador de Alturas con reloj: es un reloj comparador que se usa con un

soporte que capta la variación de altura con mucha precisión. Se emplea para

comparar por ejemplo, el defecto de altura en la fabricación de dos piezas del

mismo tipo.

● Comparador de palanca: es un tipo de instrumento diseñado especialmente para el

acceso a puntos difíciles donde el reloj comparador estándar no puede, a la vez

que por su baja presión se hace muy útil para la medición en materiales

deformables, también se pueden realizar mediciones laterales y perpendiculares.

● Comparadores de diametros: son un tipo de instrumento que mide el diámetro

entre dos piezas fabricadas, para ver la precisión entre ambas, pueden ser de tipo

exterior o interior según el objeto que se pretenda medir.

2.5. Instrumentos para medición angular

(escuadra universal, goniómetro, regla de senos.)

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

● Escuadra universal: Son elementos de trazado y comprobación de ángulos;

existen distintos tipos según su aplicación y área de aplicación como lo son:

A. escuadra de 90º: se utiliza para comprobar piezas de formas paralelepípedas.

B. escuadra a 120º: sirve para controlar piezas hexagonales.

C. escuadra sombrero: es una escuadra a 90º con una regla del mismo espesor en

forma perpendicular a la rama corta.

D. escuadra en T: es una escuadra con dos ángulos de 90º a cada lado de una de

las reglas.

E. escuadra L: es una escuadra a 90º.

F. escuadra L con regla corrediza: también es una escuadra a 90º que permite

desplazarse uno de los lados que forman el ángulo.

● Goniometros: son similares a una escuadra, pero cuentan con un transportador que

mide directamente los ángulos, está compuesto por un brazo móvil que tiene un

indicador o señalador del ángulo medido. El brazo móvil puede girar al tener como eje

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

el centro del semicírculo, que viene siendo el transportador. Los goniometros suelen

estar hechos de acero inoxidable, además cuenta con un ajuste fino y una lupa

magnificadora de vernier.

● Regla de senos: este instrumento se utiliza cuando resulta complicado medir

ángulos con el goniómetro o las escuadras, se utiliza para la construcción de

útiles, herramientas, en trazados, para efectuar ajustes, comprobaciones y otras

operaciones que requieren gran exactitud en la medición u obtención de piezas

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

angulares. La regla de senos está constituida por una barra de acero con mucha

resistencia que cuenta con agujeros a lo largo de su cuerpo, sus dos extremos

están cortados y en cada uno se encuentra un cilindro de acero, el centro del

cilindro es paralelo al de la barra. La medición se lleva a cabo de la siguiente

manera:

Uno de los cilindros se apoya sobre la base, que es de mármol regularmente, y

debajo de ese cilindro se coloca el segundo cilindro con los bloques patrón de

control hasta la altura en donde se encuentre el ángulo de interés

3. Conclusión.

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

Durante esta unidad pude aprender cuales son los instrumentos más usados dentro de la

industria de la manufactura y diseño mecánico, a grandes rasgos se puede decir que

estos herramientas son los calibradores, micrómetros y reglas, así como escuadras, se

debe comprender que es necesario usar herramientas más precisas y exactas que una

simple regla o metro pues las piezas que diseñaremos o que supervisamos serán

componentes básicos de aeronaves y vehículos que transportan vidas humanas o carga

valiosa, y que si ocurre un incidente debido a la mala fabricación por errores de medida

puede acarrear grandes consecuencias legales, por lo que ya sea si se quiere medir el

tornillo que forma parte del asiento de una aeronave hasta los tornillos que integra el

estabilizador de vuelo, siempre se debe de tener una tolerancia lo menor posible para

acercarnos cada vez más a la medición perfecta, por el momento debido a la contingencia

no puedo tener contactos ni conocer de primera mano a las herramientas que se utilizan

en las mediciones, pero cuando haya un regreso a clases presenciales se que aprenderé

a lo largo de la carrera a cómo utilizarlos, sin contar que tendre libros de consulta con los

que podre consultar cualquier duda a lo largo de mi vida laboral.

4. Fuentes de información.

● Escamilla, Adolfo, (2014), Metrología y sus aplicaciones, México, Grupo Editorial

Patria.

● Recuperado de: Instrumentos para Mediciones Lineales (mdp.edu.ar)

● Recuperado de: Tipos de Micrómetros | De Máquinas y Herramientas

(demaquinasyherramientas.com)

● Recuperado de:

http://www.bibliotecacpa.org.ar/greenstone/collect/facagr/index/assoc/

HASH0122.dir/doc.pdf

● Recuperado de: 3.- Instrumentos de comparación. | VP02.- Métodos y equipos de

medición dimensional. (birt.eus)

● Recuperado de: MEDICIÓN DE ÁNGULOS (mdp.edu.ar)

● Recuperado de: 1.4.4.- Tipos de micrómetros. | TFM02.- Metrología dimensional,

superficial y geométrica. (ulhi.net)

5. Evaluación.

III. Medición, verificación y tolerancia de roscas y engranes

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

Temas: Unidad 3 Periodo: Semana 7ª–8ª / 16. (Fechas entrega).

No. Temas Subtemas

3 Medición, verificación y 3.1. Roscas.

tolerancia de roscas y

3.1.1. Forma geométrica de sistemas de roscas.

engranes

3.1.2. Control de paso y de perfil de la rosca.

3.1.3. Tolerancias y posiciones normalizadas.

3.2. Engranes.

3.2.1. Medición del espesor del diente.

3.2.2. Comprobación del perfil del diente.

3.2.3. Comprobación del paso circular.

3.3. Comprobación de la concentricidad.

3.4. Comprobación del diámetro primitivo.

3.5. Tolerancias normalizadas.

1. Vocabulario.

● Tabique: Es la parte del engranaje que se encarga de unir la corona y el cubo,

para poder transmitir así el movimiento.

● Cubo del engranaje: es la parte donde se acopla un eje que transmite el

movimiento circular.

● Corona: es donde se ubican los dientes y es la parte del engranaje que definirá el

comportamiento de este.

● Cresta: Parte exterior del diente

● Cara y flanco: Parte superior e inferior del lateral del diente, que es la superficie

de contacto entre dos ruedas cuando engranan.

● Valle: Parte inferior del diente o zona intermedia entre dos dientes.

● Rosca: muesca con un perfil determinado que va dando la vuelta en espiral a lo

largo de una pared cilíndrica.

● Engranajes: los engranajes son juegos de ruedas que disponen de unos

elementos salientes denominados dientes.

● Agujero de referencia: Punto con casquillo templado, con sus coordenadas

anotadas para referencia del útil.

● Tolerancia: cantidad total que se permite variar en la fabricación de una pieza

respecto de lo indicado en el plano.

● Superficie geométrica: Superficie teórica perfecta que sirve de base a la

estimación de la rugosidad de un producto.

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

2. Investigación.

3.1 Roscas

Una rosca es una muesca con un perfil determinado que va dando la vuelta en espiral a lo

largo de una pared cilíndrica en el exterior de un cilindro o en el interior de un hueco

cilíndrico siguiendo una línea continua. Su funcionamiento se basa en el principio del

plano inclinado, que permite generar grandes fuerzas longitudinales basadas en fuerzas

circunferenciales moderadas. Para entrar en mejores detalles que servirán para

comprender mejor cómo se clasifican las roscas, aquí la lista de los elemento que la

forman y que varían según su tipo:

● ÁNGULO DE LA HÉLICE O DE FLANCOS (a')

Es el formado por los flancos de dos filetes consecutivos, medido en un mismo

punto.

● PASO (P)

Se define como paso en la rosca métrica a la distancia que existe entre dos filetes

consecutivos en una rosca.

● PROFUNDIDAD DE ROSCA

Es la altura real del filete, y es la distancia que existe entre la cesta y el fondo del

filete, medido perpendicularmente al núcleo.

● DIÁMETRO EXTERIOR O DIÁMETRO NOMINAL (D)

Es el diámetro exterior o diámetro máximo de la rosca. Este diámetro es distinto en

los tornillos y la tuerca correspondiente.

● DIÁMETRO INTERIOR O DEL NÚCLEO

Es el diámetro interior del tornillo o diámetro del núcleo. El diámetro menor se

toma a la inversa entre la tuerca y el tornillo. En el tornillo el diámetro menor se

toma sobre el valle o fondo del filete y en la tuerca sobre la cesta.

● CRESTA DEL FILETE

Es la línea más externa del filete y sobre ella se mide el diámetro exterior o

diámetro nominal.

● VALLE O FONDO

Es el fondo del filete y está formado por la unión de los flancos en su parte inferior.

Sobre él se mide el diámetro del núcleo.

● FLANCO DEL FILETE

Es el lateral del filete. El filete tiene dos flancos que coinciden con los lados del

triángulo que lo genera.

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A

Instituto Tecnológico de TijuanaMetrología y Normalización AEH-1393 Feb-Jun 2021.

3.1.1. Forma geométrica de sistemas de roscas.

Las roscas pueden agruparse de acuerdo con diversos parámetros, en la siguiente

imagen en la hoja posterior se aprecia la clasificación de los tipos de roscas:

Alum/#.C:Salazar Madrigal Rafael Arturo #20212146 Grupo: 2A