Documentos de Académico

Documentos de Profesional

Documentos de Cultura

It-20101 Uso Tec Est

Cargado por

DULCE LYSSET AZUELA GUTIERREZDescripción original:

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

It-20101 Uso Tec Est

Cargado por

DULCE LYSSET AZUELA GUTIERREZCopyright:

Formatos disponibles

VITROCRISA, S.A. de C.V.

INSTRUCCION DE TRABAJO IT-20101

DEFINICION DE LAS NECESIDADES DEL Revisión No. Efectivo Página

3 30-Octubre-99 1 de 10

USO DE LAS TECNICAS ESTADISTICAS

La impresión sin sello de este documento será una copia “NO CONTROLADA”

REGISTRO DE REVISIONES

FECHA DE

No. REVISION RAZÓN Y DESCRIPCION DEL CAMBIO APROBÓ

0 30 -Enero-97 Edición Inicial Ing. Juan C

Guajardo

1 25-Mayo-98 Mejoras a la Instrucción de Trabajo: Modificación a los párrafos 5.1, 5.8, 5.9, Ing. Juan C

5.10, 5.11, 5.12, 5.13, 8, 9 y los Anexos 1 y Guajardo

2

Mejoras a la Instrucción de Trabajo: Modificación a los párrafos 3.2, 5.1, 5.9, 7,

2 19-Ago.-98 8, y los Anexos 1 y 2 . Se agregaron Ing. Juan C

los Anexos 3 y 4. Guajardo

Modificación a Diagrama de Pareto y a Diagrama de Flujo, sobre las gráficas de

control de atributos (modificación a los párrafos 5.1, 5.2, 5.5, 5.6, 5.9, el 5.11

3 13-Oct-99 desaparece y los 5.12 y 5.13 se convierten en 5.11 y 5.12 respectivamente, Ing. Juan C

también se modifican los anexos 2 y 3). Guajardo

Actualización del anexo 1 y se agregan referencias en el punto # 8.

Abril 1998 F1-PG-053

VITROCRISA, S.A. de C.V. INSTRUCCION DE TRABAJO IT-20101

DEFINICION DE LAS NECESIDADES DEL Revisión No. Efectivo Página

3 30-Octubre-99 2 de 10

USO DE LAS TECNICAS ESTADISTICAS

La impresión sin sello de este documento será una copia “NO CONTROLADA”

1 OBJETIVO

Establecer y describir un método para definir las necesidades de uso de técnicas estadísticas

en la definición de variables clave y en la detección de la técnica estadística a usarse en la

misma.

2 ALCANCE

Esta instrucción de trabajo se aplica en las áreas de insumos, procesos productivos y

productos donde se requiera establecer, controlar y verificar las variables claves de Vitrocrisa

S.A. de C.V. negocio vidrio, de acuerdo a las necesidades de los clientes.

3 RESPONSABILIDAD

3.1 Gerencia de Desarrollo de Procesos.

Es responsable de la correcta aplicación de esta instrucción de trabajo y de mantenerla

actualizada.

3.2 Gerentes, jefes de área y el jefe de Control de Calidad.

Son responsables de definir las necesidades de uso de técnicas estadísticas en la definición

de variables clave y en la detección de la técnica estadística a usarse en la misma, ver anexo

1.

4 MATERIAL Y EQUIPO

Uso de calculadora.

5 PROCEDIMIENTO

El siguiente procedimiento se muestra como diagrama de flujo en el anexo 2.

5.1 De acuerdo al área que corresponda hacer una lista de los componentes, elementos o

características que se consideran más importantes o con los cuales se debe hacer una

investigación que ayude a mejorar la calidad, teniendo de referencia las características de

calidad y en las variables del producto y/ó proceso ya definidas en los planes de calidad

derivados de los procedimientos generales PG-091 “Control de Procesos”, PG-101

“Inspección y Pruebas de Insumos”, PG-102 “Inspección y Pruebas de Producto en Proceso y

Producto terminado”.

5.2 Si en alguno de los componentes se determina que existe un conocimiento previo, o

experiencia suficiente como para seleccionarlo como una variable clave, entonces pasar al

punto 5.7, de lo contrario continuar con el punto 5.3 .

5.3 En este paso se hace una medición o conteo de los elementos enlistados en el punto 5.1, y

con esta información se obtiene un registro de los mismos por un intervalo de tiempo definido

explícitamente. Por ejemplo, 1 hora, 1 turno, 1 semana, 1 mes, etc.

El registro debe contener al menos la siguiente información:

- Período de la muestra: Fecha y Hora de inicio, Fecha y Hora de Terminación.

- Lugar donde se tomaron los datos.

- Frecuencia de muestreo.

- Nombre de la persona que realiza la medición y el registro.

- Lista de los elementos que se midieron.

Abril 1998 F1-PG-053

VITROCRISA, S.A. de C.V. INSTRUCCION DE TRABAJO IT-20101

DEFINICION DE LAS NECESIDADES DEL Revisión No. Efectivo Página

3 30-Octubre-99 3 de 10

USO DE LAS TECNICAS ESTADISTICAS

La impresión sin sello de este documento será una copia “NO CONTROLADA”

5.4 Con la información obtenida en el punto anterior los jefes de área elaboran un diagrama de

pareto, donde aplique, según el procedimiento descrito en el anexo 3.

Los responsables de la elaboración de los diagramas de pareto según el área correspondiente

se muestran en el anexo 1.

5.5 Con la información del diagrama de pareto, los gerentes y jefes de área seleccionan el o los

problemas con mayor incidencia de acuerdo con su porcentaje de participación (considerando

el 20 % de los elementos representen el 80 % del problema), y para cada uno de ellos se

realiza un diagrama de causa y efecto según el anexo 4.

5.6 Del diagrama de causa y efecto se seleccionan las causas que incidan más en los efectos y

éstas se definirán como la variable clave a medir para posteriormente controlar.

5.7 Una vez definidas las variables claves de los insumos, procesos o productos, se procede a

definir que técnica estadística es la más apropiada para efectuar un monitoreo y control de la

misma. Para establecer dicha técnica pasamos al punto siguiente.

5.8 Si la variable seleccionada se va a medir, por ejemplo: espesor de vaso, alturas, etc. pasamos

al punto siguiente. Si se va a efectuar un conteo de la misma, por ejemplo: número de

rechazos, o número de defectos pasamos al punto 5.10.

5.9 Si las mediciones de la variable son individuales se podrá usar una gráfica X R (Lecturas

individuales), una gráfica de Precontrol ó también se puede decidir usar una lista de

verificación de características (Dimensionales, de Resistencia, etc.) después, terminar el

Procedimiento (5.12). Si la medición es de grupo usar una gráfica - R ( Promedios y

Rangos) y terminar el procedimiento (5.12).

5.10 En datos por atributos, si se va a realizar un conteo de defectos dentro de una muestra

determinada (Fracción defectiva) se utilizará una gráfica “np” y se terminará el procedimiento

(5.12).

5.11 Todos los tipos de gráficas mencionadas en los puntos anteriores se describen en la

instrucción de trabajo IT-20102 “Implantación de las técnicas estadísticas”.

5.12 Fin del procedimiento.

6 CALCULOS Y RESULTADOS

Para hacer el diagrama de pareto mencionado en el punto 5.4 haga una gráfica de barras que

represente en forma ordenada, de mayor a menor, los problemas sujetos a estudio, tales

como: defectivos, fallas, errores, devoluciones, demoras, accidentes, etc.

7 DEFINICIONES

Variable clave del Producto ó Proceso:

Es aquella variable del proceso que se le puede medir y controlar para asegurar el

cumplimiento de las características de calidad del producto acordadas con el cliente.

Abril 1998 F1-PG-053

VITROCRISA, S.A. de C.V. INSTRUCCION DE TRABAJO IT-20101

DEFINICION DE LAS NECESIDADES DEL Revisión No. Efectivo Página

3 30-Octubre-99 4 de 10

USO DE LAS TECNICAS ESTADISTICAS

La impresión sin sello de este documento será una copia “NO CONTROLADA”

8 REFERENCIAS

ISO-8402 Calidad-Vocabulario

PG-041 Control de Diseño

PG-052 Procedimiento para hacer Procedimientos Generales de Nivel II

PG-091 Control de Procesos

PG-101 Inspección y Pruebas de Insumos

PG-102 Inspección y Pruebas de Producto en Proceso y Producto terminado

PG-161 Registros de Calidad

PG-201 Procedimiento general Técnicas estadísticas

IT-20102 Implantación de las técnicas estadísticas

Manual de aseguramiento de calidad sección 4.20

9 ANEXOS

NUM CODIGO NOMBRE

(1) - Responsables de definir las necesidades de uso de

técnicas estadísticas en la definición de variables clave y

en la detección de la técnica estadística a usarse en la

misma.

(2) - Diagrama de flujo del procedimiento para la utilización de

técnicas estadísticas en la definición de las variables

claves. Y en la determinación de la técnica estadística a

usarse para el monitoreo y control de las variables

claves.

(3) - Diagrama de Pareto

(4) - Diagrama de Causa y Efecto

N O M B R E P U E S T O F E C H A

DESARROLLO DE PROCESOS EN

ING. ABEL GOMEZ AREA DE FORMACION Y DECORADO 13-Oct-99

ELABORACIÓN :

APROBACIÓN: ING. JUAN C: GUAJARDO M. DESARROLLO DE PROCESOS DE 25-Oct-99

MANUFACTURA

Abril 1998 F1-PG-053

VITROCRISA, S.A. de C.V. INSTRUCCION DE TRABAJO IT-20101

DEFINICION DE LAS NECESIDADES DEL Revisión No. Efectivo Página

3 30-Octubre-99 5 de 10

USO DE LAS TECNICAS ESTADISTICAS

La impresión sin sello de este documento será una copia “NO CONTROLADA”

ANEXO 1

Responsables de definir las necesidades de uso de técnicas estadísticas en la

definición de variables clave y en la detección de la técnica estadística a usarse en la

misma.

Responsables de definir las necesidades de uso de técnicas estadísticas en la definición

de variables clave y en la detección de la técnica estadística a usarse en la misma

Areas Planta C Planta M

Gerente Jefe de Area Gerente Jefe de Area

Preparación de Vidrio y/o

Materias Primas Operaciones Preparación de Vidrio Operaciones

Materias Primas

Empaques Aseguramiento de Calidad Control de Calidad Aseguramiento de Calidad Control de Calidad

INSUMOS

Molduras Operaciones Taller de Molduras Operaciones Taller de Molduras

Jefe de Manual y Jefe de Manual y

Pinturas Operaciones Operaciones

Acabados Acabados

Jefe de Mantenimiento Jefe de Mantenimiento

Servicios Generales Operaciones Operaciones

General General

Jefe de Planta Seccion I Preparación de Vidrio

Jefe de Planta Seccion II Jefes de Planta

Cambios de Molduras Cambio de Molduras

PROCESO OPERACIONES OPERACIONES

Selección, Empaque y

Preparación de Vidrio

Decorado

Jefe de Manual y

Mantenimiento General

Acabados

Jefe de Mantenimiento

General

Jefe de Control de Jefe de Control de

Aseguramiento de Calidad Aseguramiento de Calidad

Calidad Calidad

PRODUCTO

Gerente de Ing. Diseño de Jefe de Desarrollo del Gerente de Ing. Diseño de Jefe de Desarrollo del

Producto Producto Producto Producto

Abril 1998 F1-PG-053

VITROCRISA, S.A. de C.V. INSTRUCCION DE TRABAJO IT-20101

DEFINICION DE LAS NECESIDADES DEL Revisión No. Efectivo Página

3 30-Octubre-99 6 de 10

USO DE LAS TECNICAS ESTADISTICAS

La impresión sin sello de este documento será una copia “NO CONTROLADA”

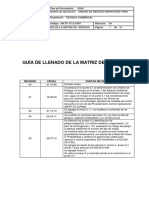

ANEXO 2

Diagrama de flujo del procedimiento para la utilización de técnicas estadísticas en la

definición de las variables claves. Y en la determinación de la técnica estadística a

usarse para el monitoreo y control de las variables

INICIO

SELECCIÓN DEL AREA :

INSUMO, PRODUCTO

O PROCESO

IDENTIFICACION DE

ELEMENTOS O

COMPONENTES

QUE SE CONSIDEREN

REGISTROS IMPORTANTES

EXISTE

PARETOS

CONOCIMIENTO

NO

DE QUE ALGUNO DE LOS

ELEMENTOS ES

UNA VARIABLE

DIAGRAMA CLAVE

CAUSA-EFECTO SI

SELECCIÓN DE

VARIABLE

VARIABLE FACTIBLE

DE MEDIR Y CONTROLAR

ATRIBUTOS VARIABLE

TIPO DE DATO

( CONTEO ) ( MEDICION )

INDIVIDUAL MEDICION INDIVIDUAL

O EN GRUPO

EN GRUPO

X-R

( LECTURAS INDIVIDUALES)

ó GRAFICA DE

PRECONTROL

GRAFICA DE FRACCION LISTA DE VERIFICACION

DEFECTIVA X–R

DE CARACTERISTICAS

( PROMEDIOS Y RANGOS )

np ( DIMENSIONALES, DE

RESISTENCIA, ETC.;

EJEMPLO : HOJA DE PRUEBA,

VER IT-04108 )

FIN

Abril 1998 F1-PG-053

VITROCRISA, S.A. de C.V. INSTRUCCION DE TRABAJO IT-20101

DEFINICION DE LAS NECESIDADES DEL Revisión No. Efectivo Página

3 30-Octubre-99 7 de 10

USO DE LAS TECNICAS ESTADISTICAS

La impresión sin sello de este documento será una copia “NO CONTROLADA”

ANEXO 3

Diagrama de Pareto

El diagrama de pareto es una forma especial de gráfico de barras verticales el cual ayuda a

determinar que problemas resolver y en que orden. El hecho de hacer un diagrama de pareto

basado en hojas de inspección o en otras formas de recolección de datos nos ayuda a dirigir

nuestra atención y esfuerzos a los problemas realmente importantes. Obtendremos mejores

resultados al analizar los problemas en orden de importancia.

Diagrama de Pareto

Defectos encontrados en una inspección en proceso

Aislamiento

170

160

150

140

130

120

Perfil

Número de Defectos Antes

110

100

de Retrabajo

90

Contorno

80

70

Acabado

60

Otros

50

Diámetro I

Diámetro II

40

Diámetro III

Radio

30

20

10

0

Tipos de Defectos

PASOS PARA LA ELABORACION DE UN DIAGRAMA DE PARETO

1) Seleccione la unidad de medición del patrón de comparación, por ejemplo: el costo anual, la

frecuencia, etc.

2) Seleccione el periodo de tiempo a ser estudiado, por ejemplo: 8 horas, 8 días, 8 semanas, etc.

Abril 1998 F1-PG-053

VITROCRISA, S.A. de C.V. INSTRUCCION DE TRABAJO IT-20101

DEFINICION DE LAS NECESIDADES DEL Revisión No. Efectivo Página

3 30-Octubre-99 8 de 10

USO DE LAS TECNICAS ESTADISTICAS

La impresión sin sello de este documento será una copia “NO CONTROLADA”

ANEXO 3

…..Continuación

3) Reúna los datos necesarios de cada categoría, por ejemplo:

“El defecto A ocurrió X veces en los últimos 6 meses”, o bien “ El defecto B costo X cantidad en

los últimos 6 meses”, etc.

4) Compare la frecuencia o costo de cada categoría respecto a las demás, por ejemplo “El defecto

A ocurrió 75 veces; el defecto B ocurrió 107 veces; el defecto C ocurrió 35 veces”, o bien “El

costo anual del defecto A es de $ 750,000 y el del defecto B es de $ 535,000”.

5) Enumere en orden decreciente de frecuencia o costo y de izquierda a derecha sobre el eje

horizontal las diferentes categorías; las categorías que contengan menos artículos pueden ser

combinadas en la categoría denominada “otros” la cual es colocada al extremo derecho de la

clasificación.

6) Arriba de cada categoría o clasificación dibuje una barra cuya altura represente la frecuencia o

costo de esa clasificación.

Abril 1998 F1-PG-053

VITROCRISA, S.A. de C.V. INSTRUCCION DE TRABAJO IT-20101

DEFINICION DE LAS NECESIDADES DEL Revisión No. Efectivo Página

3 30-Octubre-99 9 de 10

USO DE LAS TECNICAS ESTADISTICAS

La impresión sin sello de este documento será una copia “NO CONTROLADA”

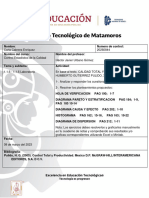

ANEXO 4

Diagrama de Causa y Efecto

El diagrama de causa y efecto fue desarrollado para representar la relación entre algún efecto y

todas las posibles causas que lo influyen. El efecto o problema es colocado en el lado derecho del

diagrama y las influencias o causas principales son listadas a su izquierda. Empiece tratando de

seleccionar un problema que sea controlable dentro de su departamento o área de trabajo.

Los diagramas de causa y efecto son trazados para ilustrar claramente las diferentes causas que

afectan un proceso, identificándolas y relacionándolas unas con otras.

Para cada efecto generalmente surgirán varias categorías de causas principales que pueden ser

resumidas en las llamadas 5 M´s: Mano de Obra, Maquinaria, Métodos, Materiales y Medio

Ambiente. Recuerde que estas categorías son solo sugerencias. Usted puede usar cualquier

categoría principal que surja para ayudar al grupo a pensar creativamente.

Un diagrama de causa y efecto bien detallado tomará la forma del esqueleto de un pescado, por lo

que también recibe el nombre de diagrama de espinas de pescado. De esta bien definida lista de

posibles causas, las mas comunes son identificadas y seleccionadas para un análisis mayor; a

medida que se examine cada causa, trate de ubicar todo lo que ha cambiado así como las

desviaciones de las normas o patrones. Recuerde, trate de curar las causas, no los síntomas del

problema. Elimine las causas tanto como le sea posible.

PASOS PARA LA CONSTRUCCION DE UN DIAGRAMA DE CAUSA Y EFECTO

1) Empiece el proceso creando una frase que describa el problema seleccionado en términos de lo

que es específicamente, donde y cuando ocurre, y su alcance.

2) Generalmente las causas necesarias para construir un diagrama de causa y efecto de alguna de

las siguientes maneras:

a) lluvia de ideas estructurada acerca de las posibles causas (sin preparación previa).

b) Pídale a los miembros del equipo que utilicen Hojas de inspección simples para ubicar las

posibles causas y examinar cuidadosamente los pasos del proceso de producción.

3) Elabore el diagrama de causa y efecto actual de la siguiente forma:

a) Coloque la frase descriptiva que identifica el problema en el cuadro de la derecha.

b) Por pasos, de acuerdo al proceso de producción, anote por categoría las tradicionales causas

principales o bien cualquier causa que sea útil para organizar los factores mas importantes.

c) Coloque en forma apropiada en categorías principales las ideas generadas en la lluvia de

ideas.

d) Para cada causa pregunte “¿Por qué sucede?” y liste las respuestas como ramificaciones de

las principales causas.

4) Interpretación.

Con el fin de encontrar las causas mas elementales del problema, haga lo siguiente:

a) Observe las causas que aparecen repetidamente.

b) Llegue al concenso del grupo.

c) Reúna información para determinar las frecuencias relativas de las diferentes causas.

Abril 1998 F1-PG-053

VITROCRISA, S.A. de C.V. INSTRUCCION DE TRABAJO IT-20101

DEFINICION DE LAS NECESIDADES DEL Revisión No. Efectivo Página

3 30-Octubre-99 10 de 10

USO DE LAS TECNICAS ESTADISTICAS

La impresión sin sello de este documento será una copia “NO CONTROLADA”

ANEXO 4

…..Continuación

Diagrama de Causa y Efecto

Ejemplo de Manufactura

MANO DE

OBRA METODOS

AUTOMATICA

MANUAL

OPERADOR

MAQ. SOLDAR

INSERCION

GRUPOS DE SOLDADURA

ENSAMBLE

PROCEDIMIENTOS

MANUAL

MANUAL

AUTOMATICA PRUEBA

AUTOMATICO

OPERADOR RETRABAJO

PRUEBA

AUTOMATICA BAJA

EFICIENCIA

DE TABLILLA

IMPRESA

PRUEBA AUT.

TABLILLAS

No. 1

MAQUINA DE

COMPONENTES SOLDADURA

PROGRAMAS

DAÑADOS DISPOSITIVOS PRUEBA

AUT. No. 2

EQUIVOCADOS INSERCION

FALTANTES AUTOMATICA DISPOSITIVOS

PROGRAMAS

MATERIALES MAQUINARIA

Consejos para la elaboración e interpretación del diagrama de causa y efecto

Si las ideas tardan en llegar, utilice las principales categorías de causas como catalizadores, por

ejemplo, “¿Qué estará causando en los materiales…..?”.

Sea conciso, use pocas palabras.

Asegúrese de que todos estén de acuerdo con la frase descriptiva del problema.

El tipo de diagrama de causa y efecto mas utilizado es el Análisis de Dispersión el cual es

mostrado en el ejemplo anterior. Se construye colocando las causas individuales dentro de cada

categoría principal y formulándose la siguiente pregunta para cada punto. “¿Por qué sucede esta

causa (dispersión)?”. Otros tipos comunes de diagramas de causa y efecto son los siguientes:

a) Clasificación según el proceso.- Lista secuencialmente todos los pasos en un proceso

como en el tipo de análisis de dispersión, la misma categoría de causa es señalada por una

flecha en cada paso del proceso. Las mismas preguntas son aplicadas a cada categoría de

causas como en el tipo de diagrama de análisis de dispersión.

b) Enumeración de causas.- Es casi idéntico al análisis de dispersión; la única real diferencia

radica en el hecho de que esto permite enumerar todas las causas posibles, las cuales son

organizadas en categorías de causas principales.

Abril 1998 F1-PG-053

También podría gustarte

- Evaluación Ingeniero de Mantenimiento Molinos v1Documento6 páginasEvaluación Ingeniero de Mantenimiento Molinos v1ebonilla88Aún no hay calificaciones

- Sistema de Gestion de Calidad Procedimiento Elaboracion de Planes de Calidad PR-GC-02Documento21 páginasSistema de Gestion de Calidad Procedimiento Elaboracion de Planes de Calidad PR-GC-02Chloe Thompson100% (1)

- Procedimeinto para Calibracion de Transm de PresionDocumento10 páginasProcedimeinto para Calibracion de Transm de PresionJose Carlos DelgadoAún no hay calificaciones

- Instrumentación y control en instalaciones de proceso, energía y servicios auxiliares. QUIE0108De EverandInstrumentación y control en instalaciones de proceso, energía y servicios auxiliares. QUIE0108Calificación: 4.5 de 5 estrellas4.5/5 (8)

- 5º Texto Escolar 1Documento118 páginas5º Texto Escolar 1Ruth nayshaAún no hay calificaciones

- Westgard Practicas Basicas de Control de La CalidadDocumento393 páginasWestgard Practicas Basicas de Control de La CalidadOsvaldo Herrera Palomares79% (14)

- Control VariablesDocumento65 páginasControl VariableshalgarAún no hay calificaciones

- ACCO-008-13 - Proc. para Validacion, Confimacion de Metodos y PID de Pbas. AnaliticasDocumento62 páginasACCO-008-13 - Proc. para Validacion, Confimacion de Metodos y PID de Pbas. AnaliticasABELAún no hay calificaciones

- Procedimiento Gestión de CambiosDocumento5 páginasProcedimiento Gestión de CambiosJessicaxx VargasAún no hay calificaciones

- Aptitud y CTRL Contínuo de Proceso - FORD Edit PDFDocumento112 páginasAptitud y CTRL Contínuo de Proceso - FORD Edit PDFJose Luis ZimicAún no hay calificaciones

- Practica 2 Control EstadisticoDocumento8 páginasPractica 2 Control EstadisticoMaria CardenasAún no hay calificaciones

- Control Estadístico de ProcesosDocumento45 páginasControl Estadístico de Procesosemolbe132Aún no hay calificaciones

- Fundamentos Control Estadístico de ProcesosDocumento8 páginasFundamentos Control Estadístico de ProcesosJuan Camilo Brand OrtizAún no hay calificaciones

- P-In-003. Diseño y DesarrolloDocumento6 páginasP-In-003. Diseño y DesarrolloMARY CARMEN RAMIREZ ESCALONAAún no hay calificaciones

- M-Cal-1!03!03 Control y Aseguramiento de Calidad-Control de Calidad-Analisis Estadisicos de Control de CalidadDocumento43 páginasM-Cal-1!03!03 Control y Aseguramiento de Calidad-Control de Calidad-Analisis Estadisicos de Control de CalidadRicardo Gonzalez GarciaAún no hay calificaciones

- Aplicación de Un Control Estadistico de Procesos en La Linea de Embolsado de Leche PasteurizadaDocumento41 páginasAplicación de Un Control Estadistico de Procesos en La Linea de Embolsado de Leche PasteurizadaGary Steve XamdivellAún no hay calificaciones

- Procedimiento de Inspección en MarchaDocumento27 páginasProcedimiento de Inspección en MarchaDante Rojas100% (1)

- Anexo 5.2.3. Protocolo Medicion IndicadoresDocumento20 páginasAnexo 5.2.3. Protocolo Medicion IndicadoresNatiikKrvajalQuinayasAún no hay calificaciones

- Me-Ca-009 Método de Verificación Micrómetros y CalibradoresDocumento5 páginasMe-Ca-009 Método de Verificación Micrómetros y CalibradoresingjuanstAún no hay calificaciones

- Estudio de Las Variables Críticas de Operación DivisionesDocumento10 páginasEstudio de Las Variables Críticas de Operación DivisionesSandro LopesAún no hay calificaciones

- 10 Guía - Llenado de La Matriz de RiesgosDocumento14 páginas10 Guía - Llenado de La Matriz de Riesgosgruposarob1Aún no hay calificaciones

- Graficas de Control Por Variables y AtributosDocumento13 páginasGraficas de Control Por Variables y AtributosMAYRA MIREYA QUINTANA SULLCAAún no hay calificaciones

- PR-IM-028 Rev 5 Emisión de Informes y Notas TécnicasDocumento13 páginasPR-IM-028 Rev 5 Emisión de Informes y Notas TécnicasgustavovicenteAún no hay calificaciones

- Gráficos de Control para AtributosDocumento6 páginasGráficos de Control para AtributosjuanAún no hay calificaciones

- Dise ExperDocumento66 páginasDise ExperEdEsQAún no hay calificaciones

- It-Ci-355-01 Trazo, Replanteo y Control TopograficoDocumento8 páginasIt-Ci-355-01 Trazo, Replanteo y Control TopograficoSandra Anzola SarmientoAún no hay calificaciones

- Plan de ControlDocumento6 páginasPlan de ControlVeronica GarciaAún no hay calificaciones

- MTM1Documento10 páginasMTM1BEATRIZ ABIGAIL RIVERO BAHENAAún no hay calificaciones

- Modulo 11 - Programa de ConfiabilidadDocumento44 páginasModulo 11 - Programa de ConfiabilidadernestozagAún no hay calificaciones

- M Cal 1 03 03Documento42 páginasM Cal 1 03 03Juan Alonso GarciaAún no hay calificaciones

- Práctica (Gráficos de Control)Documento7 páginasPráctica (Gráficos de Control)edwinsalgueromariaAún no hay calificaciones

- 33 DSPI 17 Guia de Control Estadistico Del Proceso y Determinacion de CausasDocumento18 páginas33 DSPI 17 Guia de Control Estadistico Del Proceso y Determinacion de CausasLuis Angel Sierra MamaniAún no hay calificaciones

- Unidad 2 ARPDocumento39 páginasUnidad 2 ARPnooormaaahernaanndezAún no hay calificaciones

- Gráficas de Control para VariablesDocumento34 páginasGráficas de Control para VariablesAngel FraustoAún no hay calificaciones

- Informe AuditoriaDocumento6 páginasInforme AuditoriaJuan Carlos Salazar GAún no hay calificaciones

- Guia SSPA Administración de Cambios de TecnologiaDocumento11 páginasGuia SSPA Administración de Cambios de TecnologiaMichael Angelo SantosAún no hay calificaciones

- Abrir Práctica (Gráficos de Control)Documento6 páginasAbrir Práctica (Gráficos de Control)edwinsalgueromariaAún no hay calificaciones

- Patct C032 297100 12 PL 001 - 0Documento28 páginasPatct C032 297100 12 PL 001 - 0Javier ValverdeAún no hay calificaciones

- 30-P-RT02 Procedimiento Revision Motocicletas V9Documento7 páginas30-P-RT02 Procedimiento Revision Motocicletas V9Joao JoAún no hay calificaciones

- Gráficos de Control para VariablesDocumento7 páginasGráficos de Control para VariablesGuillermo RodríguezAún no hay calificaciones

- MKTP TC G G001Documento14 páginasMKTP TC G G001Juan Ramón Best MartínezAún no hay calificaciones

- 1.1.6 1.1.6 Laboratorio U1 Cabrera Enriquez CarlaDocumento40 páginas1.1.6 1.1.6 Laboratorio U1 Cabrera Enriquez Carlagaolivares21Aún no hay calificaciones

- Llenado de La Matriz de RiesgosDocumento14 páginasLlenado de La Matriz de RiesgosEdson Arguedas LagosAún no hay calificaciones

- Smed de SlitterDocumento8 páginasSmed de SlitterChristian Martínez RojasAún no hay calificaciones

- Guia Control de Calidad de Db-Su y Db-SiDocumento82 páginasGuia Control de Calidad de Db-Su y Db-SiSilvia Lopez RoAún no hay calificaciones

- Manual de Sistema Integrado de GestionDocumento48 páginasManual de Sistema Integrado de GestionJavier HinistrozaAún no hay calificaciones

- Tarea 1Documento6 páginasTarea 1Raquel UmañaAún no hay calificaciones

- Capacidad de ProcesoDocumento17 páginasCapacidad de ProcesoTania EstradaAún no hay calificaciones

- Manual de Herramientas de Ingenieria IndustrialDocumento35 páginasManual de Herramientas de Ingenieria IndustrialCezar Hdz'PelirrojoAún no hay calificaciones

- Informe de Evaluación de CumplimientosDocumento12 páginasInforme de Evaluación de Cumplimientosloraine michell florez logreiraAún no hay calificaciones

- Características de Un Informe de MantenimientoDocumento4 páginasCaracterísticas de Un Informe de MantenimientoDiego Fernando Cadena ArangoAún no hay calificaciones

- CRQ - Manual de CalidadDocumento35 páginasCRQ - Manual de CalidadalexisantanarAún no hay calificaciones

- 2msp21 Calidad en Montaje ProcesoDocumento17 páginas2msp21 Calidad en Montaje ProcesoAgata Fernandez GarciaAún no hay calificaciones

- CONTROL ESTADISTICO DE PROCESOS Tema 5Documento73 páginasCONTROL ESTADISTICO DE PROCESOS Tema 5MariaCarolinaPalaciosLopezAún no hay calificaciones

- GB.I.05 Instructivo Gestión Del CambioDocumento6 páginasGB.I.05 Instructivo Gestión Del CambioRene ParedesAún no hay calificaciones

- Fop3 - Fase de Topping-4Documento185 páginasFop3 - Fase de Topping-4Abelardo ContrerasAún no hay calificaciones

- Ejemplo Cero DefectosDocumento13 páginasEjemplo Cero Defectosjose zuritaAún no hay calificaciones

- Traducción Iso17359Documento12 páginasTraducción Iso17359FabricioYanchapantaAún no hay calificaciones

- Plan de Mantenimiento para La EmpresaDocumento47 páginasPlan de Mantenimiento para La EmpresaSebastian Rincon50% (2)

- UF1127 - Registro, evolución e incidencias en la producción en fabricación mecánicaDe EverandUF1127 - Registro, evolución e incidencias en la producción en fabricación mecánicaAún no hay calificaciones

- Ajuste, puesta en marcha y regulación de los sistemas mecánicos. FMEE0208De EverandAjuste, puesta en marcha y regulación de los sistemas mecánicos. FMEE0208Calificación: 4 de 5 estrellas4/5 (1)

- UF1255 - Planificación y desarrollo de carrozados y reformas de importanciaDe EverandUF1255 - Planificación y desarrollo de carrozados y reformas de importanciaAún no hay calificaciones

- Introducción Al Formato APADocumento11 páginasIntroducción Al Formato APADULCE LYSSET AZUELA GUTIERREZAún no hay calificaciones

- Presentación 1Documento17 páginasPresentación 1DULCE LYSSET AZUELA GUTIERREZAún no hay calificaciones

- Dulce e EeeeeeeeeeeeeeeDocumento10 páginasDulce e EeeeeeeeeeeeeeeDULCE LYSSET AZUELA GUTIERREZAún no hay calificaciones

- Eps y Flujo Prog e Impresion de WoDocumento2 páginasEps y Flujo Prog e Impresion de WoDULCE LYSSET AZUELA GUTIERREZAún no hay calificaciones

- IT-MAT-08 Prog. e Impresión de Orden de TrabajoDocumento9 páginasIT-MAT-08 Prog. e Impresión de Orden de TrabajoDULCE LYSSET AZUELA GUTIERREZAún no hay calificaciones

- IT-PRO-17 Rev.01 Corte y Aplicación en Máquina Schleuniger CC36 SDocumento12 páginasIT-PRO-17 Rev.01 Corte y Aplicación en Máquina Schleuniger CC36 SDULCE LYSSET AZUELA GUTIERREZAún no hay calificaciones

- Pyme 208Documento80 páginasPyme 208DULCE LYSSET AZUELA GUTIERREZAún no hay calificaciones

- Metodología de La Solución de Problemas para PoliciasDocumento40 páginasMetodología de La Solución de Problemas para Policiasenrique gasca100% (1)

- Definiciones y Conceptos en LasDocumento14 páginasDefiniciones y Conceptos en LasErendira Flores RendonAún no hay calificaciones

- Pca Cuarto MatematicasDocumento16 páginasPca Cuarto MatematicasJeneth RosadoAún no hay calificaciones

- NTP 839 .Vibraciones Mecanicas.Documento6 páginasNTP 839 .Vibraciones Mecanicas.Harold Alonso CF0% (1)

- Vod 12Documento18 páginasVod 12Richard Cortez SosaAún no hay calificaciones

- Un Instrumento de Recolección de Datos Es en Principio Cualquier Recurso de Que Pueda Valerse El Investigador para Acercarse A Los Fenómenos y Extraer de Ellos InformaciónDocumento8 páginasUn Instrumento de Recolección de Datos Es en Principio Cualquier Recurso de Que Pueda Valerse El Investigador para Acercarse A Los Fenómenos y Extraer de Ellos Informaciónflavio cesar sanchez hernandezAún no hay calificaciones

- TELURÓMETRODocumento6 páginasTELURÓMETROvivianaAún no hay calificaciones

- Variable Que Interesa Medir en Un ÁrbolDocumento25 páginasVariable Que Interesa Medir en Un ÁrbolNorberto Chi UcAún no hay calificaciones

- Reporte Baldosas MaterialesDocumento19 páginasReporte Baldosas MaterialesEduardo SaraviaAún no hay calificaciones

- Automatizacion TEORIADocumento11 páginasAutomatizacion TEORIAWanda HernandezAún no hay calificaciones

- Manual 780 781 PH Ion MeterDocumento185 páginasManual 780 781 PH Ion MeterAlfonso Fernández Granda100% (1)

- Perdidas de DistribucionDocumento69 páginasPerdidas de DistribucionRaul Marihuan GonzálezAún no hay calificaciones

- Medidas Subjetivas y Objetivas de La ConcienciaDocumento10 páginasMedidas Subjetivas y Objetivas de La ConcienciaadrianomarramirezAún no hay calificaciones

- Práctica 1Documento21 páginasPráctica 1Miluska SantosAún no hay calificaciones

- 5 Recomendaciones Técnicas Red FTTH PON LATAM Chapter 101413Documento16 páginas5 Recomendaciones Técnicas Red FTTH PON LATAM Chapter 101413Wilfredo QuispeAún no hay calificaciones

- Manual Opus AEC 10 en Espa OlDocumento524 páginasManual Opus AEC 10 en Espa Olchicozs67% (6)

- NCC 14 (Adecuados)Documento23 páginasNCC 14 (Adecuados)vicente_sayAún no hay calificaciones

- Déficit Propioceptivo en Pacientes Con Desgarro Del Ligamento Cruzado Anterior TraduccionDocumento5 páginasDéficit Propioceptivo en Pacientes Con Desgarro Del Ligamento Cruzado Anterior TraduccionCarolina Rivera MorenoAún no hay calificaciones

- Deformaciones en Tuneles Convergencia SubsidenciaDocumento69 páginasDeformaciones en Tuneles Convergencia SubsidenciaDon Emilio Guijarro100% (2)

- Noción de Medida y Antropometría Parte 2Documento21 páginasNoción de Medida y Antropometría Parte 2Isabel Cristina Isaza GaviriaAún no hay calificaciones

- Manómetros MetálicosDocumento7 páginasManómetros MetálicosJorgeGutierrezBalderramaAún no hay calificaciones

- Silabus Estad. y Prob III - Ing CivilDocumento10 páginasSilabus Estad. y Prob III - Ing CivilUap Filial-jAún no hay calificaciones

- Ingenieria de MetodosDocumento126 páginasIngenieria de MetodosSANDRA NOEMI BAZAN ARRIBASPLATAAún no hay calificaciones

- Politica de Las Cuentas Por CobrarDocumento4 páginasPolitica de Las Cuentas Por CobrarAntero Torres CubasAún no hay calificaciones

- TopoDocumento2 páginasTopoMack Bruno Manzano ChaucaAún no hay calificaciones

- Lab FísicaDocumento4 páginasLab FísicaAngel BarahonaAún no hay calificaciones

- MATEMATICADocumento13 páginasMATEMATICACristina MoretaAún no hay calificaciones

- Nte Inen 1965 - A2 - 18 - 01 - 2018Documento34 páginasNte Inen 1965 - A2 - 18 - 01 - 2018JoseAún no hay calificaciones