0% encontró este documento útil (0 votos)

545 vistas8 páginasProceso de Formado de Hojas Metalicas

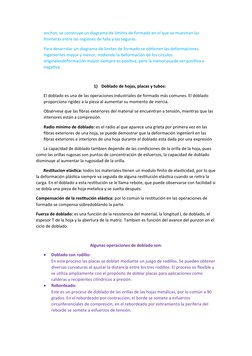

El documento describe los procesos de corte y formado de hojas metálicas. Primero se cortan piezas en bruto de grandes rollos mediante cizallado, usando punzones y matrices. Luego, las piezas en bruto se pueden dar forma adicional mediante procesos como doblado, estampado o embutido. Las características de las hojas, como su elongación y anisotropía, afectan su capacidad de ser formadas. Se realizan pruebas para determinar la formabilidad de diferentes hojas metálicas.

Cargado por

luciaDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

545 vistas8 páginasProceso de Formado de Hojas Metalicas

El documento describe los procesos de corte y formado de hojas metálicas. Primero se cortan piezas en bruto de grandes rollos mediante cizallado, usando punzones y matrices. Luego, las piezas en bruto se pueden dar forma adicional mediante procesos como doblado, estampado o embutido. Las características de las hojas, como su elongación y anisotropía, afectan su capacidad de ser formadas. Se realizan pruebas para determinar la formabilidad de diferentes hojas metálicas.

Cargado por

luciaDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd