Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Flujo Continuo de Producción

Cargado por

LINA MARCELA CORREA HERNANDEZTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Flujo Continuo de Producción

Cargado por

LINA MARCELA CORREA HERNANDEZCopyright:

Formatos disponibles

Flujo continuo de producción

Camilo Andrés Barrero Acosta, ID: 000372798

Resumen

El flujo continuo es una de las principales herramientas del lean manufacturing, esta herramienta

es un método poderoso para una implementación planeada y asertiva en el flujo de producción de

una empresa, de forma que, mantener un flujo continuo permite elevar la seguridad, incrementar

la productividad, equilibrar costos y mejorar los niveles de servicios planeados para proveedores y

clientes.

Comprensión

Cuando se piensa en alcanzar un ritmo productivo lo más fluido posible, se habla de un trabajo

balanceado por medio del flujo continuo; para ello es necesario organizar cada proceso paso a

paso. Los pasos para una producción en flujo continuo inician con el diseño de plantas en las que

el trabajo fluya sin detenimiento, es decir, directamente de un proceso a otro, sin intervenciones

de almacenamiento, esto implica, definir procesos logísticos para que el trabajo se mueva de

forma fluida a través de toda la cadena de valor, desde la materia prima, montaje y a través de

proveedores, centros de distribución y clientes. El flujo continuo se centra en aplicar

metodológicamente ciertas condiciones y pasos, como lo son: Flujo de una pieza: Es la condición

básica, se basa en conseguir un flujo constante, en donde el flujo es pieza a pieza, donde la pieza

de trabajo recorre toda la cadena de valor sin detenerse, de principio a final, manteniendo un

constante aporte de operaciones con valor añadido. Equipos de trabajo con una secuencia

adecuada: la idea es conseguir un flujo orientado a las líneas de producción, donde se intenta

eliminar en lo posible los desplazamientos entre operaciones, de forma que la cantidad de

perdidas que se generan en el proceso de producción se reduzcan. Takt Time: luego de tener una

secuencia adecuada para los equipos de trabajo, es momento de analizar la velocidad del flujo, ya

sea, rápida, lenta o que cumpla con el Takt Time, lo ideal es mantener el mismo tiempo de ciclo

entre todas las operaciones y coordinarlas de forma que no se creen cuellos de botellas entre

procesos. Operaciones multiproceso y Operarios Multiproceso: la capacitación es la clave para

que un operario sea capaz de desarrollar operaciones multiproceso, de forma que puedan

gestionar varios procesos juntos, además de aplicar estandarización en la maquinaria que haga el

trabajo más ameno y sencillo. La idea es tener el personal necesario para producir la cantidad

programada al ritmo planificado. Equipos Compactos y Células de Trabajo: La importancia de que

los equipos sean compactos crean flexibilidad a la hora de ordenar su disposición en planta y

reducen el numero de operaciones sin valor al ser más amenos y funcionales. La disposición en

línea es una de más maneras más optimas para generar un menor tiempo de producción, pero en

situaciones es necesaria la flexibilidad a cualquier situación, de forma que lugares específicos se

puedan crear distribuciones como en U, manteniendo en flujo continuo de producción.

Bibliografía

Solé, J. (2012, 19 diciembre). Lean. Flujo Continuo. L6. Procesos, Estrategias y Operaciones.

http://javiersole.com/?p=1842

Toyota. (s. f.). Flujo continuo: Las claves de la producción pieza a pieza. Recuperado 10 de

febrero de 2022, de https://blog.toyota-forklifts.es/flujo-continuo-produccion-pieza-a-pieza

También podría gustarte

- Automation - CIM - Groover - 4th - Edition - PDF - by EasyEngineering - Net-20-37.en - EsDocumento18 páginasAutomation - CIM - Groover - 4th - Edition - PDF - by EasyEngineering - Net-20-37.en - EstuputamadreAún no hay calificaciones

- Tesis Kanban PDFDocumento257 páginasTesis Kanban PDFMayra PAAún no hay calificaciones

- Alarmas DX200Documento1204 páginasAlarmas DX200emmanuel baezAún no hay calificaciones

- Simulador Pablo Lledo 3Documento46 páginasSimulador Pablo Lledo 3Cesar HuamaniAún no hay calificaciones

- Kanban 130506115307 Phpapp01Documento24 páginasKanban 130506115307 Phpapp01Dogus DogusAún no hay calificaciones

- Caso de Estudio VSMDocumento15 páginasCaso de Estudio VSMRafa AgsAún no hay calificaciones

- Herramientas Lean ManufacturingDocumento27 páginasHerramientas Lean ManufacturingBessy Lopez Ordoñez100% (1)

- Herramientas para Mejorar La Efectividad de Los EquiposDocumento5 páginasHerramientas para Mejorar La Efectividad de Los EquiposnayeliAún no hay calificaciones

- Sistema de Producción EsbeltaDocumento39 páginasSistema de Producción EsbeltaLidia PimentelAún no hay calificaciones

- Sistema KanbanDocumento16 páginasSistema KanbanJesuss PadillanAún no hay calificaciones

- Historia de los Therbligs: los 17 movimientos básicosDocumento28 páginasHistoria de los Therbligs: los 17 movimientos básicosJeimy Macedo MartínezAún no hay calificaciones

- Cadena de SuministroDocumento7 páginasCadena de SuministroOrlando MuyulemaAún no hay calificaciones

- Que Es Una Línea de ProducciónDocumento1 páginaQue Es Una Línea de ProducciónJacqui Daniela Morales GomezAún no hay calificaciones

- Mapa de cadena de valorDocumento31 páginasMapa de cadena de valorCA PCAún no hay calificaciones

- Ejemplo Lean Smed 1227242662878920 8Documento39 páginasEjemplo Lean Smed 1227242662878920 8Jose LuisAún no hay calificaciones

- Ejemplo KanbanDocumento3 páginasEjemplo Kanbanerick apple100% (1)

- AndonDocumento6 páginasAndonMaría de Lourdes Santos QuinteroAún no hay calificaciones

- Heijunka Nivelación de La ProducciónDocumento24 páginasHeijunka Nivelación de La Producciónvaleria quintanillaAún no hay calificaciones

- Planificación de Un Sistema de Producción Por UnidadDocumento20 páginasPlanificación de Un Sistema de Producción Por UnidadalexmaycolAún no hay calificaciones

- Sintesis Taylorismo, Fordismo, Toyotismo, OPEXDocumento4 páginasSintesis Taylorismo, Fordismo, Toyotismo, OPEXfernando ricoAún no hay calificaciones

- Poka YokeDocumento8 páginasPoka YokeCarlos AguilarAún no hay calificaciones

- Six Sigma Vs Manufactura EsbeltaDocumento6 páginasSix Sigma Vs Manufactura EsbeltaItzayana Niiño100% (1)

- Manufactura EsbeltaDocumento10 páginasManufactura EsbeltaJampier Leon RiosAún no hay calificaciones

- Final Excel PapuDocumento5 páginasFinal Excel PapuCristhianCastroAún no hay calificaciones

- Spe - Sesion 3Documento18 páginasSpe - Sesion 3Sergio Cardenas GómezAún no hay calificaciones

- SMEDDocumento8 páginasSMEDSusana Martinez BuenoAún no hay calificaciones

- Flujo de Una PiezaDocumento8 páginasFlujo de Una PiezaLuis Ortiz100% (1)

- Organización Del Almacén de Consumos Internos en Una Tienda de Autoservicios Aplicando La Metodología 5S S TESIS PDFDocumento101 páginasOrganización Del Almacén de Consumos Internos en Una Tienda de Autoservicios Aplicando La Metodología 5S S TESIS PDFMariaJoseParavicini100% (1)

- Hoshin KanriDocumento25 páginasHoshin KanriCarlos Alberto Pacheco UlloaAún no hay calificaciones

- 3.3 Herramientas Lean ManufacturingDocumento7 páginas3.3 Herramientas Lean ManufacturingLuis Demetrio Peralta MadrigalAún no hay calificaciones

- Ventajas Del Lean ManufacturingDocumento14 páginasVentajas Del Lean ManufacturingComprador BazaresAún no hay calificaciones

- KANBANDocumento7 páginasKANBANyeimy mermaAún no hay calificaciones

- Qué Es Un Lean Supply ChainDocumento4 páginasQué Es Un Lean Supply ChainLennin IsmaelAún no hay calificaciones

- Lean Manufacturing: eliminando desperdicios para mejorar la eficienciaDocumento16 páginasLean Manufacturing: eliminando desperdicios para mejorar la eficienciaRoger Cotera0% (1)

- Kaizen - Un Caso de EstudioDocumento7 páginasKaizen - Un Caso de EstudioAlexisGuillendelaCruzAún no hay calificaciones

- SMEDDocumento20 páginasSMEDYair PerezAún no hay calificaciones

- Los 7 DesperdiciosDocumento3 páginasLos 7 DesperdiciosArnold Bryan Alvarez BetancurtAún no hay calificaciones

- SMED Práctica para reducir tiempos de cambioDocumento7 páginasSMED Práctica para reducir tiempos de cambioPerla Cervantes100% (2)

- Practica de La Unidad 4 Sistemas de ManufacturaDocumento17 páginasPractica de La Unidad 4 Sistemas de ManufacturaBaherwil TornillitoAún no hay calificaciones

- La carrera por la competitividad: indicadores financieros vs japonesesDocumento19 páginasLa carrera por la competitividad: indicadores financieros vs japonesesFabioCastañedaArceAún no hay calificaciones

- Kanban Presentacion Final Final-1Documento14 páginasKanban Presentacion Final Final-1andres bravoAún no hay calificaciones

- Mapas Del Flujo de Valor (VSM) - Ingeniería IndustrialDocumento11 páginasMapas Del Flujo de Valor (VSM) - Ingeniería IndustrialLuis Alberto Quiroz GranadosAún no hay calificaciones

- VSM Value Stream MappingDocumento5 páginasVSM Value Stream MappingMARIO SILVAAún no hay calificaciones

- Practica-1 CNC MergedDocumento36 páginasPractica-1 CNC MergedChristian CastilloAún no hay calificaciones

- Introducción al método Kaizen de mejora continuaDocumento4 páginasIntroducción al método Kaizen de mejora continuafrankAún no hay calificaciones

- Investigación Almacen InventariosDocumento15 páginasInvestigación Almacen InventariosELENAAún no hay calificaciones

- Historia y principios del método KanbanDocumento4 páginasHistoria y principios del método KanbanLucyToddAún no hay calificaciones

- HERRAMIENTAS de Manufactura EsbeltaDocumento2 páginasHERRAMIENTAS de Manufactura EsbeltaMARIO SILVAAún no hay calificaciones

- Sistema PullDocumento6 páginasSistema PullOSCAR DAVID MATAMOROS TOLEDOAún no hay calificaciones

- Automation - CIM - Groover - 4th - Edition - PDF - by EasyEngineering - Net-65-93.en - Es PDFDocumento29 páginasAutomation - CIM - Groover - 4th - Edition - PDF - by EasyEngineering - Net-65-93.en - Es PDFAntonio MirandaAún no hay calificaciones

- Caso Práctico SLPDocumento9 páginasCaso Práctico SLPJuan Pi HerreraAún no hay calificaciones

- 4.kanban y Sistema Jalar (Pull) Con4.5Documento19 páginas4.kanban y Sistema Jalar (Pull) Con4.5esther RiosAún no hay calificaciones

- Presentacion de Lean 101-EjemploDocumento37 páginasPresentacion de Lean 101-EjemploglibanioAún no hay calificaciones

- Mudas LeanDocumento8 páginasMudas LeanCamy GallardoAún no hay calificaciones

- Excelencia OperacionalDocumento15 páginasExcelencia OperacionalVictorMtzCruzAún no hay calificaciones

- Poka YokeDocumento1 páginaPoka YokenadiaAún no hay calificaciones

- Teoria - JITDocumento27 páginasTeoria - JITMarceloAún no hay calificaciones

- Line Balancing FLL ProblemDocumento13 páginasLine Balancing FLL ProblemIvan Bolivar BarrazaAún no hay calificaciones

- Aplicación Lean en recepción y despachoDocumento82 páginasAplicación Lean en recepción y despachoandresAún no hay calificaciones

- Sistemas de Administración de AlmacénDocumento11 páginasSistemas de Administración de AlmacénTanyiita Moreira PeñafielAún no hay calificaciones

- El Flujo ContinuoDocumento2 páginasEl Flujo ContinuorojasperezjoaquinliAún no hay calificaciones

- Flujo ContinuoDocumento5 páginasFlujo ContinuoRobert Gomez CruzAún no hay calificaciones

- PHVADocumento1 páginaPHVALINA MARCELA CORREA HERNANDEZAún no hay calificaciones

- Poka-Yoke, evitar erroresDocumento1 páginaPoka-Yoke, evitar erroresLINA MARCELA CORREA HERNANDEZAún no hay calificaciones

- 6 SigmaDocumento5 páginas6 SigmaLINA MARCELA CORREA HERNANDEZAún no hay calificaciones

- Gerencia VisualDocumento1 páginaGerencia VisualLINA MARCELA CORREA HERNANDEZAún no hay calificaciones

- G3 Avance ProgramacionDocumento16 páginasG3 Avance ProgramacionjosefabricioAún no hay calificaciones

- Guia 1 - Informatica BasicaDocumento18 páginasGuia 1 - Informatica BasicaCleuberson Nunes LimaAún no hay calificaciones

- Contorno, Dintorno EntornoDocumento22 páginasContorno, Dintorno EntornoAnita Parra ClaveríaAún no hay calificaciones

- Semana3 IoTUCV 2023Documento57 páginasSemana3 IoTUCV 2023Jhonathan RomeroAún no hay calificaciones

- CARATULADocumento22 páginasCARATULALiz Rosario Fuentes TrilloAún no hay calificaciones

- Manual CursoDocumento37 páginasManual Cursopacogo8338Aún no hay calificaciones

- Taller 1 PERT-CPMDocumento3 páginasTaller 1 PERT-CPMYudy Rocio VELASCO CORREDORAún no hay calificaciones

- Sesion 4.1.civil 3DDocumento26 páginasSesion 4.1.civil 3DjoelAún no hay calificaciones

- Gomez Yalan Ana Belen-Localizacion Planta Como Ventaja CompetitivaDocumento53 páginasGomez Yalan Ana Belen-Localizacion Planta Como Ventaja CompetitivaAnonymous uKxrEpJ2vAún no hay calificaciones

- Manual Acceso Participante Plataforma - 2023Documento11 páginasManual Acceso Participante Plataforma - 2023Ingrid Epuyao DiazAún no hay calificaciones

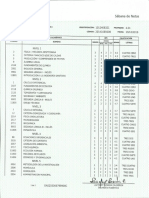

- Certificados de NotasDocumento5 páginasCertificados de NotasJhon Alejandro BarreroAún no hay calificaciones

- Clasificamos A Los Vertebrados 4º Grado de PrimariaDocumento5 páginasClasificamos A Los Vertebrados 4º Grado de PrimariaMilagros Eva Morales CamaAún no hay calificaciones

- R-Programa Analatico de DIBUJO DE INSTALACIONES ELECTRICAS - Larry Cruz-SEMESTRE 2023-IIDocumento9 páginasR-Programa Analatico de DIBUJO DE INSTALACIONES ELECTRICAS - Larry Cruz-SEMESTRE 2023-IICésar LAún no hay calificaciones

- Laboratorio 3 Motores TrifasicosDocumento11 páginasLaboratorio 3 Motores TrifasicosMARLON OLAYA GARCIAAún no hay calificaciones

- Presentacion 777FDocumento140 páginasPresentacion 777FFrancisco MirandaAún no hay calificaciones

- Para Que Nos Sirve Movie MakerDocumento6 páginasPara Que Nos Sirve Movie MakerMafer Tapia67% (3)

- Pruebas END TO END de protecciones en sistemas de transmisiónDocumento60 páginasPruebas END TO END de protecciones en sistemas de transmisiónJj-ulio N Canales100% (2)

- Procesos Técnicos Administrativos Grupo #7Documento24 páginasProcesos Técnicos Administrativos Grupo #7Sandra Chajon100% (4)

- Caso Practico Clase 3Documento3 páginasCaso Practico Clase 3Daniel Dominguez EstudilloAún no hay calificaciones

- Hoja de Vida AmbuDocumento11 páginasHoja de Vida AmbuCarlos AndrésAún no hay calificaciones

- Repercusión Económica Del Uso de Tecnologías de Información A Través de La Colaboración MóvilDocumento467 páginasRepercusión Económica Del Uso de Tecnologías de Información A Través de La Colaboración MóvilEl Pata NegraAún no hay calificaciones

- Logística y cadena de suministro: introducción, tipos y característicasDocumento6 páginasLogística y cadena de suministro: introducción, tipos y característicasYolanda GarzaAún no hay calificaciones

- Módulo 2. Navegadores y BuscadoresDocumento15 páginasMódulo 2. Navegadores y Buscadoresjimmpro19Aún no hay calificaciones

- J250K enDocumento5 páginasJ250K enVesnaAún no hay calificaciones

- 1º Examen de La 1 Evaluación - Técnicas-ResueltoDocumento5 páginas1º Examen de La 1 Evaluación - Técnicas-ResueltoAntonio Herrerías SanabriaAún no hay calificaciones

- Trabajo Practico 3Documento22 páginasTrabajo Practico 3FranciscoTestaAún no hay calificaciones

- Actividad 5.taller de Estados Financieros Básicos SimplesDocumento9 páginasActividad 5.taller de Estados Financieros Básicos SimplesJeison VanegasAún no hay calificaciones

- Guía Teórica Unidad 1.1-Tecnopoéticas-Tecnopolíticas-FLACSODocumento7 páginasGuía Teórica Unidad 1.1-Tecnopoéticas-Tecnopolíticas-FLACSOalettristeAún no hay calificaciones