Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Caso Grupo Loewe (A)

Cargado por

Ignacio TorrejonTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Caso Grupo Loewe (A)

Cargado por

Ignacio TorrejonCopyright:

Formatos disponibles

P-1116

Este documento es una de las 36 copias autorizadas para utilizar en el MBA Otoño 2021, Natalia Yankovic, Dirección de Operaciones I, 2021-11-25

Mayo de 2012

Grupo Loewe (A): ¿nuevo modelo industrial y apuesta por el

lean management?

«Desde sus comienzos, Loewe ha sido un referente mundial en el diseño

y el desarrollo de bolsos de lujo, ¿ha llegado el momento de conseguir

serlo también en la fabricación de los mismos...?»

Manuel Serrano, director financiero y de operaciones del grupo LOEWE

Se avecinaba un fin de semana durante el cual Manuel Serrano, director financiero y de

operaciones del grupo Loewe, sabía que no iba a poder desconectar realmente del trabajo.

Ello se debía a que para el lunes tendría que tener decidido el modelo industrial para Loewe

que quería proponer al presidente de la División de Moda del grupo LVMH, al cual

pertenecía. Manuel tenía claro que el modelo industrial que tenían en ese momento, a

principios de 2006, no le convencía de cara al futuro. Lo que no tenía tan claro era hacia

dónde debía evolucionar dicho modelo.

Desde hacía ya un tiempo, la parte principal de la producción de Loewe se encargaba a

proveedores externos, en su mayoría talleres familiares en la zona de Ubrique, al sur de

España. El resto de la producción provenía de Manufacturas Loewe, la subsidiaria bajo la

cual Loewe aglutinaba sus centros de producción en España. Esta subsidiaria también

producía para Louis Vuitton, la principal enseña del grupo LVMH. Por ejemplo, en la fábrica

de Loewe en Getafe se fabricaban los productos destinados a los desfiles de esta marca, los

cuales, por sus exigencias técnicas y bajos volúmenes, otras fábricas, dentro y fuera del

grupo, no querían asumir. Como resultado, la fábrica de Loewe en Getafe había aprendido a

ofrecerse como un centro manufacturero de tipo subcontrata del que en el grupo se valoraba

altamente el know-how en desarrollo y el coste competitivo de la mano de obra. Ello

compensaba la menor productividad y flexibilidad que dicha fábrica presentaba en

comparación con las fábricas propias que existían en Francia.

Caso preparado por el profesor Philip G. Moscoso y Marina Duque, profesora de ISEM (UNAV), como base de discusión en

clase y no como ilustración de la gestión, adecuada o inadecuada, de una situación determinada. Mayo de 2012.

Este caso se ha escrito con la colaboración de la Cátedra Eurest de Excelencia en los Servicios.

Este caso se ha escrito en colaboración con ISEM Fashion Business School.

El European Foundation for Management Development (EMFD) ha concedido a este caso la mención "Highly

Commended" por su excelente calidad dentro del marco de la 2013 Case Writing Competition.

Copyright © 2012 IESE. Para pedir copias de este documento diríjase a IESE Publishing en www.iesepublishing.com,

escriba a publishing@iese.edu o llame al +34 932 536 558.

No está permitida la reproducción total o parcial de este documento, ni su tratamiento informático, ni la transmisión de

ninguna forma o por cualquier medio, ya sea electrónico, mecánico, por fotocopia, por registro o por otros medios.

Última edición: 19/2/19

1

P-1116 Grupo Loewe (A): ¿nuevo modelo industrial y apuesta por el lean management?

Este documento es una de las 36 copias autorizadas para utilizar en el MBA Otoño 2021, Natalia Yankovic, Dirección de Operaciones I, 2021-11-25

Con estas y otras consideraciones rondándole la cabeza, Manuel trazó las dos principales

opciones que vislumbraba para el futuro de la fábrica de Getafe, como núcleo del futuro

modelo industrial de Loewe:

1. Loewe podía decidirse por evolucionar hacia el modelo industrial de otras enseñas del

grupo LVMH y externalizar al completo su producción, también para la marroquinería.

Consecuencia lógica de este camino sería vender la fábrica, manteniendo, obviamente,

los talleres de diseño y desarrollo. De hecho, para la fábrica de Getafe ya existía una

declaración seria de interés por parte de unos potenciales compradores, que

posiblemente pudieran pasar a ser proveedores. Con ello, sin duda, se perdería know-

how industrial, pero a la vez Loewe podría centrarse en sus fortalezas en diseño y

desarrollo y dejar de dedicar tanto esfuerzo a la gestión de los aspectos laborales que

conllevaba tener fábrica, y que tantos quebraderos de cabeza había supuesto para todos.

2. En total oposición a este camino, estaría la apuesta por convertir la fábrica de Getafe

en un centro de excelencia capaz de generar ventaja competitiva para el propio grupo

Loewe, más allá del diseño y el desarrollo de los productos, y alcanzar igualmente la

excelencia en la fabricación. La propia Louis Vuitton había sido capaz recientemente

de realizar un salto cuántico en una de sus fábricas de referencia en Francia, gracias a

la implantación de un programa completo de lean management. Pero, al margen de la

dificultad en sí de trasformar la fábrica, ello implicaría replantear a fondo su

aprovechamiento dentro del modelo industrial de Loewe, ya que no tendría mucho

sentido seguir, en tal caso, con el modelo de subcontrata que actualmente mantenía.

Grupo Loewe

La historia de Loewe

La historia de Loewe tuvo su comienzo en 1846 con la inauguración de un taller de

marroquinería en Madrid, al que al poco tiempo se unió Enrique Loewe Roessberg, un

artesano alemán. En 1905 la empresa recibió el título de proveedor de la casa real española y

en 1910 inauguró en Barcelona su primera tienda fuera de Madrid. Siguieron años de

continuo crecimiento e incremento de la notoriedad de marca entre el gran público. A

principios de los años sesenta, la empresa decidió dar el salto internacional con la apertura

de su primera tienda en Londres, y con el tiempo apostó fuerte por el mercado japonés. En la

década de los setenta, la marca se adentró en el prêt-à-porter y lanzó su primera colección de

pañuelos y su primer perfume, productos que, con el tiempo, pasarían a ser referentes de la

marca, al igual que el anagrama que por esos años diseñó Vicente Vela. No fue hasta 1986,

no obstante, que se abrió la primera tienda para el público masculino. Un año más tarde, con

tiendas en numerosos países, Loewe llegó a un acuerdo con el grupo LVMH para reforzar su

expansión internacional. Dicho acuerdo, diez años más tarde, coincidiendo con el 150

aniversario de Loewe, daría paso a la compra de la firma por parte de LVMH: Loewe pasó a

ser la cuarta marca en tamaño del conglomerado.

2 IESE Business School-Universidad de Navarra

Grupo Loewe (A): ¿nuevo modelo industrial y apuesta por el lean management? P-1116

Este documento es una de las 36 copias autorizadas para utilizar en el MBA Otoño 2021, Natalia Yankovic, Dirección de Operaciones I, 2021-11-25

La larga tradición y la historia de empresa familiar en su origen han imprimido un claro sello

a la empresa, que, en un esfuerzo por describir y comunicar su ADN, lo resumió en las

siguientes claves:

Master of leather

Touch creates desire

Bold Spanish passion

Noble

Loewe era conocida, sobre todo, por sus productos de marroquinería, tanto grandes (bolsos)

como pequeños (monederos y cinturones), pero también incluía en sus colecciones accesorios

(pañuelos) y ready-to-wear1 (RTW). Asimismo, comercializaba productos de perfumería. En

total, en una temporada tipo, Loewe podía ofrecer del orden de 1.000 referencias diferentes

(incluyendo tamaño y color). Dentro de un sector de lujo que atravesaba un buen momento,

parecía que 2006 podía ser un buen año de transición para reforzar significativamente el

negocio de Loewe y encaminar definitivamente la senda del beneficio.

Manufacturas LOEWE: proveedores y clientes

Hasta 2006, el grupo Loewe estaba vertebrado en tres áreas. En primer lugar, estaba el

corporativo central formado por los departamentos organizativos habituales como finanzas,

recursos humanos o el creativo. En segundo lugar, estaban las filiales de retail (minoristas)2,

que aglutinaba los puntos de venta propios del grupo. En 2006, Loewe operaba alrededor de

120 tiendas, de las cuales más de la mitad se repartían entre España y Japón. Loewe también

tenía un negocio de distribución al por mayor (wholesale), a través del cual se daba servicio a

clientes de mayor envergadura, como grandes almacenes. Finalmente, en Manufacturas

Loewe, en la tercera área se integraban el aprovisionamiento y la producción del género. Las

tres áreas se gestionaban como centros de beneficios.

Manufacturas Loewe estaba, por tanto, gestionada como un ente industrial independiente,

que daba servicio a las otras dos unidades, pero igualmente a terceros. Ello, a su vez, se

reflejaba en una estructura y un organigrama industrial muy tradicional para el sector (véase

el Anexo 1). Como centros de desarrollo y producción, aparte del de Getafe, Manufacturas

Loewe contaba, en 2006, con dos fábricas más. En total, empleaba a casi 500 personas,

aproximadamente el 40% del grupo Loewe:

Getafe era la fábrica principal con alrededor de 260 empleados. Se dedicaba

exclusivamente a la fabricación de bolsos, de los que solamente un 20% eran para la

propia Loewe.

1 En el sector, la categoría de prendas textiles o de piel ya confeccionadas se denominaba «prêt-à-porter» o «ready-to-wear»

(listo para vestir), para diferenciarla de la alta costura donde se producía sobre encargo.

2 Incluye varias subsidiarias en España, el Reino Unido, Francia, Japón, etc.

IESE Business School-Universidad de Navarra 3

P-1116 Grupo Loewe (A): ¿nuevo modelo industrial y apuesta por el lean management?

Este documento es una de las 36 copias autorizadas para utilizar en el MBA Otoño 2021, Natalia Yankovic, Dirección de Operaciones I, 2021-11-25

En Barcelona se operaba una planta centrada en la fabricación del prêt-à-porter en

piel, accesorios y marroquinería pequeña. En el caso de los bolsos y las prendas de

piel, la mayoría de la producción sí era para la propia Loewe, pero no los cinturones.

La fábrica tenía, aproximadamente, unos 175 trabajadores en nómina.

Asimismo, había una pequeña fábrica en Villaverde, con apenas 30 empleados, que se

dedicaba exclusivamente a la confección de prêt-à-porter textil de mujer para Loewe.

Además de sus propias plantas, Manufacturas Loewe obtenía los productos de los diferentes

proveedores externos que tenía, sobre todo en la zona de Ubrique, donde existía una larga y

extensa tradición marroquinera. Estos proveedores solían ser, muchas veces, exclusivos, y por lo

general tenían un tamaño típico de unos 100 operarios. En la mayoría de los casos, en Loewe

estaban muy satisfechos con el servicio que obtenían de sus proveedores, tanto en términos de

calidad de producto como de las entregas. Los diferentes modelos se asignaban a los proveedores

con base en su experiencia y su escandallo de costes. Después, los técnicos de Loewe

supervisaban que los productos cumplieran los estándares acordados con los proveedores.

Para el desarrollo y la fabricación de una nueva colección, Loewe podía plantearse, por tanto,

diferentes esquemas de colaboración entre sus proveedores y sus estructuras propias (véase el

Anexo 2):

1. Realizar el proceso al completo internamente (in-house). Este era el esquema utilizado

para la producción de los bolsos (Madrid y Barcelona) y el RTW en piel (Barcelona).

2. Subcontratar solamente la producción (outsourcing). Este esquema era el más

empleado, por ejemplo, para los bolsos.

3. Realizar en Loewe toda la fase del desarrollo del producto, pero externalizar al

completo la industrialización a partir del momento que había que realizar el prototipo

de producción (co-development). Este era un esquema menos utilizado, tan solo en

algunos casos de prêt-à-porter.

4. Diseñar y seleccionar en Loewe todos los materiales con los que se fabricaba el producto,

pero delegar en el proveedor todo el proceso industrial, a partir del patronaje (final

product purchase). Este era el esquema típico de los accesorios (ej. pañuelos).

En cualquiera de los esquemas empleados, los pedidos de producción, tanto para las propias

fábricas como para los proveedores, provenían de las unidades de retail y mayorista. Dichos

pedidos se realizaban con base en una colección que con anterioridad había diseñado el

Departamento Creativo, y que después concretaba el Departamento de Desarrollo.

4 IESE Business School-Universidad de Navarra

Grupo Loewe (A): ¿nuevo modelo industrial y apuesta por el lean management? P-1116

Este documento es una de las 36 copias autorizadas para utilizar en el MBA Otoño 2021, Natalia Yankovic, Dirección de Operaciones I, 2021-11-25

El proceso de fabricación tradicional

El producto y su ciclo de vida

Por lo general, la vida de un bolso nuevo comenzaba casi un año antes de su puesta a la

venta con una serie de bocetos creados por el diseñador. Estas ideas de nuevos productos

formaban parte de una colección, por ejemplo, otoño-invierno 2010, que, normalmente,

giraba alrededor de un tema, por ejemplo, safaris. Con la ayuda del Departamento de

Desarrollo, los mejores bocetos del bolso se montaban en cartón u otros materiales “innobles"

para revisar los volúmenes y formas, a la vez que se analizan los accesorios necesarios

(cremalleras, botones, hebillas, logotipos, etc.). Cuando las ideas encajaban, se realizaba una

primera versión trabajando ya con piel. La viabilidad técnica y económica de la producción

se estudiaba durante la fase de desarrollo. Estas muestras se presentaban en una sesión de

ventas a los mercados. En caso de fabricación por terceros, se determinaba quién podría ser el

proveedor y se le entregaba un prototipo de producción realizado en el taller de desarrollo, es

decir, una especie de serie 0 que pudiera ser fabricada de forma industrializada. Además,

durante este tiempo se debían hacer las muestras que servirían para el desfile, con intención

de generar imagen, y que posteriormente podían o no ser producidas en mayores cantidades.

Los diferentes prototipos de la serie 0 se presentaban a los compradores de la unidad de retail

o a los clientes de la unidad mayorista. Tradicionalmente en el sector de Loewe se

organizaban dos colecciones al año (otoño-invierno y primavera-verano) y se desfilaba dos

veces en la Paris Fashion Week (habitualmente, en marzo y en octubre), por lo que todo este

proceso se repetía normalmente cuatro veces al año, complementado a veces por avances de

temporada y otras colecciones complementarias. En función de la acogida de los productos,

Manufacturas Loewe recibía los pedidos que determinaban qué modelos (tallas, colores, etc.)

querían adquirir los compradores y en qué cantidades.3 En términos generales, los pedidos en

Loewe no solían superar las 300 unidades por modelo y color. Dado que era un proceso muy

largo (desde que la colección se terminaba hasta que el producto final acabado llegaba a las

tiendas, fácilmente podían pasar de 6 a 9 meses), resultaba difícil acertar en las cantidades

que finalmente se venderían en una temporada.

Con base en los pedidos recibidos por Manufacturas Loewe, se procedía a realizar los pedidos

de materias primas. Por lo general, se procuraba no tener stock alguno antes de la llegada los

pedidos de fabricación, a excepción de algunas pieles muy complicadas de conseguir o de

accesorios muy estándar (ej. ciertas cremalleras). Adicionalmente, se trabajaba con el

departamento de visual merchandising (diseño de escaparates e interiorismo) para establecer

temas para la tienda y hacer los pedidos de los elementos necesarios para acondicionar los

puntos de venta. Los diferentes modelos llegaban normalmente a las tiendas en ventanas de

tiempo previamente acordadas para generar un efecto de novedad. Al final de una

temporada, los modelos podían ser descontinuados o mantenerse algún tiempo más en venta

(y, por tanto, en producción). De hecho, un distintivo de Louis Vuitton a este respecto era su

mayor nivel de productos continuativos que el resto de enseñas del grupo, es decir, productos

3 Para más información y detalles sobre el proceso de diseño y desarrollo de una colección, véase Frederic Sabrià y Philip

Moscoso, «Bally AG: el proyecto DOT», P-1053, IESE, 2003.

IESE Business School-Universidad de Navarra 5

P-1116 Grupo Loewe (A): ¿nuevo modelo industrial y apuesta por el lean management?

Este documento es una de las 36 copias autorizadas para utilizar en el MBA Otoño 2021, Natalia Yankovic, Dirección de Operaciones I, 2021-11-25

que se mantenían en las tiendas durante varias temporadas y que, por tanto, se podían

producir y aprovisionar de forma continuada.

La fabricación

La mayoría de los productos de Loewe estaban fabricados en piel. Algunos de ellos, como el

bolso Brisa fabricado en piel de napa (véase el Anexo 3), eran productos cuya manufactura

era muy exigente, artesanalmente hablando, e implicaban mucha labor manual en cada una

de las tres secciones principales que la fabricación típica de un bolso: (1) corte de la piel;

(2) tareas de preparación; y (3) montaje.

Para un bolso como el Brisa, el corte de cada pieza del patrón debía realizarse de forma

individual. Las pieles de animales podían ser muy irregulares o incluso haber sufrido defectos

ocasionados externamente (ej. una cicatriz por roce con alambrada). Esto obligaba a los

operarios del corte a trabajar alrededor de dichos defectos. De hecho, la óptima utilización de

las pieles era uno de los puntos claves en los costes directos del producto. Getafe estaba

consiguiendo una utilización media del 48% de la piel, nivel que se situaba, de media, un 1%

por encima de los estándares que marcaba el taller técnico de la fábrica, pero había

evidencias de mejores utilizaciones en los proveedores de Loewe.

Una vez cortadas las piezas de piel, se agrupaban en lotes de 50 unidades4 para su posterior

traspaso a la sección de preparación. Allí, las piezas de bolsos se preparaban individualmente,

por ejemplo, rebajando la piel o tiñendo los cantos. Para ello se empleaban diferentes tipos

de máquinas, y cada una servía para un tipo de operación. Una vez todas las piezas de un

bolso estuvieran preparadas, pasaban nuevamente en los mismos lotes de 50 unidades a la

sección de montaje para ser cosidas y ensambladas. El último proceso se procedía al acabado

que, según el producto, incluía diferentes procesos: corte de hilos, reteñido de cantos,

etiquetado y, en todos los casos, control de calidad y embalaje final. Si se encontraban

errores de calidad en esta fase final, algo que ocurría pocas veces (no llegaba al 3%), los

solían reparar los encargados.

Desde el inicio de un lote de bolsos en el corte hasta su entrega final, ya con embalaje, al

almacén podían trascurrir entre 5 y 6 semanas. Este era un tiempo de respuesta muy en línea

con el sector y con los proveedores de Loewe. Para la fabricación de un bolso como el modelo

Brisa, que se producía durante 2 o 3 temporadas en cantidades importantes, los operarios de

producción estaban asignados a las secciones con el esquema que recoge la Tabla 1. En el corte

estaban 9 operarios con una capacidad de, aproximadamente, 150 unidades por turno de

8 horas. En montaje, por cada maquinista, había típicamente tres operarios especializados en

tablero (véase el Anexo 4). Asimismo, se operaba la fábrica con un encargado por cada

25 operarios.

4 Es decir, un lote incluía todas las piezas que luego permitirían montar los 50 bolsos Brisa, por ejemplo.

6 IESE Business School-Universidad de Navarra

Grupo Loewe (A): ¿nuevo modelo industrial y apuesta por el lean management? P-1116

Este documento es una de las 36 copias autorizadas para utilizar en el MBA Otoño 2021, Natalia Yankovic, Dirección de Operaciones I, 2021-11-25

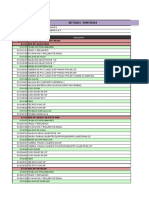

Tabla 1

Asignación de operarios a secciones y capacidades de producción

Sección Operarios Capacidad aproximada

Corte 9 160 unidades/día

Preparación 16 145 unidades/día

Chifla

Grabado

Dividido

Otros

Montaje 20 grupos de 4 120 unidades/día

Costura

Tablero

Control de calidad 3 150 unidades/día

Total 108

4 encargados

(1 para corte/preparación

y 3 para montaje/calidad)

Fuente: documentos proporcionados por la empresa.

En Loewe, la productividad se medía vía la combinación de actividad y eficacia (véase

el Anexo 5). Según la estimación de la dirección de Manufacturas Loewe, la productividad de

la planta de Getafe se situaba por debajo de la de los principales proveedores. Uno de los

factores principales de dicha menor productividad era el alto absentismo existente en la planta

de Getafe. La baja productividad, no obstante, no suponía paradas en la producción, ya que,

debido al alto nivel de trabajo en curso, cada sección podía ir completando género haciendo

uso de su stock en cola sin tener que depender de secciones anteriores. A cambio, se estimaba

que alrededor del 5% de la plantilla dedicaba gran parte de su tiempo a mover el material (en

lotes de 50 unidades) entre las estaciones de trabajo.

La industria manufacturera de productos de lujo en España

Históricamente, productos de lujo como los de Loewe solo se consideraba factible fabricar en

España, Italia o Francia. Todas las grandes marcas que subcontrataban la fabricación a

menudo requerían y competían por los servicios de los mismos fabricantes. Una buena

estructura de proveedores y su buena gestión era considerada, por tanto, una importante

fuente de ventaja competitiva.

En determinadas zonas de estos países, como por ejemplo Ubrique en España, existían

clusters de varios proveedores donde se había ido acumulando un importante know-how

artesanal. En España, se estimaba que el sector de la marroquinería en su conjunto constaba

de unas 1.600 empresas y que este generaba empleo directo para unas 14.000 personas; por

tanto, en su inmensa mayoría, estas empresas contaban con menos de 50 empleados.

IESE Business School-Universidad de Navarra 7

P-1116 Grupo Loewe (A): ¿nuevo modelo industrial y apuesta por el lean management?

Este documento es una de las 36 copias autorizadas para utilizar en el MBA Otoño 2021, Natalia Yankovic, Dirección de Operaciones I, 2021-11-25

En España preocupaba que, con el tiempo, países como Turquía u otros asiáticos, con mano

de obra mucho más barata, empezaban a mejorar sus estándares y, con ello, a ser

competidores en productos de nivel cada vez más alto.

Los posibles ejes de mejora: ¿apuesta por el lean management?

La decisión de si apostar o no por convertir la planta de Getafe en un centro de excelencia

dependía, evidentemente, del modelo concreto que uno se planteaba para la fábrica y, en

consecuencia, de en qué medida uno estaba convencido de su viabilidad, en el caso de

Getafe. Afortunadamente, Manuel y su director industrial, Roger Nadal, no tenían que partir

de cero a la hora de vislumbrar cómo podría concebirse dicho centro de excelencia. Sin ir

más lejos, sabían de primera mano que Louis Vuitton recientemente había conseguido

mejorar radicalmente una de sus principales fábricas en Francia aplicando un programa de

lean management a conciencia, con la ayuda de unos consultores. Los resultados y

aprendizajes se consideraron muy positivos en el grupo. Sin duda, había importantes

diferencias en los requisitos a cubrir por el modelo industrial de Loewe. Para empezar, la

menor oferta estable de productos de Loewe era, a priori, más difícil de industrializar. No

obstante, Manuel y Roger pensaban que sí existían numerosos aspectos que, correctamente

adecuados a la realidad de Loewe, serían trasladables a la planta de Getafe.

Lo primero que habían hecho, en el caso de Louis Vuitton, era segmentar los productos que

fabricaba la planta por tipología de producción. Se había decidido diferenciar, en un primer

paso, por el volumen demandado y la duración en producción de los productos (en una

matriz 2x2). También en el caso de Loewe había productos, como el Brisa, que se fabricaban

en grandes cantidades y durante varias temporadas. Otros, en cambio, eran productos con

tiradas muy cortas y con una única ventana de venta. Sin duda, estas características

diferentes implicaban modelos de producción diferenciados, como se había visto en Francia.

Además, solo en el primer caso habría tiempo para aplicar metodologías de mejora continua

de la producción que permitiesen reducir ineficiencias.

Con base en las experiencias con la planta de Louis Vuitton, Manuel y Roger vislumbraban

tres ejes fundamentales sobre los que desarrollar la mejora de la planta de Getafe:

1. Sistema de producción: habría que establecer un sistema de producción apropiado

para cada tipología de productos en función de sus características. Para el caso de los

productos más masivos y duraderos de Loewe, habría que evaluar la viabilidad del

lean management, concretamente del sistema de celdas de trabajo que se había

implantado en la planta francesa. Este sistema se gestionaba con una lógica de flujo

tenso o pull, operando con lotes pequeños, donde cada proceso tiraba del anterior

marcándole el ritmo, y no como ahora en Loewe, donde cada proceso producía a su

propio ritmo, independientemente de los demás (push).

2. Gestión del rendimiento: Manuel y Roger sabían que un eje clave de la mejora era

desarrollar los sistemas de dirección de la producción de forma completa. Ello pasaba

por revisar el rol de los supervisores, los indicadores de gestión o los incentivos de

productividad. Los supervisores en Loewe, por ejemplo, estaban realizando más bien

8 IESE Business School-Universidad de Navarra

Grupo Loewe (A): ¿nuevo modelo industrial y apuesta por el lean management? P-1116

Este documento es una de las 36 copias autorizadas para utilizar en el MBA Otoño 2021, Natalia Yankovic, Dirección de Operaciones I, 2021-11-25

funciones de «bomberos» para resolver posibles problemas de calidad o de ausencia de

colaboradores. Pero… ¿era esto lo más apropiado?

3. Cultura y mentalidad: no cabía duda de que todas las mejoras tendrían que ir

acompañadas por una refundación de la cultura de trabajo en la fábrica. Para ello,

parecía importante mejorar la comunicación, incentivar la formación y conseguir con

ello reducir el absentismo, dado el importante efecto contagio que ello conllevaba.

Una decisión nada fácil

Manuel Serrano, Roger Nadal y todo su equipo habían dedicado mucho tiempo a analizar qué

modelo industrial querían en Loewe en el futuro. A Manuel, ahora ya solo le quedaba el fin

de semana para la digestión final de todas las reflexiones. Existían momentos en los que una

u otra opción se perfilaban como preferidas. ¿Por qué no seguir el camino de una parte de

enseñas del grupo y externalizar completamente la producción? En términos de gestión,

parecía una solución fácil de implantar, pero, a su vez, ¿sabrían gestionar bien un modelo

que dependía tanto de los proveedores? ¿Qué riesgos tenía un modelo así? ¿Qué implicaría a

la larga perder el know-how de producción interno? Por otro lado, la idea de convertir Getafe

en un centro de excelencia parecía muy atractiva. Pero ¿hasta qué punto serviría la

experiencia francesa en Getafe? ¿Sabría el grupo Loewe en su conjunto sacar provecho a un

centro de excelencia? Además, esta opción parecía, lógicamente, incluir la centralización de

toda la capacidad de producción en Getafe. Finalmente, una dimensión también muy

importante era, sin duda decidir, qué modelo sería el económicamente más atractivo para el

grupo Loewe, y cómo se conseguiría compensar la facturación con terceros del grupo, para

cubrir los costes fijos. Estas, y muchas otras cuestiones, rondaban la cabeza de Manuel aquel

fin de semana previo a la reunión con el presidente de la división de moda de LVMH.

IESE Business School-Universidad de Navarra 9

P-1116 Grupo Loewe (A): ¿nuevo modelo industrial y apuesta por el lean management?

Este documento es una de las 36 copias autorizadas para utilizar en el MBA Otoño 2021, Natalia Yankovic, Dirección de Operaciones I, 2021-11-25

Anexo 1

Organigrama de Manufacturas Loewe

Director de Producción de

España

Oficina Técnica LG y Compras y Gerente de planta

Accesorios Aprovisionamientos de Getafe

Oficina Técnica y Desarrollo Cadena de suministro, Gerente de planta

RTW Leather Planificación y Secuenciado de Barcelona

Oficina Técnica y Desarrollo

Recursos Humanos Operaciones externalizadas

WRTW

Finanzas Planta Lotex

Gestor de Cuenta LV

Calidad

Fuente: documentos proporcionados por la empresa.

10 IESE Business School-Universidad de Navarra

Grupo Loewe (A): ¿nuevo modelo industrial y apuesta por el lean management? P-1116

Este documento es una de las 36 copias autorizadas para utilizar en el MBA Otoño 2021, Natalia Yankovic, Dirección de Operaciones I, 2021-11-25

Anexo 2

Modelos industriales

Fase de desarrollo Fase industrial

Selección de Gestión de

Documentación Planificación

Diseño proveedores BOM Industrialización pedidos de

de patrones y Muestreo de la Producción

de cuero y + FT y producción materias

prototipos capacidad

tejidos primas

Externalizar

LW

LW LW LW LW LW LW LW Proveedor*

Proveedor *

Modelo de codesarrollo (*) Uno de estos proveedores es la fábrica de Getafe.

LW LW LW Proveedor

Compra de producto acabado

LW LW Proveedor

Asistencia técnica

Asistencia de gestión de materiales

Control de calidad

LW: Loewe

Fuente: documentos proporcionados por la empresa.

Anexo 3

Bolso Brisa

Fuente: documentos proporcionados por la empresa.

IESE Business School-Universidad de Navarra 11

P-1116 Grupo Loewe (A): ¿nuevo modelo industrial y apuesta por el lean management?

Este documento es una de las 36 copias autorizadas para utilizar en el MBA Otoño 2021, Natalia Yankovic, Dirección de Operaciones I, 2021-11-25

Anexo 4

Línea tradicional

Tablero Tablero Tablero

No polivalente

(solo mesa)

Lote de 50 uds. Lote de 50 uds. Lote de 50 uds.

Intercambio de lotes

Lote de 50 uds.

Máquina

No polivalentes

de coser 2

(solo coser) 1/3 supervisor

Fuente: documentos proporcionados por la empresa.

Anexo 5

Indicador de productividad

Medición de la productividad = actividad X eficacia

= Núm. de horas trabajadas Núm. de horas estándar

X

Núm. de horas teóricas Núm. de horas trabajadas

Nota: lo habitual era completar las 1.700 horas contratadas en turnos de 8 horas.

Fuente: documentos proporcionados por la empresa.

12 IESE Business School-Universidad de Navarra

También podría gustarte

- Ciencia de Datos para Analizar El Correo Electrónico Del Trabajador - Harvard Business Review en EspañolDocumento4 páginasCiencia de Datos para Analizar El Correo Electrónico Del Trabajador - Harvard Business Review en EspañolMauricio MenjivarAún no hay calificaciones

- Libro Caso de HarvardDocumento5 páginasLibro Caso de HarvardRony CoelloAún no hay calificaciones

- Caso ZapposDocumento5 páginasCaso ZapposGonzalo HuamaniAún no hay calificaciones

- Cambio en La Fuerza LaboralDocumento8 páginasCambio en La Fuerza LaboralcynthiaAún no hay calificaciones

- Actividad 4 Analisis de Situacion EmpresarialDocumento10 páginasActividad 4 Analisis de Situacion EmpresarialDamarisAún no hay calificaciones

- Aprender A Ser LiderDocumento5 páginasAprender A Ser LiderAlfredo Anzastiga GonzalezAún no hay calificaciones

- Sierras MontserratDocumento16 páginasSierras MontserratcreynamAún no hay calificaciones

- Case Harvard - Marriott Corporation (A) - English VersionDocumento18 páginasCase Harvard - Marriott Corporation (A) - English VersionGloria LopezAún no hay calificaciones

- Problemas de Olimpiadas Internacionales Resueltos 17Documento3 páginasProblemas de Olimpiadas Internacionales Resueltos 17camargo420Aún no hay calificaciones

- Tarea #2 Caso Hero Baby Carlos CabreroDocumento5 páginasTarea #2 Caso Hero Baby Carlos CabreroCarlos Cabrero0% (1)

- Caso DashmanDocumento2 páginasCaso DashmanMarco Vinicio Cruz50% (2)

- Movimiento Circular UniformeDocumento17 páginasMovimiento Circular UniformeErick Mallqui SantosAún no hay calificaciones

- Liderazgo Transcultural: Factor para La Competitividad de Las Organizaciones. Nadina Valentín, María Elena Rivera, Jeff Mbawmbaw, Rafael Nieto y Raymundo Téllez.Documento11 páginasLiderazgo Transcultural: Factor para La Competitividad de Las Organizaciones. Nadina Valentín, María Elena Rivera, Jeff Mbawmbaw, Rafael Nieto y Raymundo Téllez.Investigación Universitaria MultidisciplinariaAún no hay calificaciones

- Caso Quemepongo, S.A - 1023891608Documento13 páginasCaso Quemepongo, S.A - 1023891608sergio100% (1)

- Gestion y Retencion de Talentos 19 JunioDocumento18 páginasGestion y Retencion de Talentos 19 JunioSegundo mix Tuanama TorresAún no hay calificaciones

- IESE Comogenerar LiderazgoDocumento17 páginasIESE Comogenerar LiderazgoLuis Enrique Jara RomeroAún no hay calificaciones

- Caso Dunfey HotelsDocumento4 páginasCaso Dunfey HotelsCarlosAún no hay calificaciones

- Ansoff Resucitando A H. Igor Ansoff. Estrategias de InnovaciónDocumento22 páginasAnsoff Resucitando A H. Igor Ansoff. Estrategias de InnovaciónAngie GaEsAún no hay calificaciones

- Caso LoeweDocumento5 páginasCaso LoeweAndres JamiAún no hay calificaciones

- 102021-Pdf-Eng EsDocumento8 páginas102021-Pdf-Eng EsDarío HernándezAún no hay calificaciones

- Caso Grupo SelkisDocumento5 páginasCaso Grupo SelkisEleazar MendezAún no hay calificaciones

- Conceptos y Parámetros Fundamentales de La Dirección de OperacionesDocumento13 páginasConceptos y Parámetros Fundamentales de La Dirección de OperacionesGustavo CanepaAún no hay calificaciones

- Caso Farmacias - Estrella PDFDocumento7 páginasCaso Farmacias - Estrella PDFRogelio LopezAún no hay calificaciones

- Pasión Por El CambioDocumento5 páginasPasión Por El CambioLening Viera LopezAún no hay calificaciones

- Building Your Company S Vision 1996 Collins Porras Spanish PDFDocumento16 páginasBuilding Your Company S Vision 1996 Collins Porras Spanish PDFValery Quiroga Pedroza100% (1)

- Ponga Su Precio - CDocumento3 páginasPonga Su Precio - CAlejandra Torres AyalaAún no hay calificaciones

- Empresa Farmaceutica 118-s03 Caso HarvardDocumento4 páginasEmpresa Farmaceutica 118-s03 Caso HarvardGonzalo Ortiz0% (1)

- Trabajo Practico N - 1Documento3 páginasTrabajo Practico N - 1Andi VeronAún no hay calificaciones

- IAE-N116-00733-SP - Disenando Un Plan Comercial Exitoso PDFDocumento21 páginasIAE-N116-00733-SP - Disenando Un Plan Comercial Exitoso PDFpablo_seno5213Aún no hay calificaciones

- Experiencia - Empleado (El Viaje Del Cliente)Documento15 páginasExperiencia - Empleado (El Viaje Del Cliente)sargentosarmientoAún no hay calificaciones

- TM-C-47 HBSDocumento5 páginasTM-C-47 HBSPaul OchoaAún no hay calificaciones

- Casos Prácticos para Analizar La Gestión de Recursos HumanosDocumento16 páginasCasos Prácticos para Analizar La Gestión de Recursos HumanosDeivid Velázquez100% (1)

- Caso Gruas RuizDocumento11 páginasCaso Gruas RuiznicolasAún no hay calificaciones

- Caso Estudio Sobre Robert ParsonDocumento5 páginasCaso Estudio Sobre Robert ParsonAnabel AdamesAún no hay calificaciones

- Estudio de Caso 1Documento3 páginasEstudio de Caso 1david caballeroAún no hay calificaciones

- Taller Comprension 2021-1Documento6 páginasTaller Comprension 2021-1Lesly Jissell Zárate Guzmán100% (1)

- IkeaDocumento8 páginasIkeaGilmer Flavio Yauri DionisioAún no hay calificaciones

- Caso Lloyd'sDocumento2 páginasCaso Lloyd'sJhomer Vilcamiche Bautista0% (1)

- Corning, IncDocumento29 páginasCorning, IncezevillarAún no hay calificaciones

- MA Desarrollo Del Capital Humano Caso S1Documento3 páginasMA Desarrollo Del Capital Humano Caso S1Dany Z Sánchez100% (1)

- Dunfey HotelsDocumento8 páginasDunfey HotelscreynamAún no hay calificaciones

- DG C 648 Patagonia 2017Documento87 páginasDG C 648 Patagonia 2017LIMA100% (2)

- La Calidad Motivacional Como Base para Alcanzar La Excelencia DirectivaDocumento18 páginasLa Calidad Motivacional Como Base para Alcanzar La Excelencia DirectivaMadelaine Mautino Minaya100% (1)

- Plugin-Caso - El Calzado PerfectoDocumento9 páginasPlugin-Caso - El Calzado PerfectoEduardo Rodriguez Cienfuegos100% (1)

- Compañia Juan SebastianDocumento12 páginasCompañia Juan SebastianJenny Mesa67% (3)

- Chavez Espinoza Caso Practico Potencial HumanoDocumento4 páginasChavez Espinoza Caso Practico Potencial Humanonelver lino chavez espinozaAún no hay calificaciones

- El Desenlace de Vicente PDFDocumento2 páginasEl Desenlace de Vicente PDFGilberto Rafael Vargas LunaAún no hay calificaciones

- AG3 - NT-2 - Intrategia RealtaoDocumento12 páginasAG3 - NT-2 - Intrategia Realtaojose silvaAún no hay calificaciones

- 5 Fuerzas de PorterDocumento1 página5 Fuerzas de PorterNicolas Ramirez PerezAún no hay calificaciones

- MDO Universidad Del Pacífico Parte I & II PDFDocumento113 páginasMDO Universidad Del Pacífico Parte I & II PDFMagally Vasquez R.Aún no hay calificaciones

- Las Seis Barreras de Entrada de PorterDocumento2 páginasLas Seis Barreras de Entrada de PorterayeluAún no hay calificaciones

- Encuesta OcaiDocumento10 páginasEncuesta OcaiLizbeth Michilot HuachilloAún no hay calificaciones

- Caso Joe BoxerDocumento3 páginasCaso Joe BoxerFernando Echeverria Leon50% (2)

- Desarrollo Emprendedores 3 Parcial PDFDocumento21 páginasDesarrollo Emprendedores 3 Parcial PDFLudin SantamaríaAún no hay calificaciones

- The FIVE STAGES Harvard Business Review 1983Documento3 páginasThe FIVE STAGES Harvard Business Review 1983GenevieveCorredorRodríguezAún no hay calificaciones

- Liderazgo Femenino: Inspirando, empoderando y rompiendo barrerasDe EverandLiderazgo Femenino: Inspirando, empoderando y rompiendo barrerasAún no hay calificaciones

- Liderazgo: Métodos Definitivos Para Tener Éxito Y Ser Un Maestro En La ComunicaciónDe EverandLiderazgo: Métodos Definitivos Para Tener Éxito Y Ser Un Maestro En La ComunicaciónAún no hay calificaciones

- 2009 HelvexDocumento20 páginas2009 HelvexErnesto NetoAún no hay calificaciones

- PLAN ESTRAT - Jubilo Mod8Documento2 páginasPLAN ESTRAT - Jubilo Mod8ReynaAún no hay calificaciones

- Juntas Rotativas: Agua Vapor Aire Aceite Hidráulico Aceite Térmico Vacío Líquido de Corte Aplicaciones PersonalizadasDocumento54 páginasJuntas Rotativas: Agua Vapor Aire Aceite Hidráulico Aceite Térmico Vacío Líquido de Corte Aplicaciones PersonalizadasConstantine PaterAún no hay calificaciones

- Skype For Business Vendrá de Serie en Los Volvo de La Serie 90 - ITespressoDocumento4 páginasSkype For Business Vendrá de Serie en Los Volvo de La Serie 90 - ITespressoPablo LunaAún no hay calificaciones

- RevistaAmway2 Jul09Documento43 páginasRevistaAmway2 Jul09Julian Daniel Rodriguez DiafaraAún no hay calificaciones

- Prospección Hidrológica A Partir de Tomografías en 2D Usando Métodos Eléctricos Resistivos en El Sector Misia TeresDocumento18 páginasProspección Hidrológica A Partir de Tomografías en 2D Usando Métodos Eléctricos Resistivos en El Sector Misia TeresDaniel Alexander Rangel SolanoAún no hay calificaciones

- Guía de Física (Calor y Temperatura)Documento8 páginasGuía de Física (Calor y Temperatura)Roger Enrique Pinzon GarciaAún no hay calificaciones

- Resumen de Oncogénesis ViralDocumento8 páginasResumen de Oncogénesis ViralGeronimo TognottiAún no hay calificaciones

- Pia Eesp MonterricoDocumento39 páginasPia Eesp Monterricobooktubers.iesppjuanxxiiiAún no hay calificaciones

- Proceso Retiro de AcometidaDocumento12 páginasProceso Retiro de AcometidaCésar 7Aún no hay calificaciones

- Metrado MCD - San Miguel - Plantilla de Control DalcorDocumento18 páginasMetrado MCD - San Miguel - Plantilla de Control DalcorDeivy PortocarreroAún no hay calificaciones

- Apuntes Unidad 3Documento18 páginasApuntes Unidad 3Naty AballayAún no hay calificaciones

- Venezuela, Colombia, Panama, Costa Rica, Nicaragua, Honduras, Belice y MexicoDocumento4 páginasVenezuela, Colombia, Panama, Costa Rica, Nicaragua, Honduras, Belice y MexicoNNN 11.0Aún no hay calificaciones

- Fly 50 4T 4V Usa 2013Documento219 páginasFly 50 4T 4V Usa 2013Marcos Bravo GarciaAún no hay calificaciones

- ElectroimanDocumento4 páginasElectroimanEsthepany Santiago Soria100% (1)

- PSS-08 - V7 Gestión de S y SO para 3os y Emp. Cttas.Documento21 páginasPSS-08 - V7 Gestión de S y SO para 3os y Emp. Cttas.GABRIEL ARAYAAún no hay calificaciones

- Asignacion de AreasDocumento7 páginasAsignacion de AreasJF MndAún no hay calificaciones

- Mecanizacion Agropecuaria de MexicoDocumento9 páginasMecanizacion Agropecuaria de MexicoMaKa RosadoAún no hay calificaciones

- Cotacallapa MDDocumento91 páginasCotacallapa MDFreddy ParedesAún no hay calificaciones

- Ficha Tecnica Tanques PDFDocumento2 páginasFicha Tecnica Tanques PDFRenato BarretoAún no hay calificaciones

- Matematicas II Uned Mayo23Documento7 páginasMatematicas II Uned Mayo23PaulinaTQAún no hay calificaciones

- M-SGS-GT-04. Manual de SST para Empresas Contratistas TRIVELLIDocumento85 páginasM-SGS-GT-04. Manual de SST para Empresas Contratistas TRIVELLIJavier Fernando Rodriguez RiegaAún no hay calificaciones

- Cancer PancreasDocumento9 páginasCancer Pancreassheccid100% (2)

- Gerencia EstrategicaDocumento13 páginasGerencia EstrategicaHarold Cardenas TovarAún no hay calificaciones

- Babero OdontologicoDocumento1 páginaBabero OdontologicosasaAún no hay calificaciones

- Matriz de Riesgos Altonorte MAGA-PTP - Superintencia de Mantenimiento Plantas REV 2Documento30 páginasMatriz de Riesgos Altonorte MAGA-PTP - Superintencia de Mantenimiento Plantas REV 2cinthia nadalAún no hay calificaciones

- El Hombre Como Animal SimbólicoDocumento2 páginasEl Hombre Como Animal Simbólicojda_177Aún no hay calificaciones

- S07.s1 Material de Clase Ps - Clase en VivoDocumento70 páginasS07.s1 Material de Clase Ps - Clase en VivoPercy SuarezAún no hay calificaciones

- SOLUCIONES Ejercicios MorfologíaDocumento13 páginasSOLUCIONES Ejercicios Morfologíamarudomenech100% (1)

- Hipertension IntracranealDocumento3 páginasHipertension IntracranealBettyVasquezCubasAún no hay calificaciones

- Hoja de Calculo de ConsolidacionDocumento50 páginasHoja de Calculo de ConsolidacionjuanAún no hay calificaciones

- Power RangersDocumento7 páginasPower RangersLeonardo Alcazar SalasAún no hay calificaciones

- Caso Clinico de Danna Milane PDF IPFADocumento48 páginasCaso Clinico de Danna Milane PDF IPFAcesarviloria56Aún no hay calificaciones