Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Capitulo 6

Cargado por

BarbyModestiDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Capitulo 6

Cargado por

BarbyModestiCopyright:

Formatos disponibles

Fábrica de Ladrillos Cerámicos Huecos

ÍNDICE:

VI. EQUIPOS............................................................................................................................................................2

VI.1 Balance de Materia.........................................................................................................................................2

VI.1.1 Introducción.............................................................................................................................................2

VI.1.2 Composición química de una arcilla para producir ladrillo.......................................................................2

VI.1.3 Beneficios de la adición de CaCO3............................................................................................................3

VI.1.4 Esquema del proceso...............................................................................................................................4

VI.1.5 Balance de materia...................................................................................................................................4

VI.2 BALANCE DE ENERGIA.....................................................................................................................................9

VI.2.1 Introducción.............................................................................................................................................9

VI.2.2 Balance térmico del Mezclador de Aire..................................................................................................10

VI.2.3 Balance térmico del secadero túnel.......................................................................................................11

VI.2.5 Balance térmico del horno túnel............................................................................................................18

V.3 Bibliografía.....................................................................................................................................................24

Vazquez Bada Lucía Jimena Capitulo VPá gina 1

Fábrica de Ladrillos Cerámicos Huecos

VI. EQUIPOS

VI.1 Balance de Materia

VI.1.1 Introducción

El dato de partida para el desarrollo de los balances de masa puede ser la cantidad de

materia prima disponible es decir la alimentación o la cantidad de producto que se desea

obtener, en este caso será la cantidad de producto que se desea producir y dicho dato se

corresponde con la capacidad instalada de la planta determinada en el Capítulo II de este

proyecto, es decir 400 t/día.

VI.1.2 Composición química de una arcilla para producir ladrillo

La composición química óptima para un ladrillo es la siguiente:

Contenido de Álcalis y Ácidos: menor del 0.2%. Puede causar eflorescencia con un

porcentaje mayor.

Sustancias solubles (sulfato sódico, sulfato de magnesio): menor al 0.04%. Igual al

anterior produce eflorescencias con un porcentaje mayor.

Piritas (Sulfuros de Hierro). Su exceso puede producir una deposición sulfúrica, en el

momento de la cocción, ocasionando coloraciones indeseables y cuarteadoras sobre

el material.

Contenido de Alúmina: 20% - 30%: Imparte plasticidad a la arcilla, y un exceso

provoca contracciones altas en el secado.

Contenido de Sílice: 50% - 60%: Da baja contracción, previene el agrietamiento,

imparte formas uniformes al ladrillo. Asociada con la durabilidad. Su exceso disminuye

la cohesión entre partículas.

Óxido de Hierro: Imparte coloración rojiza a la cerámica, previene que la cal produzca

la función de la arena. Su exceso produce una coloración azul oscura (generalmente

no ocasiona otra molestia).

Cal: Debe estar dispersa (diámetro 0.2 mm) o sea cal viva más agua. Es un fundente

que permite bajar la temperatura de fusión de la sílice. Si hay un exceso puede fundir

demasiado provocando agrietamiento y deformación de la pieza.

MgO: Imparte coloración amarilla a la cerámica. Ayuda a decrecer la deformación. Su

exceso produce deterioro por expansión de la superficie.

Además la arcilla debe tener un bajo contenido de material orgánico para que en el

proceso de la cocción no queden espacios vacíos por el consumo de este material.

Composición de la Arcilla

A partir de la composición de la arcilla proveniente de la cantera se le adicionara a la

misma un 2% de Carbonato de calcio y arena un 5%.

Ya que la utilización de arena tiene las siguientes ventajas:

Vazquez Bada Lucía Jimena Capitulo VPá gina 2

Fábrica de Ladrillos Cerámicos Huecos

Estabiliza la pasta sin disminuir la plasticidad.

Aumenta la resistencia mecánica del producto seco entre el 10-15%

Agiliza el secado y cocción porque mejora la porosidad de la pasta húmeda y secada.

Desarrolla una función de ligante, determinando un efecto de mayor agregación entre

los gránulos de arcillas, y del total de la pasta.

VI.1.3 Beneficios de la adición de CaCO3

La adición de pequeñas cantidades de carbonato de calcio (por debajo del 5 %) a la

arcilla usada para producir ladrillos cocidos incrementa su resistencia a la compresión en un

rango entre el 40-50%. Los mejores resultados se obtuvieron con la adición del 2%.

La adición del CaCO3 trae consigo un incremento de poros más pequeños (por debajo

de una micra). Estos poros provienen de la formación de CaO, y de las micro fisuras

producidas por la expansión del CaO durante su hidratación. Además estas grietas son más

intensas en las muestras quemadas a 1000ºC, en éstas la cantidad de los poros pequeños

decrece, aparentemente porque la acción fundente del carbonato de calcio causa alguna

vitrificación y cierra la mayoría de estos.

Los resultados de los ensayos a la microestructura mostraron que la fase Anorthita se

forma de manera preferente en todos los elementos, y que está bien distribuida en densas

áreas, contribuyendo entonces al mejoramiento de la resistencia mecánica de la matriz. Esto

es consistente con la composición química de los componentes mezclados y las condiciones

en las que se realizó la quema.

La adición de pequeñas cantidades de carbonato de calcio no afecta la durabilidad de

los ladrillos de cerámica roja, los especímenes fabricados con adición se comportaron de

manera similar a aquellos elaborados sin adición alguna ante los ensayos de envejecimiento

acelerado.

La utilización de Carbonato de calcio como adición permite en general disminuir el

consumo energético de la producción de ladrillos con las arcillas estudiadas entre un 30 y un

50%, a la vez que mejora las propiedades físico-mecánicas del producto. Esto representa

una significativa contribución a la sostenibilidad económica y ecológica de la producción de

ladrillos.

Vazquez Bada Lucía Jimena Capitulo VPá gina 3

Fábrica de Ladrillos Cerámicos Huecos

VI.1.4 Esquema del proceso

VI.1.5 Balance de materia

Se realizó el balance de atrás para adelante, es decir desde F22 hasta F1. Así se

determinó que para obtener la producción de capacidad instalada de la planta 400 t/día se

necesita alimentar a la tolva con F1= 580,58 t/día.

El balance de masa se desarrollara de atrás hacia delante por etapas según las

secciones de Layout, comenzaremos por la etapa de “horno túnel”.

Desapiladora de vagonetas, apilado en pallets y plastificado

Debido a que no hay pérdidas de masa sino solo una ubicación de las

piezas en los pallets.

F 21=F 22=400t /d í a

Horno túnel

Durante la cocción ocurren dos perdidas de masa importantes, la primera es la

evaporación del resto del agua de amasado la cual debe ser evaporada completamente en la

Vazquez Bada Lucía Jimena Capitulo VPá gina 4

Fábrica de Ladrillos Cerámicos Huecos

zona de pre-calentamiento, luego en la zona de cocción ocurre la eliminación de CO2

producto de la reacción química de descomposición del CaCO3, según la siguiente reacción:

Si la cantidad de CaCO3 presente en el material seco que ingresa al horno es un 4%

del material plástico que ingresa, entonces:

Masa de CaCO 3=0,04 × F 20

Si por cada mol de CaCO3 (P.M. 100 gr/mol) se deprende un mol de CO2 (P.M. 44

g/mol) entonces la masa de CO2 que se desprende por reacción será:

Masa CaCO3 × 44 0,04 × F 20 × 44

Masa de CO 2 desprendida= =

100 100

Por especificación se sabe que el material seco no debe ingresar al horno con una

humedad en base seca superior al 4% como máximo, es que se estableció que en el horno

se evaporara el 3% de agua en base seca.

Masa de Agua Evap=0,03× F 20

Entonces la pérdida de masa total será:

Masa total desprendida=Masade agua evaporada+ Masa de CO 2 desprendida

Así F21 será:

F 21=F 20−Masa total desprendida

Reemplazando y despejando

F 21=F 20−(0,03 × F 20+ 0,0176 F 20)

F 21=F 20 ×(1−0,0476)

400

F 20= =419,99t /día

(1−0,0476)

Masa de CaCO 3=16,79 t /día

Masa de CO 2 desprendida=7,39t /día

Masa de Agua Evap=12,59 t /día

Mezclador de aire

Este equipo cumple la función de mezclar el aire caliente que proviene de la

recuperación del horno para secadero con aire frio a fin de obtener una corriente que reúne

las condiciones necesarias para el secado, esto se debe a que la temperatura de secado

debe oscilar entre 80-90°C y nunca debe superar los 90°C ya que se producen fisuras en las

piezas. A razón de esto es que se decidió como temperatura de secado una media, es decir

85°C.

Vazquez Bada Lucía Jimena Capitulo VPá gina 5

Fábrica de Ladrillos Cerámicos Huecos

Las corrientes F26, F28 y F29 resultan del balance de energía que se detallara en el

próximo capítulo.

Apiladora en vagonetas

Debido a que no existe pérdida de masa, es solo la

ubicación de las piezas en las vagonetas que ingresaran al

horno.

F 19=F 20=419,99 t/día

Des apiladora automática de estanterías

En esta parte del proceso solo se desapilan las estanterías automáticamente con lo

que no hay cambios en el balance de masa, entonces:

F 18=F 19=419,99 t/día

Secadero Túnel

Por especificación se estableció que el material seco sabe ingresa al horno con una

humedad en base seca de 3%. En el secadero ingresa con una humedad del 25% en base

seca (la que traía de pudridero y agua adicionada en la amasadora, es decir el agua total) es

así que se evapora el 87% del agua contenida en la pasta.

Se plantea el balance de masa general y por componente.

F 17=F 18+ Agua evaporada

F 17 × 0,25=F 18 × 0,03+ Agua evaporada

Reemplazando y despejando

F 18 ×(0,25−0,03)

Aguaevaporada=

1−0,25

Aguaevaporada sec=123,19 t /día

F 17=419,99+123,19=543,18

Aguatotal evap=Agua vap horno+ Agua evap sec .=135,78 t /día

En cuanto a las corrientes F29 y F30 resultan de un balance de energía al secadero

(se desarrollara en el próximo capítulo) donde se determina la masa de aire necesaria a un

cierto nivel térmico para evaporar las 123,19 t/día de agua.

Apiladora automática de estanterías

Debido a que no hay pérdidas en esta etapa solo un

acomodamiento sobre las estanterías, entonces:

F 17=F 16=543,18t /día

Cortadora automática multi-alambre

Vazquez Bada Lucía Jimena Capitulo VPá gina 6

Fábrica de Ladrillos Cerámicos Huecos

Si se sabe que aproximadamente el 5% de los restos del molde de la cortadora retornan a la

extrusora, entonces:

F 15=F 16+ F 14

F 14=F 15 × 0,05

Reemplazando y despejando

F 15=F 16/(1−0.05)=571,77 t /día

F 14=28,58 t /día

Extrusora

Debido a que ya se conocen F15 y F14, se calcula F13:

F 15=F 14+ F 13

F 13=F 15−F 14=543,18t /día

Amasadora

Las corrientes F11 y F12´ son iguales y durante el proceso, el ingreso de arcilla a la

amasadora es la proveniente del tamiz o del depósito. Por esto en el balance de masa solo

consideraremos F11.

F 11=F 12´

F 13=F 11+ F 12

Si se sabe por especificación que el agua de amasado referida

al estar entre 17-28%, y además se sabe que la arcilla trae de

pudridero una humedad aproximada del 15%, entonces se deberá

adicionar agua para llegar a una humedad del 25%, así F12 será:

F 11=F 13−F 12

F 11 ×0,15=F 13 ×0,25−F 12

F 12=F 13×(0,25−0,15)/(1−0,15)=63,90 t /día

F 11=F 13−F 12=479,28 t / día

Aguaque proviene de pudridero=F 11∗0,15=71,89 t/día

Aguaadicionada en amasadora=63,90 t /día

Aguacontenida enla pasta=135,19 t /día

Depósito

La arcilla ya tratada es stockeada en un depósito, en la cantidad necesaria para la

producción en los meses donde las condiciones climáticas empeoran.

Vazquez Bada Lucía Jimena Capitulo VPá gina 7

Fábrica de Ladrillos Cerámicos Huecos

Un día mojado es un día con por lo menos 1 milímetro de líquido o precipitación

equivalente a líquido. La probabilidad de días mojados en Buenos Aires varía durante el

año.La temporada más mojada dura 6,4 meses, de 5 de octubre a 17 de abril, con una

probabilidad de más del 26 % de que cierto día será un día mojado. La temporada más

seca dura 5,6 meses, del 17 de abril al 5 de octubre.

La mayor cantidad de precipitación ocurre en marzo, con un promedio de 115 mm. La

cantidad de materia stockeada será un mes de producción contemplando sólo las peores

condiciones. Y se stockeará durante los meses restantes.

'

F 12 =F 11=479,28 t /día

F 11' =479,28/11=43,57 t / día

Tamiz clasificador

En el tamiz clasificador hay un pasante del 80% que cumple con la granulometría y un

20% de material que retorna al Molino Laminador a reprocesar, entonces podemos calcular

F9 y F10.

F 10=F 9 ×0,2

F 9=F 10+ F 11+ F 11 ´

F 9=F 9 × 0,02+ F 11+ F 11´

F 9=522,85/(1−0,2)=653,56 t / día

F 10=599,10× 0,2=119,82 t /día

Molino Laminador

F 9=F 8+ F 10

Si conocemos F9 y F10, podemos calcular F8 como:

F 8=F 9−F 10=522,85t /día

Amasadora filtro

Si se sabe que aproximadamente el 3% que

acompaña la arcilla es piedra que proviene de los

yacimientos, entonces:

F 6=F 5 ×0,03

F 5=F 6+ F 8

Reemplazando y despejando

F8 522,85

F 5= = =539,02 t /día

1−0,03 1−0,03

F 6=539,02× 0,03=16,17t / día

Filtro rodante

Vazquez Bada Lucía Jimena Capitulo VPá gina 8

Fábrica de Ladrillos Cerámicos Huecos

Si se sabe que aproximadamente el 2% que acompaña al material plástico son raíces,

entonces:

F 4=F 3 ×0,02

Si del equipo anterior se conoce F5, entonces se calcula F3 como:

F 3=F 4 + F 5

F 3=F 5/( 1−0,02)=539,02/(1−0,02)=550,02t /día

F 4=550,02× 0,02=11,00 t /día

Depósito de estériles

F 7=F 4+ F 6

F 7=11,00+16,17=27,17 t/día

Cajón alimentador y rompe-terrones

Debido a que no hay pérdida de masa, lo que entra al cajón es lo mismo que despide

el rompeterrones, entonces:

F 2=F 3

F 2=550,02t /día

Tolva de recepción

Debido a que se supone no existen perdidas en la tolva de recepción, la entrada es la misma

que la salida:

F 1=F 2

Como ya se conoce F2, entonces:

F 1=550,02t / día

A partir de la composición de la arcilla proveniente de la cantera se le adicionara a la misma

un 2% de Carbonato de calcio y arena un 5%. Entonces la cantidad de cada una adicionada

en la tolva será de:

Arcilla=511,52 t/día

Masa de CaCO 3=11,00 t /día

Arena=27,50 t/día

Verificación del balance de materia

Por último, se procederá a verificar el balance de materia, a fin de comprobar que se cumple

la Ley de conservación de la materia.

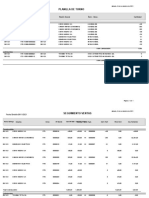

Entrada Corriente (t/día) Salida Corriente (t/día)

Vazquez Bada Lucía Jimena Capitulo VPá gina 9

Fábrica de Ladrillos Cerámicos Huecos

F1 550,02 F7 27,17

F12 63,90 F22 400

F11’ 43,57

Masa total desp. en Horno 19,98

Agua evap. en Secadero 123,19

total 613,92 total 613,91

VI.2 BALANCE DE ENERGIA

VI.2.1 Introducción

A continuación, se desarrollará el balance de energía, el mismo tiene su base en la Ley de la

conservación de la energía que explicita “La energía no se crea ni se destruye solo se

transforma”, razón por la cual al final del desarrollo de dicho balance se verificara el

cumplimiento de dicha Ley que constituye el Primer Principio de la Termodinámica.

Los equipos a los que se les experimentara balance son:

Mezclador de aire

Secadero

Generador de aire caliente (servicio auxiliar)

Horno

Siendo el más importante el horno ya que representa el corazón de dicha industria.

VI.2.2 Balance térmico del Mezclador de Aire

Este equipo cumple la función de mezclar el aire que proviene de la

recuperación del horno para secadero con una masa de aire frio, a fin

de obtener una masa de aire tal que se encuentra entre 80-90°C,

esta es una especificación de secado ya que si la temperatura es

superior las piezas se fisuran.

Se especifica que el aire que proviene del horno y se destina para la recuperación en

secadero sale a una temperatura de 270°C y la masa de aire que sale es F29= 4941,02

tn/día, en cuanto al aire frío este tiene una temperatura de 25°C, la masa resultante del

mezclado debe estar a una temperatura de 85°C. Así las incógnitas son la masa de aire frio a

alimentar y la masa de aire entrante. Las ecuaciones de este balance son:

mF 26∗HF 26+mF 28∗HF 28=mF 29∗HF 29

mF 26+ mF 28=mF 29

Teniendo en cuenta que la HF28 es igual a cero, ya que la temperatura del aire frio es igual a

la temperatura de referencia, es decir TR=25°C.

HF 28=0

mF 26∗HF 26=mF 29∗HF 29

Hi=mi∗Cp∗(Ti−TR)

Vazquez Bada Lucía Jimena Capitulo VPá gina 10

Fábrica de Ladrillos Cerámicos Huecos

Teniendo en cuenta que:

mi= masa de aire

Cp= capacidad calorífica del aire= 0,24 kcal/kg*°C

Ti= temperatura de la corriente

TR= temperatura de referencia (25°C).

Con estos datos se calcula mF26 que es la masa que se necesita extraer del horno en

recuperación para el secadero, dicha cantidad debe cumplir una especificación que se

detallara cuando se calcule el balance de energía al horno.

Kcal

HF 26=58,80

kg

Kcal

HF 29=14,4

kg

tn

mF 26=1210,05

día

Luego se calcula mF28 (masa de aire frio) como

tn tn tn

mF 28=mF 29−mF 26=4941,02 −1210,05 =3730,97

día día día

Así las corrientes serán:

tn

F 29=4941,02

día

tn

F 26=1210,05

día

tn

F 28=3730,97

día

VI.2.3 Balance térmico del secadero túnel

En el proceso de secado se ven involucradas dos tipos de

transferencia: masa y de calor, el calor necesario para evaporar el

agua contenida en los ladrillos es aportado por el aire caliente, el

mismo sufre un descenso de la temperatura y sale de la cámara de

secado con una humedad relativa propia de dicha transferencia.

Debido a que la recuperación del horno no alcanza para los

requerimientos térmicos del secadero es que se usa un generador de

aire caliente el mismo es el encargado de soportar las perdidas

propias del secado a fin de mantener la temperatura de secado

siempre entre 80-90°C. Se cabe destacar que se supone que el intercambio entre el aire

caliente y la masa de ladrillos se puede considerar adiabático, es decir todo el calor que

transfiere el aire caliente lo toma la masa de ladrillo para evaporar el agua del mismo que

pasara a formar parte de la masa de aire como vapor de agua, la misma abandona la cámara

de secado casi a una humedad relativa del 100%, no se recomienda saturar completamente

Vazquez Bada Lucía Jimena Capitulo VPá gina 11

Fábrica de Ladrillos Cerámicos Huecos

el aire para evitar posibles condensaciones a la salida lo que se traduciría en una ineficiencia

ya que el agua condensaría sobre el material seco haciendo que no solo el proceso de

transferencia sea inútil sino que también puede producir la fisura de las piezas por un choque

térmico.

Para comenzar el balance se deben especificar los datos disponibles de las corrientes, ellos

son:

Corriente F17

T° =25°C

agua contenida en material húmedo

Humedad en base húmeda=

material húmedo

El agua que ingresa a secadero es la que proviene de amasado, la misma es:

C antidad de aguatotal=135,8 tn /dia

material húmedo=F 17=543,2tn /dia

kg de agua

Humedad en base húmeda=0,25

kg de sólido húmedo

Humedad en base húmeda

Humedad en base seca=

1−Humedad en base húmeda

kg de agua

Humedad en base seca=0.33

kg de sólido seco

kcal

Cp ladrilo=0.2

kg∗° C

Corriente F18

T° =50°C

material humedo=F 18=419,99 tn/dia

agua contenida en material húmedo

Humedad en base húmeda=

material húmedo

kg de agua

Humedad en base húmeda=0.03

kg de sólido húmedo

Humedad en base húmeda

Humedad en base seca=

100−Humedad en base húmeda

kg de agua

Humedad en base seca=0,031

kg de sólido seco

Corriente F29

Vazquez Bada Lucía Jimena Capitulo VPá gina 12

Fábrica de Ladrillos Cerámicos Huecos

El aire frio que se alimenta en el mezclador de aire es el que se dispone en la provincia de

Buenos Aires, el mismo contiene una humedad relativa promedio del 50% y se encuentra a

una temperatura media de 25°C, en cuanto al aire que proviene del horno el mismo es aire

caliente que no contiene humedad y se encuentra a una temperatura de 270°C, el aire

resultante tendrá la misma humedad que el aire frio pero ingresara a la cámara de secado

con una temperatura de 85°C, por ende en el mezclador de aire la masa de aire sufre un

calentamiento a humedad constante antes de ingresar a la cámara de secado, esta

transformación se muestra en la siguiente carta psicométrica a 1 atm.

T° 85°C

Así la humedad absoluta es:

kg de vapor de agua

Humedad absoluta=0.01

kg de aire seco

kcal

Cp aire=0.24

kg∗° C

Corriente F30

El aire se supone sale a:

T°36°C

La humedad absoluta a la que abandona el aire la cámara de secado es lo que se debe

averiguar.

Datos relativos al agua a evaporar:

kcal

Cp agua=1

kg∗° C

kcal

λ=596

kg∗° C

kcal

Cp del vapor de agua=0.46

kg∗°C

Como ya se explicitó con anterioridad las transferencias en la cámara de secado son

adiabáticas, por ende, las ecuaciones que rigen dichas transferencias son:

Balance de energía

Ss=masa de sólido seco=

419,99 tn /dia*(1- X sólido húmedo) = 419,99∗( 1−0,031 )=406,97 tn/día

Gs= masa de gas seco =?

HF17=entalpía de la corriente F17=13,25kcal/Kg

HF18= entalpía de la corriente F18=11,5kcal/Kg

H29= entalpía de la corriente F29=26,75 kcal/Kg

H30=entalpía de la corriente F30= 8,64 kcal/°C +612,56 kcal/Kg*YF30

Vazquez Bada Lucía Jimena Capitulo VPá gina 13

Fábrica de Ladrillos Cerámicos Huecos

=14.766 kcal/°C=?

Ss*HF17 + Gs*HF29= Ss*HF18+Gs*HF30

Ss* (HF17-HF18) = Gs*(HF30-HF29) ( 1)

Ss (HF 17−HF 18)

Gs=

(HF 30−HF 29)

Las entalpías se calculan con las siguientes fórmulas:

HF 17=Ss∗Cpladrillo∗(tF 17−¿ ) + Ss∗XF 17∗Cp agua∗(tF 17−¿ )

¿=T ° de referencia=0 ° C

tF 17=Temperaturade lacorriente F 17

XF 17=humedad del sólido seco en lacorriente de entrada

HF 18=Ss∗Cpladrillo∗( tF 18−¿ ) +Ss∗XF 18∗Cp agua∗( tF 18−¿ )

tF 18=Temperatura de la corriente F 18

XF 18=humedad del sólido seco en lacorriente de salida

HF 29=Cp aire∗tF 29+¿ YF 29∗Cp vapor de agua∗tF 29+ λ∗YF 29

tF 29=Temperatura de la corriente F 29

YF 29=humedad del gas seco en la corriente de entrada

HF 30=Cp aire∗tF 30+¿ YF 30∗Cp vapor de agua∗tF 30+ λ∗YF 30

tF 30=Temperatura de la corriente F 30

YF 30=humedad del gas seco en lacorriente de salida

Balance de masa

Ss=masa de sólido seco=

419,99 tn /dia *(1- X sólido húmedo) = 419,99∗( 1−0,031 )=406,97 tn/día

Gs= masa de gas seco =?

XF17=humedad de la corriente F17 =33%

XF18=humedad de la corriente F18= 3%

YF29=humedad de la corriente F29= 1%

YF30=humedad de la corriente F30=?

Ss*XF17 + Gs*YF29= Ss*XF18+Gs*YF30

Ss *(XF17-XF18) = Gs* (YF30-YF29)

Vazquez Bada Lucía Jimena Capitulo VPá gina 14

Fábrica de Ladrillos Cerámicos Huecos

Ss∗( XF 17−XF 18)

Gs=

(YF 30−YF 29)

Del balance de energía despejo Gs y reemplazo en balance de masa y calculo Gs, YF30 y

HF30.

Gs=4941.02 tn/día.

HF30= 26,894 tn/día.

YF30=0,0298.

El valor de G, el mismo es la masa de aire caliente que ingresa a secadero y se corresponde

con el valor de F29.

G=F29= 4941,02 tn/día.

Sabiendo que el agua evaporada en la cámara de secado es:

tn

cantidad de agua evaporada en el secadero=123,21

día

Entonces F30 será F29 más esta cantidad de agua evaporada:

tn

F 30=4817,81

día

Lo cálculos anteriormente realizados corresponden a una situación ideal en la que no existen

perdidas de calor, esto no sucede en la realidad, por lo que es necesario calcular el consumo

específico del secadero.

Para el cálculo del consumo específico del secadero se sabe que para evaporar 1kg de agua

se necesitan las siguientes cantidades de calor:

Q latente= 596 kcal/kg

Q perdidas por calor sensible 300 kcal/kg

Q perdidas por conducción, 30 kcal/kg

radiación y convección

Q perdidas por el calor 84 kcal/kg

transportado por el material

Consumo total de calor real= 1010 kcal/kg

Si se sabe que se necesita evaporar:

kg

cantidad de agua a evaporada en el secadero=123210

día

Entonces el consumo específico del secadero será:

kcal kg kcal

Cnsumo específico del secadero=1010 ∗123210 =124442100

kg día día

VI.2.4 Balance térmico del generador de aire caliente (servicio auxiliar)

Vazquez Bada Lucía Jimena Capitulo VPá gina 15

Fábrica de Ladrillos Cerámicos Huecos

El generador de aire caliente representa un servicio auxiliar para el secadero, su balance

térmico se justifica porque es necesario saber qué cantidad de combustible consume el

mismo para luego tenerlo en cuenta en los costos.

Este equipo trabaja con gas natural y su eficiencia energética oscila en un 88,6% debido

principalmente a las siguientes perdidas:

Pérdidas de calor sensible por humos de chimenea (%) = 6,2

Pérdidas de calor por incombustos en la chimenea (%) = 3,2

Pérdidas de calor por perdida en la aislación (%) = 2

Pérdidas totales (%) = 11,4

Si se sabe que el calor que debe aportar el generador de aire caliente es:

Calor aportado por el generador de aire caliente=¿

Si se sabe que se tiene un 11,4% de perdidas entonces el calor real que debe aportar el

generador de aire caliente debe ser ligeramente superior al anteriormente explicitado:

Calor real aportado por el generador de aire caliente=¿

El gas natural cuya composición en su mayoría es CH4, se procederá al cálculo de

combustible y aire necesarios para luego determinar la masa de gases de chimenea.

Si se sabe que se necesitan 400000 kcal/tn de material a cocer, entonces el calor necesario

que debe aportar el combustible será el que se necesita para el material que ingresa a zona

de cocción, o sea F20 menos el agua evaporada en zona de precalentamiento, ya que el

CO2 es deprendido por descomposición del CaCO3 en zona de cocción.

kcal tn kcal

Calor necesario=400000 ∗( 419,99−12,59 ) =162960000

tn día día

El poder calorífico del gas natural es:

kcal

∗1 Nm 3

Nm 3 kcal

P .C . I . gas natural=9,032 =12632,17

0.715 kg kg

Así las tn/día que se necesitarán de combustible serán:

kcal

∗1

día tn

F 24=162960000 =12,90

(

12632,17

kcal

kg

∗1000

kg

tn ) día

La reacción de combustión, teniendo en cuenta las relaciones másicas que resultan de la

ecuación estequiométrica son las siguientes:

CH 4+2 O 2→CO2+2H20

16+64 → 44+36

Vazquez Bada Lucía Jimena Capitulo VPá gina 16

Fábrica de Ladrillos Cerámicos Huecos

Divido x 16

16 64 44 36

+ → +

16 16 16 16

1+4 →2,75+2,25

Así según las relaciones anteriores por cada tn/día de CH4 se necesitarán 4 tn/día de

oxígeno y se producirán 2,75 tn/día de CO2 y 2,25 tn/día de H2O.

tn tn

Consumo teórico de 02=4∗12,90 =51,6

día día

tn tn

Producción de CO 2=2,75∗12,90 =35,48

día día

tn tn

Producción de H 2O=2,25∗12,90 =29,03

día día

Teniendo en cuenta que es necesario un 20% de exceso de oxígeno para una combustión

completa entonces el exceso será:

tn tn

Exceso de O 2=0,2∗51,6 =10,32

día día

tn tn

Masa total de O 2=( 51,6+10,32 ) =61,92

día día

Si lo que se alimenta no es oxígeno puro sino aire, entonces teniendo en cuenta la relación

O2/N2, la masa de aire será:

N 2+O2 → Aire

tn

0,79∗28+0,21∗32=28,84

dia

Si en 28,84 tn/día de aire hay 6,72 tn/día de O2, entonces F23 será:

tn

F 23=265,74

día

En dicha masa de aire hay un contenido de N2 como inerte, el mismo será:

tn tn

Masa de N 2=( 265,74−61,92 ) =203,82

día día

En cuanto a la corriente F27, la misma está constituida por los gases de combustión, es decir

por la producción de CO2 y H2O, la masa evaporada en la zona de precalentamiento, el

exceso de O2 alimentado, el N2 inerte, el CO2 desprendido por descomposición del CaCO3

y una masa de aire que proviene de la zona de enfriamiento, esta última ayuda a mantener la

presión adentro del horno y por ende la temperatura además de ayudar a los quemadores a

una combustión completa

tn

CO 2 combustión=35,48

día

Vazquez Bada Lucía Jimena Capitulo VPá gina 17

Fábrica de Ladrillos Cerámicos Huecos

tn

H 2O combustión=29,03

día

tn

H 2O evaporada en elhorno=12,59

día

tn

Exceso de O 2=10,32

día

tn

Masa de N 2=203,82

día

tn

CO 2 descomposición de CaCO 3=7,39

día

(

Aire de enfriamiento=F 25−F 26= 1460,92

tn

día

−1210,05

tn

día)=250,87

tn

día

tn tn

F 27=( 35,48+29,03+12,59+10,32+203,82+7,39+250,87 ) =549,5

día día

En cuanto a F26, se corresponde con el valor calculado en el balance de energía del

mezclador de aire, entonces este es:

tn

F 26=1210,05

día

Si se sabe que solo se puede recuperar para secadero entre el 20-40% del calor de consumo

del horno se verifica esta condición calculando el calor recuperado para secadero:

Q=m∗cp∗( T −TR )

tn kcal kcal

Q recuperado para el secadero=1210050 ∗0,24 ∗( 270−25 ) ° C=71150940

día kg∗° C día

VI.2.5 Balance térmico del horno túnel

El diseño de un horno túnel consta de tres zonas: precalentamiento, cocción, enfriamiento

Balance energético zona de enfriamiento

A continuación, se explicitarán las

propiedades de las corrientes en la zona de

enfriamiento para luego determinar según el

balance térmico a esta zona que cantidad de

aire se debe alimentar que parte se recupera

para secadero y que masa restante de aire

circula hacia zona de cocción ayudando a

una combustión completa.

Corriente F25

T °=25° C

Vazquez Bada Lucía Jimena Capitulo VPá gina 18

Fábrica de Ladrillos Cerámicos Huecos

kg de vapor de agua

Humedad absoluta=0.01

kg de aire seco

kcal

Cp aire=0.24

kg∗° C

Corriente F26

T ° =270° C

kg de vapor de agua

Humedad absoluta=0.01

kg de aire seco

kcal

Cp aire=0.24

kg∗° C

Masa de ladrillos

La masa de ladrillo que ingresa es la misma que sale ya que cuando las piezas ingresan a

zona de enfriamiento solo disminuyen su temperatura.

Ti=950 ° C

Ti=60 ° C

Si se sabe que en zona de enfriamiento hay 11 vagonetas y que el movimiento de vagonetas

es de 40 min/vagoneta, entonces el ciclo de enfriamiento tarda:

minutos hora

∗1 ∗1

vagonetas vagonetas minutos días días

ciclo de enfriamiento=12 ∗40 =0,333

ciclo 60 24 horas ciclos

Si con el diseño de horno que se hizo en el capítulo siguiente se determinó que para el caso

más general entran 2160 ladrillos en cada vagoneta y que el peso de cada ladrillo es de 6,2

kg, entonces la masa en zona de enfriamiento será:

vagonetas

∗1

ciclo ciclo ladrillos kg kg

Masa de ladrillos=12 ∗2160 ∗6,2 =482594,59

0,333 días vagoneta ladrillo día

Así el calor que es necesario remover del ladrillo es:

Q=m∗Cp∗(Tf −Ti)

kcal

Q=85901837,84

día

Si se sabe que el calor que cede el ladrillo lo toma la masa de aire que se alimenta a zona de

enfriamiento, entonces la masa necesaria de aire será:

tn

F 25=1460,92

día

En cuanto a F26, se corresponde con el valor calculado en el balance de energía del

mezclador de aire, entonces este es:

Vazquez Bada Lucía Jimena Capitulo VPá gina 19

Fábrica de Ladrillos Cerámicos Huecos

tn

F 26=1210,05

día

Si se sabe que solo se puede recuperar para secadero entre el 20-40% del calor de consumo

del horno se verifica esta condición calculando el calor recuperado para secadero:

Q=m∗Cp∗( T −TR )=¿

kcal Kcal

Q recuperado para secadero=1210050∗0,24 ∗( 270−25 ) ° C=71150940

kg∗° C día

Con el valor del calor recuperado para secadero y el valor del consumo del horno, el cual es:

kcal tn kcal

Q consumo del horno=400000 ∗( 419,99−12,59 ) =162960000

tn día día

Se procede a calcular el porcentaje de recuperación a fin de verificar que este oscila entre el

20-40%.

Qrecuperado para el secadero 71150940 tn /día

% de recuperación= = =43,66 %

Qconsumo delhorno 162960000 tn /día

En cuanto al balance total de energía del horno, los calores puestos en juego son los

siguientes:

Energía térmica entrante

Q1=calor aportado por la energía química del combustible

Q2=energía térmica entrante con el material

Q3=energía térmica entrante con el aire de enfriamiento

Q4=energía térmica entrante con el aire p/combustión

Energía térmica saliente

Q5=energía térmica que sale con el material

Q6=energía térmica dispersada por las paredes, techo y compuertas

Q7=energía térmica absorbida por las reacciones químicas

Q8=energía térmica asociada al agua evaporada por el material

Q9=energía térmica del aire recuperado para secadero

Q10=energía térmica perdida por los humos que salen por la chimenea

Q11=energía térmica perdida por los incombustos

Q12=otras perdidas (sinterización, cochura, cambios cristalográficos, etc.)

A continuación, desarrollaremos la energía térmica entrante por tonelada de material a cocer:

Vazquez Bada Lucía Jimena Capitulo VPá gina 20

Fábrica de Ladrillos Cerámicos Huecos

1-Calor aportado por la energía química del combustible

Se sabe que el calor necesario por tonelada de material a cocer es de 400000 kcal/tn, es

decir que Q1 será:

kcal

Q 1=400000

tn

2-Energia térmica entrante con el material

En este caso debemos tener en cuenta la energía térmica que traen consigo los ladrillos y las

vagonetas que ingresan, pero debido a que las vagonetas están a temperatura ambiente

cuando son cargadas con el ladrillo y la temperatura ambiente coincide con la temperatura de

referencia es que las mismas no aportan calor. En cuanto al ladrillo ingresa a 43C, siendo su

capacidad calorífica Cp=0,2 kcal/kg*C. Así el calor por tonelada de ladrillo a cocer será:

kcal kg

Q 2=0,2 ∗1000 ∗( 43−25 ) ° C

kg∗° C tn

Kcal

Q 2=3600

tn

3- Energía térmica entrante con el aire de enfriamiento

Debido a que el aire que ingresa a la zona de enfriamiento del horno se encuentra a 25C y

dicha temperatura coincide con la del estado de referencia, entonces esta corriente no aporta

calor alguno.

Kcal

Q 3=0

tn

4- Energía entrante con el aire p/ combustión

Por las mismas razones que el apartado anterior:

Kcal

Q 4=0

tn

5- Energía térmica que sale con el material

Para el cálculo de este calor es necesario saber que las vagonetas salen a una temperatura

muy superior a la que ingresaron al horno, por ende no solo se debe tener en cuenta la carga

calórica de las piezas sino también de las vagonetas. Teniendo en cuenta que los datos para

ladrillos y vagonetas son los que se explicitan a continuación, luego se calculara la energía

térmica que sale con el material.

Ladrillos

kcal

Cp ladrilo=0.2

kg∗° C

Tf =60 ° C

Carro

Vazquez Bada Lucía Jimena Capitulo VPá gina 21

Fábrica de Ladrillos Cerámicos Huecos

kcal

Cp aire=0.24

kg∗° C

Tf =200 ° C

Kcal

Q 5=Qladrillo +Qaire= (7000+ 42000 )

tn

6- Energía térmica dispersada por techo, paredes y compuertas

Para el cálculo de este calor es necesario aplicar la siguiente formula:

Siendo:

α: coeficiente promedio de intercambio entre la pared y el ambiente

S: área de la superficie externa de pared y/o techo

Tp: temperatura promedio de la superficie de pared y/o techo

Ta: temperatura del aire ambiente

Considerando los siguientes datos luego se calcula la energía térmica dispersada por techo,

paredes y compuertas teniendo en cuenta las dimensiones finales del horno que se

presentaran en el próximo capítulo.

falta

7-Energia térmica absorbida por reacciones químicas

La reacción química que se lleva a cabo en zona de cocción es la descomposición del

CaCO3, la misma da lugar a:

Si se tienen los siguientes datos

Kcal

Q reacción=425

kg de CaCO 3 descompuesto

kg

Masa de CaCO 3=16790

día

tn

Masa de ladrillo a cocer =F 20=419,99

día

Masa de CaCO 3 CaCO3

=39,98 kg de

masa de ladrilllo a cocer tn de material a cocer

Entonces la energía térmica absorbida por reacción química será:

Vazquez Bada Lucía Jimena Capitulo VPá gina 22

Fábrica de Ladrillos Cerámicos Huecos

kcal

Q 7=16991,5

tn

8-Energia térmica asociada al agua evaporada por el material

Para evaporar el agua contenida en el ladrillo se ponen en juego dos calores

Q 8=Qsensible +Qlatente

Los datos necesarios para tal cálculo serán:

kcal

λ=596

kg∗° C

Ti=43° C

Tf =100 ° C

tn

Masa a evaporar=12,59

día

Así la energía térmica asociada al agua evaporada del material es:

kcal

Q=82221270

día

9- Energía térmica del aire recuperado para secadero

T =270 ° C

TR=25° C

kcal

Cp=0,24

kg∗° C

kg

masa de aire=F 26=1210050

día

masa de aire F 26 1210050 kg kg

= = =2881,14

masa de material a cocer F 20 419,99 tn tn

kcal

Q 9=169411,03

tn

10- Energía térmica perdida por los humos que salen por la chimenea

kcal

Cp humos=0,24

kg∗° C

Thumos=120 ° C

TR=25° C

Masa de humos que salen por la chimenea=¿

Vazquez Bada Lucía Jimena Capitulo VPá gina 23

Fábrica de Ladrillos Cerámicos Huecos

kg de humos

=¿

tnde material a cocer

Q 10=¿

falta

11- Energía térmica perdida por los incombustibles

Generalmente las pérdidas por incombustibles representan el 3,2% de la energía térmica

generada por el combustible.

kcal

Q 11=0,032∗Q1=12800

tn

12- Energía térmica por otras pérdidas

Debido a la imposibilidad de determinar los calores absorbidos y necesarios para cada tipo

de transformación es que en los ítems anteriores solo se realizó una estimación de la energía

térmica puesta en juego, un cálculo riguroso resulta casi imposible debido a las innumerables

transformaciones puestas en juego desde que la pieza entra al horno hasta que sale. Es por

esto que para corroborar el balance de energía estableceremos el calor que falta como el

perdido en diversos cambios como cristalografía, contracción, expansión, sinterización,

cochura, etc.

VI.3 Selección de equipos

VI.3.3. Tolva de Recepción

TT-201

Corrientes Descripción Componente t/día

Entradas F1 Arcilla a Tolva 550,02 t/día

Salidas F2 Arcilla Preparada 550,02 t/día

Vazquez Bada Lucía Jimena Capitulo VPá gina 24

Fábrica de Ladrillos Cerámicos Huecos

Fabricante

Tipo/ modelo TRI 6-50

Capacidad 15 - 25 T/h

Capacidad de almacenamiento 3,5 T

Dimensiones 4.990x1.500x1.000 mm

(largo, altura, ancho, peso) 750 Kg

Características (material, Estructura robusta y resistente de acero

espesor, etc) inoxidable.

Especialmente diseñada para recibir y

acumular producto directamente de

camiones o volcadores.

Banda de goma nervada de lata

resistencia.

Baberos de protección de producto.

Bajo consumo eléctrico.

Trampillas de inspección.

Fácil mantenimiento y limpieza.

Marcado CE

Pared lateral opcional para alimentación

por un solo lado.

Posibilidad de poner patas regulables en

altura.

Vazquez Bada Lucía Jimena Capitulo VPá gina 25

Fábrica de Ladrillos Cerámicos Huecos

Potencia 0,9 KW

VI.3.5. Filtro Rodante

TT-201

Corrientes Descripción Componente t/día

Entradas F1 Arcilla a Tolva 550,02 t/día

Salidas F2 Arcilla Preparada 550,02 t/día

V.5 Bibliografía

Vazquez Bada Lucía Jimena Capitulo VPá gina 26

También podría gustarte

- UF1722 - Organización y gestión de las operaciones de cocción de productos cerámicosDe EverandUF1722 - Organización y gestión de las operaciones de cocción de productos cerámicosAún no hay calificaciones

- Ejecución de fábricas para revestir. EOCB0108De EverandEjecución de fábricas para revestir. EOCB0108Aún no hay calificaciones

- Balance de EnergíaDocumento8 páginasBalance de EnergíaLuiz AzpilcuetaAún no hay calificaciones

- Unidad 5 Refigeracion y Aire AcondicionadoDocumento19 páginasUnidad 5 Refigeracion y Aire AcondicionadoDylan PadillaAún no hay calificaciones

- Acabados y remates finales en obra de mampostería, sillería y perpiaño. IEXD0409De EverandAcabados y remates finales en obra de mampostería, sillería y perpiaño. IEXD0409Calificación: 2 de 5 estrellas2/5 (1)

- Emisiones GaseosasDocumento150 páginasEmisiones GaseosasRonald Cardenas100% (1)

- Operaciones UnitariasDocumento341 páginasOperaciones UnitariasPatricio Mix Sepulveda97% (33)

- 2072r 95.en - EsDocumento26 páginas2072r 95.en - EsJonathan Geomar Ortiz OjedaAún no hay calificaciones

- Air Quenching CoolerDocumento8 páginasAir Quenching CoolerVania Portugal100% (1)

- Pasta CerámicaDocumento8 páginasPasta Cerámicalisbeth camachoAún no hay calificaciones

- Reduccion de Energia Con FluoritaDocumento7 páginasReduccion de Energia Con FluoritaLeoncio R. Gilvonio AlegriaAún no hay calificaciones

- Informe Final de Densidad Por El Metodo de Cono de ArenaDocumento23 páginasInforme Final de Densidad Por El Metodo de Cono de ArenaArnaldo Arturo Rivera RospigliosiAún no hay calificaciones

- Concreto Con Polvo de Conchas de Abanico PDFDocumento80 páginasConcreto Con Polvo de Conchas de Abanico PDFfelix effio100% (1)

- Capitulo 6 EQUIPOS-1Documento59 páginasCapitulo 6 EQUIPOS-1BarbyModestiAún no hay calificaciones

- Clase 15 Quimica Del Cemento Pdf2goDocumento38 páginasClase 15 Quimica Del Cemento Pdf2goDaniel CasillasAún no hay calificaciones

- Clase Química Del CementoDocumento35 páginasClase Química Del CementoDANA VALEZKA VASQUEZ GUTIERREZAún no hay calificaciones

- Valorización de Residuos de La Industria Metalúrgica - AvanceDocumento7 páginasValorización de Residuos de La Industria Metalúrgica - AvanceArnold CuchoAún no hay calificaciones

- Ceramica Ahorro de EnergiaDocumento28 páginasCeramica Ahorro de EnergiaIsaac-Paola ThompsonAún no hay calificaciones

- CCS en La Industria Cement Era 1Documento18 páginasCCS en La Industria Cement Era 1Eduardo ArizaAún no hay calificaciones

- Examen Parcial de Siderurgia Teoria Castañeda MalpartidaDocumento10 páginasExamen Parcial de Siderurgia Teoria Castañeda MalpartidaFrankMarkoCastañedaMalpartidaAún no hay calificaciones

- 2 - CerámicasDocumento8 páginas2 - CerámicasALEX_125Aún no hay calificaciones

- 02 Informe de Materiales de ConstruccionDocumento18 páginas02 Informe de Materiales de ConstruccionFermin Flores CcorisapraAún no hay calificaciones

- Informe Cementado de Un Acero SAE 1018Documento8 páginasInforme Cementado de Un Acero SAE 1018Henry DavichoAún no hay calificaciones

- Exámen Parcial SIDERURGIADocumento12 páginasExámen Parcial SIDERURGIAMICHAEL CUETO MERCADOAún no hay calificaciones

- 05 Secado y CocciónDocumento19 páginas05 Secado y CocciónNilo Ivan Castro AstopilloAún no hay calificaciones

- Trabajo 2 - MATERIALES CONGLOMERANTESDocumento20 páginasTrabajo 2 - MATERIALES CONGLOMERANTESbandido171Aún no hay calificaciones

- CerámicosDocumento12 páginasCerámicosCaRlos Corcuera ValderramaAún no hay calificaciones

- Producción Artesanal de LadrillosDocumento12 páginasProducción Artesanal de LadrillosBrandon AlvarezAún no hay calificaciones

- Secado y CoccionDocumento12 páginasSecado y CoccionExon PerezAún no hay calificaciones

- Reparación EflorescenciasDocumento6 páginasReparación EflorescenciasCristian Gaviria RuizAún no hay calificaciones

- Practica 1 LadrilloDocumento11 páginasPractica 1 LadrillosaidAún no hay calificaciones

- Producto Reciclado de Boro en CeramicaDocumento7 páginasProducto Reciclado de Boro en CeramicaLuis Alberto Lopez FloresAún no hay calificaciones

- Composición Quimica de Concreto RefractarioDocumento8 páginasComposición Quimica de Concreto RefractarioGabriel VelasquezAún no hay calificaciones

- Metalurgía Del ZNDocumento20 páginasMetalurgía Del ZNJorge Luis KamaneAún no hay calificaciones

- Fabricacion de RefractariosDocumento53 páginasFabricacion de RefractariosAlejandro OrtizAún no hay calificaciones

- Problemática y Solución Dentro Del Proceso de ProducciónDocumento10 páginasProblemática y Solución Dentro Del Proceso de ProducciónLiiss CarranzaAún no hay calificaciones

- Contaminacion Por CementoDocumento13 páginasContaminacion Por CementoSlayerRimskyAún no hay calificaciones

- Idea de Proyecto de EmprendimientoDocumento9 páginasIdea de Proyecto de EmprendimientoAnonymous DgeLm1nzRUAún no hay calificaciones

- Libro Mat 04 PDFDocumento33 páginasLibro Mat 04 PDFRockicita QuintanillaAún no hay calificaciones

- EnsayoDocumento11 páginasEnsayoEdward PilcoAún no hay calificaciones

- Materiales de Construccion - Trabajo Nº1 - Conglomerados AereosDocumento22 páginasMateriales de Construccion - Trabajo Nº1 - Conglomerados AereosGabriel Eiroa Dela CorteAún no hay calificaciones

- Griferias y SanitariosDocumento9 páginasGriferias y SanitarioscarlosAún no hay calificaciones

- Taller 3 Corte 3Documento29 páginasTaller 3 Corte 3John DuarteAún no hay calificaciones

- Guía de Protección Ambiental Tomo IIDocumento17 páginasGuía de Protección Ambiental Tomo IIJorge VillaseñorAún no hay calificaciones

- Cong Lomer AnteDocumento18 páginasCong Lomer AnterobertcitoAún no hay calificaciones

- 07-2 - AglomerantesDocumento21 páginas07-2 - Aglomerantesezepardo09Aún no hay calificaciones

- TPN°7 Materiales CementososDocumento11 páginasTPN°7 Materiales CementososPablo Monroy (Zurdo)Aún no hay calificaciones

- Dicson Rojas - Semana 3 - Transformación MineraDocumento11 páginasDicson Rojas - Semana 3 - Transformación MineradicsonAún no hay calificaciones

- Tipos de RefractariosDocumento31 páginasTipos de Refractariosאבימיי דור אבימיי דור50% (2)

- Manufactura Del Cemento PórtlandDocumento16 páginasManufactura Del Cemento PórtlandPatricio GarcèsAún no hay calificaciones

- PROTOCOLO (CARBÓN ACTIVADO) WordpadDocumento19 páginasPROTOCOLO (CARBÓN ACTIVADO) WordpadCristhian MorenoAún no hay calificaciones

- Proceso Productivo Del LadrilloDocumento9 páginasProceso Productivo Del LadrilloSonyaChombaAcuñaAún no hay calificaciones

- Procesos Industriales de Obtención de AceroDocumento20 páginasProcesos Industriales de Obtención de AceroPatrick JoelAún no hay calificaciones

- Informe Pastas CerámicasDocumento4 páginasInforme Pastas CerámicasValentina Arenas ArévaloAún no hay calificaciones

- Tecnologia Del ConcretoDocumento19 páginasTecnologia Del ConcretoYamasaki Mezares Condor100% (1)

- Cemento y Concreto 2.1Documento32 páginasCemento y Concreto 2.1Miguel SerranoAún no hay calificaciones

- Informe CerámicosDocumento15 páginasInforme CerámicosJimmy GomezAún no hay calificaciones

- e-MATERIAL CERÁMICODocumento12 páginase-MATERIAL CERÁMICOyaniAún no hay calificaciones

- Fabricacion o Obtencion de CoqueDocumento5 páginasFabricacion o Obtencion de Coqueedy quentaAún no hay calificaciones

- Industria de CementoDocumento20 páginasIndustria de CementoYsaias PMAún no hay calificaciones

- Eco - CementoDocumento11 páginasEco - CementoLuifer VargasAún no hay calificaciones

- Los Cementos. - TCO (Separata)Documento13 páginasLos Cementos. - TCO (Separata)Adolfina Núñez EspinozaAún no hay calificaciones

- Examen Parcial-Siderurgia-Ibazeta Villarreal Kioshi JoelDocumento11 páginasExamen Parcial-Siderurgia-Ibazeta Villarreal Kioshi JoelJoel Ibazeta VillarrealAún no hay calificaciones

- Pastas, morteros, adhesivos y hormigones. EOCB0108De EverandPastas, morteros, adhesivos y hormigones. EOCB0108Aún no hay calificaciones

- Pastas, morteros, adhesivos y hormigones. EOCB0209De EverandPastas, morteros, adhesivos y hormigones. EOCB0209Aún no hay calificaciones

- Pastas, morteros, adhesivos y hormigones. IEXD0409De EverandPastas, morteros, adhesivos y hormigones. IEXD0409Aún no hay calificaciones

- Capítulo 4. LocalizacionDocumento17 páginasCapítulo 4. LocalizacionBarbyModestiAún no hay calificaciones

- Planilla de Turno: Fecha Entrega: 06/11/2021Documento16 páginasPlanilla de Turno: Fecha Entrega: 06/11/2021BarbyModestiAún no hay calificaciones

- Libre RiaDocumento140 páginasLibre RiaBarbyModestiAún no hay calificaciones

- Documento10738748 2Documento8 páginasDocumento10738748 2BarbyModestiAún no hay calificaciones

- Libre RiaDocumento140 páginasLibre RiaBarbyModestiAún no hay calificaciones

- Capitulo 2. Estudio de MercadoDocumento33 páginasCapitulo 2. Estudio de MercadoBarbyModestiAún no hay calificaciones

- PotencialidadDocumento16 páginasPotencialidadCristian PerezAún no hay calificaciones

- Elaboración de Fécula de MandiocaDocumento9 páginasElaboración de Fécula de MandiocaBarbyModestiAún no hay calificaciones

- Manual Del Conductor Particular1Documento118 páginasManual Del Conductor Particular1Eleonora BarchiesiAún no hay calificaciones

- Artefactos Domésticos de Cocción Que Utilizan Combustibles GaseososDocumento11 páginasArtefactos Domésticos de Cocción Que Utilizan Combustibles GaseososBarbyModestiAún no hay calificaciones

- Ciclo 03Documento150 páginasCiclo 03BarbyModestiAún no hay calificaciones

- Receta Trabajo Práctico N 11Documento2 páginasReceta Trabajo Práctico N 11BarbyModestiAún no hay calificaciones

- Cálculo de Bombas y LuminicoDocumento88 páginasCálculo de Bombas y LuminicoBarbyModestiAún no hay calificaciones

- Almid N Agrio de YucaDocumento4 páginasAlmid N Agrio de YucaLarry ChañiAún no hay calificaciones

- 3 Iii PotencialidadDocumento9 páginas3 Iii PotencialidadBarbyModestiAún no hay calificaciones

- 4 CADI y 10 CAEDI Paper 119Documento11 páginas4 CADI y 10 CAEDI Paper 119BarbyModestiAún no hay calificaciones

- Tema 3 RECIRCULACI N GraficasDocumento18 páginasTema 3 RECIRCULACI N GraficasBarbyModestiAún no hay calificaciones

- 31 BPMMandioca MisionesDocumento9 páginas31 BPMMandioca MisionesBarbyModestiAún no hay calificaciones

- T3b RECIRCULACIÓNDocumento23 páginasT3b RECIRCULACIÓNBarbyModestiAún no hay calificaciones

- 5bbb9e54b7884 Verdol C 30Documento1 página5bbb9e54b7884 Verdol C 30BarbyModestiAún no hay calificaciones

- T3b RECIRCULACIÓNDocumento23 páginasT3b RECIRCULACIÓNBarbyModestiAún no hay calificaciones

- Medidas PlantaDocumento25 páginasMedidas PlantaBarbyModestiAún no hay calificaciones

- Capitulo 5 PROCESOS-1Documento26 páginasCapitulo 5 PROCESOS-1BarbyModestiAún no hay calificaciones

- Capitulo 2 ESTUDIO DE MERCADODocumento17 páginasCapitulo 2 ESTUDIO DE MERCADOBarbyModesti100% (1)

- Capitulo 4 LOCALIZACIONDocumento19 páginasCapitulo 4 LOCALIZACIONBarbyModestiAún no hay calificaciones

- Medidas PlantaDocumento25 páginasMedidas PlantaBarbyModestiAún no hay calificaciones

- Medidas PlantaDocumento25 páginasMedidas PlantaBarbyModestiAún no hay calificaciones

- Capitulo 3 POTENCIALIDAD2Documento9 páginasCapitulo 3 POTENCIALIDAD2BarbyModestiAún no hay calificaciones

- (PDF) Ejercicios Secado EnunciadosDocumento3 páginas(PDF) Ejercicios Secado EnunciadosMafer UscangaAún no hay calificaciones

- CLIMASDocumento27 páginasCLIMASEdwin ForeroAún no hay calificaciones

- NTP - 322.PDF Riego Por Estres TermicoDocumento25 páginasNTP - 322.PDF Riego Por Estres TermicoJhonatan MorónAún no hay calificaciones

- Arc 43531 Modulo1TcnicoAuxiliarenMeteorologa..Documento47 páginasArc 43531 Modulo1TcnicoAuxiliarenMeteorologa..Rocio StorniAún no hay calificaciones

- Recup Primer Parcial Tema 2 ClavesDocumento3 páginasRecup Primer Parcial Tema 2 ClavesbelenAún no hay calificaciones

- SECADO Remocion de Agua (Trabajo)Documento30 páginasSECADO Remocion de Agua (Trabajo)Ivan SànchezAún no hay calificaciones

- UNMSM TEORIA AlumnoDocumento157 páginasUNMSM TEORIA AlumnoKevin Anchelía PérezAún no hay calificaciones

- Recepción de Materia PrimaDocumento4 páginasRecepción de Materia PrimaJesus Abram MolinaAún no hay calificaciones

- Estructura Interna de La Tierra y Sus Implicancias para El Territorio ChilenoDocumento14 páginasEstructura Interna de La Tierra y Sus Implicancias para El Territorio ChilenoBarry Vidal BrevisAún no hay calificaciones

- 3ra PresentacionDocumento78 páginas3ra Presentacionrobert100% (3)

- Problemas de CristalizacionDocumento3 páginasProblemas de CristalizacionMarcelo Callapa100% (2)

- Analisis Del CasoDocumento41 páginasAnalisis Del CasoJHEMLAún no hay calificaciones

- 3 Problemas PsicrometriaDocumento6 páginas3 Problemas Psicrometriajustino Ramirez HuamanAún no hay calificaciones

- Acondicionamiento Térmico - Aislación Térmica - Cálculo Del Aislamiento Térmico para Disminuir o Eliminar El Riesgo de Condensación SuperficialDocumento23 páginasAcondicionamiento Térmico - Aislación Térmica - Cálculo Del Aislamiento Térmico para Disminuir o Eliminar El Riesgo de Condensación SuperficialClaudio Ignacio Zurita Millón0% (1)

- Práctica 9 - TermodinámicaDocumento9 páginasPráctica 9 - TermodinámicaGUSTAVO ADOLFO AMAO CONTRERAS0% (1)

- El SecadorDocumento8 páginasEl SecadorAlejandra RoqueAún no hay calificaciones

- Universidad de San Carlos de Guatemala Facultad de Ingeniería Escuela de Ingeniería MecánicaDocumento79 páginasUniversidad de San Carlos de Guatemala Facultad de Ingeniería Escuela de Ingeniería MecánicaLeo RodriguezAún no hay calificaciones

- Laboratorio Relaciones Volumétricas y GravimétricasDocumento17 páginasLaboratorio Relaciones Volumétricas y GravimétricasJuanma Rojas GutierrezAún no hay calificaciones

- T Uide 1730Documento122 páginasT Uide 1730ronald maravi MaraviAún no hay calificaciones

- Clasificación Climática de Acuerdo A PorrutDocumento3 páginasClasificación Climática de Acuerdo A PorrutDiana RodríguezAún no hay calificaciones

- Lixiviación-Técnicas de LixiviaciónDocumento40 páginasLixiviación-Técnicas de Lixiviaciónpiscoron89100% (1)

- Cruz de Evans PDFDocumento38 páginasCruz de Evans PDFOmar BecerrilAún no hay calificaciones

- Taller 1 - Transferencia de Masa 2020 - IIDocumento5 páginasTaller 1 - Transferencia de Masa 2020 - IILaura Cristancho0% (1)

- FT Lanko 901 Mortero TermoaislanteDocumento2 páginasFT Lanko 901 Mortero TermoaislanteParexKlaukolAún no hay calificaciones