Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Mantenimiento Productivo

Mantenimiento Productivo

Cargado por

DIANA0 calificaciones0% encontró este documento útil (0 votos)

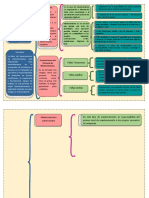

16 vistas1 páginaEste documento describe diferentes tipos de pérdidas de rendimiento que pueden ocurrir en una máquina o proceso de producción. Menciona que las pérdidas pueden ocurrir debido a paradas imprevistas de la máquina, detenciones menores o una velocidad de operación reducida, por ejemplo, debido a suciedad, desgaste o mala programación. También señala que los defectos en el proceso pueden dar lugar a productos defectuosos que deban desecharse.

Descripción original:

MAPA CONCEPTUAL SEIS PERDIDAS DEL MANTENIMIENTO PRODUCTIVO TOTAL

Título original

MANTENIMIENTO PRODUCTIVO

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoEste documento describe diferentes tipos de pérdidas de rendimiento que pueden ocurrir en una máquina o proceso de producción. Menciona que las pérdidas pueden ocurrir debido a paradas imprevistas de la máquina, detenciones menores o una velocidad de operación reducida, por ejemplo, debido a suciedad, desgaste o mala programación. También señala que los defectos en el proceso pueden dar lugar a productos defectuosos que deban desecharse.

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

16 vistas1 páginaMantenimiento Productivo

Mantenimiento Productivo

Cargado por

DIANAEste documento describe diferentes tipos de pérdidas de rendimiento que pueden ocurrir en una máquina o proceso de producción. Menciona que las pérdidas pueden ocurrir debido a paradas imprevistas de la máquina, detenciones menores o una velocidad de operación reducida, por ejemplo, debido a suciedad, desgaste o mala programación. También señala que los defectos en el proceso pueden dar lugar a productos defectuosos que deban desecharse.

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 1

Cuando la máquina

funciona más lento de lo

que debería, la pérdida se

genera, y a veces es

compleja identificarla.

6. Pérdidas por Puesta en Marcha, Cambios o Paradas

Las paradas menores Esto ocurre por: suciedad,

Se trata de la pérdida de representan pérdida de desgaste, mala

disponibilidad de nuestro equipo por rendimiento de la máquina. lubricación, materiales

una razón imprevista. Puede ser, por Algunos ejemplos de deficientes, malas

ejemplo: una falla de corriente, En relación con el razones comunes son: condiciones ambientales e

atascos de la línea de inexperiencia del

cojinete sobrecalentado, rompimiento rendimiento, se presentan

dos pérdidas comunes: producción, flujo de operador.

del motor, falta de operadores o

detenciones menores y producto obstruido, Por lo

materiales, etc. porque supone un

velocidad de operación general, este tipo de

tiempo significativo en el que el

reducida. pérdidas no requieren del

equipo está programado para la

experto en mantenimiento

producción, pero no está funcionando. Algunos ejemplos de estos para resolverse. Es el

ajustes son: la mismo operario el que lo

configuración de resuelve, así que es difícil

programación, la limpieza, ver su impacto.

el tiempo de

calentamiento, el

mantenimiento planificado

y las inspecciones de

calidad.

Pasa cuando recibimos productos, elementos o piezas defectuosas en

alguna etapa de la cadena productiva, incluso si hay un funcionamiento

estable.

5. Defectos en el proceso

La consecuencia es que, muchas veces, los productos deben desecharse

o retroceder a etapas anteriores del proceso, con la pérdida de tiempo

que esto significa.

Se trata de una pérdida de calidad (y de productividad) producida mientras el sistema inicia,

hasta que alcanza un nivel estable.

Este tipo de errores ocurren: cuando encendemos la maquinaria a primera hora, cuando se

genera un cambio o rotación, según el producto a fabricar o cuando la máquina debe apagarse.

También podría gustarte

- Mantenimiento PreventivoDocumento1 páginaMantenimiento PreventivoElisha Carter100% (2)

- Confiabilidad en ProcesosDocumento16 páginasConfiabilidad en ProcesoscateerpillarAún no hay calificaciones

- Tesis Proceso Constructivo Del Puente AtoyacDocumento52 páginasTesis Proceso Constructivo Del Puente Atoyacsinaloa1954100% (1)

- TDR - Auditoria Vial PI-102Documento12 páginasTDR - Auditoria Vial PI-102Luis Enrique Hidalgo Valladares100% (1)

- Tipos de Mantenimiento.Documento5 páginasTipos de Mantenimiento.Edgar CabreraAún no hay calificaciones

- Parcial de Mantenimiento!Documento2 páginasParcial de Mantenimiento!marolysferrerAún no hay calificaciones

- Unidad 3Documento30 páginasUnidad 3Miriam RosarioAún no hay calificaciones

- 5 FallasDocumento177 páginas5 FallasSamuel Ramirez CastañoAún no hay calificaciones

- Vdocuments - MX Fallas TornoDocumento3 páginasVdocuments - MX Fallas TornoEmmanuel Nogales GomezAún no hay calificaciones

- Cuadro Comparativo Pech CerveraDocumento1 páginaCuadro Comparativo Pech CerveraAdrian Pech C.Aún no hay calificaciones

- Act 7Documento2 páginasAct 7Jonathan CoptoAún no hay calificaciones

- Las Seis Grandes PérdidasDocumento7 páginasLas Seis Grandes PérdidasEddo Carrion100% (1)

- Administracion Del Mantenimiento Unidad 4 Mapa MentalDocumento3 páginasAdministracion Del Mantenimiento Unidad 4 Mapa MentalHector SanchezAún no hay calificaciones

- 4.2 Las 6 Grandes Perdidas.Documento4 páginas4.2 Las 6 Grandes Perdidas.Enrique MorenoAún no hay calificaciones

- Ventajas y Desventajas de Los Tipos de MantenimientosDocumento7 páginasVentajas y Desventajas de Los Tipos de MantenimientosJorge Luis Puc CaamalAún no hay calificaciones

- Actividad 3 Cuadro Comparativo Gestión Del Mantenimiento UVMDocumento6 páginasActividad 3 Cuadro Comparativo Gestión Del Mantenimiento UVMjz56djqqh4Aún no hay calificaciones

- Tipos de MantenimientosDocumento2 páginasTipos de MantenimientosNimia Danexy Guillen DuarteAún no hay calificaciones

- Ventajas y Desventajas de Los Tipos de MantenimientosDocumento8 páginasVentajas y Desventajas de Los Tipos de MantenimientosCA PCAún no hay calificaciones

- 23/03/2024 Ing. Jorge E. Gamarra Tolentino 1Documento18 páginas23/03/2024 Ing. Jorge E. Gamarra Tolentino 1crisfe839Aún no hay calificaciones

- Mantenimiento AutonomoDocumento4 páginasMantenimiento AutonomoCristian100% (1)

- Arbol de Problemas y de ObjetivosDocumento17 páginasArbol de Problemas y de ObjetivosalinaAún no hay calificaciones

- Tarea 2 ProcesosDocumento6 páginasTarea 2 ProcesosJai peAún no hay calificaciones

- AMEFDocumento2 páginasAMEFMillán Antonio Karina YanzarethAún no hay calificaciones

- PDF Fallas Torno - CompressDocumento3 páginasPDF Fallas Torno - CompressShyrlaAún no hay calificaciones

- MEP Gestión de Mantenimiento S2 2023Documento32 páginasMEP Gestión de Mantenimiento S2 2023jacastrop3Aún no hay calificaciones

- TPM 6Documento3 páginasTPM 6Lobato García Brenda AlfonsinaAún no hay calificaciones

- Uni4 Act1 Carmen DomínguezDocumento2 páginasUni4 Act1 Carmen DomínguezCARMEN GUADALUPE DOMINGUEZ FRANYUTTIAún no hay calificaciones

- Cuadro Comparativo Gerencia Del MantenimientoDocumento3 páginasCuadro Comparativo Gerencia Del MantenimientoAndrea ValenciaAún no hay calificaciones

- Plan de MantenimientoDocumento2 páginasPlan de MantenimientoRODRIGO ALEJANDRO SALAZAR CARDENASAún no hay calificaciones

- Tipos de MantenimientoDocumento1 páginaTipos de MantenimientoJose ZcAún no hay calificaciones

- 17definir Los Responsables para Un Plan de ContingenciaDocumento4 páginas17definir Los Responsables para Un Plan de ContingenciaJenifer DominguezAún no hay calificaciones

- 11 2 Modelo ContratasDocumento68 páginas11 2 Modelo ContratasJuanAndsAún no hay calificaciones

- Diptico de Mantenimiento CorrectivoDocumento2 páginasDiptico de Mantenimiento CorrectivoCortock GzAún no hay calificaciones

- Parada de Planta Gabriel Albornoz y Geoswald MendozaDocumento36 páginasParada de Planta Gabriel Albornoz y Geoswald MendozaAnonymous qA8mRKAún no hay calificaciones

- Actividad 1 de AprendizajeDocumento4 páginasActividad 1 de AprendizajeZornYah ShinAún no hay calificaciones

- GestionDocumento5 páginasGestionmakyAún no hay calificaciones

- Alcanzar El Zero Downtime v2Documento28 páginasAlcanzar El Zero Downtime v2Carlos Gerardo Becerra GarcíaAún no hay calificaciones

- Mantenimiento para Reducir Costos en Perforadores JumboDocumento56 páginasMantenimiento para Reducir Costos en Perforadores JumboCésar Cusi LazoAún no hay calificaciones

- AMEFDocumento8 páginasAMEFMaria De Lourdes Gutierrez DiazAún no hay calificaciones

- Mantenimiento y Repuestos para Maquinarias PDFDocumento32 páginasMantenimiento y Repuestos para Maquinarias PDFJampier joao Flores estrada100% (1)

- Parkview Hardware Monitoring 2021 Es La 1631634178366Documento2 páginasParkview Hardware Monitoring 2021 Es La 1631634178366mario albertoAún no hay calificaciones

- Clase IvDocumento6 páginasClase IvAlexi VasquezAún no hay calificaciones

- Mantenimiento Electrico-Andrada ThomasDocumento3 páginasMantenimiento Electrico-Andrada Thomasthomas andradaAún no hay calificaciones

- 6 Grandes Pérdidas Del Mantenimiento Productivo TotalDocumento15 páginas6 Grandes Pérdidas Del Mantenimiento Productivo TotalFelix MendozaAún no hay calificaciones

- Mantenimiento y Montaje Electromecanico 1Documento5 páginasMantenimiento y Montaje Electromecanico 1Dario GonzalezAún no hay calificaciones

- Mota Molina Jose Miguel-EntregableDocumento2 páginasMota Molina Jose Miguel-EntregableJOose Miguel MotaAún no hay calificaciones

- Inspeccion MP - HerramientasDocumento1 páginaInspeccion MP - HerramientasDiana Milena AldanaAún no hay calificaciones

- Mapa Mental Diagnostico de FallasDocumento1 páginaMapa Mental Diagnostico de FallasContreras García EfrenAún no hay calificaciones

- Criticidad y Modelos de MantenimientoDocumento4 páginasCriticidad y Modelos de MantenimientoMaria MaldonadoAún no hay calificaciones

- Contabilidad para MejorarDocumento18 páginasContabilidad para MejorarCARLOS AUGUSTO YARIN CARRIZALESAún no hay calificaciones

- Tipos de MantenimienoDocumento2 páginasTipos de MantenimienoMisael Mota CastroAún no hay calificaciones

- Tip Rajadura en ZarandasDocumento1 páginaTip Rajadura en ZarandasJhunior Contreras NeyraAún no hay calificaciones

- Fallas TornoDocumento2 páginasFallas TornoElva Yasmin Soto TorresAún no hay calificaciones

- Cuadro Sinoptico 4Documento4 páginasCuadro Sinoptico 4Samuel Morones100% (1)

- Mantenimiento de MaquinariaDocumento2 páginasMantenimiento de MaquinariaSeguridad y Salud en el trabajoAún no hay calificaciones

- Las Seis Grandes PérdidasDocumento3 páginasLas Seis Grandes PérdidasKatyta RubioAún no hay calificaciones

- Mantenimientos Rosales Garduño Luis MarcoDocumento2 páginasMantenimientos Rosales Garduño Luis MarcoArmando Hernández MarceloAún no hay calificaciones

- Teorías Del MantenimientoDocumento24 páginasTeorías Del Mantenimientoanon_14532936Aún no hay calificaciones

- RCM Mto IiiDocumento6 páginasRCM Mto IiiGuSequeAún no hay calificaciones

- UF2244 - Mantenimiento correctivo de electrodomésticos de gama industrialDe EverandUF2244 - Mantenimiento correctivo de electrodomésticos de gama industrialCalificación: 1 de 5 estrellas1/5 (1)

- Preparación y regulación de los sistemas de alimentación en máquinas de impresión offset. ARGI0109De EverandPreparación y regulación de los sistemas de alimentación en máquinas de impresión offset. ARGI0109Aún no hay calificaciones

- Higiene 4Documento4 páginasHigiene 4DIANAAún no hay calificaciones

- Tarea 1. Estudio Del Trabajo1Documento2 páginasTarea 1. Estudio Del Trabajo1DIANAAún no hay calificaciones

- Tarea 1. Admon 2Documento2 páginasTarea 1. Admon 2DIANAAún no hay calificaciones

- Tarea 2. MedicionDocumento4 páginasTarea 2. MedicionDIANAAún no hay calificaciones

- Tarea 6.1 Desarrollo SustentableDocumento4 páginasTarea 6.1 Desarrollo SustentableDIANAAún no hay calificaciones

- Tarea 3. PlaneacionDocumento25 páginasTarea 3. PlaneacionDIANAAún no hay calificaciones

- Grietas PDFDocumento38 páginasGrietas PDFtojuntoAún no hay calificaciones

- Manual de Laboratorio Fisicoquimica IIDocumento82 páginasManual de Laboratorio Fisicoquimica IIAlejandro CanoAún no hay calificaciones

- Taller Evaluativo ProductividadDocumento2 páginasTaller Evaluativo ProductividadWendy Arraez AlvarezAún no hay calificaciones

- Problemas de Cinematica Cuerpo RigidoDocumento63 páginasProblemas de Cinematica Cuerpo RigidoIbrahim Raouf HusseinAún no hay calificaciones

- Cartas de Postulacion para Hojas de VidaDocumento6 páginasCartas de Postulacion para Hojas de VidaLuis Gerardo UrbinaAún no hay calificaciones

- BOBCAT S175-Leaflet - ES PDFDocumento2 páginasBOBCAT S175-Leaflet - ES PDFJefferson Humbereto Herrera AlfonsoAún no hay calificaciones

- Paper AdministracionDocumento2 páginasPaper AdministracionLeevan BautistaAún no hay calificaciones

- APSD - 202010 - Mecánico de Maquinaria Pesada SEXTODocumento24 páginasAPSD - 202010 - Mecánico de Maquinaria Pesada SEXTOanthonyAún no hay calificaciones

- InformeDocumento4 páginasInformeMarco AntonioAún no hay calificaciones

- Protocolo de Inspección Perimetral EscalerillasDocumento1 páginaProtocolo de Inspección Perimetral EscalerillasNicolas Pastine SepulvedaAún no hay calificaciones

- UNSA - Notas IO2 20181Documento6 páginasUNSA - Notas IO2 20181joseAún no hay calificaciones

- Transporte Ferreo Sena PDFDocumento110 páginasTransporte Ferreo Sena PDFandresAún no hay calificaciones

- RequerimientosDocumento22 páginasRequerimientosagente47capaAún no hay calificaciones

- 1SAJ530000R1100 Umc100 3 UcDocumento4 páginas1SAJ530000R1100 Umc100 3 UcGustavo CharajaAún no hay calificaciones

- Manejo Seguro de MontacargasDocumento32 páginasManejo Seguro de MontacargasGeorge Escriba LozanoAún no hay calificaciones

- Mobil Rarus Serie 400Documento2 páginasMobil Rarus Serie 400JeefAún no hay calificaciones

- Spa SS 410-5783-3 BDocumento81 páginasSpa SS 410-5783-3 BAlejandro Torres PérezAún no hay calificaciones

- Disciplina de Requisitos de RUPDocumento8 páginasDisciplina de Requisitos de RUPFrancisco CerezoAún no hay calificaciones

- Planificación y Control de La ProducciónDocumento10 páginasPlanificación y Control de La ProducciónJasely RomeroAún no hay calificaciones

- Trabajo de Investigacion 2 ModificadoDocumento18 páginasTrabajo de Investigacion 2 Modificadodonkal floresAún no hay calificaciones

- Uady Sueldos1Documento17 páginasUady Sueldos1Wolf SchwartzAún no hay calificaciones

- Resolucion 91-295 de 1991Documento30 páginasResolucion 91-295 de 1991Raúl AraúzAún no hay calificaciones

- Historia Del AceroDocumento36 páginasHistoria Del AceroNabsAún no hay calificaciones

- La Industria de La Construcción - 1Documento13 páginasLa Industria de La Construcción - 1Orlando Hamed Ozambela VásquezAún no hay calificaciones

- CV MIGUEL ESPINOZA 2024-FusionadoDocumento6 páginasCV MIGUEL ESPINOZA 2024-FusionadocarloscesarrioschavezAún no hay calificaciones

- Inventarios Coordinados MultinivelDocumento2 páginasInventarios Coordinados MultinivelValentina GomezAún no hay calificaciones

- Clase 01 Invope IIDocumento34 páginasClase 01 Invope IIOrlando PuellesAún no hay calificaciones

- Talleres Del AutomovilDocumento166 páginasTalleres Del AutomovilJuan Diego RuizAún no hay calificaciones