Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Reporte Medir: Tarea

Cargado por

luis salazarTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Reporte Medir: Tarea

Cargado por

luis salazarCopyright:

Formatos disponibles

TECNOLÓGICO NACIONAL DE MÉXICO

CAMPUS ORIZABA

Tarea:

REPORTE MEDIR

Materia: LEAN SIX SIGMA

PROFESORA:

MARTÍNEZ HERNÁNDEZ LAURA

Grupo y hora:

8bCA 09:00 – 10:00Hrs

Carrera:

Ingeniería Industrial

Integrantes del equipo:

Carrera Reyna Elvira Yoselin

De Aquino López Pedro

Palestino Cerón Albany María

Sánchez Maravilla Juan David

Salazar Serrano Luis Ángel

FECHA: 08/NOV/2021

Lean Six Sigma

CAPITULO 2

Fase Medir

2.1. Definición de parámetros y KPI´s.

1. Espacio disponible en almacén

2. Producto en buen estado.

3. Cantidad de materiales auxiliares dentro de almacén.

2.2. Definición operacional.

El proceso comienza con la identificación de la, persona encargada de requisar los

materiales de la falta de estos, el operador notifica y hasta ahí termina su trabajo.

A continuación el supervisor de área requisa las entregas, tanto el gerente de

producción como el director de sitio deben aprobar las peticiones para que estas

puedan proceder, una vez superado esto el departamento de compras emite la

orden compra. El proveedor lleva la entrega mensual del sitio, el personal del

almacén se encarga de llevar al almacén de material auxiliar y se recibe la factura

con lo que termina el proceso.

2.3. Plan de medición.

.

Ya que el problema es una sobre existencia de materiales auxiliares dentro del

almacén de materiales requeridos, con fines prácticos se realizó un estudio MSA

por atributos para determinar que material pasa y cual no, esto con el fin de que

dentro de cada almacén existan los materiales exactos y no ajenos que ocupen

espacio requerido.

El estudio de medición MSA por atributos se añadirá únicamente con fin practico de

saber si la sobre existencia de materiales auxiliares se debe a que el operador no

sabe distinguir cual material pasa y cual no.

Plan de medición

EMPRESA MSD SALUD ANIMAL MIERCOLES 10 DE NOVIEMBRE DEL 2021.

DATOS A RECABAR:

Referencia: para tener un estudio más completo un experto en el área realizará el

estudio antes que los operadores, con el fin de tener una referencia confiable.

Número de piezas: las piezas a evaluar serán 50.

Cantidad de operadores: se utilizarán 3 evaluadores.

Lean Six Sigma

Evaluación de operadores: La evaluación estará representada por P que significa

que el material pasa y por NP que significa que el material no pasa, es decir que no

pertenece a ese almacén.

Para el registro de los datos se utilizará una hoja de trabajo en Excel y una hoja de

verificación para registra de forma física y virtual los datos de la evaluación, el

responsable de realizar este estudio es el encargado de almacén.

El estudio dará inicio cuando el experto empiece a realizar su evaluación de las 50

piezas como muestra o en este caso; materiales. Una vez que se tengas los datos

de referencia se procede a que cada uno de los 3 operadores realicen la evaluación

de las 50 piezas tres veces, teniendo un total de datos de evaluación igual a 450.

Con toda esta recopilación de datos se procede a meterlos a Minitab donde los

valores serán expresados en informes y graficas que serán analizados para la

interpretación y toma de decisiones.

2.4. Instrumento de recolección de datos.

Hoja de verificación: Descripción

Hoja de datos: Descripción

2.5. Análisis del Sistema de Medición.

Se realizó un estudio MSA por atributos para detectar que material pasaba y cual

no dentro del almacén. Los datos requeridos fueron una referencia de evaluaciones

proporcionadas por un experto en el tema, 50 materiales para el estudio, tres

operadores y sus tres evaluaciones a cada uno de los 50 materiales.

Primero se recolectaron cada uno de los datos en una hoja de Excel y se verificaron

que se cumpliera con todos con una hoja de verificación para que al meterlos en

minitab no faltara alguno.

En minitab se realizó el estudio MSA por atributos colocando los datos recopilados

anteriormente en su respectivo espacio.

Lean Six Sigma

Lo que se obtuvo como resultado al final del estudio fueron los siguientes análisis

de concordancia por atributos:

En el análisis de acuerdo de evaluación nos muestra como el operador A tiene 49

coincidencia de 50 evaluaciones, lo que refleja un 98% de semejanza a la

referencia establecida, por otro lado el operador B tiene un porcentaje de 66% y el

operador C de tan solo el 16%, es preocupante la evaluación por parte del operador

Lean Six Sigma

C ya que su porcentaje de semejanza con forme a la referencia es muy bajo, se

sugiera un inmediato análisis sobre su manera de evaluar y para establecer la

capacitación necesaria.

El análisis de discrepancia arroja que el operador A y B pasaron el producto cuando

se tenía que pasar y no paso el material cuando no se tenía que pasar en un

porcentaje mayor, mientras que el operador C paso producto cuando no se tenía

que pasar.

En cuanto a los porcentajes de Kappa de igual manera los arrojados por el

operador A y B son aceptables pero los del operador C son rechazados.

Lean Six Sigma

Entre cada uno de los evaluadores hay evaluaciones muy distintas, en especial el

evaluador C tiene datos muy distintos tanto a sus compañeros como a la referencia

establecida por lo cual se tomaran medidas sobre este operador para determinar la

mejor opción de mejora.

Lean Six Sigma

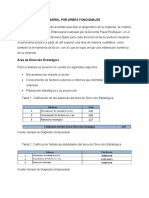

Acuerdo de evaluación NOVIEMBRE 2021

otificado por: EQUIPO NO.2

ombre del producto: MATERIALES AUXILIARES

Individual por evaluador Evaluador vs. el estándar

100 95.0% de IC

100 95.0% de IC

Porcentaje Porcentaje

80 80

Porcentaje

Porcentaje

60 60

40 40

20 20

A B C A B C

Evaluador Evaluador

En esta grafica arrojada por minitab nos muestra como el operador A tuvo un 95%

en promedio de repetitividad lo que indica que dijo que material pasaba y cual no de

una manera casi idéntica a la referencia evaluada por el experto. Lo que indica que

es un 95% efectivo al evaluar los materiales.

En su defecto el operador B y C varían mucho en base a la referencia con sus

evaluaciones por lo cual se recomienda capacitarlos de manera inmediata porque

están introduciendo material auxiliar, lo que puede generar sobre inventario.

Lean Six Sigma

2.6. Estudio de capacidad del proceso.

En el análisis de capacidad se puede notar que el proceso está fuera de los limites

especificación entonces no se encuentra capacidad en el proceso.

2.7. Recolección de datos.

Los primeros datos a recabar fueron los datos de referencia capturados en una hoja

de Excel donde el experto de área realizo el estudio y los datos obtenidos fueron los

siguientes:

Recolección de datos de referencia

1 P 26 NP

2 P 27 NP

3 NP 28 NP

4 P 29 NP

5 P 30 P

6 P 31 P

7 P 32 P

8 NP 33 P

9 NP 34 P

10 P 35 P

11 P 36 P

12 NP 37 P

Lean Six Sigma

13 P 38 NP

14 NP 39 NP

15 P 40 NP

16 NP 41 NP

17 P 42 P

18 NP 43 P

19 P 44 P

20 P 45 P

21 P 46 P

22 P 47 P

23 P 48 P

24 P 49 P

25 NP 50 NP

El experto obtuvo estos resultados en la evaluación de los 50 materiales, cabe

mencionar que estos mismos resultados fueron obtenidos en las siguiente 400

evaluaciones en un patrón de 50.

Posteriormente cada uno de los 3 operadores realizo la evaluación tres veces y los

resultados arrojados fueron los siguientes:

EVALUACIONES

OPERADOR A E1 E2 E3 OPERADOR B E1 E2 E3 OPERADOR C E1 E2 E3

A P P P B P NP NP C NP NP P

A P P P B P P P C NP P NP

A NP NP NP B NP P NP C NP NP NP

A P P P B P P P C P NP P

A P P P B P P P C NP P NP

A P P P B P P P C P NP P

A P P P B P P NP C P P NP

A NP NP NP B NP P NP C NP NP P

A NP NP NP B NP P NP C NP NP NP

A P P P B P P P C NP P P

A P P P B P P P C P NP NP

A NP NP NP B NP NP NP C NP NP P

A P P P B P P P C NP P NP

A NP NP NP B NP NP NP C NP NP P

A P P P B P P P C P P P

A NP NP NP B NP NP NP C P NP P

A P P P B P P P C P P NP

Lean Six Sigma

A NP NP NP B NP NP NP C NP NP NP

A P P P B P P P C P P NP

A P P P B P P P C P P NP

A P P P B NP P P C P P P

A P P P B P P P C P P P

A P P P B P P P C P P NP

A P P P B P P P C P P NP

A NP NP NP B NP P NP C NP NP P

A NP NP NP B P NP NP C NP NP P

A NP NP NP B NP NP NP C NP NP P

A NP NP NP B NP P NP C NP NP P

A NP NP NP B NP NP NP C NP NP NP

A P P P B P P P C P P NP

A P P P B P P P C P P P

A P P P B P P P C NP P P

A P P P B P P P C P P P

A P P P B P NP P C P P NP

A P P P B P NP P C P P NP

A P P P B P NP P C NP P NP

A P P P B P P P C P P P

A NP NP NP B NP NP NP C NP NP NP

A NP NP NP B NP NP NP C P NP NP

A NP NP NP B NP NP NP C P NP NP

A NP NP NP B NP NP NP C P NP NP

A P P P B P P P C P P P

A P P P B P P NP C P NP P

A P P P B P P P C NP P P

A P P P B P P P C P NP NP

A P P P B P P NP C P P P

A P P P B P NP P C P P P

A P P P B P P P C NP NP P

A P P P B P P NP C P P P

A NP NP P B NP P P C P P P

Lean Six Sigma

Lean Six Sigma

2.8. Análisis estadístico de la situación actual.

Acuerdo de evaluación NOVIEMBRE 2021

otificado por: EQUIPO NO.2

ombre del producto: MATERIALES AUXILIARES

Individual por evaluador Evaluador vs. el estándar

100 95.0% de IC

100 95.0% de IC

Porcentaje Porcentaje

80 80

Porcentaje

Porcentaje

60 60

40 40

20 20

A B C A B C

Evaluador Evaluador

En cuanto al estudio de evaluación ya se sabe que el operador A es el más

calificado en realizar las evaluaciones cuando llegan materiales al almacén.

En cuanto a los datos de la tesis la situación actual del proyecto es la siguiente en

base a hechos reales de la actualidad del almacén:

Se identificó que la cantidad real de los materiales auxiliares es de 110 debido a

que todo material que no sea auxiliar fue eliminado del almacén. De estos 110

materiales 52 son materiales compartidos o que pueden ser utilizados por otras

áreas de la misma empresa y los 58 restantes son materiales específicos para cada

una de las zonas de producción.

Meta del proyecto: Reducir el nivel de inventario de materiales auxiliares.

Sistema de medición: Medición de la cantidad de cada material auxiliar ubicado en

el almacén.

Observaciones:

No hay datos disponibles del nivel de inventario que se puedan utilizar como

base.

Muchos materiales fueron sacados del paquete original y puestos juntos en

cajas grandes con una cantidad desconocida.

La disposición actual del almacén no permite determinar la existencia de los

materiales.

Las personas no respetan el orden de entradas y salidas.

Hay demasiados materiales obsoletos en almacén.

Lean Six Sigma

El material obsoleto y los materiales específicos quedaron estrictamente fuera del

proyecto debido a que no cumplen con los criterios necesarios para poder mantener un

control, los materiales específicos son caros y delicados, por lo tanto, estos los manejara

directamente el responsable de cada área y por otra parte están los materiales obsoletos

que son insumos que no se van a mover y que solamente van a aumentar el costo de

nuestro almacén. Estos materiales fueron dirigidos con compras para ver si pueden

regresarlos y cambiarlos por modelos que se manejan en MSD o simplemente se les

buscara alguna utilidad en un área diferente. De un total de 110 materiales se redujo a

una cantidad de 72 lo que en cuestión monetaria significo un cambio de $212,480 mil a

tan solo $169,750 dólares americanos.

Acciones sugeridas:

No solicitar cualquier material auxiliar sin la aprobación del equipo de proyecto.

Utilizar materiales alternativos para las tareas con el fin de evitar la petición.

Aplicar FIFO al ordenamiento de los materiales para poder evitar el caducar de los

materiales.

2.9. Nivel sigma inicial.

Presentar los límites de especificación o tolerancia del proceso, así como el número

de Defectos/ Defectuosos.

El proceso se encuentra en una sigma, obteniendo una muestra total de 450, con

un total de defectos de 170 y un número de oportunidades de defecto por unidad de

uno.

Lean Six Sigma

Lean Six Sigma

También podría gustarte

- Lean Manufacturing y Sus HerramientasDocumento4 páginasLean Manufacturing y Sus HerramientasIsidoro Cavazos RamirezAún no hay calificaciones

- T4A1 Andamio Herramientas de CalidadDocumento9 páginasT4A1 Andamio Herramientas de CalidadTamar evansAún no hay calificaciones

- Ensayo 6 Sigma y TQMDocumento2 páginasEnsayo 6 Sigma y TQMHeidy Melissa TorresAún no hay calificaciones

- Herramientas Del Six SigmaDocumento7 páginasHerramientas Del Six SigmaElvis Anconeira ChecaAún no hay calificaciones

- Vocabulario Six SigmaDocumento7 páginasVocabulario Six SigmashirleyAún no hay calificaciones

- 3.3 Herramientas Lean ManufacturingDocumento7 páginas3.3 Herramientas Lean ManufacturingLuis Demetrio Peralta MadrigalAún no hay calificaciones

- Seis Conceptos para La Efectividad de TQMDocumento6 páginasSeis Conceptos para La Efectividad de TQMEvelin CéspedesAún no hay calificaciones

- AMEF TamalesDocumento12 páginasAMEF TamalesDaniela NetzaAún no hay calificaciones

- 1.4. OPEX (Excelencia en Operaciones)Documento20 páginas1.4. OPEX (Excelencia en Operaciones)JarbeyPoolUcAún no hay calificaciones

- Calculadora KanbanDocumento4 páginasCalculadora KanbanHermes ZamoraAún no hay calificaciones

- Calculo de Nivel 6 Sigma en MinitabDocumento10 páginasCalculo de Nivel 6 Sigma en MinitabMario Ivan Espinoza GarcíaAún no hay calificaciones

- 01 Estrategia de Impacto de Six Sigma PDFDocumento36 páginas01 Estrategia de Impacto de Six Sigma PDFJuan Carlos QuinteroAún no hay calificaciones

- Metodologiasgiles Scrum Kanban XPDocumento46 páginasMetodologiasgiles Scrum Kanban XPSebastian Duque'Aún no hay calificaciones

- Presentación Proyecto DMAICDocumento16 páginasPresentación Proyecto DMAICHector Salazar PerezAún no hay calificaciones

- ISOTools Keynote 2 Lean Six Sigma Raul Molteni GGDocumento41 páginasISOTools Keynote 2 Lean Six Sigma Raul Molteni GGAnonymous I29NP3cAún no hay calificaciones

- Mediciones Six SigmaDocumento28 páginasMediciones Six SigmaMind´s EyesAún no hay calificaciones

- Fases Del Seis SigmaDocumento3 páginasFases Del Seis SigmaJuano MosqueraAún no hay calificaciones

- Ventajas Del Lean ManufacturingDocumento14 páginasVentajas Del Lean ManufacturingComprador BazaresAún no hay calificaciones

- Diagramas, Six SigmaDocumento12 páginasDiagramas, Six SigmaNathaly MartínezAún no hay calificaciones

- Proyecto de Manufactura AvanzadaDocumento2 páginasProyecto de Manufactura AvanzadaAngel JesúsAún no hay calificaciones

- Metodología Lean Six Sigma, Nivel Black BeltDocumento6 páginasMetodología Lean Six Sigma, Nivel Black BeltLuchoAún no hay calificaciones

- Herramientas Livianas Del Sistema Six Sigma QualityDocumento6 páginasHerramientas Livianas Del Sistema Six Sigma QualityEdgar Garcia'Aún no hay calificaciones

- Diagnostico para La Administracion Del Mantenimiento en Una Empresa MarmoleraDocumento29 páginasDiagnostico para La Administracion Del Mantenimiento en Una Empresa Marmolerafred5galv5n5g5mezAún no hay calificaciones

- Manual para Implementar KAIZENDocumento19 páginasManual para Implementar KAIZENjober123Aún no hay calificaciones

- Investigación T1-T2 SimulaciónDocumento7 páginasInvestigación T1-T2 SimulaciónNide VázquezAún no hay calificaciones

- Fase de Definicion - Metodologia Seis SigmaDocumento74 páginasFase de Definicion - Metodologia Seis SigmaEdna Gabriela Ceja SilvaAún no hay calificaciones

- Principios Lean Thinking - InfografíaDocumento2 páginasPrincipios Lean Thinking - InfografíaANTONELLA DEL ROCIO LEON QUINTANILLAAún no hay calificaciones

- Diseños Experimentales SHAININ MERY READocumento9 páginasDiseños Experimentales SHAININ MERY REAMery ElizabethAún no hay calificaciones

- Mapa Lean ManufacturingDocumento1 páginaMapa Lean ManufacturingMao AvilaAún no hay calificaciones

- Six SigmaDocumento25 páginasSix SigmaManuel SotoAún no hay calificaciones

- Calcular La Cantidad de Piezas Por KanbanDocumento10 páginasCalcular La Cantidad de Piezas Por KanbanJosé SalazarAún no hay calificaciones

- 2.1 Introduccion WBDocumento14 páginas2.1 Introduccion WBKarlita Marina Rengifo ReáteguiAún no hay calificaciones

- Lean Manufacturing 3M y 8 Mudas Herramientas para Diagnosticar y MejorarDocumento6 páginasLean Manufacturing 3M y 8 Mudas Herramientas para Diagnosticar y MejorarJim CoryAún no hay calificaciones

- Sesión 3 - Jidoka y Cero DefectosDocumento49 páginasSesión 3 - Jidoka y Cero DefectosAngel Cortez EspinozaAún no hay calificaciones

- Mantenimiento Productivo TotalDocumento31 páginasMantenimiento Productivo TotalValentina Rios AlvarezAún no hay calificaciones

- Flujo Continuo SMEDDocumento16 páginasFlujo Continuo SMEDsebastián droguettAún no hay calificaciones

- Lean Six Sigma en La Industria Aeronáutica Caso de Estudio Ramp Up Disco Fan Leap 1BDocumento156 páginasLean Six Sigma en La Industria Aeronáutica Caso de Estudio Ramp Up Disco Fan Leap 1Bvictor amador mercadoAún no hay calificaciones

- Implementación de Los Pilares Del TPMDocumento3 páginasImplementación de Los Pilares Del TPMMisael MorenoAún no hay calificaciones

- 4 - Requerimientos Del Personal PDFDocumento49 páginas4 - Requerimientos Del Personal PDFLuiyi RamirezAún no hay calificaciones

- 1.3 Planeacion Estrategica HK V18Documento20 páginas1.3 Planeacion Estrategica HK V18Karlita Marina Rengifo ReáteguiAún no hay calificaciones

- Cdio, CTQ, Dfa, DFM, DFSS, Dmadv, Doe, Fmea, Idov, Iso, QFDDocumento11 páginasCdio, CTQ, Dfa, DFM, DFSS, Dmadv, Doe, Fmea, Idov, Iso, QFDjesseniaAún no hay calificaciones

- Flujo de Una Sola PiezaDocumento5 páginasFlujo de Una Sola PiezaI̶g̶n̶a̶c̶i̶o̶ ̶A̶n̶g̶u̶i̶a̶n̶o̶ A̶n̶g̶u̶i̶a̶n̶o̶Aún no hay calificaciones

- Introduccion MRPIIDocumento34 páginasIntroduccion MRPIICesar GomeztagleAún no hay calificaciones

- Aplicación de Herramientas Lean Manufacturing en Los Procesos deDocumento82 páginasAplicación de Herramientas Lean Manufacturing en Los Procesos deandresAún no hay calificaciones

- AndonDocumento16 páginasAndonAnonymous I29NP3c100% (1)

- VSM 1Documento43 páginasVSM 1Leopoldo Rafael Gilsamaniego BaroAún no hay calificaciones

- Mejora ContinuaDocumento23 páginasMejora ContinuaWisky VAN ValquiriaAún no hay calificaciones

- OPEXDocumento27 páginasOPEXgildardoAún no hay calificaciones

- Introducción v.18Documento10 páginasIntroducción v.18Sandra AnissaAún no hay calificaciones

- Lean LexiconDocumento10 páginasLean LexiconJose Alberto Ramirez MoralesAún no hay calificaciones

- One Piece Flow y KanbanDocumento8 páginasOne Piece Flow y KanbanRicardo Aslla FloresAún no hay calificaciones

- NHS Lean Six SigmaDocumento15 páginasNHS Lean Six Sigmaanon_585050652Aún no hay calificaciones

- Six Sigma CursoDocumento9 páginasSix Sigma CursoJesus saenz castroAún no hay calificaciones

- Metodología OSKKK para Realizar Mejora Continua en Una OrganizaciónDocumento3 páginasMetodología OSKKK para Realizar Mejora Continua en Una OrganizaciónAnonymous dQZRlcoLdhAún no hay calificaciones

- DMAIC Actividad 8Documento5 páginasDMAIC Actividad 8Brandon Vidal0% (1)

- Cgeu-239 - Trabajofinal de CalidadDocumento5 páginasCgeu-239 - Trabajofinal de CalidadManuel escanorAún no hay calificaciones

- Actividad 4 Análisis Gage R&R 2021Documento4 páginasActividad 4 Análisis Gage R&R 2021BRN LSAún no hay calificaciones

- Tesis Inventarios RefaccionesDocumento127 páginasTesis Inventarios RefaccionesAlberto PerezAún no hay calificaciones

- Gráficos de Control PDocumento9 páginasGráficos de Control PBryan GallardoAún no hay calificaciones

- Evidencia Final - Análisis, Mejora y Control de Sistemas de CalidadDocumento6 páginasEvidencia Final - Análisis, Mejora y Control de Sistemas de CalidadAlberto BautistaAún no hay calificaciones

- Tarea 1 Luis SalazarDocumento4 páginasTarea 1 Luis Salazarluis salazarAún no hay calificaciones

- ClasesDocumento13 páginasClasesluis salazarAún no hay calificaciones

- EjerciciosDocumento8 páginasEjerciciosluis salazarAún no hay calificaciones

- Tarea 4 TM 7bAC - LUIS - ANGEL - SALAZARDocumento9 páginasTarea 4 TM 7bAC - LUIS - ANGEL - SALAZARluis salazarAún no hay calificaciones

- Tarea 3 TM 7bac Luis Angel SalazarDocumento14 páginasTarea 3 TM 7bac Luis Angel Salazarluis salazarAún no hay calificaciones

- Inv SIPOCDocumento3 páginasInv SIPOCluis salazarAún no hay calificaciones

- Tarea 4 TM 7bAC - LUIS - ANGEL - SALAZARDocumento9 páginasTarea 4 TM 7bAC - LUIS - ANGEL - SALAZARluis salazarAún no hay calificaciones

- Tarea 1 TM 7bAC - LUIS - ANGEL - SALAZARDocumento9 páginasTarea 1 TM 7bAC - LUIS - ANGEL - SALAZARluis salazarAún no hay calificaciones

- EjerciciosfystoDocumento2 páginasEjerciciosfystoluis salazarAún no hay calificaciones

- Tarea 3 TM 7bac Luis Angel SalazarDocumento14 páginasTarea 3 TM 7bac Luis Angel Salazarluis salazarAún no hay calificaciones

- Tarea 2 TM 7bAC - LUIS - ANGEL - SALAZARDocumento10 páginasTarea 2 TM 7bAC - LUIS - ANGEL - SALAZARluis salazarAún no hay calificaciones

- Tarea 1 TM 7bAC - LUIS - ANGEL - SALAZARDocumento9 páginasTarea 1 TM 7bAC - LUIS - ANGEL - SALAZARluis salazarAún no hay calificaciones

- Tarea 2 TM 7bAC - LUIS - ANGEL - SALAZARDocumento10 páginasTarea 2 TM 7bAC - LUIS - ANGEL - SALAZARluis salazarAún no hay calificaciones

- Tarea 3 TM 7bac Luis Angel SalazarDocumento14 páginasTarea 3 TM 7bac Luis Angel Salazarluis salazarAún no hay calificaciones

- Tarea 3 TM 7bac Luis Angel SalazarDocumento14 páginasTarea 3 TM 7bac Luis Angel Salazarluis salazarAún no hay calificaciones

- Ayuda de ExposicionDocumento3 páginasAyuda de Exposicionluis salazarAún no hay calificaciones

- Ayuda Expo de AmefDocumento2 páginasAyuda Expo de Amefluis salazarAún no hay calificaciones

- Examen Unidad 1 LogisticaDocumento14 páginasExamen Unidad 1 Logisticaluis salazarAún no hay calificaciones

- ForoDocumento1 páginaForoluis salazarAún no hay calificaciones

- LSS - Reporte ANALIZAR - Segunda ParteDocumento7 páginasLSS - Reporte ANALIZAR - Segunda Parteluis salazarAún no hay calificaciones

- Expo Ergonomia Unidad 4Documento3 páginasExpo Ergonomia Unidad 4luis salazarAún no hay calificaciones

- Examen Unidad 1 LogisticaDocumento14 páginasExamen Unidad 1 Logisticaluis salazarAún no hay calificaciones

- LSS - Reporte Segunda ParteDocumento11 páginasLSS - Reporte Segunda Parteluis salazarAún no hay calificaciones

- Lss - Reporte DefinirDocumento3 páginasLss - Reporte Definirluis salazarAún no hay calificaciones

- U12. Acuerdo de TransparenciaDocumento28 páginasU12. Acuerdo de TransparenciaRugeromigAún no hay calificaciones

- LSS - Reporte ANALIZARDocumento5 páginasLSS - Reporte ANALIZARluis salazarAún no hay calificaciones

- LSS - Reporte ANALIZARDocumento1 páginaLSS - Reporte ANALIZARluis salazarAún no hay calificaciones

- LSS - Reporte ANALIZARDocumento3 páginasLSS - Reporte ANALIZARluis salazarAún no hay calificaciones

- Cuadro Sinoptico Eq. 5Documento2 páginasCuadro Sinoptico Eq. 5luis salazarAún no hay calificaciones

- Latapi - La Participación de La Sociedad en La Definición de Políticas PúblicasDocumento33 páginasLatapi - La Participación de La Sociedad en La Definición de Políticas PúblicasArleth Ávila BenitoAún no hay calificaciones

- Cac 40Documento6 páginasCac 40Leidy CuAún no hay calificaciones

- Diseño de Cuarto FrioDocumento4 páginasDiseño de Cuarto Friohandru522Aún no hay calificaciones

- Actividad 01 - Figueroa Lazaro Samara Abigail - 1 Ero CDocumento4 páginasActividad 01 - Figueroa Lazaro Samara Abigail - 1 Ero CClodoaldo Figueroa BlasAún no hay calificaciones

- Examen de FórmulasDocumento1 páginaExamen de FórmulasEnma MalvaAún no hay calificaciones

- Antigua GuatemalaDocumento105 páginasAntigua GuatemalaDebora De LeonAún no hay calificaciones

- Puede El Estado Abatir Un Avion Con Inocentes A Bordo para Prevenir Un Atentado KamikazeçDocumento41 páginasPuede El Estado Abatir Un Avion Con Inocentes A Bordo para Prevenir Un Atentado KamikazeçaguavivaAún no hay calificaciones

- La Chispa PDFDocumento301 páginasLa Chispa PDFAnarcanineAún no hay calificaciones

- Analisis de DatosDocumento31 páginasAnalisis de DatosMaria Fernanda Barragan BuenoAún no hay calificaciones

- Obras Hidraulicas: EXAMEN FINAL (2018-2)Documento4 páginasObras Hidraulicas: EXAMEN FINAL (2018-2)MinotramellAún no hay calificaciones

- Guia No. 6 Religion 8 GradoDocumento5 páginasGuia No. 6 Religion 8 GradoJulio Rafael Donado ArizaAún no hay calificaciones

- Se Humilló A Sí MismoDocumento2 páginasSe Humilló A Sí MismoVictor OrtizAún no hay calificaciones

- ACTIVIDAD 14 GerencialDocumento14 páginasACTIVIDAD 14 GerencialJulio Janampa CoronadoAún no hay calificaciones

- Actividad de Puntos Evaluables - Escenario 5 - Teoría Del Equilibrio General-Segundo IntentoDocumento10 páginasActividad de Puntos Evaluables - Escenario 5 - Teoría Del Equilibrio General-Segundo IntentoMADEPICUVAAún no hay calificaciones

- Violencia PsicológicaDocumento4 páginasViolencia PsicológicaEvelyn Deisy Coronado LlempenAún no hay calificaciones

- Lamentablemente Hemos Ignorado El Mensaje de Las Apariciones de La Virgen Maria en Beauraing Antes de Empezar La Guerra Foros de La Virgen Maria PDFDocumento24 páginasLamentablemente Hemos Ignorado El Mensaje de Las Apariciones de La Virgen Maria en Beauraing Antes de Empezar La Guerra Foros de La Virgen Maria PDFcarlos fimbresAún no hay calificaciones

- Examen de Avance - Con Civica ClavesDocumento12 páginasExamen de Avance - Con Civica ClavesJhordy FloresAún no hay calificaciones

- Formato Ins-10 - 2022-2023Documento2 páginasFormato Ins-10 - 2022-2023Profr. Efren Nuñez MataAún no hay calificaciones

- FT - Formato de Checklist de Trabajo en AlturaDocumento2 páginasFT - Formato de Checklist de Trabajo en Alturamarco kurtAún no hay calificaciones

- Guia Aprendizaje 6to Grado Ciencia f3 s11Documento8 páginasGuia Aprendizaje 6to Grado Ciencia f3 s11Juan Carlos CórdovaAún no hay calificaciones

- Medida PreparatoriaDocumento13 páginasMedida PreparatoriaKennedyMoralesMamaniAún no hay calificaciones

- Informe Sobre El SalarioDocumento5 páginasInforme Sobre El SalarioIgnacio Rafael Valdez Rivero100% (1)

- Informe-Atm-2019 - 0063Documento8 páginasInforme-Atm-2019 - 0063liz karina chavez rodriguezAún no hay calificaciones

- Inestabilidad PolíticaDocumento17 páginasInestabilidad PolíticaGalilea0605Aún no hay calificaciones

- 9 Heraclio Bonilla. La Metodología Histórica y Las Ciencias Sociales. Revista Illapa #2, 2008.Documento12 páginas9 Heraclio Bonilla. La Metodología Histórica y Las Ciencias Sociales. Revista Illapa #2, 2008.Rolando Rios ReyesAún no hay calificaciones

- Etiqueta Masónica PDFDocumento38 páginasEtiqueta Masónica PDFJuan Carlos100% (4)

- Paralelo: Detalle Descripccion Norma InternacionalDocumento1 páginaParalelo: Detalle Descripccion Norma InternacionalTesorería Adagios SASAún no hay calificaciones

- Las Tics en El Com. InternacionalDocumento5 páginasLas Tics en El Com. InternacionalJosé Alejandro Pereira SomozaAún no hay calificaciones

- Libros de Lectura Basica PDFDocumento3 páginasLibros de Lectura Basica PDFJaviera LarrainAún no hay calificaciones

- Aportes de Walter Dill ScottDocumento7 páginasAportes de Walter Dill ScottKimberly Blue'sAún no hay calificaciones