Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Sesión 3 - Jidoka y Cero Defectos

Cargado por

Angel Cortez EspinozaDescripción original:

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Sesión 3 - Jidoka y Cero Defectos

Cargado por

Angel Cortez EspinozaCopyright:

Formatos disponibles

Programa Internacional de Formacin

Six Sigma Black Belt

Roberto Minaya V.

Curso: Lean Estrategias y

Herramientas para la aplicacin

Sesin 3

Jidoka y el Cero Defectos

- Mejorando la Calidad y la Productividad -

Roberto Minaya V.

Jidoka y Cero Defectos

SESIN 3

1. Anlisis y Diagnstico del rea de Mantenimiento

2. Indicadores

3. OEE Overall Equipment Effectiveness

4. MTBF

5. MTTF

6. MTTR

7. Otros Indicadores de Mantenimiento

8. Factores Claves para el xito de un Plan de Mantenimiento

9. Mantenimiento Autnomo

10. El significado de calidad en la fuente

11. Dispositivos Poka-Yokes.

12. Caractersticas de un Dispositivo Poka-Yoke

13. Tipos de Sistemas Poka-Yoke

14. Mtodos utilizados en los Sistemas Poka-Yoke

15. El AMEF de proceso

16. Impacto de las fallas en los procesos

17. Identificando oportunidades para la aplicacin de Poka-Yokes..

PRODUCTO DE APRENDIZAJE ESPERADO

SESIN 3

Propone los indicadores de mantenimiento para

una lnea de produccin y definicin de un plan

de trabajo

Manufactura Esbelta

Calidad Costo - Entrega

Estandarizacin (ISO) , 5S, TPM, Produccin Nivelada

Personas Pensamiento Esbelto

Proceso Esbelto, gil

Ideas Kaizen

Eliminacin

Sistemtica del

Desperdicio

JIT

VELOCIDAD

Eliminacin

Sistemtica de

Defectos

JIDOKA

PREVENCION

DE

ERROR

Visin Futura:

EMPRESA CON MANUFACTURA ESBELTA

Andon es una palabra japonesa frecuentemente

utilizada en JIT. Significa linterna de papel, y es un

signo que el operario utiliza para sealar a sus

compaeros, supervisores, una situacin anormal

en la lnea de fabricacin o montaje.

Tableros de Productividad y Andons

EL ACTIVO FIJO COMO OBJETIVO DEL

MANTENIMIENTO

1. Componentes:

Maquinaria de produccin y

servicios

Instalaciones fijas

Edificios, talleres, oficinas

Patios, caminos, campamentos

2. Identificacin: Clasificacin y codificacin

para ubicacin, registro de capital, costo,

fallas, historia.

Divisin en partes, componentes y

repuestos para anlisis de

consumo y abastecimiento.

Agregar en familias, clases, tipos

para anlisis de trabajos de

mantenimiento.

Antecedentes e Historia

Caractersticas tcnicas,

Informacin de Compra

Mantencin, Costos, Fallas.

CURVA DE LA BAERA

LA TASA DE FALLAS EN FUNCION DEL TIEMPO DE OPERACION

Tiempo

Vida til

tasa de fallas constante

Z

O

N

A

D

E

D

E

S

G

A

S

T

E

F

a

l

l

a

s

Ciclo de Vida de un Equipo

Clasificacin de los

Trabajos de Mantenimiento

Trabajos de Mantenimiento

Mantenimiento

correctivo

emergencia

Mantenimiento

preventivo

Mantenimiento

Predictivo

Correctivo

Programado

Modificacin de

diseo

Reparacin

general

OVERHAUL

Reemplazo

por otra

tecnologa

Con base en las

condiciones

Con base en el

tiempo o uso

Anlisis y Diagnstico

Incremente el rendimiento de

los equipos !

Reduzca los costos de

mantenimiento !

Aumente la eficiencia del

personal !

Mejore la produccin !

Reduzca costos por inventario

de repuestos!

Necesidades de la Gerencia

Cuestionamientos...???

Cuntos repuestos compro?

Cmo mejoro el rendimiento?

Cules son los puntos de

mejora?

Cundo debo intervenir el equipo?

Por qu fallo la ltima vez?

Cunto gastamos?

Indicadores MTBF, MTTR y MTTF

MTBF

Mean Time Between Failure

Tiempo promedio que algo funciona hasta que falla y necesita

ser reparado (otra vez)

MTTR

Mean Time To Repair

Tiempo promedio que toma reparar algo despus de una falla

MTTF

Mean Time To Failure

Para algo que no puede ser reparado (Ejemplo: Luminarias)

FIT

Failure In Time

Nmero de fallos esperados por mil millones horas de

funcionamiento de los dispositivos (alambres, conductores)

MTBF = MTTF + MTTR

Ejemplo:

Sin cambios de aceite, el motor de un automvil

puede fallar luego de 150 horas de conduccin en

carretera ese es el MTTF. Asumiendo 6 horas para

quitar y sustituir el motor (MTTR), el MTBF es 150 +

6 = 156 horas

Indicadores MTBF, MTTR y MTTF

MTBF = MTTF + MTTR

Cul mquina merece ms

planificacin de mantenimiento?

MTTF MTTR MTBF

1 200 10 210

2 15 0.5 15.5

3 55 5 60

4 69 9 78

5 22 3 25

6 176 2 178

7 600 2 602

8 5 1 6

9 55 3 58

10 23 1.5 24.5

11 8 0.5 8.5

Horas

Maquina

Indicadores MTBF, MTTR y MTTF

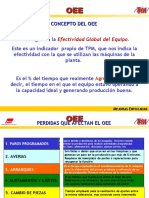

Efectividad Global del Equipo

World Class

85% Lotes

95 % Continuos

Efectividad Global Del Equipo- EGE

1. Descomposturas

2. Cambios y Ajustes

3. Ocio y Paros Menores

4. Velocidad Reducida

5. Defectos y Retrabajo

6. Prdidas por Arranque

y Rendimiento

Disponibilidad =

Desempeo =

Calidad =

T. Disponible T. Muerto

Tiempo Disponible

TCM X # Partes Producidas

Tiempo de Operacin

No. de Partes Prod. Defectos o Retrabajo

No. de Partes Producidas

Seis Prdidas Mayores

EGE (%) = Disponibilidad X Desempeo X Calidad X 100%

Tiempo Disponible: El turno, menos las interrupciones planeadas (fallas de otras mquinas, mantenimientos

programados, etc.)

Tiempo Muerto: Cambio de modelo, Tiempo Muerto de Mquina

TCM: Tiempo Ciclo de Mquina (Tiempo/parte fabricante dato de placa)

Tiempo de Operacin: Tiempo Disponible Tiempo Muerto

Reglas de oro en la definicin de indicadores

1. Los resultados deben medir lo que realmente la empresa espera del

Departamento de Mantenimiento.

2. Los indicadores deben ser representativos y fciles de medir.

3. Los indicadores de resultado deben tener en cuenta a clientes internos.

4. Analice la posibilidad de medir tiempos de ciclos y procesos.

5. Analice indicadores de la competencia (benchmarking).

6. Esfurcese en implantar una cultura de medicin en los tcnicos.

7. Utilice slo e indispensablemente los indicadores que le interesen.

8. Preocpese de involucrar a su equipo en la definicin del indicador.

9. Analice la eficacia de cada indicador.

10. Elimine o cambie aquellos indicadores que lo precisen.

Costo Total de Mantenimiento

Siendo:

CP: el costo de personal (salario y aporte a la

seguridad social).

CM: el costo materiales.

CT: el costo de la tercerizacin.

CD: el costo de depreciacin de los equipos.

CE: el costo por prdida de facturacin.

CE CD CT CM CP CTM

El costo de mantenimiento HA BAJADO en un 17%. !!!

Una forma muy eficaz de reducir costos de mantenimiento (y lamentablemente muchas veces aplicada), es hacer

el mnimo de mantenimiento posible. Las consecuencias inmediatas son muy favorables, pero al mediano y largo

plazo pueden ser Dramticas!

FACTORES

DE

XITO

FACTORES PARA EL XITO DEL MANTENIMIENTO

Definicin de

misin, objetivos y

metas

Ordenar las

prioridades y liderar

sus recursos

Cuantificar el rea y

alcance de su

responsabilidad

Tener capacidad de

riesgo, ser audaz,

agresivo y persistente

para alcanzar metas

Parametrizar el

pasado para

proyectar el futuro

No olvidar que

siempre se es cliente

o proveedor de

alguien

Innovar permanentemente

para ser generadores de un

proceso evolutivo

Mantenimiento Autnomo

Maquina Indicador

EGE

PROCESO DE SOPORTE

Operador

PROCESO OPERATIVO

PROCESO ESTRATGICO

Enfoque Macro:

Equipo Central de Mantenimiento Autnomo

PROCESO ESTRATGICO

Enfoque Macro:

Equipo Central de Mantenimiento Autnomo

Eliminacin de

Fallas Detectadas

Mantenimiento

Preventivo

Stock de

Repuestos

Materiales

de Limpieza

Capacitacin

Especfica Anual

Leccin de un

Punto

Eliminacin de

Fallas Detectadas

Mantenimiento

Preventivo

Stock de

Repuestos

Materiales

de Limpieza

Capacitacin

Especfica Anual

Leccin de un

Punto

Eliminacin de

Fallas Detectadas

Mantenimiento

Preventivo

Stock de

Repuestos

Materiales

de Limpieza

Capacitacin

Especfica Anual

Leccin de un

Punto

1. Ajuste

2. Limpieza

3. Lubricacin

4. Inspeccin

Diaria, Semanal y Mensual

1. Ajuste

2. Limpieza

3. Lubricacin

4. Inspeccin

Diaria, Semanal y Mensual

El operador genera un sentimiento de pertenencia de la mquina con la que todos los das

trabaja, realizando actividades bsicas de mantenimiento.

Una historia sobre la produccin de paracadas

durante la Segunda Guerra Mundial:

Cmo poda decirse a los pilotos que

haba una tasa de error del 3% en los

paracadas que se les entregaba?...

El problema se resolvi finalmente y se

consigui el cero defectos, pidiendo a los

que manufacturaban los paracadas que los

verificasen saltando ellos mismos desde

aeroplanos preparados especialmente para

la ocasin

Reflexin

Poka-Yoke es una palabra japonesa que en

espaol se puede traducir como A prueba

de errores y se refiere a dispositivos,

elementos o sistemas que tienen como

objetivo principal eliminar los defectos en un

producto previniendo los errores antes de

que se presenten.

Es una tcnica de calidad desarrollada por el

Ingeniero japons Shigeo Shingo en los aos

1960s.

Qu es Poka Yoke?

Poka - Evitar

Yokeru - Errores inadvertidos

Proceso

Retroalimentacin

Inspeccin

Retroalimentacin

Tipos de Inspeccin

Inspeccin por Muestreo

Proceso Inspeccin

Muestra y AQLs Muestra y AQLs

Proceso

Retroalimentacin

Inspeccin

Retroalimentacin

Tipos de Inspeccin

Inspeccin al 100%

Proceso Inspeccin

Se prueba cada unidad Se prueba cada unidad

El Cliente: el mejor inspector

Errores Vs. Defectos

El primer paso para lograr cero defectos es distinguir entre errores y defectos.

DEFECTOS son resultados.

ERRORES son las causas de los resultados.

"DEFECTOS Y ERRORES NO SON LO MISMO"

1. Por olvido de la persona

2. Por entendimiento incorrecto o inadecuado

3. Falta de identificacin en el proceso es

inadecuado el que existe

4. Falta de experiencia Novato

5. Por errores a propsito: ignorar reglas polticas

6. Desapercibido. Por descuido pasa por

desapercibido una situacin

7. Lentitud del individuo del proceso

8. Falta de estndares operacionales

9. Sorpresas: Falta de anlisis de todas las situaciones

posibles que se pueden presentar.

10. Intencionales: Falta de conocimiento, capacitacin

e integracin del individuo con la operacin

Tipos de Errores causados por el Hombre

Proceso omitido.

Maquinado defectuosos.

Montaje de piezas defectuoso.

Piezas omitidas.

Piezas equivocadas.

Proceso equivocado (Procesado para otro tem)

Operacin defectuosa.

Ajuste defectuoso.

Setup del equipo defectuoso.

Herramientas y / o Utiles mal preparados.

Diferentes Tipos de Defectos en los

Procesos

Reglas de Oro

Proveedor

Cliente

Proceso

No acepte

defectos

No enve

defectos

No haga

defectos

1

2

3

Organizar y Jerarquizar Defectos

Los defectos detectados durante la inspeccin

visual se clasifican en 3 categoras:

Crtico: probable que pueda acarrear una

condicin insegura al usuario o que infrinja

alguna regulacin obligatoria.

Mayor: reduce la utilidad del producto o hay un

defecto evidente en la apariencia.

Menor: no reduce la utilidad del producto,

pero la calidad del producto difiere del

estndar definido.

Defectos crticos: Sin defectos

crticos, el lote es aceptado

Defectos mayores: AQL 2.5

Defectos menores: AQL 4.0

Inspeccin

Proceso

Proceso

Retroalimentacin

Inspeccin

Proceso

Retroalimentacin

Tipos de Inspeccin

Inspeccin

Subsecuente

Uso de CEP

Inspeccin

Proceso

Tipos de Inspeccin

Auto-inspeccin

Uso de CEP

Inspeccin

Proceso

Inspeccin

Proceso

Prevenir el error

antes del proceso

PROCESO

con CERO

Defectos

Tipos de Inspeccin

Inspeccin en

la Fuente

Retroalimentacin y

accin correctiva

Etapas de la Inspeccin

1. Inspecciones en la fuente.

2. Inspecciones al 100%: Usando simples y baratos

sistemas POKA-YOKE.

3. Accin inmediata: Las operaciones se deben

parar de forma inmediata ante la aparicin de un

error, y NO se deben reanudar, en tanto no se

haya corregido la causa del error.

03 Componentes del Cero Defectos

Aqu es importante tener en cuenta que POKA-YOKE tiene un costo y el

mismo debe estar en relacin con el beneficio que se espera. Cuando se

plantean inspecciones al 100% hay gente que puede alarmarse por el costo

que eso significa. Pero por otra parte cualquier modelo de muestreo, por

definicin, siempre tiene un riesgo de dejar escapar un defecto. Todo

depende de cuanto riesgo pueda correrse

Proceso

controlado

Salida

Proceso

Entradas

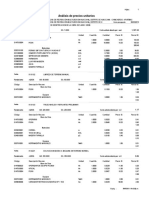

Anlisis de Modo y Efecto de Falla

Efectos

Consecuencias

para el Cliente

Defectos!

Cal es la forma de como falla

mi proceso?

Modo de Falla

Por qu se produce ese falla

en mi proceso?

Causa de Falla

El proceso correcto dar lugar a los resultados correctos

Proceso Propsito del Proceso Defectos

S

e

v

e

r

i

d

a

d

Causa de la

Falla

Control de

Prevencin

O

c

u

r

r

e

n

c

i

a

Control de

Deteccin

D

e

t

e

c

c

i

n

Actividad Responsable Plazo

No llen 0

Hueco Traslucido

Agrietado

Metal Roto

Lnea de Particin

Caucho arrancado

Poste

sobresalido

Sin Poste

Orificio Tapado

Falto Poste

Metal Agrietado

Medida de Poste

Aires

Fundicin

Fundir un metal de

acuerdo a la forma de un

molde

P

r

i

o

r

i

d

a

d

Efectos de la falla Plan de Accin

Modo de Falla

Proceso Mecnismo de la Falla

Anlisis de Modo y Efecto de Falla

El proceso correcto dar lugar a los resultados correctos

Son simples y

baratos.

Son parte del

proceso.

Son puestos cerca

o en el lugar

donde ocurre el

error.

Caractersticas de un Dispositivo Poka-Yoke

Mtodo de Contacto

No tiene que ser de alta tecnologa!

Dispositivos pasivos son a veces el mejor

mtodo. Estos pueden ser tan simples como

espigas de gua o bloques que no permiten

que las partes se ubiquen en la posicin

incorrecta antes de su procesamiento

Disee piezas de forma irregular!

Una pieza de trabajo con un agujero de un

golpe o un fin irregular es un candidato

perfecto para una plantilla pasiva. Este mtodo

indica al operador de inmediato que la parte

que no est en la posicin correcta.

Mtodo de Contacto

Determinar si se ha producido un movimiento o un paso en un proceso. Si el paso

no se ha producido o se ha producido fuera de secuencia, la del sensor seala un

temporizador u otro dispositivo para detener la mquina y el operador de la seal.

Mtodo de Secuencia de Proceso

En este ejemplo, cada paso del ciclo de la mquina est conectada a un tablero de indicadores

y un temporizador. Si cada ciclo de la mquina no se realiza dentro del "tiempo" necesario y

"Secuencia", La luz indicadora de ese paso se encender y la mquina se detendr

Se utiliza cuando se requiere un nmero fijo de operaciones dentro de un

proceso, o cuando un producto tiene un nmero fijo de piezas que se deben

adjuntar a la misma.

Un sensor cuenta el nmero de veces que se utiliza una parte o un proceso

se ha completado y libera la parte slo cuando se alcanza la cantidad

correcta.

Mtodo de Conteo

Paso 1

Describir el defecto en detalle; Visual y

Textual

Determine la tasa de defectos

Paso 2

Identificar el proceso donde el defecto

puede ser detectado por primera vez y

donde se produce

Pasos para elaborar un Poka Yoke

Paso 3

Mapear la secuencia de pasos mediante la

revisin del procedimiento actual.

Paso 4

Observar el proceso (la forma en que se est

haciendo al hecho).

Identificar errores: Vea la diferencia entre los

descrito en el paso 3 y 4

Pasos para elaborar un Poka Yoke

Paso 5

Identifique la causa raz del defecto

Paso 6

Pensar/crear/identificar los dispositivos poka

yoke necesarios para prevenir o detectar las

condiciones de error.

Prueba y Error: pruebe y modifique hasta llegar a

la solucin.

Paso 7

Si funciona, capacite a todos

Pasos para elaborar un Poka Yoke

Impulso por la Direccin

1. Elabore un Plan Piloto (pequeo alcance) y

defina un Coordinador General

2. Demuestre el funcionamiento de un Poka

Yoke simple

3. Explique a la Alta Direccin lo que se puede

lograr (costo, calidad, entrega, seguridad)

4. Defina los Sub Grupos que liderarn el

Cero Defectos y elaborarn el AMEF

5. Capacite a todos los involucrados en el

AMEF y Poka Yoke

6. Elabore el AMEF del Proceso

7. Siga los pasos para implementar poka yokes.

8. Celebre !!

9. Repita los pasos 6, 7 y 8

Reconocimiento y Motivacin

Referencias bibliogrficas

A Study of the Toyota Production System: From an

Industrial Engineering Viewpoint (Produce What Is

Needed, When It's Needed) - Un Estudio del Sistema de

Produccin Toyota desde el punto de vista de un

Ingeniero Industrial (Produce lo que es necesario,

cuando es necesario)

THE TOYOTA WAY: Como el Fabricante Mas Grande

del Mundo Alcanz el xito. Jeffrey K. Liker (2010)

Editorial Norma.

También podría gustarte

- UF1127 - Registro, evolución e incidencias en la producción en fabricación mecánicaDe EverandUF1127 - Registro, evolución e incidencias en la producción en fabricación mecánicaAún no hay calificaciones

- Sí, una aplicación de la Teoría de las Restricciones para analizar los sistemas que nos rodean: Y resolver los conflictos de siempreDe EverandSí, una aplicación de la Teoría de las Restricciones para analizar los sistemas que nos rodean: Y resolver los conflictos de siempreAún no hay calificaciones

- Manual Lean ManufacturingDocumento108 páginasManual Lean ManufacturingOscar MoranAún no hay calificaciones

- Mejora ContinuaDocumento23 páginasMejora ContinuaWisky VAN ValquiriaAún no hay calificaciones

- Sesión 5 - Supermarket - Sistema KanbanDocumento59 páginasSesión 5 - Supermarket - Sistema KanbanAngel Cortez EspinozaAún no hay calificaciones

- 3.3 Herramientas Lean ManufacturingDocumento7 páginas3.3 Herramientas Lean ManufacturingLuis Demetrio Peralta MadrigalAún no hay calificaciones

- Kanban GembaDocumento31 páginasKanban GembaLinda SalasAún no hay calificaciones

- SMEDDocumento26 páginasSMEDJesús Martínez MtzAún no hay calificaciones

- Capitulo 3 TPMDocumento14 páginasCapitulo 3 TPMGustav C. RiosAún no hay calificaciones

- Produccion Ii Lean Manufacturing PDFDocumento270 páginasProduccion Ii Lean Manufacturing PDFCristican17847971Aún no hay calificaciones

- Gemba WalkDocumento2 páginasGemba WalkArturo TorresAún no hay calificaciones

- Clase 5SDocumento82 páginasClase 5SEdgardo RastelliAún no hay calificaciones

- Primitivo Reyes - BB ASQ (2007) - 03 Gestión de Procesos de NegocioDocumento125 páginasPrimitivo Reyes - BB ASQ (2007) - 03 Gestión de Procesos de NegocioDiego Fernando GonzálezAún no hay calificaciones

- TPM Curso Ead TeoriaDocumento169 páginasTPM Curso Ead Teoriajose JacoboAún no hay calificaciones

- Manufactura EsbeltaDocumento30 páginasManufactura EsbeltaAndresGaribayAún no hay calificaciones

- Nueva Medicion OEEDocumento20 páginasNueva Medicion OEEWilliam Enrique Blanco BalzaAún no hay calificaciones

- Lean Manufacturing La Evidencia de Una Necesidad.Documento60 páginasLean Manufacturing La Evidencia de Una Necesidad.Luis Raúl Sanchez AlvaradoAún no hay calificaciones

- JIDOKA Instituto Calidad ParedesDocumento193 páginasJIDOKA Instituto Calidad ParedesAnthonyML100% (2)

- VSM Aplicado A Un ServicioDocumento41 páginasVSM Aplicado A Un ServicioDulce Lucía Lara GarcíaAún no hay calificaciones

- Total Productive Maintenance TPM 2013Documento48 páginasTotal Productive Maintenance TPM 2013Gustavo Arias GarridoAún no hay calificaciones

- Flujo Continuo SMEDDocumento16 páginasFlujo Continuo SMEDsebastián droguettAún no hay calificaciones

- Trabajo Estandar 1Documento15 páginasTrabajo Estandar 1Alex AcostaAún no hay calificaciones

- 1.3 Planeacion Estrategica HK V18Documento20 páginas1.3 Planeacion Estrategica HK V18Karlita Marina Rengifo ReáteguiAún no hay calificaciones

- Manual para Implementar KAIZENDocumento19 páginasManual para Implementar KAIZENjober123Aún no hay calificaciones

- Reporte Medir: TareaDocumento14 páginasReporte Medir: Tarealuis salazarAún no hay calificaciones

- Balanceo de Líneas SOLMADocumento13 páginasBalanceo de Líneas SOLMACesar CarreonAún no hay calificaciones

- Lean ManufacturingDocumento12 páginasLean ManufacturingMauricio Otaiza100% (1)

- Mejoras EnfocadasDocumento59 páginasMejoras EnfocadasEDER ALEXI ILLERA QUINTERO100% (1)

- 1.rompiendo ParadigmasDocumento14 páginas1.rompiendo ParadigmasORLANDORSSAún no hay calificaciones

- SMEDDocumento72 páginasSMEDNicolas Pachon Alvarado100% (1)

- Tesis WCM PDFDocumento131 páginasTesis WCM PDFAnthony PerezAún no hay calificaciones

- Fundamentos Kaizen - USabana 2021 - 1 P1Documento22 páginasFundamentos Kaizen - USabana 2021 - 1 P1Natalia SantiestebanAún no hay calificaciones

- SMEDDocumento32 páginasSMEDDino Salvattore Bruiget GutierrezAún no hay calificaciones

- Smed WCMDocumento23 páginasSmed WCMEff Gara0% (1)

- 4 9trabajoestándarDocumento22 páginas4 9trabajoestándarladylu89Aún no hay calificaciones

- VSM Optimización de ProcesosDocumento14 páginasVSM Optimización de ProcesosHayrol FalconiAún no hay calificaciones

- LoromiDocumento192 páginasLoromiLuis CFAún no hay calificaciones

- Takt Time para Obtener Lean ProductionDocumento14 páginasTakt Time para Obtener Lean ProductionyboniAún no hay calificaciones

- OEEDocumento22 páginasOEECristian Uriel Loredo PalomoAún no hay calificaciones

- 4 y 5 Takt Time y Balanceos de LineasDocumento10 páginas4 y 5 Takt Time y Balanceos de LineasEnrique Borrego Lugo100% (2)

- Trabajo EstandarizadoDocumento3 páginasTrabajo EstandarizadofunchesitoAún no hay calificaciones

- VSMDocumento21 páginasVSMQz Antonio100% (1)

- SMED 1 Una Revolucion en La ProduccionDocumento22 páginasSMED 1 Una Revolucion en La ProduccionJhon EdisonAún no hay calificaciones

- Flujo de Una Sola PiezaDocumento5 páginasFlujo de Una Sola PiezaI̶g̶n̶a̶c̶i̶o̶ ̶A̶n̶g̶u̶i̶a̶n̶o̶ A̶n̶g̶u̶i̶a̶n̶o̶Aún no hay calificaciones

- Kaizen UnoDocumento15 páginasKaizen UnoOfelia GutierrezAún no hay calificaciones

- Conceptos LeanDocumento14 páginasConceptos LeanAnthony Tinoco EsquivelAún no hay calificaciones

- Expo Lean ManufacturingDocumento88 páginasExpo Lean ManufacturingAlan AguilarAún no hay calificaciones

- TPM, AmefDocumento17 páginasTPM, AmefCarlos Javier GiganteAún no hay calificaciones

- Vocabulario Six SigmaDocumento7 páginasVocabulario Six SigmashirleyAún no hay calificaciones

- Control VisualDocumento16 páginasControl VisualEdgardo Rastelli0% (1)

- Modelo Metodologico de Implementacion de Lean ManuDocumento29 páginasModelo Metodologico de Implementacion de Lean ManuFelipe Mora BravoAún no hay calificaciones

- PSP-Lección 18.2 - Mantenimiento Productivo Total TPMDocumento24 páginasPSP-Lección 18.2 - Mantenimiento Productivo Total TPMmilton ochoaAún no hay calificaciones

- Facilitador Lean - MantenimientoDocumento10 páginasFacilitador Lean - MantenimientoRigoberto Elias Vidal MedinaAún no hay calificaciones

- Smed EcuDocumento19 páginasSmed EcumfernandAún no hay calificaciones

- Sistemas de ManufacturaDocumento103 páginasSistemas de ManufacturaDiego Armando Muñoz100% (1)

- Lean VSM, Takt Time y KanbanDocumento54 páginasLean VSM, Takt Time y KanbanDavid Mendoza AissaAún no hay calificaciones

- Programa Lean Six SigmaDocumento6 páginasPrograma Lean Six SigmaLuis Jacome CaceresAún no hay calificaciones

- Mantenimiento Productivo Total Clase 22Documento35 páginasMantenimiento Productivo Total Clase 22SandraAún no hay calificaciones

- Cuestionario TPMDocumento9 páginasCuestionario TPMDTKAún no hay calificaciones

- SantanderDocumento26 páginasSantanderjarry2202100% (2)

- La Era Del Imperialismo-Harry MagdoffDocumento232 páginasLa Era Del Imperialismo-Harry MagdoffAre Arce100% (1)

- Normalizacion de Materiales MetálicosDocumento9 páginasNormalizacion de Materiales MetálicosCristian Camilo Aguirre MarquezAún no hay calificaciones

- Actividad de Aprendizaje 18 .2 (PART 1)Documento4 páginasActividad de Aprendizaje 18 .2 (PART 1)Esteban AriasAún no hay calificaciones

- EWMDocumento20 páginasEWMLawrence Mejia100% (2)

- 2018 Gamarra-OlivasDocumento73 páginas2018 Gamarra-OlivasvermostAún no hay calificaciones

- Taller Costos 2Documento17 páginasTaller Costos 2Yasmith AvilesAún no hay calificaciones

- Elaboración de PerfilesDocumento8 páginasElaboración de PerfilesJCarlos PelaezAún no hay calificaciones

- El Aumento de Los Trabajos de MierdaDocumento10 páginasEl Aumento de Los Trabajos de MierdaChritianoidesthenAún no hay calificaciones

- Posicionamiento y Viabilidad de Exportacion de Infusiones de Hierbas Aromaticas de La Industria IDocumento111 páginasPosicionamiento y Viabilidad de Exportacion de Infusiones de Hierbas Aromaticas de La Industria IJesus MoralesAún no hay calificaciones

- Unidad 4 COSTOSDocumento3 páginasUnidad 4 COSTOSNirvana HernandezAún no hay calificaciones

- Aplicación de Un Sistema Web en El Control de Inventarios para Incrementar La Productividad en La Empresa Sol de América Eirl, 2020Documento54 páginasAplicación de Un Sistema Web en El Control de Inventarios para Incrementar La Productividad en La Empresa Sol de América Eirl, 2020Piero Armanza CoronadoAún no hay calificaciones

- Introduccion A Los CostosDocumento10 páginasIntroduccion A Los CostosMell ZerepAún no hay calificaciones

- Fabricación Del CementoDocumento51 páginasFabricación Del CementoRosana Sialer CamposAún no hay calificaciones

- CV Rolando CanalesDocumento2 páginasCV Rolando CanalesJhonAlexanderGilGuevaraAún no hay calificaciones

- VSM Paper Logistica - FinalDocumento32 páginasVSM Paper Logistica - FinalFernando GuanoAún no hay calificaciones

- Historia JomaraDocumento4 páginasHistoria JomaraFRANCISCOSIAún no hay calificaciones

- Analisis Costos Unitarios Losa MultideportivaDocumento32 páginasAnalisis Costos Unitarios Losa MultideportivaLedith LedithAún no hay calificaciones

- Trabajo 1 - Investigación Operativa Ii - Grupo OptimizadosDocumento14 páginasTrabajo 1 - Investigación Operativa Ii - Grupo Optimizadosjosselyn DCAún no hay calificaciones

- Cap. 4 - Formatos Comerciales - Mayoristas y FabricantesDocumento33 páginasCap. 4 - Formatos Comerciales - Mayoristas y FabricantesHebbyn LazoAún no hay calificaciones

- Catalogo Tele Spa Set12 LR 1Documento8 páginasCatalogo Tele Spa Set12 LR 1Carlos RodriguezAún no hay calificaciones

- EG - Clasificación Arancelaria e IE PDFDocumento62 páginasEG - Clasificación Arancelaria e IE PDFdaniemunozAún no hay calificaciones

- SNEST-AC-PO-003!01!2010 - INSTRUM - DIDACTICA Logistica y Cadena de SuministroDocumento16 páginasSNEST-AC-PO-003!01!2010 - INSTRUM - DIDACTICA Logistica y Cadena de Suministrojuancarrillod9198Aún no hay calificaciones

- Institucion Educativa Tecnica Jose Yemail TousDocumento3 páginasInstitucion Educativa Tecnica Jose Yemail TousMaria Jose Dealba BuelvasAún no hay calificaciones

- Ppap Cuarta Edicion Mayo 2006Documento47 páginasPpap Cuarta Edicion Mayo 2006armandoaldrettAún no hay calificaciones

- Tipos de Procesos ProductivosDocumento5 páginasTipos de Procesos ProductivosMarcosAún no hay calificaciones

- Manual TransformaciónDocumento12 páginasManual TransformaciónKevin MtzAún no hay calificaciones

- Clasificacion de Los Costos Segun Su Aplicacion - Elemento-9 de ContabilidadDocumento44 páginasClasificacion de Los Costos Segun Su Aplicacion - Elemento-9 de ContabilidadGary Ramírez ArceAún no hay calificaciones

- Logistica y Su Importancia Hoy en DiaDocumento15 páginasLogistica y Su Importancia Hoy en DiakikemanoloAún no hay calificaciones

- Dibujo Tecnico IIDocumento88 páginasDibujo Tecnico IIAbel Mamani YupanquiAún no hay calificaciones