Documentos de Académico

Documentos de Profesional

Documentos de Cultura

HEIJUNKA o LA NIVELACION DEL INVENTARIO

Cargado por

Nathaly Jimenez0 calificaciones0% encontró este documento útil (0 votos)

35 vistas5 páginasDerechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

35 vistas5 páginasHEIJUNKA o LA NIVELACION DEL INVENTARIO

Cargado por

Nathaly JimenezCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 5

HEIJUNKA o LA NIVELACION DEL INVENTARIO

La Manufactura Esbelta o Lean Manufacturing tiene 3

Niveles de actuación:

1.- La Demanda

2.- EL Flujo Continuo y

3.- La Nivelación de la Producción

Sobre la Primera, la estuvimos estudiando cuando vimos

el Tema de Pronósticos de Venta, la Segunda tiene que

ver bastante con la Ingeniería de Métodos y con lo que

se llama aquí LOS DESPERDICIOS o Perdidas Silenciosas,

se usan Herramientas como las 5s, Balance de Líneas, las

Técnicas de Cambios Rápidos o SMED, el CEP y AMEF así

como también el Mantenimiento Productivo, Autónomo

entre otros, de todos estos DESPERDICIOS es el Exceso

de Inventario en Proceso uno de los más COSTOSOS, por

lo que en el Tercer Nivel, La Nivelación de la Producción

es a lo que vamos a dedicar esta Clase.

La Nivelación de Producción busca lograr un flujo

continuo de partes en el proceso y a su vez que sea en

cantidades mínimas, la Palabra Japonesa HEIJUNKA,

resume este concepto HEI = PLANO, JUN = NIVEL y KA =

TRANSFORMACION, HEIJUNKA es Nivelar la Producción,

esto se consigue con una Producción Continua y

Eficiente, los Procesos se diseñan para Producir lo que se

necesite cuando se necesite.

El Objetivo es:

1.- En lugar de Fabricar LOTES GRANDES de un Modelo

después de otro, debemos Producir LOTES PEQUEÑOS

de MUCHOS MODELOS en periodos cortos de tiempo.

2.- Promover la reducción de los Tiempos de Cambios y

Preparación –SMED- permitiéndose la entrega de Lotes

Pequeños con mayor frecuencia asegurando la calidad

del Producto

3.- Reducir los Niveles de Inventario en Proceso a los

niveles de satisfacer las necesidades del Cliente.

LOS SISTEMAS DE RODUCCION:

SISTEMA DE EMPUJAR o SISTEMA TRADICIONAL se basa

en el cumplimiento o superación del Pronóstico de

Ventas sin mirar las necesidades reales del Cliente y sin

importar los incrementos del INVENTARIO EN PROCESO

que inevitablemente se crea con las diferentes

capacidades de las máquinas y en las Estaciones de

trabajo por el desbalance respecto al tiempo de ciclo.

SISTEMA DE HALAR o SISTEMA ENFOCADO en el CLIENTE

se basa en Producir lo que el Cliente necesite cuando lo

necesite, se fundamenta en Nivelar la Producción, por la

reducción del tamaño de los LOTES y una mejora

sustancial de los Tiempos de Cambio –aplicación de

SMED- para obtener una reducción importante del nivel

de INVENTARIO EN PROCESO.

La Nivelación de la Producción minimiza o reduce la

Sobreproducción de Producto en Proceso, favorece el

establecimiento del SISTEMA KANBAN que no es más

que la expresión física del SISTEMA DE HALAR, facilita la

producción de mezcla de productos, estos tres requisitos

son los que favorecen la Nivelación de la Producción.

EL SISTEMA KANBAN: También conocido como Sistema

de Supermercados, es un sistema visual, kanban es una

palabra japonesa KN = VISUAL y BAN = TARJETA fue

inventado en Toyota por Shingeo Shingo y Taichi Onno

inspirados en una visita a Estados Unidos, donde por

primera vez visitaban un Supermercado

Aunque para nosotros es algo que siempre hemos visto,

para ellos fue la inspiración para transformar la forma

de ver una Cadena de Producción, se imaginaron que el

Ama de Casa con su carrito haciendo mercado es el

vehículo que está siendo ensamblado y que el recolecta

sus partes, las que ensamblan los operarios, los estantes

con los materiales son los que están en el Supermercado

y estos materiales solo pueden ser surtidos cuando se

han llevado los que allí estaban.

La aparición de la Tarjeta o Kanban es la solución para

que se pueda enviar un mensaje al Proveedor para que

surta de nuevo la línea de Producción

Cuando Edward Demming llevo a Japón una serie de

herramientas y técnicas de Calidad y Control de

Producción e Inventarios, entre ellas el C.E.P y los

Máximos y Mínimos, la fórmula del mínimo stock fue la

que les despertó mayor interés, siempre se ha dicho que

occidente para hablar de Estados Unidos y Europa lo que

manda es la INNOVACION y en Oriente, léase China

Japón y Corea o que manda es la MEJORA o KAIZEN

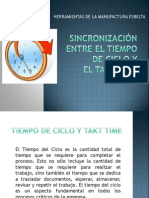

La Fórmula para calcular el número de Tarjetas o

KANBANS es prácticamente la fórmula del mínimo, en

ella el tiempo de reposición se subdivide en el tiempo

estándar puro, también referido al tiempo de ciclo puro

o tiempo takt y el tiempo de desperdicio

La palabra Takt es alemana y aplicable en música para

señalar el compás y sincronización de los instrumentos

en una orquesta, ese tiempo es en verdad el mínimo

necesario para obtener el material, el tiempo de

desperdicio es en cambio todos los desperdicios

asociados en tiempo, generalmente asociados a los 7+1

desperdicios señalados en lean manufacturing

EL Kanban Visual, Kanban de Semáforo y kanban de

Supermercado, es el más sencillo de implementar pues

no se requiere de las Tarjetas, es aplicable cuando las

piezas o unidades de manejo de materiales son grandes

y se pueden asociar a ubicaciones

,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,

Estamos pendientes para hacer en clase una simulación

que ilustre como funciona y la diferencia del sistema de

halar o heijunka y el sistema tradicional de empujar

También podría gustarte

- Kanban: La guía definitiva de la metodología Kanban para el desarrollo de software ágil (Libro en Español/Kanban Spanish Book)De EverandKanban: La guía definitiva de la metodología Kanban para el desarrollo de software ágil (Libro en Español/Kanban Spanish Book)Calificación: 4.5 de 5 estrellas4.5/5 (6)

- Lean ManufacturingDocumento17 páginasLean ManufacturingMichel Gandara100% (2)

- Almohadas CosmosDocumento105 páginasAlmohadas CosmosMike SarmientoAún no hay calificaciones

- UF1126 - Control de la producción en fabricación mecánicaDe EverandUF1126 - Control de la producción en fabricación mecánicaAún no hay calificaciones

- Introducción A La Manufactura EsbeltaDocumento20 páginasIntroducción A La Manufactura EsbeltasurivahoAún no hay calificaciones

- Lean certification. Certificación de un sistema de gestión leanDe EverandLean certification. Certificación de un sistema de gestión leanAún no hay calificaciones

- Actividad 1 de ManufacturaDocumento8 páginasActividad 1 de ManufacturaAlma Cecilia NegreteAún no hay calificaciones

- Unidad 3 Sistemas de Producciã N Esbelta y Justo A TiempoDocumento6 páginasUnidad 3 Sistemas de Producciã N Esbelta y Justo A TiempoAmairany rodriguezAún no hay calificaciones

- HEIJUNKADocumento6 páginasHEIJUNKADayana Reyes Logreira100% (2)

- Manufactura Esbelta DiapositivasDocumento27 páginasManufactura Esbelta DiapositivasANDREWOLAZABALAún no hay calificaciones

- 01 Introducción A WordDocumento6 páginas01 Introducción A WordAlexanDer Hugo MendoZaAún no hay calificaciones

- Tecnica Smed PDFDocumento11 páginasTecnica Smed PDFAnonymous 47g7jJQ5Aún no hay calificaciones

- Sistemas de ManufacturaDocumento7 páginasSistemas de ManufacturaCainobel Smt100% (2)

- Exp-Justo A TiempoDocumento20 páginasExp-Justo A TiempoMarithHa LoPez100% (1)

- Server HP Proliant ML110 G5 PDFDocumento4 páginasServer HP Proliant ML110 G5 PDFdamarcrazyAún no hay calificaciones

- Sistema Jalar-Jalar KanbanDocumento34 páginasSistema Jalar-Jalar KanbanAlonso EspinozaAún no hay calificaciones

- 3.2.3 Taller de Flujo Continuo - ConvideoDocumento38 páginas3.2.3 Taller de Flujo Continuo - ConvideoJosé Mateo Obregón HernándezAún no hay calificaciones

- Expo Lean ManufacturingDocumento88 páginasExpo Lean ManufacturingAlan AguilarAún no hay calificaciones

- Medidas de CapacidadDocumento13 páginasMedidas de CapacidadLuis Angel Vera AlejandroAún no hay calificaciones

- Calculadora Solar 0.6Documento221 páginasCalculadora Solar 0.6gpmirandaAún no hay calificaciones

- Uso de Nuevas Tecnologias en Admon TributariaDocumento31 páginasUso de Nuevas Tecnologias en Admon TributariaspprojectsAún no hay calificaciones

- PRÁCTICA 1 Aviones Papel. Manufactura EsbeltaDocumento11 páginasPRÁCTICA 1 Aviones Papel. Manufactura EsbeltaPedro Gabriel GonzálezAún no hay calificaciones

- Kanban y JIT..Documento32 páginasKanban y JIT..Iván Galarza100% (1)

- Sistema de Produccion ToyoyaDocumento12 páginasSistema de Produccion ToyoyaAmairani SanchezAún no hay calificaciones

- Heijunka Nivelación de La ProducciónDocumento24 páginasHeijunka Nivelación de La Producciónvaleria quintanillaAún no hay calificaciones

- Herramientas Lean ManufacturingDocumento11 páginasHerramientas Lean ManufacturinggilcascarAún no hay calificaciones

- Seminario de Ingenieria 9iia-B Unidad 3 Parte 2Documento22 páginasSeminario de Ingenieria 9iia-B Unidad 3 Parte 2Irving CazaresAún no hay calificaciones

- GuiaExamen1o TecnicasTPMRCMDocumento9 páginasGuiaExamen1o TecnicasTPMRCMCarrizales GerardoAún no hay calificaciones

- Produccion Nivelada HeijunkaDocumento3 páginasProduccion Nivelada HeijunkaDelfino Mendoza CoronaAún no hay calificaciones

- ForoDocumento5 páginasForoKessly CarrascoAún no hay calificaciones

- Morrillo Lopez Yandri (Ing de La Produccion 1) Tarea 4Documento6 páginasMorrillo Lopez Yandri (Ing de La Produccion 1) Tarea 4Maria Jose MoreiraAún no hay calificaciones

- Actividades 4 y 5Documento13 páginasActividades 4 y 5luis lopezAún no hay calificaciones

- Filosofia Smed y Just in TimeDocumento24 páginasFilosofia Smed y Just in TimecruzareliAún no hay calificaciones

- Tecnica SmedDocumento11 páginasTecnica SmedPaulina RamirezAún no hay calificaciones

- Qué Es La Manufactura EsbeltaDocumento20 páginasQué Es La Manufactura Esbeltadiego2185Aún no hay calificaciones

- Logística-Kanban y NivelaciónDocumento29 páginasLogística-Kanban y NivelaciónAcuario.voc.91Aún no hay calificaciones

- Monografia TItulacionDocumento35 páginasMonografia TItulacionEdwin Javier Ortiz RodriguezAún no hay calificaciones

- El Lean Manufacturing y Sus Principales HerramientasDocumento18 páginasEl Lean Manufacturing y Sus Principales HerramientasEma Rangel EstradaAún no hay calificaciones

- Unidad 2 Sistemas de Produccion EsbeltaDocumento40 páginasUnidad 2 Sistemas de Produccion EsbeltaIrving CazaresAún no hay calificaciones

- HeijunkaDocumento9 páginasHeijunkaPedro pérezAún no hay calificaciones

- Medidas de CapacidadDocumento25 páginasMedidas de CapacidadBero BojórquezAún no hay calificaciones

- Justo A TiempoDocumento8 páginasJusto A TiempoJorge Luis Condori TallacaguaAún no hay calificaciones

- 5 Fundamentos Del Sistema de Producción ToyotaDocumento6 páginas5 Fundamentos Del Sistema de Producción ToyotaCrisztian Schrei'Aún no hay calificaciones

- Guia U1Documento3 páginasGuia U1jorge sanchezAún no hay calificaciones

- Ensayo KanbanDocumento4 páginasEnsayo KanbanPaty LópezAún no hay calificaciones

- Actividad 1 Principios de ManufacturaDocumento8 páginasActividad 1 Principios de ManufacturaJosé Frank Gonzalez0% (1)

- Justo A TiempoDocumento8 páginasJusto A TiempoLIZ VENTURA HURTADOAún no hay calificaciones

- Expo Unidad 1 - Manufactura Esbelta-1Documento49 páginasExpo Unidad 1 - Manufactura Esbelta-1ÑuisAún no hay calificaciones

- UPN-Caso Seamana 7Documento2 páginasUPN-Caso Seamana 7Aidan BacaAún no hay calificaciones

- ENSAYODocumento10 páginasENSAYOJulio Daniel Pacheco RamosAún no hay calificaciones

- Sistema de Procesos Justo A Tiempo ..Documento36 páginasSistema de Procesos Justo A Tiempo ..yoxander valecnia quispeAún no hay calificaciones

- Evaluacion Diagnostica ManufacturaDocumento2 páginasEvaluacion Diagnostica Manufacturaexamen70710% (1)

- Takt TimeDocumento3 páginasTakt TimekevinlolololoAún no hay calificaciones

- EQ3 Tiempo Ciclo y Takt Time nrb0g8Documento42 páginasEQ3 Tiempo Ciclo y Takt Time nrb0g8Anonymous XYrojYDzM100% (2)

- KANBANDocumento37 páginasKANBANGerardoAún no hay calificaciones

- Jit-Jidoka-Lean Manufacturing PDFDocumento37 páginasJit-Jidoka-Lean Manufacturing PDFAnt0ni0pAún no hay calificaciones

- Descripción General de La Metodología Kanban y Su ImplementaciónDocumento8 páginasDescripción General de La Metodología Kanban y Su ImplementaciónDiana PortocarreroAún no hay calificaciones

- Justo A TiempoDocumento26 páginasJusto A TiempoMaria Hurtado RoblesAún no hay calificaciones

- Just in TimeDocumento9 páginasJust in TimeNataliaAún no hay calificaciones

- JIT - Operaciones EsbeltasDocumento8 páginasJIT - Operaciones EsbeltasESTUDIANTE DIMAS EDUARDO RODRIGUEZ RUIZAún no hay calificaciones

- Expo Justo A TiempoDocumento35 páginasExpo Justo A TiempoXimena Jimenez TarangoAún no hay calificaciones

- Unidad 2-Aplicación de Tps AnvisaDocumento15 páginasUnidad 2-Aplicación de Tps AnvisaJuan DanielAún no hay calificaciones

- Jit KanbanDocumento2 páginasJit KanbanMiguel OchoaAún no hay calificaciones

- Esbelta UnamDocumento61 páginasEsbelta Unamrogelio825Aún no hay calificaciones

- Lean ManufacturingDocumento5 páginasLean ManufacturingSamy MiguelAún no hay calificaciones

- Libro 2 Contar, Sumar, FiltrosDocumento11 páginasLibro 2 Contar, Sumar, FiltrosJose Manuel CoronadoAún no hay calificaciones

- Adelante Soluciones Financieras SasDocumento2 páginasAdelante Soluciones Financieras SasSergio RomeroAún no hay calificaciones

- La Filosofia Del LenguanjeDocumento20 páginasLa Filosofia Del LenguanjeUrbano VelascoAún no hay calificaciones

- Arenas de FracturaDocumento8 páginasArenas de FracturamatiasAún no hay calificaciones

- Experiencia 2 PDFDocumento9 páginasExperiencia 2 PDFDIEGO2Aún no hay calificaciones

- Logica de Contactos PDFDocumento19 páginasLogica de Contactos PDFOlga Sofia VirguezAún no hay calificaciones

- Inf LatexDocumento4 páginasInf LatexJenny Paulina ImacañaAún no hay calificaciones

- 2022 Aveo Ficha TecnicaDocumento1 página2022 Aveo Ficha TecnicaAlexis IvanAún no hay calificaciones

- Ensayo - Círculo de Deming PDFDocumento3 páginasEnsayo - Círculo de Deming PDFJuan Manuel Garcia Trejo100% (2)

- Previo 1Documento11 páginasPrevio 1RaiLeonAún no hay calificaciones

- Proyecto #1 - Quispe Mercado Luis AngelDocumento37 páginasProyecto #1 - Quispe Mercado Luis AngelLuis Angel MercadoAún no hay calificaciones

- GUIA Tarea 4 Producion Oral.Documento5 páginasGUIA Tarea 4 Producion Oral.Sindy Johanna Mora100% (1)

- Trabajo Final Puente (2022)Documento3 páginasTrabajo Final Puente (2022)Martin GrazianiAún no hay calificaciones

- Procedimiento de Trabajo Seguro en PalomerasDocumento7 páginasProcedimiento de Trabajo Seguro en PalomerasCRISTIAN SMITH FRANCO HENAO50% (2)

- FT Ficha TecnicaDocumento1 páginaFT Ficha Tecnicadaviddc93Aún no hay calificaciones

- Memoria Descriptiva Vias de Comunicacion IDocumento6 páginasMemoria Descriptiva Vias de Comunicacion IBrayan MoncadaAún no hay calificaciones

- CV - FERNANDO RIOS CHUFANDAMAaDocumento18 páginasCV - FERNANDO RIOS CHUFANDAMAaEduardo David Alpiste MarresAún no hay calificaciones

- Pasos de Residencia Metal-Mecanica ITI 27ene2020Documento7 páginasPasos de Residencia Metal-Mecanica ITI 27ene2020Raciel Zarate SanchezAún no hay calificaciones

- Software Controlp Aplicacion Control Procesos 2Documento4 páginasSoftware Controlp Aplicacion Control Procesos 2Norman TerceroAún no hay calificaciones

- Documento Tecnico EditableDocumento46 páginasDocumento Tecnico Editablehospital san antonio manzanaresAún no hay calificaciones

- Modulo 2Documento6 páginasModulo 2GiancarloAún no hay calificaciones

- Guía 1 Partes Del ComputadorDocumento8 páginasGuía 1 Partes Del ComputadorJavier Leonardo Vargas PaezAún no hay calificaciones

- Eso 4 Ciencias Aplicadas A La ActividadDocumento48 páginasEso 4 Ciencias Aplicadas A La ActividadMon Gar100% (1)

- OkDocumento4 páginasOkGiovanni LucioAún no hay calificaciones

- Ingenieria Organizacion Direccion Sistemas ProductivosDocumento6 páginasIngenieria Organizacion Direccion Sistemas ProductivosWilmer RodríguezAún no hay calificaciones