Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Exposicion Manufactura

Exposicion Manufactura

Cargado por

Ernis GomezTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Exposicion Manufactura

Exposicion Manufactura

Cargado por

Ernis GomezCopyright:

Formatos disponibles

Que es JIDOKA?

Es un término de origen japonés. En el mundo del Lean Manufacturing significa

“automatización con un toque humano”. Jidoka permite que el proceso tenga su

propio autocontrol de calidad. Así, por ejemplo, si existe una anormalidad durante el

proceso, este se detendrá ya sea automática o manualmente, impidiendo que las

piezas defectuosas avancen en el proceso. Todo lo contrario, a los

sistemas tradicionales de calidad, en los cuales las piezas son inspeccionadas al

final de su proceso productivo. Jidoka mejora la calidad en el proceso ya que solo

se producirán piezas con cero defectos.

La aplicación del JIDOKA se remonta al año 1900 por Taichi Ohno, al ser usado en

el sistema de producción TOYOTA, Lean Manufacturing y el mantenimiento

productivo total. En aquel entonces, se basaba en autorizar al operario de la

máquina y si en algún caso ocurría un problema en la línea de flujo, el operario

podía parar la línea de flujo. En última instancia las piezas defectuosas no pasarían

a la siguiente estación. Este concepto minimizaría la producción de defectos de

desperdicio, sobre producción y minimizar los desperdicios. También su enfoque es

comprender las causas de los problemas y luego tomar medidas preventivas para

reducirlos.

Para corregir el problema y continuar con la producción se utilizan diferentes

métodos de análisis de causas raíz, como por ejemplo los diagramas de

afinidad, los 5 porqués o el diseño de experimentos.

Una vez localizada la causa raíz del problema, ya podremos establecer soluciones

eficaces para solucionarla y que este suceso no vuelva a ocurrir.

Para finalizar, hay que comentar que tanto en industrias como en servicios, esta

técnica se aplica de distintas formas dependiendo de la creatividad del personal

involucrado, y pudiendo aplicar otras herramientas de calidad en cada uno de los

pasos.

CUATRO PASOS PARA EL JIDOKA

1. Detectar la anormalidad: Estas se pueden detectar tanto en los procesos en

los que intervienen máquinas como en los procesos que intervienen personas. En el

primer caso, se construyen mecanismos dentro de las máquinas, los cuales

detectan anomalías y automáticamente paran la máquina durante el tiempo de

ocurrencia. En el caso de personas, se les da la autoridad para detener una línea

entera de producción.

2. Parar: Se puede pensar que la línea de producción al ocurrir una anomalía

toda la producción entra en una gran parada hasta que el problema sea resuelto. En

realidad, las líneas de producción se pueden dividir en secciones y estas a su vez

en estaciones de trabajo, de forma que cuando una estación de trabajo avisa de su

problema, la línea sigue produciendo, teniendo un tiempo de ciclo para resolver el

problema hasta que la sección de la línea entra en parada.

3. Fijar o corregir la condición anormal: Para volver a este ritmo, usaremos

distintas opciones como pueden ser:

· Poner a funcionar un proceso excepcional, ejemplo, Kanban (sistema de

señal por tarjetas).

· Poner una unidad en estación de re–trabajo.

· Parar la producción hasta que una herramienta rota sea arreglada

4. Investigar la causa raíces instalar las contramedidas: Para investigar la causa

tenemos que bajar al nivel del usuario del proceso para, por ejemplo, a través del

método de “los cinco por qué” encontrar la raíz del problema. Una vez investigado

podemos instalar una solución permanente que haga que este problema no vuelva a

suceder.

NOTA: Kanban es un método para gestionar el trabajo intelectual, con énfasis en la

entrega justo a tiempo, mientras no se sobrecarguen los miembros del equipo.

Jidoka es utilizado en muchas industrias, algunos ejemplos sencillos de este

sistema son:

1. Sensores en ganchos que impiden movimiento de cargas cuando se ha superado

la capacidad máxima.

2. Un robot alimentador de una prensa hidráulica de estampado ubica una chapa

corrida respecto a la matriz, por tanto un sensor detecta la anormalidad e impide

que la prensa opere.

3. Máquinas que trabajan con aire comprimido poseen sensores que detienen las

operaciones al detectar niveles superiores a los permitidos.

4. El sistema andon permite que cuando un operario detecta un error, éste tiene la

oportunidad de informar mediante una señal visual o sonora que ha ocurrido una

anormalidad, pudiendo llegar a parar únicamente esa parte del proceso productivo

en toda la línea de producción.

También podría gustarte

- Manual de Programacion Chevrolet Hasta 2010Documento35 páginasManual de Programacion Chevrolet Hasta 2010Anibal Chaccha Yauri85% (20)

- Formato Evaluacion Agree Ii Delas Guias para ImprimirDocumento4 páginasFormato Evaluacion Agree Ii Delas Guias para ImprimirMaria Amparo Carvajal Gallo100% (1)

- Diagnosis de averías y mantenimiento correctivo de sistemas de automatización industrial. ELEM0311De EverandDiagnosis de averías y mantenimiento correctivo de sistemas de automatización industrial. ELEM0311Calificación: 5 de 5 estrellas5/5 (1)

- JIDOKADocumento6 páginasJIDOKASamir Gutierrez0% (1)

- Metodo JidokaDocumento2 páginasMetodo JidokaRaquelMartinezAún no hay calificaciones

- Andon y JidokaDocumento24 páginasAndon y JidokaTavo Solis100% (2)

- JIDOKADocumento3 páginasJIDOKANelly BlackAún no hay calificaciones

- Metodo JidokaDocumento4 páginasMetodo Jidokajohn jairoAún no hay calificaciones

- Jidoka y AndonDocumento10 páginasJidoka y AndonDavimendovares100% (1)

- JIDOKADocumento27 páginasJIDOKAValentina GomezAún no hay calificaciones

- Jidoka - Manufactura ModernaDocumento14 páginasJidoka - Manufactura ModernaJeffAún no hay calificaciones

- Jidoka EquipocaramelitoDocumento21 páginasJidoka EquipocaramelitoBernardo ValdezAún no hay calificaciones

- Qué Es JidokaDocumento2 páginasQué Es JidokaCamilo HernandezAún no hay calificaciones

- Verificacion de Procesos JidokaDocumento12 páginasVerificacion de Procesos JidokaCarlos Arenas MoralesAún no hay calificaciones

- Que Es JidokaDocumento18 páginasQue Es JidokaJonathan Emanuel Bastian PerezAún no hay calificaciones

- Modelo JidokaDocumento3 páginasModelo JidokaLiliana TovarAún no hay calificaciones

- JidokaDocumento4 páginasJidokaJulio MercadoAún no hay calificaciones

- JidokaDocumento5 páginasJidokaYtalo MaldonadoAún no hay calificaciones

- JIDOKADocumento3 páginasJIDOKArio007Aún no hay calificaciones

- Jidoka AutomatizacionDocumento3 páginasJidoka AutomatizacioniorifoarAún no hay calificaciones

- Expo CalidaddDocumento2 páginasExpo CalidaddJessica TéllezAún no hay calificaciones

- Jidoka InfoDocumento10 páginasJidoka InfomarcoAún no hay calificaciones

- Analisis JidokaDocumento5 páginasAnalisis JidokaLuis MedinaAún no hay calificaciones

- Metodo JidokaDocumento2 páginasMetodo JidokaRaquelMartinezAún no hay calificaciones

- JIDOKADocumento4 páginasJIDOKAMiguel SánchezAún no hay calificaciones

- Jidoka y HeijunkaDocumento5 páginasJidoka y HeijunkaD Alan Lopez100% (1)

- JidokaDocumento6 páginasJidokajetzajetAún no hay calificaciones

- JIDOKADocumento2 páginasJIDOKACarlos Chemo Molina TiradoAún no hay calificaciones

- HEIJUNKADocumento8 páginasHEIJUNKAEduardo Turru HuertaAún no hay calificaciones

- JIDOKADocumento9 páginasJIDOKARoberto MazariegosAún no hay calificaciones

- Ventajas y DesventajasDocumento2 páginasVentajas y DesventajasYaneth Castillo SinchitulloAún no hay calificaciones

- JIDOKADocumento9 páginasJIDOKAFRe Eddys100% (1)

- JIDOKADocumento3 páginasJIDOKABru SosaAún no hay calificaciones

- Detectar El Defecto. Se Puede Detectar Automáticamente (Por Ejemplo Con Sensores) oDocumento2 páginasDetectar El Defecto. Se Puede Detectar Automáticamente (Por Ejemplo Con Sensores) oJOSE JAVIER ZAYAS ALDAYAún no hay calificaciones

- Triptico JidokaDocumento2 páginasTriptico JidokaRaul Paitan FierroAún no hay calificaciones

- Herramientas Del Lean Manufacturing, Tema 6, JIDOKADocumento20 páginasHerramientas Del Lean Manufacturing, Tema 6, JIDOKAEddy PomariAún no hay calificaciones

- JIDOKADocumento19 páginasJIDOKAJuan Diego MoyaAún no hay calificaciones

- Investigacion TopicosDocumento14 páginasInvestigacion TopicosSergio OrtizAún no hay calificaciones

- JIDOKADocumento4 páginasJIDOKAAlejo OrtiizAún no hay calificaciones

- Piedras Negras Coahuila 16 de Abril de 2023Documento6 páginasPiedras Negras Coahuila 16 de Abril de 2023Andrea P.Aún no hay calificaciones

- CLAVES DEL EXITO ToyotaDocumento12 páginasCLAVES DEL EXITO ToyotaDaniel ParadaAún no hay calificaciones

- Poka YokeDocumento6 páginasPoka YokeCA PCAún no hay calificaciones

- Los Bandidos de La ESCIHUDocumento32 páginasLos Bandidos de La ESCIHUFrancisco GarciaAún no hay calificaciones

- Shigeo ShingoDocumento6 páginasShigeo ShingoKike PrietoAún no hay calificaciones

- JidokaDocumento5 páginasJidokanorman arielAún no hay calificaciones

- Módulo 6 Poka YokeDocumento48 páginasMódulo 6 Poka YokemscarreraAún no hay calificaciones

- Producción Esbelta Sem 07 - 2022 PDFDocumento36 páginasProducción Esbelta Sem 07 - 2022 PDFANA PAULAAún no hay calificaciones

- PreguntasDocumento10 páginasPreguntasgiakomoAún no hay calificaciones

- Shigeo ShingoDocumento7 páginasShigeo ShingoGabriela GutiierrezAún no hay calificaciones

- Instituto TecnolÓgico de PachucaDocumento23 páginasInstituto TecnolÓgico de PachucaiorifoarAún no hay calificaciones

- La Filosofía JidokaDocumento2 páginasLa Filosofía JidokaJesus Jose M.AAún no hay calificaciones

- JidokaDocumento4 páginasJidokaG. SAVI.Aún no hay calificaciones

- Guía 9 Poka YokeDocumento3 páginasGuía 9 Poka YokeluisAún no hay calificaciones

- Equipo 1 JidokaDocumento11 páginasEquipo 1 JidokaMiguel Angel de VicenteAún no hay calificaciones

- Shigeo Shingo BibliografiaDocumento14 páginasShigeo Shingo BibliografiaAlan GFAún no hay calificaciones

- JidokaDocumento6 páginasJidokaDIANA XIMENA CASTILLO VANEGASAún no hay calificaciones

- Enfoque JidokaDocumento5 páginasEnfoque JidokaDiego JoyaAún no hay calificaciones

- Shigeo ShingoDocumento5 páginasShigeo ShingoawesoAún no hay calificaciones

- Poka-Yoke y JidokaDocumento17 páginasPoka-Yoke y JidokaJesusIsaacRamirezAún no hay calificaciones

- 4 HerramientasDocumento26 páginas4 HerramientasYaquelin Hinojosa BalderasAún no hay calificaciones

- Método JIDOKA.: ProducciónDocumento9 páginasMétodo JIDOKA.: Producciónm saAún no hay calificaciones

- Montaje y puesta en marcha de sistemas robóticos y sistemas de visión, en bienes de equipo y maquinaria industrial. FMEE0208De EverandMontaje y puesta en marcha de sistemas robóticos y sistemas de visión, en bienes de equipo y maquinaria industrial. FMEE0208Calificación: 5 de 5 estrellas5/5 (2)

- Práctica de Micrometros MetrologíaDocumento8 páginasPráctica de Micrometros MetrologíaErnis GomezAún no hay calificaciones

- Práctica de Calibradores MetrologíaDocumento8 páginasPráctica de Calibradores MetrologíaErnis GomezAún no hay calificaciones

- Programa de MetrologíaDocumento2 páginasPrograma de MetrologíaErnis GomezAún no hay calificaciones

- Litio MetodologiaDocumento3 páginasLitio MetodologiaErnis GomezAún no hay calificaciones

- Tesis LitioDocumento17 páginasTesis LitioErnis GomezAún no hay calificaciones

- Dialnet DeterminacionDeLaEficienciaDeCampoParaElSistemaDeM 5006282Documento5 páginasDialnet DeterminacionDeLaEficienciaDeCampoParaElSistemaDeM 5006282Diego Alejandro Peña LopezAún no hay calificaciones

- Nivel IV Leccion 1 Infografía 1 Catálogo de ServiciosDocumento2 páginasNivel IV Leccion 1 Infografía 1 Catálogo de ServiciosHeber PerezAún no hay calificaciones

- E.T. FIC (Estructuras)Documento40 páginasE.T. FIC (Estructuras)Angelica Avila VazquesAún no hay calificaciones

- ¿Que Es Un Módulo Educativo y Cuál Es La Estructura Básica Que Lo ComponeDocumento10 páginas¿Que Es Un Módulo Educativo y Cuál Es La Estructura Básica Que Lo ComponeWendy Nathaly Agüero RivarolaAún no hay calificaciones

- Plan Operativo AnualDocumento6 páginasPlan Operativo AnualYajaira RamirezAún no hay calificaciones

- MC2-MAQ-PETS-061Ver.02 MANTENIMIENTO FILTRO LAROX DE COBRE C2Documento34 páginasMC2-MAQ-PETS-061Ver.02 MANTENIMIENTO FILTRO LAROX DE COBRE C2Jesus amésquitaAún no hay calificaciones

- Informe 4 - Electrónica Análogica y Digital (Compuertas Lógicas)Documento5 páginasInforme 4 - Electrónica Análogica y Digital (Compuertas Lógicas)cristian sarabiaAún no hay calificaciones

- Semana15 1 Guía Práctica 7 Trabajo Final de BME PDFDocumento2 páginasSemana15 1 Guía Práctica 7 Trabajo Final de BME PDFLuiz JlAún no hay calificaciones

- Rea - Lab 1.1 - Instalación de La Máquina Virtual de La Estación de Trabajo CyberOps (1) (Recuperado Automáticamente)Documento9 páginasRea - Lab 1.1 - Instalación de La Máquina Virtual de La Estación de Trabajo CyberOps (1) (Recuperado Automáticamente)Enrique RehaAún no hay calificaciones

- P0017 - Poncho MASIEL Con Candelabro y CapuchaDocumento10 páginasP0017 - Poncho MASIEL Con Candelabro y CapuchaLoreto Stack0% (1)

- Actividad Evaluativa Eje 2-Cuadro de Mando IntegralDocumento9 páginasActividad Evaluativa Eje 2-Cuadro de Mando IntegralDaniela Alejandra Aguja SanchezAún no hay calificaciones

- Ficha de Trabajo # 03 Estudio de MercadoDocumento4 páginasFicha de Trabajo # 03 Estudio de MercadoSimon ClaudioAún no hay calificaciones

- Evaluacion Final - Escenario 8 - PRIMER BLOQUE-CIENCIAS BASICAS - VIRTUAL - CÁLCULO II - (GRUPO B03) JDocumento7 páginasEvaluacion Final - Escenario 8 - PRIMER BLOQUE-CIENCIAS BASICAS - VIRTUAL - CÁLCULO II - (GRUPO B03) JFerney AristizabalAún no hay calificaciones

- InfografiaDocumento1 páginaInfografiaLuza Fonse0% (1)

- Evaluación Acumulativa. Informática 9º. Período 2.Documento1 páginaEvaluación Acumulativa. Informática 9º. Período 2.Luisa BallesterosAún no hay calificaciones

- Ecografo TecladoDocumento5 páginasEcografo TecladoLucero Hernandez PerezAún no hay calificaciones

- Taller de Medios Tecnologicos.Documento5 páginasTaller de Medios Tecnologicos.Daniela Quintero100% (1)

- Reporteec Ficharuc 15604717334 20221018092703 PDFDocumento3 páginasReporteec Ficharuc 15604717334 20221018092703 PDFRichard SalvatierraAún no hay calificaciones

- Unidad 1 Introducción A SAP Usando GBI - para SAP UA - EjerciciosDocumento21 páginasUnidad 1 Introducción A SAP Usando GBI - para SAP UA - EjerciciosNoki SaruAún no hay calificaciones

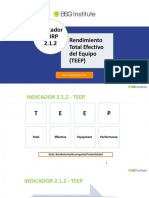

- Rendimiento Total Efectivo Del Equipo TEEPDocumento16 páginasRendimiento Total Efectivo Del Equipo TEEPrpoma07Aún no hay calificaciones

- Manual de Usuario f300 0000589Documento15 páginasManual de Usuario f300 0000589Claudio Valencia MarínAún no hay calificaciones

- Fundamentos y Campo de Aplicación Del RITELDocumento5 páginasFundamentos y Campo de Aplicación Del RITELGisela BandaAún no hay calificaciones

- SINU-143 Unidad04 Material ReforzamientoDocumento4 páginasSINU-143 Unidad04 Material ReforzamientoMore JazmínAún no hay calificaciones

- Capitulo 1 El Mundo Que Se VieneDocumento22 páginasCapitulo 1 El Mundo Que Se VieneCESAR DAVID VILLALOBOS RAMIREZ100% (1)

- U4. OBLIG. "3. El Desarrollo de La Interacción Mediática". PDFDocumento45 páginasU4. OBLIG. "3. El Desarrollo de La Interacción Mediática". PDFyo2115Aún no hay calificaciones

- LM 5555Documento5 páginasLM 5555Samuel Baldiviezo100% (1)

- Trabajo 8Documento3 páginasTrabajo 8Giomara MerelesAún no hay calificaciones

- Examen Parcial - Saavedra Farfán JeffreyDocumento10 páginasExamen Parcial - Saavedra Farfán JeffreyRamos JoséAún no hay calificaciones