Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Jidoka y Heijunka

Cargado por

D Alan LopezDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Jidoka y Heijunka

Cargado por

D Alan LopezCopyright:

Formatos disponibles

JIDOKA Para llegar a un sistema productivo de cero errores con una calidad al 100%, es necesario evitar que cualquier

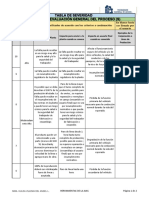

pieza o producto defectuoso avance en un proceso productivo. Este es el concepto de Jidoka. jidoka es un trmino japons que en el mundo Lean Manufacturing significa automatizacin con un toque humano. Jidoka permite que el proceso tenga su propio autocontrol de calidad. As, por ejemplo, si existe una anormalidad durante el proceso, este se detendr ya sea automtica o manualmente, impidiendo que las piezas defectuosas avancen en el proceso. Todo lo contrario a los sistemas tradicionales de calidad, en los cuales las piezas son inspeccionadas al final de su proceso productivo. Jidoka mejora la calidad en el proceso ya que solo se producirn piezas con cero defectos. LOS CUATRO PASOS Pero Jidoka no funcionaria slo con el simple hecho de detectar una anomala y parar la lnea. Jidoka es algo ms, es corregir la condicin anormal e investigar la causa raz para eliminarla para siempre. Por lo que una buena ejecucin de Jidoka consta de cuatro pasos: 1. Detectar la anormalidad. 2. Parar. 3. Fijar o corregir la condicin anormal. 4. Investigar la causa raz e instalar las contramedidas. Los dos primeros pasos pueden ser automatizados. A diferencia de los pasos tres y cuatro, los Cuales son de total dominio de personas, ya que requieren de un diagnstico, de un anlisis, y de una resolucin de problemas. El primer paso es detectar la anormalidad. Las anormalidades se pueden detectar tanto en los procesos en los que intervienen mquinas como en los procesos que intervienen personas. En el primer caso, se construyen mecanismos dentro de las mquinas, los cuales detectan Anomalas y automticamente paran la mquina durante el tiempo de ocurrencia. En el caso de personas, se les da la autoridad para que opriman botones o tiren de cuerdas llamadas cuerdas andn que como consecuencia podran llegar a parar una lnea entera de produccin. El segundo paso es parar. Lo que para muchas personas resulta difcil de entender es el hecho de parar la lnea de produccin, ya que se puede caer en el gran error de pensar que cada vez que se tira de una cuerda andn en una estacin de trabajo toda la produccin entra en una gran parada hasta que el problema sea resuelto. En realidad, las lneas de produccin se pueden dividir en

secciones y estas a su vez en estaciones de trabajo, de forma que cuando una estacin de trabajo avisa de su problema tirando de una cuerda andn, la lnea sigue produciendo, teniendo un tiempo de ciclo para resolver el problema hasta que la seccin de la lnea entra en parada. Evitar el paro de la fbrica Si se llega a la situacin en la que el problema no se puede resolver dentro del tiempo de ciclo, la seccin cuenta con un buffer controlado a su entrada que funciona como si fuera un pulmn, de manera que la seccin que est aguas arriba o seccin anterior, puede seguir produciendo y as evitar que se pare toda la fbrica. En el peor de los casos, si no se puede encontrar solucin ser inevitable parar la lnea de produccin. El tercer paso es fijar o corregir la condicin anormal para volver al ritmo de produccin. Para volver a este ritmo, usaremos distintas opciones como pueden Ser: Poner a funcionar un proceso excepcional como implementar un Kanban. (Sistema de seal por tarjetas). Poner una unidad en estacin de retrabajo. Parar la produccin hasta que una herramienta rota sea arreglada. Diagnosticar el problema El ltimo de los cuatro pasos es investigar la causa raz del problema e Instalar una contramedida permanente. Para investigar la causa tenemos que bajar al nivel del usuario del proceso para, por ejemplo, a travs del mtodo de los cinco por qu encontrar la raz Del problema. Una vez investigado podemos instalar una solucin permanente que haga que este problema no vuelva a suceder. Jidoka ayuda a expandir el conocimiento sobre el proceso y sistema de produccin. Tanto en el sector industrial como en el de servicios, esta tcnica se puede Aplicar de diferentes maneras, en casi todos los casos depende de la creatividad de las personas involucradas en evitar que una pieza defectuosa siga avanzando en su proceso. Por ejemplo, en el Sector de la automocin, los trabajadores caminan junto a la lnea de montaje, esta lnea de montaje es mvil teniendo un tiempo limitado para que el operario acabe de realizar su trabajo. Ahora bien, si el operario camina ms all de la distancia establecida, pisar una alfombrilla la cual activa un mecanismo que parar la lnea de montaje .Que el trabajador pise la alfombrilla significa que ha encontrado un problema durante el montaje, lo que hizo que tardara un poco ms en realizar sus tareas. Su tiempo de ciclo ha superado el takt time de la fbrica. Cuando el mecanismo se activa y la lnea se detiene, el jefe de seccin junto con el trabajador tendr un tiempo de buffer para solucionar este problema y poner nuevamente la lnea en funcionamiento. En este ejemplo se ve como el Jidoka est ligado al takt time de la fbrica, ayudando a mantener los ndices de calidad altos y conectar el ritmo del mercado con la produccin de la empresa. Lo cual es vital para una empresa Lean.

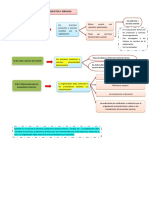

HEIJUNKA Heijunka significa secuenciamiento, alisamiento de la produccin. El objetivo de Heijunka es amortiguar las variaciones de la demanda comercial produciendo, por pequeos lotes, varios modelos diferentes en la misma lnea. Es el principio one piece flow. Adems, la prctica de Heijunka tambin permite la eliminacin de los mudas favoreciendo la normalizacin del trabajo. Una buena prctica del secuenciamiento reduce la necesidad de mano de obra del borde de lnea. Por qu la prctica de Heijunka, un principio fundamental del Leanmanufacturing, conlleva una inmensa productividad? Para amortizar mejor las inversiones fijas de las lneas, es necesario maximizar la utilizacin de los medios (fbricas, superficies y mquinas) utilizndolas mejor para producir ms con los medios existentes. Esto se hace pasando de una lnea dedicada a un solo producto -por tanto, sensible a las variaciones de ventas- hacia a una lnea flexible, capaz de fabricar varios tipos de productos. Las variaciones de la demanda de cada producto se amortiguan con la flexibilidad de la herramienta de produccin: hay menos variaciones y variabilidad. Ejemplo concreto: una lnea mono producto de tipo produccin masiva cuya demanda disminuye un 30% experimenta una variacin del 30%. Con una variabilidad como sta, es imposible normalizar y, despus, mejorar un puesto de trabajo con Kaizen. En cambio, si una lnea de tipo Leanmanufacturing, que ensambla 4 modelos, experimenta una disminucin del 30% en uno de estos 4 modelos, la lnea slo estar afectada en un 0,25 (una cuarta parte) x 30% = 7,5%. La perturbacin es mucho menor, e incluso puede ser compensada por el alza eventual de la demanda en otro de los 3 modelos. En una lnea de este tipo, la variabilidad es mucho menor, es posible la normalizacin del trabajo hacia el valor aadido y la dinmica Kaizen mejora el estndar constantemente. En resumen, Heijunka permite alisar la carga de las lneas mezclando el orden de fabricacin de los productos, lo cual facilita la estabilidad y la normalizacin del trabajo. El segundo objetivo de Heijunka es ensamblar modelos diferentes en la misma lnea eliminando al mismo tiempo los Mudas gracias a la normalizacin del trabajo. La aplicacin de Heijunka permitir producir en el orden de la demanda del cliente. La prctica de Heijunka reparte y equilibra la

produccin en los medios disponibles, en lugar de someter los medios dedicados a las variaciones de la demanda. En contra de las ideas preconcebidas, es ms fcil optimizar el equilibrado de los puestos cuando las lneas son multimodelo: por qu? Un trabajo ms importante en un producto se compensa con un trabajo ms ligero en el siguiente: las tareas elementales se multiplican y fragmentan y, por tanto, son ms fcilmente divisibles en unidades elementales. Multiplicando las tareas, repartindolas mejor y normalizndolas gracias a un alisamiento estudiado, se consigue utilizar mejor el tiempo de trabajo disponible para la creacin de valor. De este modo, Heijunka permite reducir los diferentes mudas asignando ms valor a la lnea de produccin Lean.

Fbrica Lean-manufacturing 1. Heijunka en lnea: ej.: 2 monovolmenes, 1 coup, 1 berlina, etc., 2 monovolmenes, 1 coup, 1 berlina, etc. 2. Logstica aligerada, trenes pequeos, puesta en flujo. 3. Embalajes pequeos, menos stock.

4. Compresin del borde de lnea, concentracin en el valor aadido, reduccin de los mudas. 5. Lnea flexible multiproducto, Heijunka, mejor utilizacin de los medios de produccin. 6. Operarios en creacin de valor aadido.

También podría gustarte

- Ejercicios de Distribución de PlantaDocumento15 páginasEjercicios de Distribución de PlantaJUAN JUNIOR MORI MEDINAAún no hay calificaciones

- DimensiÓn CurricularDocumento49 páginasDimensiÓn Curricularapi-3698783100% (18)

- Formato QFDDocumento28 páginasFormato QFDNancy67% (3)

- Tablas de AMEFDocumento8 páginasTablas de AMEFFrida Ojeda100% (1)

- Cómo Usar Las Tablas AqlDocumento6 páginasCómo Usar Las Tablas AqlPriscilaArroyoAún no hay calificaciones

- Guia Practica para Crear Planes de ContingenciaDocumento80 páginasGuia Practica para Crear Planes de ContingenciaLuis Fernando TiconaAún no hay calificaciones

- Hardening en Windows 10Documento3 páginasHardening en Windows 10daniel mateoAún no hay calificaciones

- Maquinado Con Chorro AbrasivoDocumento14 páginasMaquinado Con Chorro Abrasivoesteban cervantesAún no hay calificaciones

- Actividad1 U3 SM ZavalaDíazDocumento9 páginasActividad1 U3 SM ZavalaDíazErick PalaciosAún no hay calificaciones

- Diseño Curricular. Carlos Alvarez ZayasDocumento117 páginasDiseño Curricular. Carlos Alvarez Zayaslensois86% (7)

- Manufactura Celular Katherine RiojaDocumento9 páginasManufactura Celular Katherine RiojaKatherine Melissa Rioja OrtegaAún no hay calificaciones

- Heijunka Nivelación de La ProducciónDocumento24 páginasHeijunka Nivelación de La Producciónvaleria quintanillaAún no hay calificaciones

- Saber. Consulta de Los Modelos Gráficos en La Representación de La Cadena de Suministros.Documento6 páginasSaber. Consulta de Los Modelos Gráficos en La Representación de La Cadena de Suministros.Valeria Arellano100% (1)

- Triptico 1SDocumento2 páginasTriptico 1SDania PaucaAún no hay calificaciones

- Cadena de SuministroDocumento7 páginasCadena de SuministroOrlando MuyulemaAún no hay calificaciones

- 1.1 TaylorismoDocumento8 páginas1.1 TaylorismoomargamiAún no hay calificaciones

- CASO PRACTICO METODOLOGIA SHApdfDocumento14 páginasCASO PRACTICO METODOLOGIA SHApdfBadri GomezzAún no hay calificaciones

- 8.4 Control de Los Procesos, Productos Y Servicios Suministrados ExternamenteDocumento2 páginas8.4 Control de Los Procesos, Productos Y Servicios Suministrados ExternamenteFlores Altamirano ChessyAún no hay calificaciones

- 4.4 Elementos Del Sistema JitDocumento9 páginas4.4 Elementos Del Sistema JitJosesiio ValdeezAún no hay calificaciones

- 2.5 Almacenes, Áreas de Material No Conforme Su Localización y ControlDocumento6 páginas2.5 Almacenes, Áreas de Material No Conforme Su Localización y Controlfidel alejandro king felixAún no hay calificaciones

- Mercadotecnia (Unidad 4)Documento5 páginasMercadotecnia (Unidad 4)Fernando J. Gayosso PérezAún no hay calificaciones

- Unidad 4 CompletaDocumento66 páginasUnidad 4 CompletaJesus ChuchoAún no hay calificaciones

- Anexo 8. Cuadro Comparativo de SLP y Otras Metodologias... EjemploDocumento4 páginasAnexo 8. Cuadro Comparativo de SLP y Otras Metodologias... EjemploJavier Sanchez50% (2)

- Premio Nacional de La CalidadDocumento10 páginasPremio Nacional de La CalidadAlberto CarranzaAún no hay calificaciones

- Preservacion ProgresivaDocumento3 páginasPreservacion ProgresivaLuis Daniel RodríguezAún no hay calificaciones

- 3.3. Proceso para La Gestion de Un Programa de Auditoria Conforme A La Norma IsoDocumento5 páginas3.3. Proceso para La Gestion de Un Programa de Auditoria Conforme A La Norma IsoNestor BarbozaAún no hay calificaciones

- 3.1 Antecedentes e Introducción de La ISO 9000Documento18 páginas3.1 Antecedentes e Introducción de La ISO 9000Madelyn AbregoAún no hay calificaciones

- Caso Práctico 2 Caso de Aumento de Capacidad ProducitvaDocumento5 páginasCaso Práctico 2 Caso de Aumento de Capacidad ProducitvaanaclaudiapmAún no hay calificaciones

- SMEDDocumento11 páginasSMEDHugo Sandoval VargasAún no hay calificaciones

- Ventajas Del Lean ManufacturingDocumento14 páginasVentajas Del Lean ManufacturingComprador BazaresAún no hay calificaciones

- Antecedentes Históricos de Los Sistemas de ManufacturaDocumento7 páginasAntecedentes Históricos de Los Sistemas de ManufacturaAnonymous fOwEnS3Aún no hay calificaciones

- Unidad 4 Abc Max y MinDocumento13 páginasUnidad 4 Abc Max y Minangela4kressAún no hay calificaciones

- Instructivo para El Traspaleo y Acomod de ScrapDocumento6 páginasInstructivo para El Traspaleo y Acomod de Scrapeduardo_neri_15Aún no hay calificaciones

- Heijunka - Grupo 2Documento11 páginasHeijunka - Grupo 2SARA DIAZAún no hay calificaciones

- Proyecto Final Tamizadora Electroestatica FinalizadoDocumento24 páginasProyecto Final Tamizadora Electroestatica FinalizadounilibreAún no hay calificaciones

- Flujo Continuo de ProducciónDocumento2 páginasFlujo Continuo de ProducciónLINA MARCELA CORREA HERNANDEZAún no hay calificaciones

- Menor Es Mejor 1Documento20 páginasMenor Es Mejor 1Mario HernandezAún no hay calificaciones

- Smed TerminadoDocumento7 páginasSmed Terminadoxavos0% (1)

- Plan de Inventario CeroDocumento3 páginasPlan de Inventario CeroElyanoy Collado ChavezAún no hay calificaciones

- Infografia Relaciones IndustrialesDocumento4 páginasInfografia Relaciones IndustrialesNoé Salvador O RuizAún no hay calificaciones

- Aplicación de Las Herramientas Del JIT.Documento14 páginasAplicación de Las Herramientas Del JIT.Fernando Sebastian IsMAún no hay calificaciones

- Bosquejo Del MétodoDocumento1 páginaBosquejo Del MétodoJose De Jesus Espinoza VazquezAún no hay calificaciones

- Resultados DimensionalesDocumento2 páginasResultados Dimensionalesvaleria quintanillaAún no hay calificaciones

- Mapa Cinoptico Arreglos Ortogonales ECCasdDocumento1 páginaMapa Cinoptico Arreglos Ortogonales ECCasdEdgar CabreraAún no hay calificaciones

- Tarea 2 C1Documento4 páginasTarea 2 C1MARIA MAGDALENA MUNGUIA MARTINEZAún no hay calificaciones

- Poka Yoke Cuestionario GrupoDocumento6 páginasPoka Yoke Cuestionario GrupoMarco Antonio García GarcíaAún no hay calificaciones

- Excelencia en Operaciones (Opex)Documento8 páginasExcelencia en Operaciones (Opex)Blanca TorresAún no hay calificaciones

- JidokaDocumento4 páginasJidokaJulio MercadoAún no hay calificaciones

- Control de Avance Simulación Lun-MiérDocumento6 páginasControl de Avance Simulación Lun-MiérAndrés Suaréz GilAún no hay calificaciones

- Introducción Poka YokaDocumento2 páginasIntroducción Poka YokaFrancys RAún no hay calificaciones

- Cuestionario Heijunka Grupo YcDocumento6 páginasCuestionario Heijunka Grupo YcjocelynAún no hay calificaciones

- Herramientas para Mejorar La Efectividad de Los EquiposDocumento5 páginasHerramientas para Mejorar La Efectividad de Los EquiposnayeliAún no hay calificaciones

- Ejercicios para Balanceo de Lineas YamazumiDocumento2 páginasEjercicios para Balanceo de Lineas YamazumiElda Segovia AvilaAún no hay calificaciones

- Aportaciones Del ToyotismoDocumento1 páginaAportaciones Del ToyotismoesmeraldaAún no hay calificaciones

- Ejercicios Planeación Del MantenimientoDocumento4 páginasEjercicios Planeación Del MantenimientoMaximiliano Díaz33% (3)

- Semana 5 - Tema 1 - Avance de Informe FINALDocumento10 páginasSemana 5 - Tema 1 - Avance de Informe FINALPamela SuarezAún no hay calificaciones

- Manufactura Esbelta y Sus Tipos de HerramientasDocumento8 páginasManufactura Esbelta y Sus Tipos de HerramientasFanny HernándezAún no hay calificaciones

- Act.1. Complicaciones en La MediciónDocumento4 páginasAct.1. Complicaciones en La MediciónlizbethAún no hay calificaciones

- Manual de Captura PromodelDocumento29 páginasManual de Captura PromodelCarreon CarlosAún no hay calificaciones

- Ayudas Visuales e Instrucciones de TrabajoDocumento5 páginasAyudas Visuales e Instrucciones de TrabajoYaquelin Hinojosa BalderasAún no hay calificaciones

- Almeida León Modelo 1 Flexsim Oficina PostalDocumento7 páginasAlmeida León Modelo 1 Flexsim Oficina PostalSebastianLeonAmoresAún no hay calificaciones

- Verificacion de Procesos JidokaDocumento12 páginasVerificacion de Procesos JidokaCarlos Arenas MoralesAún no hay calificaciones

- Metodo JidokaDocumento2 páginasMetodo JidokaRaquelMartinezAún no hay calificaciones

- HEIJUNKADocumento8 páginasHEIJUNKAEduardo Turru HuertaAún no hay calificaciones

- 2.1.1.8 Lab - Creating A Process FlowchartDocumento6 páginas2.1.1.8 Lab - Creating A Process FlowchartEduar García MadridAún no hay calificaciones

- PointoFix y Web PaintDocumento7 páginasPointoFix y Web PaintRuth Noemi R CAún no hay calificaciones

- Manual para El Rector o DirectorDocumento23 páginasManual para El Rector o DirectorAlejandra GonzalezAún no hay calificaciones

- Electricidad Automotriz 12Documento77 páginasElectricidad Automotriz 12daniel larrea vasconezAún no hay calificaciones

- IsoDocumento62 páginasIsoBereb RosqueroAún no hay calificaciones

- GuiaVirtualBond 3036878536 3036878536Documento1 páginaGuiaVirtualBond 3036878536 3036878536Bee Happy Apiario SASAún no hay calificaciones

- Partes Trident Ea600aDocumento1 páginaPartes Trident Ea600aWalter PerdomoAún no hay calificaciones

- Temario de Excel Vba v. 2021Documento3 páginasTemario de Excel Vba v. 2021Ayala RuAún no hay calificaciones

- Apuntes de Introduccion A La ComputacionDocumento3 páginasApuntes de Introduccion A La ComputacionDylan Crespo SuarezAún no hay calificaciones

- Manual LiquiLaser BASIC2 6040Documento27 páginasManual LiquiLaser BASIC2 6040Pedro CataneseAún no hay calificaciones

- Tarea Foro 1 - INF Edison NuñezDocumento2 páginasTarea Foro 1 - INF Edison NuñezFrancisco GarciaAún no hay calificaciones

- Motor de 200 HP 4 Polos Weg Frame 445TDocumento5 páginasMotor de 200 HP 4 Polos Weg Frame 445TMaximiliano QueralesAún no hay calificaciones

- Introduccion Bases DatosDocumento13 páginasIntroduccion Bases DatosNoel Carbajal BenítezAún no hay calificaciones

- My BookDocumento148 páginasMy BookBelén Serra CajasAún no hay calificaciones

- Desafío 5Documento6 páginasDesafío 5Amanda Santis CAún no hay calificaciones

- Proyecto Ejecutivo Evacuacion El Burgo IDocumento175 páginasProyecto Ejecutivo Evacuacion El Burgo IANGEL LOPEZ CORONAún no hay calificaciones

- Diagrama Multiproducto, Origen-Destino y de HilosDocumento8 páginasDiagrama Multiproducto, Origen-Destino y de HilosAlbert Alonso Traña SantanaAún no hay calificaciones

- Tarea 10 EngranesDocumento7 páginasTarea 10 EngranesJulio VázquezAún no hay calificaciones

- Cuestionario Derecho Informático II ParcialDocumento23 páginasCuestionario Derecho Informático II ParcialLuis OchoaAún no hay calificaciones

- 2020 Formato FAD B para Informe de TesisDocumento12 páginas2020 Formato FAD B para Informe de TesisMaite GinesAún no hay calificaciones

- Todas Las Partes de La Computadora o PCDocumento6 páginasTodas Las Partes de La Computadora o PCJohana RecinosAún no hay calificaciones

- Fichas Semana 7Documento19 páginasFichas Semana 7Dina LopezAún no hay calificaciones

- Construir Micrófono EspiaDocumento7 páginasConstruir Micrófono EspiaNewby DownAún no hay calificaciones

- Trabajo de InglesDocumento2 páginasTrabajo de InglesEdyllyanisAún no hay calificaciones

- 040 - Sujeccion PasivaDocumento16 páginas040 - Sujeccion PasivaMarcos GonzalezAún no hay calificaciones