Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Metodo Jidoka

Cargado por

RaquelMartinez0 calificaciones0% encontró este documento útil (0 votos)

71 vistas2 páginasQue es el metodo jidoka

Título original

METODO JIDOKA

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoQue es el metodo jidoka

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

71 vistas2 páginasMetodo Jidoka

Cargado por

RaquelMartinezQue es el metodo jidoka

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 2

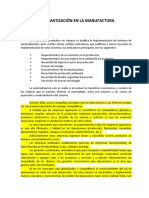

APLICACIÓN DE METODO JIDOKA

El Método Jidoka es una metodología japonesa incluida en Lean Manufacturing, la

cual busca que cada proceso tenga su propio autocontrol de calidad (refiriéndose

principalmente a procesos industriales de producción en linea o a gran escala).

Este es un método que permite detectar y corregir defectos de la producción,

llegando al punto de detener una máquina para impedir la elaboración de productos

defectuosos. Esto asegura que la calidad sea controlada en el proceso mismo, de

tal forma que se impide el paso de unidades defectuosas de un proceso al siguiente.

La filosofía Jidoka establece los parámetros óptimos de calidad en el proceso de

producción, compara los parámetros contra los estándares establecidos, y si los

parámetros del proceso no corresponden a los estándares preestablecidos el

proceso se detiene alertando que existe una situación inestable de producción la

cual debe ser corregida, esto con el fin de evitar la producción masiva de partes o

productos defectuosos. Los procesos Jidoka son sistemas comparativos de lo

“ideal” o estándar contra los resultados actuales de producción. (Mandujano, Karla.

2004).

Este método no funciona solamente corrigiendo una irregularidad puntual, sino que

investiga la causa raiz, permitiendo eliminarla y evitando su repetición en el futuro.

Pasos para realizar el método Jikoda

Los pasos de los que consta esta metodología son:

El primer paso es detectar la anormalidad . Estas se pueden detectar tanto en los

procesos en los que intervienen máquinas como en los procesos que intervienen

personas. En el primer caso, se construyen mecanismos dentro de las máquinas,

los cuales detectan anomalías y utomáticamente paran la máquina durante el

tiempo de ocurrencia. En el caso de personas, se les da la autoridad para que

opriman botones o tiren de cuerdas llamadas “cuerdas andon” que como

consecuencia podrían llegar a parar una línea entera de producción.

Elaborado por: Raquel Martinez_ Ficha N°1694469B Noche

El segundo paso es parar. Lo que para muchas personas resulta difícil de entender

es el hecho de parar la línea de producción, ya que se puede caer en el gran error

de pensar que cada vez que se tira de una “cuerda andon” en una estación de

trabajo toda la producción entra en una gran parada hasta que el problema sea

resuelto. En realidad, las líneas de producción se pueden dividir en secciones y

estas a su vez en estaciones de trabajo, de forma que cuando una estación de

trabajo avisa de su problema tirando de una “cuerda andon”, la línea sigue

produciendo, teniendo un tiempo de ciclo para resolver el problema hasta que la

sección de la línea entra en parada. Si se llega a la situación en la que el problema

no se puede resolver dentro del tiempo de ciclo, la sección cuenta con un buffer

controlado a su entrada que funciona como si fuera un pulmón, de manera que la

sección que estas aguas arriba o sección anterior, puede seguir produciendo y así

evitar que se pare toda la fábrica. En el peor de los casos, si no se puede encontrar

solución será inevitable parar la línea de producción.

El tercer paso es fijar o corregir la condición anormal para volver al ritmo de

producción.

Para volver a este ritmo, usaremos distintas opciones como pueden ser:

Poner a funcionar un proceso excepcional como implementar un

Kanban.(sistema de señal por tarjetas)

Poner una unidad en estación de re-trabajo.

Parar la producción hasta que una herramienta rota sea arreglada.

El último de los cuatro pasos es investigar la causa raíz del problema e instalar

una contramedida permanente. Para investigar la causa tenemos que bajar al nivel

del usuario del proceso para que por ejemplo a través del método de “los cinco por

qués” encontrar la raíz del problema. Una vez investigado podemos instalar una

solución permanente que haga que este problema no vuelva a suceder.

Elaborado por: Raquel Martinez_ Ficha N°1694469B Noche

También podría gustarte

- Consumiendo: Introducción al consumo y al consumidor colombianoDe EverandConsumiendo: Introducción al consumo y al consumidor colombianoAún no hay calificaciones

- Seis SigmaDocumento7 páginasSeis SigmaBeny Solo Dime Chikirringuiz MaldonadoAún no hay calificaciones

- ALGORITMOSDocumento6 páginasALGORITMOSWencel FrancoAún no hay calificaciones

- Informe SimulacionDocumento24 páginasInforme SimulacionSochill vilchez100% (1)

- EstequiometríaDocumento19 páginasEstequiometríaAntonio Cervantes100% (1)

- Robot Universidad de Quito PDFDocumento207 páginasRobot Universidad de Quito PDFSara Luna MayorgaAún no hay calificaciones

- Simulacion MatematicaDocumento15 páginasSimulacion MatematicaAlejandro RodriguezAún no hay calificaciones

- Practica PETDocumento8 páginasPractica PETOMAR ORLANDO HERNANDEZ SERRANOAún no hay calificaciones

- Conductores de BagazoDocumento9 páginasConductores de BagazoAna Karina Nutrera YepezAún no hay calificaciones

- Diseno de Instalaciones Industriales PDFDocumento6 páginasDiseno de Instalaciones Industriales PDFHenry Viasu ValeroAún no hay calificaciones

- 01 Ejemplo DOEDocumento23 páginas01 Ejemplo DOETeofilo Donaires FloresAún no hay calificaciones

- Proyecto DetergenteDocumento40 páginasProyecto DetergenteMaximiliano Rodriguez Rivero100% (1)

- 0 Que Es El DOEDocumento9 páginas0 Que Es El DOEXtremebot RepdomAún no hay calificaciones

- NTC 982Documento5 páginasNTC 982Tatiana VegaAún no hay calificaciones

- Polimeros TermoendureciblesDocumento32 páginasPolimeros TermoendureciblesFelipe Alfredo Salazar Castellanos100% (1)

- Sistemas de Manufactura Integrada Por ComputadoraDocumento20 páginasSistemas de Manufactura Integrada Por ComputadoraKATIA CASTRO ARMENDARIZ0% (1)

- Laminas 3 - Listas EnlazadasDocumento48 páginasLaminas 3 - Listas EnlazadasJuan Carlos Mantilla GómezAún no hay calificaciones

- Fenómenos de Transporte PDFDocumento8 páginasFenómenos de Transporte PDFEduardo Quinteros JaraAún no hay calificaciones

- Mapa Conceptual Manufactura AditivaDocumento5 páginasMapa Conceptual Manufactura AditivaRichard Gonzalo YtoAún no hay calificaciones

- Automatización en La ManufacturaDocumento14 páginasAutomatización en La ManufacturaPau A. HolguínAún no hay calificaciones

- 43 Ind 841Documento4 páginas43 Ind 841Mauricio Jarandilla NuñezAún no hay calificaciones

- Análisis de Causas de IncumplimientoDocumento4 páginasAnálisis de Causas de Incumplimientodiego hinostroza gutierrezAún no hay calificaciones

- Antecedentes y Objetivo General Robot SumoDocumento1 páginaAntecedentes y Objetivo General Robot SumoalexisAún no hay calificaciones

- Jidoka y Poka JokeDocumento15 páginasJidoka y Poka JokeQwertyAún no hay calificaciones

- Control de Procesos - Cartas de ControlDocumento11 páginasControl de Procesos - Cartas de ControlVirna JessicaAún no hay calificaciones

- Instalación de Solidworks 2019 (Drive)Documento4 páginasInstalación de Solidworks 2019 (Drive)santiago147852Aún no hay calificaciones

- Unidad 1 Fundamentos Del Six SigmaDocumento16 páginasUnidad 1 Fundamentos Del Six SigmaDemetrio MotaAún no hay calificaciones

- Equipos de FiltraciónDocumento32 páginasEquipos de Filtraciónsikanda87Aún no hay calificaciones

- Info Del Método KaizenDocumento4 páginasInfo Del Método KaizenfrankAún no hay calificaciones

- Cortadora de Jabón Semi-AutomáticaDocumento16 páginasCortadora de Jabón Semi-AutomáticaBryan Pardo100% (1)

- Bme AP 5 23-24 1c Grupo 5-5Documento7 páginasBme AP 5 23-24 1c Grupo 5-5Daniela MendozaAún no hay calificaciones

- 6 Grandes PérdidasDocumento4 páginas6 Grandes PérdidasManuel AG50% (2)

- Modo de Control Proporcional y Proporcional Con ReajusteDocumento8 páginasModo de Control Proporcional y Proporcional Con ReajusteBrandon Perez BacaAún no hay calificaciones

- Análisis TermodinámicoDocumento14 páginasAnálisis TermodinámicoMayra hernandezAún no hay calificaciones

- Factores UniversalesDocumento7 páginasFactores UniversalesGermán Lizárraga G0% (1)

- Cap 10 Ajustes y ToleranciasDocumento25 páginasCap 10 Ajustes y ToleranciasDiego Martinez TrivesAún no hay calificaciones

- Mantenimiento Sistema de Produccion ToyotaDocumento4 páginasMantenimiento Sistema de Produccion ToyotaJose OsoRioAún no hay calificaciones

- Informe de TaguchiDocumento14 páginasInforme de TaguchiEmily DiazAún no hay calificaciones

- Practica-1 CNC MergedDocumento36 páginasPractica-1 CNC MergedChristian CastilloAún no hay calificaciones

- Total Productive Maintenance (TPM) Exposición MétodosDocumento13 páginasTotal Productive Maintenance (TPM) Exposición MétodosSergio Esteban Arbelaez RiosAún no hay calificaciones

- Proyecto Integrador - Plan Mantenimiento Preventivo Fabrica CO2Documento147 páginasProyecto Integrador - Plan Mantenimiento Preventivo Fabrica CO2yony choqueñaAún no hay calificaciones

- Funcion de TransferenciaDocumento3 páginasFuncion de TransferenciaJORGE FRANCISCO TRUJILLO SALAZAR100% (1)

- Medicion de Variables FísicasDocumento38 páginasMedicion de Variables FísicaskalinjdktjAún no hay calificaciones

- Buenas Practicas de Laboratorio y La Balanza Analitica.Documento6 páginasBuenas Practicas de Laboratorio y La Balanza Analitica.Ivaniwizz Fierro0% (1)

- Megafabrica Llantas MichelinDocumento18 páginasMegafabrica Llantas MichelinJavier OspinaAún no hay calificaciones

- Software de Simulación y Optimización de Plantas IndustrialesDocumento5 páginasSoftware de Simulación y Optimización de Plantas IndustrialesJhon SnowAún no hay calificaciones

- Proyecto Ejemplo de AplicacionDocumento16 páginasProyecto Ejemplo de AplicacionJuan Jesus RiveraAún no hay calificaciones

- Exposicion ToyotaDocumento34 páginasExposicion ToyotaErnesto V. Castañeda0% (1)

- Grupo4-Tipos de Datos Abstractos (TDA)Documento18 páginasGrupo4-Tipos de Datos Abstractos (TDA)Jhalmar JaramilloAún no hay calificaciones

- Proceso Productivo de La CervezaDocumento3 páginasProceso Productivo de La CervezaLuis HerreraAún no hay calificaciones

- Cuestionario 2 Parte.Documento23 páginasCuestionario 2 Parte.Dilan Cesar Moya Urey0% (1)

- Diapositivas CretibDocumento10 páginasDiapositivas CretibFidelAún no hay calificaciones

- Corona Cerveza Máquina de Llenado Línea de ProducciónDocumento14 páginasCorona Cerveza Máquina de Llenado Línea de ProducciónErika MarquézAún no hay calificaciones

- Tarea Individual (Investigar El Tema) - Tfg-Ai-04 Medibles de Manufactura Esbelta.Documento6 páginasTarea Individual (Investigar El Tema) - Tfg-Ai-04 Medibles de Manufactura Esbelta.EDNA GUADALUPE ESCALANTE MORAAún no hay calificaciones

- Poka Yoke EjemplosDocumento2 páginasPoka Yoke Ejemplosluis angelAún no hay calificaciones

- Reporte de Estadia HELLADocumento20 páginasReporte de Estadia HELLAPav Ryūji HerAún no hay calificaciones

- MSA CuestionarioDocumento1 páginaMSA CuestionarioUrielAún no hay calificaciones

- LPAIC2010Documento189 páginasLPAIC2010Oskar RockdriguezAún no hay calificaciones

- Diagrama de Flujo y TablasDocumento9 páginasDiagrama de Flujo y TablasMarco Aurelio Alcazar FloresAún no hay calificaciones

- Coca Cola CompanyDocumento16 páginasCoca Cola CompanyDani M Rodriguez100% (1)

- Entregas Final ProgramacionDocumento20 páginasEntregas Final ProgramacionRaquelMartinez100% (1)

- Conferencia 4-3Documento22 páginasConferencia 4-3edwinAún no hay calificaciones

- Parcial 1 PDFDocumento34 páginasParcial 1 PDFAlejandro LopezAún no hay calificaciones

- Conferencia 4-3Documento22 páginasConferencia 4-3edwinAún no hay calificaciones

- TemperaturaDocumento1 páginaTemperaturaRaquelMartinezAún no hay calificaciones

- Trabajo Colaborativo Gestion de Inventarios y AlmacenamientoDocumento5 páginasTrabajo Colaborativo Gestion de Inventarios y AlmacenamientoRaquelMartinezAún no hay calificaciones

- Entregas 1, 2 y FinalDocumento39 páginasEntregas 1, 2 y FinalRaquelMartinezAún no hay calificaciones

- Primera Entrega PDFDocumento5 páginasPrimera Entrega PDFjose luis sisa ramirezAún no hay calificaciones

- 04TC Cii-2020 PDFDocumento4 páginas04TC Cii-2020 PDFK Mila FForero0% (1)

- TC-Probabilidad 1075677738 PDFDocumento12 páginasTC-Probabilidad 1075677738 PDFRaquelMartinezAún no hay calificaciones

- Control de Asistencia (Comunidades) Mayo 2013Documento1 páginaControl de Asistencia (Comunidades) Mayo 2013RaquelMartinezAún no hay calificaciones

- TC-Probabilidad 1075677738 PDFDocumento12 páginasTC-Probabilidad 1075677738 PDFRaquelMartinezAún no hay calificaciones

- Diseno Indicadores Compuestos Ddss PDFDocumento109 páginasDiseno Indicadores Compuestos Ddss PDFEspinoza WalterAún no hay calificaciones

- TC ProbabilidadDocumento11 páginasTC ProbabilidadRaquelMartinezAún no hay calificaciones

- 5Documento2 páginas5RaquelMartinezAún no hay calificaciones

- 5Documento2 páginas5RaquelMartinezAún no hay calificaciones

- Estadistica Unidad 2Documento1 páginaEstadistica Unidad 2RaquelMartinezAún no hay calificaciones

- Estructura CuentoDocumento6 páginasEstructura CuentoRaquelMartinezAún no hay calificaciones

- Cuentos - Con MoralejaDocumento94 páginasCuentos - Con MoralejaNieves LGAún no hay calificaciones

- TC ProbabilidadDocumento11 páginasTC ProbabilidadRaquelMartinezAún no hay calificaciones

- DatosDocumento1 páginaDatosRaquelMartinezAún no hay calificaciones

- Estructura CuentoDocumento6 páginasEstructura CuentoRaquelMartinezAún no hay calificaciones

- Estadistica Unidad 2Documento6 páginasEstadistica Unidad 2RaquelMartinezAún no hay calificaciones

- DefinicionesDocumento2 páginasDefinicionesRaquelMartinezAún no hay calificaciones

- Formato D Einspecciones CCRDocumento2 páginasFormato D Einspecciones CCRRaquelMartinezAún no hay calificaciones

- Foro ProbalidadDocumento4 páginasForo ProbalidadEduardo Martinez Trujillo0% (1)

- Estructura CuentoDocumento6 páginasEstructura CuentoRaquelMartinezAún no hay calificaciones

- Intro CuentoDocumento9 páginasIntro CuentoRaquelMartinezAún no hay calificaciones

- Entrega 1Documento5 páginasEntrega 1Camilo Loaiza Rios0% (1)

- For-Gb-019-Formato Inspeccion ExtintoresDocumento1 páginaFor-Gb-019-Formato Inspeccion ExtintoresRaquelMartinezAún no hay calificaciones

- Derecho Tributario Tema 1Documento146 páginasDerecho Tributario Tema 1Juan LinaresAún no hay calificaciones

- Sílabo Derecho Penal II - Parte EspecialDocumento9 páginasSílabo Derecho Penal II - Parte Especialtakeshi761Aún no hay calificaciones

- Tipos de GerentesDocumento6 páginasTipos de GerentesCenfeatAún no hay calificaciones

- Plan de Transporte de Carga Y MercancíasDocumento4 páginasPlan de Transporte de Carga Y MercancíasDeissy Karina Rivera AlcantaraAún no hay calificaciones

- Trabajo Real SangapillaDocumento17 páginasTrabajo Real Sangapillaleao16Aún no hay calificaciones

- Que Es La Direccion EmpresarialDocumento2 páginasQue Es La Direccion EmpresarialWalterAyalaNinaraquiAún no hay calificaciones

- Herbal EssencesDocumento2 páginasHerbal EssencesVanessa Mendoza López50% (2)

- Contrato de Cesión de Derechos de ImagenDocumento1 páginaContrato de Cesión de Derechos de ImagenJaime Dominguez Fotógrafo100% (1)

- Tiempos de Produccion EsquemaDocumento25 páginasTiempos de Produccion EsquemajessicaAún no hay calificaciones

- ContabilidadDocumento18 páginasContabilidadcarlosalbanAún no hay calificaciones

- Tarea Final Grupo #4. Version CARLOS R.Documento25 páginasTarea Final Grupo #4. Version CARLOS R.Carlos Miguel Regalado Bolaños50% (2)

- Calculo de Precio de Venta de Un ProductoDocumento36 páginasCalculo de Precio de Venta de Un ProductoLaura LazcanoAún no hay calificaciones

- Alcantarillado ContratoDocumento2 páginasAlcantarillado ContratoAlexander JavierAún no hay calificaciones

- Falencias en La EmpresaDocumento9 páginasFalencias en La Empresajosevelasco1988Aún no hay calificaciones

- Cartas ComercialesDocumento14 páginasCartas ComercialesDanny GarcíaAún no hay calificaciones

- Oferta Y Demanda: Después de Estudiar Este Capítulo Usted Será Capaz deDocumento28 páginasOferta Y Demanda: Después de Estudiar Este Capítulo Usted Será Capaz deEduardo EspinozaAún no hay calificaciones

- Cuáles Son Los Requisitos para Exportar CacaoDocumento8 páginasCuáles Son Los Requisitos para Exportar CacaoMiidre GonzálezʚïɞAún no hay calificaciones

- (M1-E1) Evaluación (Prueba) - Fundamentos de Control de Gestión m11Documento19 páginas(M1-E1) Evaluación (Prueba) - Fundamentos de Control de Gestión m11josé luis Bustamante lagosAún no hay calificaciones

- One Dmente Mall CentenarioDocumento12 páginasOne Dmente Mall CentenarioJames MarínAún no hay calificaciones

- Auditorias BPM VeterinarioDocumento19 páginasAuditorias BPM VeterinarioCarlos Garcia PachecoAún no hay calificaciones

- Proyecto MInimarket LISTODocumento6 páginasProyecto MInimarket LISTODeivid Bryan Cruz LeónAún no hay calificaciones

- Ficha Pais PeruDocumento20 páginasFicha Pais PeruFerran AlfonsoAún no hay calificaciones

- Condusef CCC Atj PDFDocumento2 páginasCondusef CCC Atj PDFHugoSalidoAún no hay calificaciones

- Prueba para Profesional en Ventas1Documento48 páginasPrueba para Profesional en Ventas1Inacol Ingeniería100% (1)

- Calidad en La Gestión Empresarial, Productos y ServiciosDocumento2 páginasCalidad en La Gestión Empresarial, Productos y ServiciosAna SanchezAún no hay calificaciones

- El Mercado Del Calzado Infantil en Estados UnidosDocumento46 páginasEl Mercado Del Calzado Infantil en Estados UnidosChiquita FelinaAún no hay calificaciones

- Ba Ven Nif 0 y 4Documento4 páginasBa Ven Nif 0 y 4Johana SolarteAún no hay calificaciones

- Formato de Informe de Avance de Tesis 1Documento2 páginasFormato de Informe de Avance de Tesis 1Jean Carlo Martínez100% (1)

- SISODocumento60 páginasSISOKatherinAguilarAún no hay calificaciones

- Ejercicio Pasivos WalmartDocumento8 páginasEjercicio Pasivos WalmartAriel MONTESAún no hay calificaciones