Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Informe de Practicas

Cargado por

stephany pazTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Informe de Practicas

Cargado por

stephany pazCopyright:

Formatos disponibles

Prácticas Industriales: Bebidas Bolivinas BBO S.A.

PROYECTO DE PRÁCTICAS INDUSTRIALES

I. INTRODUCCION

1.1. Nombre o Razón Social

La organización lleva el nombre y razón social: BEBIDAS BOLIVIANAS BBO

S.A. con NIT: 170676025

Bebidas Bolivianas BBO S.A. es una organización nacional que produce y

comercializa bebidas carbonatas, tales como cerveza y energizante, que brindan

una óptima calidad y están dirigidos tanto al mercado local como de exportación.

1.2. Ubicación

-Oficinas Administrativas y Ventas: Parque Industrial Manzana 28 Santa Cruz –

Bolivia.

-Planta industrial: sobre la carretera a Warnes Km. 25 Santa Cruz - Bolivia.

Jose Irving Sauedo Paz Pá gina 1

Prácticas Industriales: Bebidas Bolivinas BBO S.A.

Figura 1-2. Vista Satelital Planta BBO S.A.

FUENTE: Google Maps

Jose Irving Sauedo Paz Pá gina 2

Prácticas Industriales: Bebidas Bolivinas BBO S.A.

1.3. Descripción de los productos

CERVEZA “REAL” PILSENER

La cerveza “Real” es una bebida alcohólica fermentada y elaborada en frio hecho a

base de malta previamente seleccionada, arrocillo y adjunto cervecero, con un

característico sabor amargo a causa del lúpulo utilizado. Tiene una fermentación

aproximada de catorce días donde actúa la levadura para ayudar a alcanzar los

estándares requeridos (4,5% de alcohol, 4,2ph y 11°p). Luego, es filtrada a -2˚C

para mantener sus propiedades y por último es envasada para su venta. La cerveza

viene en botellas de vidrio (620ml y 300ml) y en latas de aluminio (350ml).

BEBIDA SIN ALCOHOL “MALTA REAL”

Es una bebida sin alcohol rica en carbohidratos, considerada energizante,

refrescante y nutritiva para niños, jóvenes y adultos. Aporta proteínas, vitaminas,

minerales y azúcares necesarias para realizar cualquier actividad. También, ayuda

a los niños en la formación de los dientes y a aquellos que padecen anemia por

contener hierro y vitamina B. Este producto está elaborado a partir de un

preparado de jugo de cebada, malteada, jarabe simpe y lúpulo; obteniéndose como

resultado una bebida de agradable sabor. Viene en botellas de vidrio (620ml y

300ml) y en latas de aluminio (350ml).

CERVEZA CORDILLERA

La cerveza “CORDILLERA” es una bebida alcohólica fermentada y elaborada en

frio hecho a base de malta previamente seleccionada, arrocillo y adjunto

cervecero. Presenta 4,5% de alcohol, 4,2 de ph y 11°p (kg/hl).Tiene una

fermentación de aproximadamente 15 dias es filtrada a -3°C para mantener sus

propiedades y envasada para su venta.

CERVEZA CAPITAL

La cerveza “CAPITAL” es una bebida alcohólica fermentada y elaborada en frio

hecho a base de malta previamente seleccionada, arrocillo y adjunto cervecero.

Presenta 4,5% de alcohol, 4,2 de ph y 11°p (kg/hl).Esta bebida alcoholica a

diferencia de las otras dos cervezas que se producen en la empresa solo se

comercializa en las provincias.

1.4. Capacidad de producción

La planta tienen una capacidad instalada de 200mil hectólitros por año.

Jose Irving Sauedo Paz Pá gina 3

Prácticas Industriales: Bebidas Bolivinas BBO S.A.

1.5. Capacidad real de producción

Jose Irving Sauedo Paz Pá gina 4

Prácticas Industriales: Bebidas Bolivinas BBO S.A.

II. ORGANIZACIÓN DE LA EMPRESA

2.1. Organigrama: Estructura organizacional planta BBO S.A.

Jose Irving Sauedo Paz Pá gina 5

Prácticas Industriales: Bebidas Bolivinas BBO S.A.

Diagrama 2-1: Organigrama en planta BBO S.A.

Jose Irving Sauedo Paz Pá gina 6

Prácticas Industriales: Bebidas Bolivinas BBO S.A.

Fuente: Elaboración Propia

Jose Irving Sauedo Paz Pá gina 7

Prácticas Industriales: Bebidas Bolivinas BBO S.A.

II.2. Descripciones de funciones

2.2.1 SUPERVISOR DE ENVASADO

a) Objetivo del cargo: Administrar el normal funcionamiento del Dpto. de Envasado,

cumpliendo con una gestión eficaz y eficiente de acuerdo a los lineamientos de la

Gerencia Producción.

b) Funciones:

-Evaluar el desempeño del personal de envasado.

-Coordinar con los Jefes de otras áreas el plan semanal / mensual de y los trabajos de

mantenimiento y limpieza programados y no programados.

-Asegurar el cumplimiento de las normas de calidad de los productos en planta.

-Informar semanal y mensualmente a jefe de Planta el estado de los indicadores de

gestión del área , explicando las variaciones.

-controlar el stock mínimo de repuestos de envasado.

c) Autoridad.-

--Rotación de personal por necesidades de producción.

-informar falta grave según reglamento interno.

-Detener la línea de envasado al detectar un problema que afecte directamente a la

calidad del producto, la seguridad del personal, del equipo y/o máquina y el medio

ambiente.

- Permitir el ingreso y/o salida de personal empleado y operario dentro de las horas

laborales.

d) Requisitos del cargo

- Profesional en Ingeniería Mecánica, Electromecánica o ramas afines

-Cinco años de experiencia en posiciones similares en compañías industriales

-Experiencia en administración de personal, mantenimiento de planta industriales y sistemas de

calidad

-Capaz de desarrollar, optimizar y mejorar, los procesos del área y la utilización de equipos y

materiales.

-Habilidad para trabajar bajo presión.

2.2.2.JEFE DE ALMACEN

Jose Irving Sauedo Paz Pá gina 8

Prácticas Industriales: Bebidas Bolivinas BBO S.A.

a) Objetivo del Cargo:

Es el encargado del correcto manejo y manipulacion de las materias primas e insumo y

materiales generales según la aplicacion del metodo F.I.F.O. y respetando las normas de

calidad y medio ambiente.

b) Nivel de Reporte

-Jefe de almacen NACIONAL

-jefe de control de calidad

-jefe de planta

c) Funciones:

-Se encarga de llevar una correcta distribucion y separacion de los diversos materiales

(sustancias peligrosa de la materia prima)

-dar una buena atencion a los clientes ya sea internos o externos.

-hacer seguimiento a los stocks de respuestos y consumo.

-hacer un buen control tanto de entrada como de salidad de materiales.

d) Requisitos

-Ser titulado en Ingeniería Industrial o carreras afines

-Experiencia deseable 2 años mínimo

-Tener conocimiento de Office, sobre todo Excel Avanzado y sistemas de gestión

-Habilidad para trabajar en equipo

-Ser dinámico y proactivo

-Tener disponibilidad de tiempo

2.2.3. Analista Fisicoquímico

a) Objetivo del Cargo:

Realizar: muestreos, análisis, controles, investigación y apoyo en el Laboratorio o en Planta

de acuerdo con: lo establecido en el Plan Fisicoquímico y las indicaciones de la Jefatura.

b) Nivel de Reporte:

Reportar al jefe de Control de Calidad de Planta.

c) Funciones:

Jose Irving Sauedo Paz Pá gina 9

Prácticas Industriales: Bebidas Bolivinas BBO S.A.

-Realizar muestreos y controles analítico físico químicos en muestras de materias primas,

insumos, productos en procesos y terminados, agua, etc., de acuerdo a los métodos

normalizados, frecuencias establecidas en el Plan Físico Químico, necesidades del

Laboratorio o indicaciones de la Jefatura tanto en el de ser necesario colaborara en análisis

microbiológicos.

-Apoyar a la Jefatura en temas relacionados a su especialidad, elaborar normas para el

Sistema de Aseguramiento de la Calidad (ISO 9001), el Sistema de Gestión Ambiental (ISO

14001) Sistema de Seguridad y Salud Ocupacional (OHSAS 18001) y HACCP. Hacer las

tareas de Metrología Encomendadas.

-Brindar asesoramiento técnico a las demás áreas de la Empresa BBO, participando en

estudios y proyectos que requieran su apoyo analítico (previa coordinación con la Jefatura del

Departamento de Control de Calidad).

-Mantener los equipos e instrumentos en correcto estado de operación (limpieza,

mantenimiento, calibración, y/o verificación) y llenar los registros correspondientes.

-Verificar el cumplimiento de las especificaciones de los productos en procesos y/o

terminados.

d) Requisitos

-Ser titulado en Ingeniería Química o Ingeniería de Alimentos

-Experiencia deseable 2 años mínimo

-Tener conocimiento de Office

-Habilidad para trabajar en equipo

-Ser dinámico y proactivo

-Tener disponibilidad de tiempo para hacer turnos

III. PROCESOS DE PRODUCCIÓN

Jose Irving Sauedo Paz Pá gina 10

Prácticas Industriales: Bebidas Bolivinas BBO S.A.

3.1. Fenómenos de transformación de masa

Para la elaboración de la cerveza se realizan varias transformaciones a la matera prima para

conseguir el producto final deseado, éstas se dan por medio de fenómenos físicos, químico o

bioquímicos.

NOMBRE TRANSFORMACIÓN TIPO

Molienda o Se hace un acondicionamiento previo en el

molturación que se humecta el con vapor saturado Físico

aumentando su volumen en 10-20%. Mecánico

El propósito es romper la cascara del grano

y separarlo de su endospermo, para que este

pueda estar expuesto para el proceso

enzimático al que se expondrá en el

macerado.

Macerado -La temperatura aumenta

-Trata de transformar sustancias insolubles Fisicoquímico

como el almidón y la celulosa en sustancias

solubles. Es decir, degrada el almidón para

la obtención de azúcar, la glicerina y ácidos

grasos.

-Baja el PH

-Se regula la espuma

-El color de la cerveza es más claro

Filtración del Se trata de recuperar todo el extracto posible

mosto del mosto, utilizando las “heces” de la solución Físico

como filtro. Se trata de aumentar 4-6% más de

su extracto característico.

Hervidor -Cambio de temperatura

-Disolución y transformación lúpulo

-evaporación de agua

-reducción del valor de PH Fisicoquímico

-esterilización del mosto

-evaporación de substancias aromáticas no

deseadas

Whirlpool -Se debe bajar la temperatura del mosto caliente

(Enfriamiento) de 5-7°C para que cuando se agregue levadura,

ésta pueda fermentar. Fisicoquímico

-formación y extracción del trub

-aireación intensiva del mosto (para

clarificación)

Fermentación -Cambio de temperatura

-Transformación de azúcares contenidos en el

mosto a etanol dióxido de carbono Fisicoquímico

-otro valor de ph

-Creación de subproductos: diacetilo, alcoholes

Jose Irving Sauedo Paz Pá gina 11

Prácticas Industriales: Bebidas Bolivinas BBO S.A.

superiores, ésteres, aldehídos, etc.

Filtración -Proceso de separación, en el cual se extraen

células de levadura y otras substancias

(disminuye turbidez) Fisicoquímico

-Disolución de estabilizantes, conservantes,

Envasado -Lavadora de botellas Fisicoquímico

-Llenadora Físico

-Paletizado, encajonadora, despaletizado Mecánico

-Pasteurización Microbiológico

Vencimiento de -Cambio en propiedades organolépticas (sabor,

Producto aroma, apariencia, claridad, turbidez) Físico

Terminado -Reducción de estabilidad coloidal

3.2. Distribución de procesos

Los procesos que se dan dentro de la planta son: molienda, cocimiento, fermentación,

filtración, envasado y bodega. Los cuales se realizan tanto para la elaboración de cerveza

como para la bebida sin alcohol malta real

Jose Irving Sauedo Paz Pá gina 12

Prácticas Industriales: Bebidas Bolivinas BBO S.A.

Diagrama 3-1: Distribución de procesos

RECEPCIÓN PESAJE Y COCIMIENTO FERMENTACIÓN FILTRACIÓN ENVASADO BODEGA

Y ALMACÉN MOLIENDA

Empastado Llenadora

de arrocillo Buffer

Recepción Pesaje de

de MP arroz Cerradora

Macerado de

Malta Enfriador

Pasteurizador

Análisis de Molienda

Control C. de arroz Filtrado

(tanque cuba Inspector de Nivel

Filtro de placas

filtro)

Almacenar Molienda

Codificadora

en silos de malta Tanque de Filtro Trap

espera

Encajonadora

Termocontraible

Pesaje de Hervidor de Tanque de

malta mosto Presión

Tanque de

Whirlpool fermentación Paletizado Almacén

Manual de PT

Jose Irving Sauedo Paz Pá gina 13

Prácticas Industriales: Bebidas Bolivinas BBO S.A.

Fuente: Elaboración propia

Jose Irving Sauedo Paz Pá gina 14

Prácticas Industriales: Bebidas Bolivinas BBO S.A.

III.2.A. Molienda

Diagrama 3-2: Diagrama de proceso de Pesado y Molienda

Recepción MP

Análisis para arroz Análisis para malta

Silos de adjunto Silo de malta

(Silos 1 y 2) (Silos 3,4 y 5)

Molienda Molienda

Molienda Molienda

Análisis de arroz molido Análisis de malta molida

Tolva de malta molida

Tolva de arroz molido

Fuente: Elaboración Propia

El proceso de obtención de “Malta Real” inicia cuando los proveedores envían la materia

prima a planta, “Cargil” provee malta (tipo Quilmes) y, “Kaisy” el arroz. Antes de ser

almacenada ambas son sometidas a análisis:

- Prueba Mosto Congress Para ver el rendimiento del extracto de la malta, con rango

aceptable de 75% al 78%

- Test Organoléptico. Para percibir sabor, frescuras y características propias del arroz

Luego de cumplir con los estándares requeridos, la materia prima se almacena en sus

respectivos silos. Se preparan las balanzas para pesar 462kg de arroz y 750kg de malta para

que posteriormente sean trituradas en los molinos.

Jose Irving Sauedo Paz Pá gina 15

Prácticas Industriales: Bebidas Bolivinas BBO S.A.

Una vez que el arroz y la malta fueron completamente triturados se vuelve a realizar análisis

de control de calidad para ver el porcentaje de cáscara y sémola fina obtenida. Finalmente,

son almacenados en tolvas para luego ser enviados al siguiente proceso.

III.2.B. Cocimiento

Diagrama 3-3: Diagrama de proceso de Cocimiento

COCIMIENTO

Arroz molido Agua de Pozo Malta Molida

MaltaMolida

Empastado de adjunto Macerado

PTA

(Planta de Tratamiento)

Cuba Filtro

Tanque de Espera

Silo de borra

Hervidor de Mosto

Whirlpool

Tanques FT

Fuente: Elaboración Propia

Para realizar el cocimiento de Malta Real se prepara un empastado a base de 462kg de arroz

molido, 150kg de malta y 25hl de agua cervecera a 55°C. El agua utilizada proviene de 2

pozos construidos en la misma planta. La planta de tratamiento de agua (PTA) está encargada

de transformarla en agua cervecera para la elaboración de “Malta Real”.

Jose Irving Sauedo Paz Pá gina 16

Prácticas Industriales: Bebidas Bolivinas BBO S.A.

Los requerimientos básicos para una buena agua de cervecera son:

Satisfacer las normas de agua potable.

Debe ser incolora, transparente y libre de sabor.

El agua base del macerador debe tener 50 ppm de calcio aproximadamente.

El nivel de cloruros (NaCl) puede variar según el sabor.

Al mismo tiempo se realiza un MACERADO con 600kg de malta y 27hl de agua a 52°C. La

maceración consiste en mezclar las proporciones apropiadas de malta y de adjuntos en agua

caliente y posteriormente someterlos a una serie de ciclos de calentamiento y reposo. Dentro

del tanque se eleva la temperatura a 72°C y comienza a agitarse durante 50minutos hasta

llegar a una temperatura de 77°C. Las sustancias que se solubilizan de esta manera en el agua

se denominan de manera conjunta “extracto”. La solución de extracto en agua se denomina

“mosto” (cantidad soluble en 100gr o ml).

Uno de los muchos objetivos de la maceración es cambiar la estructura química por medio de

la acción enzimática de algunas de las sustancias constituyentes de forma planificada y

predecible. Por ejemplo, el almidón de la malta se transforma en azúcar, que en el caso de la

cerveza, esa azúcar se llega a transformar en alcohol.

Ambos ingresan a un tanque llamado CUBA FILTRO, que básicamente filtra los sólidos de la

Malta Real. Los elementos para desecharse se llaman borra y son utilizados para la industria

agropecuaria.

El producto que se mantiene en el filtro se convierte en mosto y se llega a obtener 50hl en la

primera filtrada. Para la segunda, ingresa agua cervecera (50hl a 76°C) y se obtiene 53hl más

de mosto, teniendo un total de 103hl listo para ser enviado al TANQUE DE ESPERA.

Este tanque tiene la funcionalidad de almacenar el producto en caso de que el hervidor de

mosto se encuentre lleno y en funcionamiento.

El HERVIDOR DE MOSTO, como su nombre lo dice, calienta el producto hasta llegar a los

100°C en 80 minutos aproximadamente. Durante el proceso, se agregan compuestos

importantes para la elaboración, tales como: colorante, lúpulo, azúcar y más agua cervecera.

Todo se mezcla uniformemente gracias a un agitador que se encuentra dentro del hervidor y

que permanentemente revuelve. Al finalizar esta etapa, el volumen de mosto llega a aumentar

hasta los 130hl.

Jose Irving Sauedo Paz Pá gina 17

Prácticas Industriales: Bebidas Bolivinas BBO S.A.

Luego, todo lo obtenido pasa a un tanque enfriador WHIRLPOOL. Aquí, el mosto reposa por

50min para después centrifugarlo y purgar los desechos que queden al fondo del tanque. El

proceso de enfriamiento va de 1 hora a 2,5 horas hasta obtener una temperatura de 6°C.

Por último, se transporta a los TANQUES FT manteniendo la temperatura para que ayude al

proceso de fermentación. Una vez terminado esta etapa, el nombre del producto cambia de

mosto a Malta Real.

Jose Irving Sauedo Paz Pá gina 18

Prácticas Industriales: Bebidas Bolivinas BBO S.A.

Figura 3-1: Esquema de máquinas de molienda y cocimiento

Jose Irving Sauedo Paz Pá gina 19

Prácticas Industriales: Bebidas Bolivinas BBO S.A.

III.2.C. Fermentación

Diagrama 3-4: Diagrama de proceso de fermentación

FERMENTACIÓN

Enfriamiento en tanque FT

Agregar levadura

Aireado

Fermentación TRÜB

Tanque de filtración

Fuente: Elaboración Propia

Es necesario que la malta esté a una temperatura baja (0°C-6°C) para evitar

inconvenientes al agregar la levadura. Este es un ingrediente importantísimo para

la elaboración, ayuda a darle el sabor característico a la bebida y al proceso de

fermentación. Agregar levadura puede ser un poco complicado por las reacciones

que se dan dentro del tanque, una manera de prevención es AIREAR con oxígeno

para que se disipe cualquier burbuja o espuma formada.

La fermentación o reposo dura 4 horas aproximadamente, ya que pasado ese

momento el almidón, que se convirtió en azúcar (proceso de cocimiento), puede

sintetizarse y transformarse en alcohol y dióxido de carbono.

Pasado el tiempo de fermentación, el TRÜB (sedimento en alemán), se asienta en

el fondo del tanque y es purgado por un operario. El trüb es un desecho que puede

utilizarse para la industria agropecuaria, la empresa BBO S.A. opta por venderlo a

empresas de ese rubro.

Jose Irving Sauedo Paz Pá gina 20

Prácticas Industriales: Bebidas Bolivinas BBO S.A.

Figura 3-2: Esquema de máquinas de fermentación

Jose Irving Sauedo Paz Pá gina 21

Prácticas Industriales: Bebidas Bolivinas BBO S.A.

FERMENTACION

LEVADURA

MOSTO FRIO

LINEA

Vaciado de Tanques AMONIACO

a Filtración

LINEA GLICOL

FT-4 FT-7

FT-1 FT-10 FT-13

FT-5 FT-8

FT-2 FT-11 FT-14

FT-6 FT-9 FT-12 FT-15

FT-3

TANQUE

DE

GLICOL TANQUE

FILTRACION SEPARADOR

Jose Irving Sauedo Paz Pá gina 22

Prácticas Industriales: Bebidas Bolivinas BBO S.A.

III.2.D. Filtración

Diagrama 3-5: Diagrama de procesos de filtración

FILTRACIÓN

Tanque FT

Buffer

Enfriador

Tanque dosificador de tierra Filtro de placas

Alginato y antioxidantes Filtro trap

Tanque de presión

Fuente: Elaboración Propia

Después de un tiempo relativamente corto, los compuestos fenólicos (polifenoles) de la

cerveza interaccionan con las proteínas presentes para formar complejos que producen su

turbidez. Para evitar la turbidez y estabilizar la cerveza, debe reducirse al menos uno de los

dos productos que reaccionan entre sí. Esto se hace normalmente durante el proceso de

filtración que sigue al almacenamiento.

Finalizado el proceso de fermentación la malta real ingresa a la sala de filtrado para obtener

una bebida de excelente calidad con la menor cantidad de sedimentos posibles. La cerveza

ingresa al BUFFER que es un tanque que ayuda controlar la presión de entrada del caudal

proveniente de los tanques FT. La malta que ingresa al ENFRIADOR baja su temperatura

hasta los 3.2°C para alista para filtrar. El equipo que se utiliza es un filtro de placas que

contiene en su interior varias divisiones (36 placas) las cuales se llenan con tierras especiales

que ayudan al proceso, brindando mayor calidad a la producción. En el caso de la malta se

utiliza tierra filtrante Diatomea Diactiv #10, la cual no es tan fina como aquellas utilizadas

para la cerveza. La dosificación de tierra tiene una proporción de 230gr de tierra para 200hl

de malta.

Jose Irving Sauedo Paz Pá gina 23

Prácticas Industriales: Bebidas Bolivinas BBO S.A.

Terminada la función del filtro de placas, se le agrega dosis preparadas de alginato y

antioxidantes (sulfito de sodio y ascorbatado de sodio). El primero, es una proteína que

ayuda a la espuma a mantener su consistencia, ya que actúa como aislante del medio una vez

que se sirve. El segundo, como su nombre lo dice, ayuda a conservar por más tiempo el

producto. Nuevamente, la bebida es filtrada por el FILTRO TRAP (filtro trampa), para

eliminar cualquier riesgo físico de transporte de sedimentos. Este proceso debe ser rápido

para luego darle un reposo de 4 a 8 horas en los tanques de presión antes de pasar al Salón de

Envasado.

Figura 3-3: Esquema de máquinas de filtración

FILTRACION Y TANQUES DE PRESION

LINEA CIP

LINEA CO2

Tanques Para CIP

Soda Oxonia Acido

Caustica Fosfórico

TP-3 TP-2 TP-3 ENVASADO

TANQUE

CABEZA

Y COLA

CO2

Filtro de Placas

BUFFER

NO

FILTRADO

Cerveza No Filtrada

Fuente : elaboración propia

Jose Irving Sauedo Paz Pá gina 24

Prácticas Industriales: Bebidas Bolivinas BBO S.A.

III.2.E. Envasado Lata 350ml

Diagrama 3-6: Diagrama de proceso de envasado lata 350ml “Malta Real”

ENVASADO

.

Despaletizadora

Rinser de latas

LLenadora

Cerradora

Pasteurizadora

Codificador

Inspector de nivel Latas mermadas

Horno termocontraible Encajonadora

Etiquetado fecha de Venc. Embalaje

Paletizado manual Almacén PT Paletizado manual

Fuente: Elaboración propia

Jose Irving Sauedo Paz Pá gina 25

Prácticas Industriales: Bebidas Bolivinas BBO S.A.

III.2.F. Envasado botellas 620ml y 300ml

Diagrama 3-7: Diagrama de envasado botellas 620ml y 300ml

ENVASADO

Bodega de cajas con botellas

vacías

Despaletizadora

Desencajonadora

Lavadora de cajas

Botellas nuevas Lavadora de botellas

Inspector de botellas

Si

Llenadora y coronadora de botellas

Sensor de nivel Reproceso

No

Si

Pasteurizadora

Etiquetadora

Codificadora

Encajonadora

Paletizadora

Fuente: Elaboración propia

Almacén de Producto

terminado

Jose Irving Sauedo Paz Pá gina 26

Prácticas Industriales: Bebidas Bolivinas BBO S.A.

III.3. Balance de masa

Para la elaboración y envasado tanto de Malta Real como para cerveza Real se han

establecido mermas estándares para cada etapa de los distintos procesos existentes.

Estos datos están, exclusivamente, en base a la receta de cada producto.

Tabla 3-1: mermas estándares

PROCESO %MERMA

Cocimiento 1%

Fermentación 3%

Filtración 3-4%

Envasado 2.5%

Fuente: Elaboración propia

a) Cocimiento

Las mermas existentes dentro de este proceso son::

-molienda: del adjunto (arroz) y la malta

-cuba filtro: se purga la borra que es el excedente de l maceración

-Whirlpool: se purga el trub que es el excedente del hervidor

b) Fermentación

En este proceso se tiene merma debido a las purgas de levadura de la cerveza, del cual, todo

el trub (que son los residuos del proceso de formación de células muertas, minerales pesados)

el 40% es levadura y el 60% cerveza.

c) Filtración

-cabeza y cola de filtración

d) Envasado

-filtro de la llenadora

-latas mermadas

Jose Irving Sauedo Paz Pá gina 27

Prácticas Industriales: Bebidas Bolivinas BBO S.A.

Diagrama 3-8: Balance de masa

u lo os

1000k1000kg malta

agua agua

agu

a lúp otr levadura

g1000kg malta

1000

Molienda Maceración Cuba filtro Hervidor Whirlpool Fermentación

1000400kg arroz1000

1%

0.01% 0.02% TRUB 3%

s

ras id ante CO2

CO2 Tier ntes o x

Anti ilizante

s

a CO2

filtr esta

b

Tanques

Fermentación buffer Filtro placas llenadora

Presión

TRUB 3% 2%

3-4%

Tapas Etiqueta s a

Tinta negra caja cint

codificador Inspector

tapadora etiquetadora Pasteurizadora Encajonadora

Nivel

Fuente: Elaboración propia

Jose Irving Sauedo Paz Pá gina 28 0.5%

Prácticas Industriales: Bebidas Bolivinas BBO S.A.

III.4. Balance de energía

La planta BBO S.A. cuenta con dos generadores esenciales para el suministro de corriente

eléctrica a toda la planta: uno de 1000kva y el otro de 300kva, haciendo un total de

1300kva disponibles para todas las instalaciones. El tipo de corriente que hay es trifásica

para el requerimiento de los distintos motores que se usan.

Figura 3-1: Generadores BBO S.A.

23.9KV

1300KVA

G1 G2

1000 KVA 300KVA

Fuente: Elaboración propia

El siguiente balance de energía se elaboró en base a una producción ideal en el cual se

realizan cuatro cocimientos para la elaboración de las bebidas y se envasa durante sólo un

turno de 8 horas.

Diagrama 3-9: Balance de energía

100hp

Envasado latas

MP 639.8hp 153.3hp 49hp

Insumos Sala de máquinas Elaboración Planta de tratamiento de agua

289.5hp

Envasado botellas

Fuente: Elaboración propia

Jose Irving Sauedo Paz Pá gina 29

Prácticas Industriales: Bebidas Bolivinas BBO S.A.

CONSUMO MENSUAL

POTENCIA POTENCIA CONSUMO

ITEM

SECTOR EQUIPO NOMINAL (KW) REAL (KW) HR/MES MENSUAL

1 lavadora de botellas 67,33 54,54 80 4363,04

2 pasteurización de botellas 47,51 38,48 80 3078,67

3 llenadora de botellas 17,81 14,43 80 1154,02

ENVASADO DE BOTELLAS

4 transporte de botellas 13,67 11,07 80 885,64

5 despaletizador de botellas 6,45 5,22 80 417,90

6 paletizador de botellas 6,51 5,27 80 421,74

7 lavadora de canastillos 12,96 10,50 80 839,64

8 transporte de canastillos 13,49 10,93 80 874,14

9 encajonadora 11,06 8,96 80 716,95

10 desencajonadora 9,35 7,57 80 605,77

11 etiquetadora 2,31 1,87 80 149,52

12 bombas lubricación 7,28 5,89 80 471,58

SUBTOTAL 215,72 174,73 960,00 13978,61

13 despaletizador de latas 4,12 3,34 80 266,98

ENVASADO DE

14 llenadora y cerradora de latas 7,50 6,08 80 486,00

LATAS

15 pasteurizador de latas 25,80 20,90 80 1671,84

16 termocontraible de latas 32,54 26,36 80 2108,68

17 encajonadora de latas 2,66 2,16 80 172,53

18 transporte de latas 1,89 1,53 80 122,69

SUBTOTAL 74,52 60,36 480,00 4828,71

19 molinos 13,90 11,26 12 135,15

20 despedrador 14,02 11,36 2 22,72

21 transporte 12,38 10,03 2 20,06

22 macerador 4,00 3,24 12 38,88

23 coz. De arroz 4,00 3,24 8 25,92

24 tina filtro 7,62 6,17 12 74,07

ELABORACIÓN

25 motor saca borra 2,20 1,78 2 3,56

26 bufer de mosto 5,50 4,46 1,2 5,35

27 coz.de mosto 1,48 1,20 1,4 1,68

28 whirlpool 5,03 4,07 4 16,29

29 enfirador de mosto 3,00 2,43 1,2 2,92

30 bomba agua fria 2,72 2,20 24 52,91

31 bomba agua caliente 3,85 3,12 24 74,76

32 filtración 15,00 12,15 8 97,20

33 bombas movibles (CIP, LEVA) 16,00 12,96 2 25,92

34 extractores 3,50 2,84 8 22,68

SUBTOTAL 114,21 92,51 123,80 620,06

35 condensadores 20,29 16,43 480 7888,75

36 bombas filtro de planta de ósmosis 4,4 3,56 120 427,68

37 bombas alimenta agua a caldero 15 12,15 40 486,00

38 dos calderos 7 5,67 100 567,00

SALA DE MÁQUINAS

39 compresor VILTER 225 182,25 20 3645,00

40 compresor de NH3 #2 75 60,75 300 18225,00

41 compresor de NH3 #3 30 24,30 40 972,00

42 compresor de NH3 #4 20 16,20 160 2592,00

43 compresor de aire #2 46,21 37,43 80 2994,41

44 compresor de aire #1 17,98

45 dos secadores 3,6

46 bombas de glicol 1y2 3,67

47 bombas amoniaco 6

Jose Irving Sauedo Paz Pá gina 30

48 tanque de CO2 2,5

476,65 386,0865 3140 44977,032

Prácticas Industriales: Bebidas Bolivinas BBO S.A.

Tabla 3-2: consumo de energía eléctrica

Fuente: Elaboración Propia

Jose Irving Sauedo Paz Pá gina 31

Prácticas Industriales: Bebidas Bolivinas BBO S.A.

III.5. Distribución en planta

Fuente: elaboración propia

Jose Irving Sauedo Paz Pá gina 32

Prácticas Industriales: Bebidas Bolivinas BBO S.A.

IV. PLANIFICACIÓN Y CONTROL DE LA PRODUCCIÓN

Bebidas Bolivianas S.A. inició sus ventas al mercado en el año 2012, las cuales no han sido estables a lo largo de estos años. De acuerdo a las siguientes

tablas de cantidad de bebida envasada podemos concluir el comportamiento de las ventas.

Volumen Producido

Año 2012

Calibre Febrero Marzo Abril Mayo Junio Julio Agosto Septiembre Octubre Noviembre Diciembre TOTAL

620 cc HL 2507,13 1882,92 1690,81 1469,18 1521,48 1344,93 2234,83 1450,28 3204,63 2775,05 3306,04 23387,27

300 cc HL 7,99 560,448 220,68 102,888 144,79 113,11 80,14 75,60 50,76 137,16 60,62 1554,19

300 cc Pack HL 31 16 3 63 0 112

Lata 350 cc HL (Cajas) 470,32 793,04 154,81 394,63 421,34 76,02 229 187 285 214 362 3587

Lata 350 cc HL (Pack 12) 71,44 143,77 383 130 260 95 113 1197

Volumen Total HL 2985,44 3236 2066 1967 2159 1678 2958 1859 3803 3284 3842 29838

Tabla 4-1: Volumen envasado total año 2012 Fuente: Jefe de envasado

Jose Irving Sauedo Paz Pá gina 33

PRACTICAS INDUSTRIALES

4.1. Plan estratégico

Bebida Bolivianas como empresa nueva pretende de aquí a cinco años ya estar

establecida en el mercado, es decir, trabajar por lo menos con el 90% de su máxima

capacidad de producción (1800mil hl/año). Teniendo así, un incremento de más de

70% en las ventas anuales. Esto quiere decir que tienen como objetivo de ventas

aumentar aproximadamente un 15% por año. Con este objetivo, Bebidas Bolivianas

tiene la visión de ofrecer más productos al mercado. Visión que ya se está

comenzando a llevar a cabo, puesto que en este primer semestre del año, las

franquicias Mendocina (gaseosas) y Cordillera (cerveza pilsener) ya forman parte de

la empresa.

4.2. Requerimientos

Actualmente bebidas bolivianas produce tres tipos de bebidas: Real, Malta Real y

Capital. A continuación, se detalla los costos de producción mensual para luego

elaborar una planificación de los costos de producción del próximo año,

considerando que las ventas aumenten un 15%.

Jose Irving Sauedo Paz Pá gina 34

PRACTICAS INDUSTRIALES

Tabla 4-1: Costo de producción mes de diciembre 2015

MALTA

PILSENER REAL CAPITAL

COCIMIENTO 163.533 140.316 32.190

MATERIA PRIMA TOTAL 116.656,52 TOTAL 69.513,39 TOTAL 21.345,14

MATERIAL DIRECTO TOTAL 5.799,04 TOTAL 39.453,30 TOTAL 1.331,07

MATERIAL INDIRECTO TOTAL 365,42 TOTAL 219,25 TOTAL 111,41

MANO DE OBRA DIRECTA TOTAL 33.321,67 TOTAL 25.119,00 TOTAL 7.747,17

SERVICIOS - AGUA Y ENERGÉTICOS

TOTAL 7.390,01 TOTAL 6.010,73 TOTAL 1.654,72

FERMENTACION 11.847 2.715 3.076

MATERIAL INDIRECTO TOTAL 3.579,82 TOTAL 2.715,02 TOTAL 834,69

MANO DE OBRA DIRECTA TOTAL 7.815,68 TOTAL 0,00 TOTAL 2.118,38

SERVICIOS - AGUA Y ENERGÉTICOS

TOTAL 451,98 TOTAL 0,00 TOTAL 122,51

FILTRACION 54.709 23.588 6.672

MATERIAL DIRECTO TOTAL 41.093,08 TOTAL 12.939,80 TOTAL 4.781,96

MATERIAL INDIRECTO TOTAL 7.804,82 TOTAL 8.710,38 TOTAL 1.267,11

MANO DE OBRA DIRECTA TOTAL 3.186,19 TOTAL 1.062,32 TOTAL 341,78

SERVICIOS - AGUA Y ENERGÉTICOS

TOTAL 2.624,90 TOTAL 875,27 TOTAL 281,64

ENVASADO 548.253 424.777 121.955

MATERIAL DIRECTO TOTAL 340.770,05 TOTAL 355.084,77 TOTAL 99.708,89

MATERIAL INDIRECTO TOTAL 2.239,88 TOTAL 948,03 TOTAL 336,17

MANO DE OBRA DIRECTA TOTAL 194.702,85 TOTAL 65.639,66 TOTAL 21.106,00

SERVICIOS - AGUA Y ENERGÉTICOS

TOTAL 10.540,62 TOTAL 3.104,61 TOTAL 804,31

TOTAL 778.343 591.396 163.893

1.533.631

Fuente: Analista de Gestión

Tabla 4-2: Planificación de la producción para el 2016

Jose Irving Sauedo Paz Pá gina 35

PRACTICAS INDUSTRIALES

PLANIFICACIÓN DE LA PRODUCCIÓN

Objetivo: 15% de aumento en las ventas

2015 2016

ÁREA UNIDAD MONETARIA: Bs

UNIDAD MONETARIA: Bs

COCIMIENTO 4.032.454,14 4637322,258

Materia prima 2490180,62 2863707,718

Material Directo 559000,814 642850,9366

Material indirecto 8352,96 9605,904

Mano de Obra directa 794254,152 913392,2748

Servicios de agua y luz 180665,587 207765,4253

FERMENTACIÓN 211.656,689 243405,1921

Material indirecto 85.554 98387,4174

Mano de Obra directa 119.209 137089,89

Servicios de agua y luz 6.894 7927,88472

FILTRACIÓN 1.019.630,95 1172575,589

Material Directo 705.778,11 811644,8224

Material indirecto 213.387,64 245395,7911

Mano de Obra directa 55.083,42 63345,93659

Servicios de agua y luz 45.381,77 52189,03872

ENVASADO 13.139.830,2 15110804,75

Material Directo 9546764,55 10978779,24

Material indirecto 42288,96 48632,304

Mano de Obra directa 3377382,12 3883989,438

Servicios de agua y luz 173394,581 199403,7679

TOTAL 1533631 21164107,79

Fuente: Elaboración Propia

4.3. Control de la producción

El rendimiento de producción calculada a continuación están basados en el volumen

envasado en el último año (2013), considerando la elaboración de todas las bebidas:

Real, Malta Real y Capital.

Volumen total envasado: 26784hl

Pr Real 26784 hl

Rendimiento= = =13.40 %

Pr Nominal 200000 hl

Para controlar este rendimiento de volumen producido, se trabaja con registros que

son llenados por los operarios durante la jornada de producción

Jose Irving Sauedo Paz Pá gina 36

PRACTICAS INDUSTRIALES

Tabla 4-3: Registro de contrl de llenadora de latas y botellas

REGISTRO CONTROL LLENADORA-BOTELLAS

Nombre Operador: ……………………………………………… Fecha de produccion: ……………………..

Hora de control Arranque/

Aire en Cuello (ml/lt)

Presión Hidrojet (bar)

T emperatura Cerveza (°C)

Vacío Presion (bar)

Presión cerveza (bar)

Oxigeno en Línea (ppm)

Oxigeno Dis. Llenadora (ppm)

Pick Oxigeno en Cerveza (ppm)

T emperatura HDE (°C)

Tabla 4-4: Control de asistencia de operarios

BBO - Envasado

Registro de Asistencia

Día:

Máquina Nombre Entrada Salida Observaciones Firma

Despaletizadora Ruben Vaca

Paletizadora Luis Alberto Vaca

Desencajonadora José Luis Montero

Encajonadora Carlos Mendez

Enc. Envasado Dario Montenegro

Llenadora Beismar Rojas

Llenadora Carlos Arias

Etiquetadora Wilson Avila

Lavadora Ricardo Roman

Pasteurizadora Gustavo Vaca

EBI Ariel Caballero

Tabla 4-5: Registros de paradas

Jose Irving Sauedo Paz Pá gina 37

PRACTICAS INDUSTRIALES

Fecha:

Operador:

Registro de producción de llenadora:

Hora Caudalímetro Contador llenadora Texto causa Velocidad

V. CONTROL DE CALIDAD

El departamento de control de calidad se encarga de verificar que el producto terminado

cumple con los requisitos de calidad, se realiza un control estricto a partir de análisis desde

recepción de materia prima hasta envasado de producto terminado. Se realizan tanto

análisis fisicoquímicos como microbiológicos.

5.1. Recepción de MP y Cocimiento

Para realizar control de calidad de esta área se realizan los siguientes métodos de

medición:

Humedad: Se realiza el control de humedad a la materia prima (cebada, arroz, lúpulo) el

contenido de humedad es determinado por la pérdida de peso de una muestra molida,

después de ser calentada a 105-107ºC en una estufa.

Sacarímetro: instrumento con que se mide la concentración de azúcar del extracto del

mosto. Las lecturas del sacarímetro se expresan en grados Brix (símbolo °Bx) que sirven

para determinar el cociente total de sacarosa disuelta en un líquido.

Ph-metro: Es para establecer la forma de determinar la acidez de una muestra de mosto o

cerveza dada. Con una primera porción de muestra, tratada según se expuso anteriormente,

se enjuaga el vaso de precipitados y el electrodo; se descarta este líquido y se vierte una

nueva porción de muestra para realizar la medición. Se sumerge el electrodo en la muestra.

Jose Irving Sauedo Paz Pá gina 38

PRACTICAS INDUSTRIALES

El peachímetro se coloca en la posición medición. Durante la determinación el líquido debe

estar en movimiento, efectuando la rotación cuidadosamente en forma manual o por medio

de un agitador magnético (unos 30 segundos). Cuando la lectura se estabiliza registrar el

valor.

Amargor: Pipetear dentro del tubo de centrífuga 5 ml. de la muestra, 0,5 ml. de ácido

clorhídrico 3 N y 10,0 ml. de iso-octano.

Introducir 2 ó 3 perlas de vidrio (no es necesario), (puede agregarse una gota de octanol que

ayuda a romper la emulsión durante el centrifugado), tapar herméticamente (efectuar sello

con agua si se usan tubos de vidrio con tapa esmerilada) y agitar mecánicamente durante

15-20 minutos según las condiciones de agitación. Estas condiciones son definidas por cada

Planta, debiendo las mismas (rpm y amplitud de recorrido) estar explícitamente señaladas

en el equipo de agitación. Seguidamente se centrifuga el tubo durante el tiempo

correspondiente, según las rpm a las que se trabaje (ver cuadro siguiente).

Sólidos en suspensión: El número requerido de discos de papel de filtro (dos por cada

determinación) se seca durante seis horas en estufa a 105°C o hasta peso constante en

estufa IR (105°C), del mismo equipo se obtiene en este último caso el peso seco de los

filtros. Luego de enfriarlos en el desecador se determina el peso seco de cada filtro con

aproximación de 0,0001 gr, y esta cifra es anotada.

Después que la muestra se mezcló bien, se mide un litro de la misma en un erlenmeyer.

Con el auxilio de una conexión en "T" se conecta a la bomba de vacío los dos frascos

cónicos de succión ("kitasatos"). Conectar a la entrada de la bomba de vacío un filtro

hidrofóbico con el fin de retener el avance de espuma. Se conecta el embudo "Büchner" a

presión, se coloca un par de discos de filtro perfectamente identificados, los que se fijan por

succión con una pequeña cantidad de agua destilada. Luego se vierte la muestra

cuidadosamente sobre el centro del papel de filtro, evitando que se despegue de la

superficie del embudo. El filtrado obtenido según 5.2 se enfría a 2°C.

El filtrado frío se filtra nuevamente según lo descripto en 5.2. El residuo que queda en cada

filtro se enjuaga tres veces con aproximadamente 20 ml. de agua destilada (2°- 8°C).

(Cuidar que el lavado no se mezcle con el filtrado).

Finalmente se retiran los filtros, se pliegan, se dejan secar en la estufa durante un lapso de

12-24 hs. a 105 °C y tras dejarlos enfriar en el desecador se los pesa con aproximación de

0,0001 gr. Los “sólidos fríos” se calculan por litro de mosto y se informa en 0,01 mg./lt.

Jose Irving Sauedo Paz Pá gina 39

PRACTICAS INDUSTRIALES

Color: Una vez tomada la muestra, Se miden en probeta 50 ml de mosto, se los mezcla con

2.5 gr de tierra de diatomeas, se lo deja reposar 5 minutos hasta que la tierra decante y al

sobrenadante se lo filtrar con papel de filtro S S 589 (banda negra) o S & S 597 ½, el

filtrado obtenido se pasa nuevamente por el mismo filtro para poder eliminar la turbidez

correctamente. Se filtra luego por filtro de membrana de 0.45 micrones (este paso no es

requisito cuando la turbidez del mosto después del primer filtrado por 597 da una turbidez

menor de 1 EBC). Empleando cubetas de 1 cm de paso óptico, llenar ambas con agua

destilada y ajustar la absorbancia a 0,00; luego vaciar la cubeta ubicada al frente del

espectrofotómetro, colocar la muestra pre-tratada y hacer la lectura.

TBZ: El índice de ácido tiobarbitúrico representa un valor indicativo de la exposición térmica a que

fue sometido la malta y el mosto. Mezclar 10 ml de la muestra con 5 ml del ácido

Tiobarbitúrico. Agitar los tubos de ensayo.Colocar durante 70 minutos en baño María a 70

1°C (evitar luz solar directa, certificarse que al colocar los tubos de ensayo en el baño

María la temperatura del baño no descienda más de 1 a 2 °C y por poco tiempo). Al término

del tiempo de reacción enfriar rápidamente los tubos de ensayo a 20 0.5°C (fuerte chorro

de agua corriente fría, o en baño de agua fría). Inmediatamente después medir en

espectrofotómetro a 448 nm y en cubetas de 1 cm, con relación a agua, el color amarillo

generado. Se calcula:

TBZ = (EH - EL) x 10 x F

TBZ: Indice de ácido tiobarbitúrico, no tiene dimensión.

EH : Extinción de la muestra, valor promedio.

EL : Extinción del blanco, valor promedio.

10 : Factor de conversión.

Jose Irving Sauedo Paz Pá gina 40

PRACTICAS INDUSTRIALES

OPERACIÓN MATERIALES PUNTO

ETAPA UNITARIA A ANALIZAR MUESTREO FRECUENCIA PARÁMETRO MÉTODO INDICADOR

Recepción

Malta Llegada a Humedad

de MP -- Cada compra de MP

Enfriamiento arroz planta Pureza

Extracto Sacarímetro 11-11.4%

PH PH-metro 5.1-5.4

Enfriado o

Amargo Técnica Analítica 18.5-21.5 BU

previa a

Mosto frio

Sólidos en suspensión Técnica Analítica

Mosto dilución

Color Espectro 7-8.5 EBC

C/ cocimiento Índice de yodo Técnica Analítica <=0.3

FAN Técnica Analítica

Atenuación límite Técnica Analítica 1,7-2,4 [%p/p]

Salida Color Técnica Analítica 7-8.5 EBC

dilución TBZ Técnica Analítica <=15

Amargo Técnica Analítica 18.5-21.5

Tabla 5-1: Frecuencia de análisis para cocimiento Fuente: Elaboración Propia

Jose Irving Sauedo Paz Pá gina 41

PRACTICAS INDUSTRIALES

DATOS DE TRAZABILIDAD PARAMETROS DE MOSTO FRIO

Extracto

Yodo TBZ TBZ fin TBZ

Aparente Atenuación Color Yodo

COCIMIENTO

Extracto pH Amargo FAN Calcio mosto caldera hervid mosto Delta TBZ

Atenuación límite mosto frío macerado

frío llena o frio

LOTE

Fecha Tipo Limite

FT

[%P] [BU] [%p/p] [%] [EBC] [ppm] [ppm]

11,0-11,4 5.1 - 5.4 18,5-21,5 1,80 - 2,40 81.1 - 83.9 7 - 8,5 155 -185 35 - 55 <=0.1 <=0.3 <= 30 <= 45 <= 55 <= 15

10,9-11,5 5,05-5,55 19-23 1,7-2,4 80,5-84,5 150-190 30-60 <=0,15 <=0,45

260 11,08 5,25 6,75

265 10,94 5,24 6,70

266 11,09 5,18 18,80 2,02 81,54 6,50

16-dic-13 PILSENER 102 12 268 10,80 5,36 6,50

269 11,20 5,31 7,49

270 11,16 5,32 7,37

11,05 5,28 18,80 2,02 81,54 6,89

272 10,90 5,12 6,14

273 11,20 5,31 19,40 2,05 81,60 9,52

27-dic-13 PILSENER 108 7 274 11,32 5,24 7,87

275 11,10 5,25 8,19

11,13 5,23 19,40 2,05 81,60 7,93

3 10,96 5,3 7,3

4 11,02 5,18 8,05

3-ene-14 PILSENER 2 15

5 11,22 5,1 8,6

11,07 5,19 7,98

6

06-ene-14 PROP-II

Tabla 5-2: Datos de trazabilidad de cocimiento Fuente: Analista Fisicoquímico

Jose Irving Sauedo Paz Pá gina 42

PRACTICAS INDUSTRIALES

5.2. Fermentación

Para realizar control de calidad de esta área se realizan los siguientes métodos de medición:

Grados platos: Determinar la concentración, de azucares en mosto a partir de la densidad

medida, si la temperatura no fuese esta, aplicarla corrección según la tabla del sacarímetro.

Llenar el cilindro porta sacarímetro tratando que cuando se coloque el sacarímetro el

líquido rebalse levemente. Atemperar la muestra a 20°C aproximadamente en la probeta

destinada para tal fin. (Si el menisco que se forma sobre el "pico" se encuentra deformado a

medida que el sacarímetro se sumerge en el líquido, esto indica que el cuello se encuentra

sucio y debe ser re-lavado). Leer el punto superior del menisco (debe leerse con la vista a la

altura de la superficie del líquido). Expresar el resultado con una cifra decimal (de ser

necesario tener en cuenta la corrección por calibración).

Diacetilo: Establecer el método para la determinación de diacetilo y dicetonas vecinales.

Expresar el resultado con una cifra decimal (de ser necesario tener en cuenta la corrección

por calibración). Llenar el cilindro porta sacarímetro tratando que cuando se coloque el

sacarímetro el líquido rebalse levemente. Atemperar la muestra a 20°C aproximadamente

en la probeta destinada para tal fin. (Si el menisco que se forma sobre el "pico" se encuentra

deformado a medida que el sacarímetro se sumerge en el líquido, esto indica que el cuello

se encuentra sucio y debe ser re-lavado).

Leer el punto superior del menisco (debe leerse con la vista a la altura de la superficie del

líquido).

Mosto original: Para la ejecución del ensayo es necesario tener la muestra descarbonatada.

Colocar en el erlenmeyer alrededor de 500 ml. de cerveza a una temperatura entre 17 y 20

°C, agitando con una mano, mientras con la otra se tapa o sujeta, hasta que no se siente

presión sobre la mano que tapa. Filtrar a través de un papel de filtro. Tan rápido como sea

posible (dentro de los 30 minutos) pesar 100 0,05 gr. de la cerveza en el erlenmeyer de

destilación, perfectamente seco y limpio

A continuación agregar aproximadamente 50 ml. de agua bidestilada. Conectar el balón

colector, previamente pesado, al equipo, colocándole antes alrededor de 5 ml. de agua

bidestilada, a fin de que el extremo de salida del condensador quede sumergido en ella para

evitar así pérdidas de etanol. Encender el mechero y comenzar a destilar lentamente evitando la

Jose Irving Sauedo Paz Pá gina 43

PRACTICAS INDUSTRIALES

carbonización de la muestra. Recoger entre 85 y 90 ml. de destilado, en un tiempo de 35-60

minutos. Luego de esto suspender la destilación

Destilado: Llevar el contenido del balón colector a un peso de 100 0,1 gr. con

agua bidestilada, mezclando y homogeneizando bien el contenido. Medir la

densidad del destilado con Densímetro portátil (OEL 07) o por Picnometría (MC

22); (D).

Residuo: Enfriar a 20 °C el residuo de la destilación.Llevar al peso de 100 0,1 gr.

con agua bidestilada, mezlando y homogeneizando. Medir la densidad del residuo

con Densímetro portátil (OEL 07) o por Picnometría (MC 22); (R).

Cerveza: Medir la densidad de la cerveza con Densímetro portátil (OEL 07) o por

Picnometría (MC 22); (C).

El mosto original se calcula mediante la siguiente expresión:

MO = 100 (2,0665 A) + Er MO: mosto original

100 + 1,0655 A A: alcohol

Er: extracto real

Contenido de Alcohol: Para ello, se convierte la densidad del destilado en el contenido

porcentual de alcohol (% M/M) de acuerdo con la tabla OIML, o usando el siguiente

polinomio:

A = 517,4 (1- D) + 5084 (1-D)2 + 33503 (1-D)3 A: Alcohol en el

destilado

D: densidad del

destilado

El alcohol de la cerveza es igual al alcohol del destilado.

Contenido de extracto real: El extracto se calcula convirtiendo el valor de densidad obtenido

para el residuo (R), al contenido de extracto real correspondiente, extracto real como %

plato, según la tabla de Goldiner, Klemann y Kanpf o usando el siguiente polinomio:

Jose Irving Sauedo Paz Pá gina 44

PRACTICAS INDUSTRIALES

Er: extracto real

Er = 460,234 + 662,649 R 202,414 (R)2 R: densidad del

residuo

Contenido de extracto aparente: El extracto aparente de la cerveza filtrada se lo obtiene

aplicando la ecuación anterior al valor de su densidad, es decir:

Ea: extracto aparente

C: densidad de la

Ea = 460,234 + 662,649 C 202,414 (C)2

cerveza

Turbidez: Determinar la turbidez en cerveza, mediante la utilización de un turbidímetro en

unidades EBC. El equipo esta diseñado para medir directamente la turbidez que puede apa-

recer en cerveza u otros líquidos cuya limpidez es de importancia comercial. Para realizar

la determinación de turbidez a 0°C, las muestras deben atemperarse en baño termostático

un tiempo aproximado de 2 horas. Para determinar la turbidez a 0°C (24 horas), introducir

las muestras en el baño durante 24 horas, contadas desde que el baño vuelve a estabilizarse

en 0°C. Llenar la cámara con agua destilada hasta una altura de 3 a 4 cm. debajo del borde.

Llenar el vaso cuidadosamente con la muestra para lograr una muestra libre de burbujas,

coloque la cubeta y cierre la tapa. Tener la precaución de no dejar huellas digitales sobre la

superficie del vidrio del vaso donde incidirá el rayo de luz proveniente de la lampara del

equipo. Presionar el botón START y lea en el display después de unos 10 segundos. Si la

lectura indica "muestra inestable", eliminar las burbujas existentes y presionar nuevamente

el botón START.

Jose Irving Sauedo Paz Pá gina 45

PRACTICAS INDUSTRIALES

MATERIAL A PARÁMETROS A INDICADOR

ETAPA OPERACIÓN PUNTO

FRECUENCIA MÉTODO

PROCESO UNITARIA CONTROLAR MUESTREO CONTROLAR

Grados platos Sacarímetro 11.44°P

Hasta

Fermentación Tanque Atenuación final PH pH-metro

Mosto 4-5

principal Fermentación

Cada Tanque de Temperatura Hasta fin guarda <=140

Termómetro

fermentación caliente PPB

Guarda Mosto pre- Tanque

Cada Lote Diacetilo Total Técnica Analítica <=40

Caliente fermentado Fermentación

FERMENTACIÓN

Mosto original

Extracto aparente 1,8-2,3[%p/p]

Extracto real 3,2-3,8[%p/p]

Fermentoflash

4,6-5,1%

Alcohol en volumen

Alcohol en peso 3,3 - 3,9%

Mosto fin Tanque 5.1 - 5.4

Ph

Reposo Frio Cada Lote pH-metro

Maduración Fermentador

Turbidez Turbidimetro <=30EBC

7 - 8,5EBC

Color

Espectro.

19-23BU

Amargo

Técnica Analítica

>20

Predicción de estabilidad

Técnica Analítica

Tabla 5-3: Frecuencia de análisis para fermentación Fuente: Elaboración Propia

Jose Irving Sauedo Paz Pá gina 46

PRACTICAS INDUSTRIALES

Nº DE LOTE 53 FT 15 TOTAL MOSTO [Hl] 564

DATOS DE REPOSO FRIO

Parámetro Estandar Resultado

Test de Filtrabilidad EBC £1

Fecha ; Hora T [ºC] Ext. [ºP] Factor de Rto mill

pH Diacetilo ppb

Arranque (ºP) cel/ml

Extracto Inicio 11,22

22/4/14 0:00 8,0 10,40 0,82 4,93

23/4/14 0:00 10,0 9,20 1,20 28,0 4,51

24/4/14 0:00 10,0 6,90 2,30 39,0 4,30

25/4/14 0:00 13,0 4,20 2,70 4,00

26/4/14 0:00 13,8 2,00 2,20 3,98

27/4/14 0:00 13,8 2,00 3,98

28/4/14 0:00 14,0 2,00 3,96

29/4/14 0:00 14,0 245

30/4/14 0:00 14,0 166

1/5/14 0:00 14,0 154

2/5/14 0:00 14,0

3/5/14 0:00 14,0 130

4/5/14 0:00 3

8/5/14 0:00 -1

Tabla 5-4: Datos de trazabilidad de fermentación Fuente: Analista Fisicoquímico

Jose Irving Sauedo Paz Pá gina 47

PRACTICAS INDUSTRIALES

15

14

13

12

11

10

9

8

7

6

5

4

3

2

1

0

-1

-2

0

8

10

16

18

24

26

32

12

14

20

22

28

30

Jose Irving Sauedo Paz Pá gina 48

PRACTICAS INDUSTRIALES

Figura 5-1: Gráfica extracto vs temperatura

DIACETILO

490

440

390

340

290

240 245

190

166 154

140 130

90

40 40

Figura 5-2: Gráfica de control de diacetilo

5.3. Filtración

Para realizar control de calidad de esta área se realizan los siguientes métodos de medición:

Extracto aparente: Especificado anteriormente

Extracto real: Especificado anteriormente

Jose Irving Sauedo Paz Pá gina 49

PRACTICAS INDUSTRIALES

Alcohol: Especificado anteriormente

Color: Especificado anteriormente

Turbidez: Especificado anteriormente

PH: Especificado anteriormente

Dióxido de carbono: Verificar la limpieza del toma muestra, conectar al toma muestra del

tanque, el equipo Haffmans, abrir el toma muestra de la medidora durante 3 a 5 minutas

para permitir el pasaje de la muestra a través del equipo, para que este se atempere. Leer la

temperatura en el termómetro del equipo. Cerrar la válvula lateral del equipo permitiendo

que salga la espuma del mismo. Con la válvula cerrada presionar la palanca que posee el

equipo en su frente para producir la descarga eléctrica y el desprendimiento de CO2. Leer

el valor de presión en el manómetro del equipo. Con el valor de temperatura y presión

obtenido entrar en la tabla que se encuentra en el sector de medidoras (filtro) y se obtiene el

contenido de CO2 de la muestra. Sacar el equipo y lavar el toma muestra de la medidora

con alcohol.

Oxígeno disuelto: Verificar la limpieza del toma muestra, conectar al toma muestra del

tanque, el equipo Haffman, medidor de oxígeno. Abrir el toma muestra de la medidora

durante 3 a 5 minutas para permitir el pasaje de la muestra a través del equipo, para que

este se atempere. Proceder según MC 40 “Determinación de Oxígeno disuelto en tanques”.

Jose Irving Sauedo Paz Pá gina 50

PRACTICAS INDUSTRIALES

EXTRACTO EXTRACTO ALCOHOL EN ALCOHOL EN O2

EXTRACTO REAL COLOR TURBIDEZ PH CO2

ORIGINAL APARENTE VOLUMEN PESO disuelto

FECHA LOTE FT TP %P/P %P/P %P/P %V/V %P/P EBC EBC g/L ppb

Nº

10,6 - 11,00 1,8 - 2,3 3,4 - 3,8 4,5 - 5,0 3,5 -3,9 5,5 -7,0 25º < 0,4 4,0 - 4,4 5,4-5,9

10,5 -11,2 1,7 -2,4 3,3 -3,9 4,4 -5,2 3,4 -4,1 5,0 - 7,5 3,9 -4,4 5,2-5,4 <50

1 07/01/2013 102 3 10,88 1,90 3,69 4,68 3,69 5,00 0,10 4,40 5,30 14,00

2 07/01/2013 102 2 10,90 2,03 3,67 4,71 3,71 5,20 0,12 4,40 5,38 14,00

3 13/01/2014 102 2 11,00 1,90 3,62 4,79 3,78 5,17 0,05 4,37 5,77 17,00

4 13/01/2014 102 1 10,75 1,85 3,44 4,74 3,74 5,14 0,04 4,37 5,75 17,00

5 23/01/2014 2 3 11,11 2,45 4,28 4,52 3,54 6,75 0,09 4,18 5,77 19,00

6 23/01/2014 2 1 11,02 2,40 3,92 4,65 3,66 6,70 0,09 4,17 5,66 19,00

ETAPA OPERACIÓN MATERIAL A PUNTO PARÁMETROS A

FRECUENCIA MÉTODO

PROCESO UNITARIA CONTROLAR MUESTREO CONTROLAR

Extracto Original

F Extracto Aparente

I

Extracto Real FermentoFlash

L

T Alcohol %v/v

R Filtracion Tanque de Alcohol %p/p

A

Cerveza en TP Cada lote de FT a Filtrar

Cerveza Presion Turbidez Turbidimetro

C

I PH pH-metro

O CO2

N Haffman CO2/O2

O2

Color Espectrofotometro

Tabla 5-5: Frecuencia de análisis de filtración Fuente: Analista Fisicoquímico

Tabla 5-6: Datos de trazabilidad de filtración Fuente: Analista Fisicoquímico

Jose Irving Sauedo Paz Pá gina 51

PRACTICAS INDUSTRIALES

5.4. Envasado y Producto terminado

Para realizar control de calidad de esta área se realizan los siguientes métodos de medición:

ETAPA OPERACIÓN MATERIAL A PUNTO PARÁMETROS A

FRECUENCIA MÉTODO

PROCESO UNITARIA CONTROLAR MUESTREO CONTROLAR

Toma

Llenado de Cada arranque de

Cerveza Muestra en O2 Haffman CO2/O2

Calderin envasado

Linea

O2 Disuelto

Haffman CO2/O2

O2 Total

ENVASADO

Llenado de

Cerveza y Salida CO2 Dterminador de

Botellas o Cada 30 min

Latas Tapa Llenadora Aire en el Cuello Aire en el Cuello

Placa de diferentes

Pasa/No Pasa

Diametros

Salida minimo 3 veces por

Pasteurizacion Cerveza UP Pasteurimetro

Pasteurizador envasado

Codificado Correcto

Salida Etiqueta Centrada y Sin daños

Etiquetado y Etiqueta y

etiquetadora Cada 30 min (Botella) Visual

Codificado Tapa y codificador Collarin Centrado y sin daños

(Botella)

Tabla 5-6:Frecuencia de análisis de envasado Fuente: Analista fisicoquímico

Jose Irving Sauedo Paz Pá gina 52

PRACTICAS INDUSTRIALES

PRODUCTO TERMINADO

Oxigeno

Alcohol

Extracto Extracto Extracto Alcohol Turbide Disuelto Estabilidad

en pH Color Amargo CO2 UP

FECHA DE Original Aparente Real en peso z a 0ºC en Coloidal

volumen

FECHA CODIGO VENCIMIENT LOTE cerveza

O [%p/p] [%p/p] [%p/p] [%v/v] [%p/p] [EBC] [EBC] [BU] [g/L] [ppb] [up] [EBC]

4.0 - 12,5 - 12 -

5,5 - 7,0 5,4 - 5,8 <90

10,8-11,2 1,8-2,3 3,4-3,8 4,7-5,1 3,5 - 4,0 4.3 <=0,7 15,5 25 <=3,5

04-ene-13 P0041517 03-jul-13 72-68-69 11,22 2,25 3,95 4,76 3,74 4,17 0,59 5,53 13,07 5,60 39,5 10,3 2,34

10-ene-13 P0101343 09-jul-13 72 5,62 30,1 10,8 2,3

16-ene-13 P0161546 15-jul-13 74-77 5,60 31 12,3 1,30

17-ene-13 P0171644 16-jul-13 74-77 5,28 51,9 12,3 1,35

18-ene-13 P0181429 17-jul-13 74-77 11,07 2,14 3,82 4,73 3,72 4,28 0,8 5,66 12,28 5,26 57,1 13,00 3,8

21-ene-13 P0211623 20-jul-13 80-81-77 5,3 58,1 15,00 2,12

23-ene-13 P0231609 22-jul-13 80-81-77 5,25 40,6 17,4 1,86

Tabla 5-7: Datos de trazabilidad de producto terminado Fuente: Analista fisicoquímico

Jose Irving Sauedo Paz Pá gina 53

PRACTICAS INDUSTRIALES

6. MANTENIMIENTO

6.1. Mantenimiento correctivo

El mantenimiento es una tarea critica en cualquier planta de producción de Bolivia ya que

por lo general las maquinas que se utilizan para cumplir con la producción ya han

cumplido con sus años de vida. La maquinaria de BBO S.A. planta warnes no es la

excepción ya que se tiene maquinaria que en algunos casos ya tienen mas de 50 años.

Es por tales motivos que los paros por mantenimiento correctivo son muy constantes en la

empresa, las areas criticas de mantimiento de la línea de botellas 620cc son las siguientes:

La despaletizadora

Lavadora de botellas

Etiquetadora

Transportes en general

6.2. Mantenimiento preventivo

El primer paso para continuar con empezar con este proceso es capacitación continua de los

operarios.

Ya se comenzó y se lo hace mensualmente y se lleva control con pequeñas tablas como estas.

Tabla 6-1: tabla de control de capacitación

Jose Irving Sauedo Paz Pá gina 54

PRACTICAS INDUSTRIALES

Fuente: elaboración propia

6.3 Plan de limpieza y lubricación

Tabla 6-2: tabla de limpieza y lubricación

Jose Irving Sauedo Paz Pá gina 55

PRACTICAS INDUSTRIALES

Fuente: elaboración propia

Jose Irving Sauedo Paz Pá gina 56

PRACTICAS INDUSTRIALES

Tabla 6-3: mantenimiento programado

Jose Irving Sauedo Paz Pá gina 57

PRACTICAS INDUSTRIALES

Jose Irving Sauedo Paz Pá gina 58

También podría gustarte

- Proyecto Analisis Calidad EMBOL SA.Documento34 páginasProyecto Analisis Calidad EMBOL SA.CristianAviles60% (5)

- Elaboración de Un Labial OrgánicoDocumento78 páginasElaboración de Un Labial OrgánicoEstela33% (3)

- Historia de Batebol 1Documento28 páginasHistoria de Batebol 1diegoAún no hay calificaciones

- Haccp para HidromielDocumento30 páginasHaccp para HidromielScS Juan0% (1)

- Proyecto Final Tributacion Aplicada 100Documento7 páginasProyecto Final Tributacion Aplicada 100Wilber Aguilera Cabral100% (1)

- Proyecto Choco-Like ProductoDocumento34 páginasProyecto Choco-Like ProductoAlejandro Melgar FloresAún no hay calificaciones

- PerfumeDocumento142 páginasPerfumeAlejandro Gallego100% (5)

- Nacimiento de EMBOL en BoliviaDocumento2 páginasNacimiento de EMBOL en Boliviajoakoangulo12345Aún no hay calificaciones

- Curso Cosmetologia QuimicaDocumento33 páginasCurso Cosmetologia QuimicamaldonadoszoraAún no hay calificaciones

- Estudio de Caso EMBOL S.A.Documento35 páginasEstudio de Caso EMBOL S.A.Guido HerediaAún no hay calificaciones

- Practica EMBOL ULTIMISIMODocumento173 páginasPractica EMBOL ULTIMISIMOAbimael Flores Mollo100% (1)

- Gestión de bodegas en restauración. HOTR0209De EverandGestión de bodegas en restauración. HOTR0209Aún no hay calificaciones

- Sistema de Almacen de La Empresa EMBOL SADocumento37 páginasSistema de Almacen de La Empresa EMBOL SAwalpasopaAún no hay calificaciones

- CoboceDocumento15 páginasCoboceJose Luis Perez CallaoAún no hay calificaciones

- Practico Ii CostosDocumento3 páginasPractico Ii Costosalex vacaAún no hay calificaciones

- UNIVERCIDAD AUTONOMA GABRIEL RENE MORENO 2 (Autoguardado)Documento58 páginasUNIVERCIDAD AUTONOMA GABRIEL RENE MORENO 2 (Autoguardado)Dannae Vaca VargasAún no hay calificaciones

- Informe Final CBN ISO 14001Documento34 páginasInforme Final CBN ISO 14001Camila Argollo Lopez100% (1)

- Cerveza Sin Alcohol Diapositiva FinalDocumento27 páginasCerveza Sin Alcohol Diapositiva FinalAlexander Mamani100% (1)

- Embol S.A Terminos de Referencia-123Documento17 páginasEmbol S.A Terminos de Referencia-123Abigail VeizagaAún no hay calificaciones

- Aguai SADocumento4 páginasAguai SAMiguel Angel LopezAún no hay calificaciones

- FodaDocumento5 páginasFodaErick J. ChoqueAún no hay calificaciones

- Proyecto Final - Estadistica EmpresarialDocumento28 páginasProyecto Final - Estadistica EmpresarialNick EscobarAún no hay calificaciones

- Trabajo de Inv. Cordillera - Mercadotecnea IDocumento11 páginasTrabajo de Inv. Cordillera - Mercadotecnea IAlvaro Sergio GomezAún no hay calificaciones

- Historia de IABSADocumento2 páginasHistoria de IABSAAnonymous H8BzgmGjNAún no hay calificaciones

- Proyecto Empresa Paceña 100Documento31 páginasProyecto Empresa Paceña 100Wilber Aguilera Cabral100% (1)

- Bate BollDocumento23 páginasBate BollMyrtha Fernandez Fonseca100% (1)

- Ingenieria ComercialDocumento1 páginaIngenieria ComercialAna MamaniAún no hay calificaciones

- Comercio Exterior GuabiraDocumento23 páginasComercio Exterior GuabiraMarcoAún no hay calificaciones

- Analisis de Entorno Empresa Pil Andina S.A.Documento6 páginasAnalisis de Entorno Empresa Pil Andina S.A.Arnold Colque100% (1)

- ManacoDocumento22 páginasManacoJOSE LUIS FERNANDEZ LIMAAún no hay calificaciones

- Visita A La Empresa de La Corporacion Industrial SabayaDocumento12 páginasVisita A La Empresa de La Corporacion Industrial SabayaSelena Zepita0% (1)

- Parte 4 GuabiraDocumento64 páginasParte 4 GuabiraAlejandra Mérida LeañosAún no hay calificaciones

- Análisis SofiaDocumento20 páginasAnálisis SofiaRamiro Fernandez Heredia100% (1)

- Proyecto Final Aceites S.ADocumento30 páginasProyecto Final Aceites S.AAlondra VidalAún no hay calificaciones

- La Cervecería Boliviana NacionalDocumento6 páginasLa Cervecería Boliviana NacionalIker BolivarAún no hay calificaciones

- Proyecto UpdsDocumento3 páginasProyecto UpdsEmmanuel Pereira GarciaAún no hay calificaciones

- Título Autor/es Nombres y Apellidos Código de EstudiantesDocumento30 páginasTítulo Autor/es Nombres y Apellidos Código de EstudiantesAPAZA DELGADO CARLA JIMENAAún no hay calificaciones

- Foda MandorlaDocumento1 páginaFoda MandorlaMelAún no hay calificaciones

- Aguai FinalDocumento20 páginasAguai FinalJorge Helbingen67% (3)

- Analisis de Puesto Empresa Lujan S.A: InformeDocumento15 páginasAnalisis de Puesto Empresa Lujan S.A: InformeCristina Huañapaco GutierrezAún no hay calificaciones

- Carlos Caballero (Viviana Chavez)Documento134 páginasCarlos Caballero (Viviana Chavez)Franco Alexander CocaAún no hay calificaciones

- Proy IDocumento108 páginasProy INorma Aguayo VallejosAún no hay calificaciones

- Ricardo Calani-AVANCEDocumento31 páginasRicardo Calani-AVANCERicardo Calani100% (1)

- BAYESDocumento4 páginasBAYESBenjamin Rojas LazcanoAún no hay calificaciones

- Proyecto Ypfb FinalDocumento9 páginasProyecto Ypfb FinalcarlosAún no hay calificaciones

- Proyecto PapelbolDocumento88 páginasProyecto PapelbolJhovana Escobar Choque0% (1)

- Proyecto - Grado Arreglado Mau FinalDocumento126 páginasProyecto - Grado Arreglado Mau FinalCarlos Javier Saravia Tapia100% (1)

- Cadena Productiva Del AzucarDocumento42 páginasCadena Productiva Del Azucarserna9150% (2)

- Primera Presentacion Proyecto FINALDocumento48 páginasPrimera Presentacion Proyecto FINALWilber Aguilera CabralAún no hay calificaciones

- Gustavo Proyecro Upds Apa Perfecto Okkkkk 2021 777°°°Documento93 páginasGustavo Proyecro Upds Apa Perfecto Okkkkk 2021 777°°°Wigermadrid Wiger MadridAún no hay calificaciones

- Aceite SabrosaDocumento10 páginasAceite SabrosaGenesis Noelia Mamani MamaniAún no hay calificaciones

- Clara Bella Proyecto de AgropecuariaDocumento23 páginasClara Bella Proyecto de AgropecuariabrigidaAún no hay calificaciones

- Ejercicios de Microeconomía - Examen FinalDocumento5 páginasEjercicios de Microeconomía - Examen FinalMiguel Angel TosubéAún no hay calificaciones

- Tesis de GradoDocumento74 páginasTesis de GradoMaria GuadalupeAún no hay calificaciones

- FORMULARIOS Contabilidad IDocumento3 páginasFORMULARIOS Contabilidad IMaria Eugenia MamaniAún no hay calificaciones

- Práctico 3Documento9 páginasPráctico 3Moisés DuránAún no hay calificaciones

- Proyecto FormativoDocumento4 páginasProyecto FormativoCh JhersonAún no hay calificaciones

- NB 39005 2002 PDFDocumento5 páginasNB 39005 2002 PDFMariana Pérez FelixAún no hay calificaciones

- Trabajo Practico Procesos IndustrialesDocumento35 páginasTrabajo Practico Procesos IndustrialesPaola HurtadoAún no hay calificaciones

- PROCESO DE FABRICACIÓN Y PRODUCCIÓN DE BEBIDAS CARBONATADAS PresentaciónDocumento11 páginasPROCESO DE FABRICACIÓN Y PRODUCCIÓN DE BEBIDAS CARBONATADAS PresentaciónLIZETH GABRIELA ALVAREZ CUBILLOSAún no hay calificaciones

- VISITA INDUSTRIAL BielaDocumento14 páginasVISITA INDUSTRIAL BielaCindy ValdiviezoAún no hay calificaciones

- Inka Cola 7Documento19 páginasInka Cola 7Jose Bernardo Marcelo VelizAún no hay calificaciones

- Informe Practicas Industriales CU SRL ReviewDocumento115 páginasInforme Practicas Industriales CU SRL Reviewmaribel diaz100% (1)

- 217 IngpanDocumento134 páginas217 IngpanAnonymous lrrwBxUYAún no hay calificaciones

- Activo Fijo y Depreciación FinalDocumento16 páginasActivo Fijo y Depreciación FinalEiner Romario Araoz TiteAún no hay calificaciones

- Activo Fijo y Depreciación FinalDocumento16 páginasActivo Fijo y Depreciación FinalEiner Romario Araoz TiteAún no hay calificaciones

- OmegaDocumento1 páginaOmegastephany pazAún no hay calificaciones

- Proyecto Final Sist de Infor.Documento47 páginasProyecto Final Sist de Infor.stephany pazAún no hay calificaciones

- Proyecto de Grado Aceite de Girasol Comestible AfinadoDocumento42 páginasProyecto de Grado Aceite de Girasol Comestible Afinadostephany pazAún no hay calificaciones

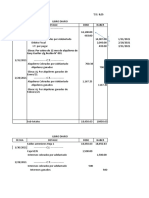

- Pag. 12 Ingresos DiferidosDocumento2 páginasPag. 12 Ingresos Diferidosstephany pazAún no hay calificaciones

- Proyecto FinalDocumento49 páginasProyecto Finalstephany pazAún no hay calificaciones

- Practico Actualización y DepreciaciónDocumento3 páginasPractico Actualización y Depreciaciónstephany pazAún no hay calificaciones

- EM Detergentes Ropa PDFDocumento48 páginasEM Detergentes Ropa PDFMaria Fernanda Caballero RivasAún no hay calificaciones

- Bolivia: Ley Del Medicamento, 17 de Diciembre de 1996: Capítulo I Política Nacional Del MedicamentoDocumento19 páginasBolivia: Ley Del Medicamento, 17 de Diciembre de 1996: Capítulo I Política Nacional Del Medicamentostephany pazAún no hay calificaciones

- Tipo de Cambio Ufv Marzo 2021Documento5 páginasTipo de Cambio Ufv Marzo 2021stephany pazAún no hay calificaciones

- Reglamentos Ley 1333Documento129 páginasReglamentos Ley 1333Diego Rene ClaureAún no hay calificaciones

- Cuestionario 1Documento8 páginasCuestionario 1stephany pazAún no hay calificaciones

- Guia RAIDocumento52 páginasGuia RAIaer OrtizAún no hay calificaciones

- Diapositiva Contabilidad IDocumento30 páginasDiapositiva Contabilidad Istephany pazAún no hay calificaciones

- Bolivia: Ley Del Medicamento, 17 de Diciembre de 1996: Capítulo I Política Nacional Del MedicamentoDocumento19 páginasBolivia: Ley Del Medicamento, 17 de Diciembre de 1996: Capítulo I Política Nacional Del Medicamentostephany pazAún no hay calificaciones

- DOC2018804613Documento6 páginasDOC2018804613stephany pazAún no hay calificaciones

- Catalogo 2016 Final PDFDocumento287 páginasCatalogo 2016 Final PDFDaniela GuardiaAún no hay calificaciones

- TrabajoGrado NDocumento41 páginasTrabajoGrado Nmercedes calderonAún no hay calificaciones

- Cuestionario 1Documento8 páginasCuestionario 1stephany pazAún no hay calificaciones

- Tema 1Documento20 páginasTema 1stephany pazAún no hay calificaciones

- Caso de Elaboracion de Cerveza TerminadoDocumento47 páginasCaso de Elaboracion de Cerveza Terminadostephany pazAún no hay calificaciones

- Plantilla Entidades IFMVDocumento15 páginasPlantilla Entidades IFMVstephany pazAún no hay calificaciones

- La Gobernacin Como Autoridad Ambiental Competente Realiza Control y Vigilancia A Travs de Inspecciones Cumpliendo La Normativa Ambiental VigenteDocumento4 páginasLa Gobernacin Como Autoridad Ambiental Competente Realiza Control y Vigilancia A Travs de Inspecciones Cumpliendo La Normativa Ambiental Vigentestephany pazAún no hay calificaciones

- Empresa Segun Naturalesa AjuridicaDocumento12 páginasEmpresa Segun Naturalesa AjuridicajorgeAún no hay calificaciones

- FACTORESPRESENTESENLAMANIPULACIoNMANUALDECARGAS PDFDocumento13 páginasFACTORESPRESENTESENLAMANIPULACIoNMANUALDECARGAS PDFNatalia Rincon GordilloAún no hay calificaciones

- Lactancia MaternaDocumento25 páginasLactancia MaternaEdison HernandezAún no hay calificaciones

- Diseño de Un Sistema de Trazabilidad Aplicable A Una Cadena de Restaurantes de Comida RápidaDocumento245 páginasDiseño de Un Sistema de Trazabilidad Aplicable A Una Cadena de Restaurantes de Comida RápidaJEIMY SARAI DE LA O RAMIREZAún no hay calificaciones

- RevistaDelConsumidor 560 Octubre 2023Documento92 páginasRevistaDelConsumidor 560 Octubre 2023Porte LokoAún no hay calificaciones

- Ficha de Aprendizaje Artes Visuales Unidad 2Documento8 páginasFicha de Aprendizaje Artes Visuales Unidad 2Yeni GarciaAún no hay calificaciones

- Personal Social 03.10.2023 Ley de La Alimentación SaludableDocumento10 páginasPersonal Social 03.10.2023 Ley de La Alimentación SaludableJORGE BARCENAAún no hay calificaciones

- ZCXZXDocumento2 páginasZCXZXSantiago BernalAún no hay calificaciones

- Carla CalderónDocumento57 páginasCarla CalderónAna Gabriela Miranda RoblesAún no hay calificaciones

- 7.cupisnique TripticoDocumento2 páginas7.cupisnique TripticoVictor Bohorquez FloresAún no hay calificaciones

- Mapa Mental-XochitlDocumento1 páginaMapa Mental-XochitlAnthony GxmAún no hay calificaciones

- Guerra Comercial Entre EEUU Y CHINADocumento9 páginasGuerra Comercial Entre EEUU Y CHINAEmbper KualaAún no hay calificaciones

- Definiciones MixiologiaDocumento5 páginasDefiniciones MixiologiaBernii BermúdezAún no hay calificaciones

- Trabajo Final Formulacion de Proyectos (Yogofruits)Documento36 páginasTrabajo Final Formulacion de Proyectos (Yogofruits)Leslie Caba JimenézAún no hay calificaciones

- Procesos de Transformación de CárnicosDocumento21 páginasProcesos de Transformación de CárnicosKaren SoledadAún no hay calificaciones

- Proyecto Piscicola 1Documento6 páginasProyecto Piscicola 1welner jair mosqueraAún no hay calificaciones

- Las Proteínas Musculares o Contráctiles de La Carne Son Compuestos Altamente Cargados Eléctricamente Que Atraen y Mantienen en Su Superficie Moléculas de AguaDocumento2 páginasLas Proteínas Musculares o Contráctiles de La Carne Son Compuestos Altamente Cargados Eléctricamente Que Atraen y Mantienen en Su Superficie Moléculas de AguaKAREN MILENA MACIAS RIVASAún no hay calificaciones

- CE-IN-F005 - Control de Limpieza y Desinfeccion de Areas Alimentos y Bebidas V2Documento1 páginaCE-IN-F005 - Control de Limpieza y Desinfeccion de Areas Alimentos y Bebidas V2claudia ramirezAún no hay calificaciones

- Campo de Acció1uDocumento28 páginasCampo de Acció1uAlejandra AcurioAún no hay calificaciones

- ECR Soja 21 22 CREA CORDocumento56 páginasECR Soja 21 22 CREA CORJosé LuisAún no hay calificaciones

- PDM 2020 PlayonDocumento194 páginasPDM 2020 PlayonHugoAún no hay calificaciones

- CUENTO El Peluquero Que Después Fue PanaderoDocumento12 páginasCUENTO El Peluquero Que Después Fue PanaderoarisagandelaAún no hay calificaciones

- 8 Plan de Viandas Bon AppetitDocumento11 páginas8 Plan de Viandas Bon AppetitDyvalen TvAún no hay calificaciones

- 10 - Matemáticas - III Corte - III PeriodoDocumento3 páginas10 - Matemáticas - III Corte - III PeriodoJORGE ELIECER BUSTOS POLOAún no hay calificaciones

- Elaboración de Alimento Balanceado para Ganado Vacuno A Partir de Residuos de La Industria CitrícolaDocumento83 páginasElaboración de Alimento Balanceado para Ganado Vacuno A Partir de Residuos de La Industria CitrícolaEzequiel BazanAún no hay calificaciones

- Plandenegocios ProduccióncompletoDocumento67 páginasPlandenegocios Produccióncompletobrenda yessenia caudillo hernandezAún no hay calificaciones

- Comida Típica WayuuDocumento9 páginasComida Típica WayuuRamí Epi MoAún no hay calificaciones

- Copia de Taller Herramientas EstadísticasDocumento7 páginasCopia de Taller Herramientas EstadísticasHarold Isai Silvestre GómezAún no hay calificaciones

- SensesDocumento4 páginasSensescurefoxAún no hay calificaciones

- Ejer Cici OsDocumento1 páginaEjer Cici OsTaVo MirandaAún no hay calificaciones

- Alcohol IndustrialDocumento4 páginasAlcohol Industrialdayana maria acevedo friasAún no hay calificaciones