Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Recubrimientos Metalicos Protectores

Cargado por

Andrés Felipe AcostaDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Recubrimientos Metalicos Protectores

Cargado por

Andrés Felipe AcostaCopyright:

Formatos disponibles

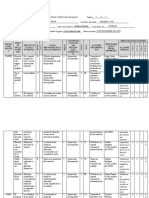

INFORME DE

LABORATORIO

Facultad: Ingeniería Programa: Ingeniería Química Fech 2 0 202

a 7 5 0

NOMBRE DE LA PRÁCTICA: (EN CASA) PRÁCTICA No: 6

RECUBRIMIENTOS METALICOS ASIGNATURA: Corrosión

PROTECTORES Grupo: 2

INTEGRANTES: Código Estudiantil:

Andres Felipe Acosta Tenjo 6172284

Judhy Pauline Saenz Vizcaya 6181380

1 INTRODUCCIÓN

Galvanizado

Galvanizado es el proceso electroquímico por el cual se puede cubrir un metal con otro.

La función del galvanizado es proteger la superficie del metal sobre el cual se realiza el proceso. El

galvanizado más común consiste en depositar una capa de zinc (Zn) sobre hierro (Fe); ya que, al ser el

zinc más oxidable, menos noble, que el hierro y generar un óxido estable, protege al hierro de la

oxidación al exponerse al oxigeno del aire. Se usa de modo general en tuberías para la conducción de

agua cuya temperatura no sobrepase los 60 °C ya que entonces se invierte la polaridad del zinc

respecto del acero del tubo y este se corroe en vez de estar protegido por el zinc. Para evitar la

corrosión en general es fundamental evitar el contacto entre materiales disímiles, con distinto potencial

de oxidación, que puedan provocar problemas de corrosión galvánica por el hecho de su combinación.

Puede ocurrir que cualquiera de ambos materiales sea adecuado para un galvanizado potencial con

otros materiales y sin embargo su combinación sea inadecuada, provocando corrosión, por el distinto

potencial de oxidación comentado.

Hojalata

La hojalata es una delgada capa de acero (dulce) debajo contenido de carbono recubierto de estaño. El

recubrimiento se aplica por medio de electro-deposición. Existen otros componentes, como la aleación

de hierro estaño ubicado en forma adyacente al acero base, y sobre la capa de estaño películas de

óxido e hidróxido y las sales de estaño. Por último se encuentra el aceite lubricante de protección. Los

espesores de las capas citadas son de aproximadamente 200 a 300 u para el acero base, 0,5 a 2 u para

la capa de estaño y 0,5 a 1u para la aleación. La hojalata convencional o de “reducción simple” es la

más utilizada. El espesor del acero base es reducido en frío a espesor deseado, en un tren de

laminación y con recocido posterior. La hojalata “doble reducida” es la que se somete a una segunda

reducción después de recocida.

2 OBJETIVO(S):

Observar el fenómeno de corrosión en recubrimientos aplicados a los aceros inmersos en un medio

corrosivo

3 EQUIPOS, INSTRUMENTOS Y/O MATERIALES:

Por cada grupo de 4 personas:

· Una lata de acero estañada (hojalata) vacía

· Un recipiente adecuado de plástico o vidrio

· Guantes de látex

· Cloruro de sodio

· Agua desionizada o desmineralizada

· Un destornillador

4 MÉTODOS Y PROCEDIMIENTOS:

5 CÁLCULOS Y RESULTADOS:

ACTIVIDADES DE INVESTIGACIÓN.

1. Porque se considera al Zn como un buen recubrimiento?

Se considera que el Zinc es una buena capa de recubrimiento porque es extremadamente

delgada y uniforme , además posee n aspecto estético mucho más agradable que el

galvanizado, ideal para piezas y aplicaciones vistas, tiene una buena pintabilidad, que potencia

todavía más su durabilidad y por ultimo posee un coste económico menor que el galvanizado y

una buena rentabilidad

2. ¿Qué ventajas tiene el Zn en comparación con el estaño, cuando funcionan como

recubrimiento en un sustrato de acero?

-Las aleaciones internas zinc – hierro son más duras que el acero base por lo que confieren al

acero galvanizado una elevada resistencia a los golpes y a la abrasión.

-La galvanización en caliente sirve para la protección de toda clase de piezas y artículos de

acero.

-El razonable coste inicial de la galvanización unido a la elevada duración de los recubrimientos

galvanizados, dan como resultado que este procedimiento sea el más económico de todos los

conocidos para la protección a largo plazo de las construcciones férreas a la intemperie.

-Las construcciones de acero galvanizado no necesitan normalmente mantenimiento alguno a lo

largo de toda la vida en servicio de las mismas

3. ¿Porque el acero presenta corrosión con el recubrimiento de Sn y con el de Zn no?

Esto se debe a que cuando re recubre un metal con estaño queda muy bien protegido por la

corrosión el único problema es que en el momento de que este recubrimiento de estaño es

rayado o agrietado pierde las propiedades de protección del revestimiento son destruidas dando

paso a la corrosión de la pieza que fue recubierta, mientras que en los recubrimientos de zinc

aunque se raye la película protectora seguirá cumpliendo su función por lo tanto el metal

recubierto permanecerá protegida de la corrosión.

4. Describa las ventajas y desventajas de los recubrimientos de Zn

Las ventajas de los recubrimientos con zinc cuando entra en contacto con el acero, constituirá el

ánodo de la pila de corrosión que puede formarse, por lo tanto este atacara preferiblemente al

acero evitando la corrosión de este, también una de las grandes ventajas que tiene el zinc es su

abundancia en el ambiente, permitiendo ser utilizado en muchas aleaciones de acero, sus

técnicas de aplicación son sencillas al igual que su coste de recubrimiento frente a otros

materiales alternativos, su protección es una de las más efectivas para combatir la corrosión y

tiene una muy buena durabilidad a la atmosfera que es uno de los principales causante de la

corrosión. Las desventajas de los recubrimientos de zinc es que no resisten altas temperaturas,

nos e pueden utilizar los galvanizado en piezas que se encuentran bajo tierra, uno de sus

defectos es que suelen corroerse de adentro hacia afuera lo que reduce su vida útil, si se utiliza

el galvanizado en tuberías los materiales de corrosión pueden contaminar el líquido que fluye a

través de él

5. Que otros tipos de recubrimientos protectores contra la corrosión existen?

Recubrimientos no-metálicos: Podemos incluir dentro de éstos las pinturas, barnices, lacas, resinas

naturales o sintéticas. Grasas, ceras, aceites, empleados durante el almacenamiento o transporte de

materiales metálicos ya manufacturados y que proporcionan una protección temporal.

Recubrimientos orgánicos de materiales plásticos: Esmaltes vitrificados resistentes a la intemperie,

al calor y a los ácidos.

Recubrimientos metálicos: Pueden lograrse recubrimientos metálicos mediante la electrodeposición

de metales como el níquel, cinc, cobre, cadmio, estaño, cromo, etcétera.

Reducción química (sin paso de corriente): Por ese procedimiento se pueden lograr depósitos de

níquel, cobre, paladio, etc. Recubrimientos formados por modificación química de la superficie del metal.

Los llamados recubrimientos de conversión consisten en el tratamiento de la superficie del metal con la

consiguiente modificación de la misma. Entre las modificaciones químicas de la superficie del metal

podemos distinguir tres tipos principales:

1. Recubrimientos de fosfato: El fosfatado se aplica principalmente al acero, pero también puede

realizarse sobre cinc y cadmio. Consiste en tratar al acero en una solución diluida de fosfato de hierro,

cinc o manganeso en ácido fosfórico diluido. Los recubrimientos de fosfato proporcionan una protección

limitada, pero en cambio resultan ser una base excelente para la pintura posterior.

2. Recubrimiento de cromato. Se pueden efectuar sobre el aluminio y sus aleaciones, magnesio y sus

aleaciones, cadmio y cinc. Por lo general, confieren un alto grado de resistencia a la corrosión y son una

buena preparación para la aplicación posterior de pintura.

Inmersión en un metal en fusión

Después de una adecuada preparación superficial (un decapado ácido por ejemplo), las piezas de acero

se sumergen momentáneamente en un baño de un metal en fusión. Esta operación puede realizarse

para una sola pieza o para un conjunto, o también en continuo para productos siderúrgicos como

tuberías láminas, trefilados, etc. Tal técnica se utiliza habitualmente para los recubrimientos de cinc

(galvanización en caliente), aluminio (aluminizado), estaño y plomo.

Después del enfriamiento, las piezas ya recubiertas pueden someterse a un tratamiento complementario

de pasivación en ciertos casos.

Metalización por proyección con pistola

Esta técnica consiste en proyectar sobre la superficie del acero, ya preparada en unas condiciones

especiales (por chorreado con arena o granallado), un metal en estado de fusión por medio de una

pistola.

El espesor del recubrimiento se puede controlar fácilmente por el operador y puede variar según la

naturaleza del metal proyectado y el resultado que se espera obtener. La mayoría de los metales o

aleaciones pueden aplicarse de esta manera: cinc, aluminio, acero inoxidable, estaño, plomo, níquel,

cobre, etc.

Electrólisis

Después de una cuidadosa preparación superficial que incluye un decapado ácido, seguido de

neutralización y lavado, las piezas por tratar se sumergen en soluciones que contienen sales de los

metales a depositar. Las piezas se colocan en posición catódica, conectadas al polo negativo de un

generador. Bajo la acción de la corriente eléctrica proporcionada por el generador, el acero se recubre

del metal contenido en el baño o bien puede ser suministrado por un ánodo soluble del metal en

cuestión.

Los metales corrientemente depositados por vía electroquímica son: cromo cobre, níquel, cinc,

cadmio y estaño. Los depósitos obtenidos son por lo general de espesor pequeño (2 a 30 micrones).

6. ¿Dónde es común ver los recubrimientos de Zn en la vida diaria?

El zinc es usado en la industria aeroespacial para misiles y cápsulas espaciales por su óptimo

rendimiento por unidad de peso y baterías zinc-aire para computadoras portátiles además en las

piezas de fundición inyectada en la industria de automoción y por ejemplo en la metalurgia de

metales preciosos y eliminación de la plata del plomo, etc…

7. ¿Por qué se usan, regularmente, los recubrimientos de Sn para los alimentos?

El estaño se utiliza para proteger la base de acero de la corrosión externa e interna cuando está

en contacto con alimentos. Bajo las condiciones anaeróbicas esperadas en el interior de una lata

sin revestimiento interno de alimentos procesados, el estaño se comportará normalmente como

el ánodo sacrificial, disolviéndose muy lentamente y protegiendo al mismo tiempo la base de

acero de la corrosión, y creando un entorno de reducción en la lata. Este mecanismo es el que

ha permitido que la lata de hojalata sin revestimiento mantenga su larga historia y prestaciones

demostradas proporcionando alimentos sanos durante todo el año y conservación segura

durante largos períodos de tiempo.

8. ¿Porque no se oxida el acero al estar recubierto totalmente con Sn?

El acero que se recubre totalmente con Sn queda muy bien protegido con este recubrimiento

debido a que es un metal muy noble lo que le da unas mejores características para proteger el

metal al que se recubrió, esta protección se da hasta que se raye la capa protectora de estaño

después la corrosión entrara por esos rayones o grietas acelerando el proceso de corrosión.

También podría gustarte

- Informe de Laboratorio 2Documento4 páginasInforme de Laboratorio 2Andrés Felipe AcostaAún no hay calificaciones

- Zincado Alcalino ElectroliticoDocumento24 páginasZincado Alcalino ElectroliticoXiomi SilvestreAún no hay calificaciones

- Procesos de RecubrimientoDocumento17 páginasProcesos de RecubrimientoItzelHdezAún no hay calificaciones

- Zincado Alcalino ElectroliticoDocumento30 páginasZincado Alcalino ElectroliticoSandro Fabrizzio Sanchez Sanchez33% (3)

- Recubrimientos Corrosion PDFDocumento40 páginasRecubrimientos Corrosion PDFfernandoAún no hay calificaciones

- Recubrimientos MetalicosDocumento3 páginasRecubrimientos MetalicosRoy H. ValdiviaAún no hay calificaciones

- Aleación de ZN-SNDocumento7 páginasAleación de ZN-SNcrsilvarAún no hay calificaciones

- Informe Galvanizado de AceroDocumento12 páginasInforme Galvanizado de AceroJames K. Atencio IllescasAún no hay calificaciones

- Corrosión en Los MetalesDocumento11 páginasCorrosión en Los Metalesjunior valenciaAún no hay calificaciones

- Trabajo de RecubrimientosDocumento7 páginasTrabajo de RecubrimientosSebastian Morales SuarezAún no hay calificaciones

- Galvanizacion y ZincadoDocumento18 páginasGalvanizacion y ZincadojohnAún no hay calificaciones

- 4.1 Recubrimientos MetalicosDocumento31 páginas4.1 Recubrimientos MetalicosDonaji Rojas0% (1)

- 1.recubrimiento de MetalesDocumento31 páginas1.recubrimiento de MetalesfrankAún no hay calificaciones

- Universidad Nacional de IngenieriaDocumento12 páginasUniversidad Nacional de Ingenieriajesus caceres livoraAún no hay calificaciones

- Procesos de Fabricación - Galvanizado - Equipo - 7Documento10 páginasProcesos de Fabricación - Galvanizado - Equipo - 7Pepe SanchezAún no hay calificaciones

- Recubrimientos MetalicosDocumento7 páginasRecubrimientos MetalicosDevon Yonathan Atero OportoAún no hay calificaciones

- Cuestionario Protección CátodicaDocumento4 páginasCuestionario Protección Cátodicanicolas guerreroAún no hay calificaciones

- Tratamientos Superficiales 181105024959Documento26 páginasTratamientos Superficiales 181105024959Luis LozadaAún no hay calificaciones

- Taborda, KarenDocumento24 páginasTaborda, KarenKaren Pamela TabordaAún no hay calificaciones

- Metal y ZincDocumento8 páginasMetal y ZincAlexis Cruz ZabaleguiAún no hay calificaciones

- Recubrimiento en TornillosDocumento5 páginasRecubrimiento en TornillosEddy MartinezAún no hay calificaciones

- Identificación Sobre La CorrosiónDocumento6 páginasIdentificación Sobre La CorrosiónbladymirAún no hay calificaciones

- RECUBRIMIENTOSDocumento5 páginasRECUBRIMIENTOSMecatronica TecAún no hay calificaciones

- Practica 4 Electroquimica PDFDocumento33 páginasPractica 4 Electroquimica PDFCarlos Arturo BarretoAún no hay calificaciones

- MetalesDocumento12 páginasMetalesPedro Huizar BarajasAún no hay calificaciones

- Electrodos ÁcidosDocumento8 páginasElectrodos ÁcidosJuan Carlos Aguayo SuyAún no hay calificaciones

- GalvanizadoDocumento15 páginasGalvanizadoHugo Gonzalez EscalonaAún no hay calificaciones

- Practica 13 RecubrimientosDocumento10 páginasPractica 13 RecubrimientosEmiliano Lozano BuenrrostroAún no hay calificaciones

- Recubrimientos MetálicosDocumento11 páginasRecubrimientos MetálicosSheyliitha Tlv100% (1)

- Metodos Anticorrosivos PDFDocumento22 páginasMetodos Anticorrosivos PDFMilagros Noelia Nina Zambrano100% (1)

- Trabajo FinalDocumento6 páginasTrabajo FinalnormaAún no hay calificaciones

- Marco TeóricoDocumento5 páginasMarco Teóricojose armando gomez martinezAún no hay calificaciones

- Resumen 3Documento5 páginasResumen 3Nuñez Bravo Carlos FranciscoAún no hay calificaciones

- Factores Que Influyen en La CorrosionDocumento4 páginasFactores Que Influyen en La CorrosionAlberto Lopez0% (3)

- Unidad 7Documento24 páginasUnidad 7Noe SanchezAún no hay calificaciones

- Control y Prevención Contra La CorrosiónDocumento20 páginasControl y Prevención Contra La CorrosiónMiguel HernandezAún no hay calificaciones

- Fierro GalvanizadoDocumento15 páginasFierro GalvanizadoYaelAún no hay calificaciones

- Bobinas y Planchas Laminadas en FrioDocumento10 páginasBobinas y Planchas Laminadas en FrioPablo KaienAún no hay calificaciones

- Proceso de GalvanizadoDocumento24 páginasProceso de GalvanizadoRaizer RodriguezAún no hay calificaciones

- Tipos de CorrosionDocumento27 páginasTipos de CorrosionGiann Culquitante MorenoAún no hay calificaciones

- PRQ 3212 GalvanizadoDocumento15 páginasPRQ 3212 GalvanizadojoseasAún no hay calificaciones

- Proceso de Cobreado o Bronceado A Alta Temperatura de Aceros Al CarbonoDocumento10 páginasProceso de Cobreado o Bronceado A Alta Temperatura de Aceros Al CarbonoCristian Vera100% (1)

- Practica QuimicaDocumento7 páginasPractica QuimicaEmiliano LozanoAún no hay calificaciones

- Proteccion para La Corrosion y OxidacionDocumento13 páginasProteccion para La Corrosion y Oxidacionjhonatan rosalesAún no hay calificaciones

- Beneficios de La GalvanizacionDocumento17 páginasBeneficios de La GalvanizacionLiz CoaguilaAún no hay calificaciones

- Recubrimientos MetalicosDocumento4 páginasRecubrimientos MetalicosNinoska Valdez AnayaAún no hay calificaciones

- Informe Mecanismos de Pasivacion.Documento5 páginasInforme Mecanismos de Pasivacion.Salvador Jesus LoaizaAún no hay calificaciones

- Trabajo de Investigación CORROSIÓNDocumento18 páginasTrabajo de Investigación CORROSIÓNDemon and Angel SwordAún no hay calificaciones

- Galvanizado Por Inmersión en CalienteDocumento6 páginasGalvanizado Por Inmersión en CalienteFernando VelascoAún no hay calificaciones

- Características Del Acero GalvanizadoDocumento5 páginasCaracterísticas Del Acero GalvanizadoLeonardo BenavidesAún no hay calificaciones

- Corrosion y Desgaste 2do TrabajoDocumento11 páginasCorrosion y Desgaste 2do TrabajoDavid Villamizar Da CorteAún no hay calificaciones

- GalvanizadoDocumento8 páginasGalvanizadoNathali BakerAún no hay calificaciones

- 130289041-Metodos-Anticorrosivos (Autoguardado)Documento22 páginas130289041-Metodos-Anticorrosivos (Autoguardado)Juan Carlos SeñaAún no hay calificaciones

- Bladesmithing: Secretos del tratamiento térmico de la forja de cuchillosDe EverandBladesmithing: Secretos del tratamiento térmico de la forja de cuchillosAún no hay calificaciones

- Ingeniería de procesos siderúrgicos: La experiencia de AHMSADe EverandIngeniería de procesos siderúrgicos: La experiencia de AHMSAAún no hay calificaciones

- Protección de superficies. TMVL0509De EverandProtección de superficies. TMVL0509Aún no hay calificaciones

- Soldadura en el montaje de tuberías. FMEC0108De EverandSoldadura en el montaje de tuberías. FMEC0108Calificación: 3.5 de 5 estrellas3.5/5 (3)

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoDe EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoCalificación: 5 de 5 estrellas5/5 (1)

- Conformado y curvado en la fabricación de tuberías. FMEC0108De EverandConformado y curvado en la fabricación de tuberías. FMEC0108Aún no hay calificaciones

- Soldadura MAG de estructuras de acero al carbono. FMEC0210De EverandSoldadura MAG de estructuras de acero al carbono. FMEC0210Aún no hay calificaciones

- Radiaciones IonizantesDocumento2 páginasRadiaciones IonizantesAndrés Felipe AcostaAún no hay calificaciones

- Solucionario Taller de ProteinasDocumento14 páginasSolucionario Taller de ProteinasAndrés Felipe AcostaAún no hay calificaciones

- Taller Final Tercer CorteDocumento5 páginasTaller Final Tercer CorteAndrés Felipe AcostaAún no hay calificaciones

- Constantes de La Ecuación de AntoineDocumento3 páginasConstantes de La Ecuación de AntoineAndrés Felipe AcostaAún no hay calificaciones

- Ejercicios Clase Del 2 de SeptiembreDocumento4 páginasEjercicios Clase Del 2 de SeptiembreAndrés Felipe AcostaAún no hay calificaciones

- Guía Del Tema de Variables de ProcesoDocumento7 páginasGuía Del Tema de Variables de ProcesoAndrés Felipe AcostaAún no hay calificaciones

- Informe Organica 3Documento12 páginasInforme Organica 3Andrés Felipe AcostaAún no hay calificaciones

- Preinforme Organica 3Documento4 páginasPreinforme Organica 3Andrés Felipe AcostaAún no hay calificaciones

- Informe de Laboratorio Practica 9Documento2 páginasInforme de Laboratorio Practica 9Andrés Felipe AcostaAún no hay calificaciones

- Electrolisis y Determinacion de Areas AnDocumento9 páginasElectrolisis y Determinacion de Areas AnAndrés Felipe AcostaAún no hay calificaciones

- T-7 Mig-MagDocumento3 páginasT-7 Mig-MagsqualegfxAún no hay calificaciones

- Craqueo CatalíticoDocumento13 páginasCraqueo Catalíticoyubetzys tovar100% (1)

- MASTERCAMnEJERCICIOn9 305ebaf1a688bccDocumento31 páginasMASTERCAMnEJERCICIOn9 305ebaf1a688bccDIEGO ARMANDO VANEGAS DUQUEAún no hay calificaciones

- Instalación Sanitaria de Desagüé CloacalDocumento25 páginasInstalación Sanitaria de Desagüé CloacalJavier ValdezAún no hay calificaciones

- Xxi 2 MXD H52 Nmx-Ee-155-1984 R0 22jun1984Documento15 páginasXxi 2 MXD H52 Nmx-Ee-155-1984 R0 22jun1984Ana VillegasAún no hay calificaciones

- Tecnología MecánicaDocumento43 páginasTecnología MecánicaapazaoAún no hay calificaciones

- InformacionDocumento29 páginasInformacionGonzalo Ale Olave A.Aún no hay calificaciones

- Normas Iso de ToleranciasDocumento60 páginasNormas Iso de ToleranciasDENIS UGEÑOAún no hay calificaciones

- Super Octanos, C.A.: Especificacion de Procedimiento de SoldaduraDocumento3 páginasSuper Octanos, C.A.: Especificacion de Procedimiento de SoldaduraCens1585Aún no hay calificaciones

- Limpieza Lagunas MagolloDocumento4 páginasLimpieza Lagunas MagolloAngieValdezLoayzaAún no hay calificaciones

- Sesion 02 - Metal MecanicaDocumento62 páginasSesion 02 - Metal Mecanicamarcial cabreraAún no hay calificaciones

- Proyecto de QuinchoDocumento4 páginasProyecto de QuinchoWINSTON MARCELL URIBE PARRAAún no hay calificaciones

- Tuerca MoleteadaDocumento10 páginasTuerca MoleteadaDylan Marquina100% (1)

- Manual Plyrock 2017Documento10 páginasManual Plyrock 2017jorgeAún no hay calificaciones

- Lixiviación 5,6 y 7Documento20 páginasLixiviación 5,6 y 7LUCIANA ESPINOZA VILLAROELAún no hay calificaciones

- Análisis de Precios Unitarios - 3Documento30 páginasAnálisis de Precios Unitarios - 3Ari Josue Alarcon CuevaAún no hay calificaciones

- Tratamientos Superficiales Del CobreDocumento7 páginasTratamientos Superficiales Del Cobrealdair quinteroAún no hay calificaciones

- Pintura ElectrotasticaDocumento8 páginasPintura Electrotasticaluz alcaldeAún no hay calificaciones

- 3ra Entrega Cepilladopra de CodoDocumento11 páginas3ra Entrega Cepilladopra de CodoBrayan Alexis Gomez SuarezAún no hay calificaciones

- Listado de WPS Rev.0Documento37 páginasListado de WPS Rev.0raul gonzalez100% (3)

- ASTM AplicablesDocumento4 páginasASTM AplicablesJuan Alejandro Jurado de la RosaAún no hay calificaciones

- Aceros Construccion ThyssenKruppDocumento1 páginaAceros Construccion ThyssenKruppAlvaro DueñasAún no hay calificaciones

- TP 1. EjerciciosDocumento22 páginasTP 1. EjerciciosFernando GustavoAún no hay calificaciones

- Diseño de Mezcla de Concreto Hidraulico Metodo Aci 211Documento1 páginaDiseño de Mezcla de Concreto Hidraulico Metodo Aci 211Héctor Depaz DextreAún no hay calificaciones

- Problemas Tarea 2 - PirometalurgiaDocumento10 páginasProblemas Tarea 2 - PirometalurgiaPalomino Astrid100% (1)

- Manual Fabricacion Serie Perimetral Corte Recto 70 MMDocumento17 páginasManual Fabricacion Serie Perimetral Corte Recto 70 MMlucasAún no hay calificaciones

- Pintar Un Mueble Con Laca Es Uno de Los Más Hermosos Placeres Que Puede Tener Un PintorDocumento15 páginasPintar Un Mueble Con Laca Es Uno de Los Más Hermosos Placeres Que Puede Tener Un PintorJose Castañeda LoyaAún no hay calificaciones

- 3560901543838UTFSMDocumento93 páginas3560901543838UTFSMBruno TamayoAún no hay calificaciones

- AMEFDocumento6 páginasAMEFPaulina NevarezAún no hay calificaciones

- Planos MergedDocumento29 páginasPlanos MergedsamuelAún no hay calificaciones