Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Toc 2

Cargado por

CindyVanessaDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Toc 2

Cargado por

CindyVanessaCopyright:

Formatos disponibles

Teoría de restricciones TOC 2017-1

UNIVERSIDAD NACIONAL

GERENCIA DE OPERACIONES

MAYOR DE SAN MARCOS

FACULTAD DE INGENIERIA

INDUSTRIAL

Teoría de

restricciones TOC

Gerencia de Operaciones Pá gina 0

Teoría de restricciones TOC 2017-1

CONTENIDO

CONTENIDO........................................................................................................................................1

INTRODUCCIÓN..................................................................................................................................3

ADMINISTRACIÓN DE RESTRICCIONES EN LA ORGANIZACIÓN...........................................................4

TEORÍA DE RESTRICCIONES TOC.........................................................................................................4

MEDICIÓN DE LA CAPACIDAD, UTILIZACIÓN Y DESEMPEÑO EN LA TOC............................................5

INDICADORES FINANCIEROS TOC.......................................................................................................8

THROUGHPUT....................................................................................................................................9

PRINCIPIOS FUNDAMENTALES DE LA TOC..........................................................................................9

CINCO PASOS DE ENFOQUE.............................................................................................................10

VENTAJAS DE LA TEORIA DE LA RESTRICCIONES..............................................................................11

CUELLOS DE BOTELLA.......................................................................................................................12

IDENTIFICACIÓN Y ADMINISTRACIÓN DE LOS CUELLOS DE BOTELLA...............................................13

LOCALIZACIÓN DE CUELLOS DE BOTELLA.........................................................................................14

CÓMO AHORRAR TIEMPO................................................................................................................15

CÓMO EVITAR CAMBIAR UN CANAL DESPEJADO EN CUELLO DE BOTELLA......................................16

SISTEMA DRUM - BUFFER - ROPE: DBR............................................................................................17

BASES DEL MODELO DBR.................................................................................................................18

EJERCICIOS:......................................................................................................................................18

CONCLUSIONES................................................................................................................................27

BIBLIOGRAFIA...................................................................................................................................28

Gerencia de Operaciones Pá gina 1

Teoría de restricciones TOC 2017-1

INTRODUCCIÓN

La Teoría de las Restricciones es una metodología al servicio de la gerencia que permite

direccionar la empresa hacia la consecución de resultados de manera lógica y

sistemática, contribuyendo a garantizar el principio de continuidad empresarial. La TOC

tiene su origen en programas fundamentados en la programación lineal, siendo utilizada

inicialmente en el ambiente de fábrica. Fue desarrollada por el físico israelí Eliyahu

Goldratt, quien comenzó a analizar problemas de negocios casi que de manera casual.

Un amigo tenía dificultades para programar la producción de una fábrica que producía

jaulas para aves. Goldratt quedó muy curioso con el problema y desarrolló un programa

de computador innovador, que permitió aumentar la productividad de manera

extraordinaria sin elevar los gastos de operación. En ese momento, una investigación

superficial reveló que en el mercado no existía un "software' adecuado para que las

fábricas programaran su producción sin un aumento considerable en sus costos. A partir

de esta constatación fue creado el OPT (Optimized Production Technology) donde el

autor plasma sus principales ideas.

No obstante, los problemas de las fábricas iban más allá de consideraciones puramente

fabriles, los gerentes de fábrica enfrentan problemas de gestión y administración general.

De esta manera, "se hizo necesario crear herramientas para tratar con problemas

generales de orden más elevado, especialmente el tipo de problemas resultantes de

políticas administrativas inadecuadas"2. El presente artículo tiene como propósito

presentar los principales conceptos que sustentan la teoría de las restricciones y que

ayudan a los gerentes a focalizar su acción en decisiones que tocan los aspectos más

críticos que inciden sobre la eficacia de la empresa. En especial, se llama la atención en

eI contraste entre focalizar la empresa en la optimización, ya sea a través de los costos, o

Por medio de la generación de una mayor corriente de ingresos.

Gerencia de Operaciones Pá gina 2

Teoría de restricciones TOC 2017-1

ADMINISTRACIÓN DE RESTRICCIONES EN LA ORGANIZACIÓN

Las decisiones relacionadas con las restricciones y capacidad de un proceso deben

tomarse a la luz de la función que el proceso desempeña dentro de la organización y la

cadena de valor en su conjunto, porque aumentar o reducir la capacidad de un proceso

tiene impacto en los demás procesos de la cadena. Por ejemplo, para ampliar su

capacidad en 1989, FedEx compró Flying Tigers, una empresa de aviones de carga de la

región Asia-Pacífico. Debido al auge de China en la actividad económica, la decisión ha

resultado ser acertada. Sin embargo, el aumento de la capacidad de aviones por sí sola

no es la razón por la que la decisión fue exitosa. FedEx también evaluó su proceso de

relaciones con los clientes para ver si existía un volumen suficiente de clientes que

justificara la medida. La compañía también examinó su proceso de reparto terrestre para

ver si era capaz de manejar cargas de trabajo mayores. Toda la cadena de valor, desde la

entrada del pedido hasta la entrega, tuvo que diseñarse para ser eficaz.

El ejemplo de FedEx y Flying Tigers muestra que las empresas deben administrar sus

restricciones y tomar decisiones sobre la capacidad al nivel del proceso individual, así

como al nivel de la organización. Las decisiones detalladas y las opciones que se toman

dentro de cada uno de estos niveles afectan dónde se presentarán las restricciones de

recursos o cuellos de botella, tanto dentro como entre líneas departamentales. Solucionar

un cuello de botella en una parte de una organización tal vez no produzca el efecto

deseado si no se atiende también un cuello de botella en otra parte de la organización.

Los gerentes de todas las empresas deben entender cómo identificar y administrar los

cuellos de botella, cómo relacionar las mediciones de capacidad y desempeño de un

proceso con las de otro, y cómo usar esa información para determinar la mejor mezcla de

productos de la empresa. Además, estas decisiones deben tomarse a la luz de varios

aspectos a largo plazo, como las economías y deseconomías de escala de la empresa,

los colchones de capacidad, las estrategias de oportunidad y tamaño y el equilibrio entre

el servicio al cliente y la utilización de la capacidad.

TEORÍA DE RESTRICCIONES TOC

La teoría de restricciones (TOC, del inglés theory of constraints) es un método sistemático

de administración que se centra en administrar activamente las restricciones que impiden

el progreso de la empresa hacia su meta de maximizar el total de fondos o ventas con

Gerencia de Operaciones Pá gina 3

Teoría de restricciones TOC 2017-1

valor agregado menos los descuentos y los costos variables. Eli Goldratt, un reconocido

analista de sistemas empresariales, desarrolló la teoría hace casi tres décadas. Ésta

describe un proceso deliberado para identificar y superar las restricciones. El proceso se

centra no sólo en la eficiencia de los procesos individuales, sino también en los cuellos de

botella que limitan el sistema en su conjunto. EFFCU, en la viñeta de introducción, siguió

esta teoría para mejorar sus operaciones.

Los métodos de la TOC aumentan las utilidades de la empresa con mayor eficacia que los

métodos tradicionales de contabilidad de costos porque son más sensibles al mercado. La

mayoría de los métodos de contabilidad de costos se centran en maximizar la producción

de los procesos individuales en el corto plazo, en lugar de centrarse en lograr que los

materiales fluyan con rapidez a través de todo el sistema. Sin embargo, este método no

incrementa las utilidades en todo el sistema si se crean cuellos de botella. Para aumentar

las utilidades, las empresas deben estudiar el panorama general: cómo pueden mejorar

sus procesos para aumentar los flujos de trabajo de la empresa en su conjunto o reducir

sus niveles de inventarios y personal.

MEDICIÓN DE LA CAPACIDAD, UTILIZACIÓN Y DESEMPEÑO EN LA

TOC

Como es lógico, un gerente tiene que medir la capacidad de los procesos para administrar

las restricciones a corto plazo y aplicar la TOC. Ninguna medición de la capacidad es

aplicable a todas las situaciones. Un comerciante minorista mide la capacidad en función

del valor monetario de las ventas anuales generadas por metro cuadrado, mientras que

una aerolínea usa como medida de capacidad el número de asientos-millas disponibles

(ASM) al mes. Un teatro mide la capacidad por el número de sus localidades y un taller

tiene como medida de capacidad el número de horas máquina. En general, la capacidad

se expresa en cualquiera de estas dos formas: en términos de las mediciones de salida

del producto o como mediciones de los insumos.

Mediciones de capacidad basadas en la producción.- Las mediciones basadas

en la producción son más útiles cuando se aplican a procesos individuales dentro de la

empresa, o cuando la empresa provee una cantidad relativamente pequeña de servicios y

productos estandarizados.

Los procesos de alto volumen, como los de una fábrica de automóviles, son un buen

ejemplo. En este caso, la capacidad se mide en función del número de automóviles que

Gerencia de Operaciones Pá gina 4

Teoría de restricciones TOC 2017-1

se fabrican al día. Sin embargo, muchos procesos producen más de un servicio o

producto. A medida que aumenta el grado de personalización y variedad en la mezcla de

productos, las mediciones de la capacidad basadas en la producción resultan menos

útiles. Entonces, las mediciones basadas en los insumos son la opción habitual para

medir la capacidad.

Mediciones de capacidad basadas en los insumos.- Las mediciones basadas

en los insumos se utilizan generalmente en procesos flexibles de bajo volumen, como los

que se asocian con un fabricante de muebles a la medida. En este caso, el fabricante de

muebles podría medir la capacidad en términos de los insumos, como el número de

estaciones de trabajo o la cantidad de trabajadores.

El problema con las mediciones basadas en los insumos es que la demanda se expresa

invariablemente como una tasa de producción. Si el fabricante de muebles quiere

mantenerse al día con la demanda, tiene que convertir la demanda anual de muebles en

las horas de mano de obra y el número de empleados necesarios para llenar esas horas.

Utilización.- La utilización es el grado hasta el cual se usa actualmente el equipo, el

espacio o la mano de obra y se mide como la razón de la tasa promedio de producción a

la capacidad máxima (expresada como un porcentaje):

Tasa promedio de producción

Utilización= × 100 %

Capacidad máxima

La tasa promedio de producción y la capacidad deben medirse en los mismos términos,

ya sea en tiempo, clientes, unidades o dinero. La tasa de utilización indica la necesidad de

agregar capacidad adicional o eliminar aquella que es innecesaria. La principal dificultad

para calcular la utilización radica en definir la capacidad máxima, es decir, el denominador

de la razón. Un número, como atender a 40 clientes al día, no indica cuánto tiempo puede

sostenerse esa tasa. Ser capaz de atender a 40 clientes durante un pico de una semana

es muy diferente de sostener esa capacidad durante seis meses. Aquí nos referimos a la

capacidad máxima como el nivel más alto de producción que un proceso puede sostener

razonablemente durante un periodo largo, con horarios de trabajo realistas para los

empleados y el equipo que ya está instalado. En algunos procesos, este nivel de

capacidad implica una operación de un turno; en otros, implica una operación de tres

turnos. Es posible que un proceso funcione más allá de su nivel de capacidad usando

métodos marginales de producción, como tiempo extra, turnos adicionales, reducción

Gerencia de Operaciones Pá gina 5

Teoría de restricciones TOC 2017-1

temporal de las actividades de mantenimiento, personal de apoyo y subcontratación. Aun

cuando todas las opciones mencionadas ayudan a cubrir picos temporales de producción,

no es posible sostenerlas por mucho tiempo. Los empleados no quieren trabajar

demasiadas horas extra por periodos prolongados, por lo que la calidad decae. Además,

los costos asociados con el tiempo extra incrementan los costos globales de la empresa.

Cuando los procesos se operan cerca (o incluso temporalmente por encima) de su

capacidad, el resultado es bajo nivel de satisfacción de los clientes, utilidades mínimas e

incluso pérdidas de dinero a pesar de los altos niveles de ventas. Esto fue lo que sucedió

con los fabricantes de aviones estadounidenses a finales de la década de 1980, crisis que

terminó cuando Boeing adquirió Mc- Donnell Douglas en 1997 para acabar con los costos

exorbitantes y las utilidades en picada.

Mediciones del desempeño en TOC

Para comprender cabalmente el impacto de la utilización en el desempeño, es importante

entender las mediciones pertinentes de desempeño y capacidad en el nivel operativo, así

como su relación con las mediciones financieras, entendidas en un sentido amplio, al nivel

de la empresa. Estas mediciones y relaciones son cruciales para aplicar con éxito los

principios de la TOC y se definen en la tabla 1.

Desde la perspectiva de la TOC, toda inversión de capital en el sistema, incluida la

inversión en maquinaria y materiales de trabajo en proceso, representa inventario porque

todas podrían, en potencia, venderse para ganar dinero. Producir un producto o servicio

que no conduce a una venta no aumenta el rendimiento de una empresa, pero sí

incrementa su inventario y gastos de operación. Siempre es mejor administrar el sistema

Gerencia de Operaciones Pá gina 6

Teoría de restricciones TOC 2017-1

para que la utilización se maximice en el recurso cuello de botella a fin de maximizar

también el rendimiento.

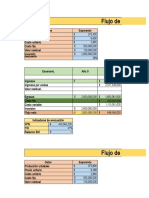

INDICADORES FINANCIEROS TOC

En Teoría de las Restricciones se establece que para determinar la dirección correcta de

una organización en términos financieros, esta debe responder de manera intuitiva a tres

preguntas simples que permiten analizar los datos de manera sencilla (Goldratt, 2004):

¿Cuánto dinero genera la empresa?,

¿Cuánto dinero captura la empresa?

¿Cuánto dinero se debe gastar para operar la empresa?

TOC propone un método de contabilidad paralelo al de la contabilidad financiera,

permitiendo analizar los datos de manera sencilla y eficaz. Este nuevo método consiste en

condensar todas las cuentas que utiliza la contabilidad de financiera en tres medidores

principales:

Throughput (T): La velocidad en que el sistema genera dinero.

T = Ventas Totales – Costo Totalmente Variable

Gastos Operacionales (GO): Es el dinero que el sistema gasta en el proceso de

transformación de la inversión en Throughput. Aquí se incluyen todos los gastos en los

que la empresa incurre para mantenerla en funcionamiento como los salarios,

arrendamientos, servicios, por mencionar algunos.

Inversión (I): También denominado Inventario, representa todo el dinero que el sistema

invierte para comprar los insumos o bienes que el sistema pretende vender.

Estos tres medidores TOC los denomina Indicadores Operativos Globales y son cuentas

contables por medio de las cuales se puede obtener y medir el rendimiento de Indicadores

Financieros como lo son la utilidad neta, el flujo de efectivo y el retorno a la inversión

(Goldratt, 2009).

Para entender mejor la relación existente entre los dos tipos de indicadores, es necesario

plantearse la forma como los Operativos afectan a los Financieros. De esta manera

implica que cuando hay un incremento en el Throughput, sin afectar ninguno de los otros

dos indicadores operativos, hay un incremento simultáneo en la Utilidad Neta, el ROI y el

flujo de efectivo. Del mismo modo sucede cuando se disminuyen los gastos de operación.

Por otra parte, una disminución del inventario de la organización, impactará de manera

Gerencia de Operaciones Pá gina 7

Teoría de restricciones TOC 2017-1

positiva el ROI y en el flujo de efectivo, permaneciendo constante la utilidad neta. Para

este caso, no significa que el inventario no reciba importancia, ya que estos tres

medidores están directamente relacionados (Goldratt, 2009).

THROUGHPUT

El Throughput (T) se define como la rapidez con la que el sistema genera dinero. Es decir,

el Throughput es la diferencia entre el dinero que la empresa obtiene de las ventas y lo

que deberá pagar a sus proveedores de las materias primas e insumos que son utilizados

directamente en los productos.

La manera de calcular el Throughput en una empresa del sector real va a ser el resultado

de las ventas totales que aparecen en el Estado de Resultados menos los costos

totalmente variables. Estas ventas deben haber deducido las cuentas por cobrar con el fin

de tener en cuenta los ingresos en efectivo de la compañía.

PRINCIPIOS FUNDAMENTALES DE LA TOC

El principal concepto en el que se basa la TOC es que los cuellos de botella deben

programarse para maximizar su producción de servicios o productos, sin dejar de cumplir

con las fechas de terminación prometidas. Por ejemplo, la fabricación de rastrillos para

jardinería incluye la operación de unir un arco al cabezal. Los cabezales de los rastrillos

deben procesarse en la prensa troqueladora, soldarse al arco, limpiarse y ensamblarse en

el mango, para formar así el rastrillo completo, el cual se empaca y, finalmente, se envía a

Sears, Home Depot o Wal-Mart, de acuerdo con un programa específico de reparto.

Suponga que los compromisos de entrega de todos los estilos de rastrillos para el mes

entrante indican que la máquina soldadora estará ocupada al 105% de su capacidad, en

tanto que los demás procesos se utilizarán únicamente al 75% de su respectiva

capacidad. De acuerdo con la TOC, la máquina soldadora es un recurso cuello de botella,

en tanto que los procesos de troquelado, limpieza, colocación del mango, empaque y

envío son recursos que no constituyen cuellos de botella. Cualquier tiempo ocioso en la

máquina soldadora debe eliminarse para maximizar la producción. Por lo tanto, la

dirección tendrá que centrar la atención en la programación de la máquina soldadora.

Los siete principios fundamentales de la TOC que giran en torno del uso y programación

eficientes de los cuellos de botella, y el mejoramiento del flujo y producción, se resumen

en la tabla 2.

Gerencia de Operaciones Pá gina 8

Teoría de restricciones TOC 2017-1

CINCO PASOS DE ENFOQUE

Los cinco pasos de enfoque establecidos en TOC surgieron para dar solución a los

problemas presentados por la organización, y que son la causa del deterioro productivo

del sistema. Estos pasos permiten eliminar el conflicto raíz, focalizando las estrategias

hacia la meta del sistema. Para ello es necesario comprender su ciclo dentro del sistema.

Paso 1: Identificar la restricción del sistema

Para identificar la restricción dentro del sistema, como se mencionó anteriormente, TOC

propone la construcción del ARA. Esta herramienta permite visualizar de forma explícita

las interdependencias que existen entre los subsistemas y de esta manera identificar el

EIDE que mayor impacto tiene sobre el sistema y que está deteriorando la productividad y

rentabilidad empresarial.

Paso 2: Explotar la restricción del sistema

Una vez identificada la restricción se debe obtener el rendimiento máximo de esta para

que la capacidad máxima del sistema no sea inferior a la esperada. Esto quiere decir que

se deben focalizar las estrategias en maximizar el desempeño de la restricción con el fin

de obtener la máxima rentabilidad.

Paso 3: Subordinar la restricción

Este paso busca poner a trabajar los demás recursos a la misma velocidad de la

restricción, garantizando un flujo constante de la cadena de suministros. Es importante

que todos los componentes de la organización trabajen en función de la restricción para

Gerencia de Operaciones Pá gina 9

Teoría de restricciones TOC 2017-1

que esta tenga un flujo permanente de suministros y se evite el deterioro del desempeño

global del sistema.

Paso 4: Elevar la restricción del sistema

Cumplidos los tres primeros pasos y utilizando el recurso de restricción al máximo, lo

único que queda por hacer es buscar nuevas alternativas para incrementar el desempeño

y la capacidad de a restricción.

Paso 5: Regresar al paso No. 1

Luego de haber realizado los cuatro pasos anteriores, lo más probable es que una nueva

restricción tome el lugar de la restricción anterior, por lo que es necesario volver regresar

al paso 1: identificar la nueva restricción. Esto se puede definir como un proceso de

mejora continua.

En conclusión, lo que se busca con los cinco pasos de focalización es que exista una

sincronización ideal del flujo de la organización con relación a las restricciones del

sistema.

Una vez, adoptada TOC como una filosofía de mejora continua es fundamental medir el

desempeño del sistema. Para ello TOC considera los medidores financieros como un

mecanismo que permite conocer el impacto de las decisiones tomadas sobre la

rentabilidad de la organización.

VENTAJAS DE LA TEORIA DE LA RESTRICCIONES

Aseguramiento del futuro: El mejoramiento continuo del sistema fortalece

constantemente la posición estratégica de una empresa y asegura así el futuro en forma

sostenible.

Incremento de utilidades: Gracias a la utilización óptima de recursos y a la

implementación de medidas bien enfocadas o de inversiones direccionada a puntos

claves, se mejora sustancialmente la competitividad y con ello la capacidad de generar

utilidades.

Mejoramiento de liquidez: Un mejoramiento de la liquidez se logra mediante la

reducción de inventarios innecesarios de productos terminados y en proceso, flujos más

rápidos de pago y cobros y la utilización inteligente de recursos financieros.

Gerencia de Operaciones Pá gina 10

Teoría de restricciones TOC 2017-1

Responsabilidad social: En base a la estrategia prioritaria de aumentar utilidades

reduciendo costos, generalmente se logra conservar o inclusive incrementar puestos de

trabajo. Por lo tanto se trata de un sistema de gestión que incorpora la responsabilidad

social.

Conservación de recursos y medio ambiente: Gracias a los métodos de

producción y logística orientados hacia una demanda real, únicamente se utilizan los

materiales y recursos estrictamente necesarios para la fabricación de productos o

prestación de servicios. De esta forma se evita el desperdicio de materias primas y

energía contribuyendo así a la conservación del medio ambiente.

CUELLOS DE BOTELLA

Decimos que en nuestra cadena de producción tenemos un cuello de botella cuando una

fase de nuestro proceso productivo es más lenta que las demás y eso ralentiza nuestro

proceso de producción en general. Dicho de otra manera, un cuello de botella es una

restricción de la capacidad del sistema que nos produce una caída considerable de la

eficiencia. Es muy frecuente escuchar la frase que “una cadena es tan fuerte como su

eslabón más débil”, esto quiere decir que la capacidad de nuestro proceso será la definida

por aquella etapa que tiene menor capacidad, es decir el cuello de botella (el proceso no

puede ir más rápido de lo que pasa a través del cuello de botella). Entre las causas de

este problema, se encuentran la falta de personal, averías de máquinas, mala gestión y

equilibrado de líneas, entre otras.

Normalmente, un cuello de botella tiene un elevado inventario pendiente de procesar

puesto que su velocidad es menor que los procesos anteriores. Debido al cuello de

botella, las etapas siguientes del proceso van a sufrir retrasos en forma de tiempos de

parada no deseados, van a reducir la productividad y van a generar, por tanto, un

aumento de los costes.

Como queremos lograr un aumento de la productividad de la empresa, debemos detectar

y conocer los cuellos de botella que tengamos y poder así gestionarlos de manera

adecuada.

Gerencia de Operaciones Pá gina 11

Teoría de restricciones TOC 2017-1

IDENTIFICACIÓN Y ADMINISTRACIÓN DE LOS CUELLOS DE BOTELLA

Los cuellos de botella en una empresa pueden ser internos o externos, y típicamente

representan un proceso o un paso que tiene la capacidad menor y la tasa de producción

(por unidad de tiempo) mayor, es decir, el tiempo total que dura un proceso de principio a

fin. Hay varias maneras de identificar dónde se produce un cuello de botella en un

proceso de servicio o manufactura determinado.

El cuello de botella puede presentarse en la estación de trabajo con el mayor tiempo total

por unidad procesada, o la estación de trabajo con la utilización promedio más alta y la

mayor carga de trabajo total, o la estación de trabajo donde aún una de reducción de un

solo minuto en el tiempo de procesamiento reduce la tasa promedio de producción del

proceso entero.

Un proceso de mostrador que tiene un alto grado de contacto con los clientes y

divergencia no tiene los flujos lineales sencillos. Sus operaciones pueden dar servicio a

muchos tipos diferentes de clientes, y las demandas de cualquiera de las operaciones

pueden variar considerablemente de un día para otro. Aun así, es posible identificar los

cuellos de botella si se calcula la utilización promedio de cada operación. Sin embargo, la

variabilidad de la carga de trabajo también crea cuellos de botella flotantes. En una

semana, la mezcla de trabajo puede hacer que la operación 1 se convierta en un cuello de

botella, y la mezcla de la semana siguiente puede hacer que la operación 3 sea el cuello

de botella. Este tipo de variabilidad incrementa la complejidad de la programación del

trabajo de cada día. En esta situación, la gerencia prefiere que las tasas de utilización

sean bajas, pues éstas le permiten una mayor holgura para absorber incrementos

inesperados de la demanda.

Si múltiples productos o servicios intervienen en el proceso, por lo general se necesita

tiempo adicional para los cambios de un producto o servicio al siguiente, lo que a su vez

incrementa la sobrecarga en la estación de trabajo donde se realiza el cambio. El tiempo

de preparación es el lapso que se requiere para cambiar o reajustar un proceso u

operación a fin de que empiece a elaborar otro producto o servicio.

La identificación de los cuellos de botella se dificulta mucho más cuando los tiempos de

preparación son largos y el grado de divergencia en el proceso es mayor. Una vez más,

es probable que la variabilidad en las cargas de trabajo cree cuellos de botella flotantes,

en especial si la mayoría de los procesos comprenden múltiples operaciones y, con

frecuencia, sus capacidades no son idénticas. En la práctica, estos cuellos de botella

también pueden determinarse si se pregunta a los trabajadores y supervisores de la

Gerencia de Operaciones Pá gina 12

Teoría de restricciones TOC 2017-1

planta dónde pueden localizarse los cuellos de botella y se busca el material apilado

frente a las diferentes estaciones de trabajo.

La clave para preservar la capacidad del cuello de botella radica en monitorear

cuidadosamente los programas a corto plazo y mantener los recursos cuello de botella tan

ocupados como resulte práctico. Los gerentes deben minimizar el tiempo ocioso en los

cuellos de botella que provocan los retrasos en otras partes del sistema y asegurar que el

cuello de botella cuente con todos los recursos que necesita para mantenerse ocupado.

Cuando se realiza un cambio en la preparación en un cuello de botella, el número de

unidades o clientes procesados antes del siguiente cambio debe ser grande en

comparación con el número procesado en operaciones menos críticas. Maximizar el

número de unidades procesadas por preparación implica menos preparaciones al año y,

por tanto, menos tiempo total perdido en hacer las preparaciones. El número de

preparaciones también depende de la variedad requerida de productos; más variedad

exige cambios con mayor frecuencia.

LOCALIZACIÓN DE CUELLOS DE BOTELLA

Hay dos maneras de encontrar cuellos de botella en un sistema. Uno es ejecutar un perfil

de recursos de capacidad; el otro es aprovechar el conocimiento que se tenga de una

planta, examinar el sistema en operación y hablar con supervisores y trabajadores.

Para trazar un perfil de recursos de capacidad, se estudian las cargas que imponen sobre

cada recurso los productos que tienen programados. Al ejecutar un perfil de capacidad se

da por supuesto que los datos son precisos, aunque no sean perfectos. Por ejemplo,

considérese que los productos han sido canalizados por los recursos M1 a M5.

Supóngase que el primer cálculo de las cargas de los productos sobre estos recursos

muestran lo siguiente:

M1 130% de capacidad

M2 120% de capacidad

M3 105% de capacidad

M4 95% de capacidad

M5 85% de capacidad

Gerencia de Operaciones Pá gina 13

Teoría de restricciones TOC 2017-1

Para este primer análisis, cabe descartar los recursos con menor porcentaje, puesto que

no son cuellos de botella y no deben representar un problema. Con esta lista a la mano,

hay que ir personalmente a las instalaciones y revisar las cinco operaciones. Observe que

M1, M2 y M3 tienen una carga excesiva; es decir, están programadas a más de su

capacidad. Sería de esperar que hubiera grandes cantidades de inventario junto a M1 o,

en caso contrario, debería haber errores en otra pieza, como la nomenclatura de

materiales o las hojas de rutas. Por ejemplo, supóngase que en las observaciones y por

comentarios del personal de la planta se muestra que hay errores en M1, M2, M3 y M4.

Se encuentra su origen, se hacen las correcciones apropiadas y se vuelve a trazar el perfil

de capacidad:

M2 115% de capacidad

M1 110% de capacidad

M3 105% de capacidad

M4 90% de capacidad

M5 85% de capacidad

M1, M2 y M3 todavía no tienen suficiente capacidad, pero M2 es el más grave. Si ahora

se tiene confianza en las cifras, se designa M2 como el cuello de botella. Si los datos

contuvieran demasiados errores para hacer un análisis detallado, no valdría la pena

perder el tiempo en hacer correcciones (podrían pasar meses).

CÓMO AHORRAR TIEMPO

Recuerde que un cuello de botella es un recurso con capacidad menor que su demanda.

Como el enfoque aquí es en los cuellos de botella que restringen la producción (definido

como ventas), la capacidad de un cuello de botella es menor que la demanda del

mercado. Hay varias maneras de ahorrar tiempo en un cuello de botella (mejores

herramientas, mano de obra de más calidad, lotes más grandes, reducción de tiempos de

preparación, etc.), pero ¿es valioso el tiempo adicional? ¡Es mucho muy valioso!

UNA HORA AHORRADA EN EL CUELLO DE BOTELLA AÑADE UNA HORA AL

SISTEMA DE PRODUCCIÓN.

¿Qué pasa si se ahorra tiempo en un recurso de canal despejado?

Gerencia de Operaciones Pá gina 14

Teoría de restricciones TOC 2017-1

UNA HORA AHORRADA EN UN CANAL DESPEJADO ES UNA ILUSIÓN Y SÓLO

AÑADE UNA HORA A SU TIEMPO OCIOSO.

Como un canal despejado tiene más capacidad de la que necesita el sistema para su

producción actual, ya incluye tiempo ocioso. Implantar medidas para ahorrar tiempo no

aumenta la producción, sino el tiempo ocioso.

CÓMO EVITAR CAMBIAR UN CANAL DESPEJADO EN CUELLO DE

BOTELLA

Cuando recursos de canal despejado se programan con lotes más grandes, esto puede

generar un cuello de botella que, desde luego, se quiere evitar. Considere el caso de la

ilustración 20.8, en el que Y1, Y2 y Y3 son recursos de canal despejado. Actualmente, Y1

produce la pieza A, que se canaliza a Y3, y la pieza B, que se canaliza a Y2. Para

producir la pieza A, Y1 tiene un tiempo de preparación de 200 minutos y un tiempo de

procesamiento de 1 minuto por pieza. La pieza A se produce por ahora en lotes de 500

unidades. Para producir la pieza B, Y1 tiene un tiempo de preparación de 150 minutos y

un tiempo de procesamiento de 2 minutos por pieza. La pieza B se produce en lotes de

200 unidades. Con esta secuencia, Y2 se utiliza 70% del tiempo y Y3, 80%.

Gerencia de Operaciones Pá gina 15

Teoría de restricciones TOC 2017-1

Como el tiempo de preparación es de 200 minutos para Y1 en la pieza A, el operario y el

supervisor cometen el error de pensar que se ganaría producción con menos

preparaciones. Supóngase que se aumenta el tamaño del lote a 1 500 unidades para ver

qué pasa. La ilusión es que se ahorran 400 minutos de preparación (en lugar de tardar

600 minutos en producir tres lotes de 500 unidades cada uno, hay una sola preparación

para un lote de 1 500 unidades).

El problema es que los 400 minutos ahorrados no sirven para nada, pero esta demora

interfería con la producción de la pieza B, porque Y1 produce la pieza B para Y2. La

secuencia antes de que se hicieran cambios era: pieza A (700 minutos), pieza B (550

minutos), pieza A (700 minutos), pieza B (550 minutos), etc. En cambio, al aumentar el

tamaño del lote de la pieza A a 1500 unidades (1700 minutos), Y2 y Y3 se quedarían sin

trabajo y tendrían que esperar más tiempo del que disponen (30% de tiempo ocioso para

Y2 y 20% para Y3). La nueva secuencia sería pieza A (1700 s), pieza B (1350 minutos),

etc. Este aumento del tiempo de espera de Y2 y Y3 sería un trastorno. Y2 y Y3 se

convertirían en cuellos de botella temporales y se perdería producción en el sistema.

SISTEMA DRUM - BUFFER - ROPE: DBR

El sistema Drum - Buffer - Rope, conocido como DBR (que en español significa: tambor -

amortiguador - cuerda o TAC), es una técnica de control de la producción para

implementar los pasos de explotación, subordinación y elevación de la Teoría de

Restricciones - TOC. La base del sistema está centrada en el cuello de botella o

restricción, el cual se convierte en un punto de control natural, cuya tasa de producción

dirige el ritmo del sistema. La técnica consiste en programar inicialmente al recurso

restrictivo a toda su capacidad, tratando de explotar al máximo su rendimiento. El

cumplimiento de este programa marcará las pulsaciones que controlan el sistema y

gobiernan toda la producción, de allí el nombre de tambor a este punto de control.

Luego se programan las demás operaciones en los recursos que tienen capacidad extra.

La capacidad adicional que tienen los recursos ubicados antes de la restricción, servirá

para crear el amortiguador cuyo propósito es proteger al recurso restricción del sistema de

las fluctuaciones y variaciones en su tasa de alimentación. El tamaño del amortiguador se

mide en tiempo estándar, el tiempo requerido por el recurso restrictivo para procesar todo

el inventario protector acumulado. Este intervalo de tiempo se mide desde la fecha de

lanzamiento de una tarea hasta la fecha en que el recurso restrictivo demanda su

consumo. Esta conexión entre el amortiguador y el punto de lanzamiento del material

Gerencia de Operaciones Pá gina 16

Teoría de restricciones TOC 2017-1

ubicado en el inicio de la línea de producción se le denomina cuerda, la cual crea un ciclo

de retroalimentación con la producción del recurso restrictivo. Esto permite al punto de

despacho de material enviar sólo la cantidad determinada para mantener el inventario del

amortiguador.

BASES DEL MODELO DBR

En todas las plantas hay algunos recursos con capacidad restringida. El método DBR

reconoce que dicha restricción dictará la velocidad de producción de toda la planta. El

principal recurso con restricción de capacidad será tratado como "el tambor" que es el que

marcará la velocidad de producción de toda la planta. También se necesitará establecer "

un amortiguador " de inventario frente al factor limitativo. Este amortiguador protegerá el

throughput de la planta de cualquier perturbación que se produzca en los factores no

cuellos de botella. Y finalmente, para asegurarse que el inventario no crezca más allá del

nivel dictado por el amortiguador, deberá limitarse la velocidad a la cual se liberan

materiales a la planta. Debe amarrarse " una cuerda" desde el cuello de botella a la

primera operación; en otras palabras la velocidad a la cual se liberaran materiales a la

planta será gobernada por la velocidad a la cual está produciendo el cuello de botella.

EJERCICIOS:

Ejercicio 01

Identificación del cuello de botella en un proceso de servicio

Los gerentes del First Community Bank quieren acortar el tiempo que se necesita para

tramitar y aprobar las solicitudes de crédito de los clientes. El diagrama de flujo de este

proceso, que consiste en varias actividades, cada una de las cuales realiza un empleado

diferente del banco, se muestra en la figura. Las solicitudes de préstamo se reciben en la

actividad o paso 1, donde se revisan para ver si están completas y se ponen en orden. En

el paso 2, los préstamos se clasifican en distintas categorías de acuerdo con el monto del

préstamo y si éste se solicita por motivos personales o comerciales.

Aunque la verificación del historial de crédito comienza en el paso 3, los datos de la

solicitud de préstamo se introducen en paralelo en el sistema de información para efectos

de mantenimiento de registros en el paso 4. El banco conserva estos datos incluso si la

Gerencia de Operaciones Pá gina 17

Teoría de restricciones TOC 2017-1

solicitud de préstamo se rechaza finalmente. La decisión de aprobar o rechazar el

préstamo se toma en el paso 5. Si el préstamo se aprueba, todo el papeleo para abrir la

nueva cuenta de préstamo se realiza en el paso 6. El tiempo que tarda cada paso se

indica entre paréntesis. Suponiendo que no hay ningún tiempo de espera entre los pasos,

¿cuál de éstos es el cuello de botella? A la gerencia también le interesa conocer el

máximo número posible de cuentas de préstamo que el banco puede terminar de

procesar en una jornada de cinco horas.

SOLUCIÓN

El cuello de botella se define como el paso en el que una reducción de un solo minuto

reduce la tasa promedio de producción (por unidad de tiempo). Usando esta definición, se

puede ver que el paso 2 es el cuello de botella en el proceso de aprobación de préstamos,

porque una reducción en el contenido de trabajo de este paso reduce la tasa total de

producción por unidad de tiempo.

Se necesitan 10 + 20 + máx(15, 12) + 5 + 10 = 60 minutos para completar una solicitud de

préstamo aprobada.

Aunque se supone que no hay tiempo de espera antes de ningún paso, en la práctica los

procesos no siempre se desarrollan con esa fluidez. Por tanto, el tiempo real que se

necesita para tramitar y aprobar un préstamo es de más de 60 minutos, debido a la

llegada no uniforme de las solicitudes, las variaciones en los tiempos reales de

procesamiento y otros factores relacionados.

La capacidad para tramitar los préstamos se obtiene traduciendo los “minutos por cliente”

en el paso cuello de botella a “clientes por hora”. En el First Community Bank, son tres

Gerencia de Operaciones Pá gina 18

Teoría de restricciones TOC 2017-1

clientes por hora porque en el paso 2, que es el cuello de botella, se puede procesar la

solicitud de un solo cliente cada 20 minutos (60/3).

Punto de decisión El paso 2 es la restricción o cuello de botella. Si todos los préstamos se

aprueban, el banco podrá completar un máximo de sólo 3 cuentas de préstamo por hora,

o 15 nuevas cuentas de préstamo en una jornada laboral de cinco horas.

Ejercicio 02

Identificación del cuello de botella en un proceso manufacturero

Diablo Electronics fabrica cuatro productos únicos (A, B, C y D) que se producen y

ensamblan en cinco estaciones de trabajo diferentes (V, W, X, Y y Z) usando un proceso

por lotes pequeños. En cada estación de trabajo hay un obrero que trabaja un solo turno

al día en su estación de trabajo asignada. Los tiempos de preparación de los lotes son

insignificantes.

Un diagrama de flujo denota la ruta que sigue cada producto a través del proceso de

manufactura, como se ilustra en la figura, donde también se indican el precio, la demanda

semanal y los tiempos de procesamiento por unidad de cada producto. Los triángulos

invertidos representan las partes compradas y las materias primas consumidas por unidad

en las distintas estaciones de trabajo. Diablo puede fabricar y vender hasta el límite de la

demanda semanal y no incurre en ninguna penalización si no es capaz de satisfacer toda

la demanda.

¿Cuál de las cinco estaciones de trabajo, V, W, X, Y o Z, tiene la mayor carga total de

trabajo y, por tanto, constituye el cuello de botella en Diablo Electronics?

Gerencia de Operaciones Pá gina 19

Teoría de restricciones TOC 2017-1

SOLUCIÓN

No es necesario usar la utilización para determinar el cuello de botella, ya que el

denominador de la razón de utilización es igual para cada estación de trabajo, con un

obrero por máquina en cada paso del proceso. Por tanto, para identificar el cuello de

botella se calculan las cargas de trabajo agregadas en cada estación de trabajo.

La empresa necesita satisfacer la mayor demanda posible por semana de los productos.

Cada semana está formada por 2400 minutos de tiempo disponible de producción. El

tiempo de procesamiento en cada estación para un producto determinado se multiplica

por el número de unidades demandadas por semana para obtener la carga de capacidad.

Se suman las cargas de todos los productos que pasan por la estación de trabajo y luego

se comparan con la capacidad existente de 2400 minutos.

Gerencia de Operaciones Pá gina 20

Teoría de restricciones TOC 2017-1

Punto de decisión

La estación de trabajo X es el cuello de botella en Diablo Electronics porque la carga de

trabajo agregada en X es superior a las cargas de trabajo agregadas de las estaciones de

trabajo V, W, Y y Z y la capacidad máxima disponible de 2400 minutos por semana.

Ejercicio 03

Bill’s Car Wash ofrece dos tipos de lavado: estándar y de lujo. El flujo del proceso para

ambos tipos de clientes se muestra en el siguiente diagrama. Los dos tipos de lavado se

procesan primero en los pasos A1 y A2. El lavado estándar continúa en los pasos A3 y

A4, mientras que el de lujo se pro cesa en los pasos A5, A6 y A7. Las dos ofertas

terminan en la estación de secado (A8). Las cifras entre paréntesis indican los minutos

que se requieren para que esa actividad procese un cliente.

a) ¿Qué paso es el cuello de botella en el proceso de lavado de automóviles estándar y

de lujo?

Gerencia de Operaciones Pá gina 21

Teoría de restricciones TOC 2017-1

b) ¿Qué capacidad (medida en función de clientes atendidos por hora) tiene Bill’s Car

Wash para procesar clientes estándar y de lujo? Suponga que no hay clientes

esperando en los pasos A1, A2 y A8.

c) Si 60% de los clientes son estándar y 40% de lujo, ¿cuál es la capacidad promedio

del lavado de automóviles en términos de clientes por hora?

d) ¿Dónde esperaría usted que los clientes del lavado estándar se toparan con filas de

espera, suponiendo que siempre están entrando clientes nuevos en el

establecimiento y que no hay clientes del lavado de lujo? ¿Dónde tendrían que

esperar los clientes del lavado de lujo, suponiendo que no hubiera clientes estándar?

SOLUCIÓN

a. El paso A4 es el cuello de botella en el proceso de lavado estándar y el paso A6 es el

cuello de botella en el proceso de lavado de lujo, porque estos pasos son los que

tardan más tiempo en el flujo.

b. La capacidad para lavados estándar es de 4 clientes por hora porque el paso cuello

de botella A4 puede procesar un cliente cada 15 minutos (60/15). La capacidad del

proceso de lavado de lujo es de 3 clientes por hora (60/20). Estas capacidades se

obtienen traduciendo los “minutos por cliente” de cada actividad cuello de botella en

“clientes por hora”,

c. La capacidad promedio de lavado de automóviles es de [(0.60 × 4) + (0.40 × 3)] = 3.6

clientes por hora.

d. Los clientes del lavado estándar esperarían antes de los pasos A1, A2, A3 y A4

porque las actividades que los preceden inmediatamente tienen una tasa de

producción más alta (es decir, tiempos de procesamiento más cortos). Los clientes

del lavado de lujo tendrían que esperar antes de los pasos A1, A2 y A6 por las

mismas razones. A1 se incluye en ambos tipos de lavado porque la tasa de llegada

de los clientes siempre puede rebasar la capacidad de A1.

Gerencia de Operaciones Pá gina 22

Teoría de restricciones TOC 2017-1

Ejercicio 04

Sub Shop de Daffy Dave produce a pedido unos sandwiches llamados submarinos. Daffy

Dave está analizando el proceso del negocio. A continuación se presenta el flujo general

del proceso. En cada uno de los pasos del proceso trabaja una sola persona.

Daffy Dave quiere conocer los siguientes datos sobre una jornada típica de 8 horas:

a) ¿Cuál es la producción máxima actual del proceso?

b) Si se añade una persona, ¿en qué paso se sumaría y cuál sería el beneficio?

c) ¿Pasar un minuto de Pan y Carne a Tomar la orden traería algún beneficio? Suponga

que no se ha hecho el cambio del punto b) que antecede.

d) ¿Pasar un minuto de trabajo de Condimentos a Envolver traería algún beneficio?

Suponga que no se han efectuado cambios en los puntos b) y c) que anteceden.

Solución:

a)

CAD línea = 4 min/ord

La producción por hora de la línea

60 min/hora

Prod/Hora= = 15 ord/hora x 8 horas = 120 órdenes.

4 min/ord

b)

3.1

2 min/ord

1 2 4

1 min/ord 3 min/ord 3.2 2 min/ord

2 min/ord

CAD línea = 3 min/ord

60 min/hora

Prod/Hora= = 20 ord/hora x 8 horas = 160 órdenes.

3 min/ord

La estación de Pan y carne sólo puede producir 160, por lo cual esa será la producción

máxima.

Gerencia de Operaciones Pá gina 23

Teoría de restricciones TOC 2017-1

c)

La estación de Tomar la orden pasará de 1 minuto a 2 minutos, y la de Pan y carne bajará

de 3 minutos a 2 minutos.

1 2 3 4

2 min/ord 2 min/ord 4 min/ord 2 min/ord

CAD línea = 4 min/ord

60 min/hora

Prod/Hora= = 15 ord/hora x 8 horas = 120 órdenes.

4 min/ord

Este cambio no trae beneficio alguno. Dave sólo puede producir los mismos 120

submarinos al día, dado que sólo puede producir 120 por día porque ese es el límite de la

estación de Aderezos/condimentos.

d)

La estación de Aderezos/condimentos bajará de 4 a 3 minutos y la de Envolver sube de 2

a 3 minutos.

1 2 3 4

2 min/ord 2 min/ord 3 min/ord 3 min/ord

CAD línea = 3 min/ord

60 min/hora

Prod/Hora= = 20 ord/hora x 8 horas = 160 órdenes.

3 min/ord

Este cambio sí trae un beneficio. Dave ahora puede producir 160 submarinos por día.

Esto producirá el mismo beneficio que contratar a otro trabajador. No obstante, si Dave

quiere incrementar más su producción, tendrá que contratar a personal adicional.

Ejercicio 05

El gráfico muestra el proceso de fabricación de un producto a partir de dos componentes

que se obtienen en las estaciones de trabajo A1 y A2. Dichos componentes son

ensamblados en la estación B y posteriormente procesados en las estaciones C y D. Los

tiempos de cada estación de trabajo indican la cantidad de trabajo que debe realizar el

trabajador en dicha estación para cada unidad de producto. Calcule la capacidad de

producción de dicho proceso.

Gerencia de Operaciones Pá gina 24

Teoría de restricciones TOC 2017-1

Gerencia de Operaciones Pá gina 25

Teoría de restricciones TOC 2017-1

CONCLUSIONES

El modelo de gestión TOC es una excelente herramienta que le permite a las

organizaciones actuales comprender su funcionamiento, sus fortalezas y sus

debilidades para ser transformadas en oportunidades de mejora reflejadas en

propuestas de valor y alternativas de diferenciación.

Este modelo de gestión empresarial TOC, permite identificar los problemas cruciales

que afectan la rentabilidad de la organización para que de esta forma, a través de los

instrumentos se establezca la propuesta de mejora acorde a las necesidades.

En algunas empresas el cuello de botella depende del mix de producción que se

fabrique. En cada una de las programaciones la restricción es sólo una, pero,

lamentablemente, no siempre es la misma. Por tanto, aunque la detección podría

resultar sencilla, no lo es tanto la posibilidad de elevar su capacidad, ya que

supondría elevar la capacidad de toda la empresa.

Gerencia de Operaciones Pá gina 26

Teoría de restricciones TOC 2017-1

BIBLIOGRAFIA

Administración de Operaciones “Producción y cadena de suministros”, Richard B.

Chase, Ed. Mc Graw Hill, 2009.

Administración de Operaciones “Procesos y cadena de valor”, Lee J. Krajewski, Ed.

Pearson, 2008.

Goldratt, E. y Cox, J. (1993). La meta. Un proceso de mejora continua. México:

Ediciones North.

Introducción a la teoría de restricciones (TOC) “Una mirada a sus fundamentos y

aplicaciones”

https://www.gestiopolis.com/teoria-de-restricciones-toc-fundamentos-y-aplicaciones/

Un enfoque gerencial de la teoría de las restricciones Carlos Iván Aguilera C.

http://repository.urosario.edu.co/bitstream/handle/10336/4266/1019043437-2013.pdf

http://www.monografias.com/trabajos-pdf2/introduccion-teoria-

restricciones/introduccion-teoria-restricciones.pdf

http://dspace.ucuenca.edu.ec/bitstream/123456789/1134/1/tad986.pdf

Gerencia de Operaciones Pá gina 27

También podría gustarte

- Teoría de Restricciones Aplicada A Empresas Manufactureras y de ServiciosDocumento8 páginasTeoría de Restricciones Aplicada A Empresas Manufactureras y de ServiciosNidia RuizAún no hay calificaciones

- Teoría de Restricciones Aplicada A Empresas Manufactureras y de ServiciosDocumento4 páginasTeoría de Restricciones Aplicada A Empresas Manufactureras y de ServiciosLGUEVARACAún no hay calificaciones

- Katherine SalazarDocumento9 páginasKatherine Salazarbiby123Aún no hay calificaciones

- Lectura 2. La Clave para El Aumento de La ProductividadDocumento16 páginasLectura 2. La Clave para El Aumento de La ProductividadDanna De La CruzAún no hay calificaciones

- Jose Luis Iglesias Sánchez PDFDocumento12 páginasJose Luis Iglesias Sánchez PDFFERNANDA HERNANDEZAún no hay calificaciones

- CAPITULO 7 Administracion de RestriccionesDocumento9 páginasCAPITULO 7 Administracion de Restriccionescintia zaccardiAún no hay calificaciones

- Teoria de TOCDocumento25 páginasTeoria de TOCErika SalvatierraAún no hay calificaciones

- Caso Practico Unidad 1 Mejora ContinuaDocumento10 páginasCaso Practico Unidad 1 Mejora ContinuaCesar H ValenciaAún no hay calificaciones

- Teoría de Restricciones Aplicada A Empresas Manufactureras y de ServiciosDocumento8 páginasTeoría de Restricciones Aplicada A Empresas Manufactureras y de Serviciosangie sebastianAún no hay calificaciones

- PresentaciónDocumento6 páginasPresentaciónnmcrb2h4yrAún no hay calificaciones

- Teoría de Las RestriccionesDocumento16 páginasTeoría de Las Restriccionesnwz4bnxrgfAún no hay calificaciones

- Teoría de Las RestriccionesDocumento16 páginasTeoría de Las RestriccionesAntonio VázquezAún no hay calificaciones

- Teoria de RestriccionesDocumento14 páginasTeoria de RestriccionesRafael EduardoAún no hay calificaciones

- Teoria de Las Restricciones Toc y La Mecanica Del Throughput Accounting Ta Una Aproximacion A Un Modelo Gerencial para Toma de Decisiones Caso Compania de Cementos Andino S ADocumento20 páginasTeoria de Las Restricciones Toc y La Mecanica Del Throughput Accounting Ta Una Aproximacion A Un Modelo Gerencial para Toma de Decisiones Caso Compania de Cementos Andino S AjadceAún no hay calificaciones

- Teoría de Restricciones TallerDocumento4 páginasTeoría de Restricciones Tallerlaura villanovaAún no hay calificaciones

- "Facultad de Ciencias Económicas Y Administrativas": Carolina Cajamarca Jaqueline Paida Adrian Quito Lesly VerdugoDocumento16 páginas"Facultad de Ciencias Económicas Y Administrativas": Carolina Cajamarca Jaqueline Paida Adrian Quito Lesly VerdugoadrianAún no hay calificaciones

- TALLER EN CLASE - Docx 2Documento12 páginasTALLER EN CLASE - Docx 2Jorge Lindarte serranoAún no hay calificaciones

- Teoría de Restricciones y SincronizaciónDocumento31 páginasTeoría de Restricciones y SincronizaciónSergio Andrés Parej VildosoAún no hay calificaciones

- Manufactura Sincronica Y Toc NuevaDocumento8 páginasManufactura Sincronica Y Toc Nuevasergio badilloAún no hay calificaciones

- Escrito Teoria de RestriccionesDocumento3 páginasEscrito Teoria de RestriccionesMiguel Martinez BullaAún no hay calificaciones

- Administracion de OperacionesDocumento59 páginasAdministracion de OperacionesHenry G. Poou75% (4)

- Eastern Financial Florida Credit UnionDocumento7 páginasEastern Financial Florida Credit UnionLorena RiscoAún no hay calificaciones

- Teoria de RestriccionesDocumento76 páginasTeoria de RestriccionesLiliana Santana100% (2)

- La Teoría de Las RestriccionesDocumento5 páginasLa Teoría de Las RestriccionesJesus GarciaAún no hay calificaciones

- Manual Teoría de RestriccionesDocumento10 páginasManual Teoría de Restriccionesscribd.cimd100% (3)

- Teoría de Las Restricciones IMPACTOODocumento14 páginasTeoría de Las Restricciones IMPACTOOGreysi Gonzalez PerezAún no hay calificaciones

- Folleto TocDocumento20 páginasFolleto TocjesuscasAún no hay calificaciones

- Caso Practico - TDR - Unidad 4Documento13 páginasCaso Practico - TDR - Unidad 4Jose Carlos Rojas Lezama0% (1)

- AccDocumento9 páginasAccSandimary De JesusAún no hay calificaciones

- Informe Tecnico TOCDocumento19 páginasInforme Tecnico TOCWalter FonsecaAún no hay calificaciones

- Teoria de Restrinciones Diseño de Negocios IIDocumento8 páginasTeoria de Restrinciones Diseño de Negocios IIFrancysVirginia16Aún no hay calificaciones

- Teoria de Restricciones Toc Theory of ConstraintsDocumento24 páginasTeoria de Restricciones Toc Theory of ConstraintsJesus Vazquez FdezAún no hay calificaciones

- OPEXDocumento10 páginasOPEXFernando Madrigal SsantosAún no hay calificaciones

- Optimización de Operaciones - TS4Documento6 páginasOptimización de Operaciones - TS4Jose Antonio Mendoza PimentelAún no hay calificaciones

- Articulo La MetaDocumento3 páginasArticulo La MetaCesarSalamancaAún no hay calificaciones

- Administración de RestriccionesDocumento6 páginasAdministración de RestriccionesJanellearaceli100% (1)

- GO Grupo3 2corteDocumento28 páginasGO Grupo3 2corteyesidAún no hay calificaciones

- Teoria de Las RestriccionesDocumento18 páginasTeoria de Las RestriccionesSpeedy QzsAún no hay calificaciones

- La Contabilidad y La Teoria de Las RestriccionesDocumento15 páginasLa Contabilidad y La Teoria de Las RestriccionesANGELICA GUTIERREZAún no hay calificaciones

- Un Enfoque Gerencial de La Teoria de Las RestriccionesDocumento16 páginasUn Enfoque Gerencial de La Teoria de Las RestriccionesClaudia Marcela Ayala100% (1)

- Toc - Teoría de RestriccionesDocumento15 páginasToc - Teoría de RestriccionesDaniela Andrea Charry LaraAún no hay calificaciones

- JIT y El ABMDocumento18 páginasJIT y El ABMPathy TsialerAún no hay calificaciones

- Evidencia 10 Legiozamon ProgramarDocumento15 páginasEvidencia 10 Legiozamon ProgramarFabio MonsalveAún no hay calificaciones

- La Teoría de RestriccionesDocumento18 páginasLa Teoría de RestriccionesYazmin SolorzanoAún no hay calificaciones

- Optimización de Operaciones - TS4Documento6 páginasOptimización de Operaciones - TS4JOSE ANTONIO MENDOZA PIMENTELAún no hay calificaciones

- Casos Aplicados de Teoria de RestriccionesDocumento41 páginasCasos Aplicados de Teoria de RestriccionesCoordinador HSEQAún no hay calificaciones

- Teoria de Las RestriccionesDocumento62 páginasTeoria de Las RestriccionesJose PerezAún no hay calificaciones

- Un Enfoque Gerencial de La Teoria de Las RestriccionesDocumento17 páginasUn Enfoque Gerencial de La Teoria de Las RestriccionesNelson Orlando Perez OquendoAún no hay calificaciones

- Teoría de RestriccionesDocumento17 páginasTeoría de RestriccionesSALVADOR VARGAS JOAQUINAún no hay calificaciones

- Tarea 4 Protagonistas de Las LimitacionesDocumento4 páginasTarea 4 Protagonistas de Las LimitacionesAbrahancitho EstanolAún no hay calificaciones

- Características de La Teoría de RestriccionesDocumento19 páginasCaracterísticas de La Teoría de RestriccionesteresaAún no hay calificaciones

- Gestion de La Produccion IiDocumento8 páginasGestion de La Produccion IiJesus GarciaAún no hay calificaciones

- Sesión 11 - Teoría de Las RestriccionesDocumento20 páginasSesión 11 - Teoría de Las RestriccionesCamila Ramos farajaAún no hay calificaciones

- 09 Restricciones-Capacidad de ProducciónDocumento51 páginas09 Restricciones-Capacidad de ProducciónKatherine Carbajal VegaAún no hay calificaciones

- Ensayo Unidad 4 FUNDAMENTOS DE LA TEORIA DE RESTRICCIONESDocumento9 páginasEnsayo Unidad 4 FUNDAMENTOS DE LA TEORIA DE RESTRICCIONESJose Juan Gaytan NolascoAún no hay calificaciones

- Teoria de Las RestriccionesDocumento20 páginasTeoria de Las RestriccionesDaniel Daniel DanielAún no hay calificaciones

- Fijacion de Precios Con TocDocumento12 páginasFijacion de Precios Con TocAnthony LLiuya GasparAún no hay calificaciones

- Resumen de ¿Por qué mi plan nunca se cumple? de Beatriz Muñoz-SecaDe EverandResumen de ¿Por qué mi plan nunca se cumple? de Beatriz Muñoz-SecaAún no hay calificaciones

- Resumen de Technology Scorecards de Sam BansalDe EverandResumen de Technology Scorecards de Sam BansalAún no hay calificaciones

- Lean Seis Sigma: La guía definitiva sobre Lean Seis Sigma, Lean Enterprise y Lean Manufacturing, con herramientas para incrementar la eficiencia y la satisfacción del clienteDe EverandLean Seis Sigma: La guía definitiva sobre Lean Seis Sigma, Lean Enterprise y Lean Manufacturing, con herramientas para incrementar la eficiencia y la satisfacción del clienteAún no hay calificaciones

- Cia Pronalza Ejercicio Modelo-1Documento36 páginasCia Pronalza Ejercicio Modelo-1elizab207Aún no hay calificaciones

- Ejercicio-Evidencia de Aprendizaje. U2Documento1 páginaEjercicio-Evidencia de Aprendizaje. U2Adriana PuenteAún no hay calificaciones

- Liquidacion Financiera de Obras Por Administración Directa 28.06.18pptx.Documento59 páginasLiquidacion Financiera de Obras Por Administración Directa 28.06.18pptx.Emerson CorderoAún no hay calificaciones

- Elaboración y Evaluación de Proyectos - Briceño Terrones Jaime LeningDocumento7 páginasElaboración y Evaluación de Proyectos - Briceño Terrones Jaime LeningJaime Lening Briceño TerronesAún no hay calificaciones

- FINANCIAMIENTO D PIPYMES en Colomb (Acceso y FormasDocumento7 páginasFINANCIAMIENTO D PIPYMES en Colomb (Acceso y Formasjulieth fernandezAún no hay calificaciones

- Guia Completa para Invertir Mejor Su Dinero Kansas Es 19494Documento5 páginasGuia Completa para Invertir Mejor Su Dinero Kansas Es 19494Eduardo Flores GarcésAún no hay calificaciones

- Solicitud de Credito Vehiculo Auto Activo NotilogiaDocumento2 páginasSolicitud de Credito Vehiculo Auto Activo NotilogiaRogelio CuroAún no hay calificaciones

- Objetivo Del Analisis FinancieroDocumento10 páginasObjetivo Del Analisis FinancieroSantos Sanchez LuzAún no hay calificaciones

- Describa Las Operaciones Que Las Entidades Financieras Pueden Realizar Dentro de La BancaDocumento5 páginasDescriba Las Operaciones Que Las Entidades Financieras Pueden Realizar Dentro de La BancaIsa BelAún no hay calificaciones

- Svo 30-1-20Documento4 páginasSvo 30-1-20Matias JuarezAún no hay calificaciones

- Preguntas de Repaso (Flujo Efectivo y KW)Documento6 páginasPreguntas de Repaso (Flujo Efectivo y KW)Alanna Rivas CerdeñaAún no hay calificaciones

- Informe Legal de Una Entidad PublicaDocumento3 páginasInforme Legal de Una Entidad PublicaSatoki YuuAún no hay calificaciones

- 1 Sesion de Contabilidad General Senati 2020-20Documento30 páginas1 Sesion de Contabilidad General Senati 2020-20Fernando Alvarado Apaza50% (6)

- Laboratorio FinalDocumento14 páginasLaboratorio FinalDiana Fernandez BAún no hay calificaciones

- Flujo de Fondos - Escenarios 1, 2, 3, 4, 5.Documento8 páginasFlujo de Fondos - Escenarios 1, 2, 3, 4, 5.adriana villegas díazAún no hay calificaciones

- Apalancamiento FinancieroDocumento8 páginasApalancamiento FinancieroAllyson Delgado QuispeAún no hay calificaciones

- Contexto de La Información Financiera PDFDocumento49 páginasContexto de La Información Financiera PDFKaterine CelisAún no hay calificaciones

- Programa Canon USAIDDocumento130 páginasPrograma Canon USAIDrbogicevicAún no hay calificaciones

- Decima Cuarta SemanaDocumento9 páginasDecima Cuarta SemanaCornelia Isuiza AmasifuenAún no hay calificaciones

- Cancelacionhipoteca 138092 1-1Documento2 páginasCancelacionhipoteca 138092 1-1jorge torresAún no hay calificaciones

- Ley de Bancos y Grupos FinancierosDocumento8 páginasLey de Bancos y Grupos FinancierosEstefany RamirezAún no hay calificaciones

- Portafolio FinanzasDocumento25 páginasPortafolio FinanzasKarla MirandaAún no hay calificaciones

- Modelo ClarissaDocumento5 páginasModelo ClarissaRoberto Carlos Obando ValenciaAún no hay calificaciones

- Ratios de La Empresa Telefónica Del PerúDocumento4 páginasRatios de La Empresa Telefónica Del PerúDntRuthAún no hay calificaciones

- Analisis de La Ejecucion Presupuestaria de La Administracion Nacional Enero 2022Documento9 páginasAnalisis de La Ejecucion Presupuestaria de La Administracion Nacional Enero 2022BAE NegociosAún no hay calificaciones

- EJEMPLODocumento3 páginasEJEMPLOanahi11111111111111Aún no hay calificaciones

- Respuestas Examen Final Analisis Del EntornoDocumento7 páginasRespuestas Examen Final Analisis Del EntornoEdward Gonzalez100% (2)

- Estado de Cambios en La Posición Financiera CATERINDocumento12 páginasEstado de Cambios en La Posición Financiera CATERINJuan RodriguezAún no hay calificaciones

- Clasificador Presupuestario 2022Documento218 páginasClasificador Presupuestario 2022Victor VillalbaAún no hay calificaciones

- Ejercicio Operaciones ActivasDocumento8 páginasEjercicio Operaciones ActivasFLOR DEYSI CHOQUEHUANCA ZAMATAAún no hay calificaciones