Documentos de Académico

Documentos de Profesional

Documentos de Cultura

El Mamalon

Cargado por

Jesús Francisco Vidaňa Duron0 calificaciones0% encontró este documento útil (0 votos)

29 vistas2 páginasTítulo original

EL MAMALON.docx

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

29 vistas2 páginasEl Mamalon

Cargado por

Jesús Francisco Vidaňa DuronCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 2

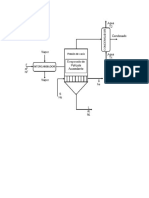

DIAGRAMA

APLICACIONES DE LOS INTERCAMBIADORES DE CALOR

Industria alimenticia

La pasteurización es un tratamiento térmico relativamente suave, donde se aplican

temperaturas generalmente inferiores a 100 °C, que se utiliza para prolongar la vida útil de

los alimentos durante varios días o varios meses. Por otra parte, la esterilización es aquella

operación unitaria en la que los alimentos son calentados a una temperatura

suficientemente elevada, entre 121 y 138 °C, y durante un tiempo prolongado, como para

eliminar en ellos la actividad microbiana y enzimática presente. Estos tratamientos se

pueden realizar en productos previamente envasados o en líquidos a granel, que

posteriormente serán sometidos a un envasado adecuado para su preservación. Cuando se

quieren aplicar tratamientos térmicos a alimentos líquidos, por lo general se emplean

intercambiadores de calor indirectos, siendo mayormente utilizados los intercambiadores de

calor de placas, los tubulares y los de superficies rascadas.

Aunque muchos de los intercambiadores de calor se pueden emplear para aplicar un

tratamiento de pasteurización de la leche, actualmente se utiliza de forma universal el

intercambiador de calor de placas con juntas. En este equipo, la leche y el medio calefactor

se distribuyen en capas finas de gran área superficial, por las caras opuestas de cada placa.

Las placas se agrupan en secciones para el calentamiento, el enfriamiento y en la mayor

parte para la regeneración o recuperación. La leche, que entra en el intercambiador de calor

a una temperatura de 4 °C aproximadamente, se precalienta en la sección de regeneración,

en donde el intercambio de calor se produce entre la leche fría que se introduce y la leche

ya pasteurizada que sale del equipo. La leche precalentada pasa a la sección de

calentamiento (pasteurización), donde alcanza una temperatura entre 72 y 75 °C. La leche

se mantiene a esa temperatura durante aproximadamente 15 s en el tubo de retención o

de mantenimiento y pasa a través de una válvula de desviación de flujo antes de volver a

la sección de recuperación, para ceder su calor a la leche que está entrando en el

intercambiador. La válvula de desviación de flujo se activa cuando la leche no ha alcanzado

la temperatura requerida en el tratamiento y la desvía, haciéndola regresar al tanque de

leche cruda que alimenta al intercambiador de calor. Después de circular por la sección de

regeneración, la leche pasteurizada ya pre enfriada pasa por la sección de enfriamiento,

donde se enfría a una temperatura igual o inferior a 4 °C y sale del equipo para ingresar

inmediatamente a la máquina llenadora-envasadora.

También podría gustarte

- Intercambiador de Calor en Industria LacteaDocumento23 páginasIntercambiador de Calor en Industria LacteaChristian Zavala Herrera75% (4)

- UF1357 - Regeneración óptima de los alimentosDe EverandUF1357 - Regeneración óptima de los alimentosCalificación: 5 de 5 estrellas5/5 (1)

- Libro - Los Secretos Del Triunfo Sexual - Gustavo FernándezDocumento87 páginasLibro - Los Secretos Del Triunfo Sexual - Gustavo FernándezDaniela100% (1)

- Regeneración óptima de los alimentos. HOTR0110De EverandRegeneración óptima de los alimentos. HOTR0110Aún no hay calificaciones

- 09-Proc-Ch Procedimiento Cambio de Poste Ch. PrimarioDocumento23 páginas09-Proc-Ch Procedimiento Cambio de Poste Ch. PrimarioJorge CortesAún no hay calificaciones

- Calentador SolarDocumento10 páginasCalentador SolarMiguel Baizabal100% (1)

- Metodos de Conservacion de La LecheDocumento42 páginasMetodos de Conservacion de La LecheVictor Nuñez100% (1)

- Descripción Del Proceso LecheDocumento21 páginasDescripción Del Proceso LecheJefferson PozoAún no hay calificaciones

- Fabricacion de Leche en PolvoDocumento13 páginasFabricacion de Leche en PolvoMaria José Moreno AñezAún no hay calificaciones

- Intercambiador de Calor en Industria LacteaDocumento23 páginasIntercambiador de Calor en Industria LacteaSteven AlemanAún no hay calificaciones

- Metodos de Conservacion de La LecheDocumento28 páginasMetodos de Conservacion de La LecheFernanda GonzalezAún no hay calificaciones

- Certificado de Incapacidad Temporal para El TrabajoDocumento2 páginasCertificado de Incapacidad Temporal para El TrabajoJOSE ROBERTO URTECHO DELGAGO100% (1)

- Alianza TerapéuticaDocumento19 páginasAlianza TerapéuticaEDITH CASTILLOAún no hay calificaciones

- Funcionamiento de PasteurizadoresDocumento7 páginasFuncionamiento de PasteurizadoresGabriela ColosettiAún no hay calificaciones

- PasteurizaciònDocumento31 páginasPasteurizaciònBrenda Gallo SánchezAún no hay calificaciones

- LapasteurizacionDocumento12 páginasLapasteurizacionVerónica Machaca ApazaAún no hay calificaciones

- PASTEURIZADORDocumento5 páginasPASTEURIZADORnataly betancourt liaAún no hay calificaciones

- Practica 2 LacteosDocumento28 páginasPractica 2 LacteosLiwman PorrasAún no hay calificaciones

- Pasteurización RápidaDocumento2 páginasPasteurización RápidaMAYRA PUEDMAGAún no hay calificaciones

- Proceso de Leche UHTDocumento7 páginasProceso de Leche UHTederson100% (1)

- PASTEURIZACION de La LecheDocumento9 páginasPASTEURIZACION de La LecheLisbeth Miyoun SunhgAún no hay calificaciones

- INTERCAMBIADORES DE CALOR EN LA PASTEURIZACION DE LECHE 2da VersionDocumento10 páginasINTERCAMBIADORES DE CALOR EN LA PASTEURIZACION DE LECHE 2da VersionROSARIOMARTINEZ25100% (1)

- PASTEURIZADORADocumento5 páginasPASTEURIZADORADayanne Sorayma Martel TadeoAún no hay calificaciones

- Pia Transferencia de CalorDocumento19 páginasPia Transferencia de CalorDaniel caudeAún no hay calificaciones

- Pasteurizacion HTST de LacteosDocumento4 páginasPasteurizacion HTST de LacteosCarlos Espinoza AzogueAún no hay calificaciones

- Pasteurizacion 151204110336 Lva1 App6891Documento9 páginasPasteurizacion 151204110336 Lva1 App6891esther chambillaAún no hay calificaciones

- Tratamientos Previos de La Leche 13 200 NDocumento9 páginasTratamientos Previos de La Leche 13 200 NDaniel TesfayeAún no hay calificaciones

- Tratamientos Industriales LecheDocumento11 páginasTratamientos Industriales LecheCesar Enrique Vilchez MartinezAún no hay calificaciones

- Proceso de PasteurizaciónDocumento7 páginasProceso de PasteurizaciónDoraAún no hay calificaciones

- Cuest Infor 6Documento3 páginasCuest Infor 6Jhonathan Camacho CaceresAún no hay calificaciones

- Diagrama de Flujo YogurtDocumento15 páginasDiagrama de Flujo YogurtVanessa Yepes MarinAún no hay calificaciones

- ENSAYO-metodos de Conservacion de La LecheDocumento2 páginasENSAYO-metodos de Conservacion de La LecheGénesis MendozaAún no hay calificaciones

- Operaciones Previas Al ProcesamientoDocumento4 páginasOperaciones Previas Al Procesamientomirkya camposAún no hay calificaciones

- Proceso HTSTDocumento3 páginasProceso HTSTZadky Rios0% (1)

- Equipos de PasteurizacionDocumento8 páginasEquipos de PasteurizacionVeronica Trejo0% (1)

- Esterilizacion y PasteurizaciónDocumento17 páginasEsterilizacion y PasteurizaciónJoDavid López80% (5)

- Proceso de Pasteurizacion y Distintas FormasDocumento4 páginasProceso de Pasteurizacion y Distintas FormasKevin CruzAún no hay calificaciones

- Proceso de Evaporación de LecheDocumento8 páginasProceso de Evaporación de LecheShirley Bautista DiazAún no hay calificaciones

- Trabajo de La Esterilizacion de La Leche y Sus Derivados y Sus EquiposDocumento8 páginasTrabajo de La Esterilizacion de La Leche y Sus Derivados y Sus EquiposFrancisco EsquiviaAún no hay calificaciones

- PASTEURIZACIÓNDocumento17 páginasPASTEURIZACIÓNYenyfer GuereAún no hay calificaciones

- Proceso de Envase de La LecheDocumento6 páginasProceso de Envase de La LecheFranklin ChàvezAún no hay calificaciones

- Practica #5 Equipos de PasteurizacionDocumento8 páginasPractica #5 Equipos de PasteurizacionJhojan Muñoz ClarosAún no hay calificaciones

- Informacion PasteurizacionDocumento10 páginasInformacion PasteurizacionBrayan Armenta ValenzuelaAún no hay calificaciones

- Informe Planta de Leche, LacteosDocumento8 páginasInforme Planta de Leche, LacteosJOSIMAR DANILO VALENCIA DEL CARPIOAún no hay calificaciones

- Informe GrupalDocumento5 páginasInforme GrupalDEYBBI JEFERSON OLMOS CORNELIOAún no hay calificaciones

- Refrigeración de La LecheDocumento4 páginasRefrigeración de La LecheMiguel Angel TempestiraAún no hay calificaciones

- Proceso para de Leche EvaporadaDocumento10 páginasProceso para de Leche EvaporadaalbertAún no hay calificaciones

- Proceso HTSTDocumento2 páginasProceso HTSTJohan Bautista100% (1)

- Aplicaciones de Transferencia de CalorDocumento5 páginasAplicaciones de Transferencia de CalorJuan Carlos Ceron MayenAún no hay calificaciones

- Portal Lechero - Proceso de PasteurizaciónDocumento3 páginasPortal Lechero - Proceso de Pasteurizaciónjose alexAún no hay calificaciones

- Pasteurizadores - Informe 1Documento8 páginasPasteurizadores - Informe 1Selvis Rivera CerezoAún no hay calificaciones

- Tipología de IndustriasDocumento9 páginasTipología de IndustriasFERNANDAAún no hay calificaciones

- Esterilizacion de La Leche y Sus Equipos Trabajo2123Documento10 páginasEsterilizacion de La Leche y Sus Equipos Trabajo2123Francisco EsquiviaAún no hay calificaciones

- Esterilizacion de La Leche y Sus Equipos TrabajoDocumento10 páginasEsterilizacion de La Leche y Sus Equipos TrabajoFrancisco EsquiviaAún no hay calificaciones

- Lacteos Esteril LecheDocumento10 páginasLacteos Esteril LecheFrancisco EsquiviaAún no hay calificaciones

- Esterilizacion de La Leche y Sus EquiposDocumento10 páginasEsterilizacion de La Leche y Sus EquiposFrancisco EsquiviaAún no hay calificaciones

- Esterilizacion de La Leche654 y Sus Equipos0860 TrabajoDocumento10 páginasEsterilizacion de La Leche654 y Sus Equipos0860 TrabajoFrancisco EsquiviaAún no hay calificaciones

- RetrasoDocumento11 páginasRetrasoGeorge Albert Ruiz ArceAún no hay calificaciones

- Lacteos Equopo5Documento14 páginasLacteos Equopo5Luis DiazAún no hay calificaciones

- Tarea7 Labop2Documento6 páginasTarea7 Labop2Neyda Porco CalizayaAún no hay calificaciones

- T.P. LecheDocumento3 páginasT.P. LecheGustavo PalavecinoAún no hay calificaciones

- PasteurizadoresDocumento14 páginasPasteurizadoresLa Bruja Ivan Del Valle Salazar0% (1)

- LabTec. LácteosDocumento14 páginasLabTec. LácteosPipö Lopz LömbardoAún no hay calificaciones

- Producto 1 - Leche Consumo DirectoDocumento11 páginasProducto 1 - Leche Consumo Directosantiago barberoAún no hay calificaciones

- Diseño de La RedDocumento10 páginasDiseño de La RedJesús Francisco Vidaňa DuronAún no hay calificaciones

- Problema de Clase 2Documento7 páginasProblema de Clase 2Jesús Francisco Vidaňa DuronAún no hay calificaciones

- SPDocumento2 páginasSPJesús Francisco Vidaňa DuronAún no hay calificaciones

- Relación de ProblemasDocumento22 páginasRelación de ProblemasJesús Francisco Vidaňa DuronAún no hay calificaciones

- SimulacionDocumento15 páginasSimulacionJesús Francisco Vidaňa DuronAún no hay calificaciones

- Reactores y FisicoquimicaDocumento6 páginasReactores y FisicoquimicaJesús Francisco Vidaňa DuronAún no hay calificaciones

- Conclusion de Practica 3Documento1 páginaConclusion de Practica 3Jesús Francisco Vidaňa DuronAún no hay calificaciones

- Problema para Producción de FormaldehídoDocumento3 páginasProblema para Producción de FormaldehídoJesús Francisco Vidaňa DuronAún no hay calificaciones

- Gráfica de Aportación y Punto de EquilibrioDocumento3 páginasGráfica de Aportación y Punto de EquilibrioJesús Francisco Vidaňa DuronAún no hay calificaciones

- Datos y Cálculos Práctica 3-1Documento5 páginasDatos y Cálculos Práctica 3-1Jesús Francisco Vidaňa DuronAún no hay calificaciones

- Datos y Cálculos Práctica 4Documento6 páginasDatos y Cálculos Práctica 4Jesús Francisco Vidaňa DuronAún no hay calificaciones

- Inciso F Examen Hidro Los TQMDocumento1 páginaInciso F Examen Hidro Los TQMJesús Francisco Vidaňa DuronAún no hay calificaciones

- Problema para Producción de FormaldehídoDocumento3 páginasProblema para Producción de FormaldehídoJesús Francisco Vidaňa DuronAún no hay calificaciones

- Datos y Cálculos Práctica 3-1Documento5 páginasDatos y Cálculos Práctica 3-1Jesús Francisco Vidaňa DuronAún no hay calificaciones

- Conclusion de Practica 3Documento1 páginaConclusion de Practica 3Jesús Francisco Vidaňa DuronAún no hay calificaciones

- Diagrama SintesisDocumento4 páginasDiagrama SintesisJesús Francisco Vidaňa DuronAún no hay calificaciones

- Datos y Cálculos Práctica 3-1Documento5 páginasDatos y Cálculos Práctica 3-1Jesús Francisco Vidaňa DuronAún no hay calificaciones

- O Y C Prac 3Documento1 páginaO Y C Prac 3Jesús Francisco Vidaňa DuronAún no hay calificaciones

- Unidad 1Documento46 páginasUnidad 1Jesús Francisco Vidaňa DuronAún no hay calificaciones

- Cloruro de AliloDocumento3 páginasCloruro de AliloJesús Francisco Vidaňa DuronAún no hay calificaciones

- 5326694743Documento261 páginas5326694743Jesús Francisco Vidaňa DuronAún no hay calificaciones

- Uso de Los Tiempos VerbalesDocumento4 páginasUso de Los Tiempos VerbalesandppAún no hay calificaciones

- Datos y Cálculos Práctica 3-1Documento5 páginasDatos y Cálculos Práctica 3-1Jesús Francisco Vidaňa DuronAún no hay calificaciones

- Diagrama de Equipo Practica 3Documento3 páginasDiagrama de Equipo Practica 3Jesús Francisco Vidaňa DuronAún no hay calificaciones

- Documento OriginalDocumento4 páginasDocumento OriginalJesús Francisco Vidaňa DuronAún no hay calificaciones

- BayerDocumento7 páginasBayerJesús Francisco Vidaňa DuronAún no hay calificaciones

- Diagrama de Flujo de ER Del PBDocumento1 páginaDiagrama de Flujo de ER Del PBJesús Francisco Vidaňa DuronAún no hay calificaciones

- ÑañañaDocumento61 páginasÑañañaJesús Francisco Vidaňa DuronAún no hay calificaciones

- Conclusion EsDocumento1 páginaConclusion EsJesús Francisco Vidaňa DuronAún no hay calificaciones

- Actividad Paradigmas de La EducaciónDocumento2 páginasActividad Paradigmas de La EducacióncsmoralesAún no hay calificaciones

- Gel Definidor It WorksDocumento2 páginasGel Definidor It WorksRox Pedroza Delgado100% (1)

- Frases de RiesgoDocumento9 páginasFrases de RiesgoPAULA JULIANA BOADA OCHOAAún no hay calificaciones

- S04.s1 - s2 Tarea Academica 1 AgostoDocumento9 páginasS04.s1 - s2 Tarea Academica 1 AgostoAlex Lasnier Báthory de EcsedAún no hay calificaciones

- Plan de Area Sociales Modificada 2Documento34 páginasPlan de Area Sociales Modificada 2luisAún no hay calificaciones

- Ley Nro.19587 Higiene Y Seguridad en El Trabajo: Texto Completo Resumen Decreto 351/79Documento17 páginasLey Nro.19587 Higiene Y Seguridad en El Trabajo: Texto Completo Resumen Decreto 351/79MercedesAún no hay calificaciones

- Plantilla InfografiaDocumento1 páginaPlantilla InfografiaLaura ilianaAún no hay calificaciones

- Productos de La Caja de HerramientasDocumento8 páginasProductos de La Caja de HerramientasLiliana ParraAún no hay calificaciones

- Hallux Valgus Escoger La TecnicaDocumento27 páginasHallux Valgus Escoger La TecnicaanaAún no hay calificaciones

- Residuos PeligrososDocumento2 páginasResiduos PeligrososMarlen Mirella Teodor AlvaradoAún no hay calificaciones

- Carta Exoneración - SpartanDocumento2 páginasCarta Exoneración - Spartankarina rodriguez sosaAún no hay calificaciones

- Boletines de Procedimiento (Frias, Gonzalez, Guiliarte, Tineo), Sección 02, Contaduría Publica.Documento18 páginasBoletines de Procedimiento (Frias, Gonzalez, Guiliarte, Tineo), Sección 02, Contaduría Publica.Maria De Los Angeles Frias LopezAún no hay calificaciones

- Diapositivas Medidas Cautelares 27-01-21Documento82 páginasDiapositivas Medidas Cautelares 27-01-21ctasmedicas ctasmedicasAún no hay calificaciones

- 6 Agricultura UrbanaDocumento71 páginas6 Agricultura UrbanaAndrea Marianella Anahua TuyoAún no hay calificaciones

- Lesiones Por FrioDocumento28 páginasLesiones Por FrioFernan JimenezAún no hay calificaciones

- Formato Actas - Comision BucaramagaDocumento5 páginasFormato Actas - Comision BucaramagaJavier BuenoAún no hay calificaciones

- Tesis Gustavo GuarachiDocumento199 páginasTesis Gustavo GuarachiManuel Bolom100% (1)

- Mal Uso Del CelularDocumento3 páginasMal Uso Del CelularMaryiriz IssaAún no hay calificaciones

- Trastornos de La Pulpa DentalDocumento58 páginasTrastornos de La Pulpa DentalMariaPilarGomezRojasAún no hay calificaciones

- Refresca Tus GastosDocumento2 páginasRefresca Tus GastosJacky GuerreroAún no hay calificaciones

- Cadena Epidemiologica TetanosDocumento7 páginasCadena Epidemiologica TetanosFer HernandezAún no hay calificaciones

- Wuolah Free TEMA 20 ProterizacionDocumento4 páginasWuolah Free TEMA 20 ProterizacionJavierPradoCerroAún no hay calificaciones

- 3° ENCUENTRO UNIDAD II Ult. ParteDocumento14 páginas3° ENCUENTRO UNIDAD II Ult. ParteMaximiliano LeguizamonAún no hay calificaciones

- Catálogo Kommu 23-11Documento234 páginasCatálogo Kommu 23-11selenelondono2008Aún no hay calificaciones

- El AguaDocumento12 páginasEl AguaAndrea Veronica RenzettiAún no hay calificaciones

- Marketing ExposicionDocumento20 páginasMarketing ExposicionDamaris PadillaAún no hay calificaciones