0% encontró este documento útil (0 votos)

715 vistas1 páginaDap Añejado

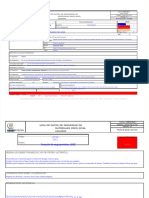

El documento presenta el diagrama de análisis de operación (DAP) del proceso de añejado del arroz en una empresa arrocera. El DAP describe las actividades e indica el tiempo y distancia requeridos para cada una. El proceso inicia con el pedido de arroz pilado del almacén y finaliza con el almacenamiento del arroz añejado. Las principales actividades son: calentamiento, añejado, enfriamiento, clasificación por tamaño y color, dosificación, envasado y almacenamiento.

Cargado por

Kathia NoriegaDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

715 vistas1 páginaDap Añejado

El documento presenta el diagrama de análisis de operación (DAP) del proceso de añejado del arroz en una empresa arrocera. El DAP describe las actividades e indica el tiempo y distancia requeridos para cada una. El proceso inicia con el pedido de arroz pilado del almacén y finaliza con el almacenamiento del arroz añejado. Las principales actividades son: calentamiento, añejado, enfriamiento, clasificación por tamaño y color, dosificación, envasado y almacenamiento.

Cargado por

Kathia NoriegaDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd