Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Informe Pet

Cargado por

Mauricio Barragan RamirezDescripción original:

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Informe Pet

Cargado por

Mauricio Barragan RamirezCopyright:

Formatos disponibles

LABORATORIO DE MATERIALES

20 de Mayo de 2017

UNIVERSIDAD POLITECNICA

DE ALTAMIRA

At’n. A quien corresponda

A continuación, me permito darle a conocer un informe preliminar referente a los resultados de

las pruebas realizadas a las muestras de mortero, para integrar el proyecto de investigación denominado

“Adición de PET en mortero polimérico”.

Introducción.

Personal del cuerpo académico de la UAT e IPA se encuentran realizando una investigación a cerca del

empleo de materiales en mezcla de concreto hidráulico, siendo como principal objetivo monitorear el

impacto en el comportamiento mecánico y desarrollo evolutivo del cemento Portland CPC-30R que es el

que comúnmente se maneja dentro de la industria de la construcción, siendo además el insumo de mayor

impacto económico dentro de la elaboración de mezclas hidráulicas.

Para tal objetivo, personal de IPA entregó a este departamento de laboratorio los materiales necesarios a

emplearse tales como cemento Portland CPC-30R, Arena, Agua Potable y PET reciclado graduado por

tamices N° 1/4 y 4 para elaborar especímenes cilíndricos de 2”X4” y vigas de 2”X2”X8”

Se realizaron tres dosificaciones tomando como base la proporción 1:2 (1 cemento : 2 Arena) con relación

agua/cemento Ra/c= 0.625. Las dosificaciones fueron las siguientes:

Mezcla N° 1 cemento, arena, agua.

Mezcla N° 2 cemento, arena, agua y 3% de PET graduado por la malla N° 1/4

Mezcla N° 3 cemento, arena, agua y 3% de PET graduado por la malla N° 4

Los materiales fueron mezclados de forma homogénea y controlados en peso para tratar de asegurar la

igualdad de condiciones en los especímenes. Se determinó la masa volumétrica después del fraguado,

porcentaje de absorción, esfuerzos de compresión a edades preestablecidas y deformaciones verticales.

Estos valores se presentan a continuación:

Centro Universitario Tampico-Madero, Col. Universidad Poniente

89336 Tampico, Tamaulipas www.fi.uat.edu.mx

Teléfono (833) 241 20 00 ext. 3455 directo 833 2 27 06 59

LABORATORIO DE MATERIALES

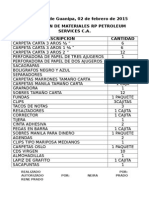

Tabla N° 1 Dosificación de las mezclas

Peso Volumétrico

Dosificación Cemento de la mezcla

Arena Agua PET

Nº Grs. Grs. Cm3 Grs. s Ton/m³

1 2160.0 4752.0 1350.0 0.0 2.143

2 2700.0 5940.0 1690.0 310.0 2.056

3 2700.0 5940.0 1690.0 310.0 2.063

Observación: Se consideraron pesos volumétricos del cemento = 1200 Kg/m3, arena= 1320 Kg/m3,

agua= 1000 kg/m3, PET ¼ en estado suelto = 241.0 Kg/m3, en estado semicompacto = 286.0 Kg/m3

compacto; PET Nº 4 en estado suelto = 320.0 Kg/m3, en estado semicompacto = 382.0 Kg/m3. La fecha

de elaboración de los especímenes fue el 11 de Mayo del 2017 con una temperatura ambiente de 32° y

humedad relativa de 70%.

Centro Universitario Tampico-Madero, Col. Universidad Poniente

89336 Tampico, Tamaulipas www.fi.uat.edu.mx

Teléfono (833) 241 20 00 ext. 3455 directo 833 2 27 06 59

LABORATORIO DE MATERIALES

De forma particular para cada una de las dosificaciones, se presenta a continuación la que corresponde

a la formación de cemento, arena y agua.

Tabla N° 2 Resultados de la Mezcla N°1

Espécimen Edad en Diámetro Altura Peso Carga

Deformación Esfuerzo de

Nº días cm. cm. Grs. Kg

vertical compresión

mm Kg/cm2

1 7 5.06 10.27 399.40 3250 1.45 161.62

2 7 5.08 10.25 400.51 3000 1.40 148.01

3 14 5.07 10.33 399.85 3600 1.30 178.32

4 14 5.05 10.37 400.33 3400 1.00 169.75

5 28 5.08 10.19 397.71 4000 1.50 197.35

6 28 5.08 10.25 400.70 3900 1.35 195.42

Tabla N° 3 Resultados de la Mezcla N°1

Espécimen Edad en Ancho (a) Altura (h) Largo (l) Distancia entre

Carga Esfuerzo de

Nº días cm. cm. cm. apoyos (L)

(P) flexión

cm.

Kg Kg/cm2

7 7 5.21 5.03 20.19 15.00 325.5 39.06

8 7 5.14 5.09 20.74 15.00 334.8 40.18

9 14 5.10 5.07 20.63 15.00 455.7 54.68

10 28 5.14 5.09 20.74 15.00 465.0 55.80

Centro Universitario Tampico-Madero, Col. Universidad Poniente

89336 Tampico, Tamaulipas www.fi.uat.edu.mx

Teléfono (833) 241 20 00 ext. 3455 directo 833 2 27 06 59

LABORATORIO DE MATERIALES

Se presenta a continuación la tabla correspondiente a la formación de cemento, arena, agua y pet

graduado por el Tamiz N° ¼”

Tabla N° 4 Resultados de la Mezcla N°2

Espécimen Edad en Diámetro Altura Peso Carga

P.V. Deformación Esfuerzo de

Nº días Espécimen Espécimen Espécimen Sup. seco Kg

vertical compresión

cm. cm. Grs. t/m3

mm Kg/cm2

11 7 5.07 10.26 421.32 2.034 2200 2.10 108.97

12 7 5.10 10.25 425.74 2.033 1900 2.00 93.00

13 14 5.07 10.27 426.94 2.059 2700 2.40 133.74

14 14 5.08 10.20 423.10 2.046 2700 2.10 133.21

15 28 5.08 10.20 426.73 2.064 2750 2.00 135.68

16 28 5.07 10.20 424.01 2.059 2700 1.90 133.74

Tabla N° 5 Resultados de la Mezcla N°2

Especimen Edad en Ancho (a) Altura (h) Largo (l) Distancia

Carga (P) Esfuerzo de

Nº dás cm. cm. cm. entre apoyos

Kg flexión

(L)

Kg/cm2

cm.

17 7 5.09 5.22 20.0 15.00 293 35.16

18 7 5.26 5.11 19.8 15.00 306 36.72

19 14 5.30 5.02 20.0 15.00 308 36.96

20 14 5.30 5.18 19.85 15.00 349 41.88

21 28 5.20 5.05 20.0 15.00 366 43.92

22 28 5.20 5.08 19.9 15.00 395 47.40

Centro Universitario Tampico-Madero, Col. Universidad Poniente

89336 Tampico, Tamaulipas www.fi.uat.edu.mx

Teléfono (833) 241 20 00 ext. 3455 directo 833 2 27 06 59

LABORATORIO DE MATERIALES

Se presenta a continuación la tabla correspondiente a la formación de cemento, arena, agua y pet

graduado por el Tamiz N° 4

Tabla N° 6 Resultados de la Mezcla N°3

Espécimen Edad en Diámetro Altura Peso Carga

P.V. Deformación Esfuerzo de

Nº días Espécimen Espécimen Espécimen Sup. seco Kg

vertical compresión

cm. cm. Grs. t/m3

mm Kg/cm2

23 7 5.07 10.29 424.13 2.041 2950 1.90 146.12

24 7 5.07 10.30 426.68 2.052 2800 2.00 138.69

25 14 5.08 10.23 423.46 2.042 3250 2.00 160.35

26 14 5.07 10.26 425.74 2.055 3050 2.10 151.08

27 28 5.09 10.22 427.65 2.056 3350 1.95 164.63

28 28 5.08 10.19 425.29 2.059 3400 1.85 167.75

Tabla N° 7 Resultados de la Mezcla N°3

Espécimen Edad en Ancho Altura Largo (l) Distancia entre

Carga (P) Esfuerzo de

Nº días (a) (h) cm. apoyos (L)

Kg flexión

cm. cm. cm.

Kg/cm2

29 7 4.86 5.07 19.6 15.00 323 38.76

30 7 4.92 5.06 19.7 15.00 321 38.52

31 14 4.93 5.05 20.10 15.00 325 39.00

32 14 4.93 5.13 19.99 15.00 335 40.20

33 28 5.30 5.01 20.3 15.00 355 42.60

34 28 5.33 5.02 20.0 15.00 372 44.64

Centro Universitario Tampico-Madero, Col. Universidad Poniente

89336 Tampico, Tamaulipas www.fi.uat.edu.mx

Teléfono (833) 241 20 00 ext. 3455 directo 833 2 27 06 59

LABORATORIO DE MATERIALES

COMENTARIOS.

1. Durante el proceso y elaboración de la mezcla para la formación de especimenes se realizaron 3

dosificaciones las cuales se designaron como Nº 1, 2 y 3, observándose un comportamiento normal en el

proceso de fraguado y pérdida de plasticidad para las 3 mezclas, es decir, se presentó endurecimiento en

un lapso de 2 horas.

El peso volumétrico de la mezcla Nº 1 corresponde a 2.143 ton/m³, mientras que para la Mezcla Nº 2 se

presenta en 2.019 ton/m³ y por último la mezcla Nº 3 2.011 ton/m³.

2. Valores de esfuerzo a la compresión obtenido en los especimenes a la edad de 28 días.

Las muestras de la mezcla Nº 1 arrojan un promedio de esfuerzo a la compresión de 195 Kg/cm 2

mientras que en la flexión se tiene 55 Kg/cm 2 , en el caso de la muestra Nº 2 los valores se encuentran en

el orden de 134 Kg/cm2 esfuerzo a la compresión y 45 Kg/cm 2 a la flexión y la mezcla Nº 3 con esfuerzos

promedio de165.0 Kg/cm2 y 43 Kg/cm2 a la flexión.

3. Para la aplicación de carga se utilizaron una Máquina Universal Marca FORNEY modelo LT-1150, la

cual cuenta con diferentes rangos de capacidad de carga utilizándose en este caso el de 30,000 con

apreciación mínima de 50 Kg, un marco de carga marca ALCON con capacidad de 4.5 ton con

apreciación de 5kg y un marco de carga SOILTEST con capacidad de 3 ton con una resolución de 4.6 Kg.

RESUMEN

Mezcla Nº 1

La mezcla Nº 1 presenta una evolución en cuanto a resistencia a compresión generada mayormente en

los primeros 7 días (79%), a partir de ahí, a la edad 14 días evoluciona hasta 89%, generando un

esfuerzo máximo promedio de 195 Kg/cm2 lo que corresponde al 100%.

Los especimenes ensayados para determinar esfuerzos de flexión presentan la mayor contribución en los

primeros 7 días (71%) incrementando un 27% de 7 a 14 días; los siguientes 14 días, a la edad de 28

días, tuvo un incremento de 2%.

El material en estado endurecido presenta una absorción de 15.03%.

Mezcla Nº 2

El máximo esfuerzo a compresión obtenido para esta mezcla corresponde a 134 Kg/cm 2 el cual se

presentó en un periodo de 28 días. Es importante observar que parte del desarrollo o evolución de la

resistencia se presentó mayormente en los primeros 7 días (75%), a partir de esa edad y hasta 14 días,

alcanza su máximo valor (100%), en ese sentido, no hay evolución de la resistencia en el período de 14 a

28 días.

Los esfuerzos a flexión para esta mezcla presentan mayor contribución en los primeros 7 días

alcanzando un 78%, a partir de ahí y hasta 14 días, alcanza un porcentaje de 84%, a la edad de 28 días,

se reporta un esfuerzo promedio ala flexión de 45 Kg/cm2

La deformación vertical promedio se encuentra en el orden de 2.1 mm

El material en estado endurecido presenta una absorción de 14.90%.

Centro Universitario Tampico-Madero, Col. Universidad Poniente

89336 Tampico, Tamaulipas www.fi.uat.edu.mx

Teléfono (833) 241 20 00 ext. 3455 directo 833 2 27 06 59

LABORATORIO DE MATERIALES

Mezcla Nº 3

En la mezcla con pet tamizado por la malla Nº 4 corresponde un esfuerzo promedio a la compresión de

165 Kg/cm2, obteniéndose en los primeros 7 días el 86% de dicho esfuerzo, el 94% a la edad de 14 días y

el 6% restante a la edad final de 28 días.

El esfuerzo máximo de flexión para esta mezcla corresponde a 43 Kg/cm 2, los cuales se obtuvieron en su

mayoría en los primeros 7 días (88%), a partir de ahí y hasta la edad de 14 días los esfuerzos se reportan

en 92% del esfuerzo total mencionado anteriormente.

La deformación vertical promedio se encuentra en el orden de 2.0 mm

El material en estado endurecido presenta una absorción de 15.10%.

RESUMEN GENERAL.

Si partimos de un mortero convencional diseñado, la adición de este material disminuye su

comportamiento tanto en esfuerzo de compresión como de flexión, en ese sentido, la resistencia se ve

afectada por el mismo.

Las partículas de pet de 4.76 mm producen mayor esfuerzo a la compresión que la adición de pet con

partículas de 6.35 mm, se resume que entre mayor sea la partícula de pet, menores son los esfuerzos a

compresión.

Se recomienda realizar una reducción en el tamaño de la partícula de pet para observar la evolución en

mortero convencional.

ATE NTAM E NTE

DR. RODOLFO BARRAGÁN RAMÍREZ

JEFE DEL LABORATORIO DE MATERIALES

Centro Universitario Tampico-Madero, Col. Universidad Poniente

89336 Tampico, Tamaulipas www.fi.uat.edu.mx

Teléfono (833) 241 20 00 ext. 3455 directo 833 2 27 06 59

También podría gustarte

- Torres Jimenez de QuesadaDocumento1 páginaTorres Jimenez de QuesadaJuan Andrés Giraldo100% (1)

- AguileraBazan G - DiestraLujan VDocumento118 páginasAguileraBazan G - DiestraLujan VCristian Hilario QuispeAún no hay calificaciones

- Casas de BambuDocumento11 páginasCasas de BambuFernando castañeda chilon100% (1)

- Constancia Recepcion de MaterialesDocumento3 páginasConstancia Recepcion de MaterialesLuis Sergio Vargas ZeballosAún no hay calificaciones

- Cronograma EspecialistasDocumento1 páginaCronograma EspecialistasveracivilAún no hay calificaciones

- Planilla #3 y de CierreDocumento8 páginasPlanilla #3 y de Cierrenyconst100% (1)

- Taller de Investigación Sobre El Uso de PET en RellenosDocumento31 páginasTaller de Investigación Sobre El Uso de PET en RellenosAhmarAún no hay calificaciones

- Renglon Unitario Fachaleta y PisoDocumento4 páginasRenglon Unitario Fachaleta y PisoJosé Luis LRAún no hay calificaciones

- Planilla MarzoDocumento5 páginasPlanilla MarzoLeonardo BalcazarAún no hay calificaciones

- Ordenanza 2023Documento31 páginasOrdenanza 2023Anthony Yeittzon Hidalgo EstenAún no hay calificaciones

- Procesos de Soldadura Unidad 1Documento123 páginasProcesos de Soldadura Unidad 1LuisAún no hay calificaciones

- 39-Iglesia Colonial NeivaDocumento6 páginas39-Iglesia Colonial NeivaJesus Rafael Curiel PensoAún no hay calificaciones

- Metrado de Acero - RevisadoDocumento25 páginasMetrado de Acero - RevisadoPoul Anderson Delgado ApazaAún no hay calificaciones

- Bloque Vidrio PDFDocumento27 páginasBloque Vidrio PDFOscar BMAún no hay calificaciones

- Modelo de Encuesta para Informe TecnicoDocumento11 páginasModelo de Encuesta para Informe TecnicoheribertoAún no hay calificaciones

- Nit ConstrumatDocumento3 páginasNit ConstrumatDaniel Monroy CamenAún no hay calificaciones

- Cotización de Tuberias y Accesorios - GLJ Constructores e Inmobiliarios - La Gloria IV 2019192Documento3 páginasCotización de Tuberias y Accesorios - GLJ Constructores e Inmobiliarios - La Gloria IV 2019192jesus bustamanteAún no hay calificaciones

- Informe Tecnico 000077-2021-DCS-CST MCDocumento3 páginasInforme Tecnico 000077-2021-DCS-CST MCJesus MuñozAún no hay calificaciones

- Plano de Planta de Oficina Primer PisoDocumento1 páginaPlano de Planta de Oficina Primer Pisoamanda100% (1)

- Materiales para La ConstrucciónDocumento70 páginasMateriales para La ConstrucciónCarlos Iván Bueno OronaAún no hay calificaciones

- 1 M4 - Informe de Interventoria Mes 4Documento80 páginas1 M4 - Informe de Interventoria Mes 4Luz Mery Romero CortezAún no hay calificaciones

- 1 Instalacion de Faenas Calculo ProyectoDocumento4 páginas1 Instalacion de Faenas Calculo ProyectoWil Daynor HerediaAún no hay calificaciones

- 01 - TAREO JUNIO Ii QUINCENADocumento4 páginas01 - TAREO JUNIO Ii QUINCENARené ChoqueAún no hay calificaciones

- Ficha Tecnica Perfil CortaGotera RyRDocumento1 páginaFicha Tecnica Perfil CortaGotera RyRSolange Rodriguez100% (1)

- 22 PLANO DE DETALLES DE LOSAS Y VEREDAS Model PDFDocumento1 página22 PLANO DE DETALLES DE LOSAS Y VEREDAS Model PDFAlexander Amadeo Garcia CruzAún no hay calificaciones

- 1.5ta - VALORIZACION #05-JOSE CARLOS MARIATEGUI-corregida La Curva SDocumento14 páginas1.5ta - VALORIZACION #05-JOSE CARLOS MARIATEGUI-corregida La Curva SJack Meza SánchezAún no hay calificaciones

- Reseña Arquitectura y PosmodernidadDocumento5 páginasReseña Arquitectura y PosmodernidadAngy pintoAún no hay calificaciones

- C.I.T.L - Adicional - TIPO IIDocumento2 páginasC.I.T.L - Adicional - TIPO IIhans100% (1)

- Ejemplo de Renuncia VoluntariaDocumento1 páginaEjemplo de Renuncia VoluntariaRey NoriegaAún no hay calificaciones

- Carta para SencicoDocumento1 páginaCarta para SencicoJimmy Jefferson Robles HuamanAún no hay calificaciones

- Manejo Residuos Solidos E.S.P La DoradaDocumento11 páginasManejo Residuos Solidos E.S.P La DoradaJorge Arley Muñoz100% (1)

- Carta - Culminación de ObrasDocumento1 páginaCarta - Culminación de ObrasEVELYNMIAún no hay calificaciones

- Diagram ADocumento1 páginaDiagram AJ. Alejandro Pisconte VargasAún no hay calificaciones

- Fotmato de Bitacora de ObraDocumento1 páginaFotmato de Bitacora de ObraBelfanL.NuñezAún no hay calificaciones

- Protocolo de ImpermeabilizacionDocumento1 páginaProtocolo de ImpermeabilizacionJuandedios SalazarAún no hay calificaciones

- Lookahead y RestriccionesDocumento4 páginasLookahead y Restriccionesik4aAún no hay calificaciones

- Reporte FotográficoDocumento3 páginasReporte FotográficoIng J. Luis AntonioAún no hay calificaciones

- EnsayoDocumento1 páginaEnsayoMarlen LozadaAún no hay calificaciones

- INFORME-I.E. RAMÓN CASTILLA Rev0Documento72 páginasINFORME-I.E. RAMÓN CASTILLA Rev0Jose JoseAún no hay calificaciones

- Requisicion de Materiales de OficinaDocumento1 páginaRequisicion de Materiales de OficinaAudy ZamoraAún no hay calificaciones

- Manual Tablilla PVCDocumento4 páginasManual Tablilla PVCPablo Antonio Cruz LópezAún no hay calificaciones

- Antecedentes de La Adición de Componentes de Reemplazo en El Concreto.Documento14 páginasAntecedentes de La Adición de Componentes de Reemplazo en El Concreto.Rogger CURI ESTRELLAAún no hay calificaciones

- Matriz de ConsistenciaDocumento4 páginasMatriz de ConsistenciaRichard Loyola SotoAún no hay calificaciones

- SF PUNO 08072023 - CompressedDocumento22 páginasSF PUNO 08072023 - CompressedCarlos Alza RamosAún no hay calificaciones

- Constancia de Penalidades y Suspenciones en ObraDocumento2 páginasConstancia de Penalidades y Suspenciones en ObraEdgar Quezada ROsarioAún no hay calificaciones

- Informe PetDocumento11 páginasInforme PetMauricio Barragan RamirezAún no hay calificaciones

- Densidades Fil 1 Al 5Documento4 páginasDensidades Fil 1 Al 5Diego Navarro CorreaAún no hay calificaciones

- Diseño de MezclasDocumento7 páginasDiseño de MezclasRamirez PcivilAún no hay calificaciones

- Propiedades Físicas y Mecanicas SuelosDocumento64 páginasPropiedades Físicas y Mecanicas SuelosmarcelaAún no hay calificaciones

- 1ra Clase Balance MasaDocumento25 páginas1ra Clase Balance MasaVale Gomez Angel LuisAún no hay calificaciones

- Rotura de Briquetas .. Solo ResultadosDocumento5 páginasRotura de Briquetas .. Solo ResultadosRonalFloresTiconaAún no hay calificaciones

- Informe CBRDocumento7 páginasInforme CBRCarlos AraujoAún no hay calificaciones

- Diseño de Mezcla Rio Atrato 3500 PsiDocumento8 páginasDiseño de Mezcla Rio Atrato 3500 PsiJosé Alberto Córdoba AriasAún no hay calificaciones

- Ensayo de Compactación Proctor (Basado en Aashto T180) Densidad de Campo. Método Del Cono de Arena (Basado en Aashto T191)Documento12 páginasEnsayo de Compactación Proctor (Basado en Aashto T180) Densidad de Campo. Método Del Cono de Arena (Basado en Aashto T191)Eduardo0% (1)

- Sara EnsayoDocumento27 páginasSara EnsayoLeandro Carrera PonceAún no hay calificaciones

- Informe de Diseño de Mezclas de Concreto Hidráulico PDFDocumento37 páginasInforme de Diseño de Mezclas de Concreto Hidráulico PDFdiego rendon toro0% (1)

- Examen Parcial I - 2021-IDocumento7 páginasExamen Parcial I - 2021-Ierik jhonatan Pm16100% (1)

- Diseño Paolo-350Documento6 páginasDiseño Paolo-350TANIA ACARO CHININININAún no hay calificaciones

- Clase de Concreto EndurecidoDocumento12 páginasClase de Concreto EndurecidoDiego GuzmánAún no hay calificaciones

- Problemas de Limites de ConsistenciaDocumento6 páginasProblemas de Limites de ConsistenciaBrunoo Conza HAún no hay calificaciones

- Informe PetDocumento11 páginasInforme PetMauricio Barragan RamirezAún no hay calificaciones

- Tule Modificado Como Refuerzo Al ConcretoDocumento3 páginasTule Modificado Como Refuerzo Al ConcretoMauricio Barragan RamirezAún no hay calificaciones

- Informe PetDocumento11 páginasInforme PetMauricio Barragan RamirezAún no hay calificaciones

- Variacion de La Resistencia Del Concreto Uasndo Agua de Mar y Arena de Playa PDFDocumento156 páginasVariacion de La Resistencia Del Concreto Uasndo Agua de Mar y Arena de Playa PDFMauricio Barragan RamirezAún no hay calificaciones

- Drenaje en Carreteras PDFDocumento107 páginasDrenaje en Carreteras PDFMauricio Barragan RamirezAún no hay calificaciones

- Tipos de Pavimentos y Proceso de ColadoDocumento142 páginasTipos de Pavimentos y Proceso de ColadoMauricio Barragan RamirezAún no hay calificaciones

- Norma C617Documento3 páginasNorma C617Mauricio Barragan RamirezAún no hay calificaciones

- Apuntes Materiales de ConstrucciónDocumento43 páginasApuntes Materiales de ConstrucciónMauricio Barragan Ramirez100% (1)

- Concreto TraslucidoDocumento4 páginasConcreto TraslucidoMauricio Barragan RamirezAún no hay calificaciones

- Preguntas de Estudio nORMAS AL CONCRETO FRESCODocumento20 páginasPreguntas de Estudio nORMAS AL CONCRETO FRESCOMauricio Barragan Ramirez67% (3)

- Muestreo-Estructura-Terreas y Metodos de Prueba Nmx-c-416Documento159 páginasMuestreo-Estructura-Terreas y Metodos de Prueba Nmx-c-416Mauricio Barragan Ramirez75% (4)

- Equipos y Materiales Concreto Pre-EsforzadoDocumento10 páginasEquipos y Materiales Concreto Pre-EsforzadofernandaAún no hay calificaciones

- Terrazo y MarmolinaDocumento17 páginasTerrazo y MarmolinaAlain Joy FUENTES AMÉZQUITAAún no hay calificaciones

- Relleno de MinaDocumento36 páginasRelleno de MinaJuan Guerrero100% (2)

- BDocumento2 páginasBAprAlbinoAún no hay calificaciones

- Informe de Auditoria Interna - Grupo de Inventarios y Almacen (Reparado)Documento35 páginasInforme de Auditoria Interna - Grupo de Inventarios y Almacen (Reparado)Samuel MartinezAún no hay calificaciones

- Diseño de ShotcreteDocumento24 páginasDiseño de ShotcreteRuth Jhaneth Zambrano InfanteAún no hay calificaciones

- Industria Del CementoDocumento26 páginasIndustria Del CementoRojas SergioAún no hay calificaciones

- Concreto AntibacterianoDocumento25 páginasConcreto AntibacterianoJean Carlos Meza Palomino0% (1)

- IMCYC Pavimentos RigidosDocumento219 páginasIMCYC Pavimentos RigidosJose Luis Quispe Acostupa100% (7)

- Estructura de Concreto Armado y AdobeDocumento9 páginasEstructura de Concreto Armado y AdobeWilfredo GasparAún no hay calificaciones

- Tipos de LadrillosDocumento6 páginasTipos de LadrillosCeLesMarAún no hay calificaciones

- 1.0 Tesis Belito Huamani PDFDocumento136 páginas1.0 Tesis Belito Huamani PDFJhon HuarsolAún no hay calificaciones

- Informe Evaluacion Estructural Villafana 2018Documento7 páginasInforme Evaluacion Estructural Villafana 2018Segundo Augusto Bravo VidarteAún no hay calificaciones

- TDR Presa - Estudio de Suelos Con Fines de Cimentacion..Documento12 páginasTDR Presa - Estudio de Suelos Con Fines de Cimentacion..Ricardo Paco OrtigozoAún no hay calificaciones

- Cotizacion Centro Internacional Mantenimiento de FachadasDocumento9 páginasCotizacion Centro Internacional Mantenimiento de Fachadasdiana alvarezAún no hay calificaciones

- Quin ChaDocumento58 páginasQuin ChaAstrid Azucena Jimenez RuizAún no hay calificaciones

- Diferencia Entre Pavimento Flexible y Pavimento RígidoDocumento2 páginasDiferencia Entre Pavimento Flexible y Pavimento RígidoValienteCorvalanRichardAún no hay calificaciones

- FE 026.00 Efoscados+EnlucidosDocumento3 páginasFE 026.00 Efoscados+EnlucidosJAVIER SAún no hay calificaciones

- Diseodemezclas ACIDocumento18 páginasDiseodemezclas ACIWilfredoAún no hay calificaciones

- Reglamento Sobre CalderosDocumento7 páginasReglamento Sobre CalderosIsmael Garay CastilloAún no hay calificaciones

- Presupuesto Barda - Fracc. Hacienda CunduacanDocumento4 páginasPresupuesto Barda - Fracc. Hacienda CunduacanFloricel Martinez NaranjoAún no hay calificaciones

- Ítem 01. Limpieza Y Desbroce Manual Del TerrenoDocumento20 páginasÍtem 01. Limpieza Y Desbroce Manual Del TerrenoJhancarla Vargas ValenciaAún no hay calificaciones

- CONSTRUCCION DE COBERTIZOS PARA ALPACAS OropesaDocumento29 páginasCONSTRUCCION DE COBERTIZOS PARA ALPACAS OropesaLuis Anthoni MLAún no hay calificaciones

- HUAMAN ONCOY - EXAMEN - Proc. de ConstrucciónDocumento8 páginasHUAMAN ONCOY - EXAMEN - Proc. de ConstrucciónRoy Huaman OncoyAún no hay calificaciones

- Silabo Co 621 2019-I OmhDocumento3 páginasSilabo Co 621 2019-I Omhalex cernaAún no hay calificaciones

- Durabilidad de Los Hormigones RecicladosDocumento26 páginasDurabilidad de Los Hormigones RecicladoslautriperoAún no hay calificaciones

- Informe Propuesta Modificacion de Alcantarillas - FinalDocumento23 páginasInforme Propuesta Modificacion de Alcantarillas - FinalfernoaraujoAún no hay calificaciones

- Portalelectricos - RETIE - BANDEJAS PORTA CABLES PDFDocumento8 páginasPortalelectricos - RETIE - BANDEJAS PORTA CABLES PDFWilson Barco MAún no hay calificaciones

- Informe Final TSP Ing - CivilDocumento49 páginasInforme Final TSP Ing - CivilMayra Ccaccya QuispeAún no hay calificaciones

- Guía para Revisión (Sistema de Muros Estructurales DES NSR-10)Documento19 páginasGuía para Revisión (Sistema de Muros Estructurales DES NSR-10)Camila ParraAún no hay calificaciones