Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Forjado Con Dado Impresor o Forjado Con Dado Cerrado

Cargado por

Rodrigo AlmanzaDescripción original:

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Forjado Con Dado Impresor o Forjado Con Dado Cerrado

Cargado por

Rodrigo AlmanzaCopyright:

Formatos disponibles

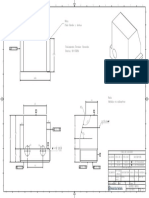

Forjado con dado impresor o forjado con dado cerrado

Para este proceso la pieza a fabricar adquiere la forma de los huecos o cavidades al

forjarse entre dos matrices con perfil. Cuando se realiza esta operación algo de

material fluye hacia afuera y forma una rebaba, tiene un papel importante en el flujo

del material durante el estampado ya que es delgada, se enfría rápidamente y al

ejercer una resistencia gracias a la fricción que existe entre la rebaba y la matriz,

somete a grandes presiones al material en la cavidad de la matriz causando así el

rellenado de la cavidad.

Las piezas a forjar pueden ser preparadas previamente con otras operaciones como:

a.- corte o recorte de una barra estirada o extraída

b.- Operaciones de pre conformado, como por ejemplo la metalurgia en polvos.

c.- Fundido. Una pieza en estado bruto se coloca en el dado inferior y al empezar a

descender el dado superior la forma de la pieza cambia de forma progresíva

El proceso verdadero de forjado con dado cerrado o sin rebabas, estas no se forman y

el material de la pieza en bruto llena completamente las cavidades del dado. Es

imprescindible el control del volumen del material puede ocasionar que coloquemos

piezas brutas pequeñas y no llenen completamente las cavidades del dado o por el

contrario las piezas demasiado grandes pueden producir presiones excesivas y pueden

hacer que los dados fallen prematuramente o se aplasten.

Ventajas

Buena utilización del material a procesar.

Obtención de piezas con mejores propiedades mecánicas que las obtenidas en

forja con dado abierto.

Buena precisión dimensional.

Gran capacidad de producción y reproductibilidad.

Desventajas

Gran coste de los dados para bajo numero de piezas a producir.

Necesidad del maquinado para la obtención del producto final.

Fuerza de forjado con dado cerrado

=K*Yf*A

Forjado de precisión

Por razones económicas, actualmente se tiende hacia la mayor precisión posible en las

operaciones de trabajo, asi se reduce el numero de operaciones adicionales de

acabado. En este tipo de proceso se requiere un equipo de mayor capacidad, ya que

para obtener los detalles finos de las piezas se debe aplicar mayores fuerzas. Dado que

las aleaciones de aluminio y de magnesio son muy aconsejables para este tipo de

forjado de precisión. Además los dados se gastan menos y se obtiene un acabado

superficial bueno, también se pueden utilizar aceros y titanio.

Las ventajas de realizar una forja de precisión

Las tolerancias cerradas

Con frecuencia no se requieren operaciones de maquinado

Muy buena utilización del material

Factible con almas y bridas muy delgadas

Desventajas

Se requieren grandes fuerzas

Que los dados son intrincados

Se requieren medios para separar la forjadura de los dados

También podría gustarte

- Recubrimientos MetálicosDocumento1 páginaRecubrimientos MetálicosAndreaCastilloAún no hay calificaciones

- Resumen Capitulo 31 Del Libro de " Manufactura, INGENIERÍA Y TecNOLOGÍA de Kalpakjian"Documento11 páginasResumen Capitulo 31 Del Libro de " Manufactura, INGENIERÍA Y TecNOLOGÍA de Kalpakjian"Aldo Quiñones100% (1)

- Cuestionario 14Documento3 páginasCuestionario 14Julio AlmanzaAún no hay calificaciones

- Los Tres Tipos Básicos de Operaciones Con Laminas MetálicasDocumento1 páginaLos Tres Tipos Básicos de Operaciones Con Laminas Metálicaspui9567% (3)

- Cuestionarios KalpakjianDocumento140 páginasCuestionarios KalpakjianElena MarupaAún no hay calificaciones

- Embutición No CilíndricaDocumento2 páginasEmbutición No CilíndricaNORIMAR24Aún no hay calificaciones

- Cuáles Son Las Limitaciones y Desventajas Del Proceso de FundiciónDocumento4 páginasCuáles Son Las Limitaciones y Desventajas Del Proceso de FundiciónJoel Lee100% (1)

- Capitulo 32 MaterialesDocumento24 páginasCapitulo 32 MaterialesZunj Ying67% (3)

- Cuestionario Capitulo 12Documento29 páginasCuestionario Capitulo 12aracely sierra soriaAún no hay calificaciones

- Cuestionario 31Documento12 páginasCuestionario 31Javier RiveraAún no hay calificaciones

- Capitulo .16Documento11 páginasCapitulo .16RorodriddrAún no hay calificaciones

- Preguntas Pag 292Documento3 páginasPreguntas Pag 292Toro Loko100% (2)

- Introduccion de ForjaDocumento13 páginasIntroduccion de ForjaLourdes Q. Arizaca0% (1)

- CUESTIONARIO Procesos de Deformación Plástica en MetalesDocumento2 páginasCUESTIONARIO Procesos de Deformación Plástica en MetalesJohn Alexander50% (8)

- Extrusión Por ImpactoDocumento3 páginasExtrusión Por ImpactoAdrián RodríguezAún no hay calificaciones

- Capitulo 13 Tecno 2Documento9 páginasCapitulo 13 Tecno 2Abraham Vizalla Auca100% (2)

- Aguilar Medina Cristhian Mauricio - Cuestionario Capitulo 16 - Gripo 1 - Ing IndustrialDocumento3 páginasAguilar Medina Cristhian Mauricio - Cuestionario Capitulo 16 - Gripo 1 - Ing IndustrialDeyvi AguilarAún no hay calificaciones

- CUESTIONARIO 13 de Tecnologia Mecanica IIDocumento24 páginasCUESTIONARIO 13 de Tecnologia Mecanica IIjose luis Vasquez jimenez100% (1)

- Cálculo de La Fuerza de Extrusión en CalienteDocumento3 páginasCálculo de La Fuerza de Extrusión en Calientegapc2140% (5)

- Preguntas Laboratorio de Soldadura 2020-1Documento5 páginasPreguntas Laboratorio de Soldadura 2020-1Gonzalo50% (2)

- Capitulo 30Documento4 páginasCapitulo 30Steven Navas Tafur0% (1)

- Cuestionario 30 MejoradoDocumento30 páginasCuestionario 30 MejoradoGaby DelgadilloAún no hay calificaciones

- Cuestionario 15 Manufactura Ingenieria y TecnologiaDocumento5 páginasCuestionario 15 Manufactura Ingenieria y TecnologiaMatías Pacheco100% (1)

- Preguntas de Soldadura Capitulo 30 y 31Documento12 páginasPreguntas de Soldadura Capitulo 30 y 31Alexander Vargas100% (1)

- Cuestionario Capitulo 12Documento10 páginasCuestionario Capitulo 12Yhoni RY100% (1)

- Repasoo Del 11 y 12Documento32 páginasRepasoo Del 11 y 12evans50% (4)

- EJERCICIOS Laminacio-Forjado y ExtruccionDocumento30 páginasEJERCICIOS Laminacio-Forjado y ExtruccionAyr TonAún no hay calificaciones

- CAP.14 Forja de MetalesDocumento45 páginasCAP.14 Forja de MetalesRonald Gomez Orellana60% (5)

- Cuestionario Fundicion Cap 10Documento18 páginasCuestionario Fundicion Cap 10Miriam Huayllas Alvarado50% (2)

- Tipos de Moldes de ArenaDocumento2 páginasTipos de Moldes de ArenadancelufeAún no hay calificaciones

- Pregunta 5 Lab de Manufactura (Soldadura)Documento2 páginasPregunta 5 Lab de Manufactura (Soldadura)ayrtonAún no hay calificaciones

- Proceso y Equipos de LaminaciónDocumento31 páginasProceso y Equipos de LaminaciónPatrickGustavoSuyoMarinAún no hay calificaciones

- Ejercicios PDFDocumento45 páginasEjercicios PDFAndres Tipan100% (1)

- Preguntas de Control Tecnolgia de Los MetalesDocumento8 páginasPreguntas de Control Tecnolgia de Los MetalesBryan Antonio Tandazo YaguanaAún no hay calificaciones

- Extrusión y TrefiladoDocumento4 páginasExtrusión y TrefiladoKevin RodriguezAún no hay calificaciones

- Preguntas 30Documento5 páginasPreguntas 30raulAún no hay calificaciones

- Actividad 10 CuestionarioDocumento15 páginasActividad 10 CuestionarioOmar Lopez100% (1)

- DebercompletoDocumento15 páginasDebercompletovicky m0% (1)

- Cuestionario 11-12Documento2 páginasCuestionario 11-12Solange Sotez100% (1)

- Ejercicios de Embutido Profundo de LáminasDocumento1 páginaEjercicios de Embutido Profundo de LáminasDiego Allendes67% (3)

- Cuestionario Tema 12Documento13 páginasCuestionario Tema 12Leny Danitza Torrico Sahonero67% (3)

- Cuestionario Tema 12-1Documento17 páginasCuestionario Tema 12-1Patricia LopezAún no hay calificaciones

- Cuestionario tema11JRCDocumento2 páginasCuestionario tema11JRCJairo RamosAún no hay calificaciones

- Cap15 TecnoDocumento21 páginasCap15 Tecnoadrian chav50% (2)

- Cómo Haría Usted para Evitar Los Defectos de Agrietamiento Central en La ExtrusiónDocumento3 páginasCómo Haría Usted para Evitar Los Defectos de Agrietamiento Central en La ExtrusiónPablo Sandoval UrionaAún no hay calificaciones

- 19 Oliver Opcion MultipleDocumento2 páginas19 Oliver Opcion MultipleAnonymous B819vNPvK100% (2)

- Tisalema 7720 Cap 19Documento44 páginasTisalema 7720 Cap 19carmen tisalemaAún no hay calificaciones

- CAP.15 Estruccion y Estirado de MetalesDocumento28 páginasCAP.15 Estruccion y Estirado de MetalesRonald Gomez Orellana50% (4)

- Cap 13Documento26 páginasCap 13Leny Danitza Torrico SahoneroAún no hay calificaciones

- NoseDocumento4 páginasNosejuan0% (1)

- 32Documento3 páginas32luis cordova0% (1)

- Proyecto de Forja ImprimirDocumento17 páginasProyecto de Forja ImprimirHarol Wladimir Mamani Totora100% (1)

- Reporte de ForjaDocumento15 páginasReporte de ForjaDante S.pAún no hay calificaciones

- Practica de ForjaDocumento19 páginasPractica de ForjaTaisto HernándezAún no hay calificaciones

- ForjadoDocumento7 páginasForjadoOrlandoChirinosAún no hay calificaciones

- Resumen Cap14Documento13 páginasResumen Cap14RodrigoQuirogaSalazarAún no hay calificaciones

- CUESTIONARIODocumento16 páginasCUESTIONARIORolando De la CruzAún no hay calificaciones

- ForjadoDocumento23 páginasForjadoDante MaycryAún no hay calificaciones

- Informe - Forjado de MetalesDocumento14 páginasInforme - Forjado de MetalesMichel Socorro Gamboa50% (2)

- Simbologia ElectricaDocumento72 páginasSimbologia ElectricaRodrigo AlmanzaAún no hay calificaciones

- Sistemas de RefirgeracionDocumento10 páginasSistemas de RefirgeracionRodrigo AlmanzaAún no hay calificaciones

- METROLOGIADocumento1 páginaMETROLOGIARodrigo AlmanzaAún no hay calificaciones

- Fabricacion de Un AerogeneradorDocumento17 páginasFabricacion de Un AerogeneradorRodrigo AlmanzaAún no hay calificaciones

- Algoritmo en Visual BasicDocumento3 páginasAlgoritmo en Visual BasicRodrigo AlmanzaAún no hay calificaciones

- Dimesionamiento de Sistemas FotovoltaicosDocumento2 páginasDimesionamiento de Sistemas FotovoltaicosRodrigo AlmanzaAún no hay calificaciones

- Ciclo Real Del Motor de 4 TiemposDocumento1 páginaCiclo Real Del Motor de 4 TiemposRodrigo AlmanzaAún no hay calificaciones

- Motor de Bomba de Agua TD y TaDocumento2 páginasMotor de Bomba de Agua TD y TaRodrigo AlmanzaAún no hay calificaciones

- Resumen FundicionDocumento22 páginasResumen FundicionRodrigo AlmanzaAún no hay calificaciones

- Resumen FundicionDocumento22 páginasResumen FundicionRodrigo AlmanzaAún no hay calificaciones

- Pasos para Abrir Un EmprendimientoDocumento3 páginasPasos para Abrir Un EmprendimientoRodrigo AlmanzaAún no hay calificaciones

- Pasos para Abrir Un EmprendimientoDocumento3 páginasPasos para Abrir Un EmprendimientoRodrigo AlmanzaAún no hay calificaciones

- Subestaciones ElectricasDocumento25 páginasSubestaciones ElectricasCvijece OrtlandAún no hay calificaciones

- Mediciones de Resistencia de Puesta A TierraDocumento3 páginasMediciones de Resistencia de Puesta A TierraRodrigo AlmanzaAún no hay calificaciones

- Prepa y Evaluacion UmssDocumento46 páginasPrepa y Evaluacion UmssSergio DuranAún no hay calificaciones

- Informe 1Documento7 páginasInforme 1Beymar Colque TerrazasAún no hay calificaciones

- Variacion de La Presion Con La ProfundidadDocumento11 páginasVariacion de La Presion Con La ProfundidadRodrigo Almanza80% (5)

- Circuitos de Corriente AlternaDocumento8 páginasCircuitos de Corriente Alternadaniel santosAún no hay calificaciones

- Contenido Modulo II Servicio Al Cliente PDFDocumento40 páginasContenido Modulo II Servicio Al Cliente PDFcamilo_lozada-180% (5)

- Péndulo FísicoDocumento11 páginasPéndulo FísicoRodrigo AlmanzaAún no hay calificaciones

- Circuitos de Corriente AlternaDocumento8 páginasCircuitos de Corriente Alternadaniel santosAún no hay calificaciones

- Ra6-014medidaderesistividad V3Documento20 páginasRa6-014medidaderesistividad V3Juanes CevallosAún no hay calificaciones

- Resumen FundicionDocumento22 páginasResumen FundicionRodrigo AlmanzaAún no hay calificaciones

- Catalogo TonamecaDocumento10 páginasCatalogo TonamecaColi No Mio ColinomioAún no hay calificaciones

- Lista de Materiales para La Construccion de Objetos Ludicos y Recursos DidacticosDocumento1 páginaLista de Materiales para La Construccion de Objetos Ludicos y Recursos DidacticosMilagros F GomezAún no hay calificaciones

- Listado de Mipymes y CNADocumento7 páginasListado de Mipymes y CNACarlos AlejandroAún no hay calificaciones

- Por Unidad de ObraDocumento16 páginasPor Unidad de ObraMoises Orlando Nolasco GarciaAún no hay calificaciones

- REPUESTALOGO2 FerrumDocumento79 páginasREPUESTALOGO2 FerrumrccostruyeAún no hay calificaciones

- Lista de Metrados Terminado CostosDocumento28 páginasLista de Metrados Terminado CostosJose Antonio TapiaAún no hay calificaciones

- Cantidades de Obra Ucc Biblioteca 26 02 14, ContratistasDocumento12 páginasCantidades de Obra Ucc Biblioteca 26 02 14, Contratistasginger2323Aún no hay calificaciones

- TaladradoraDocumento38 páginasTaladradorajuan carlosAún no hay calificaciones

- Ext Qul24uajqnsfmdzlbnhwDocumento4 páginasExt Qul24uajqnsfmdzlbnhwJimmy HBAún no hay calificaciones

- Concreto No Confinado PDFDocumento15 páginasConcreto No Confinado PDFChristian ReedAún no hay calificaciones

- Vademecum - Avila4AV1 2Documento15 páginasVademecum - Avila4AV1 2Fanny AvilaAún no hay calificaciones

- Pisos de Concreto EstampadosDocumento6 páginasPisos de Concreto EstampadosMaria SilvaAún no hay calificaciones

- Pgirs Bucaramanga Bello RenacerDocumento44 páginasPgirs Bucaramanga Bello Renacercarlos jose peckermanAún no hay calificaciones

- Estructura Del Marco Teórico para La Versión Final Del Informe de PSTDocumento2 páginasEstructura Del Marco Teórico para La Versión Final Del Informe de PSTSebastian AguilarAún no hay calificaciones

- Polimeros 2Documento13 páginasPolimeros 2KARLA IVONNE TORRES PEREYRAAún no hay calificaciones

- RendimientosDocumento9 páginasRendimientosDavid Mora CusicunaAún no hay calificaciones

- Anal Is Is Pre Supuesto Vario SDocumento110 páginasAnal Is Is Pre Supuesto Vario SErick Vasquez GutierrezAún no hay calificaciones

- Presupuesto de Obra de Bayovar Con RW7 ProDocumento190 páginasPresupuesto de Obra de Bayovar Con RW7 ProCarlos Carlitos TAún no hay calificaciones

- OxicombustibleDocumento35 páginasOxicombustibleLore CJAún no hay calificaciones

- Especificaciones Tecnicas - Perfil UPIS MIRAMARDocumento5 páginasEspecificaciones Tecnicas - Perfil UPIS MIRAMARAlvaro E. Ruiz HerreraAún no hay calificaciones

- Cemento Sol Informe FinalDocumento5 páginasCemento Sol Informe FinalGian Carlos CHunga MauricioAún no hay calificaciones

- Acu ArquitecturaDocumento26 páginasAcu ArquitecturaDanielBeltranDumasAún no hay calificaciones

- 210808-Segundo Parcial Cad400-LAM02-CDocumento1 página210808-Segundo Parcial Cad400-LAM02-CAlan MamaniAún no hay calificaciones

- Formato Calculo de Acarreos de MaterialesDocumento1 páginaFormato Calculo de Acarreos de Materialesjassivebonilla100% (1)

- Acero AstmDocumento2 páginasAcero Astmchris carAún no hay calificaciones

- Sub Ensamble 3 Matriz Movil PDFDocumento1 páginaSub Ensamble 3 Matriz Movil PDFELKIN MAURICIO GONZALEZ MONTOYAAún no hay calificaciones

- Segundos Metales de TransiciónDocumento3 páginasSegundos Metales de TransiciónDaniela Tapia0% (1)

- Clase 2 Curso de Concreto PostensadoDocumento15 páginasClase 2 Curso de Concreto Postensadokinkimono1Aún no hay calificaciones

- Presentacion Persianas Cortinas IzurietDocumento15 páginasPresentacion Persianas Cortinas IzurietLoreto VelosoAún no hay calificaciones

- Implementacion de Torno Paralelo de 3 Mts de Banaca en El Taller de Mant...Documento33 páginasImplementacion de Torno Paralelo de 3 Mts de Banaca en El Taller de Mant...Enzo Solis PerezAún no hay calificaciones