0% encontró este documento útil (0 votos)

564 vistas5 páginasBalanceo de Línea de Ensamble de Bicicletas

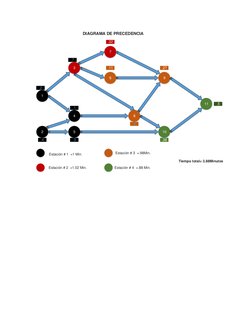

El documento describe el proceso de ensamble de una nueva línea de producción de herramientas eléctricas pequeñas. Se divide el trabajo total de ensamble en 11 tareas elementales con tiempos estándar estimados para cada una. La línea de producción tendrá una salida de 1 unidad por minuto para cumplir con la demanda anual de 120,000 unidades. El diagrama de precedencias y los tiempos de tarea indican que se requiere 1 estación de trabajo con un tiempo de ciclo de 3.88 minutos y 5 operarios para lograr una eficiencia del

Cargado por

Kathe SancéDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

564 vistas5 páginasBalanceo de Línea de Ensamble de Bicicletas

El documento describe el proceso de ensamble de una nueva línea de producción de herramientas eléctricas pequeñas. Se divide el trabajo total de ensamble en 11 tareas elementales con tiempos estándar estimados para cada una. La línea de producción tendrá una salida de 1 unidad por minuto para cumplir con la demanda anual de 120,000 unidades. El diagrama de precedencias y los tiempos de tarea indican que se requiere 1 estación de trabajo con un tiempo de ciclo de 3.88 minutos y 5 operarios para lograr una eficiencia del

Cargado por

Kathe SancéDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd