Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Guia 1 Diagrama de Procesos Ciclo I-2018

Cargado por

Francisco ColoradoDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Guia 1 Diagrama de Procesos Ciclo I-2018

Cargado por

Francisco ColoradoCopyright:

Formatos disponibles

Ingeniería de Métodos Ciclo I-2018

UNIVERSIDAD DE EL SALVADOR

FACULTAD DE INGENIERIA Y ARQUITECTURA

ESCUELA DE INGENIERIA INDUSTRIAL

DIAGRAMA DE PROCESOS.

Definición.

Es una representación grafica de los pasos que se siguen en toda una secuencia cronológica de

actividades dentro de un proceso ó un procedimiento, identificándolos mediante simbolos de

acuerdo con su naturaleza; incluye, además, toda la información que se considera necesaria para

el análisis tal como distancias recorridas, cantidad considerada y tiempo requerido.

Existen dos tipos de diagramas:

1. El diagrama de análisis del proceso (OTIDA).

2. Diagrama operación e inspección del proceso (OPERIN).

OPERIN:

Es un diagrama que presenta un cuadro general de cómo se suceden tan solo las principales

operaciones e inspecciones de un proceso, con indicaciones de los puntos de entrada y salida de

los materiales.

OTIDA:

Diagrama que muestra la representación grafica de la sucesión cronológica de hechos ó fases que

se presentan al aplicar el método o procedimiento de trabajo; indica las diversas actividades q que

da lugar un trabajo ó un producto en la fabrica ó departamento, anotando todas ellas por medio de

los símbolos apropiados.

Este diagrama muestra todos los movimientos: operaciones, transportes,inspecciones, demoras y

almacenamientos que se dan durante el proceso. Da un panorama completo del mismo.

Utilización del diagrama de proceso:

Todos los tipos de diagramas de procesos tienen como objetivo mostrar la trayectoria de un

producto ó procedimiento, mostrando todos los sucesos que ocurren desde que entra la materia

prima hasta que se obtiene un producto.

Su utilización es importante debido a que ayuda a identificar las actividades innecesarias, para las

cuales se debe buscar siempre la forma de eliminarlas y/o combinarlas.

Simbología utilizada. (Simbología ASME).

Con fines analíticos y como ayuda para descubrir y eliminar ineficiencias, es conveniente clasificar

las acciones que tienen lugar durante un proceso dado. Estas se conocen bajo los términos de

operaciones, transportes, inspecciones, retrasos o demoras, almacenajes y actividades

combinadas (operación- inspección)

Guía 1: “Diagrama de Procesos”

Ingeniería de Métodos Ciclo I-2018

Operación.

Indica las principales fases del proceso, método o procedimiento. Por lo común, la pieza,

materia o producto del caso se modifica durante la operación y se le da un valor

agregado a dicha materia prima, pieza ó prdocucto.

También se emplea el simbolo de la operación cuando se consigna un procedimiento, por ejemplo,

un trámite corriente de oficina. Se dice que hay operación cuando se da o se recibe información o

cuando se hacen planes o cálculos.

La operación hace avanzar al material, elemento o servicio un paso más hacia el final, bien sea al

modificar su forma, como en el caso de una pieza que se labra, o su composición, tratándose de

un proceso químico, o bien al añadir o quitar elementos, si se hace un montaje. La operación

también puede consistir en preparar cualquier actividad que favorezca la terminación del producto.

La medida del diámetro del circulo según la norma es de 3/8” lo que es equivalente a 10 mm, en

ocasiones si el tamaño del diagrama de proceso contiene un gran número de actividades, el

tamaño del circulo puede adaptarse de acuerdo a las necesidades de quien elabora el diagrama,

siempre y cuando sea legible y se adapte al tamaño del papel.

Inspección.

Indica que se verifica la calidad, la cantidad o ambas. Compara el producto con un patrón

(calidad,medición y cantidad).

La inspección no contribuye a la conversión del material en producto acabado. Sólo sirve para

comprobar si una operación se ejecutó correctamente en lo que se refiere a calidad y cantidad.

La medida de cada lado del cuadrado según la norma es de 3/8” lo que es equivalente a 10 mm, y

también se puede modificar si el tamaño del diagrama de proceso completo se desea disminuir.

Actividades combinadas. ( Operación –Inspección)

Cuando se desea indicar que varias actividades son ejecutadas al mismo tiempo o por el

mismo operario en un mismo lugar de trabajo, se combinan los símbolos de tales

actividades. Un circulo dentro de un cuadrado representa la actividad combinada de

operación inspección, que es la más utilizada.

Tranporte.

Indica el movimiento de los trabajadores, materiales y equipo de un lugar a otro.

Hay transporte, pues, cuando un objeto se traslada de un lugar a otro, salvo que el

traslado forme parte de una operación o sea efectuado por un operario en su lugar de trabajo al

realizar una operación o inspección.

Depósito provisional, espera ó demora

Indica demora en el desarrollo de los hechos: por ejemplo, trabajo en suspenso entre 2

operaciones sucesivas, o abandono momentáneo no resgistrado, de cualquier objeto

hasta que se necesite. Es el caso del trabajo amontonado en el suelo del taller entre dos

operaciones, de las piezas por colocar en sus casilleros ó de las cartas por firmar.

Guía 1: “Diagrama de Procesos”

Ingeniería de Métodos Ciclo I-2018

Almacenamiento permanente.

Indica depósito de un objeto bajo vigilancia en un almacén donde se lo recibe o entrega

mediante alguna forma de autorización o donde se guarda con fines de referencia.

Hay, almacenamiento permanente cuando se guarda un objeto y se cuida de que no sea traslado

sin autorización.

La diferencia entre almacenamiento permanente y déposito provisional o espera es que,

generalmente, se necesita un pedido de entrega, vale u otra prueba de autorización para sacar los

objetos dejados en almacenamiento permanente, pero no los depositados en forma provisional.

Es importante recordar que todas las materias primas permanecen en un alamcenamiento

permanente antes de que se comiencen a procesar.

Nota: El tamaño recomendado para las piezas según la simbología ASME es de 3/8” que equivale

a 10 mm. Para cada lado de cada una de las figuras, aunque como se mencionó anteriormente se

puede adaptar de acuerdo a las necesidades de quien elabora el diagrama.

OPCIONES DE FLUJO PRESENTADAS EN UN DIAGRAMA DE PROCESO.

Línea de flujo, principal y secundaria.

Componente Componenente

secundario principal

En un proceso siempre habrá una línea de flujo principal en la que se representa la parte más

importante del proceso y que incluye generalmente aquella parte del producto a la que siempre se

adicionan las otras partes o sobre la que se realizan las actividades principales.

Flujo alternativo de selección dependiente.

6-5 5-4

Ocasionalmente una línea de flujo puede dividirse para realizar procesamientos paralelos que una

vez concluidos pueden integrar sus resultados a la línea de flujo original, siguiendo a partir de este

punto otras actividades.

Guía 1: “Diagrama de Procesos”

Ingeniería de Métodos Ciclo I-2018

Flujo alternativo de selección independiente..

5 3

También de manera ocasional, una linea de flujo puede dividirse para realizar procesamientos

paralelos que una vez concluidos no vuelven a la linea original o alguna de las líneas en que se

divide esta constituyen salidas hacia otros procesos o sistemas.

SIMBOLOS COMPLEMENTARIOS EN UN DIAGRAMA DE PROCESO.

Otros símbolos, que no constituyen actividades, pero se requieren para completar la

representación del proceso

Flujo de entrada Flujo de salida Reproceso

2 5

Repetición de actividades

Repetir 3 veces mas

12

. Numeración de actividades.

Las actividades de un proceso, presentes en un diagrama que lo describe, deben numerarse

comenzando por las que se encuentran sobre la línea principal del diagrama desde arriba hacia

abajo hasta encontrar una conexión a la línea principal,momento en el que se detiene la

numeración sobre esa línea y se continua en la línea inmediata izquierda de la misma forma

descrita anteriormente. Cada actividad diferente tiene numeración independiente del resto.

Guía 1: “Diagrama de Procesos”

Ingeniería de Métodos Ciclo I-2018

Cada actividad se enumera según su clasificación , la operación 1 será O-1, la operación 2 será

O-2 y así sucesivamente; igualmente las inspecciones (I-1,I-2,etc,), transportes (T-1,T-2,etc.),

demoras (D-1, D-2,,etc.),almacenamientos (A-1,A-2,etc.) y actividades combinadas (OI-1,OI-2,etc.).

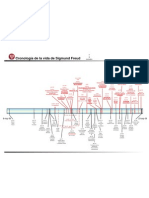

REPRESENTACIÓN GRÁFICA DEL PRINCIPIO DE CONTRUCCIÓN DE DIAGRAMAS DE PROCESO DE

LA OPERACIÓN.

Pieza en la que se realiza la mayoría de las operaciones

Entrada de material en proceso

. Identificación

Material comprado Material comprado Material comprado Material comprado

Submontaje Submontaje

O pieza que O pieza que

Se une a se une a

Otra o aun Una pieza

submontaje Principal

Material en el que se ha Material en el que se ha

realizado un trabajo. realizado un trabajo.

Material en el que se ha realizado un trabajo.

Material comprado

Etapas del proceso dispuestas por

Orden cronológico

FORMATO PARA LA ELABORACION DEL DIAGRAMA DE PROCESO.

A continuacion se muestra el formato a seguir para la elaboracion de un diagrama de proceso, el

cual deberá contener la siguiente información:

Nombre del producto, pieza ó proceso que se esta diagramando.

Fecha de elaboración del diagrama

Persona que lo elabora

Método actual ó propuesto.

Departamento

Número de plano al que corresponde

Codigo

Guía 1: “Diagrama de Procesos”

Ingeniería de Métodos Ciclo I-2018

Ademas, el diagrama de proceso deberá llevar siempre un cuadro resumen, el cual deberá

contener la información del total de ventos, tiempos y distancias de los diferentes elementos de

clasificación de las actividades. A continuación se presenta el formato de un diagrama de

proceso ya elaborado.

Encabezado del diagrama

DIAGRAMA DE FLUJO DEL PROCESO

Producto: Método: Código del proceso:

Código del producto: Elaborado por: Plano:

Fecha: Departamento: Revisó:

Pernete de tope Moldura de plastico Eje

5 mm de diámetro; Moldeo de resina; 10 mm de diámetro; Línea principal del

acero BSS 32/4. fenolformaldehído acero S.69 Producto ó

Componente

Componente secundario principal

0.025 h 10 0.008 h 7 0.025 h 1

11 8 0.010 h 2

0.025 h 0.022 h

No se fija tiempo 5 No se fija tiempo 4 No se fija tiempo 1

12 0.070 h 3

0.015 h

0.006 h 13 0.020 h 4

No se fija tiempo 6 No se fija tiempo 2

0.015 h 5

Espacio para diagrama 0.008 h 6

No se fija tiempo 3

0.020 h 9 Puntos de

ensamble

0.045 h 14

CUADRO

CUADRO RESUMEN

RESUMEN

ELEMENTO

ELEMENTO SIMBOLOGIA CANTIDAD TIEMPO

SIMBOLOGIA CANTIDAD TIEMPO DISTANCIA

DISTANCIA No se fija tiempo 7

OPERACIÓN __

__

Cuadro resumen

OPERACIÓN 73

73 00

TRANSPORTE 40 __

__

TRANSPORTE 40 00

99 __

__ __

__

Eficiencia __________ _________ 100

INSPECCIÓN

INSPECCIÓN

Tiempo productivo

DEMORA

DEMORA

15

15 00 __

__ Total de tiempo

ALMACENAMIENTO

ALMACENAMIENTO 11 __

__ __

__

OPERACIÓN

OPERACIÓN EE __

__

44

INSPECCIÓN

INSPECCIÓN El cálculo de índices de desempeño es importante para la

TOTAL 142

142 00 00

toma de decisiones. (auxiliándose del cuadro resumen)

TOTAL

Guía 1: “Diagrama de Procesos”

Ingeniería de Métodos Ciclo I-2018

CARTA DE PROCESO

Proporciona una imagen clara de toda la secuencia de los acontecimientos del proceso.Por lo tanto

permite estudiar las fases del proceso en forma sistematica.

CARTA DE PROCESO

UBICACIÓN: RESUMEN

Actual Propuesto Ahorros

ACTIVIDAD: Actividad

Cant. tiempo distancia Cant. tiempo distancia Cant. tiempo distancia

FECHA: Operación

ELABORADO POR: Transporte

Demora

DIAGRAMA EMPIEZA EN: _________________

Inspección

DIAGRAMA TERMINA EN: _________________

Almacenaje

METODO: DIBUJO No: Totales

HOJA _ DE _ Costo

Unidad de Unidad de

tiempo (seg.)

SIMBOLO DESCRIPCIÓN DEL PROCESO

distancia (pies)

Guía 1: “Diagrama de Procesos”

Ingeniería de Métodos Ciclo I-2018

EJERCICIOS PROPUESTOS.

Problema 1.

Con la información siguiente elabore el diagrama de análisis del proceso y el diagrama OPERIN:

Respaldo:

Transportar tubos de 1.9 “. desde el almacén hacia la sierra circular. (4 metros, 1 minuto)

Cortar dicho tubo a una longitud de 3.53m. (1 minuto)

Transportar a la dobladora. (3 metros, 1minuto)

Doblar el tubo, primero de un extremo y luego del otro dando la forma dispuesta por la

dobladora. (0.5 minutos)

Trasladar tubo doblado hacia el puesto de soldadura. (3 metros, 1 minuto)

Herrajes:

Trasladar ángulo de ½ X ½ “. a la troqueladora de corte. (3 metros, 1 minuto)

Cortar el ángulo a una longitud de 10 cm. (0.5 minutos)

Transportar a troqueladora para herrajes. (6 metros, 1 minuto)

Troquelar los herrajes. (3 minutos)

Transportar herrajes al área de soldadura. (10 metros, 2 minuto)

Ensamble:

Unir herrajes por medio de soldadura en el respaldo. (1 minuto)

Inspeccionar que el ensamble este unido correctamente. (1 minuto)

Transportar hacia el área de pintura. (1 metros, 0.5 minutos)

Limpiar y lijar el respaldo terminado. (1.5 minutos)

Pintar el respaldo terminado. (2 minutos)

Transportar hacia horno de secado. (15 metros, 3 minutos)

Los ensambles se secan y esperan 2 minutos para ser retirados.

Retirar el ensamble del horno. (0.40 minutos)

Colocar tacos plásticos en los extremos del ensamble. (0.3 minutos)

Transportar al área de empaque. (7 metros, 1.5 minutos)

Empaquetar. (1 minuto)

Almacenar

Problema 2.

Con la siguiente información realice el análisis del proceso y el diagrama OPERIN. El proceso

de elaboración de un vestido tipo “PLEATED DRESS”, se puede dividir en 5 etapas:

Elaboración de cuello, elaboración de manga, elaboración de frente, preparación de

partes traseras y ensamble de piezas.

Elaboración de cuello:

A una operación en una maquina plana se le asignaran dos partes de cuello y una tira de tela de forro, tomara

una de la piezas y en el frente la misma coserá esa tira doblada a la mitad, como una vena en la orilla.

Guía 1: “Diagrama de Procesos”

Ingeniería de Métodos Ciclo I-2018

Exterior (0.4 minutos). Posteriormente colocará la segunda pieza encima, frente y hará una costura para sellar

las piezas (0.6 minutos).

Al finalizar se trasladará estos juegos al área de planchado, ubicado a 12 metros del puesto de trabajo, este

desplazamiento le tomará 1.5 minutos a la operación, en dicha área se recortarán los excesos de tela y

plancharán la pieza (2 minutos), luego se inspecciona la pieza en 0.2 minutos y se traslada al área de

ensamble (1 minuto 8 metros).

Elaboración de manga:

Una segunda operación recibirá las dos piezas de las mangas y los forros. La primera operación se llevará a

cabo en la maquina plana, donde se unirá manga con forro, se despuntará y se cerrará la manga (1 minuto).

Al terminar, las piezas serán trasladadas a otra operaria de maquina plana (2 metros en 0.5 minutos) para que

le dé la vuelta a la pieza y cierre la sisa a las mangas (0.4 minutos), se inspección la pieza en 0.2 minutos y se

traslada al área de ensamble (10 metros 1.2 minutos).

Elaboración de frente:

Una operaria de maquina plana a la que se asigna esta pieza, tendrá que elaborar la alforza o paletón que

lleva el vestido en su parte frontal, para ello doblará la pieza a la mitad en su reverso hará la costura

respectiva (0.3 minutos), luego abrirá la pieza y sellará el frente (0.5 minutos). Al terminar dicha operación

trasladara las piezas al área de planchado (8 metros en 1.5 minutos), al llegar la operaria el planchado se

ejecutara al instante (1.5 minutos) luego se realizara en la pieza una unión por hombros con traseros en una

maquina rana de 4 hilos (2 minutos) y finalmente se realiza una inspección ligera (0.5 minutos) y la pieza es

trasladada al área de ensamble (9 metros en 1.30 minutos).

Preparación de partes traseras.

Aquí lo que se hace es sorjetear las partes traseras en una rana de 3 hilos para evitar el deshilado a largo

plazo (0.6 minutos). Después se pasa a unir frente con el trasero por los laterales en maquina de 3 hilos (0.3

minutos), en el área de ensamble (4 metros en 0.5 minutos).

Ensamble:

Lo primero es fijar al frente el cuello en una maquina plana (1 minuto), luego se pasa a la plana con

aditamento para que coloque el roló, que consiste en una tira de tela que por medio del aditamento es doblada

de forma que se realice en el una costura de ensamble de cuello con el frente (1 minuto). Al finalizar, se

traslada la pieza a una plana (2 metros en 0.4 minutos) para el sellado del roló (0.5 minutos). La pieza se

traslada entonces a otra plana junto a la anterior por lo que no se considera un transporte porque está situada

a 0.5 metros, en dicha maquina plana se hará el taqueado y pegado de zipper (1 minuto), así como el cierre

de espalda (1 minuto). Y el pegado de manga (1 minuto). Finalmente se traslada a una rana de 3 hilos para

sor jetear ruedo (2metros en 0.4 minutos), sor jeteo de ruedo (1 minuto). Luego pasa a la botoneadora para

punteado y pegado de botones (2.5 minutos) y por último, a la máquina para ruedo invisible (1 minuto), dichas

máquinas están colocadas a un espacio de 0.4 metros cada una.

Cuando se finaliza el vestido se traslada (20 metros en 2 minutos) a las operarias para quitar las hebras

sobrantes (1 minuto), luego pasa al planchado final (1.5 minutos), inspección final (0.5 minutos), al terminar la

inspección es enviado al área de etiqueta y empaque (12 metros en 1 minuto) para su almacenado final, el

etiquetado es realizado en 0.4 minutos y el empacado en 1 minuto en cajas de 10 unidades para ventas al

mayoreo, luego estas cajas son enviadas al almacén de productos terminado (8 metros en 0.8

minutos).

Guía 1: “Diagrama de Procesos”

También podría gustarte

- NIVELACIONnDEnLAnCARGAnOnHEIJUNKA 206181c1a62cf58Documento5 páginasNIVELACIONnDEnLAnCARGAnOnHEIJUNKA 206181c1a62cf58Yofre CortesAún no hay calificaciones

- Ingeniería de Métodos II - Balance de LíneaDocumento20 páginasIngeniería de Métodos II - Balance de LíneaAngel Miguel Delgado TapahuascoAún no hay calificaciones

- Diagrama de Proceso Del Carro de LegoDocumento4 páginasDiagrama de Proceso Del Carro de LegoRodolfo MartínezAún no hay calificaciones

- LaboratorioDocumento20 páginasLaboratorioanalyAún no hay calificaciones

- Diagrama de RecorridoDocumento6 páginasDiagrama de RecorridoalexAún no hay calificaciones

- Dap OsitoDocumento1 páginaDap OsitoDiana CabezasAún no hay calificaciones

- Diagrama BimanualDocumento17 páginasDiagrama BimanualHector GuerraAún no hay calificaciones

- Productividad Eficiencia y EficaciaDocumento10 páginasProductividad Eficiencia y EficaciaGIANELLAAún no hay calificaciones

- Diferencias Entre MRP y MRP2 PDFDocumento1 páginaDiferencias Entre MRP y MRP2 PDFIsais IsaisAún no hay calificaciones

- Guion Del SociodramaDocumento1 páginaGuion Del SociodramaElida Yara Tucto EncarnaciónAún no hay calificaciones

- U3 TeoríadelaProducciónDocumento51 páginasU3 TeoríadelaProduccióneaw rsdfrAún no hay calificaciones

- Plantilla para Metodo GuerchetDocumento3 páginasPlantilla para Metodo GuerchetRoberto Espiritu NeyraAún no hay calificaciones

- Diagrama de Proceso Bimanual U3Documento49 páginasDiagrama de Proceso Bimanual U3CRISTIAN GUADALUPE VASQUEZ CHIGOAún no hay calificaciones

- Diagrama de Proceso Hombre-MaquinaDocumento9 páginasDiagrama de Proceso Hombre-MaquinaHoNyLara100% (1)

- Ejercicio de PracticaDocumento1 páginaEjercicio de PracticaWillis Arnol Iquiapaza DiazAún no hay calificaciones

- Análisis Capacidad de Producción Empresa de Elaboración de MototaxisDocumento169 páginasAnálisis Capacidad de Producción Empresa de Elaboración de MototaxisBryan HueteAún no hay calificaciones

- Instalación de Una Planta de Nectar DISEÑO2014Documento80 páginasInstalación de Una Planta de Nectar DISEÑO2014joselitoAún no hay calificaciones

- Diagrama Bimanual Taller Metodos y TiemposDocumento3 páginasDiagrama Bimanual Taller Metodos y TiemposAndres FonsecaAún no hay calificaciones

- T10 CS Almacenes. Almacenamiento. Calculo de ÁreasDocumento43 páginasT10 CS Almacenes. Almacenamiento. Calculo de ÁreasPEDRO CESAR PARDO CHINGAAún no hay calificaciones

- Enfoques Analisis de OperacionDocumento6 páginasEnfoques Analisis de Operacionalcaro_16Aún no hay calificaciones

- Laboratorio 1 Grupo 3Documento13 páginasLaboratorio 1 Grupo 3Kimberly Romero GallegosAún no hay calificaciones

- COSTOS-ACTIVIDAD 1 INFORME DE COSTOS DE VENTA RealllDocumento5 páginasCOSTOS-ACTIVIDAD 1 INFORME DE COSTOS DE VENTA Realllvaleria monsalveAún no hay calificaciones

- Ejercicios de Estudios de TiemposDocumento2 páginasEjercicios de Estudios de TiemposIgnacio Lama Rosas0% (1)

- Mapa Conceptual ERPDocumento1 páginaMapa Conceptual ERPGustavo Rivera SosaAún no hay calificaciones

- DBR en TextilDocumento34 páginasDBR en TextilGeovanny EspinAún no hay calificaciones

- Contenido Basico Del Trabajo - S5 - U1Documento18 páginasContenido Basico Del Trabajo - S5 - U1Luis Angel Salazar PachecoAún no hay calificaciones

- Informe Laboratorio 1 ErgonomíaDocumento9 páginasInforme Laboratorio 1 ErgonomíaVictordae 13Aún no hay calificaciones

- Diag. Bimanual Ejemplo Ensamble LapiceroDocumento3 páginasDiag. Bimanual Ejemplo Ensamble Lapicerohectorfa1Aún no hay calificaciones

- Diagrama Bimanual LicuadoDocumento3 páginasDiagrama Bimanual LicuadoomarAún no hay calificaciones

- Aplicacion de Las 5s en Una Habitacion DesordenadaDocumento2 páginasAplicacion de Las 5s en Una Habitacion Desordenadacarlos martinezAún no hay calificaciones

- Excel Muestreo de TrabajoDocumento10 páginasExcel Muestreo de TrabajoKenneth AlfaroAún no hay calificaciones

- Actividades MultiplesDocumento6 páginasActividades MultiplesginoAún no hay calificaciones

- Informe HAS 200Documento10 páginasInforme HAS 200John AlFonsoAún no hay calificaciones

- Examen Final Ergonomia - Roberto Chinga FloresDocumento5 páginasExamen Final Ergonomia - Roberto Chinga FloresROBERTO CARLOS CHINGA FLORESAún no hay calificaciones

- Guia Ejercicios ProductividadDocumento10 páginasGuia Ejercicios ProductividadromarioAún no hay calificaciones

- Distribucion de Planta Concepto, Objetivos, PrincipiosDocumento9 páginasDistribucion de Planta Concepto, Objetivos, PrincipiosCesar UrgilesAún no hay calificaciones

- 01 - Ejercicios Propuestos - Planeación de La CapacidadDocumento4 páginas01 - Ejercicios Propuestos - Planeación de La CapacidadMelody Laly50% (2)

- Lab 4Documento13 páginasLab 4Patsy08875% (4)

- Semana 5 - Tema 1 - Avance de Informe FINALDocumento10 páginasSemana 5 - Tema 1 - Avance de Informe FINALPamela SuarezAún no hay calificaciones

- Estudio de Metodos (TRABAJO)Documento17 páginasEstudio de Metodos (TRABAJO)sorchacorporationAún no hay calificaciones

- Jidoka y Poka JokeDocumento15 páginasJidoka y Poka JokeQwertyAún no hay calificaciones

- Distribucion de Posición FijaDocumento4 páginasDistribucion de Posición FijaemeAún no hay calificaciones

- Tr2 Final de Adminitración GrupalDocumento9 páginasTr2 Final de Adminitración GrupalValentina Carrion Palacios0% (1)

- Guia de Producto Academico - 2 - MetrologíaDocumento13 páginasGuia de Producto Academico - 2 - MetrologíaYosh VDAún no hay calificaciones

- Diagrama Gantt Proyecto Planta Jabón LíquidoDocumento17 páginasDiagrama Gantt Proyecto Planta Jabón LíquidoJhorman QuinteroAún no hay calificaciones

- Ejercicios de Balance de LineaDocumento3 páginasEjercicios de Balance de LineaKatherin Nayjatsu Rodriguez DiazAún no hay calificaciones

- Evidencia CompletaDocumento33 páginasEvidencia CompletaSharloth MurciaAún no hay calificaciones

- Laboratorio de Diagrama BimanualDocumento9 páginasLaboratorio de Diagrama BimanualjuanAún no hay calificaciones

- Diagrama Analitico de Proceso - DAP ..Mady Muñoz Yela ......Documento1 páginaDiagrama Analitico de Proceso - DAP ..Mady Muñoz Yela ......Yuley Carolina Sanchez DiazAún no hay calificaciones

- Balance de Línea SimpleDocumento33 páginasBalance de Línea SimplePieroJordanoSagasteguiAún no hay calificaciones

- Informe DiagramaDocumento8 páginasInforme DiagramaAbdull RodriguezAún no hay calificaciones

- Indicadores de ProduccionDocumento26 páginasIndicadores de ProduccionluberAún no hay calificaciones

- Material de Lectura para Los Temas de 3.3.3 y 3.3.4 Diagrama Hombre-Máquina y Diagrama de CuadrillasDocumento10 páginasMaterial de Lectura para Los Temas de 3.3.3 y 3.3.4 Diagrama Hombre-Máquina y Diagrama de CuadrillasCarlitos RamosAún no hay calificaciones

- Ejemplo de Diagrama BimanualDocumento4 páginasEjemplo de Diagrama BimanualEdgar MontielAún no hay calificaciones

- Resumen de La Manufactura EsbeltaDocumento4 páginasResumen de La Manufactura EsbeltaRicardo CorderoAún no hay calificaciones

- Diagrama Hombre MaquinaDocumento14 páginasDiagrama Hombre MaquinacandelaAún no hay calificaciones

- Plan - Agregado - de - Producción - Método - de - Nivelación Con Horas ExtrasDocumento5 páginasPlan - Agregado - de - Producción - Método - de - Nivelación Con Horas ExtrasWilson marrugo hernandezAún no hay calificaciones

- Tabla de Origen - DestinoDocumento7 páginasTabla de Origen - DestinoAlexis Contreras MarinoAún no hay calificaciones

- Guia de Diagrama de Flujo de ProcesoDocumento9 páginasGuia de Diagrama de Flujo de ProcesoGerardo Cardona MoralesAún no hay calificaciones

- Diagrama de Flujo de Proceso - 2016Documento9 páginasDiagrama de Flujo de Proceso - 2016Jenny Doñan100% (1)

- Caso Air CoolDocumento9 páginasCaso Air CoolFrancisco ColoradoAún no hay calificaciones

- C02-Rs-01-Uiedm - Gui01 Guia de Importaciones de Medicamentos Cosmeticoshigienicos Productos Quimicos e Insumos Medicos Ciex-DnmDocumento21 páginasC02-Rs-01-Uiedm - Gui01 Guia de Importaciones de Medicamentos Cosmeticoshigienicos Productos Quimicos e Insumos Medicos Ciex-DnmFrancisco ColoradoAún no hay calificaciones

- Analsiis Financiero Comparativo de Dos Empresas Del Sector AlimenticioDocumento40 páginasAnalsiis Financiero Comparativo de Dos Empresas Del Sector AlimenticioFrancisco ColoradoAún no hay calificaciones

- Bibliografia Medio Ambiente y Seguridad AmbientalDocumento2 páginasBibliografia Medio Ambiente y Seguridad AmbientalFrancisco ColoradoAún no hay calificaciones

- Generación de Energía EléctricaDocumento15 páginasGeneración de Energía EléctricaFrancisco Colorado100% (1)

- Diagrama BimanualDocumento7 páginasDiagrama BimanualFrancisco ColoradoAún no hay calificaciones

- Analisis de Datos Planta PilotoDocumento70 páginasAnalisis de Datos Planta PilotoFrancisco ColoradoAún no hay calificaciones

- Planificación de La Producción - Etapa IDocumento19 páginasPlanificación de La Producción - Etapa IFrancisco ColoradoAún no hay calificaciones

- Manual Del Sistema ContableDocumento12 páginasManual Del Sistema ContableFrancisco ColoradoAún no hay calificaciones

- Medios de FabricaciónDocumento4 páginasMedios de FabricaciónFrancisco ColoradoAún no hay calificaciones

- Dobladora de Lamina Hidraulica NewtonDocumento2 páginasDobladora de Lamina Hidraulica NewtonFrancisco ColoradoAún no hay calificaciones

- Manual de Politicas y Normas para La Unidad Bibliotecaria ParacentralDocumento31 páginasManual de Politicas y Normas para La Unidad Bibliotecaria ParacentralFrancisco ColoradoAún no hay calificaciones

- Fep 2018 Hortalizas G12 Etapa Mercado PDFDocumento386 páginasFep 2018 Hortalizas G12 Etapa Mercado PDFFrancisco ColoradoAún no hay calificaciones

- Origen de La Responsabilidad Social EmpresarialDocumento11 páginasOrigen de La Responsabilidad Social EmpresarialFrancisco Colorado100% (1)

- Diagnóstico CDS PDFDocumento72 páginasDiagnóstico CDS PDFFrancisco ColoradoAún no hay calificaciones

- Evaluacion Fiinanciera FinalDocumento5 páginasEvaluacion Fiinanciera FinalFrancisco ColoradoAún no hay calificaciones

- Diagnóstico CDS PDFDocumento72 páginasDiagnóstico CDS PDFFrancisco ColoradoAún no hay calificaciones

- Integrada Final Molinos PDFDocumento854 páginasIntegrada Final Molinos PDFFrancisco ColoradoAún no hay calificaciones

- ETAPA TECNICA EDITANDO (Recuperado Automáticamente)Documento71 páginasETAPA TECNICA EDITANDO (Recuperado Automáticamente)Francisco ColoradoAún no hay calificaciones

- Listado de Proveedores 2012Documento44 páginasListado de Proveedores 2012Francisco ColoradoAún no hay calificaciones

- Fep 2018 Hortalizas G12 Etapa Mercado PDFDocumento386 páginasFep 2018 Hortalizas G12 Etapa Mercado PDFFrancisco ColoradoAún no hay calificaciones

- Estudio de MercadoDocumento246 páginasEstudio de MercadoFrancisco Colorado100% (1)

- Etapa 1 MercaDocumento45 páginasEtapa 1 MercaFrancisco ColoradoAún no hay calificaciones

- Manual Produccion Mas LimpiaDocumento48 páginasManual Produccion Mas LimpiaLeandro Ariel Aguirre SuarezAún no hay calificaciones

- Copia-de-FE-B.3.2.3-MG-01-10 - A10 - REPORTE-2-F.S ESTABLECIMIENTO N°1Documento7 páginasCopia-de-FE-B.3.2.3-MG-01-10 - A10 - REPORTE-2-F.S ESTABLECIMIENTO N°1Javier CruzAún no hay calificaciones

- Excepcion de Improcedencia de Accion - IcomenaDocumento10 páginasExcepcion de Improcedencia de Accion - IcomenawilliamAún no hay calificaciones

- 50 Años de Historia Argentina 1925-1975 El Laberinto de La FrustaciónDocumento38 páginas50 Años de Historia Argentina 1925-1975 El Laberinto de La FrustaciónCes JiménezAún no hay calificaciones

- Revision de Los Papeles de TrabajoDocumento13 páginasRevision de Los Papeles de TrabajoNoemi Rosas50% (2)

- HAL FOSTER, Después Del Cubo BlancoDocumento5 páginasHAL FOSTER, Después Del Cubo BlancoYohana PedrozoAún no hay calificaciones

- Lectura 6. Contrato de Agencia - Zavala RodriguezDocumento8 páginasLectura 6. Contrato de Agencia - Zavala RodriguezPau MarAún no hay calificaciones

- De Los Jeroglíficos Al AlfabetoDocumento4 páginasDe Los Jeroglíficos Al AlfabetoMartín LexequíasAún no hay calificaciones

- Tarjetas Día de La MujerDocumento1 páginaTarjetas Día de La MujerJUAN CARLOS MALAVER SALCEDOAún no hay calificaciones

- Papá y Mamá Se SeparanDocumento1 páginaPapá y Mamá Se SeparaninesvictoriaAún no hay calificaciones

- Patrón StateDocumento3 páginasPatrón StateAgustin BerAún no hay calificaciones

- Formato de Solicitud de Referencias LaboralesDocumento2 páginasFormato de Solicitud de Referencias LaboralesEylin Villatoro74% (38)

- 3 Aplicacion Del SG-SSTDocumento39 páginas3 Aplicacion Del SG-SSTVicky Jhoana Ramos CardonaAún no hay calificaciones

- Unidad VII - Fundamentos Filosóficos e Históricos de La EducaciónDocumento4 páginasUnidad VII - Fundamentos Filosóficos e Históricos de La EducaciónDjerico DumayAún no hay calificaciones

- Cronología FreudDocumento1 páginaCronología FreudhotmailrAún no hay calificaciones

- Influencias Del Pop Art en El Diseño Natalia ArenaDocumento30 páginasInfluencias Del Pop Art en El Diseño Natalia ArenaFher MJAún no hay calificaciones

- Análisis Jurídico Del Artículo 58 de La Ley Orgánica Del TrabajoDocumento2 páginasAnálisis Jurídico Del Artículo 58 de La Ley Orgánica Del TrabajoJRBurgosVillasmil100% (2)

- Acerca de Los Paradigmas Cosmo-EpocalesDocumento20 páginasAcerca de Los Paradigmas Cosmo-EpocalesRocio GutierrezAún no hay calificaciones

- 524 Duarte EeDocumento20 páginas524 Duarte EeDulceNavarro100% (1)

- Ejemplo de TecnicismosDocumento5 páginasEjemplo de TecnicismosCy RaAún no hay calificaciones

- Examen Final - Semana 8 - Inv - Segundo Bloque-Introduccion Al Derecho - (Grupo1)Documento11 páginasExamen Final - Semana 8 - Inv - Segundo Bloque-Introduccion Al Derecho - (Grupo1)ximena_dominguez_10100% (1)

- Grado 6 Segundo PeriodoDocumento9 páginasGrado 6 Segundo PeriodonelcyAún no hay calificaciones

- Ensayo de Pelicula Entre La Razón y La Locura.Documento6 páginasEnsayo de Pelicula Entre La Razón y La Locura.pablomarca1707Aún no hay calificaciones

- 4ºjugando Con La GramaticaDocumento67 páginas4ºjugando Con La GramaticaJosé Luis Hurtado Guivar100% (1)

- Reptiles de Chile Donoso-Barros 1966Documento605 páginasReptiles de Chile Donoso-Barros 1966Helen Diaz-Paez100% (8)

- Derecho Civil 3 Silabo 5Documento5 páginasDerecho Civil 3 Silabo 5Benjamín GuzmánAún no hay calificaciones

- El Cuerpo Humano Parte 2Documento39 páginasEl Cuerpo Humano Parte 2Alex GutiAún no hay calificaciones

- Cuadro Comparativo Balanza Comercial de La RegionDocumento8 páginasCuadro Comparativo Balanza Comercial de La RegionWilf MorenoAún no hay calificaciones

- El Principio de Las Activaciones ProfeticasDocumento10 páginasEl Principio de Las Activaciones Profeticaszayd ricardo salek jimenezAún no hay calificaciones

- Ácido Carboxílicos EscalanteDocumento31 páginasÁcido Carboxílicos EscalanteBluenoxyp666Aún no hay calificaciones

- Concesiones Mineras PDFDocumento13 páginasConcesiones Mineras PDFtiare100% (1)