Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Enfoques Analisis de Operacion

Cargado por

alcaro_16Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Enfoques Analisis de Operacion

Cargado por

alcaro_16Copyright:

Formatos disponibles

3.2.

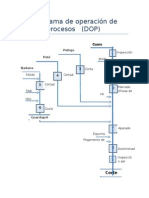

ENFOQUES PARA EL ANLISIS DE LA OPERACIN

LOS DIEZ ENFOQUES PRINCIPALES: * FINALIDAD DE LA OPERACIN * TOLERANCIA Y ESPECIFICACIONES * PREPARACIN Y HERRAMENTAL * CONDICIONES DE TRABAJO * PROCESO DE MANUFACTURA * DISTRIBUCIN DEL EQUIPO EN PLANTA * PRINCIPIOS DE LA ECONOMA EN MOVIMIENTO * MATERIALES * DISEO DE LA PIEZA * MANEJO DE MATERIAL * FINALIDAD DE LA OPERACIN * ELIMINAR OPERACIONES INNECESARIAS

LAS OPERACIONES INNECESARIAS GENERALMENTE SON RESULTADO DE: * PLANEACIN INAPROPIADA DEL TRABAJO * EJECUCIN INAPROPIADA DE UNA OPERACIN PREVIA * INTRODUCIR UNA OPERACIN PARA FACILITAR OTRA QUE LE SIGUE

CAMBIOS EN EL DISEO PERO NO EN EL PROCESO * DISTRIBUCIN DEL EQUIPO EN PLANTA: * REEMPLAZAR EL EQUIPO OBSOLETO * CAMBIOS EN METODOS DE PRODUCCION * PLANEAR UNA NUEVA PLANTA Y MUCHAS DE ESTAS ACCIONES SON NECESARIAS CUANDO SE ANALIZA ANALISIS DE LA OPERACION CON VISTAS A SU MEJORAMIENTO. AYUDA A INTERDEPARTAMENTAL EN EL DISEO DE LAYOUT En el rea productiva de la empresa es donde se emplea continuamente la creatividad para mejorar los mtodos existentes logrando al mismo tiempo una reduccin de tiempos de fabricacin.

Hay ocasiones en que se requiere realizar un estudio de mtodos para perfeccionar un mtodo de operacin existente. Para este caso puede seguirse el siguiente procedimiento propuesto por La Wtinghouse Elctric Corporation: 1. Hacer una exploracin preliminar. 2. Determinar el grado o intensidad justificable del anlisis. 3. Elaborar diagramas de procesos. 4. Investigar los enfoques necesarios para el anlisis de operaciones. 5. Realizar un estudio de movimientos cuando se justifique. 6. Comparar el mtodo en uso con el nuevo mtodo. 7. Presentar el nuevo mtodo. 8. Verificar la implantacin de ste. 9. Corregir los tiempos. 10. Seguir la operacin del nuevo mtodo. A) Desarrollo de un anlisis de trabajo. Se realiza un anlisis una vez implantado el mtodo para asegurar que el operador u operadores estn adecuadamente capacitados, seleccionados y estimulado. B) Establecimiento de estndares de tiempo. Establecer un tiempo estndar justo y equitativo para el mtodo implantado. C) Seguimiento del mtodo. Se debe realizar una revisin peridica del mtodo implantado para determinar si la productividad se est cumpliendo, si los costos fueron proyectados correctamente y se pueden hacer mejoras posteriores. Productividad. Es el grado de rendimiento con que se emplean los recursos disponibles para alcanzar objetivos predeterminados.

FACTORES DE LA PRODUCTIVIDAD

Tericamente existen tres formas de aumentar los ndices de productividad: a) Aumentando el Producto y manteniendo el mismo Insumo. (Ms con lo mismo) b) Reduciendo el Insumo y manteniendo el mismo Producto. (Lo mismo con menos) c) Aumentando el Producto y reduciendo el Insumo simultnea y proporcionalmente. (Ms con menos) Algunos parmetros que afectan la productividad: Mano de obra Materiales Mtodos Mquinas Medio ambiente Manufactura Contemporneos Frederick Taylor: Se le considera como el padre del Estudio de Tiempos.

3.2 LOS 10 ENFOQUES PRIMARIOS DEL ANLISIS DE LA OPERACIN 1. Finalidad de la operacin. Una regla primordial a observar es tratar de eliminar o combinar una operacin antes de mejorarla. Las operaciones innecesarias son frecuentemente resultado de una planeacin inapropiada en el momento de iniciar el trabajo. Estas pueden originarse por la ejecucin inapropiada de una operacin previa o cuando se introduce una operacin para facilitar otra que la sigue. 2. Diseo de la pieza. Los diseos no son permanentes Y pueden cambiarse y si resulta un mejoramiento y la importancia del trabajo es significativa, entonces se debe realizar el cambio. Algunas indicaciones para diseos de costo menor: Reducir el nmero de partes, simplificando el diseo. Reducir el nmero de operaciones y la magnitud de los recorridos en la fabricacin uniendo mejor las partes y haciendo ms fciles el acabado a mquina y el ensamble. Utilizar mejor material. Liberalizar las tolerancias y confiar en la exactitud de las operaciones clave2 en vez de series de lmites estrechos. La simplificacin del diseo se puede aplicar tanto a un proceso como a un producto. Los siguientes criterios se aplican al desarrollo de formas: Mantener la simplicidad en el diseo de la forma, conservando la cantidad necesaria de informacin de entrada (escritura a mano, mecanografa, procesador de palabras) en un mnimo. Dejar espacios amplios para cada elemento de la informacin, permitiendo el uso de diferentes mtodos de entrada. Ordenar en un patrn lgico la informacin de entrada. Codificar la forma en colores para facilitar su distribucin u encauzamiento. Dejar mrgenes adecuados para facilitar la aplicacin de medios de archivos usuales. Reducir las formas para terminales de computadoras, a una sola pgina. 3. Tolerancias y especificaciones Es comn que este punto se considere al revisar el diseo. Sin embargo, generalmente esto no es adecuado y conviene considerar el asunto de las tolerancias especificaciones independientemente de los otros enfoques en al anlisis de la operacin. Actualmente la representacin geomtrica de dimensionamiento y fijacin de tolerancias es un lenguaje grafo tcnico es ampliamente utilizado en las industrias manufactureras y organismos gubernamentales, como un medio para especificar la configuracin geomtrica o forma de una pieza en un dibujo en ingeniera, Esta tcnica tambin proporciona informacin acerca de cmo debe inspeccionarse dicha parte a fin de asegurar el propsito del diseo.

Por consiguiente, las tolerancias geomtricas proporcionan la tolerancia de las 11 caractersticas geomtricas bsicas: rectitud, planicie, perpendicularidad, angularidad, redondez, cillindricidad, perfil, paralelismo, concentricidad, orientacin localizadora y posicin real. Es importante sealar que los diseadores tienen una tendencia natural a establecer especificaciones ms rigurosas de lo necesario cuando desarrollan un producto. Generalmente se hace por dos razones (1) una falta de comprensin de los elementos de costo y (2) la creencia de que es necesario especificar tolerancias y especificaciones ms estrechas de lo realmente es necesario para hacer que los departamentos de fabricacin se apeguen al intervalo de tolerancias requerido. Mediante la investigacin de tolerancias y especificaciones y la implantacin de medidas correctivas en casos necesarios, se reducen los costos de inspeccin, se disminuye al mnimo el desperdicio, se abaten los costos de reparaciones y se mantiene una alta calidad. 4. Material Se deben tener en mente seis consideraciones relativas a los materiales directos e indirectos utilizados en un proceso: Buscar un material menos costoso Encontrar materiales ms fciles de procesar Emplear materiales en forma ms econmica Utilizar materiales de desecho Usar ms econmicamente los suministros y herramientas Estandarizar los materiales Buscar el mejor proveedor desde el punto de vista del precio y surtido disponible . 5. Procesos de manufactura Para el mejoramiento de los procesos de manufactura hay que efectuar una investigacin de cuatro aspectos: Al cambio de una operacin, considerar los posibles efectos sobre otras operaciones. Mecanizacin de las operaciones manuales. Utilizacin de mejores mquinas y herramientas en las operaciones mecnicas. Operacin ms eficiente de los dispositivos e instalaciones mecnicas. 6. Preparacin y herramental. El elemento ms importante a considerar en todos los tipos de herramienta y preparacin es el econmico. La cantidad de herramental ms ventajosa depende de: La cantidad de piezas a producir La posibilidad de repeticin del pedido La mano de obra que se requiere Las condiciones de entrega El capital necesario.

7. Condiciones de trabajo Est comprobado que establecimientos que mantienen buenas condiciones de trabajo sobrepasan en produccin a los que carecen de ellas. Por lo que hay un beneficio econmico que se obtiene de la inversin en mantener buenas condiciones de trabajo. Algunas consideraciones para lograr mejores condiciones de trabajo: Mejoramiento del alumbrado Control de la temperatura Ventilacin adecuada Control del ruido Promocin del orden, la limpieza y el cuidado de los locales. Eliminacin de elementos irritantes y nocivos como polvo, humo, vapores, gases y nieblas Proteccin en los puntos de peligro como sitios de corte y de transmisin de movimiento Dotacin del equipo necesario de proteccin personal Organizar y hacer cumplir un programa adecuado de primeros auxilios. 8. Manejo de materiales Las consideraciones a tomar en cuenta aqu son: tiempo, lugar, cantidad y espacio. Primero, el manejo de materiales debe asegurar que las partes, materia prima, material en proceso, productos terminados y suministros se desplacen peridicamente de lugar a lugar. Segundo, como cada operacin del proceso requiere materiales y suministros a tiempo en un punto en particular, el eficaz manejo de los materiales asegura que ningn proceso de produccin o usuario ser afectado por la llegada oportuna del material no demasiado anticipada o muy tarda. Tercero, El manejo de materiales debe asegurar que el personal entregue el material en el lugar correcto. Cuarto, el manejo de materiales debe asegurar que los materiales sean entregados en cada lugar sin ningn dao en la cantidad correcta y Quinto, el manejo de materiales debe considerar el espacio para almacenamiento, tanto temporal como potencial. 9. Distribucin del equipo en planta El objetivo principal de la distribucin efectiva del equipo en la planta es desarrollar un sistema de produccin que permita la fabricacin del nmero de productos deseado, con la calidad tambin deseada y al menor costo posible. Bsicamente se tiene dos tipos de distribuciones de planta: en lnea recta o por producto y el funcional o por proceso. Sin importar el tipo de distribucin, se deben en cuenta las siguientes consideraciones: Produccin en serie: el material que se acumule al lado de una estacin de trabajo, debe estar en condiciones de entrar a la siguiente operacin. Produccin diversificada: Se debe permitir traslados cortos, el material debe estar al alcance del operario. El operario debe tener fcil acceso visual a las estaciones de trabajo, principalmente en las secciones que requieren control. Diseo de la estacin, el operario debe poder cambiar de posicin regularmente. Operaciones en mquinas mltiples: El equipo se debe agrupar alrededor del operario.

Almacenamiento eficiente de productos: Se deben tener el almacenamiento de forma que se aminoren la bsqueda y el doble manejo. Mayor eficiencia del obrero: Los sitios de servicios deben estar cerca de las reas de produccin. En las oficinas, se debe tener una separacin entre empleados de al menos 1.5 m. 10. Principios de la economa de movimientos S, al hacer algunas de las siguientes preguntas la respuesta fuera, no, se tendr una oportunidad de mejoramiento. Ambas manos trabajan simultneamente y en direcciones simtricas u opuestas? Cada mano efecta los menos movimientos posibles? Est organizado el sitio de trabajo para evitar las distancias a alcanzar excesivas? Se usan las dos manos efectivamente y no como medios para sostener?

EDITH MARTINEZ RANGEL

También podría gustarte

- Capitulo 2 PDFDocumento57 páginasCapitulo 2 PDFOlivaAún no hay calificaciones

- Caso Practico 6.4 BellaDocumento18 páginasCaso Practico 6.4 BellaSofía ZamoraAún no hay calificaciones

- Cap 2 2Documento7 páginasCap 2 2Gerardo ReyesAún no hay calificaciones

- Gestion Presupuestaria Taller 1Documento19 páginasGestion Presupuestaria Taller 1miriam carolina collado venegasAún no hay calificaciones

- Estilos de LiderazgoDocumento3 páginasEstilos de LiderazgoBrayan Alexsandro Tavara OrbeAún no hay calificaciones

- Capitulo 1 GrooverDocumento40 páginasCapitulo 1 GroovermanuAún no hay calificaciones

- Distribución oficinas optima áreasDocumento5 páginasDistribución oficinas optima áreasMauro Fernando Ortiz PumaAún no hay calificaciones

- Sesión 3 - Diagramas de Multiple ActividadDocumento31 páginasSesión 3 - Diagramas de Multiple ActividadSSOMA1 SSOMA2023Aún no hay calificaciones

- Contabilidad de Costos. CAPÍTULO 12Documento15 páginasContabilidad de Costos. CAPÍTULO 12Vale MilAún no hay calificaciones

- Ejercicios Modelacion MatematicaDocumento39 páginasEjercicios Modelacion MatematicaFelipe Guajardo ÁlvarezAún no hay calificaciones

- Ejercicio 3Documento11 páginasEjercicio 3Jaime Santisteban BancesAún no hay calificaciones

- AhpDocumento7 páginasAhpAndres ViverosAún no hay calificaciones

- Estudio de métodos y tiempos estándarDocumento27 páginasEstudio de métodos y tiempos estándarRE HMAún no hay calificaciones

- 2 Probl. Prop. Cap. 3Documento17 páginas2 Probl. Prop. Cap. 3VICTOR ANDRES CCAHUANA CUTIPAAún no hay calificaciones

- Solucionario Ing EcoDocumento2 páginasSolucionario Ing EcoEliecer GutierrezAún no hay calificaciones

- ALESCADocumento5 páginasALESCAHanni xalitzi Ortiz maldonadoAún no hay calificaciones

- Identificación de desperdicios y aplicación de herramientas Lean en línea de producción de sillasDocumento5 páginasIdentificación de desperdicios y aplicación de herramientas Lean en línea de producción de sillasEduardo EchavarriaAún no hay calificaciones

- Lab 1 Manu 2 MinrtisDocumento7 páginasLab 1 Manu 2 MinrtisGloria ChirinosAún no hay calificaciones

- Ejercicios Practico Sistema Ergonomia Clase 4 1p2021Documento3 páginasEjercicios Practico Sistema Ergonomia Clase 4 1p2021Fredys Manfioli castañoAún no hay calificaciones

- Presupuesto Maestro para Mecatronicos-1Documento18 páginasPresupuesto Maestro para Mecatronicos-1Luis AlvaradoAún no hay calificaciones

- EET S10.s1 - Balance de LineaDocumento31 páginasEET S10.s1 - Balance de LineaMaribel Tello100% (1)

- Importancia Del Estudio Del Tiempo y Medicion Del TrabajoDocumento8 páginasImportancia Del Estudio Del Tiempo y Medicion Del Trabajotom jamesAún no hay calificaciones

- Empresa minera líder en zinc y plomoDocumento6 páginasEmpresa minera líder en zinc y plomoXiomara Yolanda Cano DelgadilloAún no hay calificaciones

- Silabo Abet Lem Acredit. 2021-1 Ge701 Semanal CompDocumento4 páginasSilabo Abet Lem Acredit. 2021-1 Ge701 Semanal CompPaolo Chavez CernaAún no hay calificaciones

- Ejercicio CraftDocumento17 páginasEjercicio CraftCarlos Javier MeroAún no hay calificaciones

- Tema2Blanca Segmentacion de CostosDocumento17 páginasTema2Blanca Segmentacion de CostosEduardo Perez TrinidadAún no hay calificaciones

- Ejercicio 2Documento1 páginaEjercicio 2Angelica BonillaAún no hay calificaciones

- Taller Diagrama HombreDocumento2 páginasTaller Diagrama HombreJo ZMAún no hay calificaciones

- Actividad #11 - Prueba de Hipótesis para La MediaDocumento2 páginasActividad #11 - Prueba de Hipótesis para La MediaJose Purizaca0% (2)

- Ejercicios de Diagrama Hombre MaquinaDocumento1 páginaEjercicios de Diagrama Hombre MaquinaJean Carlos Santisteban CapuñayAún no hay calificaciones

- ANÁLISIS DE MODOS DE FALLO Y SUS EFECTOS (AMFEDocumento5 páginasANÁLISIS DE MODOS DE FALLO Y SUS EFECTOS (AMFEJulian GonzalezAún no hay calificaciones

- Otros Metodos y Casos de Balanceo de Linea 2020-IiDocumento39 páginasOtros Metodos y Casos de Balanceo de Linea 2020-Ii01-II-HU-JHON RICHARD HUAYNALAYA SOLANOAún no hay calificaciones

- Guia 3-LA-FM-007 Practica Histogramas y Graficos de DispersiónDocumento10 páginasGuia 3-LA-FM-007 Practica Histogramas y Graficos de DispersiónCamila0% (1)

- Ejercicios PR3Documento3 páginasEjercicios PR3Edwin OsorioAún no hay calificaciones

- Guia Ejercicios - Unidad VDocumento7 páginasGuia Ejercicios - Unidad VVictorAún no hay calificaciones

- Proyecto CostosDocumento60 páginasProyecto CostosMARIA TATIANA MAZO GUERRAAún no hay calificaciones

- Ing. de Metodos: D.O.P, D.A.P y Diagrama Hombre - Maquina y Distribucion de PlantaDocumento9 páginasIng. de Metodos: D.O.P, D.A.P y Diagrama Hombre - Maquina y Distribucion de PlantaMiguel CB100% (1)

- Simplex Maximización: 4 problemas resueltos con Método SimplexDocumento5 páginasSimplex Maximización: 4 problemas resueltos con Método SimplexHaking intAún no hay calificaciones

- Exámen Final Legislación EmpresarialDocumento1 páginaExámen Final Legislación EmpresarialMark ThomasAún no hay calificaciones

- Anexo X Análisis de Tiempos ProductivosDocumento5 páginasAnexo X Análisis de Tiempos ProductivosKAREN ALEXANDRA PASTOR RODRIGUEZAún no hay calificaciones

- Juan Jesús Díaz Mesta AL02856221 Simulación de Eventos Discretos María Patricia González AdameDocumento4 páginasJuan Jesús Díaz Mesta AL02856221 Simulación de Eventos Discretos María Patricia González AdameJuan Jesus Diaz MestaAún no hay calificaciones

- Guia 2 de Ejercicios Tema 4 18052020Documento2 páginasGuia 2 de Ejercicios Tema 4 18052020Delguis DelguisAún no hay calificaciones

- Teoría de Restricciones y análisis de casoDocumento43 páginasTeoría de Restricciones y análisis de casoedwin montes67Aún no hay calificaciones

- Laboratorio de Diagrama de Dispersion PDFDocumento7 páginasLaboratorio de Diagrama de Dispersion PDFAdalberto Talaigua TilbeAún no hay calificaciones

- Guia9-Diagrama BIMANUALDocumento8 páginasGuia9-Diagrama BIMANUALGonzalo Lozada RossiAún no hay calificaciones

- Balanceo de Lineas 2Documento13 páginasBalanceo de Lineas 2Jesus DamianAún no hay calificaciones

- Sesion 14Documento51 páginasSesion 14Luis Alfredo Poemape Chanduvi100% (1)

- Practica Costos Produccion IDocumento6 páginasPractica Costos Produccion IHillary RedondoAún no hay calificaciones

- UNI: Examen parcial de Ingeniería de Métodos cubre diseño de línea de producción BMX y asignación de oficinasDocumento2 páginasUNI: Examen parcial de Ingeniería de Métodos cubre diseño de línea de producción BMX y asignación de oficinasmiltonAún no hay calificaciones

- Ejercicios Balanceo de LineasDocumento14 páginasEjercicios Balanceo de LineasBRENDA JOHANNA ALVAREZ TRUJILLOAún no hay calificaciones

- T0.0 - IM II - USMP - Balance de Líneas de Fabricación - Producción MúltipleDocumento37 páginasT0.0 - IM II - USMP - Balance de Líneas de Fabricación - Producción MúltipleMara Torres0% (1)

- S02 Formulacion v28032015Documento39 páginasS02 Formulacion v28032015Cesar Antonio Fernandez Lostaunau100% (1)

- Pract 2 Excel Avanzado Uni Diego GomezDocumento8 páginasPract 2 Excel Avanzado Uni Diego GomezDiego Andres Gomez OlivoAún no hay calificaciones

- Deber 1. LocalizaciónDocumento7 páginasDeber 1. Localizaciónkevin araujoAún no hay calificaciones

- Diagramas de FlujoDocumento5 páginasDiagramas de FlujoHERMAN REINAAún no hay calificaciones

- Practica Analisis PQDocumento6 páginasPractica Analisis PQNano Palacios CortoAún no hay calificaciones

- Fases de Implementacion de La PMLDocumento7 páginasFases de Implementacion de La PMLAngelica Gomez CampoAún no hay calificaciones

- Concepto de Analisis de OperaciónDocumento6 páginasConcepto de Analisis de OperaciónMiguel BurgosAún no hay calificaciones

- Análisis de operaciones para mejorar productividad y reducir costosDocumento10 páginasAnálisis de operaciones para mejorar productividad y reducir costosJohana AlcarazAún no hay calificaciones

- Presupuesto y programación de obras. Conceptos básicosDe EverandPresupuesto y programación de obras. Conceptos básicosCalificación: 4.5 de 5 estrellas4.5/5 (20)

- SMARTCTLDocumento4 páginasSMARTCTLalcaro_16Aún no hay calificaciones

- Seguridad PC Desde Cero PDFDocumento196 páginasSeguridad PC Desde Cero PDFChristian Chavez Pereyra100% (1)

- Módulo 3 - Cajas ÓpticasDocumento20 páginasMódulo 3 - Cajas ÓpticasEric Oswaldo ZuritaAún no hay calificaciones

- Ingenieria de SoftwareDocumento8 páginasIngenieria de SoftwareMarco PérezAún no hay calificaciones

- TI Pymes MéxicoDocumento17 páginasTI Pymes Méxicoalcaro_16Aún no hay calificaciones

- ABC de La Electronica SterenDocumento118 páginasABC de La Electronica SterenSaya Maurys100% (8)

- Ingenieria de SoftwareDocumento8 páginasIngenieria de SoftwareMarco PérezAún no hay calificaciones

- Transformación ERE a modelo relacionalDocumento47 páginasTransformación ERE a modelo relacionalJose CastroAún no hay calificaciones

- Ingenieria de SoftwareDocumento8 páginasIngenieria de SoftwareMarco PérezAún no hay calificaciones

- Manual Curso (Cobre Fiel Amigo de La Comunicación)Documento46 páginasManual Curso (Cobre Fiel Amigo de La Comunicación)alcaro_16Aún no hay calificaciones

- TI Pymes MéxicoDocumento17 páginasTI Pymes Méxicoalcaro_16Aún no hay calificaciones

- Redes Inalambricas en Paises en Desarrollo Tercera EdicionDocumento413 páginasRedes Inalambricas en Paises en Desarrollo Tercera Ediciongsilva2050Aún no hay calificaciones

- Módulo 5 - Equipos de Medidas ÓpticasDocumento19 páginasMódulo 5 - Equipos de Medidas ÓpticasAbner quisiyupanqui machacaAún no hay calificaciones

- Módulo 1 - Generalidades de Fibra ÓpticaDocumento20 páginasMódulo 1 - Generalidades de Fibra ÓpticaAnonymous oPInocXAún no hay calificaciones

- Introducción A La Ingeniería Telemática - UTFSM - 2008Documento35 páginasIntroducción A La Ingeniería Telemática - UTFSM - 2008ixcanetAún no hay calificaciones

- Ingenieria y Sociedad PDFDocumento224 páginasIngenieria y Sociedad PDFalcaro_16Aún no hay calificaciones

- Bd1-4-Pasaje Mer MRDocumento20 páginasBd1-4-Pasaje Mer MRMartin Cedres SilvaAún no hay calificaciones

- 012.1-Aspectos Avanzados en Seguridad en Redes Modulos PDFDocumento292 páginas012.1-Aspectos Avanzados en Seguridad en Redes Modulos PDFbironAún no hay calificaciones

- Metodología para El Análisis y Diseño de Redes - Itil PDFDocumento91 páginasMetodología para El Análisis y Diseño de Redes - Itil PDFdfjar100% (2)

- Implementar QoSDocumento21 páginasImplementar QoSWilson Minchala BAún no hay calificaciones

- Exploration Routing Chapter 2Documento43 páginasExploration Routing Chapter 2Luis AldanaAún no hay calificaciones

- La Biblia de Mysql-Anaya Multimedia PDFDocumento841 páginasLa Biblia de Mysql-Anaya Multimedia PDFteacherliz100% (2)

- Algoritmo de AgrupamientoDocumento3 páginasAlgoritmo de Agrupamientoalcaro_16Aún no hay calificaciones

- TI Pymes MéxicoDocumento17 páginasTI Pymes Méxicoalcaro_16Aún no hay calificaciones

- Ingenieria de SoftwareDocumento8 páginasIngenieria de SoftwareMarco PérezAún no hay calificaciones

- Laboratorio 5 ControldetraficoDocumento26 páginasLaboratorio 5 Controldetraficoalcaro_16Aún no hay calificaciones

- Cableado EstructuradoDocumento91 páginasCableado EstructuradoSandra LineroAún no hay calificaciones

- PDF ConexionabasesdedatosDocumento56 páginasPDF Conexionabasesdedatoseduardo_manjarrezAún no hay calificaciones

- LinuxDocumento0 páginasLinuxRolando IbañezAún no hay calificaciones

- Teoría Sobre FirewallsDocumento21 páginasTeoría Sobre Firewallsthmoore20066799Aún no hay calificaciones