Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Tesis Aceite Limon

Cargado por

Anonymous XIIv9HZDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Tesis Aceite Limon

Cargado por

Anonymous XIIv9HZCopyright:

Formatos disponibles

UNIVERSIDAD NACIONAL DE PIURA

FACULTAD DE INGENIERA DE MINAS

ESCUELA PROFESIONAL DE INGENIERA

QUMICA

MODELAMIENTO PARA LA

SIMULACIN Y CONTROL DINMICO

DEL PROCESO DE ARRASTRE CON

VAPOR DEL ACEITE ESENCIAL DE

LIMN.

TESIS

PARA OPTAR EL TTULO DE:

INGENIERO QUMICO

PEDRO MANUEL RIVERA CALLE

PIURA PER

2007

MODELAMIENTO PARA LA SIMULACIN Y CONTROL DINMICO

DEL PROCESO DE ARRASTRE CON VAPOR DEL ACEITE ESENCIAL

DE LIMN

TESIS

PRESENTADO A LA FACULTAD DE INGENIERA DE MINAS

ESCUELA PROFESIONAL DE INGENIERA QUMICA

PARA OPTAR EL TTULO DE:

INGENIERO QUMICO

Br. PEDRO MANUEL RIVERA CALLE Ejecutor

ING. GUIDO TICONA OLARTE Asesor

ING. EDUARDO SALAZAR CASTILLO Co Asesor

MODELAMIENTO PARA LA SIMULACIN Y CONTROL DINMICO

DEL PROCESO DE ARRASTRE CON VAPOR DEL ACEITE ESENCIAL

DE LIMN

TESIS

PRESENTADO A LA FACULTAD DE ING. MINAS

ESCUELA PROFESIONAL DE INGENIERIA QUMICA

PARA OPTAR EL TTULO DE:

INGENIERO QUMICO

JURADO DE TESIS

ING. BRUNO CHUNGA PURIZACA Presidente

ING. ARTURO MENDOZA CRESPO Secretario

ING. RAL IZQUIERDO GONZALEZ Vocal

RESUMEN

Se desarrolla un modelo matemtico de una evaporador , para el sistema

de comportamiento no ideal de arrastre con vapor del aceite esencial de limn y

simularlo , para ello se ha realizado un programa en visual Basic teniendo como

fuente de ingreso y salida de datos al Microsoft Excel.

El control del sistema se realizo sobre la temperatura del proceso

actuando sobre el flujo de vapor inyectado para producir el arrastre. Que es la

fuente de calor necesaria para producir dicho fenmeno.

El arrastre de vapor aplicado para la recuperacin de AEL es una

operacin unitaria por lotes y para desarrollar el sistema de ecuaciones

diferenciales se utiliza el mtodo de Euler.

El programa reporta los datos mediante tablas y las grficas de las

curvas de temperatura del sistema, presin de vapor ,masa acumulada ,salida ,

nivel de liquido , calor suministrado, y la recuperacin en cualquier instante en

funcin del tiempo del operacin .

En el programa de control nos muestra el comportamiento del sistema

frente a las perturbaciones producidas por causa de mover la temperatura set

point (punto de control) y las graficas de los fenmenos internos producidos, y

nos permite comparas parmetros de los contralores PID.

INTRODUCCIN

En el Per el proceso ms usado para la obtencin del aceite esencial de

limn es la operacin unitaria de destilacin por arrastre con vapor, para

recuperar el aceite esencial contenido en el jugo o miscela.

Durante la destilacin del aceite esencial de limn destila una cantidad de

agua de la solucin, arrastrados por el vapor, luego se condensa para separarse el

AEL del agua. Sobre esta operacin; bajo esto se desarrolla el modelo para la

simulacin y el control para el proceso.

El proyecto se desarrolla en siete captulos:

Captulo 1: Se realiza la caracterizacin de la metera prima, y las de etapas del

proceso.

Captulo 2: Abarca desde el proceso de arrastre con vapor, sus propiedades

principales, seleccin del tipo de control, accin de control, y eleccin del

control.

Captulo 3: Se desarrolla el modelo matemtico para el sistema de arrastre con

vapor fundamentado en el balance de materia y energa as como tambin

frmulas y leyes que estn validadas en la fsica moderna para los clculos

hidrodinmicos y termodinmicos.

Captulo 4: Se estructuran las bases y variables para la simulacin

Captulo 5: Se realiza el anlisis y diseo del sistema de control en la simulacin

dinmica, bases del sistema de control, formulacin del modelo matemtico para

el control, variables y parmetros para el control, programacin, software de

aplicacin, y la instrumentacin para el control.

Captulo 6: Dispone de los resultados obtenidos de las simulaciones realizadas

sin el uso de control y con el uso de este. Mediante uso de cuadros y grficos

dinmicos.

Captulo 7: Se dedica a la discusin de resultados, y se hace un anlisis de los

resultados obtenidos y comparndolos con las simulaciones realizadas.

Realizando este proyecto se logra obtener mejorar los procedimientos

de operacin mediante el control y logra optimizar el proceso. Dando una

solucin alternativa para mejorarlos rendimientos del proceso de arrastre con

vapor del aceite esencial de limn.

INDICE GENERAL

RESUMEN. II

OBJETIVOS. III

INTRODUCCIN. IV

CAPITULO I: CARACTERIZACION DE LA MATERIA PRIMA

1.1 Materia prima del proceso Limn Sutil. 1

1.2 Identificacin preliminar del aceite esencial limn en el fruto. 2

1.2.1 Seleccin. 2

1.2.2 Lavado. 3

1.2.3 Molienda. 3

1.2.4 separacin de slidos gruesos. 3

1.2.5 Almacenamiento. 3

1.2.6 transporte a proceso de destilacin. 3

CAPITULO II: DESTILACIN CON ARRASTRE CON VAPOR

2.1 Proceso de Destilacin. 5

2.2 Definicin de destilacin por arrastre por vapor. 5

2.3 Sistema del proceso de destilacin. 8

2.4 Punto de burbuja. 9

2.5 Punto de roco. 11

2.6 Clculo de capacidad calorfica promedio de aceite esencial de limn. 11

2.7 Seleccin De Tipo De Control. 12

2.7.1 Aproximacin del sistema de control. 12

2.7.2 Control automtico en procesos destilacin. 12

2.7.3 Elementos de un sistema de control. 13

2.7.4 Concepto de control por retroalimentacin. 15

2.7.5 Controladores automticos industriales. 15

2.8 Acciones De Control. 15

2.9 Tipo De Control. 16

2.9.1 Control de Dos posiciones (abierto-cerrado). 16

2.9.2 Control proporcional. 18

2.9.3 Control integral. 21

2.9.4 Control proporcional integral. 22

2.9.5 Control proporcional derivativo. 23

2.9.6 Control proporcional-integral-derivativo. 25

2.10 Clasificacin de los controladores automticos industriales. 25

2.11 Control de un destilador de arrastre por vapor. 26

2.12 Eleccin del tipo de control. 26

CAPITULO III: MODELO MATEMATICO PARA EL SISTEMA DE

ARRASTRE DE VAPOR

3.0 Caracterizacin fsico-qumica del sistema 27

3.1 Propiedades del aceite esencial de limn. 27

3.2 Propiedades de subproductos. 28

3.3 Balance de materia. 28

3.4 Balance de energa. 30

3.5 Desarrollo del modelo para el sistema de arrastre con vapor. 31

3.6 Seleccin de parmetros y variables. 36

3.7 Estructura del modelo. 37

3.8 Grados de libertad. 39

3.9 Rangos de operacin. 39

CAPITULO IV: MODELO MATEMTICO PARA LA SIMULACIN

DINMICA DE ARRASTRE CON VAPOR

4.1 Bases para la simulacin. 40

4.2 Simulacin con variacin de la altura. 41

4.3 Simulacin con variacin de vapor. 41

CAPITULO V: ANLISIS Y DISEO DEL SISTEMA DE CONTROL EN

LA SIMULACIN DINMICA.

5.1 Bases Del Sistema De Control. 42

5.2 Formulacin Del Modelo Matemtico Para El Control

De La Destilacin Por Arrastre De Vapor. 43

5.3 Variables Y Parmetros De Control. 44

5.5 Programacin Del Modelo. 45

5.6. Software de aplicacin Macros En MS Excel 56

5.7. Instrumentacin para el control 57

5.6 Aplicacin Del Modelo. 59

CAPITULO VI: RESULTADOS

6.1. Simulacin I: Variacin Del Flujo De Vapor 62

6.2- Simulacin II: Variacin De Flujo De Vapor 67

6.3. Simulacin III: Aplicacin De Control P.I.D. 72

CAPITULO VII: DISCUSIN DE RESULTADOS 86

CONCLUSIONES. 88

RECOMENDACIONES. 89

APNDICE. 90

NOMENCLATURA. 93

REFERENCIAS BIBLIOGRFICAS. 94

INDICE DE CUADROS

N Cuadro Pgina

01 Anlisis Fsico Qumico Del Limn. 2

02 Componentes Del Jugo De Limn. 9

03 Componentes Del Aceite Esencial De Limn. 9

04 Presiones De Vapor De Los Componentes Del

Aceite Esencial De Limn. 10

05 Presiones De Vapor De Los Componentes Solubles. 10

06 Presiones De Vapor. 10

07 Capacidad Calorfica Promedio De Aceite

Esencial de Limn. 11

08 Propiedades Del Aceite Esencial De Limn. 27

09 Propiedades De Subproductos. 28

10 Parmetros Y Variables Del Sistema. 36

11 Variables Utilizadas En El Modelo. 40

12 Variables Utilizadas En El Control. 42

13 Parmetros De Control. 44

14 Instrumentacin Para el Control 57

15 Primera Simulacin. 62

16 Segunda Simulacin. 67

17 Simulacin De Control. 72

18 Resumen De Simulaciones Sin Uso De

Controladores. 85

18 Resumen De Simulaciones Con El Uso De

Contralores P.I.D. 85

INDICE DE FIGURAS

N Figura Pgina

01. Diagrama De Bloques Del Proceso. 4

02. Diagrama De Flujo De Un Sistema

De Control. 14

03 Diagramas De Bloques De Controladores

De Dos Posiciones. 17

04 Controlador Proporcional. 18

05 Diagrama De Bloques De Un Controlador Proporcional. 19

06 Representacin De La Banda Proporcional. 20

07 Diagrama De Bloques De Un Controlador Integral. 21

08 Diagrama De Bloques De Un Controlador Proporcional Integral. 22

09 Diagrama De Bloques De Un Controlador Proporcional Integral

Derivativo. 25

10 Visualizacin De la estructura del Programa. 55

11 Diagrama de bloques con instrumentacin 58

12 Visualizacin Del Programa. 59

13 Temperatura vs. Tiempo. 63

14 Recuperacin De AEL vs. Tiempo. 64

15 Nivel De Lquido vs. Tiempo. 64

16 Masa Acumulada vs. Tiempo. 65

17 Salida De Proceso vs. Salida. 65

18 Calor vs. Tiempo. 66

19 Temperatura vs. Tiempo. 68

19.1 Temperatura vs. Tiempo Variando La Escala. 68

20 Recuperacin vs. Tiempo. 69

21 Nivel De Lquido vs. Tiempo. 69

22 Masa Acumulada vs. Tiempo. 70

23 Calor vs. Tiempo. 70

24 Salida De Proceso vs. Tiempo. 71

25 Temperatura Controlada vs. Tiempo. 73

25.1. Temperatura Controlada vs. Tiempo Variando Escala. 74

25.2 Temperatura Controlada vs. Tiempo Variando Escala. 75

26 Recuperacin De AEL vs. Tiempo. 76

27 Nivel De Lquido vs. Tiempo. 77

28 Masa Acumulada vs. Tiempo. 78

29 Flujo Alimentado vs. Tiempo. 79

30 Salida vs. Tiempo. 80

31 Comparacin De Simulacin Sin Control Y Controlando La

Temperatura. 81

32 Comparacin De Nivel De Simulacin Sin Control

Y Con Uso De Control De Temperatura. 82

31 Masa Acumulada De La Simulacin Sin Control

Y Con El Usos De Control De Temperatura. 83

32 Recuperacin De AEL En Las Tres Simulaciones. 84

1

CAPITULO I

CARACTERIZACIN DE LA MATERIA PRIMA

1.1. Materia Prima Del Proceso Limn Sutil

El limn es una fruta ctrica y que esta compuesta por: pericardio,

pulpa, jugo.

1. Pericardio:

El aceite esencial (hasta un 2.5%) compuesto principalmente de

limoneno (60 a 75) % acompaado de beta pineno (8-12%).

Los componentes responsables del aroma son aldehdos

monoterpnicos (2-3%) principalmente geranial, neral y citronelal.

2. Pulpa:

Abundante pectina, azucares, cidos orgnicos (cidos ctricos),

ascrbico, mlico, flavonoides.

3. Jugo:

cido ctrico, azucares, minerales como Mg, Ca, P, K y Fe.

Vitaminas C, B1, B2 y cido nicotnico; pectinas y flavonoides entre los

que destacan la hesperidina.

En el cuadro N 01 se describe el anlisis fsico qumico de los

componentes del limn expresados en porcentaje en peso de cada uno de

sus componentes.

2

CUADRO N 01

ANLISIS FSICO QUMICO DEL LIMN

PRODUCTOS % EN PESO

Cscara y esencia

Semillas

Pulpa agotada

cido ctrico

Agua

Otros materiales

slidos

37.65

1.32

23.20

2.50

28.60

1.00

5.73

TOTAL LIMN FRUTO 100.00

Fuente: Instituto De Investigaciones Aplicadas-UNI

La fruta que llega a fbrica es pesada, inspeccionada y descargada

en piletas con agua para minimizar daos de la descarga. Desde las piletas

de descarga es transportada a silos para su almacenamiento, o bien pasa a

proceso directamente.

En el siguiente diagrama de bloques se muestra las operaciones que

comprende el proceso de obtencin de aceite esencial de limn, que sern

detalladas en el apartado siguiente.

1.2. Identificacin Preliminar Del Aceite Esencial Limn En El

Fruto.

1.2.1. Seleccin

La fruta es seleccionada manualmente de acuerdo a color;

generalmente el limn que entra a este proceso es un limn de segunda

que no va al consumo directo por el contenido de jugo, el color del limn

3

que entra al proceso es verde, el cual tiene mayor contenido de aceite

esencial.

1.2.2. Lavado

El lavado se realiza para eliminar pequeos slidos que se adhieren

a la fruta. Y se realiza en piletas con agua para minimizar los daos.

1.2.3. Molienda

La fruta es sometida a molienda para extraer el aceite esencial que

se encuentra en la cscara.

1.2.4. Separacin De Slidos Gruesos

El jugo que sale de la molienda contiene slidos constituidos por

cscara, semillas, hollejos, etc., los cuales son transportados hasta la

seccin de deshidratado.

1.2.5. Almacenamiento

El jugo o miscela es almacenado en tanques cilndricos, listo para

ser llevado a proceso.

1.2.6. Transporte A Proceso De Destilacin

Se realiza con tubos y transportarlo por gravedad, aprovechando que

los tanques de almacenamiento estn en un nivel ms alto con respecto al

destilador. (1)

4

FIGURA N 01: Diagrama De Bloques Del Proceso De Obtencin Del

Aceite Esencial De Limn

5

CAPITULO II

DESTILACIN CON ARRASTRE CON VAPOR

2.1. Proceso De Destilacin.

La destilacin viene hacer la separacin de las sustancias que tienen

diferentes presiones de vapor a una temperatura dada. Es una separacin

fsica en dos o ms fracciones que tienen propiedades fsico-qumicas

tambin diferentes que sustentan la destilacin por arrastres con vapor. (2)

2.2. Definicin De Destilacin Por Arrastre Por Vapor

En la destilacin por arrastre de vapor de agua se lleva a cabo la

vaporizacin selectiva del Componente voltil de una mezcla formada por

ste y otros "no voltiles". Lo anterior se logra por Medio de la inyeccin de

vapor de agua directamente en el seno de la mezcla, denominndose este

"vapor de arrastre", pero en realidad su funcin no es la de "arrastrar" el

componente voltil, sino condensarse en el matraz formando otra fase

inmiscible que ceder su calor latente a la mezcla a destilar para lograr su

evaporacin. En este caso se tendrn la presencia de dos fases insolubles a lo

largo de la destilacin (orgnica y acuosa), por lo tanto, cada lquido se

comportar como si el otro no estuviera presente. Es decir, cada uno de ellos

ejercer su propia presin de vapor y corresponder a la de un lquido puro a

una temperatura de referencia.

La presin total del sistema ser la suma de las presiones de vapor de

los componentes de la mezcla orgnica y del agua, sin embargo, si la mezcla

a destilar es un hidrocarburo con algn aceite, la presin de vapor del aceite

al ser muy pequea se considera despreciable para efecto de los clculos:

P = Pa + Pb (2-1)

6

Donde:

P = presin total del sistema.

Pa = presin de vapor del agua.

Pb = presin de vapor del hidrocarburo.

Por otra parte, el punto de ebullicin de cualquier sistema se alcanza

a la temperatura a la cual la presin total del sistema es igual a la presin del

confinamiento. Y como los dos lquidos juntos alcanzan una presin dada,

ms rpidamente que cualquiera de ellos solos, la mezcla hervir a una

temperatura ms baja que cualquiera de los componentes puros.

En la destilacin por arrastre es posible utilizar gas inerte para el

arrastre. Sin embargo, el empleo de vapores o gases diferentes al agua

implica problemas adicionales en la condensacin y recuperacin del

destilado o gas.

El comportamiento que tendr la temperatura a lo largo de la

destilacin ser constante, ya que no existen cambios en la presin de vapor

o en la composicin de los vapores de la mezcla, es decir que el punto de

ebullicin permanecer constante mientras ambos lquidos estn presentes

en la fase lquida. En el momento que uno de los lquidos se elimine por la

propia ebullicin de la mezcla, la temperatura ascender bruscamente.

Si en mezcla binaria designamos por na y nb a las fracciones molares

de los dos lquidos en la fase vapor, tendremos:

Pa = na P (2-2)

7

Pb = nb P (2-3)

Dividiendo:

(2-4)

na y nb son el numero de moles de A y B en cualquier volumen dado de

vapor, por lo tanto:

(2-5)

y como la relacin de las presiones de vapor a una "T" dada es constante, la

relacin na/nb, debe ser constante tambin. Es decir, la composicin del

vapor es siempre constante en tanto que ambos lquidos estn presentes.

Adems como:

(2-6)

(2-7)

Donde wa y wb son los pesos en un volumen dado y Ma, Mb son los

pesos moleculares de A y B respectivamente. La ecuacin se transforma en:

(2-8)

O bien:

(2-9)

Esta ltima ecuacin relaciona directamente los pesos moleculares

de los dos componentes destilados, en una mezcla binaria de lquidos. Por lo

8

tanto, la destilacin por arrastre con vapor de agua, en sistemas de lquidos

inmiscibles en sta se llega a utilizar para determinar los pesos moleculares

aproximados de los productos o sustancias relacionadas.

Es necesario establecer que existe una gran diferencia entre una

destilacin por arrastre y una simple, ya que en la primera no se presenta un

equilibrio de fases lquido-vapor entre los dos componentes a destilar como

se da en la destilacin simple, por lo tanto no es posible realizar diagramas

de equilibrio ya que en el vapor nunca estar presente el componente "no

voltil" mientras este destilando el voltil. Adems de que en la destilacin

por arrastre de vapor el destilado obtenido ser puro en relacin al

componente no voltil (aunque requiera de un decantacin para ser separado

del agua), algo que no sucede en la destilacin simple donde el destilado

sigue presentando ambos componentes aunque ms enriquecido en alguno

de ellos.

Adems si este tipo de mezclas con aceites de alto peso molecular

fueran destiladas sin la adicin del vapor se requerira de gran cantidad de

energa para calentarla y empleara mayor tiempo, pudindose descomponer

si se trata de un aceite esencial. (3)

2.3. Sistema Del Proceso De Destilacin.

El proceso de destilacin por arrastre con vapor esta sujeto a las

variables del sistema en este caso las propiedades fsico-qumicas de los

componentes del jugo de limn y tambin del vapor que ingresa al sistema.

9

1. Componentes Principales Del Jugo De Limn

En el cuadro N 02 se muestran los componentes principales que

estn en mayor cantidad en el jugo de limn

CUADRO N 02

COMPONENTES DEL JUGO DE LIMON

d-Limoneno

Citral

Pineno

Terpinol

Acetato de linalilo

Canfeno

cido ctrico

Agua

Fuente: Instituto De Investigaciones Aplicadas De La UNI

2. Componentes Principales Del Aceite Esencial De Limn

CUADRO N 03

COMPONENTES DEL ACEITE ESENCIAL DE LIMON

Componentes

Composicin en fracciones

molares

d-Limoneno 0,94388

Citral 0,04626

Pineno 0,00986

Terpinol 0,00986

Acetato de linalilo 0,00986

Canfeno 0,00986

Citronelal 0,00986

Fuente: Brazilian Journal Of Chemical Engineering

2.4. Punto De Burbuja

El punto de burbuja es la temperatura a la cual desaparece la ltima

burbuja de vapor cuando se enfra a presin constante.

Calculando la temperatura de burbuja. (4)

10

CUADRO N 04

PRESIONES DE VAPOR DE LOS COMPONENTES DEL ACEITE

ESENCIAL DE LIMON

Componentes T (K)

Presin de

vapor

(mmHg)

Composicin

en fracciones

molares

d-Limoneno 370,74 69,1727 0,94388

Citral 370,74 7,1058 0,04626

Pineno 370,74 130,5521 0,00986

Terpinol 370,74 11,7700 0,00986

Acetato de linalilo 370,74 10,8150 0,00986

Canfeno 370,74 118,9700 0,00986

Citronelal 370,74 18,5057 0,00986

Fuente: Elaborado Por El Autor

Para hallar la presin de vapor promedio del aceit esencial de

limn se multiplica la presin de vapor de cada componente por su fraccin

molar respectivamente.

CUADRO N 05

PRESIONES DE VAPOR DE LOS COMPONENTES

CONFORMANTES DE LA SOLUCION:

Acido ctrico 370,74 0,00000 0,0081

Agua 370,74 697,2032 0,9919

Fuente: Elaborado Por El Autor

P = Pa + Pb (2-10)

CUADRO N 06

PRESIONES DE VAPOR

Presin de vapor del AEL 68,4849 mmHg

Presin de la solucin 691,5559 mmHg

Presin Total del Sistema 760,0000 mmHg

Fuente: Elaborado En Base Al Cuadro 04 Y 05

Punto de burbuja = 370,74 K CALCULADO

11

El jugo de limn en el sistema sufre una elevacin del punto de

ebullicin en 2.53 K. El punto de ebullicin del sistema sube a una 373.27 K

(100.12 C).

2.5. Punto De Roco:

Es la temperatura a ala cual se forma la primera gota de liquido

cuando se enfra la mezcla a presin constante (4)

2.6. Clculo Del Cp Promedio De AEL

Para calcular la capacidad calorfica del AEL se tomo como

referencia los componentes principales del aceite esencial de limn, como se

describen el cuadro 07.

CUADRO N 07

CAPACIDAD CALORIFICA PROMEDIO DE ACEIETE ESENCIAL

DE LIMON

Componentes T (K) Cp (KJ/Kg. K) Composicin( % en peso)

d-Limoneno 298,15 2,0041 0,9

Citral 298,15 1,4631 0,05

Alpha-pineno 298,15 1,7290 0,05

Terpinol 298,15 1,5585 0,01

Acetato de linalilo 298,15 1,2483 0,01

Camfeno 298,15 1,8385 0,01

Citronelal 298,15 1,3205 0,01

Fuente: Elaborado Por El Autor

En este cuadro se promedia el Cp del componente por su respectiva

composicin en peso.

Se tiene un Cp promedio:

Cp del aceite esencial de limn 2,2616 KJ/Kg. K

12

2.7. Seleccin De Tipo De Control

2.7.1. Aproximacin Del Sistema De Control

El problema central en control es encontrar una forma tcnicamente

realizable de actuar sobre un determinado proceso de manera que ste

tenga un comportamiento que se aproxime a cierto comportamiento

deseado tanto como sea posible. Adems, este comportamiento

aproximado deber lograrse an teniendo incertidumbres en el proceso, y

ante la presencia de perturbaciones externas, incontrolables, actuando

sobre el mismo.

2.7.2. Control Automtico En Procesos Destilacin

El control en columnas de destilacin es usualmente acompaado

mediante el control de las propiedades fsicas que relacionan a la

composicin de los productos sin embargo, el control directo de las

composiciones de los productos permite que se alcance una separacin

mucho mas precisa. Si necesita un alto grado del control automtico para

direccional el control y dar un mximo provecho en la separacin de los

componentes. De tal manera que un diseo apropiado de un sistema de

control requiere:

1. Una medida confiable de por lo menos una composicin de productos.

2. Una consistente configuracin del control con las variables de operacin

de la columna de destilacin. (5)

13

2.7.3. Elementos De Un Sistema De Control

Un sistema de control automtico simple generalmente debe contra

con los siguientes elementos:

1.-elemento de medicin.

2.- proceso.

3.-detector de error (controlador).

4.- elemento final de control.

La funcin de comparar el valor de medicin de la variable de salida

con el valor de deseado es hecho por el detector de errores, el cual

produce una seal actuadora entre la medicin y el valor deseado. La seal

actuadora es frecuentemente llamada seal de error y es la que relaciona

el tamao de desvo.

La funcin de correccin en la entrada del proceso es realizada por

un elemento final de control (vlvula de control) el cual es actuado con la

seal de error. As un controlador (vlvula de control) el cual es actuando

con la seal de error. As un controlador neumtico es un dispositivo

sensible que corrige el mismo los errores. (4)

14

FIGURA N 02: DIAGRAMA DE FLUJO DE UN SISTEMA DE CONTROL

Y(s): variable observada

Y(s)m: variable medida

Y(s).mA: variable convertida a miliamperios

U*: variable de salida de control

e(s): error

15

2.7.4. Concepto De Control Por Retroalimentacin.

El control retroalimentado es una operacin que, en presencia de

perturbaciones, tiende a reducir la diferencia entre la salida de un sistema y

alguna entrada de referencia, realizndolo sobre la base de esta diferencia.

Aqu slo se especifican las perturbaciones no previsibles, ya que las

previsibles o conocidas siempre pueden compensarse dentro del sistema.

Se denomina sistema de control retroalimentado a aquel que tiende a

mantener una relacin preestablecida entre la salida y alguna entrada de

referencia, comparndolas y utilizando la diferencia como medio de

control. Midiendo la temperatura de salida y comparndola con la

temperatura de referencia (temperatura deseada), la vlvula de entrada de

vapor regula el flujo de ste aumentando o disminuyendo para mantener la

temperatura de la corriente de salida en el valor deseado. (6)

2.7.4. Controladores Automticos Industriales

Un controlador automtico compara el valor real de la salida de la

planta con el valor deseado, determina la desviacin y produce una seal

de control que reduce la desviacin a cero o aun valor pequeo. La forma

en la cual el controlador produce la seal de control se llama de

control.(4)

2.8. Acciones De Control.

Las acciones de control encontradas normalmente en los

controladores automticos industriales consisten en: dos posiciones o

encendido apagado, proporcional, integral o derivativo. Es necesario

comprender bien las propiedades bsicas de las diferentes acciones de

control con el objeto de que el ingeniero seleccione la ms adecuada a su

instalacin particular.

16

En la industria moderna los instrumentos de control son hechos para

producir una de las siguientes acciones de control cuyas representaciones

matemticas son mostradas. (4)

Control proporcional (P)

m(t ) = m + K

c

e(t) (2-11)

Control Proporcional Integral (PI)

(2-12)

Control Proporcional Integral Derivativo (PID)

(2-13)

2.9. Tipos De Control

2.9.1. Control De Dos Posiciones (Encendido Apagado)

En este sistema de control el actuador tiene slo dos posiciones fijas,

que en muchos casos son, simplemente conectando y desconectando. El

Controlador de dos posiciones es simple y econmico razn por la cual se

usa en muchos sistemas de control tanto domsticos como industriales.

Sea:

u(t) = seal de salida del controlador.

e(t) = seal de error.

17

En un controlador de dos posiciones, la seal u(t) permanece en un valor

mximo o mnimo, segn sea la seal de error positiva o negativa, de

manera que:

u(t) = U

1

para e(t) > 0

u(t) = U

2

para e(t) < 0

Figura N 03: Diagramas De Bloques De Controladores De Dos

Posiciones

(a) (b)

Donde U

1

y U

2

son constantes. Generalmente el valor mnimo de U

2

puede ser, o bien cero, o -U

1

. En general los controladores de dos

posiciones son dispositivos elctricos, donde habitualmente hay una

vlvula accionada por un solenoide elctrico. El rango en que la seal de

error debe variar antes que se produzca la conmutacin, se denomina zona

muerta o brecha diferencial como se indica en la Fig. (b). Tal brecha

diferencial hace que la salida del controlador u(t) mantenga su valor hasta

que la seal de error haya rebasado ligeramente el valor 0. (6).

18

2.9.2. Control Proporcional

El controlador proporcional produce una seal de salida (presin o

voltaje) la cual es proporcional al error medido.

Figura N 04: Controlador Proporcional

Esta accin puede ser expresada como:

p = K

p

E + P

s

(2-14)

Donde p = seal de presin emitida desde el controlador.

K

p

= ganancia proporcional o sensibilidad del controlador.

e = seal de error.

p

s

= es una constante que esta dada por la presin a la cual se tiene el

sistema.

El error (e) el cual es la diferencia entre el Set-Point y la seal del

elemento de medida puede estar expresada en cualquier unidad disponible.

En un controlador que dispone de una ganancia ajustable el valor de

la ganancia (K

p

) se puede variar mediante una perilla en el controlador.

El valor de p

s

es el valor de la salida cuando el error e es cero, y en la

mayora de los controladores p

s

puede ser ajustada para obtener la seal de

salida requerida cuando el sistema de control est al estado estacionario.

(2-15)

19

Sin importar el mecanismo en s y la potencia que lo alimenta, el

controlador proporcional es esencialmente un amplificador con ganancia

ajustable. se puede ver un diagrama de bloques de este controlador.

Figura N 05: Diagrama De Bloques De Un Controlado Proporcional

La ganancia del controlador proporcional es la relacin que existe

entre la variacin de la seal de salida y el error que la produce, es decir,

es la variacin en la seal de entrada.

En lugar de la ganancia, muchos controladores emplean la

denominada banda proporcional que es la inversa de la ganancia, segn la

frmula:

BP % = (100/K) % (2-16)

Figura N 06: Representacin De La Banda Proporcional

20

Banda proporcional; es el porcentaje de variacin de la variable

controlada necesaria para provocar una carrera completa del elemento final

de control.

Offset. es una caracterstica indeseable inherente al control

proporcional. Consiste en la estabilizacin de la variable en un lugar no

coincidente con el punto de consigna, despus de presentarse una

perturbacin en el sistema. Inicialmente parece un contrasentido que la

variable no se estabilice en el punto de consigna, ya que da la impresin

que el controlador no controla, puesto que, aparentemente, lo lgico es que

al fijar un punto de consigna la variable vuelva al mismo despus de una

perturbacin.

La desviacin puede eliminarse reajustando manualmente el punto

de consigna; no obstante, si vuelven a cambiar las condiciones de servicio

volver a presentarse el offset. De aqu que el control proporcional solo

puede aplicarse si las condiciones de servicio no varan y son estables o si

la presencia del offseten la variable es perfectamente admisible.

En el control por ordenador, la expresin equivalente a:

y(KT) = KP*E(KT) (2-17)

Siendo y la seal de voltaje (e) o presin (p) emitida por el

controlador hacia la vlvula de control, KP la ganancia, E error (diferencia

entre el punto de consigna o valor de referencia y la variable medida), T el

periodo de muestreo y KT el tiempo transcurrido desde el inicio de los

clculos. (6)

2.9.3. Control Integral

En un controlador con accin de Control Integral, el valor de la

salida del controlador u(t) (ya sea presin o voltaje) varia en razn

proporcional a la seal de error e(t). Es decir

21

(2-18)

bien

(2-19)

Donde Ki es una constante ajustable. La funcin de transferencia del

controlador integral es

(2-20)

Figura N 07: Diagrama De Bloques De Un Controlador Integral

S se duplica el valor de e(t) el valor de u(t) vara a doble velocidad.

Ante un error igual a cero, el valor de u(t) permanece estacionario. La

accin de Control Integral recibe el nombre de control de reposicin o

restablecimiento. (6)

2.9.4. Control Proporcional Integral

La accin de un controlador proporcional integral queda definida

por la siguiente ecuacin:

(2-21)

Tomando la transformada de Laplace se obtiene la funcin de

transferencia del controlador

(2-22)

22

(2-23)

Donde Kp es la ganancia proporcional y

i

se denomina tiempo

integral. Ambos valores, Kp y

i

son ajustables. El tiempo integral regula

la accin de control integral, mientras que una modificacin en K

p

afecta

tanto a la parte integral como a la proporcional de la parte de control.

El recproco del tiempo integral

i

recibe el nombre de frecuencia de

reposicin la cual viene hacer la cantidad de veces por minuto que se

repite la accin proporcional.

Figura N 08 - Diagrama De Bloques De Un Controlador Proporcional

Integral

En el control integral, el elemento final se mueve de acuerdo con una

funcin integral en el tiempo de la variable controlada, es decir, el

movimiento de la vlvula corresponde a la suma de las reas de desviacin

de la variable con relacin al punto de consigna. Por tanto queda

eliminado el offset tpico de la accin proporcional, ya que si se

presenta, el controlador integra el rea de desviacin, moviendo la vlvula

lo necesario para volver la variable al punto de consigna.

En el control por ordenador, la expresin del PI es la siguiente:

y(KT) = KP*E(KT) + (T/Ti)*[suma errores E(KT)] (2-24)

o bien la forma de seal incremental.

23

Y(KT) = KP*{E[(k 1)T] E(KT) + (T/Ti)*E[(k 1)T]} (2-25)

Siendo Ti el tiempo de accin integral en minutos / repeticin. (5)

2.9.5. Control Proporcional Derivativo

La accin de control proporcional derivativo se define por la

siguiente ecuacin

(2-26)

Y la funcin de transferencia es

U(s) = K

p

E(s) + K

p

d

sE(s) E(0) (2-27)

U(s) = K

p

E(s) + K

p

d

sE(s) (2-28)

U(s) = E(s) [K

p

+ K

p

d

s] (2-29)

Y la funcin de transferencia es

(2-30)

Donde: K

p

es la ganancia proporcional y

d

es una constante

denominada tiempo derivativo o tiempo de adelanto. Tanto K

p

como

d

son

regulables. La accin de control derivativa, a veces llamada control de

velocidad, se presenta cuando el valor de salida del controlador es

proporcional a la velocidad de variacin de la seal de error. El tiempo

derivativo

d

es el intervalo de tiempo en el que la accin derivativa se

adelanta al efecto de la accin proporcional. La accin derivativa tiene

caracterstica anticipatoria.

Por su puesto, una accin derivativa nunca se puede anticipar a una

accin que aun no acontece.

24

En tanto acontece la accin derivativa tiene una ventaja al anticiparse

el error, sus desventajas son que amplifica las seales de ruido y produce

un efecto de saturacin en el actuador.

En el control por ordenador la expresin correspondiente es:

y(KT) = KP*E(KT) + KP*(T

D

/T)*{E(KT) E[(k 1)T]} (2-31.1)

bien la forma incremental.

Y(KT) = KP*{E(KT) E[(k 1)T]} + (T

D

/T)* {E(KT) 2*E[(k 1)T] +

E[(k 2)T]}

(2-31.2)

Siendo T

D

el tiempo de accin derivativa en minutos de anticipo.

2.9.6. Control Proporcional-Integral-Derivativo.

La combinacin de los efectos de accin proporcional, integral y

derivativa, se denomina accin de control proporcional integral

derivativa. Esta combinacin tiene las ventajas de cada una de las tres

acciones de control individuales. La ecuacin de un control con esta

accin de control es:

(2-32)

y la funcin de transferencia es

(2-33)

Donde K

p

es la ganancia proporcional,

i

es el tiempo integral, y

d

es

el tiempo derivativo (6)

25

Figura N 09: Diagrama De Bloques De Un Controlador Proporcional

Integral Derivativo

2.10. Clasificacin De Los Controladores Automticos Industriales.

Los controladores automticos pueden clasificarse de acuerdo a su

accin de control:

1. controladores de dos posiciones o de encendido-apagado

2. controladores proporcionales

3. controladores integrales

4. controladores proporcionales integrales

5. controladores proporcionales derivativos

6. controladores proporcionales integral derivativos (7)

2.11. Control De Un Destilador De Arrastre Por Vapor

En el control de un destilador de arrastre por vapor se desea que

opere a condiciones ptimas de operacin, para obtener altos rendimientos

de AEL en el destilado.

El flujo de vapor inyectado al sistema (asumiendo la temperatura del

alimento constante), ingresa vapor saturado a una temperatura de 110 C.

26

Para mantener controlado la temperatura del sistema a 100.12 C que es la

temperatura optima en el proceso.

El sistema de control, mantiene la temperatura constante despus de

la etapa de calentamiento, lo que implica que su efecto sobre la

recuperacin de AEL.

Para mantener la temperatura constante el control se basa en el flujo

que ingresa regulando acuerdo a los requerimientos de calor del sistema.

2.11. Eleccin Del Tipo De Control.

El control Proporcional integral derivativo es el que se ha elegido

para el diseo de control de este sistema por ser robustos frente a las

perturbaciones, tiene como meta lograr un nivel de rendimiento deseado

frente a perturbaciones e incertidumbre.

27

CAPITULO III

MODELO MATEMATICO PARA EL SISTEMA DE

ARRASTRE DE VAPOR

3.0. Caracterizacin Fsico-Qumica Del Sistema.

El sistema de arrastre con vapor consiste de un evaporador donde se

va producir la destilacin de arrastre con vapor, para que se produzca el

arrastre se necesita la inyeccin de vapor a una temperatura de 110 C, el

cual va calentar el jugo de limn de 25 C hasta su punto de ebullicin, y va

arrastrar al aceite esencial contenido en el jugo.

3.1. Propiedades Del Aceite Esencial De Limn.

CUADRO N 08

PROPIEDADES DEL ACEITE ESENCIAL DE LIMN

Componentes

T (K)

Presin de

vapor(mmHg)

Composicin en

fraccin en molar

d-Limoneno 373,15 75,74 0,6959

Citral 373,15 8,12 0,0432

Pineno 373,15 142,24 0,0521

Terpineol 373,15 13,23 0,0521

Acetato de linalilo 373,15 12,16 0,0521

Canfeno 373,15 129,54 0,0521

Citronelal 373,15 20,65 0,0521

Fuente: Elaborado Por El Autor

Tericamente se obtuvo una presin de vapor promedio para el

aceite esencial de limn de 135,98 mmHg

28

3.2. Propiedades De Subproductos.

CUADRO N 09

PROPIEDADES DE SUBPRODUCTOS

Componentes T (K)

Presin de

vapor(mmHg) Composicin

cido ctrico 373,15000 0,00001 0,082358

Agua 373,15000 760,0000036 0,919764

Fuente: Elaborado Por El Autor

3.3. Balance De Materia

El flujo de materiales que entra y sale de un sistema delimitado, de

acuerdo a la ley de la conservacin de la masa es:

[Acumulacin] = [Entradas] [salidas]+ [generacin o consumo]

Si no existe generacin ni consumo dentro del sistema, tenemos:

Acumulacin = [Entrada] - [Salida] (3-1)

(3-2)

Acumulacin = E-S

Donde:

E: flujo de vapor que ingresa al sistema (Kg./h)

29

S: flujo de vapor que sale del sistema (Kg./h)

t: tiempo de operacin del proceso.

M = masa en el proceso

M

0

= masa inicial de jugo de limn

Desarrollando la ecuacin diferencial

(3-3)

(3-4)

M= M

0

+ (E-S) t (3-5)

M

0

=1000 Kg. de miscela

El aceite esencial presente en la miscela esta en un 0.98% en 1000

Kg. de miscela tenemos 9.8 Kg. de aceite esencial de limn, en el arrastre el

aceite esencial esta en funcin de la temperatura de proceso, ya que el

rendimiento varia entre 60 a 80%, para este caso tenemos una recuperacin

del 80%.

Balance de AEL:

Peso de AEL que se destila (recuperado)= 9.8*0.8=7.84kg

Peso de AEL residual 9.8-7.84=1.96 Kg.

parte de AEL que destila con AEL

30

Se inyecta 215 Kg./h de vapor

En un tiempo de operacin de 9.0 horas incluyendo el tiempo de

calentamiento de la miscela y el arrastre.

Ingresa un total de 215kg/h *9h=1935 Kg. de vapor que ingresa al sistema.

La masa acumulada vara de 1000 Kg. y retiene unos 112,57 Kg. para

calentar el sistema y aumenta la masa ; despus comienza el arrastre y

comienza a decrecer con respecto al tiempo ,y al final de proceso se obtiene

703.70 Kg. en el sistema , en el arrastre se evaporan 296.3 Kg. .En el

destilado.

En la salida tenemos:

Flujo que se evapora = 296.3 Kg./9h

Flujo que se evapora =32.92 Kg./h

S = flujo que entra + masa arrastrada

S =215 kg/h+32.92 kg/h

S =247.92 Kg./h

3.4. Balance De Energa

Este balance se resume en un balance trmico sobre las necesidades

de calor transferidas por el vapor seco y saturado que genera en una caldera,

de acuerdo a los requerimientos en base a los tiempos de operacin:

Tiempo que dura el proceso: 9 horas

Tiempo para calentamiento (1era etapa)

31

Tiempo para el arrastre (2da etapa)

El calor que ingresa al sistema

Q=E*Hv

Q= 215 Kg./h* 2521,68 KJ/Kg.=542161.2 KJ/h

Calor requerido en las 9 horas de operacin

Calor requerido =542161.2KJ/h*9h= 4879510,10KJ

Para calentar el sistema

A una temperatura de 373.15K requiere de 975945,39 KJ

Durante la etapa de arrastre se requiere de 3903564.7 KJ

3.5. Desarrollo Del Modelo Para El Sistema De Arrastre Con Vapor

El balance de energa sigue la ley de conservacin de la energa:

[Acumulacin] = [Entradas] [salidas] (3-6)

No existe generacin ni consumo dentro del sistema ya que la

energa no puede crearse ni destruirse.

Matemticamente el balance se expresa como:

(3-7)

32

El balance de energa en el sistema es:

(3-8)

Donde:

E es el flujo msico de vapor de entrada al sistema (Kg./h)

S es el flujo msico de vapor de entrada al sistema (Kg./h)

Hv es la entalpa del vapor de entrada (KJ/Kg.)

Hs es la entalpa del vapor de salida (KJ/Kg.)

M es la masa total dentro del sistema (Kg.)

H es la entalpa de la masa dentro del tanque (KJ/Kg.)

Aplicando los teoremas del valor medio del clculo diferencial e

integral, tomando el lmite cuando t tiende a cero:

(3-9)

bien:

(3-10)

Del balance de masa global se tiene que:

(3-11)

Integrando la ecuacin diferencial (3-11) tenemos:

33

M = M

0

+ (E - S)t (3-12)

Adems

dH = CpdT (3-13)

Derivando con respecto al tiempo:

(3-14)

Donde:

M0 es la masa que hay inicialmente en el sistema

Cp es la capacidad calorfica de la miscela (KJ/Kg. K)

Sustituyendo las ecuaciones 2, 3 y 4 en la ecuacin 1 y reordenando:

(3-15)

(3-16)

Reemplazando la ecuacin (3-12) en (3-16) tenemos:

(3-17)

la ecuacin (3-17) es la ecuacin fundamental del modelo.

34

(3-18)

Para desarrollar esta ecuacin diferencial utilizamos el mtodo de

integracin numrica de Euler; por ser mas simple (y el ms usado) para

este caso de ecuaciones diferenciales complejas.

Donde f

(T, t)

es, en general una funcin no lineal. Necesitamos

conocer donde empezar. Por ejemplo, necesitamos conocer una condicin

inicial para T, usualmente esta es al tiempo igual a cero.

T(o) = TR a t = 0

Ahora si nos movemos hacia delante en el tiempo por un pequeo

incremento t, hacia t = t

1

= t, podemos obtener un estimado del nuevo

valor de T para t = t, T

(t)

, mediante una extrapolacin lineal usando la

velocidad inicial del cambio de T con el tiempo (la derivada de T a t = 0). El

nuevo valor de T (T

1

) es aproximadamente igual al valor anterior de T (T

0

)

ms el producto de la derivada de T por el tamao de paso.

(3-19)

(3-20)

Si el tamao de paso (intervalo de integracin) es pequeo, este

estimado de T

1

ser muy cercano al valor correcto.

Tomando otro t para t = t

2

= 2 t, estimamos T

(2 t)

= T

2

a partir de

35

(3-21)

(3-22)

Generalizando para el paso (n + 1) en el tiempo,

(3-23)

(3.24)

La integracin de Euler es extremadamente simple para programar

esta simplicidad es mantenida, an cuando el nmero de EDOs se

incrementa y las derivadas de las funciones sean mas complejas y no

lineales.

Los calores especficos estn en funcin polinomial de temperatura

Cp= f(T).La salida esta en funcin de de temperatura que ingresa el vapor

Tv y en funcin de la temperatura que esta el sistema TR1, y de la

velocidad del vapor en el sistema

S= f(Tv,T

R1

,V

) ; salida del sistema.

36

3.6. Seleccin De Parmetros Y Variables

CUADRO N 10

PARAMETROS Y VARIABLES DEL SISTEMA

PARAMETROS SIMBOLOGA

Flujo Msico De Entrada E

Presin Atmosfrica P

Masa De Jugo De Limn m

Temperatura De Referencia TR0

Temperatura De Vapor Inyectado Tv

Prototipo De Evaporador

Volumen Del Evaporador V

Area A

Integracin

Tiempo De Simulacin tmax

Intervalo De Integracin dt

Referencia Del Sistema

Nivel N

Salida S

Presin De Vapor Del Jugo De Limn pv

Calor Especifico Del AEL Cp1

Calor Especifico Del Agua Cp2

Calor Especifico Del Jugo Del Limn Cp

Calor Especifico Del Vapor Cpg

Punto De Ebullicin BP

Fuente: Elaborado Por El Autor En Base Al Modelo

Variables particulares

dF: constante de fuerza que varia alas condiciones de operacin; esta en

funcin de temperatura de entrada y de la presin hidrulica.

Pw: presin de vapor de la entrada en funcin de temperatura de entrada

N: nivel del liquido en el sistema

K: constante que varia acuerdo a los incrementos de dF

37

A: rea

u: viscosidad en funcin de temperatura

r: rendimiento en funcin de temperatura

dF = Pw * A * 133.3224 - 1000 * 9.8 * N

k = 7260.95955087989 * dF ^ 3 - 7275054.21298755 * dF ^ 2 +

2458440445.13597 * dF - 281794284117.692

f(T) = (Pw * A * 133.3224 + Pv * 133.3224 * A - P * 133.3224 * A - 1000 *

9.8 * N * A - (k * u ^ 2) / ((v) * 1000)) * 0.75

S = funcin (Tv,T,V)= ((Pw * A * 133.3224 + pv * 133.3224 * A - P *

133.3224 * A - 1000 * 9.8 * N * A - (k * u ^ 2) / ((v) * 1000)) * 0.75)/V

R= 7.74710821141478E-03 * TR1 ^ 2 - 4.13660066900352 * TR1 +

544.660526072887 (Rendimiento en funcin de temperatura)

Concentracin que sale del sistema

X = S * ((r / 100) * 9.8 / 8) / 280 *t

3.7. Estructura Del Modelo

Se ingresa vapor E (Kg./h) que es la variable manipulada.

Este vapor es la fuente de calor que el sistema necesita para calentar

y producir el arrastre y hace que la temperatura del sistema aumente.

38

La salida del proceso esta en funcin de la temperatura del sistema,

temperatura de vapor inyectado, velocidad de flujo de vapor,

S= f(Tv,T,V)

Donde:

Tv: temperatura del vapor inyectado (K)

T: temperatura del sistema (K)

V: velocidad de flujo de vapor inyectado (m/h)

Se reemplaza en la ecuacin de balance de materia variando la masa

acumulada en el sistema.

La recuperacin del aceite esencial vara de acuerdo a la temperatura, salida

y el tiempo.

X= f(T, S, t) ; Kg. de AEL

El nivel del liquido esta en funcin de la masa acumulada

N= f(M)

39

3.8. Grados De Libertad

Un mtodo intuitivamente sencillo pero operacionalmente complejo,

para encontrar f, el numero variables de diseo independientes , grados de

libertad o varianza del proceso, consiste en enumerar todas las variables

pertinentes Nv y respetar de ellas el numero de ecuaciones NE que

relacionan las variables.

f=NV-NE

Nmero de variables: Entrada (E), Temperatura del proceso (TR1),

masa del sistema (M1). Salida del proceso. (S)

Numero de ecuaciones: 2 ecuaciones diferenciales, 1 ecuacin de

salida, funcin de temperatura, 1 ecuacin de Cp en funcin de temperatura.

Si f = 0 en un sistema con el mismo numero de ecuaciones y de

variables. La solucin de las ecuaciones tiene valores nicos para las V

variables. En tal caso se dice que el proceso esta exactamente especificado

3.9. Rangos De Operacin.

Para realizar la simulacin:

1. Se carga una masa de 1000 Kg. de jugo de limn que contiene 9.8 Kg. de

aceite esencial de limn, durante un tiempo de 9 horas.

2. Se inyecta vapor saturado a una temperatura de 110 C.

3. El sistema opera a una temperatura de 100.12 C y 1 atm de presin.

40

CAPITULO IV

MODELO MATEMTICO PARA LA SIMULACIN

DINMICA DE ARRASTRE CON VAPOR

4.1. Bases Para La Simulacin

CUADRO N 11

VARIABLES UTILIZADAS EN EL MODELO

Parmetros Simbologa Valor Unidades

Flujo Msico De Entrada E 215,0 Kg./h

Presin Atmosfrica P 760 mmHg

Masa De Jugo De Limn m 1000 Kg.

Temperatura De Referencia TR0 298,15 K

Temperatura De Vapor Inyectado Tv 383,15 K

Prototipo De Evaporador

Volumen Del Evaporador V 1,25 m

3

Area A 0,785 m

2

Integracin

Tiempo De Simulacin tmax 9,00 h

Intervalo De Integracin dt 1,00E-04 h

Referencia Del Sistema

Nivel N 1,25 m

Salida A Tiempo Cero S 0 Kg/h

Presin De Vapor Del Jugo De Limn pv 26,84333571 mmHg

Calor Especifico Del AEL cp1 2,261552611 KJ/kg*K

Calor Especifico Del Agua cp2 4,197390558 KJ/kg*K

Calor Especifico Del Jugo Del Limn cp 4,178419346 KJ/kg*K

Calor Especifico Del Vapor cpg 33,55048168 KJ/kg*K

Punto De Ebullicin BP 373,15 K

Presin Del Vapor w 1070,867961 mmHg

Fuente: Elaborado Por El Autor En Base Del Modelo Matemtico

41

4.2. Simulacin Con Variacin De La Altura.

El modelo que se ha establecido para la simulacin toma como

referencia el nivel de masa acumulada en el sistema, en este caso el jugo de

limn que esta cargado en le el equipo de arrastre con vapor, de tal manera

que se va dinamizar el nivel de liquido en funcin del tiempo;

describiendo el comportamiento del proceso.

Para realizar la simulacin con variacin de altura solamente seria

necesario variar la masa de jugo de limn cargado en el sistema ya que es

una variable dependiente de la masa.

4.3. Simulacin Con Variacin De Vapor.

El vapor es la variable manipulada en la simulacin, el cual nos

permite visualizar como interacta este frente Alos requerimientos de calor

del sistema.

El modelo utilizado para la simulacin nos permite variarlo dentro

los parmetros razonables y llegar a valores ptimos mediante anlisis de

los resultados obtenidos. Que posteriormente nos permite buscarle un

modelo para el control de la temperatura.

42

CAPITULO V

DISEO DEL SISTEMA DE CONTROL EN LA SIMULACIN

DINMICA.

5.1. Bases Del Sistema De Control.

CUADRO N 12

VARIABLES UTILIZADAS EN EL CONTROL

Parmetros Simbologa Valor Unidades

Flujo Msico De Entrada E 220,0 Kg/h

Presin Atmosfrica P 760 mmHg

Masa De Jugo De Limn m 1000 Kg

Temperatura De Referencia TR0 298,15 K

Temperatura De Vapor Inyectado Tv 383,15 K

Prototipo De Evaporador

Volumen Del Evaporador V 1,25 m

3

rea Del Evaporador A 0,785 m

2

Integracin

Tiempo De Simulacion tmax 9,00 h

Intervalo De Integracin dt 1,00E-05 h

Referencia Del Sistema

Nivel N 1,25 m

Salida A Tiempo Cero S 0 Kg/h

Presin De Vapor Del Jugo De

Limn pv 26,843 mmHg

Calor Especifico Del AEL cp1 2,261 KJ/kg*K

Calor Especifico Del Agua cp2 4,197390558 KJ/kg*K

Calor Especifico Del Jugo Del

Limn cp 4,178419346 KJ/kg*K

Calor Especifico Del Vapor cpg 33,55048168 KJ/kg*K

Punto De Ebullicin BP 373,15 K

Presin De Vapor Del Agua w 1070,867961 mmHg

Controlador

Ganancia Kp 1,2 Kg H2O/hr- K

Tiempo Integral Ti 0,1 repeats/min

Set Point Tset 373,27 K

Tiempo Derivativo Td 0,0001 repeats/min

Fuente : Elaborado Por El Autor En Base Al Simulador.

43

5.2. Formulacin Del Modelo Matemtico Para El Control De La

Destilacin Por Arrastre Con Vapor.

El modelo matemtico para la destilacin de arrastre con vapor es el

siguiente:

Error = (TR1 - Trset)

Es = E+Kp * error + (Kp /ti ) * error*dt+ Kp * td * (derror/dt)

Donde:

E: flujo de vapor

TR1: Temperatura medida

Trset: set point

Kp: constante proporcional

ti : tiempo integral

td: tiempo derivativo

44

5.3. Variables Y Parmetros De Control

Variable manipulada E (flujo de vapor de entrada)

Variable controlada: TR1

CUADRO N 13

PARAMETROS DE CONTROL

CONTROLADOR CONSTANTES VALOR UNIDADES

Ganancia Kp 1,2 Kg. H2O/hr- K

Tiempo Integral Ti 0,1 repeats/min

Set Point Tset 373,27 K

Tiempo Derivativo Td 0,0001 repeats/min

Fuente: Elaborado Por El Autor En Base Al Modelo Matemtico

45

5.5. Programacin Del Modelo

5.5.1. Modelo De La Simulacin

1.-Declaracin de las variables usadas

Dim Tr0, TR1, E, P, v, v2, Tv, A, m, W, BP As Double

Dim tmax, dt, t, m0, pv, X, S, dS, h0, ha, F, k, u, cpg, HL, N, HS0, dN, cpf,

dprint As Double

Sub Simulador1()

2.- Base de datos (variables y parmetros iniciales del sistema)

E = Worksheets("Hoja1").Cells(6, 4)

P = Worksheets("Hoja1").Cells(8, 4)

m = Worksheets("Hoja1").Cells(9, 4)

Tr0 = Worksheets("Hoja1").Cells(10, 4)

Tv = Worksheets("Hoja1").Cells(11, 4)

tmax = Worksheets("Hoja1").Cells(16, 4)

dt = Worksheets("Hoja1").Cells(17, 4)

A = Worksheets("Hoja1").Cells(14, 4)

N = Worksheets("Hoja1").Cells(22, 4)

BP = Worksheets("Hoja1").Cells(30, 4)

pv = Worksheets("Hoja1").Cells(24, 4)

W = Worksheets("Hoja1").Cells(31, 4)

S = Worksheets("Hoja1").Cells(23, 4)

CP = Worksheets("Hoja1").Cells(27, 4)

X = 0

46

3.-inicio de rutina de integracin numrica

TR1 = Tr0

dprint = 0

Fila = 5

m1 = m

For t = 0 To tmax Step dt

If t >= dprint Then

Worksheets("hoja3").Cells(Fila, 1) = t

Worksheets("hoja3").Cells(Fila, 2) = TR1

Worksheets("hoja3").Cells(Fila, 3) = CP

Worksheets("hoja3").Cells(Fila, 4) = m1

Worksheets("hoja3").Cells(Fila, 5) = S

Worksheets("hoja3").Cells(Fila, 6) = HS0

Worksheets("hoja3").Cells(Fila, 7) = N

Worksheets("hoja3").Cells(Fila, 8) = pv

Worksheets("hoja3").Cells(Fila, 9) = X

Worksheets("hoja3").Cells(Fila, 10) = v

Worksheets("hoja3").Cells(Fila, 11) = Q / E

Worksheets("balance de calor").Cells(Fila, 1) = t

Worksheets("balance de calor").Cells(Fila, 2) = Q * t

Worksheets("balance de calor").Cells(Fila, 3) = CP * m1 * (TR1 - Tr0)

Worksheets("balance de calor").Cells(Fila, 4) = S * HS0 * t

dprint = tmax / 30 + dprint

Fila = Fila + 1

End If

m1 = m + (E - S) * t

cpA = 0.000000020505726 * TR1 ^ 3 - 0.000018516506385 * TR1 ^ 2 +

0.00815942977226 * TR1 + 0.931339225252884

cpB = (92.053 - 0.039953 * TR1 - 0.00021103 * TR1 ^ 2 + 0.00000053469 *

TR1 ^ 3) / (18)

47

h0 = (0.000000020505726 * (BP ^ 4 - TR ^ 4) / 4) - (0.000018516506385 *

(BP ^ 3 - TR1 ^ 3) / 3) + (0.00815942977226 * (BP ^ 2 - TR1 ^ 2) / 2) +

0.931339225252884 * (BP - TR)

ha = (92.053 * (373.15 - TR1) - 0.039953 * (373.15 ^ 2 - TR1 ^ 2) / 2 -

0.00021103 * (373.15 ^ 3 - TR1 ^ 3) / 3 + 0.00000053469 * (373.15 ^ 4 - TR1

^ 4) / 4) / (18)

CP = 0.0098 * cpA + 0.9902 * cpB

Hg0 = (52.053 * (1 - TR1 / 647.13) ^ (0.321)) * 1000 / 18

hg = (3.4047 * 10 * (Tv - BP) - 0.00965064 * (Tv ^ 2 - BP ^ 2) / 2 +

0.0000324963 * (Tv ^ 3 - BP ^ 3) / 3 - 0.0000000204457 * (Tv ^ 4 - BP) / 4 +

4.30228E-12 * (Tv ^ 5 - BP ^ 5)) / 18

hgs = (3.4047 * 10 * (TR1 - BP) - 0.00965064 * (TR1 ^ 2 - BP ^ 2) / 2 +

0.0000324963 * (TR1 ^ 3 - BP ^ 3) / 3 - 0.0000000204457 * (TR1 ^ 4 - BP ^

4) / 4 + 4.30228E-12 * (TR1 ^ 5 - BP ^ 5)) / 18

Hv = (52.053 * (1 - BP / 647.13) ^ (0.321)) * 1000 / 18

he = (92.053 * (BP - Tr0) - 0.039953 * (BP ^ 2 - Tr0 ^ 2) / 2 - 0.00021103 *

(BP ^ 3 - Tr0 ^ 3) / 3 + 0.00000053469 * (BP ^ 4 - Tr0 ^ 4) / 4) / (18)

Q = (Hv + he + hg) * E

cpf = cpA + cpB

HL = (92.053 * (TR1 - BP) - 0.039953 * (TR1 ^ 2 - BP ^ 2) / 2 - 0.00021103

* (TR1 ^ 3 - BP ^ 3) / 3 + 0.00000053469 * (TR1 ^ 4 - BP ^ 4) / 4) / (18)

hi = 0.0098 * 0.000000020505726 * (TR1 ^ 4 - Bp1 ^ 4) / 4 -

0.000018516506385 * (TR1 ^ 3 - Bp1 ^ 3) / 3 + 0.00815942977226 * (TR1 ^

2 - Bp1 ^ 2) / 2 + 0.931339225252884 * (TR1 - Bp1)

Bp1 = 373.15

HS0 = (Hg0 + HL + hgs + hi)

dTR1 = ((Q - S * (HS0)) / (CP * (m1))) * dt

TR1 = TR1 + dTR1

48

N = (m1 / (A * 1000))

u = (10 ^ (-10.2158 + 1792.5 / TR1 + 0.01773 * TR1 - 0.000012631 * TR1 ^

2)) * 0.001 / 3600

ys = (132 * (1 - TR1 / 647.13) ^ (0.955)) * 0.001

v = E * 1.236 / A

dF = W * A * 133.3224 - 1000 * 9.8 * N

k = 7260.95955087989 * dF ^ 3 - 7275054.21298755 * dF ^ 2 +

2458440445.13597 * dF - 281794284117.692

F = (W * A * 133.3224 + pv * 133.3224 * A - P * 133.3224 * A - 1000 * 9.8

* N * A - (k * u ^ 2) / ((v) * 1000)) * 0.75

S = F / v

r = 7.74710821141478E-03 * TR1 ^ 2 - 4.13660066900352 * TR1 +

544.660526072887

X = S * ((r / 100) * 9.8 / 8) / 280 * t

pv = 0.0000080056 * TR1 ^ 4 - 0.0089873946 * TR1 ^ 3 + 3.8041140583 *

TR1 ^ 2 - 718.7310871582 * TR1 + 51093.2999267186

W = 6.8060195879E-06 * Tv ^ 4 - 0.0075667175703 * Tv ^ 3 +

3.1695980487 * Tv ^ 2 - 592.21283508 * Tv + 41600.742175

4.-salida de datos (respuesta que son llevadas al Excel)

Next t

Worksheets("hoja3").Cells(Fila, 1) = t

Worksheets("hoja3").Cells(Fila, 2) = TR1

Worksheets("hoja3").Cells(Fila, 3) = CP

Worksheets("hoja3").Cells(Fila, 4) = m1

49

Worksheets("hoja3").Cells(Fila, 5) = S

Worksheets("hoja3").Cells(Fila, 6) = HS0

Worksheets("hoja3").Cells(Fila, 7) = N

Worksheets("hoja3").Cells(Fila, 8) = pv

Worksheets("hoja3").Cells(Fila, 9) = X

Worksheets("hoja3").Cells(Fila, 10) = v

Worksheets("hoja3").Cells(Fila, 11) = Q / E

Worksheets("balance de calor").Cells(Fila, 1) = t

Worksheets("balance de calor").Cells(Fila, 2) = Q * t

Worksheets("balance de calor").Cells(Fila, 3) = CP * m1 * (TR1 - Tr0)

Worksheets("balance de calor").Cells(Fila, 4) = S * HS0 * t

End Sub

5.-Fin de la rutina.

5.5.2. Modelo Del Control

1.-Declaracin de variables

Dim Tr0, TR1, E, Ei, Es, P, v, Tv, A, m, W, BP As Double

Dim tmax, dt, t, td, pv, X, S, h0, ha, F, k, u, cpg, HL, N, HS0, cpf, dprint As

Double

2.-Declaracion de variables para el control

Dim error, sumatoria, INTM, Trset, ta0, Kp As Double

Sub CONTROL1()

50

2.- Base de datos( variables y parametros iniciales del sistema)

E = Worksheets("Hoja1").Cells(6, 4)

P = Worksheets("Hoja1").Cells(8, 4)

m = Worksheets("Hoja1").Cells(13, 4)

Tr0 = Worksheets("Hoja1").Cells(14, 4)

v = Worksheets("Hoja1").Cells(17, 4)

Tv = Worksheets("Hoja1").Cells(15, 4)

tmax = Worksheets("Hoja1").Cells(20, 4)

dt = Worksheets("Hoja1").Cells(21, 4)

A = Worksheets("Hoja1").Cells(18, 4)

N = Worksheets("Hoja1").Cells(26, 4)

BP = Worksheets("Hoja1").Cells(34, 4)

pv = Worksheets("Hoja1").Cells(28, 4)

W = Worksheets("Hoja1").Cells(35, 4)

S = Worksheets("Hoja1").Cells(27, 4)

CP = Worksheets("Hoja1").Cells(30, 4)

Kp = Worksheets("Hoja1").Cells(39, 4)

ta0 = Worksheets("Hoja1").Cells(40, 4)

Trset = Worksheets("Hoja1").Cells(41, 4)

td = Worksheets("Hoja1").Cells(42, 4)

3.-inicio de rutina de integracin numrica

Sumatoria = 0

Ei = E

v = 0

X = 0

TR1 = Tr0

dprint = 0

Fila = 5

M1 = m

51

For t = 0 To tmax Step dt

If t >= dprint Then

Worksheets("resultados").Cells(Fila, 1) = t

Worksheets("resultados").Cells(Fila, 2) = TR1

Worksheets("resultados").Cells(Fila, 3) = CP

Worksheets("resultados").Cells(Fila, 4) = M1

Worksheets("resultados").Cells(Fila, 5) = S

Worksheets("resultados").Cells(Fila, 6) = HS0

Worksheets("resultados").Cells(Fila, 7) = N

Worksheets("resultados").Cells(Fila, 8) = pv

Worksheets("resultados").Cells(Fila, 9) = X

Worksheets("resultados").Cells(Fila, 10) = v

Worksheets("resultados").Cells(Fila, 11) = Q / Ei

Worksheets("resultados").Cells(Fila, 12) = Ei

Worksheets("resultados").Cells(Fila, 13) = Trset

Worksheets("balance de calor").Cells(Fila, 2) = t

Worksheets("balance de calor").Cells(Fila, 3) = Q * t

Worksheets("balance de calor").Cells(Fila, 4) = CP * M1 * (TR1 - Tr0)

Worksheets("balance de calor").Cells(Fila, 5) = S * HS0 * t

dprint = tmax / 30 + dprint

Fila = Fila + 1

End If

If TR1 < Trset Then

Es = E

Ei = E

error = 0

Else

error = (TR1 - Trset)

INTM = (Trset - TR1) * dt

sumatoria = sumatoria + INTM

Es = E + (Kp * error) + (Kp / ta0) * sumatoria + Kp * td * (Trset - TR1) * t

52

Ei = Es

End If

M1 = m + (Es - S) * t

cpA = 0.000000020505726 * TR1 ^ 3 - 0.000018516506385 * TR1 ^ 2 +

0.00815942977226 * TR1 + 0.931339225252884

cpB = (92.053 - 0.039953 * TR1 - 0.00021103 * TR1 ^ 2 + 0.00000053469 *

TR1 ^ 3) / (18)

h0 = (0.000000020505726 * (BP ^ 4 - TR ^ 4) / 4) - (0.000018516506385 *

(BP ^ 3 - TR1 ^ 3) / 3) + (0.00815942977226 * (BP ^ 2 - TR1 ^ 2) / 2) +

0.931339225252884 * (BP - TR)

ha = (92.053 * (373.15 - TR1) - 0.039953 * (373.15 ^ 2 - TR1 ^ 2) / 2 -

0.00021103 * (373.15 ^ 3 - TR1 ^ 3) / 3 + 0.00000053469 * (373.15 ^ 4 - TR1

^ 4) / 4) / (18)

CP = 0.0098 * cpA + 0.9902 * cpB

hg0 = (52.053 * (1 - TR1 / 647.13) ^ (0.321)) * 1000 / 18

hg = (3.4047 * 10 * (Tv - BP) - 0.00965064 * (Tv ^ 2 - BP ^ 2) / 2 +

0.0000324963 * (Tv ^ 3 - BP ^ 3) / 3 - 0.0000000204457 * (Tv ^ 4 - BP ^ 4) /

4 + 4.30228E-12 * (Tv ^ 5 - BP ^ 5)) / 18

hgs = (3.4047 * 10 * (TR1 - BP) - 0.00965064 * (TR1 ^ 2 - BP ^ 2) / 2 +

0.0000324963 * (TR1 ^ 3 - BP ^ 3) / 3 - 0.0000000204457 * (TR1 ^ 4 - BP ^

4) / 4 + 4.30228E-12 * (TR1 ^ 5 - BP ^ 5)) / 18

Hv = (52.053 * (1 - BP / 647.13) ^ (0.321)) * 1000 / 18

he = (92.053 * (BP - Tr0) - 0.039953 * (BP ^ 2 - Tr0 ^ 2) / 2 - 0.00021103 *

(BP ^ 3 - Tr0 ^ 3) / 3 + 0.00000053469 * (BP ^ 4 - Tr0 ^ 4) / 4) / (18)

Q = (Hv + he + hg) * Es

cpf = 0.0098 * cpA + 0.9902 * cpB

HL = (92.053 * (TR1 - BP) - 0.039953 * (TR1 ^ 2 - BP ^ 2) / 2 - 0.00021103

* (TR1 ^ 3 - BP ^ 3) / 3 + 0.00000053469 * (TR1 ^ 4 - BP ^ 4) / 4) / (18)

53

Hi = 0.000000020505726 * (TR1 ^ 4 - bp1 ^ 4) / 4 - 0.000018516506385 *

(bp1 ^ 3 - TR1 ^ 3) / 3 + 0.00815942977226 * (bp1 ^ 2 - TR1 ^ 2) / 2 +

0.931339225252884 * (bp1 - TR1)

bp1 = 490

HS0 = (hg0 + HL + hgs + Hi)

dTR1 = ((Q - S * (HS0)) / (CP * (M1))) * dt

TR1 = TR1 + dTR1

N = (M1 / (A * 1000))

u = (10 ^ (-10.2158 + 1792.5 / TR1 + 0.01773 * TR1 - 0.000012631 * TR1 ^

2)) * 0.001 / 3600

v = Es * 1.236 / A

dF = W * A * 133.3224 - 1000 * 9.8 * N

k = 7260.95955087989 * dF ^ 3 - 7275054.21298755 * dF ^ 2 +

2458440445.13597 * dF - 281794284117.692

F = (W * A * 133.3224 + pv * 133.3224 * A - P * 133.3224 * A - 1000 * 9.8

* N * A - (k * u ^ 2) / ((v) * 1000)) * 0.75

S = F / v

r = 7.74710821141478E-03 * TR1 ^ 2 - 4.13660066900352 * TR1 +

544.660526072887

X = S * ((r / 100) * (0.0098 * m) / 8) / 280 * t

pv = 0.0000080056 * TR1 ^ 4 - 0.0089873946 * TR1 ^ 3 + 3.8041140583 *

TR1 ^ 2 - 718.7310871582 * TR1 + 51093.2999267186

W = 6.8060195879E-06 * Tv ^ 4 - 0.0075667175703 * Tv ^ 3 +

3.1695980487 * Tv ^ 2 - 592.21283508 * Tv + 41600.742175

54

4.-Salida de datos

Next t

Worksheets("resultados").Cells(Fila, 1) = t

Worksheets("resultados").Cells(Fila, 2) = TR1

Worksheets("resultados").Cells(Fila, 3) = CP

Worksheets("resultados").Cells(Fila, 4) = M1

Worksheets("resultados").Cells(Fila, 5) = S

Worksheets("resultados").Cells(Fila, 6) = HS0

Worksheets("resultados").Cells(Fila, 7) = N

Worksheets("resultados").Cells(Fila, 8) = pv

Worksheets("resultados").Cells(Fila, 9) = X

Worksheets("resultados").Cells(Fila, 10) = v

Worksheets("resultados").Cells(Fila, 11) = Q / E

Worksheets("resultados").Cells(Fila, 12) = Ei

Worksheets("resultados").Cells(Fila, 13) = Trset

Worksheets("balance de calor").Cells(Fila, 2) = t

Worksheets("balance de calor").Cells(Fila, 3) = Q * t

Worksheets("balance de calor").Cells(Fila, 4) = CP * M1 * (TR1 - Tr0)

Worksheets("balance de calor").Cells(Fila, 5) = S * HS0 * t

End Sub

5.-Fin del programa

55

Figura N 10: Visualizacin De la estructura del Programa

56

5.6. Software de aplicacin Macros En MS Excel

Una macro son un conjunto de instrucciones que sirven para

automatizar procesos.

1. Editor de Visual Basic.

El editor de visual Basic es la aplicacin que utilizaremos para

construir las macros que interactuaran junto con los libros de trabajo.

Instrucciones en Visual Basic.

Para entrar en el editor de Visual Basic, ejecuta los pasos siguientes.

Active opcin Herramientas/ Macro/ Editor de Visual Bsic.

.Un mdulo sirve para agrupar procedimientos y funciones. El

procedimiento y la funcin son entidades de programacin que sirven para

agrupar instrucciones de cdigo que realizan una accin concreta.

Para insertar un mdulo active opcin del men Insertar/ Mdulo. Se

activar una nueva ventana, si aparece demasiado pequea, maximcela.

Un procedimiento es un bloque de instrucciones de cdigo que

sirven para llevar a cabo alguna tarea especfica. Un procedimiento

empieza siempre con la instruccin, sub Nombre_Procedimiento y termina

con la instruccin End Sub.

57

5.7. Instrumentacin para el control

1. Objetivo:

Mantener la temperatura constante del sistema de arrastre por

vapor controlando el flujo de ingreso de vapor.

2. Plan De Control:

Se ha desarrollado un lazo de control por retroalimentacin, la

variable controlada se mide con una termocupla (sensor-transmisor) en el

sistema, la seal se enva al controlador TC, que compara el valor medido

con el setpoint y establece un error, el controlador genera una seal en

base al error, que transmite al controlador de flujo EC. y genera una

variable manipulada que transmite al actuador de la vlvula del control del

flujo de vapor E, mediante el transductor de corriente a presin (I/P).

3. Instrumentacin

CUADRO N 14

INTRUMENTACIN PARA EL CONTROL

Instrumento Cdigo Funcin

1. termocupla- transmisor.

2. PLC controlador

3. Transductor (I/P)

4. Actuador neumtico y

Vlvula de desplazamiento

positivo

T

LC

LY

V

- Medir y transmitir seal de tempertural (T/I)

del interior del sistema.

-En base a error de temperatura da seal de

control

-Convertir seal de corriente a presin (I/P)

-Accionar Sist. Neumtico que desplaza

vstago de vlvula.

58

Figura N 11: Diagrama de bloques con instrumentacin

59

5.8. Aplicacin Del Modelo

Figura N 12: Visualizacin Del Programa

60

5.7.1. Simulacin I.

El modelo desarrollado para simulacin de arrastre con vapor del

aceite esencial de limn sin el uso de controlador de temperatura, El

sistema opera 1 atm, el flujo alimentado es de 210 Kg. /h de vapor

saturado que es inyectado a una temperatura de 110C.

El volumen del evaporador es de 1.25 m3 de capacidad, el cual esta

lleno de 1000 Kg. De jugo de limn o miscela, y tiene una composicin

de 0.98 % en peso de AEL.

Para caracterizar la dinmica del proceso se har un cambio de una

variable, manteniendo las dems constantes.

5.7.2. Simulacin II.

Para caracterizar la dinmica del proceso se har un cambio de una

variable, manteniendo las dems constantes. En este caso se hace variar el

flujo de vapor a 215 Kg./h y observar como influye en el sistema

5.7.3. Simulacin III.

Considrese la destilacin de arrastre con vapor, con el uso de

controladores Proporcional Integral y Derivativo, actuando sobre la

variable manipulada en este caso la entrada de vapor; controlando la

temperatura del sistema a 100.12C. Temperatura ptima del proceso. Y

observar como este influye en las de ms variables del sistema, y en

especial la recuperacin del aceite esencial, comparando los datos de

respuesta obtenidos de la simulacin y mediante el uso de control.

61

CAPITULO VI

RESULTADOS

A continuacin se representan los resultados que arrojan el

programa de simulacin y el control.

Los reportes del la dinmica del sistema estn descritos en cuadro;

donde la primera columna es el tiempo en horas y las dems son variables

del sistema; para mayor compresin el reporte de resultados se describen

mediante grficas de evolucin con respecto al tiempo para las tres

simulaciones realizadas.

La primera simulacin se ingresa un vapor de 210 Kg/h de vapor a

un temperatura de 110 C,.

La segunda simulacin se hace variar el flujo de entrada de 210/h a

un flujo de 215 kg/h de vapor obtenindose nuevos respuestas del sistema.

La tercera simulacin es aplicacin del control Proporcional-

Integral-Derivativo actuando en el flujo de entrada para controlar la

temperatura de deseada obtenindose los resultados que se esperaban, y ver

como influye en el comportamiento del sistema

62

6.1. Simulacin I: Variacin Del Flujo De Vapor

Flujo msico de entrada (E): 210 kg. /h

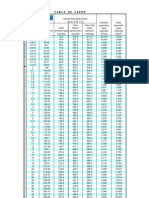

CUADRO N 15

PRIMERA SIMULACIN: VARIACIN DEL FLUJO DE VAPOR

Fuente: Elaborado Por El Autor En Base De La Simulacin

t T Cp M S N pv x

h K KJ/Kg.*K Kg. Kg./h m mm Hg. Kg. AEL

0,00 298,15 4,1784 1000,00 0,00 1,25 26,84 0,0

0,30 326,78 4,1554 1039,23 79,24 1,32 120,29 0,0

0,60 349,18 4,1568 1048,83 128,64 1,34 329,32 0,2

0,90 362,78 4,1670 1021,53 186,10 1,30 568,78 0,5

1,20 368,88 4,1740 985,97 221,70 1,26 715,38 0,8

1,50 371,02 4,1768 960,87 236,09 1,22 773,62 1,2

1,80 371,66 4,1777 944,62 240,77 1,20 791,80 1,5

2,10 371,83 4,1779 932,48 242,15 1,19 796,51 1,7

2,40 371,85 4,1779 921,87 242,56 1,17 797,21 2,0

2,70 371,84 4,1779 911,78 242,68 1,16 796,77 2,2

3,00 371,81 4,1779 901,84 242,72 1,15 796,02 2,5

3,30 371,78 4,1778 891,96 242,74 1,14 795,19 2,7

3,60 371,75 4,1778 882,07 242,76 1,12 794,34 3,0

3,90 371,72 4,1777 872,18 242,77 1,11 793,48 3,2

4,20 371,69 4,1777 862,29 242,79 1,10 792,61 3,5

4,50 371,66 4,1777 852,38 242,80 1,09 791,75 3,7

4,80 371,63 4,1776 842,47 242,82 1,07 790,88 3,9

5,10 371,60 4,1776 832,55 242,83 1,06 790,02 4,2

5,40 371,57 4,1775 822,62 242,85 1,05 789,15 4,4

5,70 371,54 4,1775 812,68 242,86 1,04 788,28 4,7

6,00 371,51 4,1775 802,72 242,88 1,02 787,42 4,9

6,30 371,48 4,1774 792,76 242,89 1,01 786,55 5,2

6,60 371,45 4,1774 782,79 242,91 1,00 785,68 5,4

6,90 371,42 4,1773 772,82 242,93 0,98 784,81 5,6

7,20 371,39 4,1773 762,83 242,94 0,97 783,94 5,9

7,50 371,36 4,1772 752,83 242,96 0,96 783,06 6,1

7,80 371,33 4,1772 742,83 242,97 0,95 782,19 6,4

8,10 371,30 4,1772 732,81 242,99 0,93 781,32 6,6

8,40 371,27 4,1771 722,79 243,00 0,92 780,44 6,9

8,70 371,23 4,1771 712,75 243,02 0,91 779,57 7,1

9,00 371,20 4,1770 702,71 243,03 0,90 778,69 7,3

63

TEMPERATURA

298,15

308,15

318,15

328,15

338,15

348,15

358,15

368,15

378,15

388,15

0 1 2 3 4 5 6 7 8 9 10

TIEMPO (h)

T

E

M

P

E

R

A

T

U

R

A

(

K

)

TEMPERATURA

DE PROCESO

Figura N 13: Temperatura Vs. Tiempo

64

RECUPERACIN DE ACEITE ESENCIAL DE LIMN

0,0

1,0

2,0

3,0

4,0

5,0

6,0

7,0

8,0

9,0

10,0

11,0

0 1 2 3 4 5 6 7 8 9 10

TIEMPO [h]

C

O

N

C

E

N

T

R

A

C

I

O

N

(

K

g

.

A

E

L

)

CONCENTRACION

Figura N 14: Recuperacin De AEL Vs. Tiempo

NIVEL DE LQUIDO EN EL SISTEMA

0,00

0,10

0,20

0,30

0,40

0,50

0,60

0,70

0,80

0,90

1,00

1,10

1,20

1,30

1,40

1,50

0,00 1,00 2,00 3,00 4,00 5,00 6,00 7,00 8,00 9,00 10,00

TIEMPO [h]

A

L

T

U

R

A

L

Q

U

I

D

O

(

m

)

ALTURA

Figura N 15: Nivel De Lquido Vs. Tiempo

65

ACUMULACIN DE MASA EN EL PROCESO

0

200

400

600

800

1000

1200

0 1 2 3 4 5 6 7 8 9 10

TIEMPO (h)

M

A

S

A

A

C

U

M

U

L

A

D

A

(

K

g

)

MASA DEL

PROCESO

Figura N 16: Masa Acumulada Vs. Tiempo

SALIDA DEL PROCESO

0,00

50,00

100,00

150,00

200,00

250,00

300,00

350,00

400,00

0 1 2 3 4 5 6 7 8 9 10

TIEMPO (h)

S

A

L

I

D

A

(

K

g

/

h

)

SALIDA

DEL

SISTEMA

Figura N 17: Salida De Proceso Vs. Tiempo

66

CALOR

0,00

1000000,00

2000000,00

3000000,00

4000000,00

5000000,00

6000000,00

0,00 2,00 4,00 6,00 8,00 10,00

TIEMPO [h]

C

A

L

O

R

(

K

J

)

CALOR QUE

INGRESA

CALOR EN EL

SISTEMA

CALOR QUE

SALE

Figura N 18: Calor vs. Tiempo

67

6.2- Simulacin II: Variacin De Flujo De Vapor

Flujo msico de entrada (E) 215,0 kg./h

CUADRO N 16

SEGUNDA SIMULACIN: VARIACION DEL FLUJO DE VAPOR

t T Cp M S N pv x

h K KJ/Kg.*K Kg. Kg./h m mm Hg. Kg. de AEL

0,00 298,15 4,1784 1000,00 0,00 1,25 26,84 0,0

0,30 327,78 4,1550 1040,89 78,72 1,33 126,16 0,02

0,60 350,84 4,1576 1050,35 131,10 1,34 352,98 0,15

0,90 364,61 4,1689 1021,34 191,31 1,30 609,91 0,47

1,20 370,61 4,1762 985,11 227,41 1,25 762,18 0,85

1,50 372,65 4,1791 960,32 241,45 1,22 820,39 1,18

1,80 373,24 4,1799 944,46 245,86 1,20 837,89 1,47

2,10 373,39 4,1801 932,55 247,12 1,19 842,23 1,73

2,40 373,40 4,1801 922,05 247,48 1,17 842,78 1,98

2,70 373,39 4,1801 912,03 247,58 1,16 842,30 2,23

3,00 373,36 4,1801 902,14 247,62 1,15 841,54 2,47

3,30 373,33 4,1800 892,28 247,64 1,14 840,70 2,72

3,60 373,31 4,1800 882,44 247,66 1,12 839,85 2,96

3,90 373,28 4,1800 872,58 247,67 1,11 838,99 3,21

4,20 373,25 4,1799 862,72 247,69 1,10 838,13 3,45

4,50 373,22 4,1799 852,85 247,70 1,09 837,27 3,70

4,80 373,19 4,1798 842,97 247,72 1,07 836,40 3,94

5,10 373,16 4,1798 833,08 247,73 1,06 835,54 4,19

5,40 373,13 4,1798 823,18 247,75 1,05 834,68 4,43

5,70 373,10 4,1797 813,27 247,76 1,04 833,81 4,67

6,00 373,07 4,1797 803,35 247,77 1,02 832,95 4,92