Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Libro JAT.

Cargado por

JhoNny PiNtoDescripción original:

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Libro JAT.

Cargado por

JhoNny PiNtoCopyright:

Formatos disponibles

JUSTO A TIEMPO CAPITULO 1 PERO SI FUNCIONARA, EN MI EMPRESA?

ELEMETOS INTERNOS: 1. La filosofia del justo a tiempo en si misma. 2. La calidad en la fuente. 3. Hay 3 elementos relacionados con la ingenieria de produccion ( la carga fabril uniforme, las operaciones coincidentes o celdas de maquinaria en grupo y el tiempo mimino de alistamiento de maquinas. 4. Sistema de control conocido sistema de halar, Kanban u operaciones eslabonadas. ELEMETO EXTERNO: 1. Las compras justo a tiempo. El concepto actual del JAT se compone de 3 elementos basicos:

Al ejecutar de forma correcta el JAT permite reducir o eliminar buena parte del desperdicio en las actividades de compras, fabricacin, distribucin y apoyo a la fabricacin (actividades de oficina) en un negocio de manufactura. Esto se logra utilizando los 3 componentes bsicos: 1. Flujo. 2. Calidad. 3. Intervencin de los empleados. El JAT define como desperdicio todo lo que sea distinto de la cantidad mnima de equipo, materiales, piezas y tiempo laboral absolutamente esenciales para la produccin. Otra forma de definir el desperdicio de forma ms entendible para el mbito occidental es el termino agregar valor, por ello la definicin norteamericana de desperdicio es Todo lo que sea distinto de los recursos mnimos absolutos de materiales, maquinas y mano de obra necesarios para agregar valor al producto. RECURSOS MINIMOS ABSOLUTOS: La mayora de los fabricantes occidentales creen que ya estn trabajando con los recursos mnimos: despiden personal en poca de poco movimiento y tiene procesos de justificacin para aprobar la adquisicin de nuevos equipos. Este es el concepto norteamericano de recursos mnimos. Pero no corresponde a recursos mnimos tal como se emplea el trmino en esta definicin. La fabricacin puede hacerse realmente eficiente solo si se emplean recursos mnimos absolutos. Algunos ejemplos de recursos mnimos absolutos: Un solo proveedor, si se tiene la capacidad suficiente. Nada de personas, equipos ni espacios dedicados a rehacer piezas defectuosas. Nada de inventarios de seguridad. Ningn tiempo de produccin en exceso. Nadie dedicado a cumplir tareas que no agreguen valor.

EL VALOR AGREGADO: LAS NICAS ACTIVIDADES QUE AGREGAN VALOR SON LAS QUE PRODUCEN UNA TRANSFORMACIN FSICA DEL PRODUCTO. ANLISIS DEL VALOR AGREGADO: La manera correcta de hacer un anlisis del valor agregado es tomar un lpiz y papel y salir al taller. No se consulta una hoja de flujo para saber cul debe ser la trayectoria del proceso, sino que se elige un producto y se le hace seguimiento a lo largo de todo el proceso fabril, anotando cada actividad que se realiza con el producto.

CAPITULO 2 DESPERDICIO: IMPORTANCIA DEL FLUJO Y DE LA CALIDAD Ford y sus colaboradores idearon la lnea de ensamble hacia comienzos del siglo 20. El nombre lnea de ensamble se dio origen debido a que las piezas y los componentes se unan en secuencia; es decir se ensamblan al armazn mientras este se desplazaba por una lnea en que haba un equilibrio, sincronizacin y un flujo ininterrumpido. El concepto de Ford sobre equilibrio, sincronizacin y flujo se puede aplicar a toda una lnea de ensamble, a una celda de maquinaria o incluso al flujo de trabajo administrativo en una oficina.

La definicin norteamericana para lnea de ensamble segn Toyota es la cantidad mnima posible en el ltimo momento posible y la eliminacin de existencias. La lnea de ensamble empleada la cantidad mnima posible. Aunque la cantidad de un pedido sea un milln de unidades, y aunque la lnea de ensamble este en proceso de fabricar ese milln de unidades, las va trasladando unidad por unidad, de una operacin a otra, y cada operacin tiene una sola unidad. La lnea de ensamble trabaja en el ltimo momento posible. La operacin dos est completa y lista para pasar a la operacin tres exactamente cuando la operacin tres la necesita. Si la operacin tres deja de necesitar esa unidad, entonces la operacin dos deja de producirla. Es preciso eliminar las existencias pues constituyen el principal obstculo para el flujo gil. Una de las maneras ms singulares de eliminar el desperdicio, y que se asocia con la lnea de ensamble, tiene que ver con la escasa necesidad de programar. En la produccin por lotes es necesario programar cada operacin. En cambio, la lnea de ensamble se programa como un todo, generalmente por medio de una programacin maestra conforme a las necesidades del cliente. ELEMETOS DE LA LINEA DE ENSAMBLE: 1. Rapidez. 2. Equilibrio y sincronizacin: la filosofa JAT dice que la lnea de ensamble es la manera ms eficaz (no necesariamente la ms eficiente, trmino que implica rapidez) de producir cosas. Tambin dice que los principios que rigen los procesos de lnea de ensamble deben aplicarse a todo el proceso de produccin y operaciones: al departamento de ensamble, subensamble, al proceso de fabricacin e incluso al proceso de adquisicin y distribucin, haciendo que los proveedores de la empresa y sus clientes principales sean directos del proceso de la empresa. 3. Calidad. 4. Inventarios o existencias: parte de la definicin de la produccin JAT tiene que ver con la eliminacin de existencias. Esta parte de la definicin da contribuido tanto como cualquier otro factor a generar la idea errnea de que el JAT es un programa de reduccin de inventarios.

Las existencias son malas porque estas esconden problema. En realidad las existencias protegen los problemas, impidiendo que alguien los resuelva. 5. Rocas y agua: las rocas son el smbolo de todos los problemas, el agua representan las existencias empleadas por los tradicionalistas para protegerse y amortiguar estos problemas: las existencias reguladoras que ocultan los problemas.

CAPITULO 3 EQUILIBRIO EN EL PROCESO: IMPORTANCIA DE UNA CARGA FABRIL UNIFORME Uno de los 3 componentes bsicos para eliminar el desperdicio actividades que no agregan valor, es exclusivo del JAT: el concepto de equilibro, sincronizacin y flujo. El JAT dice que se necesita equilibrio para que haya flujo y que por tanto, el equilibrio es de importancia primordial, incluso ms que el factor rapidez. El concepto de carga fabril introduce dos ideas: 1. Tiempo de ciclo: que se refiere al ritmo de produccin2. Carga nivelada: que se refiere a la frecuencia de la produccin. En el JAT el tiempo de ciclo es una medida del ndice de la demanda, que muchas veces se mide por el ndice de ventas. El principio del tiempo de ciclo dice que el ritmo de produccin debe ser igual al ndice de la demanda. El concepto de tiempo de ciclo dice que la produccin no debe ser equivalente a la capacidad para producir, sino que debe adaptarse a lo que se necesita. COMENZAR CON LA LTIMA OPERACIN: El ciclo de tiempo se pone en marcha comenzando con la ltima operacin. El ndice de la demanda en la ltima operacin ser, en la mayora de los casos, la cantidad solicitada por los clientes. El objetivo es mantener un flujo sostenido, produciendo solamente al ritmo necesario para alimentar el siguiente paso del proceso. EL ANALISIS YOYO: Es la manera de medir las necesidades que existen a diferentes niveles del proceso la variabilidad de la demanda es lo que es llamado el analisis yoyo. Las solicitudes que llegan del cliente, quienquiera que este sea, presentan variaciones de un periodo a otro. En la produccion JAT se trata de tomar una demanda que cubre determinado lapso de tiempo, por lo general se habla de un mes, hacer el mejor analisis posible de esa demanda, dividirla por el numero de dias habiles en el periodo, y determinar cual es la demanda promedio para cada dia. Idealmente para cada dia del periodo la demanda sera igual. Esto permite que la demanda sea tan pareja como sea posible al llegar al proveedor. De esta manera, una demanda razonable puede seguir siendo razonable en todos los niveles de distribucion, fabricacion y compras. Este ritmo se puede expresar en trminos tradicionales, como unidades por hora, o en segundos por unidad si se trata de un artculo de bajo volumen. El ejemplo muestra ambas: 200 unidades por hora y una unidad cada 18 segundos.

La filosofa JAT busca que la empresa disee una lnea tan flexible que pueda producir exactamente la cantidad necesaria cada mes, aumentando o disminuyendo los operarios de modo que el costo laboral por unidad siga constante aunque la demanda vari. Para que haya suficiente flexibilidad, es preciso que la lnea este ordenada de cierta manera que le permita acomodar cuadrillas de tamao variable de acuerdo con la demanda, de modo que el costo laboral por unidad permanezca constante. TRES PREGUNTAS: Cuando se piensa en redisear las lneas de manera que permitan variar el ritmo de produccin y el tamao de las cuadrillas, surgen 3 preguntas importantes: 1. Qu pasa con la absorcin de costos fijos si las maquinas operan a velocidad menor?: no cambia absolutamente nada, los costos fijos siempre se recuperan con los artculos que se producen y se venden. 2. Hay un equilibrio ptimo?: no, en la produccin JAT no hay un equilibrio que sea ptimo. 3. Que se hace con los operarios? Abarca dos partes, una tiene que ver con el rediseo y la segunda tiene que ver los cambios mensuales. La filosofa JAT busca fomentar en la fuerza laboral una actitud positiva hacia la necesidad de que una persona trabaje en una operacin un mes y en el otro en otra operacin. Lo anterior exige fomentar una nueva serie de relaciones empleado-empleador. Tambin significa imponer nuevas normas laborales en relacin con temas como:

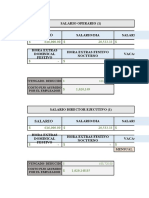

Descripcin de cargos. Escala salarial. Cambio de personal. Traslados.

Las empresas deben optar por el ideal de una sola descripcin de cargos, algo as como una fuerza laboral igualitaria, pero fomentando y premiando la creatividad y la participacin individual. El segundo aspecto de la flexibilidad de la fuerza laboral es la capacidad de los individuos para cumplir bien diversa actividades en areas que exigen diferentes destrezas. Esto incluye la capacidad de cumplir fsicamente las tareas sin ocasionar problemas de calidad y sin daar herramientas, maquinas o equipos ni aumentar el costo real del producto. NIVELACION DE LA CARGA: Segn el JAT la carga nivelada se centra en el producto mismo. Teniendo en cuenta el tiempo de ciclo, las maquinas se hacen funcionar con la rapidez adecuada, de acuerdo con la demanda. La nivelacin de carga tiene que ver con la produccin de artculos a la frecuencia correcta. El principio de carga nivelada dice que los artculos han de producirse a la frecuencia de la demanda.

La meta es producir lotes cada vez ms pequeos, por lo cual se hace necesario cambiar las maquinas con mayor frecuencia sin incurrir en costos adicionales por concepto de alistamiento o prdida de capacidad en los equipos. La manera prctica de cambiar los periodos de fabricar consiste en aprender a reducir el tiempo de alistamiento de maquinas y luego reinvertir el tiempo ahorrado en alistamientos ms frecuentes. Al duplicarse estos cambios, el tamao de lote se puede reducir a la mitad, en vez de fabricar la cantidad necesaria de cada modelo para un mes, la lnea puede producir la cantidad necesaria para 2 semanas. BENEFICIOS DE NIVELAR LA CARGA: La principal ventaja de reducir el tamao de los lotes es que con ello se sientan las bases para el flujo y el equilibrio nivel por nivel, pues cada artculo se produce en la forma ms fcil y predecible. Adems las empresas pueden derivar otros cinco beneficios: 1. Mejoras en la curva de aprendizaje: a medida que la empresa se acerca a la meta de producir diariamente el volumen para un da, se genera un cambio en la curva de aprendizaje. 2. Mayor flexibilidad para combinar productos. 3. Reduccin del inventario. 4. Tiempos de produccin ms cortos. 5. Mejoramiento de la calidad. DOS CONCEPTOS DE LA CARGA FABRIL UNIFORME OPERACIN DEL EQUIPO AL RITMO DE LA DEMANDA Y PRODUCCIN DEL ARTCULO A LA FRECUENCIA CON QUE SE NECESITA SON QUIZ LOS CONCEPTOS JAT MS RADICALMENTE DISTINTOS. SON CLAVES ESENCIALES PARA IMPONER, NIVEL POR NIVEL EN TODO EL PROCESO FABRIL, EL EQUILIBRIO, LA SINCRONIZACIN Y EL FLUJO QUE SON TAN IMPRESCINDIBLES CUANDO SE REQUIERE ELIMINAR EL DESPERDICIO. CAPITULO 4 REQUISITO BASICO: IMPORTANCIA DE UN TIEMPO MINIMO DE ALISTAMIENTO. Un requisito bsico de la produccin JAT es agilizar considerablemente el alistamiento de las maquinas. Esto prepara el camino para los dems elementos del JAT, desde la nivelacin de la carga hasta las operaciones coincidentes, los sistemas de halar e incluso la calidad en la fuente.

REGLAS BASICAS PARA AGILIZAR EL ALISTAMIENTO: Comienza con un conjunto de reglas bsicas acordadas por la administracin, y luego encierra una serie de pasos especficos. Las reglas bsicas se refieren a tres areas y se plantean en forma de preguntas: 1- Qu se est haciendo?: la definicin de agilizacin del alistamiento incluye cuatro partes: La primera dice que el objetivo es simplificar los alistamientos, no evitarlos. El objetivo es simplificar el acto fsico de alistar las maquinas. La segunda parte es medir el tiempo de alistamiento, concentrndose primero en el tiempo muerto de las maquinas y luego en el costo. el costo es importante, pero el factor primordial es el tiempo muerto. La tercera, la definicin del tiempo de alistamiento es el tiempo que se requiere para pasar de un producto de calidad a otro producto de calidad. La cuarta, el objetivo debe ser una reduccin mnima de 75 % sin costos o con costos bajos. Esto podra hacerse en dos pasos, aplicando nuevamente la idea de recorre la mitad del camino hacia el muro: se empieza reduciendo un 50% del tiempo, y al tiempo restante se le reduce otro 50%

2- Por qu se est haciendo?: el segundo conjunto de reglas bsicas se refiere al porque.la primera regla es una de las difciles y se plantea en forma negativa: el tiempo de alistamiento no se reduce con el fin de reducir el personal. La norma de no reducir el personal no es una regla para el JAT en general, sino nicamente para el alistamiento. La segunda regla bajo el porque tambin es compleja, mas por el hecho de que solamente es aplicable el 90% de las veces: el tiempo de alistar maquinas no se reduce con el de producir ms. El 10 % de los casos en que esto no ocurre, es cuando la empresa no da abasto para atender los pedidos. Entonces se hace para reinvertir el tiempo ahorrado en alistamiento ms frecuentes a fin de poder reducir el tamao de los lotes, permitiendo la meta de producir el articulo de acuerdo con la frecuencia de la demanda y logrando una produccin tan pareja como sea posible a fin de alcanzar el equilibrio, la sincronizacin y el flujo para eliminar los desperdicios. 3- Quin lo est haciendo?: es una regla vital, ya que la agilizacin del alistamiento no es un proyecto de ingeniera. Es un proyecto en el cual participan los empleados, trabajando en equipo. Ya que lo que consume tiempo ene le proceso de cambiar las maquinas es el papeleo administrativo o trabajo previo. Ya que la meta es organizar y sincronizar cosas, arreglar e inventar cosas, antes que salir a comprar cosas.

LO IMPORTANTE ES GENERAR IDEAS EN CONJUNTO, ADEMS INCENTIVAR A QUE LOS EMPLEADOS GENEREN SUS PROPIAS IDEAS PARA EL BIEN COMN.

COMPOSICION DE LOS GRUPOS DE AGILIZACION DEL ALISTAMIENTO: 1. Un grupo usual para un proyecto comienza con dos a cuatro alistadores, los cuales tendrn apoyo de personal tcnico e ingeniera. 2. Ya elegida la mquina para realizarle el procedimiento, la compaa deber determinar el encargado del proceso, el cual tomara las ideas aportadas para ponerlas en discusin, analizando si las ideas son apropiadas para la organizacin. LA SERIE DE PASOS: El proceso de reducir el tiempo de alistamiento incluye siete pasos: 1. La administracin deber aceptar, con su firma, todas las reglas bsicas. 2. Se elige un alistamiento: tanto la maquina como el cambio que es necesario mejorar. 3. Se eligen los miembros del grupo y su jefe. 4. Capacita citacin del grupo. 5. Se documenta en vio-cinta la marca actual de alistar la maquina. 6. El grupo analiza la cinta en detalle. 7. Se ponen en prctica las ideas para agilizar el cambio.

ANALISIS DEL ALISTAMIENTO: En su anlisis de la vio-cinta, el grupo busca cuatro tipos de actividad: INTERNA-EXTERNA: en este paso cada actividad de la vio-cinta se clasifica como actividad interna o externa. El trabajo interno se define como aquel que solamente puede cumplirse con la maquina detenida. El trabajo externo se define como aquel que se realiza mientras la maquina esta ociosa, aunque no hay motivos tcnicos para detenerla. Luego aplicamos una regla que dice toda actividad que se pueda cumplir con la maquina andando y produciendo se har mientras la maquina este andando: encontremos la manera. LA META ES PROCURAR CONVERTIR PARTE DE LAS ACTIVIDADES INTERNAS EN EXTERNAS PARA QUE SE PUEDAN CUMPLIR MIENTRAS EL EQUIPO ESTA EN FUNCIONAMIENTO. AJUSTES: La segunda categoria grande que se debe examinar es la de ajustes. Bajo este aspecto hay carqacteristicas por buscar, y la meta es eliminar todos los ajustes de cualquier tipo.

SUJECION: La tercera categora importante es la sujecin. Si la vi-cinta muestra que se pierde mucho que se pierde mucho tiempo aflojando, apretando, sujetando y soltando habr que analizar los mtodos de sujecin. La seleccin de mtodos busca lograr dos cosas: eliminar las herramientas y encontrar un mtodo que exija un solo movimiento, o dos como mximo. PROBLEMAS: la cuarta, titulada problemas, abarca todo aquello que obstaculiza un alistamiento perfecto, ininterrumpido y sin contratiempos. No basta buscar maneras de facilitar el alistamiento a pesar de los problemas , sino que debemos buscar, en primer lugar, maneras de impedir que le problema ocurarra. Agilizar el alistamiento es algo mucho ms fcil y barato de lo que pensaran quienes no han aplicado personalmente este procedimiento. Lo nico para lograr un buen alistamiento es tener persistencia.

CAPITULO 5 TECNOLOGIA DE GRUPOS: IMPORTANCIA DE LAS OPERACIONES COINCIDENTES La expresintecnologa de grupo se emplea en relacin con el ordenamiento fsico, la disposicin y la localizacin de las maquinas en una instalacin fabril. En la filosofa JAT, trmino tecnologa de grupos tiene un significado mucho menos complejo. Una definicin ms apropiada de tecnologa de grupos, para el ordenamiento y la disposicin de la maquinaria que se plantean en la produccin JAT, incluira las palabras operaciones coincidentes y celdas de maquinaria La manera tradicional de organizar una instalacin fabril es por departamentos especializados, cada uno de ellos especializado en un tipo de equipo o e tecnologa.

Ante todo en la produccin JAT es necesario que la fbrica se organice fsicamente no por funciones sino por productos. La maquinaria se debe dedicar total o parcialmente a una familia de productos y se debe disponer en el orden en que van a cumplirse las operaciones para esa familia de productos.

LAS VERDADERAS CELDAS DE TRABAJO JAT: Para saber si existe una verdadera celda JAT, se pueden efectuar dos pruebas: 1. Es si el producto va fluyendo uno cada vez de una maquina a otra. Este flujo de un articulo cada vez es lo que da lugar a las operaciones coincidentes. Se genera un flujo en que la operacin 2 comienza tan pronto como sale la primera pieza de la operacin 1. En realidad el lote se reduce a una pieza. 2. La segunda es para saber si una celda de maquina es realmente una celda JAT es si tiene la flexibilidad para operar a distintos ritmos de produccion y con cuadrilla de diferentes tamaos ( tiempo de ciclo). Es necesario que las celdas de trabajo JAT sean ajustables para que puedan producir al ritmo exigido por la operacin o por el cliente que ellas alimentan. Una vez establecida la celda de trabajo JAT, es preciso formular dos preguntas: Que necesitamos que la celda de trabajo entregue durante este periodo de produccin? Cuntos operarios se necesitan en esa celda de trabajo a fin de obtener exactamente el volumen de producto que se requiere?

MULTIPLES MAQUINAS: Al preguntar primero que se necesita y luego cuantos operarios son necesarios en determinado mes para cumplir los requisitos de produccin de ese mes, establecemos el concepto JAT de un operario, mltiples maquinas. En una celda de trabajo JAT, un operario maneja dos, tres o cuatro maquinas diferentes que hacen operaciones en la misma pieza, pasando la pieza de una operacin a otra en secuencia de una cada vez. Cuando realmente no hay suficientes maquinas, se puede aplicar otra tcnica JAT; el sistema de halar o de las operaciones eslabonadas, de tal modo que una maquina parece estar en dos o tres celdas.

EL OPERARIO EN MOVIMIENTO: Cuando el operario pasa el producto uno cada vez de una operacin a la siguiente, necesariamente el tiene que estarse movimiento. El concepto del operario en movimiento origina varios beneficios. Por una parte la salud mejora y la mente se conserva mas despierta.

En la celda de trabajo JAT, el operario saca el material de la primera mquina y lo coloca directamente en la siguiente. Otro beneficio es que cada operacin sucesiva suele constituir una inspeccin de 100 % de la operacin anterior, con lo cual se elimina la necesidad de pagarle a alguien para que realice la operacin de inspeccin.

ORDENAMIENTO FLEXIBLE: La clave para poner en marcha el concepto de ciclo de tiempo est en hacer flexible el tamao de la cuadrilla. Hay a su vez, dos claves para lograr esta flexibilidad sin tener que sacrificar la eficiencia: 1. La flexibilidad de la fuerza laboral. 2. La otra tiene que ver con un ordenamiento especfico y flexible. ORDENAMIENTO DE LINEA EN U: La magia del ordenamiento de lnea en U no radica en la forma de U, si o en el hecho de que los operarios se sitan fsicamente juntos: lado a lado, espalda con espalda, de esta manera el nmero de operarios que se necesitan para cumplir ese trabajo es flexible.

La siguiente figura muestra otro ordenamiento que ofrece el mismo grado de flexibilidad. Se compone de dos lneas rectas dispuestas espalda contra espalda, con lneas d flujo que en este caso son contrarias. Aqu tambin los operarios estn juntos, lado a lado y espalda contra espalda. Las personas de cada lnea tienen una amplitud de movimiento de 360 grados, lo misma que en la lnea en U.

EJEMPLO CELDA DE TRABAJO

EJEMPLO CELDA DE TRABAJO EN U

También podría gustarte

- Capitulo 3equilibrio en El Proceso: Importancia de Una Carga FabrilDocumento9 páginasCapitulo 3equilibrio en El Proceso: Importancia de Una Carga FabrilElver RodriguezAún no hay calificaciones

- Q, P y PRM ResumidoDocumento68 páginasQ, P y PRM ResumidoLady VegaAún no hay calificaciones

- Just in TimeDocumento27 páginasJust in TimeDianita SánchezAún no hay calificaciones

- Justo A TiempoDocumento8 páginasJusto A TiempoJorge Luis Condori TallacaguaAún no hay calificaciones

- Sistemas de Manufactura de Clase MundialDocumento47 páginasSistemas de Manufactura de Clase MundialAlberto Carranza100% (2)

- Unidad 6 Justo A Tiempo ResumenDocumento9 páginasUnidad 6 Justo A Tiempo ResumenAlitaa SppAún no hay calificaciones

- Administración Del Inventario Justo A Tiempo (JDocumento15 páginasAdministración Del Inventario Justo A Tiempo (Jgloria herreraAún no hay calificaciones

- 2.4. Procedimiento de Analisis para Eliminar El Manejo de MaterialesDocumento26 páginas2.4. Procedimiento de Analisis para Eliminar El Manejo de MaterialesJosé Reyes Gonzalez100% (1)

- Filosofía Justo A TiempoDocumento27 páginasFilosofía Justo A TiempoItzel Lira Uscanga100% (3)

- Módulo 1.3. Los Principios Operacionales Del Lean 4.0Documento26 páginasMódulo 1.3. Los Principios Operacionales Del Lean 4.0juanmorohidraulicaAún no hay calificaciones

- Justo A Tiempo Edward J HayDocumento19 páginasJusto A Tiempo Edward J HayJean Carlos RhenalsAún no hay calificaciones

- Ensayo Libro Justo A TiempoDocumento10 páginasEnsayo Libro Justo A TiempoLuisaFdaGarcíaAún no hay calificaciones

- Justo A Tiempo JatDocumento10 páginasJusto A Tiempo JatMaría D Jesús Cruz GAún no hay calificaciones

- Administracion de Operaciones - Gomez Gomez - Cap 9 - Metodologias de Planeacion de OperacionesDocumento16 páginasAdministracion de Operaciones - Gomez Gomez - Cap 9 - Metodologias de Planeacion de Operacionesluis veizaga manriqueAún no hay calificaciones

- 6.4 Herramientas Justo A TiempoDocumento21 páginas6.4 Herramientas Justo A TiempoGerry FieldsAún no hay calificaciones

- Manufactura Sincrónica y Teoría de Las RestriccionesDocumento5 páginasManufactura Sincrónica y Teoría de Las RestriccionesArlin RosarioAún no hay calificaciones

- 2.2 La Simplificacion Del Producto, Del Proceso y Del HerramentalDocumento6 páginas2.2 La Simplificacion Del Producto, Del Proceso y Del HerramentalMariana GómezAún no hay calificaciones

- Justo A TiempoDocumento15 páginasJusto A Tiempoguadalupe sanchez100% (1)

- Ejemplos Del JatDocumento6 páginasEjemplos Del JatLucía Cueva GuevaraAún no hay calificaciones

- Sistema de Produccion JitDocumento13 páginasSistema de Produccion JitYorch PinoAún no hay calificaciones

- HEIJUNKADocumento8 páginasHEIJUNKAotitwoAún no hay calificaciones

- Qué Es El Justo A TiempoDocumento14 páginasQué Es El Justo A TiempoMelissa Geraldine Rodriguez LunaAún no hay calificaciones

- 4.4 Eliminación Del DesperdicioDocumento9 páginas4.4 Eliminación Del DesperdicioAngel MazaAún no hay calificaciones

- JITDocumento8 páginasJITsandy_harterAún no hay calificaciones

- Definición Del Sistema Justo A Tiempo t4Documento3 páginasDefinición Del Sistema Justo A Tiempo t4Andres PizañaAún no hay calificaciones

- Justo A Tiempo LecturaDocumento12 páginasJusto A Tiempo LecturaPATRICK CRISTOPHER PALOMINO MEZAAún no hay calificaciones

- Investigacion #2Documento10 páginasInvestigacion #2Jhoany ManciaAún no hay calificaciones

- SISTEMA JUSTO A TIEMPO Equipo DivinasDocumento12 páginasSISTEMA JUSTO A TIEMPO Equipo DivinasMarlen CelisAún no hay calificaciones

- Sistema de ProducciónDocumento10 páginasSistema de ProducciónBlondels BernadetteAún no hay calificaciones

- Enfoque Japonés de La Administración de InventarioDocumento10 páginasEnfoque Japonés de La Administración de InventarioIsaac Torres AmbrosioAún no hay calificaciones

- Justo A Tiempo Dentro Del Proceso LogisticoDocumento22 páginasJusto A Tiempo Dentro Del Proceso LogisticoPanna RabbittAún no hay calificaciones

- Resumen Del Libro ToyotaDocumento17 páginasResumen Del Libro ToyotaJaneth PaguayAún no hay calificaciones

- Inventarios y Justo A Tiempo (Just Intime) Enero 2020Documento5 páginasInventarios y Justo A Tiempo (Just Intime) Enero 2020Ronny ReyesAún no hay calificaciones

- La Logística Justo A TiempoDocumento10 páginasLa Logística Justo A TiempoNICOLAS HERNANDEZ RAMOSAún no hay calificaciones

- La Cadena de SuministroDocumento27 páginasLa Cadena de SuministroMartinvertizAún no hay calificaciones

- 3.2.3 Taller de Flujo Continuo - ConvideoDocumento38 páginas3.2.3 Taller de Flujo Continuo - ConvideoJosé Mateo Obregón HernándezAún no hay calificaciones

- Trabajo Justo A TiempoDocumento10 páginasTrabajo Justo A TiempoChaser BearAún no hay calificaciones

- Sistema de Produccion JitDocumento3 páginasSistema de Produccion JitJosephAlexanderPeñaMullisacaAún no hay calificaciones

- Método Just in TimeDocumento15 páginasMétodo Just in TimetjcuevaAún no hay calificaciones

- Just in Time en LogísticaDocumento6 páginasJust in Time en LogísticaDiego Alejandro Jaimes100% (1)

- 4.4 Elementos Del Sistema JitDocumento9 páginas4.4 Elementos Del Sistema JitJosesiio ValdeezAún no hay calificaciones

- One Piece Fow Articulo (Imprimir)Documento13 páginasOne Piece Fow Articulo (Imprimir)ramirososa1303Aún no hay calificaciones

- Just in Time JITDocumento7 páginasJust in Time JITDiana BermeoAún no hay calificaciones

- Resumen de Justo A TiempoDocumento8 páginasResumen de Justo A Tiempounaadm89% (9)

- Ensayo Just in Time Manufactura EsbeltaDocumento11 páginasEnsayo Just in Time Manufactura EsbeltaOlvera CarlosAún no hay calificaciones

- Kaizen Toyota PDFDocumento36 páginasKaizen Toyota PDFGERENTE CONAUGES SASAún no hay calificaciones

- Ensayo, Just in TimeDocumento6 páginasEnsayo, Just in TimeMargaritoAún no hay calificaciones

- 47 - Planeamiento y Control de La Producción en La Industria PYME - Unidad 3 (Pag77-120)Documento44 páginas47 - Planeamiento y Control de La Producción en La Industria PYME - Unidad 3 (Pag77-120)Leticia LopezAún no hay calificaciones

- Unidad V - El Sistema Justo A TiempoDocumento11 páginasUnidad V - El Sistema Justo A TiempoSorange Noemi MendozaAún no hay calificaciones

- Justo A TiempoDocumento10 páginasJusto A TiempoViviana PelaezAún no hay calificaciones

- Materia: Manufactura Esbelta.: Carrera: Ing. Industrial. Docente: M.I.Obed Colmenero ChávezDocumento14 páginasMateria: Manufactura Esbelta.: Carrera: Ing. Industrial. Docente: M.I.Obed Colmenero ChávezMIGUEL ADRIAN BARRAGAN DE LA ROSAAún no hay calificaciones

- 2.4 Procedimiento para Eliminar El Manejo de MaterialesDocumento25 páginas2.4 Procedimiento para Eliminar El Manejo de MaterialesGenesis Reyes100% (1)

- Índice de ContenidoDocumento10 páginasÍndice de ContenidoLeticia CastilloAún no hay calificaciones

- Tak TimeDocumento4 páginasTak TimejgranadosAún no hay calificaciones

- Metodo JATDocumento35 páginasMetodo JATyacki sanchez romeroAún no hay calificaciones

- Justo A TiempoDocumento24 páginasJusto A TiempoDONAJI LINTONAún no hay calificaciones

- UF1126 - Control de la producción en fabricación mecánicaDe EverandUF1126 - Control de la producción en fabricación mecánicaAún no hay calificaciones

- Lean certification. Certificación de un sistema de gestión leanDe EverandLean certification. Certificación de un sistema de gestión leanAún no hay calificaciones

- Sistema de gestión lean para principiantes: Fundamentos del sistema de gestión lean para pequeñas y medianas empresas - con muchos ejemplos prácticosDe EverandSistema de gestión lean para principiantes: Fundamentos del sistema de gestión lean para pequeñas y medianas empresas - con muchos ejemplos prácticosCalificación: 4 de 5 estrellas4/5 (16)

- Resumen de Supply Chain Management de Sunil Chopra y Peter MeindlDe EverandResumen de Supply Chain Management de Sunil Chopra y Peter MeindlCalificación: 5 de 5 estrellas5/5 (1)

- Costos de ProducciónDocumento44 páginasCostos de ProducciónJhoNny PiNtoAún no hay calificaciones

- 1A. ENTREGA - Jhonny PintoDocumento9 páginas1A. ENTREGA - Jhonny PintoJhoNny PiNtoAún no hay calificaciones

- Calculo IntegralDocumento9 páginasCalculo IntegralJhoNny PiNtoAún no hay calificaciones

- Evaluación Practica - Supply ChainDocumento17 páginasEvaluación Practica - Supply ChainJhoNny PiNtoAún no hay calificaciones

- Evaluacion A DistanciaDocumento24 páginasEvaluacion A DistanciaJhoNny PiNto100% (1)

- 1a. Entrega - Pinto Dimas Jhonny DanielDocumento7 páginas1a. Entrega - Pinto Dimas Jhonny DanielJhoNny PiNtoAún no hay calificaciones

- Taller Practico - Jhonny PintoDocumento16 páginasTaller Practico - Jhonny PintoJhoNny PiNtoAún no hay calificaciones

- Plan de Emergencia y ContigenciaDocumento36 páginasPlan de Emergencia y ContigenciaJhoNny PiNtoAún no hay calificaciones

- USTA NIC 2 INVENTARIOS Con KardexDocumento39 páginasUSTA NIC 2 INVENTARIOS Con KardexJhoNny PiNtoAún no hay calificaciones

- PLC1s4 Material Del CursoDocumento34 páginasPLC1s4 Material Del Cursomario calderonAún no hay calificaciones

- Pausas Activas.Documento10 páginasPausas Activas.JhoNny PiNtoAún no hay calificaciones

- Trazado de Los Dientes de Engranaje Con Perfil de EvolventDocumento12 páginasTrazado de Los Dientes de Engranaje Con Perfil de EvolventFrancisco Javier Rodríguez Napoleón75% (4)

- PASO1: Determinar El Rango R Xmax XminDocumento19 páginasPASO1: Determinar El Rango R Xmax XminJuliana Espinoza Martinez0% (1)

- Guía PrimeraDocumento29 páginasGuía PrimeraPao CarreroAún no hay calificaciones

- Ejercicio 1-4 Hibbeller Rev1Documento2 páginasEjercicio 1-4 Hibbeller Rev1Estefany SanchezAún no hay calificaciones

- SPT 01Documento3 páginasSPT 01OMAR GARCIAAún no hay calificaciones

- Trabajo Práctico Evaluativo 3Documento2 páginasTrabajo Práctico Evaluativo 3Ana MariaAún no hay calificaciones

- Convocatoria Capítulos de Libro - AsterraDocumento4 páginasConvocatoria Capítulos de Libro - AsterragramarianiAún no hay calificaciones

- Evaluación de EntradaDocumento3 páginasEvaluación de EntradaAlex Tinoco100% (1)

- Lamparas CFLDocumento12 páginasLamparas CFLcesar bachiAún no hay calificaciones

- Informe Tecnico Desechos Peligrosos 2022Documento4 páginasInforme Tecnico Desechos Peligrosos 2022Janina Chuchuca CelyAún no hay calificaciones

- Rit CorpsicDocumento26 páginasRit CorpsicRenzoGarciaEstebanAún no hay calificaciones

- Ficha de Integración de EquipoDocumento5 páginasFicha de Integración de EquipoLUIS RICARDO BARBOZAAún no hay calificaciones

- Tema 1 Lomce 2021-2022Documento28 páginasTema 1 Lomce 2021-2022Jose Maria RodriguezAún no hay calificaciones

- Tema 12 Clasificacic3b3n de Las OracionesDocumento5 páginasTema 12 Clasificacic3b3n de Las OracionesgaldosianaAún no hay calificaciones

- Informe Topográfico - Final Pistas y VeredasDocumento41 páginasInforme Topográfico - Final Pistas y VeredasYoselin Yesenia MVAún no hay calificaciones

- INVE.1301.222.2.EF - Plan de InvestigaciónDocumento6 páginasINVE.1301.222.2.EF - Plan de Investigaciónericka perca cardenas vAún no hay calificaciones

- Proyecto DaDocumento11 páginasProyecto DaJuan Diego AponteAún no hay calificaciones

- Useche Contreras ANggieDocumento10 páginasUseche Contreras ANggieValentina UsecheAún no hay calificaciones

- Tarea 5 - Recurso DigitalDocumento7 páginasTarea 5 - Recurso DigitalUNAD89% (9)

- In Delhabrum-MetodologíaDocumento3 páginasIn Delhabrum-MetodologíaEnno EisenkolbAún no hay calificaciones

- Control de Riesgo Superintendencia Economia Popular y Solidaria EcuadorDocumento35 páginasControl de Riesgo Superintendencia Economia Popular y Solidaria EcuadorCynthia Carranza CevallosAún no hay calificaciones

- Tema 4 TRANSFORMACIONES GEOMETRICAS 2o Bach Part A INVERSION-V8Documento58 páginasTema 4 TRANSFORMACIONES GEOMETRICAS 2o Bach Part A INVERSION-V8Francisco Aguilar GuzmanAún no hay calificaciones

- 8448171721Documento42 páginas8448171721Jonathan OvandoAún no hay calificaciones

- Diapositivas - La Comunicación Padres A HijosDocumento19 páginasDiapositivas - La Comunicación Padres A HijosCristian Núñez100% (1)

- Ensayo - La Forma en Diseño GráficoDocumento2 páginasEnsayo - La Forma en Diseño GráficoJohan InfanteAún no hay calificaciones

- Información Preinscripción: Fecha Versión: 5/06/2014 Versión: 0.1 Página: 1 de 2 Código: 01Documento2 páginasInformación Preinscripción: Fecha Versión: 5/06/2014 Versión: 0.1 Página: 1 de 2 Código: 01Eliecer Manuel Noble GuerraAún no hay calificaciones

- Problemas de Rectas Paralelas y Perpendiculares (En El Plano)Documento10 páginasProblemas de Rectas Paralelas y Perpendiculares (En El Plano)Edgar Abarca QuezadaAún no hay calificaciones

- Tipos de SustratosDocumento13 páginasTipos de SustratosAbelAntonioCruzParadaAún no hay calificaciones

- Fracturas Causales y La ConcausaDocumento2 páginasFracturas Causales y La ConcausaAlipio Chanca Coquil100% (1)