Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Tecsup Ha Instalado Una Planta Concentradora Automatizada de Flotación de Minerales A Nivel Piloto

Cargado por

Carlos MarinTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Tecsup Ha Instalado Una Planta Concentradora Automatizada de Flotación de Minerales A Nivel Piloto

Cargado por

Carlos MarinCopyright:

Formatos disponibles

Tecsup ha instalado una planta concentradora automatizada de flotacin de minerales a nivel piloto, la primera en el pas y una de las ms avanzadas

en tecnologa a nivel internacional. La planta permite procesar alrededor de 100 a 150 lb/hora de mineral triturado. La planta piloto tiene tres unidades operativas principales enlazadas que son:

Circuito molienda clasificacin. Circuito de flotacin. Circuito de separacin slido lquido.

El control de las variables de proceso metalrgico que influyen en la buena calidad del producto (concentrado) se realiza mediante un sistema integrado por una red, permite que desde una sala de control se monitorea y reproduzcan las operaciones de la planta y se puedan simular procesos metalrgicos mediante software. Como caracterstica adicional se debe mencionar que cualquier etapa de la planta puede ser operada independientemente otorgando esto la flexibilidad requerida para fines de capacitacin. A continuacin una breve descripcin de la planta: Circuito Molienda Clasificacin La etapa de molienda clasificacin prepara el mineral hasta tamaos de partculas de decenas de micrones, que permitan su posterior concentracin en las celdas de flotacin. El mineral se acopia en una tolva de finos que proveer de mineral triturado al molino mediante una faja transportadora. La tolva de finos dispone de un sensor ultrasnico que indica el nivel de llenado de mineral. El molino trabaja en circuito cerrado con 2 hidrociclones. La adicin de agua al molino se realiza desde dos tanques situados en el exterior. El flujo de agua suministrado y la dosificacin de mineral as como la velocidad de operacin son gobernados por medio de Controlador Lgico Programable (PLC) y de un Panel de Operador con pantalla tctil (touch screen) a travs del cual se pueden monitorear algunos parmetros fundamentales del proceso, tales como peso del mineral y flujo de agua y realizar algunas acciones de operacin necesarias. Otras datos de variables operativas, tales como densidad y presin estn disponibles para ser enviadas por el PLC a la sala de control, en la que ser posible instalar un Estimador de Tamao de Partcula (PSE), basado en un Sistema Experto, con el fin de optimizar el proceso de clasificacin. Circuito de flotacin El circuito de flotacin consta de dos bancos, con 4 y 6 celdas, respectivamente, con agitacin mecnica y suministro de aire mediante un soplador. La distribucin de celdas est diseada para modificar los circuitos de acuerdo al tipo de flotacin que se requiera. La etapa de limpieza de concentrados obtenidos en los bancos de celdas se realiza en la celda columna, que es una unidad flotacin vertical y fabricado con acrlico transparente; la agitacin en esta celda no es mecnica sino neumtica, y el aire es inyectado por su parte

inferior. Se dispone de un conjunto de 8 estanques pequeos de preparacin de reactivos que se dosifican a las diferentes celdas de flotacin e inclusive el molino, por medio de una red de tuberas de acero galvanizado. La dosificacin se realiza mediante bombas peristlticas. La Figura 1 ilustra parte del circuito de flotacin.

Figura 1: Circuito de Celdas de Flotacin La automatizacin en sta seccin incluye sistemas de control de nivel de pulpa en las celdas cuyos dispositivos de medicin son transmisores ultrasnicos, control de flujo de pulpa a travs de vlvulas proporcionales y densidad de pulpa. Esta etapa es gobernada por medio de dos controladores de procesos. Adems se tiene el control sobre la dosificacin de reactivos y monitoreo del pH. La celda columna es totalmente automatizada, destacndose control de flujos de pulpa, aire, agua de lavado y reactivos, control de la altura de nivel de pulpa y colas de la celda, todo esto tambin a travs de controladores de procesos. Circuito de Separacin slido/lquido La etapa de separacin slido-liquido tiene como objetivo el desaguado de los concentrados y consta de dos equipos principales: El espesador y el filtro de discos. Es importante destacar que este circuito puede ser utilizado por alguno de los circuitos de flotacin. La automatizacin en este circuito incluye un control de flujo de pulpa y flujos de descarga, el monitoreo del nivel de llenado del espesador, el nivel de vaco en el filtro y la velocidad de rotacin del disco de vaco.

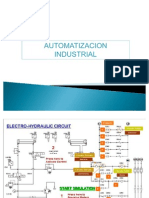

Tratamiento de relaves La planta piloto dispone de una bomba central de sumidero activada por la accin de un medidor de nivel, cuya funcin principal es la de transportar todos los productos de deshecho que genere la planta hacia uno depsito de concreto situado en la parte exterior de la planta. Los relaves son productos de descarte que sern desaguados y ensacados para su posterior gestin y eliminacin sin afectar el entorno. Sistema de control El corazn de la automatizacin de la planta es el Sistema de Control Distribuido (DCS) utilizado por importantes empresas de produccin de nuestro pas. Est basado en un controlador que rene en un solo equipo las bondades de un PLC de alta capacidad de procesamiento y las de un controlador de procesos. El DCS colecta la informacin de las diversas variables de la planta tales como densidad, temperatura, nivel, flujo, temperatura, pH, presin, peso y velocidad y realiza las acciones de control necesarias en funcin a las estrategias establecidas para cada una de las etapas de la planta. Esta importante labor es ejecutada directamente indirectamente a travs de la interaccin con los controladores de procesos de las celdas de flotacin, el PLC de la unidad de molienda-clasificacin y el PLC del Centro de Control de Motores (CCM), responsable del manejo de los variadores de velocidad, importantes para la regulacin fina de algunos motores AC. La interaccin del DCS con la instrumentacin de campo se realiza a travs de una red industrial que incluye la presencia de protocolos de comunicacin tales como Profibus, Modbus y Hart, adems de la clsica seal analgica de 4-20 mA y seales discretas. Adicionalmente, permite la comunicacin inalmbrica con computadoras porttiles que se emplea para configurar equipos de campo del tipo transmisores, controladores o PLC, estando previsto la posibilidad de efectuar el monitoreo y control por Internet. La Figura 2 ilustra el sistema de control de la planta piloto.

Figura 2: Sistema de Control Sistema parada de emergencia (ESD) Tal como se aplica en todo proceso industrial, la planta piloto dispone de un ESD (Emergency Shutdown System), responsable de la seguridad de personal y equipos de procesos. ste sistema es homologable a un PLC configurado nicamente para esta labor e independiente de las funciones del DCS, como es de esperar. En caso de recibir una seal proveniente de algn sensor de seguridad que indique una situacin crtica o insegura, ejecutar las acciones necesarias para evitar un dao a algn equipo u operador. Sala de Control La sala de control cuenta con 2 computadoras principales en donde reside el software de configuracin del DCS y ESD y el software de supervisin y control de procesos. Este ltimo permite mostrar en pantalla las distintas etapas de la planta y monitorear las tendencias de las diferentes variables de las mismas, adems de generar reportes y hacer las modificaciones necesarias de los parmetros de control para el funcionamiento ptimo de toda la planta. Se dispone, adicionalmente, con otras 8 computadoras para fines de capacitacin y perfeccionamiento en este software y que pueden interactuar en mayor o menor grado con los procesos de planta dependiendo de los niveles de seguridad otorgados; estas computadoras estn conectadas en una red inalmbrica. Un aspecto importante, tal como se ha sealado, es la posibilidad de simular procesos de otras industrias gracias al software especialmente dirigido a este fin. Con este es posible probar y validar diversas estrategias sin la necesidad de aplicarlas inicialmente en los procesos reales, lo que indudablemente ser de beneficio para cualquier empresa de produccin interesada en un medio que les permite hacer diversas pruebas en sus procesos, sin riesgo para posteriormente implementarlo, si lo consideran conveniente.

También podría gustarte

- Mantenimiento preventivo de sistemas de automatización industrial. ELEM0311De EverandMantenimiento preventivo de sistemas de automatización industrial. ELEM0311Calificación: 4.5 de 5 estrellas4.5/5 (2)

- CONTROLES EN MOLIENDA-Sistema Scada-PLC-DCS PDFDocumento18 páginasCONTROLES EN MOLIENDA-Sistema Scada-PLC-DCS PDFWill GcAún no hay calificaciones

- Instalación de equipos y elementos de sistemas de automatización industrial. ELEM0311De EverandInstalación de equipos y elementos de sistemas de automatización industrial. ELEM0311Calificación: 2 de 5 estrellas2/5 (1)

- Instrumentación y control en instalaciones de proceso, energía y servicios auxiliares. QUIE0108De EverandInstrumentación y control en instalaciones de proceso, energía y servicios auxiliares. QUIE0108Calificación: 4.5 de 5 estrellas4.5/5 (8)

- Montaje y puesta en marcha de sistemas robóticos y sistemas de visión, en bienes de equipo y maquinaria industrial. FMEE0208De EverandMontaje y puesta en marcha de sistemas robóticos y sistemas de visión, en bienes de equipo y maquinaria industrial. FMEE0208Calificación: 5 de 5 estrellas5/5 (2)

- Procesos auxiliares de fabricación en el mecanizado por arranque de viruta. FMEH0109De EverandProcesos auxiliares de fabricación en el mecanizado por arranque de viruta. FMEH0109Aún no hay calificaciones

- Puesta en marcha de sistemas de automatización industrial. ELEM0311De EverandPuesta en marcha de sistemas de automatización industrial. ELEM0311Calificación: 3 de 5 estrellas3/5 (1)

- AUTOMATISMO - Unidad1 - Introduccion A La AutomatizaciónDocumento41 páginasAUTOMATISMO - Unidad1 - Introduccion A La AutomatizaciónAlejandro LaínezAún no hay calificaciones

- Curso Basico de ScadaDocumento37 páginasCurso Basico de Scadakafeco88100% (1)

- Curso de Sistemas SCADADocumento43 páginasCurso de Sistemas SCADAÁsgeirr Ánsgar Ósgar Canuro100% (1)

- Sensores ActuadoresDocumento41 páginasSensores ActuadoresLuis Gonzales SalazarAún no hay calificaciones

- Conclusiones InstrumentacionDocumento6 páginasConclusiones Instrumentacionfrederyps0% (1)

- PLC Principios BasicosDocumento31 páginasPLC Principios BasicoswsalcedoAún no hay calificaciones

- Procesos auxiliares de fabricación en el mecanizado por corte y conformado. FMEH0209De EverandProcesos auxiliares de fabricación en el mecanizado por corte y conformado. FMEH0209Aún no hay calificaciones

- Automatizacion Industrial 01Documento30 páginasAutomatizacion Industrial 01Oswaldo GarciaAún no hay calificaciones

- Mantenimiento correctivo de instalaciones de climatización y ventilación-extracción. IMAR0208De EverandMantenimiento correctivo de instalaciones de climatización y ventilación-extracción. IMAR0208Aún no hay calificaciones

- Plantilla para Calcular CTS en ExcelDocumento4 páginasPlantilla para Calcular CTS en ExcelArMaViVaAún no hay calificaciones

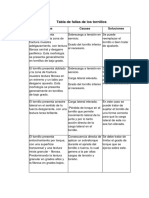

- Tabla de Fallas de Los TornillosDocumento6 páginasTabla de Fallas de Los TornillosSebastian NicolasAún no hay calificaciones

- Montaje de redes de saneamiento. ENAT0108De EverandMontaje de redes de saneamiento. ENAT0108Aún no hay calificaciones

- ABB Sistemas de Control Distribuido en Concentradoras MineraDocumento18 páginasABB Sistemas de Control Distribuido en Concentradoras Minerasnarf273100% (2)

- Montaje de instalaciones automatizadas. ELEE0109De EverandMontaje de instalaciones automatizadas. ELEE0109Aún no hay calificaciones

- Reparación de instalaciones automatizadas. ELEE0109De EverandReparación de instalaciones automatizadas. ELEE0109Aún no hay calificaciones

- Odi Asistente AdministrativoDocumento10 páginasOdi Asistente AdministrativoAnonymous BFM6zwHAún no hay calificaciones

- Nom 026 STPS 2008Documento14 páginasNom 026 STPS 2008Rᴏᴍᴀʀɪᴏ BᴇᴄᴇʀʀᴀAún no hay calificaciones

- Automatizacion IndustrialDocumento30 páginasAutomatizacion IndustrialFlorentino PonceAún no hay calificaciones

- Manual SLC 500 para El CursoDocumento74 páginasManual SLC 500 para El Cursocarlos urbinaAún no hay calificaciones

- Instrumentacion y Control - PLCDocumento97 páginasInstrumentacion y Control - PLCOrfielAún no hay calificaciones

- INFOGRAFÍADocumento2 páginasINFOGRAFÍABritneyAún no hay calificaciones

- Vii - Automatizacion de FlotacionDocumento68 páginasVii - Automatizacion de FlotacionLuis Sebastián Ford100% (2)

- Chain Analysis in Dialectical Behavior Therapy GrupoDocumento210 páginasChain Analysis in Dialectical Behavior Therapy GrupoLuz Angélica Toledo100% (3)

- Planta PilotoDocumento18 páginasPlanta PilotoHeber Pizarro VásquezAún no hay calificaciones

- Plan de Mantenimiento PredictivoDocumento5 páginasPlan de Mantenimiento PredictivoErnesto FOAún no hay calificaciones

- 10.-¿Para Qué Sirve Un Sistema de Control Automatizado en Un Proceso?Documento1 página10.-¿Para Qué Sirve Un Sistema de Control Automatizado en Un Proceso?Michael Angel Ticlla MartinezAún no hay calificaciones

- Automatizacion Industrial 01Documento30 páginasAutomatizacion Industrial 01Aldo OrtizAún no hay calificaciones

- Ejemplos - Sistema ScadaDocumento22 páginasEjemplos - Sistema ScadaFlavio AlxAún no hay calificaciones

- Aplicación de PLC-Proceso de MezcladoDocumento30 páginasAplicación de PLC-Proceso de MezcladoFsaul Lazaro YarangaAún no hay calificaciones

- Automatizacion y Control ProyectoDocumento150 páginasAutomatizacion y Control ProyectoMonse De MaslowAún no hay calificaciones

- Control Distribuido ResumenDocumento15 páginasControl Distribuido Resumenania olsuuarAún no hay calificaciones

- Tarea 11 SISTEMA DE CONTROL DISTRIBUIDO EN PLANTA (GUILLEN RIMAC, Arnold Fernando)Documento29 páginasTarea 11 SISTEMA DE CONTROL DISTRIBUIDO EN PLANTA (GUILLEN RIMAC, Arnold Fernando)Alder Isaias Mejía MolinaAún no hay calificaciones

- Trabajo MerlyDocumento9 páginasTrabajo MerlyMerly Jimenez SaavedraAún no hay calificaciones

- Tesis Freelance Arturo Estudillo QuiñonesDocumento91 páginasTesis Freelance Arturo Estudillo QuiñonesEdgar Maya PerezAún no hay calificaciones

- Control Automatico para La Molienda Concentradora de Cobre SPCC CuajoneDocumento7 páginasControl Automatico para La Molienda Concentradora de Cobre SPCC CuajoneJorge Jhonatan López CamposAún no hay calificaciones

- Estructura de Un Sistema de Control DistribuidoDocumento15 páginasEstructura de Un Sistema de Control DistribuidoJulieta VentillasAún no hay calificaciones

- Capitulo I y IIDocumento59 páginasCapitulo I y IIKeibi Jose Ortuño LinaresAún no hay calificaciones

- Desarrollo de Un Sistema Scada para La Producci-N de Harina en La Empresa Molino Electro ModernoDocumento7 páginasDesarrollo de Un Sistema Scada para La Producci-N de Harina en La Empresa Molino Electro ModernoCarlos Mario Jimenez HernandezAún no hay calificaciones

- AutomatizacionDocumento11 páginasAutomatizacionelianAún no hay calificaciones

- Sala de ControlDocumento2 páginasSala de Controlbryan hcAún no hay calificaciones

- Sistema SCADADocumento6 páginasSistema SCADACristian Mauricio Burgoa RodríguezAún no hay calificaciones

- Informe Final AutomatizaciónDocumento12 páginasInforme Final AutomatizaciónAndrea BertieriAún no hay calificaciones

- Tesis de Automatizacion, Control.... C-11 ExamenDocumento11 páginasTesis de Automatizacion, Control.... C-11 ExamenElmer QuispeAún no hay calificaciones

- Controles Instrumentación y ControlDocumento9 páginasControles Instrumentación y ControlIrene CuevasAún no hay calificaciones

- Fase - 2 - Grupo - 203052 - 14 UltDocumento14 páginasFase - 2 - Grupo - 203052 - 14 UltVanessa Fernandez de CastroAún no hay calificaciones

- Sistema Scada Oleoductos y GasoductosDocumento20 páginasSistema Scada Oleoductos y GasoductosMAarce Lgs50% (2)

- Acondicionamiento y TelemedicionDocumento28 páginasAcondicionamiento y TelemedicionSofi LopezAún no hay calificaciones

- Reporte Sistema de ControlDocumento11 páginasReporte Sistema de ControlOscar HernandezAún no hay calificaciones

- Tesis Azucar CaramelizadoDocumento88 páginasTesis Azucar CaramelizadoAlbertoAún no hay calificaciones

- Introduccion A La AutomatizacionDocumento6 páginasIntroduccion A La AutomatizacionLeo Canales TevesAún no hay calificaciones

- Trabajo de DerflingerDocumento13 páginasTrabajo de DerflingerJosue MejiaAún no hay calificaciones

- Nombre Apellido Tarea5 Sistemas de ControlDocumento7 páginasNombre Apellido Tarea5 Sistemas de Controlisidora paredesAún no hay calificaciones

- Informe Sistema de Control AutomaticoDocumento7 páginasInforme Sistema de Control AutomaticoPaul Serrato ParraAún no hay calificaciones

- Niveles de Control en Un SCDDocumento3 páginasNiveles de Control en Un SCDAntonio MartinezAún no hay calificaciones

- Instrumentacion Mat EspanholDocumento290 páginasInstrumentacion Mat EspanholRicael Spirandeli RochaAún no hay calificaciones

- Control Con AprendizajeDocumento8 páginasControl Con AprendizajeDaniel BautistaAún no hay calificaciones

- Ortiz Chimbolema Gloria Aracely-2018Documento8 páginasOrtiz Chimbolema Gloria Aracely-2018JonathanAún no hay calificaciones

- Sistema de Cableado Estructurado (Voz/Datos)Documento12 páginasSistema de Cableado Estructurado (Voz/Datos)Carlos MarinAún no hay calificaciones

- Presentación 1Documento1 páginaPresentación 1Carlos MarinAún no hay calificaciones

- VentialacionDocumento4 páginasVentialacionCarlos MarinAún no hay calificaciones

- Mava Copia ConcursoDocumento2 páginasMava Copia ConcursoCarlos MarinAún no hay calificaciones

- Bandejas y AccesoriosDocumento2 páginasBandejas y AccesoriosCarlos MarinAún no hay calificaciones

- PL 04 Matriz TrazabilidadDocumento1 páginaPL 04 Matriz TrazabilidadCarlos MarinAún no hay calificaciones

- Primera Vision TelefoniaDocumento1 páginaPrimera Vision TelefoniaCarlos MarinAún no hay calificaciones

- Curriculum VitaeDocumento3 páginasCurriculum VitaeCarlos MarinAún no hay calificaciones

- Est Partícula, Vect Plano y EspacioDocumento19 páginasEst Partícula, Vect Plano y EspacioCarlos MarinAún no hay calificaciones

- Modelo de Atención A La Salud para El BIENESTARDocumento29 páginasModelo de Atención A La Salud para El BIENESTARariatneavilacolliAún no hay calificaciones

- Proyecto para El Area de SecretariaDocumento44 páginasProyecto para El Area de Secretariarosa emilia cifuentes calderonAún no hay calificaciones

- Receta de Queque EsponjosoDocumento3 páginasReceta de Queque EsponjosoPatricia herreraAún no hay calificaciones

- FormaciónDocumento24 páginasFormaciónChiquinquirá CorreaAún no hay calificaciones

- Bacteriologia 2Documento3 páginasBacteriologia 2Jose WinstonAún no hay calificaciones

- Guía de Brigada de Gestión de Riesgo Yadministracion de Desastre (Autoguardado)Documento22 páginasGuía de Brigada de Gestión de Riesgo Yadministracion de Desastre (Autoguardado)ellys vidalAún no hay calificaciones

- Descripcion Del Cultivo Del TomateDocumento5 páginasDescripcion Del Cultivo Del TomateCesar Segales Hillpa100% (1)

- Extincion de La Respuesta CondicionadaDocumento12 páginasExtincion de La Respuesta Condicionadayovana aguilar ceronAún no hay calificaciones

- Toxina Repositorio SubrayadoDocumento100 páginasToxina Repositorio SubrayadoXomi MartinezAún no hay calificaciones

- GasesDocumento6 páginasGasesJose Chavez TobarAún no hay calificaciones

- Caracterización de Sedimentos Hidráulica FluvialDocumento35 páginasCaracterización de Sedimentos Hidráulica FluvialAndresFelipeGuzmanCifuentesAún no hay calificaciones

- ArritmiasDocumento2 páginasArritmiasMaria MoralesAún no hay calificaciones

- Inf. Viscosidad y Tensión Superficial TexacaDocumento14 páginasInf. Viscosidad y Tensión Superficial TexacaDenilson ChaconAún no hay calificaciones

- Artículos Bacterias y MicroorganismosDocumento2 páginasArtículos Bacterias y MicroorganismosSoberanes Cuadras JaquelineAún no hay calificaciones

- PRÁCTICA 7 PRUEBA PATERNIDAD BMC - pdf.2Documento11 páginasPRÁCTICA 7 PRUEBA PATERNIDAD BMC - pdf.2isaac padillaAún no hay calificaciones

- Fertilizacion Calcica ManiDocumento12 páginasFertilizacion Calcica ManiAndres VbAún no hay calificaciones

- Psicologia Social - Martillero - UBP - Actividad 4Documento1 páginaPsicologia Social - Martillero - UBP - Actividad 4Candelaria GonzalezAún no hay calificaciones

- Guia Sociales Junio JulioDocumento7 páginasGuia Sociales Junio JulioDavid ParraAún no hay calificaciones

- 3er Taller Rubrica Valoración Nutricional Menor de 2 AñosDocumento2 páginas3er Taller Rubrica Valoración Nutricional Menor de 2 AñosCesyAún no hay calificaciones

- PLAN DE TRABAJO de ElisaDocumento15 páginasPLAN DE TRABAJO de Elisayovana limachiAún no hay calificaciones

- Riesgo PublicoDocumento16 páginasRiesgo PublicoSamir Vargas ReyesAún no hay calificaciones

- Tiopental SódicoDocumento10 páginasTiopental Sódicorom92Aún no hay calificaciones

- Estimulación TempranaDocumento57 páginasEstimulación TempranaAndres JaramilloAún no hay calificaciones

- Etapa FenológicaDocumento3 páginasEtapa FenológicaGian Carlos Silva DiazAún no hay calificaciones

- ICTERICIADocumento12 páginasICTERICIASHEYLA FIORELA CHAVEZ CALAAún no hay calificaciones