Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Automatizacion Industrial 01

Cargado por

Aldo OrtizTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Automatizacion Industrial 01

Cargado por

Aldo OrtizCopyright:

Formatos disponibles

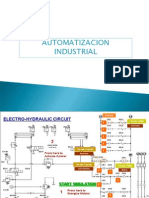

AUTOMATIZACION

INDUSTRIAL

V

F

V

V

V

V

Circuito Salida

F

F

F

F

F

Solenoides

Bobina

Circuito Salida

Circuito Entrada

Limit Switches

Circuito Entrada

Botoneras

F

F

Botoneras

Rels de Control

F

Contacto

Aplicacin de PLC: Proceso de Mezclado

Con este modelo para aplicaciones de PLC pueden realizarse funciones de

control complejas en el campo de control de procesos, en particular,

operaciones discontinuas de dosificacin y mezclado. La instalacin se

compone del bastidor base con un depsito, una bomba centrfuga y un panel

de demostraciones sobre el que se encuentran claramente dispuestos todos

los componentes. Una bomba transporta agua, controlada mediante vlvulas

elctromagnticas, a tres depsitos. El nivel en los tres depsitos se controla

con ayuda de sensores capacitivos de proximidad con sensibilidad regulable.

En el depsito de mezclado, conectado a continuacin, se puede realizar una

mezcla de los fluidos procedentes de los otros tres depsitos. El depsito de

mezclado est igualmente equipado con tres sensores de proximidad. Un

agitador ayuda al proceso de mezclado. Todos los depsitos son

transparentes, lo que permite ver con claridad los procesos de transporte y

mezcla.

El modelo posee un panel de

conexiones mediante el que un PLC

puede tomar las seales de los

sensores de proximidad capacitivos y

se pueden controlar todas las vlvulas

electromagnticas. Se pueden utilizar

PLCs de diferentes fabricantes. Un

perfil de sombrero dispuesto en el

panel frontal del modelo permite fijar

el sistema de control. El suministro no

incluye el PLC. El funcionamiento del

sistema se puede comprobar, no

obstante, sin PLC.

Recomendamos utilizar el mdulo

PLC IA 130.

1 sensores de nivel, 2 depsito de medicin, 3 vlvulas electromagnticas, 4 agitador, 5.

Depsito de mezcla, 6 bomba, 7 depsito, 8 bastidor base soldado, mvil

Esquema del proceso

[1] Banco de ensayo para el control de

procesos con PLC en procesos discontinuos

de mezclado

[2] Depsito de mezclado transparente con

3 sensores de proximidad capacitivos para

vigilar el nivel

[3] 3 depsitos transparentes con 2 sensores

de proximidad capacitivos cada uno

[4] Dosificacin desde los tres depsitos al

depsito de mezclado, a travs de vlvulas

con accionamiento electromagntico

[5] Apoyo del proceso de mezcla con un

agitador dispuesto en el depsito de

mezclado

[6] Procesamiento de las seales de los

sensores de proximidad a travs del panel de

conexin por medio de PLC

[7] Control de las 8 vlvulas

electromagnticas, de la bomba y del

agitador tambin a travs del panel de

conexin y PLC

[8] La sensibilidad de los sensores de

proximidad capacitivos se puede

regular

[9] Circuito cerrado de agua con

bomba centrfuga y depsito de acero

inoxidable

[10] Bastidor mvil resistente de tubos

de acero

[11] Alimentacin elctrica de todos

los componentes y del PLC por fuente

de alimentacin integrada}

[12] 230V, 50Hz, 1 fase

Especificaciones

Panel de conexin para conectar un PLC: 1 pulsador, 2 entrada de seales de actuadores, 3 conectores de

alimentacin, 4 perfil de sombrero para montaje de un PLC, 5 salida de seales de sensores, 6 indicador

ptico

El IA 210 es un equipo compacto para enseanza y prcticas del control de

un proceso de manipulacin de material con ayuda de un PLC. Se pueden

simular dos procesos: un proceso de estampacin o un control de piezas

mediante clasificacin. Todos los componentes estn montados de forma

esquematizada.

Desde un depsito se transfieren piezas cilndricas negras y blancas a una

cinta transportadora. Sobre la cinta se encuentra un sensor fotoelctrico de

reflexin que distingue entre claro y oscuro y lleva las piezas blancas al

proceso previamente seleccionado (estampar o clasificar). Las piezas negras

se transportan siempre hasta el final de la cinta y caen all en un recipiente

colector. Tres vlvulas distribuidoras 5/2 electromagnticas, tres cilindros de

doble efecto distintos y un palpador de rodillo neumtico se pueden activar a

travs del PLC para realizar las operaciones necesarias en cada caso: liberar

salida de la pieza del depsito; empujar la pieza sobre la cinta

transportadora; clasificar o estampar la pieza. Para la estampacin se sita la

pieza en una posicin definida.

Aplicacin de PLC: Proceso de Manipulacin de Material

El cilindro de trabajo se puede pasar fcilmente de la funcin de clasificacin a

la de estampacin.

El equipo se ha concebido para trabajar en combinacin con un mdulo PLC.

Recomendamos utilizar el mdulo PLC IA 130.

El material didctico, muy bien estructurado, incluye los fundamentos

tecnolgicos y gua paso a paso por los distintos ensayos.

1 unidad de mantenimiento, 2 cilindro de doble efecto, 3 motor de la cinta transportadora, 4 dispositivo

de estampacin o seleccin, 5 sensor fotoelctrico de reflexin, 6 cinta transportadora, 7 depsito para

11 piezas, 8 conexiones elctricas para vlvulas electromagnticas y sensores, 9 indicacin del final de

carrera, 10 vlvula distribuidora 5/2

Esquema de conexiones neumticas

1] Equipo compacto para ensayos de

automatizacin

[2] Dispositivo de manipulacin con vlvulas

electromagnticas

[3] Cilindro de doble efecto (carrera 15mm):

fijacin o liberacin de las piezas contenidas

en el depsito

[4] Cilindro de doble efecto (carrera 80mm):

empuja la pieza sobre la cinta transportadora

[5] Cilindro de doble efecto (carrera 40mm):

ejecuta el proceso (clasificar o estampar)

[6] Cinta transportadora con chapas gua y

motor de corriente continua

7] Depsito cilndrico de plexigls para

11 piezas

[8] 15 piezas de POM: 10 blancas, 5 negras

[9] Componentes neumticos provistos de

cierres rpidos para mangueras de 4mm

[10] Actuadores con aire comprimido[11]

Conectores de laboratorio para PLC

externo

[12] Juego de cables de medida y

mangueras neumticas

[13] Alimentacin de aire comprimido:

mx. 6bares, se recomienda 3bares

[14] 230V, 50/60Hz, 1 fase o 120V, 60Hz,

1 fase

Especificaciones

Conexiones elctricas para vlvulas y sensores

El kit didctico IA 520 representa una clula de fabricacin, tambin llamada clula

CIM (CIM = Computer Integrated Manufacturing) en plenas condiciones de servicio.

Con este sistema se puede realizar un proceso de fabricacin automatizado. El

IA 520 muestra los procesos bsicos de manipulacin (manipulador), fabricacin

(mecanizacin CNC) y control (PLC). Un manipulador suspendido sobre una gua

alimenta a dos mquinas CNC con piezas en bruto de un cargador. El acabado de

las piezas mecanizadas se inspecciona mediante una plantilla de gua, antes de ser

depositadas en un almacn. Las diferentes mquinas son controladas mediante

rdenes de planificacin y control. Los datos correspondientes estn almacenados

en un software y son procesados por las unidades de control de las distintas

mquinas. Un PLC supervisa y monitoriza las secuencias. La clula de fabricacin

est equipada con todos los sensores y los dispositivos de control necesarios.

Aplicacin de PLC: Sistema Automatizado de Manipulacin y

Fabricacin

El software de control y programacin de las mquinas CNC, del manipulador, y de

la gua lineal se encuentra en dos PC. Un tercer PC sirve de interfaz del usuario y est

provisto de software de supervisin para el PLC.

Modificando la programacin del PLC se pueden cambiar las secuencias en la clula

CIM. Mediante un tablero de conexiones pueden conectarse entre s las entradas y

salidas de control de forma que pueda realizarse con facilidad una asignacin flexible

de las mquinas y puesta en prctica de conceptos especficos (p. ej., integracin de

elementos suplementarios).

El material didctico, muy bien estructurado, que incluye un programa de demostracin

para un proceso de fabricacin, representa los fundamentos tecnolgicos y gua paso a

paso por los distintos ensayos.

1 bastidor mvil, 2 unidad de control del torno, 3 tablero de conexiones, 4 PLC, 5 unidad de control del

manipulador, 6 unidad de control de la fresadora, 7 fresadora, 8 gua lineal, 9 estacin de inspeccin

de las piezas, 10 almacn de piezas acabadas, 11 manipulador, 12 expendedor de piezas, 13 torno

1] Demostracin de procesos automatizados en

una clula CIM

[2] Manipulador suspendido con gua lineal

[3] Fresadora CNC con tornillo neumtico

[4] Torno CNC con cambiador automtico de

herramientas, mandril neumtico y apertura

neumtica de la puerta de seguridad

[5] Expendedor de piezas con transporte por

gravedad de material redondo; capacidad

dependiente del dimetro

[6] Estacin de comprobacin de piezas, p. ej.

para controlar el dimetro de las piezas

[7] Almacn de piezas acabadas con paletas

autocentradoras y alojamientos de piezas

recambiables

[8] Control de la secuencia de los distintos

pasos de produccin a travs de PLC y

software de control de procesos

[9] Comunicacin entre PLC y PC a travs de

Profibus DP

[10] Software de programacin para mquinas

CNC, manipuladores, PLC y gua lineal bajo

Windows 2000 / XP

[11] 230V, 50Hz, 1 fase; alimentacin necesaria

de aire comprimido: 8bares

Especificaciones

La ilustracin muestra el manipulador durante la toma de una pieza mecanizada en el torno

La ilustracin muestra el manipulador durante la deposicin de una pieza acabada en una paleta

del almacn para stas

Manipulacin riesgosa de planchas de acero

La operacin de corte y traslado de planchas de acero era una operacin riesgosa.

3 operarios manejaban planchas de acero de 3mts. por 1,2mts. de superficie, un

espesor de 14mm y un peso de 600 kilos. Exista una elevada tasa de incidentes

Problema

Solucin

Instalar un control manipulador para el corte y carga de

planchas. Este solucin basada en mecatrnica, enlaza

aspectos de electrnica, hidrulica, sensrica y

automatizacin. El sistema de control est implementado

con un OPLC (HMI+PLC) de Unitronics y materiales

elctricos e interfaz de Phoenix Contact.

Tablero de Control

Aumento de la produccin por unidad. Mayor ndice de seguridad en la sala de

corte. La mquina de corte por plasma es controlada por un solo operario,

incluyendo la carga de planchas. Respecto a las soluciones implementadas por E.i

Schdler, los OPLC Unitronics instalados son equipos modulares, compactos, de

fcil programacin que permite un tablero de menores dimensiones y ms robusto.

En cuanto a los productos de Phoenix Contact, los elementos de interfaz para

separacin galvnica permiten una mayor confiabilidad y menores mantenciones.

Beneficio

Deteccin a Distancia con Sensores Lser de Sick:

Sensores Sick DS500-P111

Las empresas siderrgicas necesitan detectar en forma precisa y continua la

expulsin de barras de acero recin fundido (palanquillas). Los mtodos

convencionales como sensores electromecnicos y pticos han fallado por la

elevada temperatura de su entorno de trabajo. La produccin se interrumpe y existe

prdida de material por detenciones innecesarias. Adems, el entorno de trabajo es

peligroso para el personal tcnico de mantenimiento

Problema

Solucin

Los sensores de distancia SICK DS500-P111 son instrumentos que por medio de

un haz lser miden la distancia hacia un blanco, permitiendo su deteccin y

posicionamiento. Son usadas en el control de puentes gras, cintas

transportadoras o medicin de nivel. Una de sus principales ventajas es que pueden

instalarse a distancias que van de los 0,1 a 30 metros. Electrnica Industrial

Schdler suministr esta solucin en una empresa siderrgica para detectar barras

de acero recin fundido con temperaturas del orden de los 600 Celsius.

stancimetro SICK DS500

Con la configuracin de los sensores SICK DS500-P111 (a

10 metros de la boca de salida del acero recin fundido)

implementada por Electrnica Industrial Schdler, aument

la produccin (n o hay detencin del proceso por falla de

sensores) y la seguridad para las faenas de mantenimiento

de los sensores, al alejarlos del metal fundido. Al mantener

el proceso continuo, se reducen considerablemente las

prdidas de material.

Beneficio

Seguridad y Eficiencia en la Carga de Pallets:

El transporte de productos a travs de pallets presenta un riesgo. La gra horquilla,

necesaria para sus traslados, puede eventualmente- daar el pallets y/o la carga,

adems existe la posibilidad de ocasionar algn accidente a los operarios.

Problema

Solucin

Implementar cortinas fotoelctricas en centrales de carga para

aumenta la seguridad tanto a operarios como a los productos

embalados. Electrnica Industrial Schdler introdujo al mercado

las cortinas fotoelctricas modelo ELG de SICK. Esta se

comporta como una rejilla invisible, cubriendo el acceso a las

bodegas y alertando a los operarios de gras horquillas en

caso de que las tenazas se siten a

Cortina infrarroja SICK ELG

una altura insegura para los peatones en el rea. En caso de peligro se activa una

alarma sonora y visual

Las cortinas fotoelctricas han permitido cambiar el

comportamiento del operador de la gra a una

conducta segura. La empresa evita prdidas por

pallets daados, como tambin la perdida de

productos por una carga mal estibada.

Beneficio

AUTOMATIZACION > Sensores para Posicin de Vlvulas

Las plantas de elaboracin de cigarrillos suelen estar divididas en dos sectores: la

etapa primaria, donde se procesa la hoja de tabaco, y la secundaria, de armado del

cigarrillo.

La etapa primaria incluye el picado, la humectacin y la aromatizacin del tabaco

mediante procesos basadas en la circulacin de diversos lquidos. Estos procesos

estaban siendo controlados mediante vlvulas operadas manualmente.

LA SITUACION ANTERIOR EMPRESA TABACOLERA

El team de Mantenimiento de Planta de Nobleza, buscando reduccin de costos y

mejoramiento de calidad, decidi automatizar los procesos de la etapa primaria

instalando PLCs y Sensores Inductivos F25 "Twins" de Pepperl+Fuchs, con Cabezal

de Doble Sensado quienes se encargaran de comunicar la accin de cierre y

apertura de las vlvulas a los PLC.

Aplicacin en Nobleza y

detalle del montaje

También podría gustarte

- PDF Practica 5 Senati CompressDocumento9 páginasPDF Practica 5 Senati CompressWendyAnilema0% (1)

- Transmision Por Cadenas PDFDocumento7 páginasTransmision Por Cadenas PDFfink18Aún no hay calificaciones

- Capitulo 1 Tipos de GrasasDocumento24 páginasCapitulo 1 Tipos de GrasasAbraham Hernandez Lopez50% (2)

- Propiedades de Las Transmisiones Por CorreaDocumento3 páginasPropiedades de Las Transmisiones Por CorreaCarlos Alberto LastraAún no hay calificaciones

- Plan de Mantenimiento A Maquina de Combustion InternaDocumento45 páginasPlan de Mantenimiento A Maquina de Combustion InternaGómez Yépiz Noé de JesúsAún no hay calificaciones

- Sistemas de Transmisión MecánicaDocumento27 páginasSistemas de Transmisión MecánicaEduardo Alex Eugenio MendezAún no hay calificaciones

- 3 Selección de RodamientosDocumento7 páginas3 Selección de Rodamientosrubio1967Aún no hay calificaciones

- Diseño e implementación de un robot sumo de 3KgDocumento10 páginasDiseño e implementación de un robot sumo de 3KgCarlos SánchezAún no hay calificaciones

- Procesos de maquinado y acabado superficialDocumento6 páginasProcesos de maquinado y acabado superficialCristobal GonzálezAún no hay calificaciones

- Elementos de TransmicionDocumento44 páginasElementos de TransmicionRicardo Farroñay Juarez100% (3)

- Taller Toleracias 2020Documento2 páginasTaller Toleracias 2020ANDRES FELIPE LAMAR AGUDELO50% (2)

- Montaje de Circuitos de Comando Electrohidráulico - 01.5Documento13 páginasMontaje de Circuitos de Comando Electrohidráulico - 01.5JOSEAún no hay calificaciones

- Problemas de MecanismosDocumento4 páginasProblemas de MecanismosEmilio BonnetAún no hay calificaciones

- Guia Rapida Vacio SMCDocumento104 páginasGuia Rapida Vacio SMCMauricio NavarreteAún no hay calificaciones

- Perno de Anclaje Vibracion GeneralDocumento18 páginasPerno de Anclaje Vibracion GeneralMirko Aldair Ramos CamposAún no hay calificaciones

- Maquinas de Corte Por CizalladoDocumento15 páginasMaquinas de Corte Por CizalladoLeonardoAlomiaAún no hay calificaciones

- Motor DieselDocumento22 páginasMotor Diesel2C33 TORRES CABRALES ARTURO EMILIANOAún no hay calificaciones

- Sinterizados Word +Documento9 páginasSinterizados Word +Javii RuizAún no hay calificaciones

- Relacion de Reduccion de VelocidadDocumento16 páginasRelacion de Reduccion de VelocidadYahaira GuerreroAún no hay calificaciones

- Torno RevolverDocumento10 páginasTorno RevolverJJJonathanAún no hay calificaciones

- Rectificado PlanoDocumento11 páginasRectificado PlanoEduardoAndresRodriguezSilvaAún no hay calificaciones

- Plato Autocentrador de Tres GarrasDocumento12 páginasPlato Autocentrador de Tres GarrasHugo MorenoAún no hay calificaciones

- Analisis Cinematico Del Sistema de DirecciónDocumento13 páginasAnalisis Cinematico Del Sistema de DireccióncarrizolocoAún no hay calificaciones

- Elementos de SujecionDocumento12 páginasElementos de SujecionEmerson RodriguezAún no hay calificaciones

- Simulación ventilador eléctricoDocumento5 páginasSimulación ventilador eléctricoEsperanza Benavides100% (1)

- Bobinas de Encendido y Distribuidor PDFDocumento5 páginasBobinas de Encendido y Distribuidor PDFGranuja87Aún no hay calificaciones

- PoleasDocumento15 páginasPoleasmariocesar123Aún no hay calificaciones

- Distribución aire comprimido sistemas neumáticosDocumento25 páginasDistribución aire comprimido sistemas neumáticosJavier Eduardo Salazar RamirezAún no hay calificaciones

- CadenasDocumento50 páginasCadenasManuel Zuñiga100% (1)

- Mantenimiento - Unidad - 3 - LubricacionDocumento37 páginasMantenimiento - Unidad - 3 - LubricacionAlexander Izcali Celaya LuisAún no hay calificaciones

- El TornoDocumento18 páginasEl TornoBiankhita Parada100% (1)

- O. de Fresado v. AngularesDocumento4 páginasO. de Fresado v. AngularesCarlos Kevin Villanueva MartinezAún no hay calificaciones

- Fresadora - EngranajeDocumento13 páginasFresadora - EngranajeJorge Humberto Flores AvilaAún no hay calificaciones

- Transportadores 3Documento28 páginasTransportadores 3concar55Aún no hay calificaciones

- Acoplamientos mecánicos: tipos y funcionesDocumento41 páginasAcoplamientos mecánicos: tipos y funcionesPaul Peña100% (2)

- Procesos - Manufactura - Clases 3Documento74 páginasProcesos - Manufactura - Clases 3AlexDarioTenelemaAún no hay calificaciones

- Proceso de RectificadoDocumento3 páginasProceso de RectificadoEdy MartinezAún no hay calificaciones

- Amortiguadores Monotubo y BitubO 55Documento14 páginasAmortiguadores Monotubo y BitubO 55Daniel Pinto CuevasAún no hay calificaciones

- Fundamentos de Maquinas y MecanismosDocumento71 páginasFundamentos de Maquinas y MecanismosCarlos Alfredo0% (1)

- Guia FresadoraDocumento15 páginasGuia FresadoraEros IdarragaAún no hay calificaciones

- Manual de instrucciones Atlas Copco FX secadoresDocumento18 páginasManual de instrucciones Atlas Copco FX secadoreselias2505Aún no hay calificaciones

- Procedimientos para Tallar Engranajes Por Medio de FresadoDocumento3 páginasProcedimientos para Tallar Engranajes Por Medio de FresadoCarlos DerasAún no hay calificaciones

- Muelles para MatriceríaDocumento11 páginasMuelles para MatriceríaAratz17Aún no hay calificaciones

- Tarraja Machuelos Tuercas y RondanasDocumento22 páginasTarraja Machuelos Tuercas y Rondanasguibian100% (1)

- Piedras EsmerilDocumento20 páginasPiedras Esmerilfredy ortizAún no hay calificaciones

- 04 Tratamiento Del AireDocumento22 páginas04 Tratamiento Del AireLiam JJAún no hay calificaciones

- Informe Final de Diagnostico de MotoresDocumento31 páginasInforme Final de Diagnostico de MotoresNovena SkateAún no hay calificaciones

- Transmisión Variable ContinuaDocumento3 páginasTransmisión Variable Continuadafer_daniAún no hay calificaciones

- Taladro de Pedestal SubsistemasDocumento3 páginasTaladro de Pedestal SubsistemasStephanie Sunako PatziAún no hay calificaciones

- Bancadas, Todo Lo Que Necesitas SaberDocumento5 páginasBancadas, Todo Lo Que Necesitas SaberJosue TovarAún no hay calificaciones

- Ejercicios I3 (Tolerancia, Rodamientos, Resortes)Documento19 páginasEjercicios I3 (Tolerancia, Rodamientos, Resortes)Eduards Moises Triviño VildósolaAún no hay calificaciones

- Resumen Manual de Diseño para Correas en VDocumento10 páginasResumen Manual de Diseño para Correas en VJose Luis GalazAún no hay calificaciones

- Prontuario Perfiles LaminadosDocumento5 páginasProntuario Perfiles LaminadosJoseAngelTrigoAún no hay calificaciones

- Aplicación de PLC-Proceso de MezcladoDocumento30 páginasAplicación de PLC-Proceso de MezcladoFsaul Lazaro YarangaAún no hay calificaciones

- Automatizacion Industrial 01Documento30 páginasAutomatizacion Industrial 01Oswaldo GarciaAún no hay calificaciones

- Automatizacion IndustrialDocumento30 páginasAutomatizacion IndustrialFlorentino PonceAún no hay calificaciones

- Planta concentradora automatizada de minerales con control DCSDocumento5 páginasPlanta concentradora automatizada de minerales con control DCSCarlos MarinAún no hay calificaciones

- Control Semana 7Documento7 páginasControl Semana 7Max Barrios InfernosAún no hay calificaciones

- Caso Practico de PLCDocumento6 páginasCaso Practico de PLCJer FreAún no hay calificaciones

- Implementación PID en El PLC1Documento25 páginasImplementación PID en El PLC1Lenin RamirezAún no hay calificaciones

- Manufactura EsbeltaDocumento36 páginasManufactura EsbeltaAlejandro FernandezAún no hay calificaciones

- Diseño para La ManufacturaDocumento43 páginasDiseño para La ManufacturaAldo OrtizAún no hay calificaciones

- Manufactura CimDocumento33 páginasManufactura CimAldo OrtizAún no hay calificaciones

- Herramientas meteorológicas e instrumentos para medir temperatura, presión, humedad y vientoDocumento5 páginasHerramientas meteorológicas e instrumentos para medir temperatura, presión, humedad y vientoAldo OrtizAún no hay calificaciones

- Diseño para La ManufacturaDocumento43 páginasDiseño para La ManufacturaAldo OrtizAún no hay calificaciones

- CNCDocumento18 páginasCNCAldo OrtizAún no hay calificaciones

- Normas ASTMDocumento12 páginasNormas ASTMDavid Perez50% (2)

- Apuntes de RoboticaDocumento37 páginasApuntes de RoboticaMiguel AbrilAún no hay calificaciones

- Catalogo de Noms StpsDocumento2 páginasCatalogo de Noms Stpsxxiioonn100% (1)

- QFD Paso 1-2 ProyectoDocumento4 páginasQFD Paso 1-2 ProyectoAldo OrtizAún no hay calificaciones

- Diseño y RobóticaDocumento28 páginasDiseño y RobóticaAldo OrtizAún no hay calificaciones

- ConductdealuyminioDocumento2 páginasConductdealuyminionextdarkclown100% (1)

- Bravais - Division de RedesDocumento11 páginasBravais - Division de RedesAldo OrtizAún no hay calificaciones

- Practica 7Documento3 páginasPractica 7Aldo OrtizAún no hay calificaciones

- Estructura Cubica2Documento30 páginasEstructura Cubica2chobalasAún no hay calificaciones

- FormulariodelEGEL IMEDocumento92 páginasFormulariodelEGEL IMEAldo OrtizAún no hay calificaciones

- Máquinas de TuringDocumento30 páginasMáquinas de TuringGilberto CanulAún no hay calificaciones

- Trabajo Final SubestacionesDocumento12 páginasTrabajo Final SubestacionesAldo OrtizAún no hay calificaciones

- Flama AdiabáticaDocumento14 páginasFlama AdiabáticaAldo OrtizAún no hay calificaciones

- Actividad Semana 1Documento2 páginasActividad Semana 1Jhonny RAún no hay calificaciones

- Desarrollo de Una Planta Virtual en Factory IO y Control Mediante PLC PDFDocumento74 páginasDesarrollo de Una Planta Virtual en Factory IO y Control Mediante PLC PDFNicolas Benjamin Medina PereiraAún no hay calificaciones

- Puesta A Tierra de Equipos ElectrónicosDocumento15 páginasPuesta A Tierra de Equipos ElectrónicosTomas Ignacio Scagliotti100% (1)

- Panel de Control Remoto de La BopsDocumento12 páginasPanel de Control Remoto de La BopsJesus Steban Montaña SanzAún no hay calificaciones

- Tablero de TransferenciaDocumento11 páginasTablero de TransferenciaLuis Fredy Sanchez DiazAún no hay calificaciones

- Tesis AutomatizacionDocumento465 páginasTesis AutomatizacionSantiago VC100% (2)

- Control temperatura líquido LOGO PLCDocumento2 páginasControl temperatura líquido LOGO PLCKurt Alex Gavilan AndradeAún no hay calificaciones

- CQM1HDocumento210 páginasCQM1HJuan Sánchez López100% (1)

- 02 - Hardware Modicon M340Documento90 páginas02 - Hardware Modicon M340Wagner Furcal100% (1)

- T2.1 Programacion Del PLCDocumento23 páginasT2.1 Programacion Del PLCJesus LlontopAún no hay calificaciones

- Control PIDDocumento48 páginasControl PIDEduardo Herrera CarrilloAún no hay calificaciones

- Sensores y TransductoresDocumento17 páginasSensores y TransductoresMa Arcelia Acosta MaciasAún no hay calificaciones

- PACs para Control IndustrialDocumento8 páginasPACs para Control IndustrialSaya CoaquiAún no hay calificaciones

- Files Descargas Siemens InfoPLC Net Guia4AUPG S7 200 GRAFCETDocumento13 páginasFiles Descargas Siemens InfoPLC Net Guia4AUPG S7 200 GRAFCETanttonylordAún no hay calificaciones

- Metron Mp300-Mp700 SpanishmanualDocumento32 páginasMetron Mp300-Mp700 SpanishmanualAndrés Marcelo Carrasco CisternasAún no hay calificaciones

- Construccion de TTA Con Prog PLC PDFDocumento109 páginasConstruccion de TTA Con Prog PLC PDFHarrison UcrosAún no hay calificaciones

- Etapa2 - 38 - Andres CasallasDocumento16 páginasEtapa2 - 38 - Andres CasallasAndres Pipe CasallasAún no hay calificaciones

- Sala de ControlDocumento2 páginasSala de Controlbryan hcAún no hay calificaciones

- Documental de Big ColaDocumento33 páginasDocumental de Big ColawilliamAún no hay calificaciones

- Guia de Aprendizaje 3Documento8 páginasGuia de Aprendizaje 3Katherin ContrerasAún no hay calificaciones

- ControlDeProcesosV10 PDFDocumento314 páginasControlDeProcesosV10 PDFRossi HerediaAún no hay calificaciones

- LAB10Documento31 páginasLAB10German Doza RamirezAún no hay calificaciones

- Anexo No 32 FPT 059 2015Documento42 páginasAnexo No 32 FPT 059 2015Jms QuinteroAún no hay calificaciones

- LABPLC2Documento14 páginasLABPLC2eliyelAún no hay calificaciones

- Actividad 3 Sena PLCDocumento13 páginasActividad 3 Sena PLCJaime Gil TrianaAún no hay calificaciones

- PKG Svx002 EsDocumento43 páginasPKG Svx002 Esdaniel1541Aún no hay calificaciones

- Practica Semaforo - PLCDocumento5 páginasPractica Semaforo - PLCHunter ZIIAún no hay calificaciones

- Induccion DSEDocumento26 páginasInduccion DSECristian Camilo Castro Poveda100% (4)

- Presentación - Tesis de Automatización de Sistema de Deshidratación de Crudo V-1040Documento56 páginasPresentación - Tesis de Automatización de Sistema de Deshidratación de Crudo V-1040Axel Ramon Rozas HenriquezAún no hay calificaciones

- Funciones Logicas Basicaen Un PLC (Ladder) PDFDocumento11 páginasFunciones Logicas Basicaen Un PLC (Ladder) PDFAbrahan HCAún no hay calificaciones