Los parmetros del mantenimiento: confiabilidad, mantenibilidad y efectividad.

Los parmetros estadsticos de mantenimiento son: la confiabilidad, la mantenibilidad y la disponibilidad. Estos se relaciona con el comportamiento del equipo de la siguiente forma: la confiabilidad se obtiene en base a los equipos de operacin, la mantenibilidad se calcula con los tiempos fuera de servicio del sistema y la disponibilidad es un parmetro que se estima a partir de los dos anteriores, tal como se muestra en el siguiente grfico:

Confiabilidad La confiabilidad tiene muchos significados tcnicos diferentes, pero uno de los ms amplios es el siguiente: la confiabilidad es la caracterstica de un elemento expresada por la probabilidad de que cumpla sus funciones especficas durante un tiempo determinado, cuando se coloca en las condiciones del medio exterior. La definicin tambin se puede expresar como la probabilidad de que un equipo no falle mientras est en servicio durante un perodo dado. La confiabilidad como parmetro adaptado al criterio de mantenimiento se define como la probabilidad de que un equipo no falle estando en servicio dentro de un perodo de tiempo determinado y su principal caracterstica est definida por la rata de fallas, R (t), expresada en unidades de fallas por hora la cual se obtiene a partir del comportamiento histrico de la informacin generada del equipo. La rata de fallas se define como la probabilidad de falla casi inmediata de un equipo de edad T, donde:

Donde, P (T): es la probabilidad casi inmediata de fallar. PS (T): es la probabilidad de supervivencia. La rata de fallas est dada usualmente en fallas por hora.

�Como la confiabilidad es un parmetro que depende de los tiempos de operacin, podemos definir la media de estos valores como la sumatoria:

Donde, N: es el nmero de datos o muestras. TPS: es el tiempo promedio de operacin o servicio. En el siguiente grfico apreciamos la funcin tiempo generada por un equipo y, normalizando la amplitud del pulso tomando como " uno" el valor que caracteriza el estado de operacin y " cero" como la condicin de falla, se define como " TO" el tiempo de operacin o el tiempo entre dos fallas y " TF" como el tiempo de duracin de la falla.

Algoritmo para calcular la confiabilidad de un equipo en cualquier etapa de su vida til 1. Obtener los tiempos de operacin o TAF 2. Ordenar los tiempos de menor a mayor 3. Enumerar los tiempos, donde cada nmero asignado corresponda al ordinal del TAF. 4. Determinar los valores correspondientes a los rangos de mediana para el nmero de datos correspondientes a los tiempos de operacin o TAF. 5. Llevar los valores de TAF y rangos de mediana al papel Weibull, colocando el primero en el eje de las abscisas y el ltimo en el de las ordenadas. 6. Ajustar la curva 7. Trazar una paralela a la recta obtenida, que pase por el punto base, prolongndola hasta la escala superior; para obtener el factor b. El valor

�obtenido de esta escala representa el factor de falla que especifica el estado de un equipo. 8. Luego se proyecta una lnea paralela al eje de las abscisas que parta del punto base y corte la lnea trazada inicialmente (unin de puntos) y la interseccin de ambas se proyecta en forma perpendicular hasta el eje de las abscisas, encontrndose de esta forma el valor de h que es el parmetro de posicin, siendo esta una magnitud de tiempo (horas, minutos) 9. Ecuacin de confiabilidad

Confiabilidad en instalaciones: En serie En paralelo En combinacin serie - paralelo

Teora de falla por el eslabn ms dbil (Weakest-link) Cada componente es tratado como una cadena de muchos eslabones la cual falla cuando falla el eslabn ms dbil. Corresponde a la confiabilidad en serie. El sistema ser operable cuando todos sus componentes estn operando. Ley del producto de las confiabilidades en serie La confiabilidad del sistema en serie R(S) de un sistema compuesto por varios equipos funcionalmente en serie y con confiabilidades expresadas en fracciones decimales, es el producto de las confiabilidades de correspondientes a cada uno de los equipos. RS = R1 * R2 * R3 * * Rn La desconfiabilidad en serie U(S) es calculada restando la confiabilidad del sistema R(S) de la unidad. U(S) = 1 - R(S) Esquemticamente se representa:

�Teora de falla por el hilo paralelo (parallel-strand) Cada componente es tratado como un cable de muchos hilos el cual no falla hasta que todos sus hilos se rompan. Corresponde a la confiabilidad en paralelo. Ley del producto de las desconfiabilidades en paralelo La desconfiabilidad en paralelo, U(S), de un sistema compuesto por varios equipos funcionalmente en paralelo y con confiabilidades expresadas en fracciones decimales, es el producto de las desconfiabilidades correspondientes a los equipos. U(S) = U(1) * U(2) * U(3) * . * U(N) La confiabilidad en paralelo, R(S), se calcula restando la desconfiabilidad del sistema, U(S), de la unidad R(S) = 1 - U(S) = 1 - [(1-R1) * (1-R2) * (1-R3) * * (1-Rn)] Esquemticamente se representa:

Mantenibilidad Un equipo en estado de operacin debe, en algn momento, dejar de funcionar por un intervalo de tiempo, lo cual implica que ha cambiado a un estado de nooperacin. En el caso de que las exigencias de un equipo sean de operacin continua, toda condicin fuera de sta se considera como una falla. En la prctica, nos interesa que la duracin de la falla sea lo ms corta posible y, en ese sentido, mientras menos falle un equipo su confiabilidad es mayor. Las causas de una falla son propias de un equipo y pueden originarse por problemas de diseo, de montaje, de calidad de los materiales y componentes, de la temperatura del equipo, del tiempo de uso o desuso, etc.; adems, el medio ambiente puede causar fallas en el equipo debidas a: la

�humedad, el polvo, la forma como se maneja el equipo, una falla involuntaria del operador, etc. Todo esto influye para que el comportamiento de las fallas de un equipo sea de carcter aleatorio. Una vez detectada la falla lo importante es corregirla y retornar el equipo o sistema al estado de operacin normal; el intervalo de tiempo entre el inicio y el final de la falla se conoce como el tiempo de duracin de la falla. En este intervalo de tiempo se ejecutan las actividades de mantenimiento, la duracin de esta actividad, cuantificada en tiempo, es a su vez una cantidad aleatoria que vara con: el tipo de falla, las caractersticas del equipo, la estandarizacin y simplificacin del mismo, las tcnicas y procedimientos para la localizacin de las fallas, los equipos de prueba y calibracin necesarios y, depende del uso de manuales y planos del equipo, el entrenamiento y destreza del personal asignado a la actividad, de la actividad, de la poltica de mantenimiento, de las herramientas de trabajo, del orden y control de personal, del medio ambiente, de la gerencia, etc. Estos factores intervienen de forma tal que el tiempo de duracin de la fallan es mayor o menor bajo determinadas condiciones; sin embargo, se demuestra que a medida que se producen ms fallas en un equipo, la duracin de las mismas tiende a disminuir en algunos casos o a aumentar en otros, dependiendo de la complejidad de la falla, tal como se representa en el siguiente grfico. El parmetro estadstico " mantenibilidad" cuantifica este efecto. Comportamiento cronolgico de fallas

TF1= t2 - t1 TF2= t4 - t3 TF3= t6 - t5 TF4= t8 - t7 TF5= t10 - t9

�La mantenibilidad se define como " la probabilidad de que un equipo que ha fallado pueda ser reparado dentro de un perodo de tiempo dado" . Existen equipos cuya operacin es continua a lo largo del tiempo, por lo tanto, si el equipo est fuera de servicio es la falla, pero si el proceso de operacin indica que el equipo est sujeto a un intervalo de tiempo prefijado que puede ser: de ocho horas, de seis horas, de doce horas, etc. en condiciones cuando el sistema est apagado se le puede efectuar el mantenimiento preventivo o programado y se considera que falla slo cuando se requiere de su servicio y no funciona. La mantenibilidad se interpreta etimolgicamente como la accin de mantener y conservar los sistemas. Cuando se habla de sistemas continuos, una accin es el trabajo efectuado para corregir o reparar una falla. Los tiempos de reparacin de un equipo caracterizan la mantenibilidad y, el tiempo promedio para reparar (TPPR) se define como el total de horas inoperables dividido entre el nmero de acciones de mantenimiento. Los tiempos para reparar dependen generalmente de la duracin de las actividades de: El enfriamiento del equipo Administrativas (si las hay) Ubicacin de la falla Espera de los materiales y repuestos Reemplazo de componentes daados Calentamiento del equipo.

Los tiempos requeridos para el enfriamiento, el calentamiento y los trmites administrativos son, generalmente, constantes pero la sumatoria de los tiempos para la ubicacin de la falla, espera de los repuestos y reemplazo de los componentes tienen un comportamiento aleatorio sujeto a toda estructura logstica, al entrenamiento del personal, al tipo de falla, etc. Sin embargo, el tiempo de duracin de la falla es la sumatoria de los tiempos parciales antes mencionados: En algunos sistemas hay un tiempo implcito en el intervalo de falla, el cual incrementa la duracin de la misma y se define como " tiempo muerto" , en donde aun cuando se ha presentado la falla no hay conocimiento de ella por falta de reporte; por lo general, ocurre con equipos que se encuentran ubicados en lugares distantes o en zonas aisladas de los grupos de trabajo. Debido a que los tiempos de localizacin de la falla, de bsqueda de los materiales y de reparacin de los componentes se incrementarn dependiendo de la complejidad de la falla que se presente, existir una proporcin entre los tiempos de falla generados por un equipo. Este comportamiento se conoce como la " ley del efecto proporcionado" . Algoritmo para calcular la mantenibilidad de un equipo

�1. 2. 3. 4.

Determinar los tiempos para reparar (TPR) Ordenar los tiempos de menor a mayor Enumerar los tiempos (colocar los ordinales) Calcule la probabilidad de falla:

2. Graficar en papel Gumbell la probabilidad de fallas en el eje de las abcisas y el TPR en el eje de las ordenadas 3. 4. Ajustar la curva Determinar la pendiente de la recta mediante la ecuacin:

5.

Se obtiene el inverso de la pendiente por la ecuacin:

6. Se proyecta una perpendicular a travs de las abcisas por el percentil 37, hasta que corte la recta obtenida. Luego se corta el eje de las ordenadas obteniendo el valor de m 7. Calcular el TPPR, mediante la siguiente frmula:

8. Calcular TPPR aritmtico y compararlo con el valor obtenido grficamente:

Disponibilidad La disponibilidad se define como " la probabilidad de que un equipo est disponible para su uso durante un perodo de tiempo dado" . Se puede calcular a partir de los ndices de " razn de servicio" y " factor de servicio" . La razn de servicio tambin se puede calcular en base a la media obtenida por la distribucin de Weibull y la media calculada en la distribucin de Gumbell, las cuales definen a la confiabilidad y a la mantenibilidad respectivamente. La media en funcin de los parmetros de Weibull se define como:

donde:

�La razn de servicio depende de los tiempos de operacin que caracterizan a la confiabilidad y de los tiempos para reparar que definen a la mantenibilidad, de aqu se deduce que la disponibilidad es funcin de los otros dos parmetros estadsticos de mantenimiento analizados anteriormente. La razn de servicio caracteriza a la disponibilidad en base a la siguiente ecuacin:

TPEF es la media de los tiempos entre paradas el cual puede hacerse coincidir con el tiempo medio entre fallas TPEF, y en base a la distribucin Gumbell Tipo I:

donde: TPFS: es el tiempo promedio fuera de servicio, por tanto, la razn de servicio (RS) es:

El factor de servicio (FS) es un ndice que relaciona el total de horas operables en un ao para un equipo sobre el total de horas en un mes, es decir:

La disponibilidad (D) ser alta cuando: RS = 1 [Link]

Mtodos estadsticos

Diagrama de Pareto

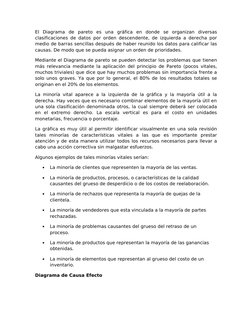

�El Diagrama de pareto es una grfica en donde se organizan diversas clasificaciones de datos por orden descendente, de izquierda a derecha por medio de barras sencillas despus de haber reunido los datos para calificar las causas. De modo que se pueda asignar un orden de prioridades. Mediante el Diagrama de pareto se pueden detectar los problemas que tienen ms relevancia mediante la aplicacin del principio de Pareto (pocos vitales, muchos triviales) que dice que hay muchos problemas sin importancia frente a solo unos graves. Ya que por lo general, el 80% de los resultados totales se originan en el 20% de los elementos. La minora vital aparece a la izquierda de la grfica y la mayora til a la derecha. Hay veces que es necesario combinar elementos de la mayora til en una sola clasificacin denominada otros, la cual siempre deber ser colocada en el extremo derecho. La escala vertical es para el costo en unidades monetarias, frecuencia o porcentaje. La grfica es muy til al permitir identificar visualmente en una sola revisin tales minoras de caractersticas vitales a las que es importante prestar atencin y de esta manera utilizar todos los recursos necesarios para llevar a cabo una accin correctiva sin malgastar esfuerzos. Algunos ejemplos de tales minoras vitales seran:

La minora de clientes que representen la mayora de las ventas. La minora de productos, procesos, o caractersticas de la calidad causantes del grueso de desperdicio o de los costos de reelaboracin. La minora de rechazos que representa la mayora de quejas de la clientela. La minora de vendedores que esta vinculada a la mayora de partes rechazadas. La minora de problemas causantes del grueso del retraso de un proceso. La minora de productos que representan la mayora de las ganancias obtenidas. La minora de elementos que representan al grueso del costo de un inventario.

Diagrama de Causa Efecto

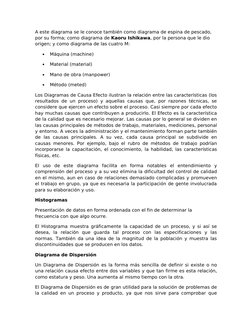

�A este diagrama se le conoce tambin como diagrama de espina de pescado, por su forma; como diagrama de Kaoru Ishikawa, por la persona que le dio origen; y como diagrama de las cuatro M:

Mquina (machine) Material (material) Mano de obra (manpower) Mtodo (meted)

Los Diagramas de Causa Efecto ilustran la relacin entre las caractersticas (los resultados de un proceso) y aquellas causas que, por razones tcnicas, se considere que ejercen un efecto sobre el proceso. Casi siempre por cada efecto hay muchas causas que contribuyen a producirlo. El Efecto es la caracterstica de la calidad que es necesario mejorar. Las causas por lo general se dividen en las causas principales de mtodos de trabajo, materiales, mediciones, personal y entorno. A veces la administracin y el mantenimiento forman parte tambin de las causas principales. A su vez, cada causa principal se subdivide en causas menores. Por ejemplo, bajo el rubro de mtodos de trabajo podran incorporarse la capacitacin, el conocimiento, la habilidad, las caractersticas fsicas, etc. El uso de este diagrama facilita en forma notables el entendimiento y comprensin del proceso y a su vez elimina la dificultad del control de calidad en el mismo, aun en caso de relaciones demasiado complicadas y promueven el trabajo en grupo, ya que es necesaria la participacin de gente involucrada para su elaboracin y uso. Histogramas Presentacin de datos en forma ordenada con el fin de determinar la frecuencia con que algo ocurre. El Histograma muestra grficamente la capacidad de un proceso, y si as se desea, la relacin que guarda tal proceso con las especificaciones y las normas. Tambin da una idea de la magnitud de la poblacin y muestra las discontinuidades que se producen en los datos. Diagrama de Dispersin Un Diagrama de Dispersin es la forma ms sencilla de definir si existe o no una relacin causa efecto entre dos variables y que tan firme es esta relacin, como estatura y peso. Una aumenta al mismo tiempo con la otra. El Diagrama de Dispersin es de gran utilidad para la solucin de problemas de la calidad en un proceso y producto, ya que nos sirve para comprobar que

�causas (factores) estn influyendo o perturbando la dispersin de una caracterstica de calidad o variable del proceso a controlar. Los motivos ms comunes de este tipo de diagrama son analizar:

La relacin entre una causa y un efecto. La relacin entre una causa y otra. La relacin entre una causa y otras dos causas. Un efecto y otro efecto.

Estratificacin Es un mtodo que permite hallar el origen de un problema estudiando por separado cada uno de los componentes de un conjunto. Es la aplicacin a esta tcnica del principio romano "divide y vencers" y del principio de Management que dice: "Un gran problema no es nunca un problema nico, sino la suma de varios pequeos problemas". A veces, al analizar separado las partes del problema, se observa que la causa u origen est en un problema pequeo. En la Estratificacin se clasifican los datos tales como defectivos, causas, fenmenos, tipos de defectos (crticos, mayores, menores), en una serie de grupos con caractersticas similares con el propsito de comprender mejor la situacin y encontrar la causa mayor mas fcilmente, y as analizarla y confirmar su efecto sobre las caractersticas de calidad a mejorar o problema a resolver. Hojas de Verificacin o Comprobacin Es un formato especial constituido para colectar datos fcilmente, en la que todos los artculos o factores necesarios son previamente establecidos y en la que los records de pruebas, resultados de inspeccin o resultados de operaciones son fcilmente descritos con marcas utilizadas para verificar. Para propsitos de control de procesos por medio de mtodos estadsticos es necesaria la obtencin de datos. El control depende de ellos y, por supuesto, deben ser correctos y colectados debidamente. Adems de la necesidad de establecer relaciones entre causas y efectos dentro de un proceso de produccin, con propsito de control de calidad de productividad, las Hojas de Verificacin se usan para:

Verificar o examinar artculos defectivos. Examinar o analizar la localizacin de defectos.

Verificar las causas de defectivos. Verificacin y anlisis de operaciones (A esta ltima puede llamrsele lista de verificacin)

Las Hojas de Verificacin se utilizan con mayor frecuencia:

Para obtener datos. Para propsitos de inspeccin.

La Hoja de Verificacin para la obtencin de datos se clasifica de acuerdo con diferentes caractersticas (calidad o cantidad) y se utilizan para observar su frecuencia para construir grficas o diagramas. Tambin se utilizan para reportar diariamente el estado de las operaciones y poder evaluar la tendencia y/o dispersin de la produccin. Las Hojas de Verificacin para propsitos de inspeccin se utilizan para checar ciertas caractersticas de calidad que son necesarias de evaluar, ya sean en el proceso o producto terminado. [Link]

Estudio del parmetro mantenibilidad.

Entre los objetivos de la mantenibilidad est la de facilitar el trabajo de mantenimiento y esto debe reflejarse en el diseo del equipamiento. Los principios de diseo analizados a continuacin deben ser contemplados en la etapa de proyecto del equipo y, si no es as, es tarea del grupo de mantenimiento de la empresa tender a incorporarlos en sus activos de produccin. Accesibilidad, modularidad. Todo equipo y subconjunto debe agruparse en mdulos a los que se pueda acceder por separado y con facilidad, y estar compuesto de piezas que se puedan conectar rpidamente para cualquiera de los tipos de conexiones: mecnicas, neumticas, elctricas y electrnicas. Las posturas de trabajo para el personal de mantenimiento deben ser ergonmicas, y en particular para que varios especialistas puedan desarrollar sus tareas de mantenimiento de forma simultnea, sin molestarse mutuamente Simplicidad y normalizacin. En general, cuanto ms simple es el diseo, ms favorable es la mantenibilidad. Casos como la reduccin en la cantidad de piezas o en el nmero de piezas diferentes usadas es un recurso normal para tratar de mejorar la mantenibilidad. Asimismo lo es el uso de elementos de ensamble, conectores, herramientas, equipos de prueba normalizados, que han sido probados a fondo y tienen menos posibilidad de fallar. En el diseo hay

�que definir criterios para mantener la simpleza y el uso continuo de componentes, herramientas e instalaciones normalizados. Ingeniera de factores humanos. Los diseadores deben hacer tan difcil como sea posible, el montaje o uso incorrecto en la aplicacin o reparacin del equipo. A manera de ejemplos: cuando sea posible, las longitudes de los cables deben ser tales que slo el cable correcto alcance el conector del equipo correspondiente. Cuando el diseo es tal que ms de un cable puede alcanzar el conector del equipo correspondiente, los conectores de los cables deben ser de diferente tamao para que slo entre el del cable correcto. Cuando un conjunto funcional deba rellenar un espacio, se debe dar una consideracin plena de mantenibilidad a los problemas de extraccin y sustitucin por personal de cualificacin normal, trabajando en condiciones de pie de obra. Si el diseo es tal que es extremadamente difcil sustituir una unidad daada, crece considerablemente la probabilidad de que la tarea de mantenimiento no se complete con xito. Si el diseo es tal que existe la posibilidad de que una tuerca, arandela o tornillo caiga en una zona vital o inaccesible, la probabilidad de que ello ocurra es alta(recuerde la Ley de Murphy). En cualquiera de estos casos, el diseo debe contemplar caractersticas que influyen en la mantenibilidad del equipo. Capacidad de prueba. Cuando sea posible la eleccin, los diseadores del equipo funcional deben crear un diseo que se pueda someter a pruebas funcionales completas, no destructivas. Tambin es una caracterstica muy importante de un diseo mantenible la capacidad de inspeccionar dimensiones, juntas, retenes, acabados superficiales y otros atributos no funcionales, hasta, y ms all del punto en que es probable que sufran degradacin. Independiente del criterio de pruebas en el terreno, ya sea pruebas muy poco frecuentes o ninguna prueba en absoluto, mientras el sistema est funcionable o bien pruebas de funcionabilidad regulares y frecuentes, para asegurar que el sistema est todava operativo, el diseo debe proveer todas las facilidades para inspeccionar y probar. Uso de recursos especiales de mantenimiento. Debe abordarse apropiadamente en planos y especificaciones, adems, debe darse tanta informacin anticipada como sea posible para que el equipo, instalacin y personal cualificado requeridos puedan estar disponibles con los mnimos inconvenientes. Casos especiales deben indicarse como ser la exigencia de una sala limpia para la realizacin de una tarea de mantenimiento especfica, uso de herramientas especiales, cuidados especficos en los montajes y desmontajes, etc. Para resumir, hay varias tcnicas de diseo que pueden usarse para mejorar el diseo en la obtencin de una mantenibilidad. Estas tcnicas deben ser

�evaluadas cuidadosamente en cada caso, frente a las restricciones de diseo que pueden afectar a ese diseo en particular. [Link]

Estudio de la efectividad de sistemas de mantenimiento

Las caractersticas fundamentales que deben cumplir los indicadores de mantenimiento, siempre con la mirada puesta en lo qu se desea alcanzar con el mantenimiento industrial, son las siguientes: Pocos, pero suficientes para analizar la gestin. Claros de entender y calcular. tiles para conocer rpidamente como van las cosas y por qu Es por ello que los ndices deben: Identificar los factores claves del mantenimiento y su afectacin a la produccin. Dar los elementos necesarios que permiten realizar una evaluacin profunda de la actividad en cuestin. Establecer un registro de datos que permita su clculo peridico. Establecer unos valores plan o consigna que determinen los objetivos a lograr. Controlar los objetivos propuestos comparando los valores reales con los valores planificados o consigna. Facilitar la toma de decisiones y acciones oportunas ante las desviaciones que se presentan. Como sugerencia para el anlisis de los ndices se puede sealar [Tavares, 1998]: 1. El anlisis no debe presentar conclusiones especulativas. Las variaciones para mejorar o empeorar deben ser tomadas como sntomas que fueron discutidos en conjunto entre los departamentos de control y ejecucin y podrn indicar necesidades de alteracin de mtodos de trabajo. 2. Antes de emitir comentarios sobre los resultados del anlisis de ndices, el rgano de control debe estar seguro de que los datos que les dieron origen son confiables. 3. El anlisis debe tener observaciones negativas que deben estar

�acompaadas de sugerencias de alternativas para mejorar que deben ser discutidas con los supervisores del rea de ejecucin de mantenimiento antes del registro en el informe de anlisis. 4. Es vlida la colocacin de valores comparativos, entre perodos diferentes o valores promedios obtenidos en el ao anterior, para su examen respecto a los resultados de disposiciones gerenciales, tomadas en funcin de anlisis anteriores. 5. Establecer metas para la mejora de los ndices, junto con el rea ejecutante. Es importante, para el trabajo con los indicadores, tener presente los errores o defectos ms usuales en los que se ha incurrido en los lugares donde se ha trabajado en este sentido, los mismos son los siguientes [Tavares, 1998]: Inadecuada jerarquizados. seleccin de los ndices, excesivos en nmero y no

Insuficiente y confusa definicin que provoque diferentes interpretaciones y/o clculos. Escasa o nula identificacin de la relacin existente entre el ndice y los factores crticos. Inadecuacin en los sistemas de captacin de datos para el clculo de los ndices, clculos errneos y/u obtenidos con retraso, con lo cual se pierde la aptitud y rapidez de accin. Falta de establecimiento de valores objetivos y dificultades en obtener la informacin adecuada. Carencia de controles sistemticos. Dilacin en la toma de decisiones.

Dentro de la aplicacin, ejecucin, y control de un sistema de mantenimiento existen diferentes etapas, que las mismas pueden ser medidas a travs de la citacin de diferentes ndices (Intervencin, defectos, fuerzas de trabajo) que en su determinacin van a permitir analizar el desenvolvimiento del sistema aplicado. Apoyndose en la informacin que brindan estos ndices como medios de control, se puede determinar la calidad del mantenimiento efectuado y as poder corregir las deficiencias en el sistema. [Link]

Polticas de mantenimiento

�Las polticas de mantenimiento deben ser formuladas por las personas con la mayor cercana a los activos a mantener. La administracin debe proveer las herramientas para ayudar a estos a tomar las decisiones correctas y asegurar que las decisiones sean razonables y defendibles [Link] La filosofa moderna de mantenimiento se basa en la premisa que los programas de mantenimiento exitosos se enfocan ms en las consecuencias de las fallas que en los activos en si. Se establecen las polticas nuevas o revisadas de mantenimiento haciendo evidente lo siguiente:

Los elementos del programa actual de mantenimiento que son costo efectivos y los que no lo son, estos ltimos deben eliminarse, Que tareas seran ms efectivas y menos costosas si fueran basadas en condicin, en lugar de llevarlas a falla y viceversa, Que tareas no aportan beneficios y deben ser eliminadas del programa, Que tareas seran ms efectivas si se realizaran bajo diferentes rutinas, Que fallas se manejaran mejor por medio del uso de tecnologa avanzada o simple, Que tipo de informacin se debe recolectar para predecir mejor el comportamiento del equipo durante su ciclo de vida, y Que fallas se deben eliminar con la ayuda de un Anlisis de Causa Raz (RCA)

[Link] Introduccin.

El mantenimiento es una disciplina integradora que garantiza la disponibilidad, funcionalidad y conservacin del equipamiento, siempre que se aplique correctamente, a un costo competitivo. En la actualidad, el mantenimiento est destinado a ser uno de los pilares fundamentales de toda empresa que se respete y que considere ser competitiva. Dentro de las diversas formas de conceptualizar el mantenimiento, la que al parecer presenta ms actualidad, y al mismo tiempo resulta ms abarcadora, es aquella que lo define como el conjunto de actividades dirigidas a garantizar, al menor costo posible, la mxima disponibilidad del equipamiento para la produccin; visto esto a travs de la prevencin de la ocurrencia de fallos y de la identificacin y sealamiento de las causas del funcionamiento deficiente del equipamiento [Tavares,

�2000]. Al inicio de todo proceso de Mejoramiento, ya sea a nivel personal como de organizacin, se exige, como primera etapa, que se adquiera conciencia de la realidad y, posteriormente, que se definan los objetivos a alcanzar. Entretanto, una vez iniciado el proceso, es necesario monitorear el progreso alcanzado, a travs de observaciones y comparaciones a lo largo del tiempo, de parmetros que definan claramente el grado de calidad de dicho desempeo, constatando, sin subjetivismo, si se ha mejorado con respecto al inicio del perodo.

Conclusin

La actividad de control del mantenimiento en la empresa, exige rigor cientficotcnico, pues de lo contrario queda en una buena intencin que puede desacreditarla y provocarle problemas en el desarrollo posterior de su actividad productiva. La existencia de una amplia gama de indicadores de evaluacin de la actividad de mantenimiento dificulta en cierta medida el proceso de toma de decisiones al no estar definidos los ndices considerados como claves para dicha funcin.