Logística de Almacenes

Cargado por

cristianortizsLogística de Almacenes

Cargado por

cristianortizsndice

1 - Introduccin

2 - Unidad de carga

3 - Almacenaje

4 - Elementos de transporte

5 - Preparacin de pedidos

Introduccin: Introduccin a la manutencin

Definicin

Operaciones de manipulacin realizadas dentro de una instalacin logstica que no

implican transformaciones fsicas del producto:

- Carga y descarga

- Transporte interno (desplazamientos dentro de la instalacin)

- Etiquetaje

- Controles de calidad

- Preparacin de pedidos

Sistemas utilizados para realizar las operaciones

Sistemas de Manutencin

Introduccin: Introduccin a la manutencin

Principios generales de la Manutencin

1- Utilizacin de elementos adecuados

- Ajustarlos a las caractersticas del producto (peso, granel, envasado,

tamao, etc)

- Evitar sistemas especiales

2- Reduccin del nmero de operaciones

- Minimizar el envasado y empaquetado

- Evitar exceso de frecuencia de transporte

- Evitar manutencin manual

Objetivo: Minimizar costes

Estudio global e integrado de todas las operaciones de manutencin

Introduccin: Introduccin a la manutencin

Estudio operaciones de Manutencin

Aplicacin a Centros de distribucin

- Definicin de las operaciones de un centro de Distribucin

- Definicin de los criterios bsicos de diseo

- Aplicacin (preproyecto) a un centro automatizado

- Presentacin de las diferentes opciones de manutencin, entre ellos:

. Tipos de almacenajes

. Elementos mecnicos de transporte: utilidad, prestaciones,..

. Elementos mecnicos de preparacin de pedidos

Introduccin: Centros de distribucin

Tipos de centros

Existen tres tipos de centros bsicos:

Centro de produccin

Centro de distribucin

Centro de clasificacin

Fuente fotos: Siemens

Introduccin: Centros de distribucin

Centro de distribucin

Consolidacin de pedidos con respecto a stock.

Enlazado con los sistemas de preparacin de pedidos y almacenaje.

Se completa la cadena de distribucin y almacenaje, cerrando el ciclo

logstico.

Fuente: Siemens

6

Introduccin: Centros de distribucin

Diferencias entre almacn y centro de distribucin

Almacn

Centro de Distribucin

Costes

Gestin del

almacenamiento

Instalacin

Ciclos

Meses, semanas

Gestin del flujo de

material

Instalacin y Mano de

obra

Horas o das

Funciones

Introduccin: Centros de distribucin

Procesos bsicos

- Recepcin del producto

- Clasificacin por referencias

- Transporte

Descarga

Paletizacin

- Almacenaje

- Preparacin de pedidos

- Expediciones

Almacenaje

Desalmacenaje

Grupaje destinos

Expedicin

Desplazamiento

zona expedicin

Desplazamiento

zona almacn

Desplazamiento

zona picking

picking

Introduccin: Centros de distribucin

Consideraciones generales sobre los Centros de distribucin

- Los procesos integrados en el conjunto de actividades logsticas

- Cantidades almacenadas deben garantizar el nivel de servicio al mnimo coste

- La distribucin del centro debe considerar:

. Espacio empleado: utilizacin mxima del espacio disponible

. Movimientos interiores: recorridos mnimos

. Trfico interior: no interferencias

. Unidad de carga: mxima dimensin comporta mnimo nmero de

movimientos

. Tiempo de operacin: mnimo tiempo implica menor mano de obra

. Manipulaciones: mnimo n de manipulaciones

. Riesgos: minimizacin

- Facilidad para modificaciones futuras en funcin de las necesidades

9

Introduccin: Centros de distribucin

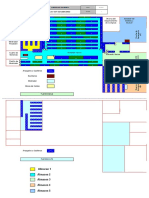

Zonas de un Centro de distribucin

Relacionadas con los procesos bsicos que se le realizan a una unidad de carga:

- Muelles y zonas de maniobra: zona de maniobra de los camiones.

-Zona de recepcin: comprobacin y clasificacin del producto recibido.

-Zona de stock (zona de estanteras): zona de ubicacin de los productos

durante un perodo de tiempo.

- Zona de preparacin de pedidos: recuperacin de los productos de la zona de

stock para ser enviados.

- Zona de expedicin: consolidacin de las mercancas que han de enviarse y

carga de los camiones.

10

Introduccin: Centros de distribucin

Fuente: Mecalux

11

Introduccin: Centros de distribucin

Estructura de los Centros de distribucin

Expedicin

Estanteras

Transporte

Zona de picking

Cabecera de

transporte

Zona de

picking

Expedicin

Recepcin

Estructura en U

Estanteras

Transporte

Recepcin

Estructura lineal

12

Introduccin: Centros de distribucin

Consideraciones generales para el diseo

Puntos que deben considerarse

- Objetivos del almacn

- Limitaciones

- Datos base para el diseo

- Dimensiones

- Descripcin de la unidad de carga

- Descripcin y especificacin de los sistemas de manutencin

- Descripcin de los sistemas de preparacin de pedidos

- Distribucin el planta

- Descripcin de los sistemas de informacin y control

- Recursos humanos

- Costes

-Calendario de realizacin

13

Introduccin: Centros de distribucin

Proceso de diseo

Clculo de la capacidad esttica

Datos de partida

Diseo en planta

y sistemas de

transporte

Clculo de la capacidad dinmica

Rentabilidad econmica

Capacidad esttica: Cantidad de producto que podr almacenarse.

Se consideran:

- Nmero de unidades de carga mnimo/mximo para cada referencia

- Tipo de unidades de carga

- Especificaciones de estanteras

Capacidad dinmica: flujo de unidades de carga servida por la instalacin.

Se consideran:

- Entrada de material de reposicin

- Entradas/salidas de almacn a zona de preparacin de pedidos

- Expedicin de los pedidos

Rentabilidad econmica: Capital inmovilizado, Inversiones , n operarios

14

Introduccin: Centros de distribucin

Datos generales de partida

-Dimensiones de la parcela disponible

-Capacidad de almacenaje:

. Nmero de referencias y stock de cada una de ellas

. Recepcin diaria de mercanca (reposicin)

. Pedidos diarios y composicin

- Datos tcnicos de las instalaciones:

. estanteras

. elementos de transporte

. sistemas de preparacin de pedidos

- Turnos de operarios

- Costes

15

Introduccin: Centros de distribucin

Datos especficos

-Tipo de producto: Caractersticas, medidas, Unidad de carga, nivel de stock,

estacionalidad, etc

- Caractersticas de los pedidos: Medidas de los pedidos (lneas por pedido,

unidades por pedido, etc)

- Recepcin de los productos: tipo de vehculos, medidas de las cargas de envo,

paletizacin/no paletizacin de la carga.

- Expedicin de los productos: tipos de vehculos, medida de las cargas de envo.

- Estanteras: tipo de almacenaje

- Preparacin de pedidos: Mtodos de preparacin, stock disponible en las

estaciones de preparacin, etc

- Consolidacin de pedidos: Consolidacin o agrupacin, espacio necesario, flujo

de material etc

16

Introduccin: Centros de distribucin

Ejemplo de proceso de clculo

- N de referencias

Configuracin final y

Diseo en planta

- Nivel de stock

Capacidad esttica

- Conexiones de transporte entre zonas

-

- Especificacin de estanteras

- Parcela disponible

Posibilidades de almacn:

N pasillos, longitud, altura,

Elementos de almacn

- Tiempo de ciclo de

preparacin de pedidos

- Composicin de los

pedidos

- Reposicin

- N operarios

-Turnos de trabajo

- Tiempos ciclo

elementos transporte

Capacidad dinmica

-N pedidos/operario

17

Introduccin: Centros de distribucin

Anlisis de alternativas para un centro de distribucin

Ejemplo: Necesidad de almacenaje con altos flujos

Datos de partida:

Necesidades de almacenaje: 4000 europaletas

Peso unidad de carga: 1000kg

Altura unidad de carga: 1500 mm

Movimientos diarios:

- 500 paletas completas

- 500 paletas preparacin pedidos

N de referencias: 400

Alternativa 1: Almacn automtico

Alternativa 2: Almacn convencional

18

Introduccin: Centros de distribucin

Anlisis de alternativas de la zona de almacenaje

Alternativa 1: Superficie= 978 m2

Longitud=77m ; Ancho = 12,7 m, Alto = 12,2 m

N pasillos= 2 ; Filas estanteras=4

Estanteras: doble profundidad

Sistemas de manutencin: 2 transelevadores; 1 carretilla, 1

transpaleta elctrica

2 operarios por turno

Alternativa 2: Superficie= 2352 m2

Longitud=30m ; Ancho = 68 m, Alto = 10 m

N pasillos= 14 ; Filas estanteras=28

Estanteras: simple profundidad

Preparacin de pedidos: niveles de carga inferior

estanteras mediante transpaletas manuales (3)

Movimientos paletas: carretillas elevadoras(3)

Dos turnos: 3 operarios/turno

Fuente: Mecalux

19

Introduccin: Centros de distribucin

Clculo de la capacidad dinmica de un Centro de distribucin

Definiciones:

- Cadencia de trabajo: nmero de unidades que se almacenan, o desalmacenan,

en la unidad de tiempo. Depende de:

. N de transelevadores

. N ciclos por transelevador:

- Secuncia de movimientos

- Disposicin puntos transferncia (entrada-salida)

- Rendimiento del transelevador

- Tiempo de ciclo: Duracin de un movimiento completo (caso de transbordo debe

tenerse en cuenta el tiempo correspondiente)

Norma UNE 58- 912- 86 : Objeto y campo de aplicacin

- Clculo del tiempo de ciclo de trabajo de los transelevadores. Vlidas para

transelevadores con mando automtico

- Proporcionan un mtodo uniforme para el clculo de los tiempos de ciclo de

trabajo de los transelevadores con el fin de determinar su cadencia de

trabajo.

20

Introduccin: Centros de distribucin

Ciclos de transelevadores

1- Ciclo Simple

- Reposicin

Recogida de paleta en cabecera

de almacn

Transporte hasta ubicacin

almacn y situarla

- Extraccin

Desplazamiento en vaco desde

cabecera de paletas hasta

ubicacin en el almacn

Transporte hasta cabecera de

paletas

21

Introduccin: Centros de distribucin

Clculo de la capacidad dinmica

Magnitudes:

- Coordenadas (x, y) de los puntos de entrada (E) y salida (S): puntos de entrega.

- Coordenadas (x, y) de los puntos tericos de referencia (P1, P2) para almacenar

y desalmacenar.

- Recorrido mximo de elevacin: H

- Recorrido mximo de translacin: L

- Velocidades mximas de translacin, vx, y de elevacin vy.

- Aceleraciones de translacin, ax, y de elevacin ay

- Tiempo de movimiento entre dos puntos: t.

- Tiempo de horquillas: t0.

- Tiempo medio de un ciclo: T.

22

Introduccin: Centros de distribucin

Clculo de la capacidad dinmica

Casos ms frecuentes:

1- Puntos de toma y entrega en vrtice inferior

Punto

E=S

P1

L/5

2H /3

P2

2L /3

H /5

23

Introduccin: Centros de distribucin

Clculo de la capacidad dinmica: ciclo simple

esquema para la obtencin de los tiempos ciclo simple

1

2 I

F

P = L, h

H5 3 K

1

F

H

I

K

P2 = 2 L, 1 h

3

5

atelev f01

dtdesp i01

24

Introduccin: Centros de distribucin

Clculo de la capacidad dinmica: ciclo simple

{a f d i }

t1,0 = mx {at elev f10 , dt desp i

1 0 }

t 0,1 = mx t elev 01, t desp

01

Tiempos de ciclo del transelevador P 1 y P2

t 0,1,0 = 2t 0 + t 0,1 + t1,0

t 0,2 ,0 = 2t 0 + t 0,2 + t 2 ,0

Tiempo de ciclo medio

Ts =

t 0,1,0 + t0,2,0

2

25

Introduccin: Centros de distribucin

Clculo de la capacidad dinmica: ciclo combinado

Movimiento combinado del transelevador: dos operaciones por ciclo

- Reposicin y extraccin

Recogida de paleta en cabecera

de almacn

Transporte hasta ubicacin

almacn y situarla

Desplazamiento en vaco

hasta otra paleta del almacn

y recogida

Desplazamiento hasta

cabecera paletas y

depositarla

26

Introduccin: Centros de distribucin

Clculo de la capacidad dinmica: ciclo combinado

esquema para la obtencin de los tiempos ciclo combinado

1

2 I

F

P = L, h

H5 3 K

1

atelev f01

2

1 I

F

P = H L, hK

3

5

2

dtdesp i01

27

Introduccin: Centros de distribucin

Clculo de la capacidad dinmica: ciclo combinado

{a f d i }

t1,2 = mx {at elev f12 , dt desp i

1 2 }

t 2,0 = mx{at elev f20 , dt desp i

2 0 }

t 0,1 = mx t elev 01, t desp

01

Tiempo de ciclo medio

Td = 4 t 0 + t 0,1 + t1,2 + t2 ,0

28

Unidad de carga: Definiciones

Definicin de las distintas unidades

Unidad de consumo: es la menor unidad de producto que el consumidor puede

comprar al detalle.

Unidad de entrega: es una agrupacin formada por unidades de consumo que

permite una explotacin optimizada de los sistemas de produccin, distribucin o

comercializacin.

Unidad de preparacin de pedidos: es la unidad mnima de producto que se puede

servir a un cliente para cada referencia.

Unidad de carga

29

Unidad de carga: Definiciones

Fuente: Warehouse&Distribution Science

30

Unidad de carga: Definiciones

Unidad de carga

La unidad de carga o unidad de manipulacin es un conjunto de artculos agrupados

juntos constituido para la manipulacin, transporte y almacenamiento como una unidad.

El nmero de elementos que forman la unidad de carga depende de la naturaleza y el

tamao de stos y, adems, de determinados criterios econmicos evaluados durante el

proceso de distribucin y su manejo.

Criterios de eleccin de la unidad de carga

Una buena eleccin de la unidad de carga es fundamental ya que sta condicionar el

modo de realizar las operaciones de manutencin, almacenamiento y distribucin.

Algunos de los criterios para analizar las posibles alternativas y realizar la toma de la

decisin son:

31

Unidad de carga: Seleccin

Caractersticas del producto:

Volumen

Peso

Manejabilidad

Forma

Resistencia

Estabilidad

Cantidad de producto contenido por unidad de continente

Economa

Optimizacin del espacio.

Facilidad para la divisin en unidades menores.

Utilizacin, en la medida de lo posible, de unidades de carga estndar.

32

Unidad de carga: Manejo

Manejo de las unidades de carga

Existen tres maneras de manejar una carga: Cogerla por debajo, abrazarla por los lado

o suspenderla de una eslinga.

Tambin, existe la posibilidad de cargar varias unidades a la vez colocando:

Una encima de la otra

Una detrs de la otra

Una al lado de la otra

Combinaciones entre las anteriores

El mtodo de manejo condiciona el tipo de transporte.

Tipos de unidades de carga

Cajas

Bandejas

Bidones

Bacs

Sacos

Rollos, bobinas

Paquetes

Contenedores

Paletas

Rolls

33

Unidad de carga: La Paleta

La paleta

La paleta es toda aquella plataforma horizontal porttil sobre la que se disponen

artculos agrupados juntos. Constituye una unidad de carga y se transporta mediante el

uso de los diferentes elementos mecnicos.

tipos de paleta:

Paletas de dos entradas: son bastante resistentes y econmicas aunque

introducen un error considerable en el posicionamiento de stas en las

estanteras.

Paleta de cuatro entradas: tienen mayor grado de utilidad en el ciclo total de

manejo pero pueden provocar errores durante el manejo y colocacin cuando

stas no son completamente cuadradas.

Paletas-contenedor: son especialmente indicadas para aquellas cargas que

no son estables o que, debido a su baja resistencia, no pueden ser apiladas

directamente unas encima de las otras.

34

Unidad de carga: Tipos de paletas

Las paletas-contenedor se clasifican:

Apilables: permiten la formacin de pilas sin la necesidad de

requerir estanteras.

No apilables: tambin conocidas con el nombre de roll-tainers,

disponen de ruedas orientables para ser utilizadas como enlace

entre almacenes y centros de distribucin.

Roll-pallet: disponen de ruedas que les permiten ser arrastrados actuando

como remolques, aunque tambin pueden ser manipulados por una carretilla

elevadora, siendo su uso muy extendido en todas aquellas actividades en que

las cargas transportadas deben entregarse en lugares donde no se dispone

de ningn sistema mecnico de descarga.

35

Unidad de carga: Tipos de paletas

36

Unidad de carga: Tipos de paletas

Fuente: Tamota

37

Unidad de carga: Tipos de paletas

Dimensiones de las paletas

Es aconsejable la estandarizacin de las dimensiones de las paletas para:

Facilitar el flujo de la mercanca a lo largo de la cadena logstica

(almacenaje y distribucin fsica) de distribucin.

Permitir la utilizacin de medios de manutencin fabricados en serie.

De esta forma, se puede conseguir una reduccin de costes significativa.

Existen tres criterios bsicos para la normalizacin de medidas de las paletas:

Containerizacin segn normas ISO

(usual en transporte martimo)

Mdulo internacional de embalaje

(usual en transporte terrestre)

Economizacin del embalaje

(adaptacin de la unidad de carga al tipo de carga)

38

Unidad de carga: Tipos de paletas

Containerizacin segn normas ISO

Anchura de la paleta: las compaas martimas han impuesto el uso de la paleta

de 1100 mm de ancho ya que los contenedores de flete martimo, regulados por

las normas ISO, tienen una anchura de 2440 mm (8 pies).

Longitud de la paleta:

Las longitudes de los contenedores ms usados son:

6096 mm (20 pies)

12192 mm (40 pies)

Para estas longitudes de contenedor, las longitudes de paleta ms

empleadas son:

800 mm

900 mm

1100 mm

1400 mm

paleta de 800 x 1100 mm

paleta de 900 x 1100 mm

paleta de 1100 x 1100 mm

paleta de 1400 x 1100 mm

39

Unidad de carga: Tipos de paletas

La paleta cuadrada de 1100 mm de lado es la que tiene un uso ms extendido.

Mdulo internacional de embalaje

La definicin del mdulo internacional de embalaje tiene como objetivo

normalizar las dimensiones de las unidades de carga de forma que stas sean

mltiplos o submltiplos del mismo.

Las dimensiones de ste estn definidas por las ISO en 400 x 600 mm.

Este mdulo representa un submltiplo de la paleta usada en la red europea de

ferrocarriles (800 x 1200 mm) que consta de un flujo superior a los 100 millones

de paletas.

Este mdulo ha sido adoptado por la gran mayora de fabricantes de elementos

usados en el transporte y almacenaje de mercancas.

En el caso de los contenedores isotermos, algunos tienen un ancho no superior

a los 2178 mm, por lo que se usa la paleta de 800 x 1200 mm para un mejor

aprovechamiento del espacio til del contenedor.

40

Unidad de carga: Tipos de paletas

Economizacin del embalaje

Se basa en la no existencia de ninguna norma fija.

Debido a la gran variedad de mercancas transportadas pretende adaptar el

tamao de la paleta al de la carga y medio de transporte empleado.

Este criterio entiende que la mejor de las opciones es la coexistencia de ms de

un tamao de paleta estandarizado para poder utilizar en cada momento el ms

apropiado. En Espaa, las normas UNE fijan los mltiplos y submltiplos para

embalajes rectangulares:

Mltiplos

1200x1000 mm

1200x800 mm

1200x600 mm

1200x400 mm

800x600 mm

Submltiplos

600x400 mm

300x400 mm

200x400 mm

150x400 mm

120x400 mm

600x200 mm

300x200 mm

200x200 mm

150x200 mm

120x200 mm

600x133 mm

300x300 mm

200x133 mm

150x133 mm

120x133 mm

600x100 mm

300x100 mm

200x100 mm

150x100 mm

120x100 mm

41

Unidad de carga: Tipos de paletas

Las dimensiones de las paletas que se encuentran tanto en el trfico terrestre

como en el martimo internacional son:

Medidas ISO/BSI

800 x 1200 mm

1000 x 1200 mm

1200 x 1200 mm

1200 x 1800 mm

Contenedores ISO

1100 x 800 mm

1100 x 900 mm

1100 x 1100 mm

1100 x 1400 mm

1000 x 1200 mm

Medidas ISO Re 98/329

800 x 1200 mm

1000 x 1200 mm

1200 x 1600 mm

1200 x 1800 mm

1100 x 800 mm

La utilizacin ms comn para los tamaos de paleta anteriormente definidos es:

Paleta europea de 800 x 1200 mm (Europaleta): es la ms utilizada en la

actualidad (norma UNE n 49-902-77).

Paleta de 1000 x 1200 mm: como la anterior, aunque su uso no est tan

extendido como la Europaleta.

42

Unidad de carga: Tipos de paletas

Media-paleta europea de 600 x 800 mm: este tamao de paleta no est

normalizado aunque es muy usado por alguno sectores de distribucin

comercial. Para su almacenaje y transporte requiere la colocacin de dos mediapaleta sobre una paleta de 800 x 1200 mm.

Paleta de 1100 x 1400 mm: usada en el transporte y almacenaje de latas de

conserva.

Paleta de 1200 x 1200 mm: usada en el transporte y almacenaje de sacos y

toneles.

Paleta de 1200 x 1800 mm: paleta usada en el transporte martimo.

Paleta de 1100 x 1100 mm: usada para el llenado de contenedores de flete

martimo regulados por las normas ISO.

43

Unidad de carga: Capacidad de carga

Capacidad de carga mxima de las paletas

Normalmente, las paletas se cargan de forma que la carga transportada o carga til

influye en el comportamiento global del conjunto.

Por ello, cada paleta es adecuada para transportar varios tipos de mercancas pero, en

cambio, la capacidad de carga mxima depender del tipo de carga til transportada.

As, la carga nominal (R) es la capacidad de la paleta para soportar un determinado

peso mximo en servicio cuando la carga se distribuye de manera uniforme encima de

sta. Esta capacidad se determina mediante el correspondiente ensayo.

La carga real ser funcin del tipo de carga como se puede observar en la siguiente

tabla:

44

Unidad de carga: Capacidad de carga

Disposicin de la

carga en paleta

Ej. de cargas en

paleta

Carga especfica

Motor elctrico

Carga parcial o

concentrada

Carga

uniformemente

repartida o

articulada

Carga de unidades

desiguales,

uniformemente

repartidas

Carga homognea

uniformemente

repartida

Carga slida

Sup. de paleta Carga mx. en

que soporta la servicio: Factor

carga

de carga (R)

Ej. de carga mx. en

servicio sobre paleta

de 1000 kg (R)

< 0,3A

0,6R

600 kg

0,3A 0,85A

1000 kg

Conjunto de envases

unidos mediante un

retractilado

>0,85A

1000 kg

Conjunto de envases

sin sujetar

>0,85A

1,25R

1250 kg

>0,85A

1,5R

1500 kg

>0,85A

1,5R

1500 kg

Caja grande

Envases simtricos

bien dispuestos y

atados

Conjunto de bloques

de hormign

(A: sup. total del piso de la paleta)

UNE 58-009-93

45

Unidad de carga: Altura de carga

Altura de carga de las paletas

La altura de carga de las paletas est condicionada al modo de transporte y posterior

almacenaje en estanteras. Se consideran cuatro alturas de carga (incluyendo la altura

de la propia paleta) que son:

1,20 m

1,45 m

1,70 m

2,05 m

Transporte

Una sobre

la otra

Una nica capa de

productos pesados

Una nica capa de

productos ligeros

Una nica capa de

productos muy ligeros

Almacenaje en

estanteras

Aceptable

Aceptable

Depende de la

instalacin

Normalmente imposible

46

Unidad de carga: Comparativa

Anlisis comparativo

47

Unidad de carga: Materiales

Materiales de construccin de las paletas

La calidad de las paletas depende, en gran medida, del material con el cual se han

fabricado stas. Este punto condiciona el peso que ser capaz de soportar la paleta.

Alrededor del 95% de las paletas estn fabricadas de madera aunque en el mercado

existen otras posibilidades como el plstico. La introduccin de materiales distintos a la

madera tiene la finalidad de ofrecer paletas ms resistentes, ligeras o, incluso,

econmicas como es el caso de las paletas de un solo uso.

Ventajas de las paletas de plstico:

Peso: puede llegar a pesar menos de la mitad que una paleta de madera.

Limpieza: mayor facilidad de limpieza.

Coloracin: ofrecen la posibilidad de diferenciarlas segn el color.

48

Unidad de carga: Materiales

Durabilidad: su vida til es 10 veces superior a las paletas de madera

tradicionales.

Inconvenientes de las paletas de plstico:

Deformacin: pueden sufrir una deformacin considerable sometidas a una

carga excesiva.

Precio: son ms caras que las de madera.

Dificultad de manejo: posibilidad de que las paletas resbalen de las

horquillas cuando las primeras estn hmedas.

Inconvenientes de las paletas de un solo uso:

Crean un residuo industrial que requiere un tratamiento.

Si se reutilizan deben ser reparadas.

Baja resistencia debido a los materiales usados para su fabricacin.

49

Almacenes: Clasificacin

Clasificacin de los almacenes

Los almacenes se pueden clasificar en funcin de:

El grado de proteccin contra agentes atmosfricos.

La forma de colocar las mercancas.

Las caractersticas o tipos de materiales almacenados.

La funcin que ejercen dentro de la organizacin empresarial.

Su localizacin.

Su grado de mecanizacin.

50

Almacenes: Clasificacin

El grado de proteccin contra agentes atmosfricos

Almacenes al aire libre

Se almacenan productos o materiales que no requieren proteccin alguna

contra los efectos de los agentes atmosfricos (sol, lluvia, fro, calor,...).

Algunos productos o materiales que se pueden almacenar de esta forma

son: vehculos, maquinaria, hierros, ladrillos cermicos,...

Almacenes cubiertos

El principal objetivo de este tipo de almacenes es la proteccin de los

materiales contra los efectos de los distintos agentes atmosfricos.

Permiten variar las condiciones de temperatura e iluminacin.

51

Almacenes: Clasificacin

La forma de colocar las mercancas

Almacenamiento ordenado

Asigna una zona del almacn para cada tipo de mercanca.

Facilita la manipulacin de las mercancas.

Facilita el control de inventario.

El aprovechamiento de la superficie nunca podr ser ptimo.

Almacenamiento desordenado

Coloca las mercancas en cualquier espacio disponible en el almacn segn

van llegando stas.

Gran flexibilidad, utilizacin y capacidad.

Control de inventario complicado y costoso.

52

Almacenes: Clasificacin

Almacenamiento en bloque

Apila las mercancas las unas junto a las otras sin dejar espacios intermedios

y en el orden de llegada de las mismas.

Es posible obtener un ptimo aprovechamiento de la superficie.

Almacenamiento a granel

Se utiliza en aquellos productos que no estn estructurados en forma de

unidades de carga.

Se puede realizar al aire libre o en almacenes cubiertos.

Depende de las caractersticas del producto a almacenar y de la capacidad

de ste de resistir ante los distintos efectos climatolgicos.

53

Almacenes: Clasificacin

Las caractersticas o tipos de materiales almacenados

Almacenes de materias primas

Contienen aquellos materiales, envases,... que posteriormente se emplearn

en el proceso de transformacin.

En funcin de las caractersticas de las materias primas, estos almacenes

puede ser al aire libre o cubiertos.

Almacenes de productos intermedios

El objetivo de este tipo de almacenes es servir de colchn entre las distintas

fases de produccin.

Tiempo de espera debe ser muy corto.

54

Almacenes: Clasificacin

Almacenes de productos terminados

Acta como regulador del flujo de productos entre proveedores y clientes.

Son los ms abundantes y costosos de entre los existentes.

Para reducir costes es aconsejable imprimir el mayor ndice de rotacin

posible.

55

Almacenes: Clasificacin

La funcin que ejercen dentro de la organizacin empresarial

Almacenes de servicio

Son los que permanecen integrados con las distintas etapas del proceso de

produccin.

Contienen cualquier clase de materiales, tanto materias primas como

productos intermedios y/o acabados.

El tamao, sistemas de manipulacin,... de estos almacenes dependen de

las necesidades de la industria a la que pertenecen.

Almacenes generales de depsito

Son los dedicados al recibo y custodia de productos ajenos.

Pueden ser empleados por la necesidad temporal de espacio de

almacenamiento provocada por un exceso de produccin, de materias

primas o una recesin de la demanda.

56

Almacenes: Clasificacin

Almacenes logsticos

Son almacenes centrales, estratgicamente situados, donde se concentran

las mercancas transportadas.

Las mercancas procedentes de las distintas delegaciones son descargadas

y reagrupadas en funcin de su destino comn. Desde este punto son

nuevamente distribuidas.

Almacenes reguladores y de distribucin

Son depsitos de grandes cantidades de mercancas para ser despus

distribuidas a los puntos de consumo final.

Las mercancas reciben ninguna transformacin.

57

Almacenes: Clasificacin

Su localizacin

Almacenes centrales

Situados lo ms cerca posible de los centros de fabricacin.

Son los encargados de aprovisionar a los almacenes regionales.

Su capacidad suele ser mucho mayor que la de los regionales.

Almacenes regionales

Encargados de la distribucin de una determinada rea (menos de una

jornada de viaje).

Son los encargados de realizar la preparacin de pedidos y, posteriormente,

distribuir las mercancas a clientes, mayoristas o detallistas de dicha rea.

Las entradas de mercancas pueden provenir del centro de produccin o del

almacn central.

58

Almacenes: Clasificacin

Almacenes de trnsito

Empleados cuando la zona que debe atender un almacn regional es tan

extensa que las rutas son superiores a una jornada de viaje.

Deben estar capacitados para una entrada y salida de mercanca muy rpida

(elevado ndice de rotacin).

No se suele realizar preparacin de pedidos.

59

Almacenes: Clasificacin

Su grado de mecanizacin

Almacenes convencionales

Altura mxima comprendida entre los 6 y 7 metros.

Disponen de estanteras de paletizacin, independientemente de los

materiales que almacene.

Se emplean medios mecnicos conducidos por operarios (nunca sern ms

sofisticados que una carretilla de mstil retrctil).

Almacenes de alta densidad

Son los que cumplen que la relacin capacidad/volumen es superior al 50%

con un ndice de accesibilidad del 100%.

La altura de estos almacenes pueden llegar a los 30 m de altura.

El espacio destinado a pasillos de maniobra oscila entre 1400 mm (para

transelevadores) y 1700 mm (para carretillas trilaterales).

Para alturas de almacn superiores a los 15 m se pueden emplear

estanteras autoportantes.

60

Almacenes: Clasificacin

Almacenes automticos

Dependiendo del tipo de almacn automtico, se emplean los siguientes

tipos de mquinas:

Transelevadores automticos

Carretillas de pasillos estrechos automatizadas

Vehculos de guiado automtico (AGV)

Robots mviles

61

Almacenes de paletas: Tipos

Tipos de almacenes de paletas

Dentro de los almacenes de paletas existen:

Almacenaje en bloque.

Almacenaje en estanteras estticas.

Almacenaje compacto.

Almacenaje en estanteras dinmicas.

Almacenaje en estanteras mviles.

62

Almacenes de paletas: En Bloque

Almacenamiento en bloque

Apila las mercancas las unas junto a las otras sin dejar espacios intermedios

y en el orden de llegada de las mismas.

Es empleado cuando el nmero de referencias es reducido.

Profundidad mxima de 6 paletas.

El ancho de pasillo oscila entre los 2,5 y los 4 metros.

Es posible obtener un ptimo aprovechamiento de la superficie.

Capacidad mxima del 70% (posiciones ocupadas).

No se puede tener accesibilidad a la paleta deseada.

63

Almacenes de paletas: En Bloque

Fuente: Logstica profesional

Fuente: Warehouse& Distribution

Science

64

Almacenes de paletas: En Bloque

Ventajas

Inconvenientes

Bajo coste de capital.

Limitacin en altura (resistencia

paleta y estabilidad).

No requiere equipamiento para

almacenar.

No permite realizar FiFo.

Buena utilizacin de la superficie,

aunque no necesariamente de la

altura.

Slo se tiene total accesibilidad a

las paletas situadas delante o arriba

de cada columna.

Control simple.

til para productos de muy elevada

rotacin y gran stock.

65

Almacenes de paletas: Estanteras estticas

Almacenaje en estanteras estticas

Emplea una estructura metlica en la que se disponen las paletas.

Es el ms habitual.

Empleada cuando existe un elevado nmero de referencias.

Capacidad mxima puede llegar al 90%.

Existen los siguientes tipos de estanteras estticas:

Convencionales

retrctiles

con

carretillas

contrapesadas

convencionales

Doble profundidad

Pasillos estrechos con carretillas trilaterales

Automatizados

66

Almacenes de paletas: Estanteras estticas

Tipos de estanteras estticas

Convencionales con carretillas contrapesadas convencionales

Manipulacin de las paletas mediante carretillas elevadoras convencionales.

Gran anchura de los pasillos de maniobra (entre 3,2 y 3,5 metros para una

carretilla contrapesada convencional manipulando una carga entre 1000 y

1500 kg situada sobre una Europaleta).

Altura de elevacin mxima de 4 metros. En el caso de mstiles especiales,

se puede llegar a alcanzar entre los 5,5 y 6 metros con una reduccin de la

capacidad de carga.

En algunas zonas del almacn y en funcin de la resistencia a la compresin

de las mercancas, se puede hallar un almacenamiento en bloque que no

suele superar las tres alturas.

67

Almacenes de paletas: Estanteras estticas

Convencionales con carretillas de mstil retrctil

Manipulacin de las paletas mediante carretillas de mstil retrctil.

Requieren pasillos ms estrechos. Se consigue un ahorro de espacio de

alrededor de 1 metro por pasillo respecto a las carretillas contrapesadas

convencionales.

Altura mxima de elevacin comprendida entre los 7 y 8 metros.

Prdida de capacidad de carga a grandes alturas.

68

Almacenes de paletas: Estanteras estticas

Ventajas

Accesibilidad a todas las paletas.

Relativamente barato.

Inconvenientes

Baja utilizacin del espacio (requiere

muchos pasillos).

Alturas superiores a los 8 m

requieren suelos muy planos.

FiFo.

Sistema rpido.

Permite diferentes alturas.

Se puede desmontar y variar su

disposicin.

Fcil sustitucin de elementos

estropeados.

S.I. de control de posiciones puede

ser sencillo.

69

Almacenes de paletas: Estanteras estticas

Fuente: Mecalux

70

Almacenes de paletas: Estanteras estticas

Doble profundidad

Almacenaje de dos paletas en profundidad para cada hueco de la estantera.

Permite realizar un FiFo por huecos de estantera (para las paletas de cada

hueco se realizar un LiFo).

Mejor utilizacin del espacio.

Capacidad mxima del 80%.

Otorga gran accesibilidad a las paletas.

Fuente: RAYMOND

71

Almacenes de paletas: Estanteras estticas

Ventajas

Inconvenientes

Mejor utilizacin del espacio (menor

nmero de pasillos).

Requiere carretillas elevadoras ms

sofisticadas.

Relativamente barato.

No permite un FiFo absoluto.

Baja visibilidad del operario

conductor de la carretilla para

acceder a las posiciones de paleta

posteriores.

72

Almacenes de paletas: Estanteras estticas

Pasillos estrechos con carretillas trilaterales

Manipulacin de las paletas mediante carretillas trilaterales.

Se reducen los espacios muertos.

Capacidad mxima del 90%.

Ancho de pasillo oscila entre 1,7 y 1,9 metros.

Alturas de hasta 14 metros.

73

Almacenes de paletas: Estanteras estticas

Ventajas

Inconvenientes

Buena utilizacin del espacio.

El suelo debe ser muy plano y bien

acabado.

Accesibilidad a cada una de las

paletas.

Requiere carriles para las carretillas.

Las carretillas elevadoras trilaterales

son caras.

Normalmente requiere un espacio al

final de cada pasillo donde las carretillas

convencionales cojan las paletas

sacadas por las trilaterales y/o dejar las

paletas para que puedan ser cogidas

por las trilaterales.

74

Almacenes de paletas: Estanteras estticas

Automatizados

Manipulacin de las paletas mediante transelevadores.

Las propias estanteras forman la estructura del edificio.

Requiere elevada resistencia del pavimento.

Capacidad mxima del 90%.

Ancho de pasillo entre 1,3 y 1,5 metros.

Altura mxima entre 30 y 35 metros.

Fuente: Mecalux

75

Almacenes de paletas: Estanteras estticas

Ventajas

Inconvenientes

Alturas hasta 30 35 metros.

Requiere acero de elevada

resistencia.

Accesibilidad a todas las posiciones

de paleta (FiFo).

Requiere sistemas especiales

contra incendios.

Pasillos muy estrechos.

Las estanteras pueden ser

empleadas como estructura del

edificio.

Elevada utilizacin del espacio

(altura y pasillos estrechos).

Sistema caro de construir.

Requiere buena planificacin porque

tiene muy poca flexibilidad frente a

cambios.

76

Almacenes de paletas: Estanteras estticas

Carretilla convencional:

Altura mxima: 6m

Mtodo de almacenaje

Bloque

Estantera

Ancho pasillos: 2,8 m a 3,5 m

Aprovechamiento del espacio

75%

42%

Carretilla Retrctil:

Altura mstil simple: 3m Altura mstil triple:9 m

Ancho pasillos: 2,2 m a 2,4 m

Mtodo de almacenaje

Aprovechamiento del espacio

Bloque

77%

Estantera

53%

Carretilla carga lateral:

Altura mxima:12m a 13 m

Mtodo de almacenaje

Estantera

Transelevador:

Ancho pasillos: 1,5 m

Aprovechamiento del espacio

58%

Altura mxima: 25-30 m

Mtodo de almacenaje

Estantera

Aprovechamiento del espacio

63%

77

Almacenes de paletas: Compacto

Almacenaje compacto

Sistema drive-in / drive-through.

Requiere almacenar una nica referencia por columna.

Es un sistema lento.

Aconsejable cuando se requiere almacenar grandes cantidades de un mismo

producto pero no es posible realizar un almacenamiento en bloque.

Este tipo de estanteras permiten el paso de las carretillas por el interior de

stas para su carga.

Los almacenes con estanteras drive-in son de la clase FiLo y permiten un

mejor aprovechamiento del espacio que el drive-through. No son adecuados

para altos ndices de rotacin.

Los almacenes con estanteras drive-through son de la clase FiFo y permiten

un mximo ndice de rotacin. Menor aprovechamiento del espacio que

drive-in.

78

Almacenes de paletas: Compacto

Altura mxima de 10 metros.

Profundidad mxima de:

6 paletas para el drive-in.

12 paletas para el drive-through.

Capacidad mxima del 70%.

Buen aprovechamiento del espacio.

Requiere operarios bien preparados.

Fuente: RAYMOND

79

Almacenes de paletas: Compacto

Fuente: Mecalux

80

Almacenes de paletas: Estanteras dinmicas

Almacenaje en estanteras dinmicas

Estas estanteras disponen de una estructura de largueros inclinados

dotados de rodillos que permiten que las cargas se deslicen por encima de

stos.

Empleados cuando es indispensable la implantacin de un sistema FiFo de

muy alta rotacin.

El peso de las unidades de carga deben ser parecidos.

Requiere un sistema de frenada.

En cada fila slo puede haber productos de la misma referencia.

Reduce el nmero de movimientos de los vehculos.

Longitud mxima de la estantera de 20 metros.

Sistema caro.

Capacidad mxima del 70%.

81

Almacenes de paletas: Estanteras dinmicas

Fuente: Mecalux

82

Almacenes : Estanteras mviles

Almacenaje en estanteras mviles

Paletizacin convencional sobre rales.

Espacio para un nico pasillo.

Requiere de sistemas de seguridad.

Capacidad mxima del 90%.

Altura mxima de 8 metros.

Ventajas

Inconvenientes

Buena utilizacin del espacio.

Sistema caro.

Accesibilidad a todas las posiciones

de paleta.

Sistema lento.

Empleado cuando se tiene gran

cantidad de referencias de baja

rotacin.

Requiere control de movimientos

preciso para evitar ineficiencias

(esperas,...).

83

Almacenes : Estanteras mviles

Fuente: Mecalux

84

Almacenes : Eleccin sistema de almacenaje

Factores que influyen en la eleccin de un sistema de almacenaje

Tipo de material almacenado.

Nmero de referencias.

Cantidad de producto en stock y grado de rotacin.

Utilizacin efectiva del espacio.

Minimizacin de los movimientos.

Seguridad e integridad del stock.

Minimizacin del coste total del sistema.

85

Almacenes : Eleccin sistema de almacenaje

Almacenaje en bloque

Stock

total

Almacenaje compacto

Almacenaje en estanteras dinmicas

Almacenaje en estanteras convencionales

Almacenaje con pasillos estrechos

Almacenaje en estanteras de

doble profundidad

Almacenaje en estanteras

mviles

N referencias

86

Almacenes : Eleccin sistema de almacenaje

Fuente: Mecalux

87

Almacenes : Eleccin sistema de almacenaje

Fuente: Siemens

88

Almacenes : Eleccin sistema de almacenaje

Fuente: Siemens

89

Almacenes : Eleccin sistema de almacenaje

Fuente:

Siemens

90

Medios mecnicos para almacenaje: Clasificacin

Clasificacin de los medios mecnicos para almacenaje

Medios fijos

Los medios fijos son aquellos elementos y mquinas que gracias a un movimiento

continuo o alternativo consiguen producir el transporte de las mercancas por el interior

del almacn. Tambin se denominan continuos.

Como ventaja presentan una mayor productividad que los medios mviles.

Transportadores de rodillos

Transportadores por gravedad

Transportadores accionados o motorizados

Transportadores de cadenas

Transportadores de banda

Mesas elevadoras de rodillos/cadenas

Mesas giratorias

Mesas de entrega/recepcin de paletas

Carros transferidores

Transportadores areos

91

Medios mecnicos para almacenaje: Clasificacin

Medios mviles

Los medios mviles son aquellos que se trasladan por el interior del almacn y/o de sus

instalaciones para producir el flujo de mercancas en el interior de ste. Tambin se

denominan alternativos.

Como ventaja presentan el hecho de no representar una barrera en el espacio.

Medios mecnicos manuales

Transpaletas manuales

Apiladores manuales

Apiladores con traccin y elevacin manual

Apiladores con traccin manual y elevacin motorizada

Medios mecnicos autopropulsados

Transpaletas autopropulsadas o elctricas

Apiladores autopropulsados o elctricos

Carretillas contrapesadas

Carretillas retrctiles

Carretillas de toma lateral

Carretillas multilaterales

Transelevadores

92

Medios mecnicos para almacenaje: Medios fijos

Transportadores de rodillos

Las paletas se desplazan por encima de unos rodillos soportados por unos

bastidores de acero que constituyen un camino preestablecido.

Los rodillos son de acero o plstico segn el tipo de carga y esfuerzo.

El transporte resulta ms econmico que usando cualquier medio mvil.

Requiere una estructura fija que divide el espacio en zonas.

No es conveniente en el caso de cargas fcilmente deformables.

En funcin de cmo se realiza el

transporte de las cargas, se clasifican en:

Transportadores por gravedad

Transportadores accionados o

motorizados

Fuente: Siemens ControlMatic

93

Medios mecnicos para almacenaje: Medios fijos

Transportadores por gravedad

El principio de funcionamiento consiste en el deslizamiento de las cargas por

una pendiente dotada de rodillos provocado por la fuerza de la gravedad.

La inclinacin ser funcin del tipo de carga, del coeficiente de rozamiento

entre carga y rodillo, y de la longitud del recorrido. Normalmente, se usan

pendientes entre 1 y 5 grados.

94

Medios mecnicos para almacenaje: Medios fijos

Transportadores accionados o motorizados

El transporte se realiza mediante el desplazamiento longitudinal de las paletas por

encima de rodillos accionados por un motor.

En tramos cortos se usan cadenas o correas para transmitir el movimiento del motor

a los rodillos. En cambio, en tramos largos se emplean sistemas por cadena y

piones (ms caro pero ms adecuado para instalaciones de acumulacin y/o

clasificacin).

Velocidad alrededor de 100 paletas/hora.

Cada tramo de transportador dispone de un motor y de dos fotoclulas.

Los transportadores de rodillos de acmulo permiten la formacin de colas. stos son

ms caros pero permiten un ahorro en el nmero de motores utilizados.

95

Medios mecnicos para almacenaje: Medios fijos

Fuente: KJE Associates, Inc.

96

Medios mecnicos para almacenaje: Medios fijos

Transportadores de cadenas

Las paletas son desplazadas transversalmente mediante unas cadenas traccionadas

por un motor donde se apoyan los patines de la paleta.

El ritmo o capacidad de transporte, a igual de velocidad de transporte, es superior al

transportador de rodillos.

Consumo muy superior al transportador de rodillos.

No permite la formacin de colas.

No permite desplazamientos de ms de 10

m con un solo mdulo debido a las

tensiones que debe soportar la cadena.

Fuente: Siemens ControlMatic

97

Medios mecnicos para almacenaje: Medios fijos

Transportadores de banda

Variante de los transportadores de rodillos formada por una banda tensada de goma

u otro material flexible para apoyar mejor aquellas cargas de base blanda o irregular.

Tambin son empleados para realizar el transporte de materiales a granel.

Se adaptan mejor a trayectorias curvas.

Permiten la instalacin en pendientes muy

pronunciadas (hasta 40 usando superficies

rugosas para la banda y hasta 70 de

inclinacin empleando soportes en la banda

para obtener un mejor apoyo de las cargas).

Fuente: Siemens ControlMatic

98

Medios mecnicos para almacenaje: Medios fijos

Mesas elevadoras de rodillos/cadenas

Permiten cambios en la direccin de transporte de la paleta sin variar la orientacin

de sta.

Se utilizan para pasar una paleta de un transportador de rodillos a un transportador

de cadena (o viceversa) acoplados perpendicularmente.

Consiguen una elevacin de paleta de entre 3 y 4 centmetros.

Las mesas elevadoras de rodillos permiten un movimiento tanto de elevacin como

de descenso de la paleta y las de cadenas slo pueden elevarla.

Fuente: Siemens ControlMatic

99

Medios mecnicos para almacenaje: Medios fijos

Mesas giratorias

Permite el giro de la paleta entre dos transportadores.

Ejemplos:

Transportadores de rodillos y transportadores de rodillos: realiza un giro de la

paleta (cambia la direccin de transporte de la paleta).

Transportadores de rodillos y transportadores de cadenas: realiza un cambio en

la orientacin en la que se desplaza la paleta.

Fuente: Siemens ControlMatic

100

Medios mecnicos para almacenaje: Medios fijos

Mesas de entrega/recepcin de paletas

Posibilita la introduccin/extraccin de paletas desde el nivel del suelo mediante

transpaletas a/de los transportadores (entre 0,4 y 0,5 metros de altura).

Esta variacin de altura es obtenida mediante un transportador de rodillos que

dispone de cierta inclinacin.

En el caso de realizar estas operaciones

mediante carretillas, no es necesaria la

instalacin de estos elementos.

Fuente: Siemens ControlMatic

101

Medios mecnicos para almacenaje: Medios fijos

Carros transferidores

Consiste en un carro con ruedas que en su cuna (no elevadora) dispone de un

transporte de rodillos o cadenas.

Existen algunos con la capacidad de recoger paletas de mesas estticas mediante un

satlite o horquillas telescpicas.

Permite la conexin de un elevado nmero de desvos con un nico carro

transferidor.

El flujo de paletas transportadas es

menor que los transportadores de

rodillos o cadenas.

Fuente: Siemens ControlMatic

102

Medios mecnicos para almacenaje: Medios fijos

Transportadores areos

Se realiza un diseo especfico para cada tipo de mercanca a transportar.

Dejan el suelo libre de mercancas permitiendo el paso de carretillas,...

Ocupan espacio en altura. Puede dificultar el paso de personal y medios de

manutencin en techos bajos.

103

Medios mecnicos para almacenaje: Medios mviles

Transpaletas manuales

Constituido por un par de brazos paralelos y horizontales que forman una horquilla y

sta, a su vez, est unida a un cabezal con ruedas.

El cabezal est provisto de una barra-timn que funciona como mecanismo de

direccin y accionamiento manual de una bomba hidrulica para la elevacin de la

horquilla hasta unos pocos centmetros.

La capacidad de carga oscila entre los 1500 y 3000 kg.

No son indicadas cuando deban superarse ciertas pendientes y/o el suelo por el que

deban trasladarse presente un cierto grado de irregularidad.

Es recomendable disponer de transpaletas de varios tamaos.

Coste de adquisicin reducido.

104

Medios mecnicos para almacenaje: Medios mviles

Empleadas en:

Carga y descarga de camiones.

Transporte a distancias cortas y a nivel del suelo.

Medio de apoyo en operaciones de picking.

Medio auxiliar de alimentacin en las zonas de toma de cargas

por parte de carretillas y transelevadores.

Fuente: Linde

105

Medios mecnicos para almacenaje: Medios mviles

Transpaletas autopropulsadas o elctricas

Su uso es aconsejable cuando las distancias a recorrer, las cargas o la frecuencia

sobrepasan los valores propios de las transpaletas manuales.

Concepcin muy parecida a una transpaleta manual aunque el movimiento

traslacional es obtenido mediante la propulsin de un motor elctrico.

La elevacin de la carga puede realizarse de forma manual o motorizada.

La autonoma de las bateras est comprendida entre las 8 y 10 horas. Es posible

conectarlas a la red elctrica cuando el espacio de trabajo es reducido.

El conductor: acompaando o montado.

Velocidad mxima: 6,8 km/h.

Capacidad de carga nominal: 1000 - 4000 kg.

Peso: los 250 y 300 kg.

106

Medios mecnicos para almacenaje: Medios mviles

Apiladores manuales

Son transpaletas manuales en las que se ha instalado un mstil elevador sobre el

que se desliza la horquilla.

El desplazamiento horizontal se consigue empujando o tirando del timn.

La elevacin de las cargas se efecta de forma manual mediante:

Un torno manual que recoge el cable metlico (en desuso).

Un cilindro hidrulico accionado por una bomba hidrulica manual.

La elevacin se puede realizar de forma motorizada con la sustitucin de la bomba

hidrulica manual por un grupo electrohidrulico.

La capacidad no supera los 1000 kg y la altura mxima de elevacin est

comprendida entre los 2 y 3,5 metros.

Su uso viene limitado por el esfuerzo que requieren para manejarlos.

107

Medios mecnicos para almacenaje: Medios mviles

108

Medios mecnicos para almacenaje: Medios mviles

Apiladores autopropulsados o elctricos

Provistos de motores elctricos, accionados por bateras, encargados de suministrar

la potencia necesaria al sistema de propulsin y elevacin.

El conductor puede ir acompaando o montado.

109

Medios mecnicos para almacenaje: Medios mviles

Carretillas contrapesadas

Se caracterizan por tener un gran contrapeso de hierro en su parte posterior.

Para trabajos exteriores se usan motores trmicos y para trabajos en el interior de un

almacn se emplean motores elctricos.

Capacidad de carga comprendida entre los 1000 y 7000 kg.

Altura mxima de elevacin se sita entre los 6 y 7 metros.

Existen varios tipos de mstil elevador:

Simple

Doble, dplex o telescpicos

Triple o trplex

Requieren de anchos pasillos para maniobrar ya que deben girar en el interior del

pasillo para depositar la paleta en el hueco de la estantera. Existen carretillas

contrapesadas de tres ruedas, lo pueden operar con radios de giro menores

(alrededor de los 1400 mm).

110

Medios mecnicos para almacenaje: Medios mviles

Fuente:Linde

111

Medios mecnicos para almacenaje: Medios mviles

Carretillas retrctiles

Concebidas exclusivamente para la manipulacin de cargas en el interior de los

almacenes.

Equipadas con motores son elctricos.

Requieren pasillos un 30% menos anchos que las carretillas contrapesadas

convencionales (ahorro de un metro por pasillo).

Existen dos tipos de carretillas retrctiles:

Con mstil retrctil

Con horquillas retrctiles o

pantgrafo

Las carretillas con mstil retrctil son del tipo carga entre largueros por lo que

permiten una altura mxima de elevacin superior (entre los 2 m con mstil simple y

los 9 m con mstil triple).

La capacidad de carga nominal est comprendida entre los 1000 y 3000 kg.

112

Medios mecnicos para almacenaje: Medios mviles

113

Medios mecnicos para almacenaje: Medios mviles

Carretillas de toma lateral

En funcin de su cabezal:

Carretillas bilaterales

Carretillas trilaterales

Las carretillas bilaterales disponen de un chasis convencional con mstil telescpico

no retrctil y de un cabezal con horquillas telescpicas. stas siempre estn

dispuestas en direccin perpendicular a la del pasillo pero poseen la capacidad de

desplazarse telescpicamente a derecha e izquierda.

114

Medios mecnicos para almacenaje: Medios mviles

Las carretillas trilaterales disponen de un cabezal con horquillas telescpicas que

permite girar las horquillas 90 en ambos sentidos. Existen dos diseos:

Giro de las horquillas alrededor del eje central del propio cabezal

Fuente: Manual de la logstica para la distribucin comercial. AECOC.

115

Medios mecnicos para almacenaje: Medios mviles

Giro del mstil alrededor de su eje vertical

116

Medios mecnicos para almacenaje: Medios mviles

Las bilaterales no permiten recoger o depositar una carga directamente sobre el

suelo ya que la altura mnima requerida para salvar el espeso de este tipo de

cabezales es de alrededor de los 400 mm.

El ancho del pasillo oscila entre los 1700 y 1900 mm.

Altura mxima de elevacin 14 metros.

Debido a las grandes alturas de elevacin

es recomendable instalar en la carretilla

un sistema de control visual remoto o

elevar al propio operario con la carga.

117

Medios mecnicos para almacenaje: Medios mviles

Carretillas multilaterales

Disponer de tres ruedas, dos de ellas dispuestas en los brazos portantes y la otra

central.

Las ruedas estn dotadas de movimiento de giro simultneo, con lo que pueden

realizar desplazamientos de carretilla en varias direcciones.

Concebidas para resolver el manejo de cargas largas en pasillos o zonas estrechas

ya que se consigue evitar el giro de la carga.

El sistema de direccin no suele ser de variacin continua si no que, normalmente,

se fijan 4 6 direcciones para realizar los desplazamientos.

118

Medios mecnicos para almacenaje: Medios mviles

Fuente: Manual de la logstica para la distribucin comercial. AECOC.

119

Medios mecnicos para almacenaje: Medios mviles

Transelevadores

Son sistemas capaces de transportar y elevar cargas a gran altura y velocidad a

travs de estrechos pasillos.

Los distintos anchos de pasillo pueden ser:

Alrededor de 1100 mm para las estanteras ligeras de picking.

Alrededor de 1300 mm para las estanteras de paletizacin con las paletas

almacenadas por el lado estrecho en profundidad (posicin clsica de

picking).

Alrededor de 1500 mm para las estanteras de paletizacin con las paletas

almacenadas por el lado largo en profundidad (posicin de almacenamiento

puro).

Se emplean para tareas de almacenamiento y de preparacin de pedidos aunque su

aplicacin queda limitada al tratamiento de paletas completas.

120

Medios mecnicos para almacenaje: Medios mviles

Transelevadores con conductor incorporado o manuales son muy parecidos al

preparador de pedidos en altura del picking a alto nivel y al de la carretilla trilateral

con hombre arriba.

Transelevadores totalmente automticos slo permiten la colocacin y extraccin de

cargas completas. stos slo puede trabajar en un nico pasillo, si bien algunos

almacenes se dotan de un puente de transbordo, que permite el cambio de pasillo.

El puente de transbordo ocupa un espacio muerto en el almacn y supone un coste

adicional de la instalacin.

Elementos principales de un transelevador: Mstil

Chasis superior

Chasis inferior

Cabina del operador

Mesa elevadora

Disponen de autonoma total ya que la corriente es suministrada a travs de carriles

conductores o cables flexibles.

121

Medios mecnicos para almacenaje: Medios mviles

Fuente: Siemens ControlMatic

Fuente: Mecalux

122

Medios mecnicos para almacenaje: Medios mviles

Fuente: Siemens

123

Medios mecnicos para almacenaje: Medios mviles

Fuente: Siemens

124

Vehculos con guiaje automtico: AGVs

Definicin de AGV

Los AGV (Automatic Guide Vehicle) son aquellos vehculos capaces de recorrer un

camino sin ser necesaria la participacin del hombre.

Vehculos autoguiados

125

Vehculos con guiado automtico: AGVs

Breve resea histrica

A principios de los aos 50 en EE.UU., se empiezan a usar carros de arrastre con la

capacidad de seguir de forma autnoma un alambre enterrado sometido a una

corriente inductiva. Por ello, reciben el nombre vehculos filoguiados.

En 1961, en el depsito de la Marina de Ogden (Utah, EE.UU.) empiezan a utilizar

los AGV en un centro de distribucin con tareas de almacenamiento.

A finales de los 60 y principios de los 70, se implantan los controladores

transistorizados y aparecen los circuitos impresos. Todava resultaba demasiado caro

para la implantacin en la industria.

An as, en Europa se siguen desarrollando los AGV gracias a la aplicacin de stos

en los sistemas de fabricacin flexible y cadenas de montaje.

Durante los 70 y principios de 80, la recesin econmica del sector automovilstico

americano propicia la implantacin de los AGV en este pas gracias, principalmente,

a General Motors.

126

AGVs: Aplicaciones

Aplicaciones de los AGV en la actualidad

Esta aplicacin se centra en tres grandes reas:

En la distribucin: los AGV realizan tareas de transferencia o movimiento de

materiales desde el proceso de fabricacin hasta el procesa de

almacenamiento.

En la fabricacin flexible: los AGV realizan tareas de movimiento de

materiales entre las clulas de fabricacin.

En montaje: implantacin considerable de los AGV gracias a que permiten

gran flexibilidad del sistema. Este hecho ha incrementado la calidad del

producto y el confort del trabajo realizado por los operarios.

En la actualidad, los almacenes automticos que requieren una gran capacidad de

salida utilizan transportadores de rodillos debido a ciertas limitaciones tecnolgicas de

los AGV. En poco tiempo, los AGV realizarn esta tarea ya que ofrecen una serie de

ventajas.

127

AGVs: Ventajas

Ventajas de los sistemas AGVs:

Ahorro de espacio, ya que que los transportadores de rodillos provocan una

ocupacin del espacio de forma permanente y, en cambio, los AGV no.

Operacin autnoma y fiable.

Mayor disponibilidad, flexibilidad y fcil adaptacin a cambios en su ciclo de

trabajo.

Gran precisin en el posicionamiento.

Interaccin automatizada con otros sistemas de produccin.

Reduccin de riesgos en el manejo de la carga.

Mejor acceso a la zona de almacenamiento, que permite la realizacin de

revisiones y reparaciones de la maquinaria y de los sistemas de manera ms

sencilla.

Reduccin de costes de transporte a largo plazo.

128

AGVs : Sistemas de guiado

Sistemas de guiado en los AGV

Los sistemas de guiado de los AGV ms habituales (algunos de ellos todava en fase

de experimentacin) son:

Guiado mecnico

Guiados pticos, qumicos y/o magnticos

Filoguiados mediante cable inductivo enterrado en el suelo

Autoguiado por identificacin de posicin

Navegacin inercial

129

Sistemas de guiado : Mecnico, ptico, magntico

Guiado mecnico

El guiado mecnico es un sistema que utiliza rales para el guiado de los vehculos

aunque actualmente est prcticamente en desuso.

Guiado ptico, laser, qumico y/o magntico

El vehculo es capaz de seguir un camino marcado por una lnea en el suelo

mediante sensores pticos o magnticos.

Una evolucin de stos permite al vehculo ser guiado mediante un camino qumico

excitado con rayos ultravioletas.

130

Sistemas de guiado : Laser

Imagen de un cabezal laser para robots mbiles

131

Sistemas de guiado : Filoguiados

Filoguiados mediante cable inductivo enterrado en el suelo

El vehculo detecta la intensidad del campo magntico generado al hacer pasar una

corriente elctrica alterna por un cable conductor.

Una evolucin de ste es la sustitucin del cable por una serie de imanes

enterrados y separados una distancia de 5 10 metros siguiendo el trazado

deseado.

Ventajas respecto al cable enterrado:

Coste de instalacin menor

Pueden ser instalados en todo tipo de suelos, incluso en aquellos donde

el cable no era posible

Este sistema es uno de los ms usados.

132

Sistemas de guiado : Filoguiados

Ventajas

Simplicidad

Desventajas

Coste de la instalacin del

cableado en la planta de la nave

Poca flexibilidad

Posible aparicin de interferencias

entre el campo magntico y otros

sistemas

133

Sistemas de guiado : Filoguiados

Esquema de funcionamiento del filoguiaje

134

Sistemas de guiado : Autoguiado

Autoguiado por identificacin de posicin

El vehculo compara la posicin facilitada por un detector (guiado por lser, por

ejemplo) con el esquema introducido en un microprocesador instalado a bordo de

ste para realizar las correcciones de trayectoria correspondientes.

Ventajas

Desventajas

Poca estructura para su Coste elevado

funcionamiento

Mantenimiento fcil

Gran

flexibilidad

cambios de trayectoria

Gran complejidad

sistema de control

del

135

Sistemas de guiado : Navegacin Inercial

Navegacin inercial

El vehculo reconoce su posicin en todo momento gracias a la medicin de su

aceleracin translacional y rotacional y la compara, como en el caso anterior, con el

esquema introducido en el microprocesador instalado a bordo de ste.

Ventajas

Desventajas

Infraestructura necesaria a Requiere

gran

su alrededor para funcionar

odomtrica

casi nula

precisin

Requiere

conocimiento

preciso de las ecuaciones que

rigen su movimiento

Estos inconvenientes hacen que sea uno de los sistemas menos usados en la

actualidad.

136

Sistemas de guiado : Comparativa

Tabla comparativa de los distintos sistemas

Guiado

mecnico

Fil. cable

inductivo

Guiado pt.,

qum., mag.

Ident. de

posicin

Navegacin

inercial

Alcance

Excelente

Bueno

Excelente

Malo

Medio

Precisin

Excelente

Buena

Depende (*)

Aceptable

Aceptable

Mala

Media

Buena

Excelente

Excelente

Buena

Excelente

Media

Buena

Media

Aceptable

Excelente

Mala

Mala

Mala

Excelente

Bueno

Bueno-medio

Bueno

Malo

Aceptable

Medio

Excelente

Excelente

Excelente

Flexibilidad

Fiabilidad

Controlabilidad

Coste equip.

vehculo

Coste equip.

estacionario

(*) la precisin de este equipo de guiado es muy dependiente del tipo de sensor utilizado

137

AGVs: Sectores de utilizacin

Los principales sectores donde el uso de los AGV es ms extenso son los siguientes:

Automocin

Electrnica

Industria pesada

Hospitales

Servicios postales

138

AGVs: Clasificacin

Clasificacin segn el sector de aplicacin

Sector de la industria pesada: dos ejemplos de este sector son la industria

metalrgica o la automovilstica. Las caractersticas de los AGV usados en este

sector son:

Dimensiones elevadas ya que, en algunos casos, deben soportar

cargas de hasta 100 toneladas.

No poseen restricciones en cuanto a ruido ni limpieza.

Normalmente, disponen de circuitos hidrulicos para accionar

elevadores y otros sistemas de manipulacin de la carga.

Sector de la industria convencional: se incluye el resto de la industria.

Las dimensiones son menores ya que las cargas no suelen superar

las 2 toneladas y tienen unas dimensiones que, normalmente, son

las de una Europaleta (1200 x 800 mm).

139

AGVs: Clasificacin

Vehculo AGV transportando cabina de camin: sector industria pesada

140

AGVs: Clasificacin

Transpaleta robotizada: sector industria convencional

141

AGVs: Clasificacin

Sectores industriales limpios y de servicios: en el grupo de industrias limpias se

incluyen la farmacutica, alimenticia y laboratorios, y en el grupo servicios los

hospitales, oficinas, hoteles,...

Los pesos (no superiores a los 500 kg) y dimensiones de las cargas

son menores por lo que los AGV son de tamao menor.

El ancho del vehculo destinado a servicios no debe ser superior a

700 mm para poder pasar a travs del hueco de las puertas.

Se imponen restricciones en cuanto al nivel de ruido y limpieza. Por

ello, los AGV deben ser silenciosos y limpios.

142

AGVs: Clasificacin

Vehculo AGV para entorno hospitalario: sector servicios

143

AGVs: Clasificacin

Clasificacin segn su mdulo de servicio

El mdulo de servicio es aquel elemento del vehculo autoguiado situado entre ste y la

carga transportada. Existen los siguientes tipos que determinarn las aplicaciones del

AGV:

Transpaletas y apiladoras de paletas: disponen de una horquilla muy similar a

la de las carretillas convencionales. La diferencia principal entre la transpaleta

y la apiladora es que esta ltima permite la elevacin de la carga

transportada.

Ambos vehculos pueden ser utilizados para el transporte de unidades de

carga paletizadas en todo tipo de industrias y, tambin, pueden realizar tareas

de almacenamiento.

Plataforma de carga: no disponen de horquillas y, por ello, slo son capaces

de realizar funciones de transporte de cargas paletizadas requiriendo

elementos auxiliares para las operaciones de carga y descarga.

144

AGVs: Clasificacin

AGV con plataforma de carga

145

AGVs: Clasificacin

Plataforma elevadora: son vehculos muy parecidos a los anteriores aunque

su plataforma permite elevarse hasta una cierta altura.

Estaciones de montaje: este tipo est muy ligado a la industria del automvil.

Su funcin es transportar el vehculo durante el proceso de fabricacin por las

distintas estaciones de montaje.

Portadores de rollos de chapa o hilo: stos disponen de una elevada

capacidad de carga.

Otros tipos de mdulos de servicio: los tipos anteriores son aquellos

considerados estndar por lo que en este grupo se incluye a todos los AGV

con un mdulo de servicio especficamente diseado para una tarea concreta.

146

AGVs: Clasificacin

AGV con plataforma elevadora

147

AGVs: Clasificacin

Estacin de montaje autoguiada

148

AGVs: Clasificacin

Vehculo autoguiado para el transporte de rollos de ropa

149

AGVs: Clasificacin

Classificacin segn la tipologa del grupo motriz

Grupos motrices convencionales (traccin i direccin)

Grupo motriz i directriz Metalrota

Grupo motriz del robot STAFF

150

AGVs: Clasificacin

Grupos motrices omnidireccionales

Rueda omnidireccional con rodillos

Rueda omnidireccional con rodillos

perifricos a 90

perifricos a 45

Fuente: PFC Josep M Font

151

AGVs: Clasificacin

Diferentes vehculos AGV del mercado

Vehculos fabricados por Jungheinrich

152

AGVs: Clasificacin

Diferentes vehculos AGV del mercado

Apiladoras autoguiadas de la empresa AGV

153

AGVs: Clasificacin

Diferentes vehculos AGV del mercado

Apiladora de gran capacidad de AGV Products

154

AGVs: Clasificacin

Diferentes vehculos AGV del mercado

AGVs desarrollados por la empresa Corecon

155

Preparacin de pedidos: Unidad de picking

Unidad de preparacin de pedido (picking)

Una unidad de preparacin de pedido (picking) es aquella cantidad/unidad de producto

que se puede pedir a un centro de distribucin.

Esta unidad de picking tiene una estrecha relacin con el grado de rotacin de la

referencia.

Grado de rotacin

El grado de rotacin es una variable que indica la demanda de una referencia con

relacin a las dems.

156

Preparacin de pedidos: Grado de rotacin

Clasificacin ABC

Clasificacin de las referencias en funcin de su grado de rotacin.

Valor

monetario

(%)

100

95

80

20

Unidad fsica (U.F.)

Valor monetario

50

100

U.F. (%)

porcentaje de referencias, lneas,...

ingresos, beneficios,...

157

Preparacin de pedidos: Grado de rotacin

Zona A

Zona de mxima accesibilidad y muy cercana a la zona de expedicin.

Almacenamiento en bloque o mediante algn sistema compacto.

Zona B

Salida media de productos, pero con muchas referencias.

Requiere una zona de mxima accesibilidad a las cargas individuales.

Normalmente, paletizacin convencional.

Zona C

Accesibilidad normal.

158

Preparacin de pedidos: Herramientas para el picking

Herramientas usadas en el picking

Papel

Consiste en una hoja de papel donde se indica qu referencias se deben picar

para forman el pedido.

Sistema hombre a mercanca.

Es muy recomendable que el listado sea ordenado.

El operario trabaja off-line.

Coste muy bajo.

Se comete un elevado nmero de errores.

Se dispone de una capacidad baja.

159

Preparacin de pedidos: Herramientas para el picking

Radiofrecuencia

Consiste en un terminal o pantalla sobre la transpaleta que indica al operario

dnde debe ir y qu referencias debe picar.

Sistema hombre a mercanca.

El operario trabaja on-line.

Buen rendimiento de los recursos disponibles.

Coste proporcional al nmero de operarios.

Elevada rapidez.

Minimizacin de la cantidad de datos y/o informacin a transmitir.

Menor nmero de errores cometidos.

Requiere mayor tecnologa.

160

Preparacin de pedidos: Herramientas para el picking

Cdigos de barras

Es una etiqueta con un nmero determinado de barras negras inscritas en ella.

Se puede codificar gran cantidad de informacin.

Permite identificacin muy rpida.

Reduce el nmero de errores.

La lectura se basa en la iluminacin de la etiqueta por medio de diodos y,

posteriormente, un receptor/comparador electroptico capta la luz que es

reflejada.

Si hay caracteres alfanumricos es necesario un decodificador.

161

Preparacin de pedidos: Herramientas para el picking

Pick to Light (PTL)

Consiste en la colocacin de displays numricos en unos agujeros dispuestos en

las estanteras que indican al operario cuntas unidades debe coger de cada

referencia.

Sistema hombre a mercanca.

Divide la superficie de almacenamiento en zonas.

Permite trabajar a tiempo real (sistema on-line).

Mtodo adecuado cuando se trabaja con muchas referencias, normalmente de

pequeo tamao, de baja rotacin en sistemas de bajo nivel.

Se cometen muy pocos errores.

Requiere grado de especializacin de los operarios muy bajo.

Coste = K h + K z

162

Preparacin de pedidos: Herramientas para el picking

Pick to Light (PTL)

163

Preparacin de pedidos: Herramientas para el picking

Codificacin de voces

Herramienta muy adecuada para mejorar el rendimiento de los operarios frente a

un carrusel o pater-noster.

El operario es capaz de realizar las tareas de picking a la vez que puede

interactuar con el sistema central.

En fase de experimentacin.

164

Preparacin de pedidos: Clasificacin de los sistemas de picking

Clasificacin de los sistemas de picking

Se clasifican en funcin de:

Objeto del picking

Forma de trabajar de los operarios

Zonas y nmero de pedidos

Altura en la cual se realiza el picking

165

Preparacin de pedidos: Clasificacin de los sistemas de picking

Clasificacin en funcin del objeto de picking

Se distinguen tres sistemas distintos:

Sistemas de picking de unidades

Sistemas de picking de cajas

Sistemas de picking de paletas

El sistema de picking por unidades es aquel en el que lo que se mueve entre la unidad

de carga (almacenaje) y la unidad de expedicin (picking) son unidades de producto.

166

Preparacin de pedidos: Clasificacin de los sistemas de picking