Documentos de Académico

Documentos de Profesional

Documentos de Cultura

CIENCIAS DE LOS MATERIALESpower

Cargado por

Daya TeránDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

CIENCIAS DE LOS MATERIALESpower

Cargado por

Daya TeránCopyright:

Formatos disponibles

2023

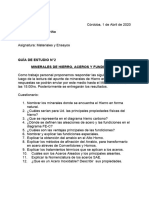

CIENCIAS DE LOS MATERIALES

Steven Patricio Teran

Bravo ING. Bolívar Nuñez

1-1-2023

EL ACERO

FORMACION DEL ACERO 2 LA FABRICACIÓN DE ACERO A PARTIR DE

ARRABIO 2 FABRICACIÓN DEL ACERO A PARTIR DE LA

CHATARRA 3 TIPOS DE HORNOS PARA FABRICACIÓN DEL ACERO

4 BIBLIOGRAFIA 8

FORMACION DEL ACERO

El acero es una aleación (mezcla) de Fe (hierro) y C (carbono) siempre que el porcentaje

de carbono sea inferior al 2%.

Como ya hemos mencionado con anterioridad, el acero es uno de los metales más

utilizados en el mundo, sus cualidades lo hacen una excelente materia prima para la

fabricación de diversos artefactos y es 100% amigable con el medio ambiente. Su

alcance y durabilidad han permitido realizar resistentes construcciones a lo largo del

tiempo, sin embargo, poco se conoce el proceso que existe detrás de la realización de

este material.

El acero es un metal que se obtiene mediante la aleación (mezcla de uno o más

elementos) de hierro (Fe) y carbono (C) siempre que el porcentaje de carbono varié

entre el 0.035 y 2.14%. A menudo suelen incluirse en la aleación otros materiales

como el cromo (Cr), el níquel (Ni) o el manganeso (Mg) con el fin de brindarle al

material ciertas propiedades en especial, éstos son llamados aceros aleados. Para

conseguir esta aleación se deben introducir los materiales dentro de un horno a muy

altas temperaturas para ser fundidos por el calor y eliminar las impurezas presentes en

el hierro. Después de esto se consigue un material resistente y maleable

LA FABRICACIÓN DE ACERO A PARTIR DE ARRABIO

Con todos los pasos anteriores, los minerales del hierro se reducen, obteniendo un metal con

una presencia de carbono en torno al 4%, junto a otras impurezas. Esto es lo que se conoce

como hierro bruto o arrabio. Tal y como lo encontramos en este punto, no podremos

manipularlo posteriormente para su venta. Es decir, es imposible proceder a forja, soldadura

u otras opciones para darle forma, puesto que nos encontramos ante una masa quebradiza.

Es por eso que se le lleva a su punto de fusión, con el objetivo de oxidar el producto y

librarlo de impurezas, hasta llevarlo a la cantidad de carbono adecuada. En la parte baja del

horno, encontramos un orificio por donde obtenemos el arrabio.

Previamente se habrá retirado la escoria, a través del filtrado que se realiza por un orificio

situado ligeramente por encima. En los altos hornos resulta esencial la zona superior, en

donde se encuentra respiradores que permiten la salida de gases. Aquí, también encontramos

un orificio de entrada para introducir el hierro que entrará a formar parte del posterior

proceso de fundición.

A continuación se transporta el hierro fundido (arrabio líquido) a través de torpedos, y se

alea con el carbono. Los fabricantes de acero estiman que este punto puede resultar

fundamental para conseguir un componente sin defectos. Los lingotes resultantes pueden

tener malformaciones, generadas por un transporte demasiado brusco, o derivado de

cambios de temperatura que puedan generar formatos que no sean los deseados.

Y, como hemos comentado anteriormente, llegamos a la fase final, en donde se mezcla el

proceso de enfriamiento con la aportación de forma final que se desee para el acero

fabricado. Hablamos de aportar acciones de martillo, presión o laminación, que deben

realizarse en un intervalo térmico en su punto crítico inmediatamente superior. Resulta clave

para mejorar mecánicamente el producto final.

De hecho, el proceso de laminado es uno de los que tiene mayor importancia dentro de la

producción de acero. Esta metodología es la más rápida y tiene un coste menor. Se realiza en

trenes que darán formas externas diferentes, en función del uso final de venta, la industria y

el destino. Hablamos de crear varillas, chapas, tubos, perfiles de diversas apariencias

estéticas, etc. Estos procesos de deformación final intencionada se realizan en caliente.

Pero, también pueden realizarse trabajos en frío. En este caso, serían los realizados por

debajo del intervalo térmico crítico. Se trabaja la parte más superficial, con el objetivo de

mejorar la ductilidad del acero resultante. También mejora otras características como la

fluencia y la resistencia a la tracción. De nuevo volvemos a toparnos con una de las

principales ventajas del acero como producto. Incluso en retoques superficiales en frío,

puede conseguirse afinar o restar relevancia a unas características u a otras, en función del

objetivo final.

FABRICACIÓN DEL ACERO A PARTIR DE LA CHATARRA

Las industrias que se encargan de fabricar este material reciben en sus instalaciones cientos

de toneladas de chatarra, que pasarán a ser fundidas a altas temperaturas, dentro de unos

potentes hornos que superarán los 1.650 grados centígrados. De todos los deshechos que

comienzan en la parte inicial de este proceso, un 80% volverá a ser acero de primera calidad.

Listo para usarse de nuevo en cualquier tipo de industria.

Dicha temperatura será capaz de fundir todo el material y aportarle un estado de liquidez. En

primer lugar, se introduce por la zona superior el metal, que se pondrá en contacto con el

acero licuado. Las cantidades de humo que se producen son muy elevadas, por lo que este

tipo de instalaciones necesitan de fuertes sistemas de extracción, que sean capaces de liberar

toda la cantidad de humo generada durante el proceso.

A partir de este momento, se introduce oxígeno en el proceso de producción del acero.

El objetivo es acelerar la fabricación de este material, reducir el contenido de carbono y

homogeneizar la mezcla.

Después llega la fase de colada. A este espacio cae el acero líquido. También se

introducen aditivos y elementos, en función de la finalidad o características del acero que

se busquen potenciar.

En la sección de composición del acero de esta página web, encontrarás los diferentes tipos

de aleaciones y elementos que se pueden añadir. Estos potenciarán o minimizarán sus

características base, en función de si queremos un acero final que sea más o menos elástico,

dúctil, con más o menos maquinabilidad, etc.

Tras este proceso, el acero fundido cae en unos moldes. Comienza aquí la fase de

enfriamiento. El líquido recupera su forma sólida, con una morfología que dependerá

del envase o soporte en el que sea depositado.

Esta nueva pieza se denomina palanquilla. Puede ser cortada a gusto del consumidor final, en

función de su destino y uso. Comienza aquí una fase de recalentamiento del acero, por

encima de los 1.000 grados centígrados, durante dos horas. Después, se procede a enfriar de

nuevo el acero, a través de chorros de agua.

Por último, las palanquillas se aplanan, tras realizar la correspondiente numeración

y clasificación del material, a modo de inventario del acero creado. Esta fase

de prensado o aplane del acero se realizará en función de la forma final buscada. Después,

se dejará enfriar completamente.

El proceso descrito se realiza en los altos hornos. Por norma general, estos hornos cuentan

con una cápsula en forma de cilindro, que es capaz de soportar sin deformarse, y sin escapes,

las altas temperaturas mencionadas; para proceder a la fusión del metal. Cuenta con

aberturas que permiten la entrada de oxígeno, denominadas toberas, que se utilizan para

encender el coque.

Este proceso de coquización tiene el objetivo de elevar la concentración de carbono, que es

uno de los elementos fundamentales que deben estar presentes en el material final para

ser considerado como acero. En la coquización, también se consigue incrementar el poder

calorífico.

TIPOS DE HORNOS PARA FABRICACIÓN DEL ACERO

Hornos de crisol

Los hornos de crisol (figura 1), son usados ampliamente para la fundición en lotes de

aleaciones no ferrosas como aquellas de aluminio, cobre, zinc y magnesio. En un horno de

crisol, el metal fundido es mantenido en una estructura con forma de marmita (crisol). Los

calentadores generalmente a combustible fuera de esta estructura, generan el calor que

pasa a través del crisol hasta el metal fundido. En muchas operaciones de fundición, se

acumula escoria en el revestimiento de la superficie metálica, mientras que en el fondo se

acumulan lodo pesado no fundido. Ambos reducen la vida útil del crisol y deben ser

retirados para ser reciclados o tratados como residuos. El proceso de fundir los metales en

crisol es uno de los más antiguos y sencillos. Se emplea todavía mucho en la fundiciones

modernas, y probablemente se seguirá usando porque el costo inicial es barato y el metal se

funde fuera del contacto con el combustible.

Hornos de llama directa

Un horno de llama directa es esencialmente un tipo de horno de hogar abierto. La unidad es

calentada solamente en un extremo usando un combustible apropiado. El aire para la

combustión puede ser precalentado en regeneradores como el caso del horno

SiemensMartin. El combustible, generalmente carbón bituminoso, es pulverizado por un

triturador rotativo y soplado al horno como polvo fino, aunque también se puede usar

petróleo diesel o residual.

Los productos de combustión y la llama pasan sobre la carga metálica y los gases son

extraídos a través de una chimenea. Estos hornos4 son cargados con chatarras, arrabios y

otros ingredientes, removiendo las secciones de arco en su bóveda.

Hornos rotativos

Un horno rotativo se compone de una envuelta cilíndrica de acero, revestido con

material refractario, y que puede girar u oscilar lentamente alrededor de su eje principal. El

horno suele terminar por sus extremos en troncos de cono; en uno de ellos está el quemador

y en el otro la salida para los gases quemados, que frecuentemente pasan a un sistema de

recuperación para precalentar el aire empleado en la combustión. El combustible puede ser

gas, petróleo diesel o residual, o carbón pulverizado, y el aire se suministra mediante un

ventilador o máquina soplante. En los hornos pequeños la rotación se puede dar a

mano, pero la mayoría están montados sobre rodillos y se les hace girar por un

dispositivo de cadena o de fricción. La elevada temperatura de la llama funde y

sobrecalienta la carga y lleva una temperatura superior al refractario, que cede su calor a

la superficie inferior del metal cuando al girar el horno se pone en contacto con ella. Este

efecto acorta el tiempo de fusión y ayuda a salvar el efecto de aislante térmico den la capa

de escoria. Se puede fundir en condiciones neutras, oxidantes o reductoras. La capacidad de

un horno rotatorio puede variar mucho. Para latones y bronces oscila entre unos 50 Kg. y 5

Ton. Y normalmente son de 50 Kg. a 2 Ton. Para la fundición de hierro, y en algunos casos

acero, las capacidades pueden ser mucho mayores. El metal puede sangrarse por un agujero

de colada único situado en la pared del cilindro, que se mantiene taponado con refractario

mientras el horno gira. Las unidades grandes tienen un control para que el flujo sea

uniforme durante la colada. En algunas instalaciones se pueden inclinar hacia delante o hacia

atrás para facilitar la carga, la colada y el desescoriado.

Horno eléctrico de resistencia central irradiante

La fuente de calentamiento es una resistencia de grafito en forma de barra horizontal como

se ilustra en la figura 8. El horno es cilíndrico y revestido internamente con material

refractario. La resistencia distribuye el calor irradiado permitiendo que el metal tome calor

del material refractario. Este tipo de horno ha sido usado para fusión y sobrecalentamiento,

especialmente

de fierros fundidos, pero también es apropiado para fusión de bronce y otras aleaciones

de cobre.

Horno cubilote

Utiliza el principio de combustión entre las materias primas para lograr la fusiónc . Son

utilizados comúnmente para las fundiciones grises y trabajan a temperaturas de hasta 1200

ºC. Se cargan con metal (chatarra), coque y fundente. El cubilote es un horno de torre

vertical, consiste en una en vuelta cilíndrica de acero que reposa verticalmente sobre una

placa base sostenida usualmente por 4 columnas o vigas de acero (figura 9). La mayoría de los

modernos se pueden abrir por el fondo, llevan compuertas centradas en la placa base que

pueden abrirse hacia abajo después de un ciclo de funcionamiento para vaciar todos los

residuos acumulados.

Hornos eléctricos de arco directo

Son usados principalmente por grandes fundiciones y plantas siderúrgicas. Se suministra

calor mediante un arco eléctrico formado en base a tres electrodos de carbón o grafito. El

horno es revestido con refractarios que se deterioran durante el proceso de fusión, lo que

genera escoria. Se forman capas de escoria protectora en el horno mediante la adición

intencional de sílice y cal. Puede añadirse fundentes como fluoruro de calcio para hacer que

la escoria sea más fluido y más fácil de retirar. La escoria protege al metal derretido del aire

y extrae ciertas impurezas. Se añaden a la carga del horno residuos de metal, chatarras y

retornos de fabricaciones anteriores y cal o piedra caliza. El equipo de recolección de polvo y

humos

controla las emisiones al aire del horno de arco eléctrico. Fig.10 Anticrisol al pie del horno

cubilote para ajuste y tratamientos en el estado líquido, en la elaboración del fierro fundido

nodular Scientia ISSN 1993-422X | Vol. XVII Nº 17 153 Hornos utilizados en la fabricación de

aleaciones ferrosas y no ferrosas El arco voltaico que se establece en los electrodos y la

masa de fusión puede producir temperaturas de hasta 3500 ºC. Con esto la chatarra de

acero añadida al acero previamente refinado se funde y toda la carga del horno se libera

ampliamente de las impurezas azufre, fósforo y carbono que se queman.

Hornos de inducción a canal

se muestra una variante de este tipo de horno donde el canal secundario tiene forma de V y

el baño metálico principal esta encima de este. Gran parte del calor es generado en la sección

en V, con rápida circulación del metal causada por efecto térmico y eléctrico. Es necesario en

este caso mantener al menos un tercio de pie de baño para continuar añadiendo carga sólida.

Este tipo de horno ha sido usado ampliamente para fusión de latones, de aleaciones de

aluminio para colada en coquillas y de fierros fundidos.

El horno de inducción con núcleo

El horno de inducción con núcleo es la más eficiente de las unidades de fusión por inducción.

La bobina de inducción esta esencialmente sumergida en el baño metálico. La inducción

electromagnética bombea metal líquido a través de los canales alrededor del núcleo. Este

horno requiere carga metálica liquida de arranque por lo que no es apropiado para

producción intermitente. Se usa preferentemente para fusión de aleaciones no ferrosas

donde se requieran largos periodos de operación continua.

BIBLIOGRAFIA

(S/f). Recuperado el 11 de febrero de 2023, de

http://file:///C:/Users/ESTUDIO/Desktop/segundo%2017%20de%20julio/

388-

Texto%20del%20art%C3%ADculo-786-1-10-20161123.pdf

(S/f-b). Acero.es. Recuperado el 11 de febrero de 2023, de

https://acero.es/produccion/

(S/f-c). Upc.edu. Recuperado el 11 de febrero de 2023, de

https://upcommons.upc.edu/bitstream/handle/2099.1/3319/55868- 7.pdf?

sequence=7&isAllowed=y#:~:text=El%20acero%20se%20puede%20obtener%20a%20par tir

%20de%20dos%20materias%20primas%20fundamentales%3A&text=el%20arrabio%2C%20o

btenido%20a%20partir,condiciona%20el%20proceso%20de%20fabricaci%C3%B3n.

¿CÒMO SE FABRICA EL ACERO? (s/f). Ainoxsas.com. Recuperado el 11 de febrero de 2023,

de https://www.ainoxsas.com/como-se-fabrica-el-acero/

También podría gustarte

- Procesos y Operaciones IndustrialesDocumento11 páginasProcesos y Operaciones IndustrialesAsley Nima AstudilloAún no hay calificaciones

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoDe EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoCalificación: 5 de 5 estrellas5/5 (1)

- Afino Del AceroDocumento9 páginasAfino Del AceroANGEL HERNANDEZ BAUTISTAAún no hay calificaciones

- Procesos de fabricación de metales ferrososDocumento32 páginasProcesos de fabricación de metales ferrososAbraham Martinez DavilaAún no hay calificaciones

- Producción del aceroDocumento2 páginasProducción del aceroManuelJupiterAún no hay calificaciones

- Produccion de AceroDocumento8 páginasProduccion de AceroMaria Isabel Kerdel MatosAún no hay calificaciones

- UNIDAD 1. Procesos de FabricaciónDocumento3 páginasUNIDAD 1. Procesos de FabricaciónGaby JimenezAún no hay calificaciones

- Introducción Acero 11-5 (Autoguardado)Documento15 páginasIntroducción Acero 11-5 (Autoguardado)Jorge SilvaAún no hay calificaciones

- Obtención Del Acero en Alto HornoDocumento2 páginasObtención Del Acero en Alto Hornonatalia100% (3)

- Metales FerrososDocumento27 páginasMetales FerrososHugo Vela GarciaAún no hay calificaciones

- Disertacion El AceroDocumento3 páginasDisertacion El AceroMarceloCisternasAún no hay calificaciones

- Acero de crisol: proceso de fabricación del acero de alta calidadDocumento9 páginasAcero de crisol: proceso de fabricación del acero de alta calidadEstefany Abreu HernandezAún no hay calificaciones

- Laminacion de Productos Planos en CalienteDocumento29 páginasLaminacion de Productos Planos en CalienteJose Miguel Gutierre SurcoAún no hay calificaciones

- Aleaciones Hierro-CarbonoDocumento18 páginasAleaciones Hierro-CarbonofranterminatorAún no hay calificaciones

- Procesos Tecnologicos para La Obtencion Del AceroDocumento5 páginasProcesos Tecnologicos para La Obtencion Del AceroDenisse Areli Pichardo0% (1)

- Materialde Apoyo 2Documento7 páginasMaterialde Apoyo 2Fredy Alexander MendezAún no hay calificaciones

- Proceso Siderúrgico AceroDocumento15 páginasProceso Siderúrgico AceroZully Del C. RodriguezAún no hay calificaciones

- Aceros refractarios 2013Documento11 páginasAceros refractarios 2013Catalina Madriz MasísAún no hay calificaciones

- Informe 6 ACERO y MADERADocumento19 páginasInforme 6 ACERO y MADERAeduardoAún no hay calificaciones

- Fabricación del acero en 40Documento18 páginasFabricación del acero en 40dany contrerasAún no hay calificaciones

- 1.1 Proceso Tecnologico Del Hierro de Primera Fusion. 06022022Documento8 páginas1.1 Proceso Tecnologico Del Hierro de Primera Fusion. 06022022Karla RiveraAún no hay calificaciones

- Afino del acero con métodos BOF, horno eléctrico y convertidoresDocumento6 páginasAfino del acero con métodos BOF, horno eléctrico y convertidoresOscar MontoyaAún no hay calificaciones

- Acero - Varillas - PerfilesDocumento14 páginasAcero - Varillas - PerfilesAndryPomaYauri100% (2)

- Manufactura Del AceroDocumento12 páginasManufactura Del AceroJuanCarlosLopezAún no hay calificaciones

- Proceso de Obtención Del AceroDocumento12 páginasProceso de Obtención Del AceroFelipe Caleb Cruzado VargasAún no hay calificaciones

- Proceso de Manufactura Del HierroDocumento14 páginasProceso de Manufactura Del HierroDrake Alexis Pizarro Baldeon0% (1)

- Informe Final Aceros Al CarbonoDocumento68 páginasInforme Final Aceros Al CarbonoMiguel TorresAún no hay calificaciones

- Procesos Tecnológicos para La Obtención Del Acero, Hornos BOF, Eléctricos, Convertidor Bessenmer y ThomasDocumento10 páginasProcesos Tecnológicos para La Obtención Del Acero, Hornos BOF, Eléctricos, Convertidor Bessenmer y ThomasJair Avila GomezAún no hay calificaciones

- El proceso de producción del aceroDocumento23 páginasEl proceso de producción del aceroYersin AlvaradoAún no hay calificaciones

- Tarea 8Documento7 páginasTarea 8JOSE RAMON HERNANDEZ BUSTOSAún no hay calificaciones

- Preguntas SiderurgiaDocumento9 páginasPreguntas SiderurgiaZulma Dayana Puerto CristanchoAún no hay calificaciones

- Lourdes Metal y MaderaDocumento10 páginasLourdes Metal y MaderaBrisa CabanayAún no hay calificaciones

- Informe Final Aceros Al CarbonoDocumento68 páginasInforme Final Aceros Al Carbonobony_jr90Aún no hay calificaciones

- Investigacion Procesos de MaterialesDocumento12 páginasInvestigacion Procesos de MaterialesIRVING JAVIER LANDA PEREZAún no hay calificaciones

- Hierro Dulce AceroDocumento8 páginasHierro Dulce AceroyjyhhghAún no hay calificaciones

- Aceros al Carbono - Proceso de FabricaciónDocumento55 páginasAceros al Carbono - Proceso de FabricaciónFreddy Rinaldi Mantilla TelloAún no hay calificaciones

- Proceso obtención hierro aceroDocumento7 páginasProceso obtención hierro aceroKarol Galindo MartinezAún no hay calificaciones

- Proceso de Acero Informe ANDERSONDocumento11 páginasProceso de Acero Informe ANDERSONANDERSON PAUL MAZA MAZAAún no hay calificaciones

- Diseno de Acero y Madera MC CormacDocumento13 páginasDiseno de Acero y Madera MC CormacPolleria EcopollonAún no hay calificaciones

- CAPITULO III - Placas Al CarbonoDocumento8 páginasCAPITULO III - Placas Al CarbonoJonathan Vasquez LAún no hay calificaciones

- Procesos de FabricacionDocumento7 páginasProcesos de FabricacionH Daniel CastilloAún no hay calificaciones

- Métodos de Afino Del AceroDocumento11 páginasMétodos de Afino Del AceroBENJAMIN CAMACHO DAZAAún no hay calificaciones

- Diferencia Entre Hierro y AceroDocumento4 páginasDiferencia Entre Hierro y AceroDanilo AndresAún no hay calificaciones

- Producción Del AceroDocumento18 páginasProducción Del AceroVictor RamirezAún no hay calificaciones

- Apunte Aceros y Fundiciones ClassroomDocumento3 páginasApunte Aceros y Fundiciones ClassroomCamila Marisol LópezAún no hay calificaciones

- Diseño de Acero y Madera - MC CormacDocumento13 páginasDiseño de Acero y Madera - MC CormacJuan C. ChipanaAún no hay calificaciones

- Integrador - para HacerDocumento17 páginasIntegrador - para HacerJorman CarbajalAún no hay calificaciones

- Obtención Del ArrabioDocumento11 páginasObtención Del ArrabioDarwinAcaroAún no hay calificaciones

- Proceso SiderurgicoDocumento11 páginasProceso SiderurgicoSergio GonzálezAún no hay calificaciones

- Proceso de Obtención Del Hierro y El AceroDocumento43 páginasProceso de Obtención Del Hierro y El AceroJOSE ALEJANDRO ALE BURGOSAún no hay calificaciones

- Malodonado Francisco MATERIALES Y ENSAYODocumento7 páginasMalodonado Francisco MATERIALES Y ENSAYOMarcos CassinaAún no hay calificaciones

- El AceroDocumento14 páginasEl AceroMaricielo Anticon SanchezAún no hay calificaciones

- Vdocuments - MX - 13 Afino de Acero y 14 Procesos para La Obtencion Del AceroDocumento7 páginasVdocuments - MX - 13 Afino de Acero y 14 Procesos para La Obtencion Del AceroHector RendonAún no hay calificaciones

- Proceso alto horno metalurgiaDocumento11 páginasProceso alto horno metalurgiaLuis Fernando Pedraza Claros100% (1)

- Cuestionario #3 - Tecnologia Del Acero - Grupo 2Documento8 páginasCuestionario #3 - Tecnologia Del Acero - Grupo 2Misael GutAún no hay calificaciones

- Que Son Los Aceros Especiales o AleadosDocumento17 páginasQue Son Los Aceros Especiales o AleadosHelio Miguel Gutierrez CutipaAún no hay calificaciones

- Preguntas de Repaso y CualitativasDocumento7 páginasPreguntas de Repaso y CualitativasCarlos Fernando AlfaroAún no hay calificaciones

- Antologia Unidad 1 Proceso de FabricacionDocumento58 páginasAntologia Unidad 1 Proceso de FabricacionRoberto SuárezAún no hay calificaciones

- Que Es El AceroDocumento6 páginasQue Es El AceroGustavo Alejandro TorresAún no hay calificaciones

- Actividad 3 Procesos de Fundicion (Jose David Cinta de La Cruz)Documento19 páginasActividad 3 Procesos de Fundicion (Jose David Cinta de La Cruz)jose david cinta0% (1)

- Hoja de Procesos GrupalDocumento3 páginasHoja de Procesos GrupalDaya TeránAún no hay calificaciones

- Informe Cartas de Renuncia AgostoDocumento5 páginasInforme Cartas de Renuncia AgostoDaya TeránAún no hay calificaciones

- CIENCIAS DE LOS MATERIALESpowerDocumento9 páginasCIENCIAS DE LOS MATERIALESpowerDaya TeránAún no hay calificaciones

- Hoja de Proceso1Documento4 páginasHoja de Proceso1Daya TeránAún no hay calificaciones

- CremasDocumento1 páginaCremasDaya TeránAún no hay calificaciones

- 9.2.1.5 Packet Tracer - Designing and Implementing A VLSM Addressing Scheme InstructDocumento4 páginas9.2.1.5 Packet Tracer - Designing and Implementing A VLSM Addressing Scheme InstructDaya TeránAún no hay calificaciones

- Funcion TransferenciaDocumento3 páginasFuncion TransferenciaRobinson GonzalezAún no hay calificaciones

- Trabajo de Cultura FisicaDocumento2 páginasTrabajo de Cultura FisicaDaya TeránAún no hay calificaciones

- Trabajo de Cultura FisicaDocumento2 páginasTrabajo de Cultura FisicaDaya TeránAún no hay calificaciones

- Trabajo de Cultura FisicaDocumento2 páginasTrabajo de Cultura FisicaDaya TeránAún no hay calificaciones

- 07 01 Aptitud VerbalDocumento27 páginas07 01 Aptitud VerbalDaya TeránAún no hay calificaciones

- Motor DCDocumento21 páginasMotor DCPatrick Rodriguez FigueroaAún no hay calificaciones

- Preguntas Licencia de La ANT Ecuador.Documento38 páginasPreguntas Licencia de La ANT Ecuador.Fercho JaramilloAún no hay calificaciones

- Termometros BimetalicosDocumento2 páginasTermometros BimetalicosDaya TeránAún no hay calificaciones

- Secuencias LogicasDocumento16 páginasSecuencias LogicasDaya TeránAún no hay calificaciones

- TEMA4 - RSE - Filtros - Intro y DiagBodeDocumento45 páginasTEMA4 - RSE - Filtros - Intro y DiagBodeDaya TeránAún no hay calificaciones

- 02 Análisis de Fe - Práctica PDFDocumento15 páginas02 Análisis de Fe - Práctica PDFangieAún no hay calificaciones

- AceroDocumento59 páginasAceroKaren Liliana Varas SilvestreAún no hay calificaciones

- Proceso para obtener coque metalúrgicoDocumento20 páginasProceso para obtener coque metalúrgicoJose JimenezAún no hay calificaciones

- Reporte de Alto Horno y Proceso de Reducción DirectaDocumento2 páginasReporte de Alto Horno y Proceso de Reducción DirectaIraida AlemánAún no hay calificaciones

- Metales ferrosos: producción y aplicacionesDocumento6 páginasMetales ferrosos: producción y aplicacionesLeny Danitza Torrico SahoneroAún no hay calificaciones

- Actividad 1. - Procesos Metalurgicos-Procesos de ManufacturaDocumento5 páginasActividad 1. - Procesos Metalurgicos-Procesos de ManufacturaFrancisco Javier Vázquez RodríguezAún no hay calificaciones

- Industria Del Hierro y Acero - ContenidoDocumento34 páginasIndustria Del Hierro y Acero - ContenidoJosé Herrera CaquiAún no hay calificaciones

- Procesos Tecnológicos para La Obtención de AceroDocumento15 páginasProcesos Tecnológicos para La Obtención de AceroJesús Andany Zepeda GarcíaAún no hay calificaciones

- 87362607-Resumen-COI GrúasDocumento108 páginas87362607-Resumen-COI GrúasmasterlennonAún no hay calificaciones

- La Historia Del ConcretoDocumento28 páginasLa Historia Del ConcretoDaniela A LlontopAún no hay calificaciones

- Los Materiales Bituminosos y MetalesDocumento34 páginasLos Materiales Bituminosos y MetalescharodrigpAún no hay calificaciones

- Hornos de CubiloteDocumento36 páginasHornos de CubiloteIsai Keoma Chirinos DiazAún no hay calificaciones

- Fabricación alambrón procesoDocumento18 páginasFabricación alambrón procesoRuben Cabanillas RequizAún no hay calificaciones

- Convertidores de AceroDocumento30 páginasConvertidores de AceroLENIN DIEGO100% (4)

- Proceso Tecnologico Del HierroDocumento6 páginasProceso Tecnologico Del HierroYadira Hernandez HernandezAún no hay calificaciones

- Industria Minero MetalurgicaDocumento74 páginasIndustria Minero MetalurgicaVirna JessicaAún no hay calificaciones

- Presentación #17 SIDERURGIA SIDERURGIA SIDERURGIADocumento18 páginasPresentación #17 SIDERURGIA SIDERURGIA SIDERURGIACristiam Paul AQAún no hay calificaciones

- Qué Es y Cómo Se Hace Hierro Fundido PanamaDocumento14 páginasQué Es y Cómo Se Hace Hierro Fundido PanamaConstructora MercosurAún no hay calificaciones

- Siderurgia EjerciciosDocumento18 páginasSiderurgia EjerciciosJose PerezAún no hay calificaciones

- Región carbonífera de CoahuilaDocumento15 páginasRegión carbonífera de CoahuilaJOSSROSSAún no hay calificaciones

- Separata #14 Reducción Directa e IndirectaDocumento10 páginasSeparata #14 Reducción Directa e IndirectaJesus Noel Mendoza VenturaAún no hay calificaciones

- Producción Del AceroDocumento32 páginasProducción Del AceroDiego YabourAún no hay calificaciones

- Las propiedades y usos del acero estructuralDocumento32 páginasLas propiedades y usos del acero estructuralCarlos CardenazAún no hay calificaciones

- Elementos de Maquinas 2020-1Documento162 páginasElementos de Maquinas 2020-1FLAVIO CESAR HUAPAYA PARIONAAún no hay calificaciones

- Altohorno 170825190513Documento88 páginasAltohorno 170825190513Scarleth GámezAún no hay calificaciones

- EL ACERO EN LA ECONOMIA ARGENTINA - EMILIO LLORENSDocumento57 páginasEL ACERO EN LA ECONOMIA ARGENTINA - EMILIO LLORENSGaston RubattinoAún no hay calificaciones

- 1.2 Materiales Metálicos, Clasificación, Obtención, Propiedades y ProcesosDocumento48 páginas1.2 Materiales Metálicos, Clasificación, Obtención, Propiedades y ProcesoshealsogoAún no hay calificaciones

- Resumen Semana 3 ProcesosDocumento14 páginasResumen Semana 3 ProcesosEddyAún no hay calificaciones

- Todos Referente Al Acero A32Documento13 páginasTodos Referente Al Acero A32Juan HernandezAún no hay calificaciones

- Nociones Generales Sobre Propiedades de Los MetalesDocumento24 páginasNociones Generales Sobre Propiedades de Los MetalesPaul TorresAún no hay calificaciones