Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Pernos de Union

Cargado por

leidy posso0 calificaciones0% encontró este documento útil (0 votos)

13 vistas21 páginasDerechos de autor

© © All Rights Reserved

Formatos disponibles

PPTX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PPTX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

13 vistas21 páginasPernos de Union

Cargado por

leidy possoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PPTX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 21

GC - FR – 006 25 - 08 – 2020 Versión 07

Pernos de unión y/o anclajes

INTRODUCCIÓN.

Los anclajes constituyen en los actuales

momentos un medio esencial para garantizar la

estabilidad de estructuras muy diversas,

lográndose utilizar los procedimientos y

posibilidades que la tecnología actual del

soporte, mediante anclajes .

Pernos de anclajes en terrenos

Los anclajes son armadura metálicas, alojadas en

taladros perforadas desde el talud y cementadas.

Se emplean como mediadas estabilizadoras de

taludes en roca como en terreno suelto, así mismo

son elementos que trabajan a esfuerzos de tracción

y que colaboran a la estabilidad del talud de dos

formas:

• Proporcionan una fuerza contraria al movimiento

de la masa deslizante.

• Producen un incremento de las tensiones

normales en la existente o potencial superficie de

rotura, lo que provoca un aumento a la

resistencia al deslizamiento en dicha estructura.

Partes de un perno de anclaje al terreno

En un Anclaje se distinguen tres partes fundamentales:

a) Zona de anclajes Es la parte solidaria al terreno en profundidad encargada de

trasferir los esfuerzos al mismo.

b) Zona libre Es la parte en que la armadura se encuentra independizada del

terreno que la rodea, de forma que puede deformarse en total libertad al ponerse

en tensión.

C) Cabeza: Es las zona de unión de la armadura de la placa de apoyo

la longitud suele oscilar entre 10 y 100 m y el diámetro de perforación entre 75 y 125

mm

• Los pernos de anclaje se utilizan para conectar elementos estructurales y no

estructurales al hormigón.

• La conexión se realiza mediante el ensamblaje de diferentes componentes, tales

como: pernos de anclaje (también llamados sujetadores), placas de acero, refuerzos.

• Los pernos de anclaje transfieren diferentes tipos de carga: fuerzas de tensión y

fuerzas de corte.

• Una conexión entre elementos estructurales puede representarse mediante una

columna de acero unida a una base de hormigón armado.

• Mientras que un caso común de elemento no estructural unido a uno estructural

está representado por la conexión entre un sistema de fachada y un muro de

hormigón armado.

Pernos de anclajes para cimientos

Se fabrica con acero de bajo carbono, como acero A36.

Las presentaciones de estos pernos ASTM F1554 son en

Grado 36, Grado 55 y Grado 105.

con la cualidad de un mayor grado de elongación y

maleabilidad, lo que permite un mejor trabajo de

mecanización y desgaste de herramienta.

Se usan con tuercas, arandelas y wasas estos pueden ser

o no galvanizados en caliente, dependiendo del

requerimiento de la obra.

La resistencia a la tracción o resistencia a la tracción final

se puede definir como la cantidad máxima de esfuerzo de

tracción que un componente puede soportar antes de Pernos de anclaje instalados en base o cimientos

fracturarse. de un edificio de metal.

Las aplicaciones de los

pernos de anclaje incluyen

columnas en edificios con

estructura de acero

estructural, postes de

semáforos y alumbrado

público, y estructuras de

letreros de autopistas

aéreas, por nombrar solo

algunos.

Tipos de pernos de anclaje

Pernos de anclajes al concreto

• https://youtu.be/XZRMdk4Uf4Q

• https://youtu.be/a3fw0hOyXG8

Norma ASTM A307 (pernos y varillas roscadas)

• La norma ASTM A307 cubre pernos y varillas roscadas de acero al

carbono de baja resistencia (llamados también de hierro), que varían

de 1/4 "a 4" de diámetro. Estos pernos y varillas roscadas son los mas

utilizados cotidianamente en la industria y a menudo son fabricados

de la barra lisa de acero A36.

• Hay tres grados A, B y C que denotan resistencia a la tracción,

configuración y aplicación. Disponemos para la venta el grado A, que

es el grado mas comun para este tipo de pernos y varillas roscadas.

• Para mayor informacion consulte la Tabla de propiedades mecánicas

para conocer las sutiles diferencias de resistencia dentro de cada

grado:

También podría gustarte

- Puentes PretensadosDocumento31 páginasPuentes Pretensadosdiego hoyosAún no hay calificaciones

- Clasificacion HormigonesDocumento3 páginasClasificacion HormigonesCristian MaximilianoAún no hay calificaciones

- Puente Calle CalleDocumento4 páginasPuente Calle CalleCristianJavierGallardoMuñozAún no hay calificaciones

- ESTRIBOSDocumento10 páginasESTRIBOSIgnacio Jose Devers David100% (1)

- Estructuras de AceroDocumento52 páginasEstructuras de AceroFam. Rodríguez HuertaAún no hay calificaciones

- Hormigon CelularDocumento42 páginasHormigon CelularcesarAún no hay calificaciones

- Prefabricación Uniones y JuntasDocumento23 páginasPrefabricación Uniones y JuntasAraceli DelfinoAún no hay calificaciones

- 01 Puentes Region Los RiosDocumento36 páginas01 Puentes Region Los RiosCarito Alvarez LabbéAún no hay calificaciones

- Puente Cau CauDocumento6 páginasPuente Cau CauAstridAún no hay calificaciones

- Cimbras Porticadas en La Construcción de PuentesDocumento3 páginasCimbras Porticadas en La Construcción de PuentesJuan Carlos BorbónAún no hay calificaciones

- Arriostramiento de FachadasDocumento12 páginasArriostramiento de FachadasSagutsuAún no hay calificaciones

- Sistema de CimbradoDocumento3 páginasSistema de CimbradoAbigail ZuñigaAún no hay calificaciones

- Placas 2Documento26 páginasPlacas 2Marcos Chavez SotoAún no hay calificaciones

- ANCLAJEDocumento26 páginasANCLAJE19karla97Aún no hay calificaciones

- Movimiento de Tierras y Excavacion en ZanjasDocumento46 páginasMovimiento de Tierras y Excavacion en Zanjaspepepiruli100% (1)

- Canalizaciones Eléctricas InformeDocumento5 páginasCanalizaciones Eléctricas InformeDiana RamirezAún no hay calificaciones

- DrywallDocumento36 páginasDrywall777jhon777Aún no hay calificaciones

- S03 (s1, s2) ACERODocumento70 páginasS03 (s1, s2) ACEROAndré AlfaroAún no hay calificaciones

- Manual NieveDocumento301 páginasManual NievecarlaAún no hay calificaciones

- Estructuras de Hormigón ArmadoDocumento68 páginasEstructuras de Hormigón ArmadoYasmany Sevillano OportoAún no hay calificaciones

- ACINDAR Manual de La ConstrucciónDocumento31 páginasACINDAR Manual de La ConstrucciónMARIORAPELLIAún no hay calificaciones

- Apuntes para Alumnos de Estructuras Metalicas Marzo 2020 - Mayp 2020Documento142 páginasApuntes para Alumnos de Estructuras Metalicas Marzo 2020 - Mayp 2020Diego Ardiles SaraviaAún no hay calificaciones

- Acero de ConstrucciónDocumento14 páginasAcero de Construcciónluis barzolaAún no hay calificaciones

- Semana 5 Primera ParteDocumento54 páginasSemana 5 Primera ParteAmpuero Guevara Angie LuisaAún no hay calificaciones

- Acrow N 2 HS25 PDFDocumento429 páginasAcrow N 2 HS25 PDFMiguel CespedesAún no hay calificaciones

- Sesion 7.2022Documento50 páginasSesion 7.2022Arianna MelendezAún no hay calificaciones

- El Colapso Del Puente SeongsuDocumento1 páginaEl Colapso Del Puente SeongsuJoel Antonio Almengor0% (1)

- Fabricación de Puentes Tomando en Cuenta La AWS D1.5 Rev 2 PDFDocumento112 páginasFabricación de Puentes Tomando en Cuenta La AWS D1.5 Rev 2 PDFsergioAún no hay calificaciones

- Viga-Columna y Viga-Viga PDFDocumento8 páginasViga-Columna y Viga-Viga PDFKaren ViramontesAún no hay calificaciones

- Estructuras ColgantesDocumento3 páginasEstructuras ColgantesRosario Arias CarloAún no hay calificaciones

- Alambre en La ConstruccionDocumento2 páginasAlambre en La ConstruccionJuan NeyraAún no hay calificaciones

- Estructuras MetálicasDocumento11 páginasEstructuras MetálicasAnonymous z9nuGmPwRAún no hay calificaciones

- Clase9 Moldajes CalculosDocumento74 páginasClase9 Moldajes CalculosRodrigo Henriquez JorqueraAún no hay calificaciones

- Pre y Post TensadoDocumento39 páginasPre y Post TensadoJhordan Ivan Abanto TamayoAún no hay calificaciones

- Pastas, morteros, adhesivos y hormigones. IEXD0409De EverandPastas, morteros, adhesivos y hormigones. IEXD0409Aún no hay calificaciones

- Puente ValdiviaDocumento11 páginasPuente ValdiviaLorena Herrera CastroAún no hay calificaciones

- VeredaDocumento14 páginasVeredaBebeto SoteloAún no hay calificaciones

- Materiales EstructuralesDocumento12 páginasMateriales EstructuralesGian Pieer Villar TapiaAún no hay calificaciones

- Bolting and Welding 2014 SpanishDocumento4 páginasBolting and Welding 2014 SpanishAdrián SantacruzAún no hay calificaciones

- Las Juntas de PuentesDocumento19 páginasLas Juntas de PuentesJonathan SantamariaAún no hay calificaciones

- Losa DeckDocumento12 páginasLosa DeckLuis Miguel MitaAún no hay calificaciones

- Hormigón BombeadoDocumento5 páginasHormigón BombeadonuevoadobeAún no hay calificaciones

- Rendimientos PDFDocumento6 páginasRendimientos PDFMikel QuinoneshAún no hay calificaciones

- Catálogo de Secciones HabitualesDocumento11 páginasCatálogo de Secciones HabitualesJose Maria Brenes BeyAún no hay calificaciones

- Hormigón PostensadoDocumento3 páginasHormigón PostensadoAnonymous 8Z6eBZeAún no hay calificaciones

- Concreto Pretensado y Postensado ExposiciónDocumento50 páginasConcreto Pretensado y Postensado ExposiciónEduardo PazAún no hay calificaciones

- Ficha Técnica de LosetaDocumento1 páginaFicha Técnica de LosetaYesenia GómezAún no hay calificaciones

- AmolanasDocumento4 páginasAmolanasDrope PalmaAún no hay calificaciones

- Cómo Montar Una Viga Pretensada TDocumento2 páginasCómo Montar Una Viga Pretensada TJuan Carlos Vela MendozaAún no hay calificaciones

- Calibracion y Prueba de Celdas de Carga BetonmacDocumento7 páginasCalibracion y Prueba de Celdas de Carga BetonmacAriel FernandezAún no hay calificaciones

- Fisuras HormigonDocumento97 páginasFisuras HormigonTania BenavidesAún no hay calificaciones

- GeosinteticosDocumento16 páginasGeosinteticosDavid Edgar Ramos HuallpaAún no hay calificaciones

- Modelo de Tutti - Corrosión de Acero en HormigónDocumento14 páginasModelo de Tutti - Corrosión de Acero en HormigónLuchitop CampoverdeAún no hay calificaciones

- Clase SimentacionDocumento53 páginasClase SimentacionEdgar VazquezAún no hay calificaciones

- Encofrado de MurosDocumento10 páginasEncofrado de MurosGary Arias EspinozaAún no hay calificaciones

- VIASDocumento182 páginasVIASALEJANDRO PEREZ LUQUEAún no hay calificaciones

- Alsina MemoriaDocumento18 páginasAlsina Memoriacarlos_pro_5Aún no hay calificaciones

- Monografia de Patologias y Reparacion de EstructurasDocumento15 páginasMonografia de Patologias y Reparacion de EstructuraswssicceAún no hay calificaciones

- Tablestacados, Muro Pantalla y Sistema Top-DownDocumento36 páginasTablestacados, Muro Pantalla y Sistema Top-DownAlex GallegosAún no hay calificaciones

- Varillas de Acero CorrugadoDocumento12 páginasVarillas de Acero CorrugadoAlvaro Pecho CardenasAún no hay calificaciones

- Taller QuimicaDocumento4 páginasTaller Quimicaleidy possoAún no hay calificaciones

- Parcial #2 Cicencia de Los MaterialesDocumento8 páginasParcial #2 Cicencia de Los Materialesleidy possoAún no hay calificaciones

- 2 Ejercicio Cotas Eje, Ajustes y Normales para Dibujar Perfil y Curvas de NivelDocumento4 páginas2 Ejercicio Cotas Eje, Ajustes y Normales para Dibujar Perfil y Curvas de NivelCindy DiazAún no hay calificaciones

- EstadisticaDocumento1 páginaEstadisticaleidy possoAún no hay calificaciones

- Guía Proyecto Aula 2023-1Documento4 páginasGuía Proyecto Aula 2023-1leidy possoAún no hay calificaciones

- AzucarDocumento1 páginaAzucarleidy possoAún no hay calificaciones

- Carta de Derechos JavierDocumento1 páginaCarta de Derechos Javierleidy possoAún no hay calificaciones

- Taller GranulometriasDocumento1 páginaTaller Granulometriasleidy possoAún no hay calificaciones

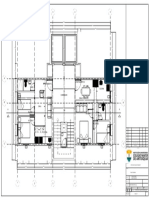

- Planta Casa-Planta UrbanaDocumento1 páginaPlanta Casa-Planta Urbanaleidy possoAún no hay calificaciones

- Ejercicio Densidades y Grado de CompactacionDocumento2 páginasEjercicio Densidades y Grado de Compactacionleidy possoAún no hay calificaciones

- Parcial #2 Cicencia de Los MaterialesDocumento8 páginasParcial #2 Cicencia de Los Materialesleidy possoAún no hay calificaciones

- Que Son Los Materiales PetreosDocumento1 páginaQue Son Los Materiales Petreosleidy possoAún no hay calificaciones

- Acta Servicio SocialDocumento5 páginasActa Servicio Socialleidy possoAún no hay calificaciones

- Informe TopoDocumento24 páginasInforme Topoleidy possoAún no hay calificaciones

- Cuadro de RetirosDocumento2 páginasCuadro de Retirosleidy possoAún no hay calificaciones

- 2 Nota 25Documento5 páginas2 Nota 25leidy possoAún no hay calificaciones

- Practica de Diseño de MezclasDocumento9 páginasPractica de Diseño de Mezclasleidy possoAún no hay calificaciones

- A-Guía de Clase Suelos - Relaciones Gravimétricas-V1Documento15 páginasA-Guía de Clase Suelos - Relaciones Gravimétricas-V1leidy possoAún no hay calificaciones

- Informe Practica N°2 CementosDocumento30 páginasInforme Practica N°2 Cementosleidy possoAún no hay calificaciones

- Recta NumericaDocumento8 páginasRecta Numericaleidy possoAún no hay calificaciones

- IntroducciónDocumento5 páginasIntroducciónleidy possoAún no hay calificaciones

- Ft-sst-024 - Formato para Trabajos en AlturasDocumento4 páginasFt-sst-024 - Formato para Trabajos en Alturasleidy possoAún no hay calificaciones

- 01 Guía de Laboratorio (Diseño Mezclas de MORTERO)Documento10 páginas01 Guía de Laboratorio (Diseño Mezclas de MORTERO)leidy posso100% (1)

- Interruptores SiemsDocumento2 páginasInterruptores SiemsDianaCarolinaCastrillonQuinteroAún no hay calificaciones

- Cereales ModelamientoDocumento7 páginasCereales ModelamientoNoel CarpioAún no hay calificaciones

- Viaje A La Luna (Información)Documento15 páginasViaje A La Luna (Información)3M1N3MAún no hay calificaciones

- Calculadora H PDocumento21 páginasCalculadora H Pinfinito_mas_allaAún no hay calificaciones

- Vectores, Rectas y PlanosDocumento206 páginasVectores, Rectas y PlanosAMYNNXXXX100% (1)

- Interpretación de Datos ClimáticosDocumento35 páginasInterpretación de Datos ClimáticosGeografía LiveAún no hay calificaciones

- Taller Fork HilosDocumento6 páginasTaller Fork HilosMountain ReAún no hay calificaciones

- Act. Práctica # 2Documento2 páginasAct. Práctica # 2Sara Isabel Robleto ValdiviaAún no hay calificaciones

- Pa Tds Parkett Classic-3060 Es 20210401Documento5 páginasPa Tds Parkett Classic-3060 Es 20210401Claudia Escobar TejedaAún no hay calificaciones

- La Holonimia y La MeronimiaDocumento13 páginasLa Holonimia y La MeronimiaCALIDAD SUPREMA Y LOS QUE ELLOS QUIERANAún no hay calificaciones

- 3 Estrategias CalculoDocumento18 páginas3 Estrategias CalculojuliabollmannAún no hay calificaciones

- Monografia PseintDocumento12 páginasMonografia PseintYuri Vergara VillagomezAún no hay calificaciones

- Introducción A Los Controladores PIDDocumento24 páginasIntroducción A Los Controladores PIDVictor ReyesAún no hay calificaciones

- L123456 RC0900007 Mo 0 3ca For 0003Documento1 páginaL123456 RC0900007 Mo 0 3ca For 0003jesus herreraAún no hay calificaciones

- 2M Quimica Guia de NivelacionDocumento5 páginas2M Quimica Guia de NivelacionClaudia Andrea Altamirano NeiraAún no hay calificaciones

- Lista CCTV Dahua Sisegusa 2021Documento21 páginasLista CCTV Dahua Sisegusa 2021Pablo AliagaAún no hay calificaciones

- Unidad 3 La Gestion de Stock. Prevision de Las NecesidadesDocumento10 páginasUnidad 3 La Gestion de Stock. Prevision de Las Necesidadesestudios spainAún no hay calificaciones

- Programación Básica en Batch (Bat)Documento18 páginasProgramación Básica en Batch (Bat)Greivin ArguedasAún no hay calificaciones

- Fisiologia de BanderDocumento17 páginasFisiologia de BanderURPIAún no hay calificaciones

- Curso de Física Teórica. Vol 1. MecánicaDocumento40 páginasCurso de Física Teórica. Vol 1. MecánicaMartín Vuelta100% (1)

- Clase Dos periodoIII Ciencias QuimicasDocumento11 páginasClase Dos periodoIII Ciencias QuimicasJannet AquinoAún no hay calificaciones

- Taller 1 Mecanica de MaterialesDocumento15 páginasTaller 1 Mecanica de MaterialesALEX DANIEL MENESES ANDRADEAún no hay calificaciones

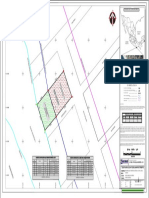

- Plano Sin Ortofoto Desarrollos Turisticos AztecaDocumento1 páginaPlano Sin Ortofoto Desarrollos Turisticos AztecaCarlos HernandezAún no hay calificaciones

- 1.2 Camara de Estación Alimak Raise ClimberDocumento10 páginas1.2 Camara de Estación Alimak Raise ClimberL Francisco MartínezAún no hay calificaciones

- La Historia de La QuimicaDocumento23 páginasLa Historia de La QuimicapauAún no hay calificaciones

- Backup en VestaPanelDocumento4 páginasBackup en VestaPanelGustavo DelgadoAún no hay calificaciones

- Trabajo Practico N 2 de Algebra Lineal 2Documento11 páginasTrabajo Practico N 2 de Algebra Lineal 2Francisco PolzoniAún no hay calificaciones

- Análisis de Correlación - Pearson - Spearman - MEDDocumento35 páginasAnálisis de Correlación - Pearson - Spearman - MEDJhonatan Smith Mendoza RojasAún no hay calificaciones

- Módulo2 Evaluación de SiderurgiaDocumento2 páginasMódulo2 Evaluación de SiderurgiaCANTALICIO HUAMAN WILIAMS MACOSAún no hay calificaciones

- Motorola Dimetra Express Spec Sheet EsDocumento2 páginasMotorola Dimetra Express Spec Sheet EsJavier LozanoAún no hay calificaciones