0% encontró este documento útil (0 votos)

137 vistas4 páginasNiveles de Prevención Poka-Yoke en Manufactura

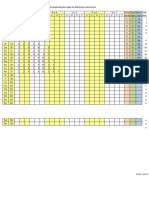

Este documento describe los diferentes niveles de prevención poka-yoke para evitar errores en la manufactura, desde simplemente informar a los trabajadores sobre los estándares hasta diseñar sistemas a prueba de errores. También explica los tipos comunes de errores que ocurren, como olvidos, desconocimiento, identificación incorrecta de piezas, y proporciona ejemplos. El objetivo final es utilizar una variedad de verificaciones para garantizar que no se repitan anomalías en el proceso de producción.

Cargado por

Leo Castillo RecillasDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PPTX, PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

137 vistas4 páginasNiveles de Prevención Poka-Yoke en Manufactura

Este documento describe los diferentes niveles de prevención poka-yoke para evitar errores en la manufactura, desde simplemente informar a los trabajadores sobre los estándares hasta diseñar sistemas a prueba de errores. También explica los tipos comunes de errores que ocurren, como olvidos, desconocimiento, identificación incorrecta de piezas, y proporciona ejemplos. El objetivo final es utilizar una variedad de verificaciones para garantizar que no se repitan anomalías en el proceso de producción.

Cargado por

Leo Castillo RecillasDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PPTX, PDF, TXT o lee en línea desde Scribd