0% encontró este documento útil (0 votos)

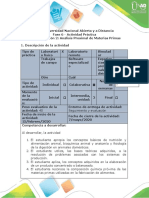

99 vistas7 páginasAnálisis de Calidad en Productos Lácteos

El documento describe diferentes situaciones problemáticas en la elaboración de quesos, kumis y helados. En queso campesino, la leche no cuaja debido a un exceso de cloruro de calcio. En kumis, la leche no fermenta por falta de cultivos lácticos. Un helado con textura blanda se debe a incorporación excesiva de aire, temperatura de congelación alta o composición inadecuada de la mezcla.

Cargado por

RICHARDDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

99 vistas7 páginasAnálisis de Calidad en Productos Lácteos

El documento describe diferentes situaciones problemáticas en la elaboración de quesos, kumis y helados. En queso campesino, la leche no cuaja debido a un exceso de cloruro de calcio. En kumis, la leche no fermenta por falta de cultivos lácticos. Un helado con textura blanda se debe a incorporación excesiva de aire, temperatura de congelación alta o composición inadecuada de la mezcla.

Cargado por

RICHARDDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd