Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Trabajo de Procedimientos

Cargado por

orlandoxola10 calificaciones0% encontró este documento útil (0 votos)

2 vistas4 páginasDerechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

2 vistas4 páginasTrabajo de Procedimientos

Cargado por

orlandoxola1Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 4

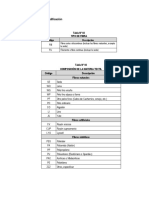

Normas técnicas del concreto

Materiales naturales (listado)

1.-Madera

2.-Piedra

3.-Arcilla

4.-Arena

5.-Cuarzo

6.-Algodón

7.-Lana

8.-Seda

9.-Cuero

10.-Piel de animal

11.-Bambú

12.-Caña de azúcar

13.-Yute

14.-Corcho

15.-Hierba marina

16.-Mármol

17.-Granito

18.-Arcilla cocida

19.-Paja

20.-Mimbre

21.-Barro

22.-Concha marina

23.-Hueso

24.-Cuerno

25.-Mica

26.-Yeso

27.-Turba

28.-Corteza de árbol

29.-Musgo

30.-Corozo

31.-Coco

32.-Avellana

33.-Ágata

34.-Turquesa

35.-Madera petrificada

36.-Ámbar

37.-Jade

38.-Olivo

39.-Árnica

40.-Sauce

41.-Eucalipto

42.-Tela de araña

43.-Hueso

44.-Cuerno

45.-Mica

46.-Yeso

47.-Turba

48.-Corteza de árbol

49.-Musgo

50.-Corozo

Materiales artificiales (listado)

1.-Hormigón 40.-Compuestos de relleno

2.-Acero estructural 41.-Materiales compuestos

3.-Bloques de hormigón 42.-Membranas de polietileno

4.-Ladrillos cerámicos 43.-Perfiles de aluminio

5.-Vidrio laminado 44.-Perfiles de acero galvanizado

6.-Vidrio templado 45.-Perfiles de PVC

7.-Vidrio de seguridad 46.-Aislamiento de poliuretano

8.-Paneles de yeso 4.-7Aislamiento de fibra de vidrio

9.-Paneles de fibra de vidrio 48.-Aislamiento de lana mineral

10.-Paneles de fibra de yeso 49.-Aislamiento de poliestireno extruido

11.-Paneles de cemento (XPS)

12.-Paneles de poliestireno expandido (EPS)

13.-Paneles de poliuretano

14.-Láminas de metal corrugado

15.-Asfalto

16.-Tejas asfálticas

17.-Membranas impermeabilizantes

18.-Madera laminada

19.-Madera contrachapada

20.-Madera tratada

21.-Poliestireno extruido (XPS)

22.-Poliestireno expandido (EPS)

23.-Polietileno de alta densidad (HDPE)

24.-Polipropileno (PP)

25.-Fibra de vidrio

26.-Fibra de carbono

27.-Poliuretano termoplástico (TPU)

28.-Polimetacrilato de metilo (PMMA)

29.-Resina epoxi

30.-Resina de poliéster

31.-Policloruro de vinilo (PVC)

31.-Polietileno tereftalato (PET)

32.-Polipropileno reforzado con fibra de vidrio (PPRFG)

33.-Fibrocemento

34.-Mortero

35.-Adhesivos estructurales

36.-Selladores de silicona

37.-Selladores acrílicos

38.-Pinturas impermeabilizantes

39.-Laminados plásticos

Granulometría

¿Qué es granulometría?

La granulometría es una rama de la ciencia de materiales que se enfoca en el estudio y la medición de la

distribución de tamaños de partículas en un material determinado, como suelo, arena, grava o polvos. Se utiliza

principalmente en campos como la geología, ingeniería civil, construcción e industria de los materiales. La

distribución de tamaños de partículas se analiza y representa a través de diversos parámetros, como el tamaño

máximo, el tamaño mínimo, la mediana y la moda. Estos parámetros son cruciales para comprender las

propiedades físicas y mecánicas del material, como su compactibilidad, permeabilidad, estabilidad y resistencia.

La granulometría también juega un papel importante en la optimización de procesos industriales, ya que afecta

la calidad y el rendimiento de productos como hormigón, asfalto y productos cerámicos. Además, las

normativas y estándares en muchos países establecen requisitos granulométricos para garantizar la calidad y la

consistencia de los materiales utilizados en diversas aplicaciones. En resumen, la granulometría proporciona

información crucial para el diseño, la selección y el control de calidad de materiales en una amplia gama de

industrias y aplicaciones.

¿Para qué sirve?

Caracterización de materiales: Permite entender la composición y la distribución de tamaños de partículas en

un material dado, lo que es crucial para comprender sus propiedades físicas y mecánicas.

Diseño de mezclas: En la industria de la construcción y manufactura, la granulometría se utiliza para diseñar

mezclas de materiales como hormigón, asfalto y cerámica, asegurando que cumplan con los requisitos

específicos de resistencia, durabilidad y estabilidad.

Control de calidad: Permite verificar la uniformidad y consistencia de los materiales utilizados en la

construcción y otros sectores industriales, garantizando que cumplan con los estándares y normativas

establecidos.

Optimización de procesos: En la producción industrial, la granulometría se emplea para optimizar procesos de

trituración, molienda y clasificación de materiales, maximizando la eficiencia y minimizando los costos de

producción.

Predicción de comportamiento: Permite predecir el comportamiento de los suelos y materiales geotécnicos

bajo diferentes condiciones de carga, drenaje y erosión, lo que es esencial para el diseño seguro de cimientos,

terraplenes y estructuras de contención.

Investigación científica: En campos como la geología y la ciencia de materiales, la granulometría se utiliza

para investigar la formación, evolución y características de diferentes tipos de rocas, suelos y materiales

naturales.

¿Qué pruebas hay?

Tamizado: Esta es una de las pruebas granulométricas más utilizadas. Consiste en pasar una muestra de

material a través de una serie de tamices de malla de diferentes tamaños. Las partículas se separan según su

tamaño, y luego se pesa cada fracción para determinar su distribución de tamaños.

Análisis por sedimentación: En esta prueba, se suspende una muestra de material en un líquido y se permite

que las partículas sedimenten. La velocidad de sedimentación se mide y se utiliza para calcular el tamaño de las

partículas.

Microscopía óptica: Esta técnica implica el uso de un microscopio para observar y medir el tamaño de las

partículas individualmente. Es especialmente útil para materiales finos y partículas de tamaño micrométrico.

Análisis de imágenes: Se toman imágenes de la muestra de material y se utilizan programas de software para

analizar el tamaño y la forma de las partículas en las imágenes. Esta técnica es útil para obtener información

detallada sobre la morfología de las partículas.

Análisis láser de dispersión: También conocida como difracción láser, esta técnica utiliza un láser para medir

el tamaño de las partículas en suspensión en un líquido. La dispersión de la luz láser se utiliza para calcular el

tamaño de las partículas.

¿Cómo se hace la granulometría?

1. Preparación de la muestra: Se toma una muestra representativa del material que se va a analizar. Esta

muestra debe ser lo suficientemente grande como para garantizar la representatividad del material y seco

si es necesario.

2. Selección de tamices: Se selecciona una serie de tamices con mallas de diferentes tamaños. Los tamices

suelen ser de forma cilíndrica y se apilan uno encima del otro, comenzando con el tamiz de malla más

grande en la parte superior y progresivamente más finos hacia abajo.

3. Tamizado: Se coloca la muestra en el tamiz superior y se tapa el conjunto de tamices. Luego se procede

a agitar el conjunto de tamices durante un tiempo determinado y con una intensidad controlada para

permitir que las partículas más pequeñas pasen a través de los tamices y se recojan en bandejas o

recipientes colocados debajo.

4. Pesado de fracciones: Después del tamizado, se retiran los tamices y se pesa la cantidad de material

retenido en cada uno. Esto se hace para determinar la cantidad de material en cada rango de tamaño de

partícula.

5. Cálculo de distribución granulométrica: Con los datos de peso obtenidos de cada fracción retenida en los

tamices, se calcula el porcentaje acumulado de material retenido en cada tamaño de partícula. Esto

permite obtener una curva granulométrica que muestra la distribución de tamaños de partículas en la

muestra.

Medidas de la cimbra más común

Hacer el ejercicio para siguiente clase y preguntar precios en la maderería

También podría gustarte

- Los materiales compuestos de fibra de vidrioDe EverandLos materiales compuestos de fibra de vidrioAún no hay calificaciones

- Informe de Agregados para ConcretoDocumento54 páginasInforme de Agregados para ConcretoFreddy Santiago100% (1)

- Los materiales del Bronce Final de "El Portalón" de Cueva Mayor: Estudios sobre Atapuerca (Burgos): IIIDe EverandLos materiales del Bronce Final de "El Portalón" de Cueva Mayor: Estudios sobre Atapuerca (Burgos): IIIAún no hay calificaciones

- Informe de Laboratorio-Tecnologia Del ConcretoDocumento50 páginasInforme de Laboratorio-Tecnologia Del ConcretoBreisner Camacho DelgadoAún no hay calificaciones

- Informe de Laboratorio N - 1 - Tecnologia Del ConcretoDocumento16 páginasInforme de Laboratorio N - 1 - Tecnologia Del ConcretoFox Villanueva EnriquezAún no hay calificaciones

- Granulometría de Materiales Compactables para TerraceriasDocumento6 páginasGranulometría de Materiales Compactables para TerraceriasRamiro RomeroAún no hay calificaciones

- INFORME N2 (Grupo n1)Documento16 páginasINFORME N2 (Grupo n1)Alberth franklin Rodriguez martinezAún no hay calificaciones

- Agregado Fino y Grueso Lab 1Documento20 páginasAgregado Fino y Grueso Lab 1CristhianAún no hay calificaciones

- Informe Final SuelosDocumento31 páginasInforme Final Suelosluis hernandezAún no hay calificaciones

- Practica 7 - Grupo 9Documento16 páginasPractica 7 - Grupo 9Karina SkarlethAún no hay calificaciones

- LAB 1 - Agregado Grueso y Fino - Grupo 1Documento17 páginasLAB 1 - Agregado Grueso y Fino - Grupo 1flores solis joseph eduardoAún no hay calificaciones

- Materiales de Base y Sub BaseDocumento62 páginasMateriales de Base y Sub Basebrelyn100% (1)

- Lab1 Grupo7 1 1Documento11 páginasLab1 Grupo7 1 1cassiellAún no hay calificaciones

- Parte 6 CelulosaDocumento6 páginasParte 6 Celulosakamilo rodriguezAún no hay calificaciones

- Informe Tecnologia Del ConcretoDocumento19 páginasInforme Tecnologia Del ConcretoJhino SajamiAún no hay calificaciones

- Granulometria. MaterialesDocumento27 páginasGranulometria. MaterialesSteven Diaz MarquezAún no hay calificaciones

- Analisis GranulometricoDocumento13 páginasAnalisis Granulometricorolando holguin huillcaAún no hay calificaciones

- Materiales InformeDocumento42 páginasMateriales InformeJuanMancoAún no hay calificaciones

- Apellidos - Informe de Granulometria - Grupo 00Documento13 páginasApellidos - Informe de Granulometria - Grupo 00José Carlos Edinho Silva MartinezAún no hay calificaciones

- Práctica 8 - Grupo 9Documento21 páginasPráctica 8 - Grupo 9Karina SkarlethAún no hay calificaciones

- Informe de GranulometriaDocumento12 páginasInforme de GranulometriacsalazaranaluciAún no hay calificaciones

- Práctica I Materiales de ConstruccionDocumento19 páginasPráctica I Materiales de ConstruccionLuis Castillo83% (6)

- Elaboracion y Ensayo de Traccion de Una Probeta de Fibra de VidrioDocumento19 páginasElaboracion y Ensayo de Traccion de Una Probeta de Fibra de VidrioMichael Steven Maslivar Bellido100% (3)

- Facultad de Ingenieria CivilDocumento19 páginasFacultad de Ingenieria CivilDennis MelendezAún no hay calificaciones

- Informe de Los Ensayos de Granulometría Por Tamizado, Límite Líquido y Límite Plástico de Muestras de SuelosDocumento76 páginasInforme de Los Ensayos de Granulometría Por Tamizado, Límite Líquido y Límite Plástico de Muestras de SuelosSandro FalconAún no hay calificaciones

- Ensayo Granulometria Por Cribado.1Documento38 páginasEnsayo Granulometria Por Cribado.1adpenarandapAún no hay calificaciones

- Practica Sec Dis CuarDocumento18 páginasPractica Sec Dis CuarKarenGuzmanAún no hay calificaciones

- Práctica #4Documento18 páginasPráctica #4KLIBERT CALEROAún no hay calificaciones

- Informe Lab 1 Tecnologia de ConcretoDocumento9 páginasInforme Lab 1 Tecnologia de ConcretoRONDAN PANCORBO ALAN GABRIELAún no hay calificaciones

- Informe #2 - Analisis GranulometricoDocumento27 páginasInforme #2 - Analisis GranulometricoRelly Roy Robles RojasAún no hay calificaciones

- Jara - Felipe - Investigacion n6Documento11 páginasJara - Felipe - Investigacion n6Sebastian JaraAún no hay calificaciones

- Informe# AnalisisGranulometricoFINODocumento15 páginasInforme# AnalisisGranulometricoFINOMarco ArceAún no hay calificaciones

- ARIDOSDocumento18 páginasARIDOSjhordanAún no hay calificaciones

- Informe Sobre El AdobeDocumento18 páginasInforme Sobre El AdobejhonmyAún no hay calificaciones

- Informe GranulometricoDocumento17 páginasInforme GranulometricoMARCO ENCISO HUAMANAún no hay calificaciones

- Ensayo Granulometria Finos PDFDocumento15 páginasEnsayo Granulometria Finos PDFPaoloTaboadaOreAún no hay calificaciones

- Practica-EQUIVALENTE DE ARENA DE MATERIALES PÉTREOS PARA MEZCLAS ASFÁLTICASDocumento6 páginasPractica-EQUIVALENTE DE ARENA DE MATERIALES PÉTREOS PARA MEZCLAS ASFÁLTICASEduardo ArmstrongAún no hay calificaciones

- Informe de Practica de Laboratorio - Tec. Del Concreto y de MaterialesDocumento15 páginasInforme de Practica de Laboratorio - Tec. Del Concreto y de MaterialesMARCO ANTONIO TOCTO CORREAAún no hay calificaciones

- Laboratorio 4Documento10 páginasLaboratorio 4Gasexpress De GranadaAún no hay calificaciones

- Informe Alto Misti 2.0Documento19 páginasInforme Alto Misti 2.0Jose C. Puma Huayta0% (1)

- Granulometría de AgregadosDocumento22 páginasGranulometría de AgregadosAlexanderMejiaSeca100% (3)

- Informe#2 AnalisisGranulometrico Agregado GruesoDocumento15 páginasInforme#2 AnalisisGranulometrico Agregado GruesoMarco ArceAún no hay calificaciones

- Ensayo (Informe)Documento15 páginasEnsayo (Informe)Join YTAún no hay calificaciones

- GranulometriaDocumento26 páginasGranulometriaYaneshita Niniahp DulzeAún no hay calificaciones

- Agregados Lab # 1Documento20 páginasAgregados Lab # 1CristhianAún no hay calificaciones

- Determinación de Propiedades de Materiales Pétreos - JsatDocumento21 páginasDeterminación de Propiedades de Materiales Pétreos - Jsatyulyn camposAún no hay calificaciones

- Informe de Laboratorio GranulometriaDocumento18 páginasInforme de Laboratorio GranulometriaCristhianVarillasMendozaAún no hay calificaciones

- Análisis GranulométricoDocumento13 páginasAnálisis Granulométricoadon juarezAún no hay calificaciones

- Informe Granulométrico Grupo 4Documento17 páginasInforme Granulométrico Grupo 4Aldo NuñezAún no hay calificaciones

- Propiedades Del HormigónDocumento34 páginasPropiedades Del HormigónJeanGomezAún no hay calificaciones

- Laboratorio 3 Grupo 6Documento21 páginasLaboratorio 3 Grupo 6Jesus Vargas VillalonAún no hay calificaciones

- p.3 Mecanica de SuelosDocumento11 páginasp.3 Mecanica de SuelosVilma MVAún no hay calificaciones

- Lalito Practica 1Documento8 páginasLalito Practica 1Lalo FVAún no hay calificaciones

- Lab N°1 Analisis Granulometrico Por TamizadoDocumento16 páginasLab N°1 Analisis Granulometrico Por TamizadoPaulo Mariano Mendivil LauraAún no hay calificaciones

- Práctica #4 YELM 21130542Documento14 páginasPráctica #4 YELM 21130542alu.20131249Aún no hay calificaciones

- Ensayo #03 Granumetria (FinalDocumento12 páginasEnsayo #03 Granumetria (FinalStefano HuertasAún no hay calificaciones

- Informe Mecánica de SuelosDocumento37 páginasInforme Mecánica de SuelosMarscello Cisneros SalasAún no hay calificaciones

- Informe MorterosDocumento24 páginasInforme MorterosJhire CiriacoAún no hay calificaciones

- ENSAYO Cono de ArenaDocumento18 páginasENSAYO Cono de Arenaurpi pachecoAún no hay calificaciones

- Informe de Laboratorio Semana 4Documento33 páginasInforme de Laboratorio Semana 4Kevin VargasAún no hay calificaciones

- Practica de MovimientosDocumento16 páginasPractica de Movimientosorlandoxola1Aún no hay calificaciones

- Practica de MovimientosDocumento16 páginasPractica de Movimientosorlandoxola1Aún no hay calificaciones

- Trabajo Topo.Documento5 páginasTrabajo Topo.orlandoxola1Aún no hay calificaciones

- DIN Capítulo I (Sistemas de Unidades)Documento42 páginasDIN Capítulo I (Sistemas de Unidades)Angel Antonio Vázquez LópezAún no hay calificaciones

- 02.tabulador de SalariosDocumento9 páginas02.tabulador de Salariosorlandoxola1Aún no hay calificaciones

- Silabo MC 115 2020 1 SilaboDocumento6 páginasSilabo MC 115 2020 1 Silabo26alfred09Aún no hay calificaciones

- Fibras Naturales2Documento10 páginasFibras Naturales2Anahí 16Aún no hay calificaciones

- CAPITULO 1 2020 Montañismo EscaladoresDocumento22 páginasCAPITULO 1 2020 Montañismo Escaladores'Matias ZhangAún no hay calificaciones

- Cotizacion de Tachos Cilindricos de Fibra de Vidrio Fibraperu - Construcciones Del Eden SacDocumento5 páginasCotizacion de Tachos Cilindricos de Fibra de Vidrio Fibraperu - Construcciones Del Eden SacWilmer GomezAún no hay calificaciones

- Mydocs Es 317283274285273280286281Documento90 páginasMydocs Es 317283274285273280286281javierAún no hay calificaciones

- Que Es El Gramaje Del PapelDocumento4 páginasQue Es El Gramaje Del Papelkler26gmailcomAún no hay calificaciones

- Areas Tecnicas Completas - Nace 2015Documento116 páginasAreas Tecnicas Completas - Nace 2015Wilmar Ferney Noriega RamosAún no hay calificaciones

- Guia Trab Pract Tpin 1 2023 UbaDocumento30 páginasGuia Trab Pract Tpin 1 2023 UbaAsistencia DbgAún no hay calificaciones

- Fibras RegeneradasDocumento11 páginasFibras RegeneradasJuan Carlos Alarcon Mariño0% (1)

- 4-5 Practica de Lavanderia 2Documento6 páginas4-5 Practica de Lavanderia 2ERICK TEoFILO LAIME MAMANIAún no hay calificaciones

- PA2 (2) (1) FundamentosDocumento11 páginasPA2 (2) (1) FundamentosNamuche P AngelicaAún no hay calificaciones

- Preguntas POLÍMEROS, Cerámicos y CompuestosDocumento3 páginasPreguntas POLÍMEROS, Cerámicos y CompuestosAndres Felipe Hoyos AriasAún no hay calificaciones

- Los Defectos de TinturaDocumento31 páginasLos Defectos de Tinturanorma castAún no hay calificaciones

- Informe de "Materiales Aplicados A La Fabricación de Bastidores Automotrices Acero, Aluminio, Fibra de Carbón, Fibra de Vidrio, Polímeros"Documento15 páginasInforme de "Materiales Aplicados A La Fabricación de Bastidores Automotrices Acero, Aluminio, Fibra de Carbón, Fibra de Vidrio, Polímeros"Fernando StevenAún no hay calificaciones

- Exposicion Buenas Practicas Sector TextilesDocumento5 páginasExposicion Buenas Practicas Sector Textilescarolina100% (1)

- Curso de RefinaciónDocumento33 páginasCurso de RefinaciónyonatanAún no hay calificaciones

- SikaWrap 530 C PDSDocumento3 páginasSikaWrap 530 C PDSJohnny CastilloAún no hay calificaciones

- Fibra TextilDocumento9 páginasFibra TextildanielaAún no hay calificaciones

- El Textil en El Espacio Interior: Diseñadora de InterioresDocumento104 páginasEl Textil en El Espacio Interior: Diseñadora de InterioresLara CamposAún no hay calificaciones

- Oligc3b3meros en La Tintura Del Polic3a9sterDocumento7 páginasOligc3b3meros en La Tintura Del Polic3a9sterTadeoAún no hay calificaciones

- Mezclas de Adobe Reforzadas Con Fibras Fibriladas de Polipropileno DesempeñoDocumento17 páginasMezclas de Adobe Reforzadas Con Fibras Fibriladas de Polipropileno DesempeñoSergio Martinez GaonaAún no hay calificaciones

- Como Construir HamacaDocumento68 páginasComo Construir HamacaNadia Silva100% (1)

- 1-Fibras Artificiales y SinteticasDocumento23 páginas1-Fibras Artificiales y SinteticasLucas ZuviriaAún no hay calificaciones

- Diseño de Producto Documento - de - Apoyo - 02 - FIBRA - DE - VIDRIODocumento31 páginasDiseño de Producto Documento - de - Apoyo - 02 - FIBRA - DE - VIDRIOAlexander MorenoAún no hay calificaciones

- Procesos de ProducciónDocumento31 páginasProcesos de ProducciónAldair Andrade TasaycoAún no hay calificaciones

- Artes y OficiosDocumento20 páginasArtes y OficiosIvette LujánAún no hay calificaciones

- Anexo 01 UDocumento14 páginasAnexo 01 UMiguel Reza BurgaAún no hay calificaciones

- Como Seleccionar La Escalera Portátil CorrectaDocumento31 páginasComo Seleccionar La Escalera Portátil CorrectaCesar Alberto EscobedoAún no hay calificaciones

- Fibra Refuerzo para Concreto Sika Fiber Force PP 48Documento4 páginasFibra Refuerzo para Concreto Sika Fiber Force PP 48jggtzmAún no hay calificaciones

- Longitud de La LanaDocumento5 páginasLongitud de La LanaChristian Merino NavarroAún no hay calificaciones

- Flujo de fluidos e intercambio de calorDe EverandFlujo de fluidos e intercambio de calorCalificación: 1 de 5 estrellas1/5 (1)

- Química para geología: Aplicación en laboratorio y campoDe EverandQuímica para geología: Aplicación en laboratorio y campoCalificación: 4.5 de 5 estrellas4.5/5 (10)

- UF1666 - Depuración de aguas residualesDe EverandUF1666 - Depuración de aguas residualesAún no hay calificaciones

- UF1213 - Técnicas de mecanizado y metrologíaDe EverandUF1213 - Técnicas de mecanizado y metrologíaCalificación: 4 de 5 estrellas4/5 (5)

- UF0285 - Tratamiento de residuos urbanos o municipales.De EverandUF0285 - Tratamiento de residuos urbanos o municipales.Aún no hay calificaciones

- Cadenas de producción de las nanotecnologías en América Latina: Argentina, Brasil, Colombia y MéxicoDe EverandCadenas de producción de las nanotecnologías en América Latina: Argentina, Brasil, Colombia y MéxicoAún no hay calificaciones

- Polímeros: Generalidades y tendencias de investigación en ColombiaDe EverandPolímeros: Generalidades y tendencias de investigación en ColombiaCalificación: 5 de 5 estrellas5/5 (14)

- Materiales y técnicas de moldeo y vaciado aplicados a obras de arteDe EverandMateriales y técnicas de moldeo y vaciado aplicados a obras de arteAún no hay calificaciones

- UF1667 - Tratamiento de agua potableDe EverandUF1667 - Tratamiento de agua potableCalificación: 4.5 de 5 estrellas4.5/5 (2)

- Manual técnico de refrigerantesDe EverandManual técnico de refrigerantesCalificación: 4 de 5 estrellas4/5 (4)

- Diseño de vigas y muros en mamposteria reforzadaDe EverandDiseño de vigas y muros en mamposteria reforzadaCalificación: 3.5 de 5 estrellas3.5/5 (2)

- UF0284 - Recogida y transporte de residuos urbanos o municipalesDe EverandUF0284 - Recogida y transporte de residuos urbanos o municipalesAún no hay calificaciones

- MF0297_2 - Elaboración de preparados cárnicos frescosDe EverandMF0297_2 - Elaboración de preparados cárnicos frescosCalificación: 5 de 5 estrellas5/5 (1)

- Manual De Producción De Diesel Negro En Casa: 2da Edición : Alternativa Al Biodiesel, Diesel Rojo, Diesel Non-road, Diesel Marino, Keroseno & Gas Natural Licuado Para Motores DieselDe EverandManual De Producción De Diesel Negro En Casa: 2da Edición : Alternativa Al Biodiesel, Diesel Rojo, Diesel Non-road, Diesel Marino, Keroseno & Gas Natural Licuado Para Motores DieselCalificación: 5 de 5 estrellas5/5 (2)

- UF1215 - Mantenimiento de sistemas de refrigeración y lubricación de los motores térmicosDe EverandUF1215 - Mantenimiento de sistemas de refrigeración y lubricación de los motores térmicosCalificación: 4.5 de 5 estrellas4.5/5 (3)

- UF1720 - Organización y gestión de las operaciones de conformado y secado de productos cerámicosDe EverandUF1720 - Organización y gestión de las operaciones de conformado y secado de productos cerámicosAún no hay calificaciones

- UF0287 - Identificación de residuos industrialesDe EverandUF0287 - Identificación de residuos industrialesAún no hay calificaciones

- UF1722 - Organización y gestión de las operaciones de cocción de productos cerámicosDe EverandUF1722 - Organización y gestión de las operaciones de cocción de productos cerámicosAún no hay calificaciones

- Labor Dental Técnica Vol.22 Mayo 2019 nº4De EverandLabor Dental Técnica Vol.22 Mayo 2019 nº4Calificación: 5 de 5 estrellas5/5 (1)

- UF0289 - Operaciones para la gestión de residuos industrialesDe EverandUF0289 - Operaciones para la gestión de residuos industrialesCalificación: 4 de 5 estrellas4/5 (1)

- UF1256 - Planificación, control y ejecución de los procesos de protección, preparación e igualación de superficiesDe EverandUF1256 - Planificación, control y ejecución de los procesos de protección, preparación e igualación de superficiesCalificación: 5 de 5 estrellas5/5 (1)