Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Gruszka Eng

Cargado por

VERÓNICA SERNA JIMÉNEZTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Gruszka Eng

Cargado por

VERÓNICA SERNA JIMÉNEZCopyright:

Formatos disponibles

Machine Translated by Google

CYCLOPOL y CYCLOPOLbis,

tecnología para ciclohexanona en India

Mateusz GRUSZKA, Tomasz MALINOWSKI, Stanisław RYGIEL, Jan WAIS – Zakłady Azotowe en TarnówMościce

Por favor citar como: CHEMIK 2012, 66, 10, 10831094

oiraw

sróyentvºor.iza

5A

nT8

–

a

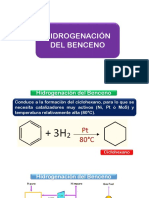

La ciclohexanona es el principal producto semiacabado utilizado para El proceso de hidrogenación de benceno a ciclohexano se lleva a cabo en

producir caprolactama, la materia prima para la producción de fibras y un sistema de dos etapas a contracorriente bajo una presión de 0,15 a 1,0 MPa.

materiales de poliamida (nylon). Se estima que las capacidades de

producción globales instaladas de caprolactama alcanzarán ca. 5,2 millones Hidrógeno o su mezcla con nitrógeno, p. ej. gas de síntesis que contiene

de t/año. Estas capacidades se utilizan hasta tal punto que la producción real aprox. Como gas para la hidrogenación se utiliza un 75% de hidrógeno y un 25%

se obtiene al nivel de ca. 4,5 millones de t/año (datos de 2012). El 80% de la de nitrógeno. El proceso se lleva a cabo sobre un lecho catalítico estable con

producción mundial de caprolactama y simultáneamente de ciclohexanona níquel presente sobre Al2O3 como catalizador.

se basa en la tecnología que utiliza como materia prima benceno de origen La oxidación del ciclohexano a la mezcla de ciclohexanol y ciclohexanona es

petroquímico o carboquímico. En Zakłady Azotowe, en TarnówMościce, la etapa más importante y al mismo tiempo tiene un impacto decisivo en la eficacia

también se utiliza benceno, materia prima para el proceso CYCLOPOL, para producir caprolactama.

de todo el proceso de producción (selectividad). Los fluidos del proceso y los

parámetros aplicados en el proceso pueden crear riesgos de incendio y condiciones

Proceso CYCLOPOL El explosivas; sin embargo, un conocimiento considerable del proceso y la aplicación

proceso en Tarnów, que consiste en hidrogenar benceno a ciclohexano, luego de soluciones de diseño y medidas de seguridad adecuadas y verificadas eliminan

oxidar ciclohexano con oxígeno atmosférico a ciclohexanol y ciclohexanona, por completo dicho peligro potencial.

deshidrogenar ciclohexanol a ciclohexanona y purificar esta última, se desarrolló

en los años 1960 como resultado de una colaboración muy estrecha entre Zakłady Este proceso consta de las siguientes etapas y operaciones:

Azotowe en Tarnów. Mościce y el Instituto de Química General, actualmente • oxidación de ciclohexano (con descomposición simultánea de hidroperóxidos de

Instituto de Investigación de Química Industrial de Varsovia. Al principio, el proceso ciclohexilo) a una mezcla de ciclohexanol y ciclohexanona

se implementó en la práctica industrial de Tarnów a escala de planta piloto,

alcanzando a finales de los años 1960 una capacidad de producción de aprox. • enfriamiento sin diafragma de los gases posteriores a la reacción combinado con

2000 t/año. Luego, en 1974, se implementó a escala técnica en una instalación con la eliminación del agua formada y la purificación de estos gases para permitir

capacidad de producción de 25 mil toneladas de ciclohexanona por año. su emisión a la atmósfera

• destilación de ciclohexano sin reaccionar

• acidólisis de ésteres de ciclohexilo

Más tarde, en 1976, en la planta de nitrógeno de Puławy se puso en • hidrólisis alcalina

funcionamiento la instalación de ciclohexanona con una capacidad de producción • deshidratación de la mezcla ciclohexanolciclohexanona.

de 50 mil toneladas/año en el marco de la planta de caprolactama que en ese

momento se estaba construyendo. Después de todos los lanzamientos, el proceso

de producción de ciclohexanona a partir de benceno, conocido comúnmente con

el nombre registrado CYCLOPOL®, comenzó su carrera exportadora.

La tecnología de CYCLOPOL resultó ser uno de los métodos más seguros y

económicamente más atractivos que se utilizan habitualmente para producir

ciclohexanona a partir de benceno, lo que influyó en el número de contratos para

la venta de licencias y conocimientos técnicos a países como Eslovaquia (1977 y

2000), España (1981 y 1997), Taiwán (1987), Bielorrusia (1986 y 1994), Rusia

(1986), Italia (1989), Corea del Sur (1990) e India (1986, 1988, 1997 y 2009).

Como se ha mencionado anteriormente, el proceso de la ciclohexanona

La producción – CYCLOPOL – consta de las siguientes etapas:

• hidrogenación de benceno a ciclohexano

• oxidación de ciclohexano a la mezcla de ciclohexanol y ciclohexanona

• destilación de la mezcla ciclohexanolciclohexanona

• deshidrogenación de ciclohexanol a ciclohexanona.

Beber. 1. Instalación de oxidación de ciclohexano

en Azoty Tarnów

El proceso de oxidación del ciclohexano en fase líquida con aire o con aire

enriquecido con oxígeno se realiza a una temperatura de 155°C a 165°C, bajo una

Fig. 1. Diagrama de bloques de la instalación para producir ciclohexanona a partir

de benceno. presión de 0,8 MPa a 1,05 MPa.

nº 10/2012 • volumen 66 • 1089

Machine Translated by Google

en un reactor de burbujas de múltiples secciones en presencia de una mezcla El calor para la reacción de deshidrogenación endotérmica se entrega

de catalizadores (catalizador de cobalto como catalizador para la oxidación diafragmáticamente por medio de gases de combustión calientes (con una

del ciclohexano y catalizador de cromo para la descomposición del temperatura de 450°C 500°C) provenientes de la combustión de metano

hidroperóxido). La concentración total de los catalizadores es inferior a 3 que circulan continuamente. El proceso de deshidrogenación del ciclohexanol

ppm. Los gases de postreacción se conducen a la instalación de combustión a ciclohexanona (con una conversión del 5070%) con liberación de hidrógeno

catalítica de gases a través del depurador, donde el enfriamiento de los tiene lugar en el catalizador a una temperatura de 330°C a 400°C y bajo una

gases sin diafragma tiene lugar en combinación con la condensación del presión de 0,05 MPa.

ciclohexano y el agua formada en el proceso y su eliminación, y mediante la El producto condensado de la deshidrogenación, la llamada ciclohexanona

bruta, se conduce a la unidad de destilación y rectificación.

absorción. columna, en la que los residuos de ciclohexano se eluyen de estos gases.

El producto bruto que contiene ca. 0,6% en peso. Los hidroperóxidos se El hidrógeno purificado a partir de residuos de compuestos orgánicos,

introducen desde el reactor de oxidación de ciclohexano a dos reactores de principalmente de ciclohexeno y ciclohexanona, después de su compresión

descomposición de hidroperóxidos de ciclohexilo que funcionan se suministra a la instalación de hidrogenación de benceno.

simultáneamente. El proceso de descomposición del hidroperóxido se lleva a La Figura 2 ilustra el diagrama del proceso CYCLOPOL.

cabo a una temperatura de 155°C a 165°C y bajo una presión de 0,7 MPa a

1,0 MPa, por lo tanto prácticamente en las mismas condiciones que la

oiraw

reacción de oxidación, que no proporciona una alta selectividad. El producto

de oxidación de los reactores para la descomposición de hidroperóxidos se

sróyentvºor.ia

pasa a un expansor, un extractor, donde se descomprime a una presión de

0,02 MPa, se enjuaga con agua para lixiviar ácidos y se pasa a la columna

zn

5A

de destilación, donde se separa el ciclohexano sin reaccionar del subproductos

T8

–

a

de su oxidación bajo presión atmosférica y a una temperatura de 116°C a

123°C.

El líquido de la parte inferior de la columna de destilación se alimenta al

hidrolizador, en el que los ésteres de ciclohexilo se someten a hidrólisis, la

denominada acidólisis, a una temperatura de 155°C a 170°C y bajo una

presión de 0,5 MPa a 0,7 MPa. Al hidrolizador también se alimenta la solución

de ácidos, principalmente ácidos dicarboxílicos, obtenida lavando el producto

Fig. 2. Diagrama de la unidad de reacción de oxidación de ciclohexano basada

bruto del expansorextractor. El líquido de la parte inferior del hidrolizador,

en el proceso CYCLOPOL: 1 – depurador, 2 – precalentador, 3 –

que es una mezcla de ácidos y ésteres, llamado MEK, después de su reactor, 4A y 4B – reactores para la descomposición de

deshidratación puede quemarse como combustible alternativo o usarse como hidroperóxido, 5 – expansor – extractor, 6 – columna de destilación

materia prima para otros tipos de síntesis.

Los vapores del hidrolizador se introducen en la columna de Proceso CYCLOPOLbis

saponificación, donde la parte restante de los ésteres de ciclohexilo se Como resultado de la modernización e intensificación de la instalación de

somete a hidrólisis alcalina con una solución de sosa al 45% bajo una presión obtención de ciclohexanona a partir de benceno, se mejoró su calidad de

de 0,4 MPa a 0,6 MPa y se neutralizan los ácidos. El líquido de la parte seguridad y se volvió más atractivo económicamente al reducir el consumo

inferior de la columna de saponificación se pasa al reactor, donde se de energía (por ejemplo, mediante el uso de un proceso de destilación en dos

descomponen las sales sódicas de ácidos orgánicos utilizando ácido sulfúrico etapas de no reaccionado). ciclohexano). Su nocividad ambiental se redujo

y se aísla la mezcla de ácidos monocarboxílicos y, después de mezclarse significativamente (purificación catalítica de gases postreacción combinada

con MEK, se destina a la combustión o venta como la materia prima para con recuperación de energía). El hito de esta tecnología fue la implementación

otros tipos de síntesis. La solución separada de sulfato de sodio es el residuo a escala industrial del proceso modernizado de oxidación del ciclohexano en

del proceso. El destilado de la columna de saponificación, después de enfriar Tarnów en el año 2003. Como resultado, la selectividad de la oxidación del

y separar el agua, se pasa a la columna de deshidratación final de la cual el ciclohexano (la mayoría de los subproductos se forman en esta etapa del

líquido empobrecido obtenido se utiliza como producto principal de la proceso) mejoró considerablemente en comparación con el proceso

oxidación del ciclohexano. CYCLOPOL, así como la calidad de la mezcla anhidra (mezcla ciclohexanol

El producto de la oxidación del ciclohexano, la denominada mezcla ciclohexanona que sale de la instalación). de oxidación) mejoró

ciclohexanolciclohexanona, que contiene también ca. 2 3% en peso. de C3 C6 significativamente. Los cambios significativos se introdujeron en la unidad de

alcoholes, se somete al proceso de destilación destinado a separar los oxidación de ciclohexano mientras se mantenían las principales características

componentes principales y su purificación aislando el producto principal: la del proceso CYCLOPOL, es decir, la separación del ciclohexano sin reaccionar

ciclohexanona. El proceso se lleva a cabo en una disposición de múltiples en condiciones ácidas y la forma básica del reactor de oxidación. La

columnas. En la columna preliminar, la llamada columna de alcohol, se implementación del proceso de oxidación modernizado (cabe destacar que

separa la fracción de alcohol del producto de oxidación; esta fracción está la transformación inmediata de la escala de investigación de laboratorio a la

destinada a la combustión o venta. El producto de oxidación purificado de escala industrial fue exitosa, lo que habla de un amplio conocimiento del

bajo punto de ebullición se pasa a la columna de extracción de ciclohexanona, proceso y confirma las altas competencias de los ingenieros) fue el resultado

desde donde se drena el destilado a la columna de fraccionamiento de de la colaboración. entre los especialistas de Zakłady Azotowe en Tarnów

ciclohexanona donde se obtiene ciclohexanona de alta pureza y se utiliza Mościce, el Instituto de Química Orgánica de la Academia de Ciencias de

como materia prima para la síntesis de caprolactama, y su residuo, Polonia y la Facultad de Ingeniería Química y de Procesos de la Universidad

ciclohexanol, también después de la rectificación. , se pasa a la instalación Tecnológica de Varsovia, fundada en 1993 por iniciativa de la Planta de

de deshidrogenación. El líquido empobrecido es el residuo del proceso utilizado por la combustión.

Nitrógeno. Se realizó con la participación de especialistas de la Oficina de

La deshidrogenación de ciclohexanol a ciclohexanona es un proceso Diseño de la Planta de Nitrógeno (BIPROZAT Tarnów), principalmente en el

catalítico endotérmico que se lleva a cabo en fase de vapor. campo de la ingeniería y el diseño. Las tareas de investigación y desarrollo

Los vapores de ciclohexanol se sobrecalentaron a una temperatura de ca. realizadas en el primer período como parte del proyecto específico

Se pasan 300°C al lecho catalítico estable del reactor de deshidrogenación. cofinanciado por el Comité de Investigación Científica (KBN – Komitet Badań

Como catalizador se utiliza el sistema FeZn, que además se prepara Naukowych) incluyeron la

químicamente para desarrollar la superficie activa.

1090 • nº 10/2012 • volumen 66

Machine Translated by Google

siguientes áreas: ingeniería de reacciones de oxidación (hidrodinámica, La concentración total de catalizadores en el reactor requerida para proporcionar,

intercambio de masa, macrocinética), mecanismo de oxidación del ciclohexano, junto con el tiempo de residencia y la temperatura adecuadamente seleccionados,

catálisis y nuevas soluciones de procesos. Gracias a estos trabajos se adquirió una descomposición casi completa de los hidroperóxidos es de ca. 3 4 ppm.

un conocimiento profundo del proceso de oxidación y se desarrolló el modelo El producto que sale del reactor para su descomposición se pasa al siguiente

matemático para la etapa clave del proceso: el proceso de oxidación del extractor, donde se lixivian los residuos ácidos y su solución acuosa se entrega

ciclohexano. Se convirtió en una herramienta útil para modernizar el proceso de a la unidad de hidrólisis. Después de lavar con agua, el producto se pasa a la

oxidación del ciclohexano. columna de destilación donde el ciclohexano sin reaccionar se separa de los

Las actividades interdisciplinarias de investigación y desarrollo en productos de su oxidación bajo presión atmosférica y a una temperatura de ca.

combinación con las operaciones, investigaciones y pruebas realizadas en la 115°C. El líquido de la parte inferior de la columna de destilación se alimenta al

instalación de Tarnów contribuyeron a un mayor desarrollo y mejora significativa hidrolizador en el que los ésteres de ciclohexilo se someten a acidólisis a una

de la tecnología CYCLOPOL. temperatura de 155 °C a 170 °C y bajo una presión de 0,5 a 0,7 MPa, de manera

La esencia del cambio consistió en dividir el proceso en dos etapas, similar al proceso CYCLOPOL.

separando el proceso de síntesis del hidroperóxido de ciclohexilo del proceso de

su descomposición selectiva y eligiendo los parámetros óptimos de aireación, La solución acuosa de ácidos, principalmente ácidos dicarboxílicos, obtenida

presión y temperatura para estas diferentes fases separadas del proceso de lavando el producto del reactor de oxidación también se alimenta al hidrolizador

oiraw

oxidación. En la primera etapa, que abarca la oxidación del ciclohexano a alta después de su soplado con vapor sobrecalentado en la columna de extracción,

temperatura, bajo presión aumentada y en presencia de trazas de catalizador de en la que se extraen ciclohexanol y ciclohexanona y las pequeñas cantidades

sróyentvºor.ia

oxidación, se forma la mayor cantidad posible de hidroperóxidos. El proceso se restantes de hidroperóxidos de ciclohexilo. (no descompuestos en el reactor de

lleva a cabo en un reactor de burbujas de múltiples cámaras para oxidación. descomposición) se descomponen en ciclohexanol y ciclohexanona en

zn

5A

condiciones con bajo contenido de productos de oxidación deseables. Se trata

T8

–

a

La segunda etapa incluye la descomposición catalítica de hidroperóxidos a de una mejora adicional de la selectividad del proceso en comparación con el

baja temperatura y baja presión, lo que garantiza una alta selectividad de este método estándar basado en CYCLOPOL.

proceso. Esta etapa del proceso se lleva a cabo en un reactor de flujo multicámara El destilado de esta columna se utiliza como líquido para lixiviar residuos ácidos

adicional (a diferencia del proceso CYCLOPOL en el que los hidroperóxidos se del producto de oxidación obtenido del reactor para la descomposición del

descomponen principalmente en el reactor de oxidación y la parte restante se hidroperóxido de ciclohexilo. La concentración de soluciones ácidas con lavado

descompone en dos reactores para la descomposición que tienen parámetros del producto obtenido del reactor de oxidación es un método bien conocido

mucho más pobres en cuanto a la selectividad satisfactoria). . utilizado en Tarnów que puede sustituir la columna de extracción y lograr

prácticamente el mismo resultado en cuanto a la selectividad del proceso.

También se pretrató la solución acuosa de ácidos obtenida lavando el Luego, dicha solución podrá utilizarse como producto comercial, una valiosa

producto de oxidación antes de su hidrólisis. materia prima para otros procesos de síntesis química.

La tecnología modernizada recibió el nombre de CYCLOPOLbis. Su Los vapores del hidrolizador se drenan a la columna de saponificación como

implementación resultó en una reducción significativa de los índices de consumo en el proceso CYCLOPOL. El destilado de la columna de saponificación se

de materia prima y al mismo tiempo en la mejora de la calidad de la mezcla de escurre a la columna de deshidratación final.

ciclohexanolciclohexanona obtenida. El líquido de la parte inferior de la columna de deshidratación es el principal

El proceso de oxidación del ciclohexano basado en la tecnología producto de la oxidación del ciclohexano. El curso de otras operaciones del

CYCLOPOLbis se lleva a cabo en fase líquida utilizando aire bajo una presión proceso es el mismo que en el proceso CYCLOPOL.

de aprox. 0,95 MPa y a una temperatura de ca. 165°C en el reactor de columna La capacidad de producción de la instalación que funciona en Tarnów con

de burbujas multisección en presencia de una cantidad casi traza de catalizador tecnología CYCLOPOLbis es de 32,6 mil toneladas de cninguno al año. El

de cobalto (concentración de catalizador 0,05 ÷ 0,1 ppm en el líquido de proceso se mejora continuamente para minimizar los costos unitarios de

reacción). El calor de esta reacción exotérmica se recupera mediante vaporización producción de ciclohexanona, mejorar su calidad y reducir la nocividad ambiental.

de ciclohexano. Ciclohexano circulante con una temperatura de ca. Se introducen En cuanto a la selectividad y calidad de la ciclohexanona, ha alcanzado el nivel

60 70°C en las últimas secciones del reactor para evitar que los hidroperóxidos de los procesos más exitosos de las empresas globales. Las soluciones

se descompongan en el reactor de oxidación. Los gases posteriores a la reacción modernizadas para el proceso CYCLOPOLbis están protegidas por patente.

del reactor se conducen a través del depurador y la columna de absorción hasta

la instalación de combustión catalítica de gases. La Figura 3 ilustra el diagrama de la unidad de reacción modernizada basada en

CYCLOPOLbis.

El producto del reactor para la oxidación del ciclohexano contiene como

componentes principales del proceso, además del ciclohexanol y la ciclohexanona,

ca. 2% en peso. de hidroperóxidos de ciclohexilo, se introduce en la columna de

extracción de ciclohexanona después de su descompresión a la presión de 0,02

MPa y lavado con agua en el expansor extractor para lixiviar los ácidos. En esta

columna se somete a preconcentración logrando la concentración de

hidroperóxidos al nivel del 4% en peso; luego se alimenta al reactor para la

descomposición del hidroperóxido. La descomposición selectiva de los

hidroperóxidos formados tiene lugar en presencia de una mezcla de catalizadores

en el reactor a una temperatura de aprox. 85°C y bajo una presión cercana a la

presión atmosférica. El catalizador de descomposición del hidroperóxido consiste

principalmente en catalizador de cromo y una cantidad menor de catalizador de

cobalto que se alimentan al reactor como soluciones de 2etilcaproato de cromo

o 2etilcaproato de cobalto en ciclohexano o ciclohexanona. También es posible

utilizar exclusivamente catalizador de cobalto. Sin embargo, requiere una cierta Fig. 3. Diagrama de la unidad de reacción de oxidación de ciclohexano

basada en el proceso CYCLOPOLbis: 1 – depurador; 2 – precalentador; 3

modificación de los parámetros del proceso sin prácticamente ningún cambio en – reactor; 4 – extractor expansor; 5 – columna de destilación; 6 – reactor

la selectividad del proceso. El para la descomposición del hidroperóxido; 7 – separador; 8 – columna de

destilación de ciclohexano; 9 – columna de extracción

nº 10/2012 • volumen 66 • 1091

Machine Translated by Google

Tecnología para la ciclohexanona en la India – poliamida 6) que fue análoga a los cambios en PROQUIMED.

Como se mencionó al principio, después de la implementación exitosa del Además, como parte de la modernización, se iba a aumentar su capacidad de

proceso CYCLOPOL en Zakłady Azotowe en Tarnów y Puławy, comenzó su producción de 20 toneladas/año.

“carrera” internacional. A partir de algunos elementos de este proceso se La empresa suiza CORA Engineering de Chur ayudó a contactar y cerrar un

modernizó la instalación de la empresa PROQUIMED en Castellón della Plana, contrato (en 1986) sobre la cesión de la licencia, el knowhow y la asistencia

España, que opera bajo licencia de la empresa suiza INVENTA. Fue el segundo técnica. Esta empresa fue fundada por los especialistas que anteriormente

contrato en la historia para poner la tecnología CYCLOPOL a disposición de un trabajaban en INVENTA y que conocían bien el mundo hindú y el entorno GSFC

socio extranjero (el primer contrato se firmó para poner toda la tecnología a (participaron en el diseño, construcción y puesta en funcionamiento de la primera

disposición de la empresa CHEMKO en Strážske, Eslovaquia). La modernización instalación de caprolactama) y era una cierta continuación de INVENTA.

se basó en sustituir todo el interior del reactor de oxidación de ciclohexano y

realizar uno nuevo utilizando los conceptos originales introducidos en los reactores La ejecución del contrato, con la participación del cocreador de la tecnología,

de Tarnów y Puławy, así como en renunciar a la circulación de los gases de post el Instituto de Investigación de Química Industrial de Varsovia, resultó en un

reacción utilizados para diluir el aire. introducido en el sistema de reacción. verdadero éxito.

En la segunda mitad de la década de 1980, los hindúes planearon construir

una nueva planta de producción de caprolactama con una capacidad de 50 tt/año.

oiraw

Después del éxito de la modernización de la instalación de oxidación de

La introducción de estas innovaciones mejoró la selectividad del proceso ciclohexano en funcionamiento en GSFC, la empresa decidió construir la

sróyentvºor.ia

medida en el menor consumo de la principal materia prima el benceno para la instalación para la producción de ciclohexanona utilizando tecnología polaca (que

producción de ciclohexanona y estabilizó el funcionamiento de la instalación como en aquel momento era copropiedad de Zakłady Azotowe en Tarnów, Zakłady

zn

5A

consecuencia de evitar la formación de depósitos en el reactor de oxidación del Azotowe „ Puławy” y el Instituto de Investigación de Química Industrial de Varsovia).

T

8

–

a

ciclohexano. La formación de depósitos reduce gravemente la seguridad del

proceso y además obliga a detener el funcionamiento de la instalación durante el

período de su eliminación mecánica. Como parte del contrato, la parte polaca

concedió un año de garantía sobre el funcionamiento del sistema de reacción sin

necesidad de detenerlo para eliminar los depósitos.

El éxito en la implementación de los elementos del proceso CYCLOPOL en

España que resultó en la importante modernización de la tecnología competitiva

(INVENTA) abrió la puerta a la India.

Allí funcionaba bajo licencia de INVENTA la instalación de oxidación de ciclohexano

idéntica a la de PROQUIMED en la empresa GUJARAT STATE FERTILIZERS

COMPANY LIMITED la cual luego se transformó y cambió su nombre a GUJARAT

STATE FERTILIZERS & CHEMICALS Ltd.

GUJARAT STATE FERTILIZERS & CHEMICALS Ltd (GSFC) es actualmente

uno de los complejos químicos más grandes de la India ubicado en la ciudad

Fertilizernagar, distrito de Vadodara (Baroda), estado de GUJARAT. Se fundó el

15 de febrero de 1962 como una empresa de fertilizantes que encajaba en el

programa hindú de la revolución verde: el programa de desarrollo agrícola y

consumo de alimentos. En los años 1974÷1982, en la llamada Etapa III del

desarrollo de la empresa, el complejo de fertilizantes fue ampliado al segmento de

química orgánica mediante la construcción y puesta en funcionamiento de

instalaciones de caprolactama, poliamida 6, metil etil cetona oxima y melamina I.

Foto. 2. Instalación de ciclohexanona en Baroda (una parte)

En los años 19892000, durante la Etapa V de desarrollo de la empresa, se puso

en marcha la segunda instalación de caprolactama y melamina II. Actualmente,

GSFC produce: caprolactama – ca. 80 tt/año, fertilizantes (urea, NPK, sulfato de La parte polaca volvió a cooperar con la empresa CORA (que posteriormente

amonio, APS, DAP) – ca. 1,6 tm/año, melamina (el único fabricante en la India) – se transformó y opera bajo el nombre de ENCO). La producción de caprolactama

ca. 15 tt/año, fertilizantes líquidos, poliamida6 – aprox. 10 tt/año, metil etil cetona a partir de ciclohexanona se basó en la tecnología de BASF. Todo el proyecto,

oxima – ca. 3 tt/año, biofertilizantes (el primer fabricante de la India). Según los conocido en GSFC con el nombre común de Capro Expansion Project (CEP), fue

datos del Informe Anual para el período comprendido entre el 4 de 2010 y el 3 de realizado por el contratista UHDE GmbH – Dortmund y el subcontratista – ENCO.

2010, los ingresos por ventas de GSFC fueron – Rs. 4755 millones de rupias El 23 de febrero de 1988, GSFC firmó con UHDE GmbH el contrato para la

(aprox. 850 millones de dólares), EBIDTA – Rs. 1273 millones de rupias construcción y puesta en funcionamiento de una planta de producción de

(aproximadamente 230 millones de dólares), beneficio neto (PAT) – Rs. 749 caprolactama a partir de benceno.

millones de rupias (aproximadamente 130 millones de dólares). La empresa Sin embargo, POLSERVICE, en representación de las empresas de la parte

emplea a 4180 personas. El proyecto de desarrollo para los próximos años (Etapa polaca y ENCO, firmaron un contrato de cooperación que fue la base para la

VII) incluye la construcción de un complejo integrado de fertilizantes y petroquímicos concesión de la licencia para el uso del proceso CYCLOPOL y la transferencia

en la ciudad de Dahej que incluirá: la instalación de urea con una capacidad de de conocimientos . Como parte del contrato celebrado, la parte polaca también

producción de 1 tm/año, la instalación de caprolactama con la producción preparó la documentación técnica y entregó el equipamiento más importante para

capacidad de aprox. 100 tt/año y la instalación de melamina con capacidad de la instalación. Los especialistas polacos también ofrecieron todas las formas de

producción de 40 tt/año. servicio técnico previsto en el contrato.

Esta es la historia y el presente de la empresa. Sin embargo, volvamos a los Desde el momento de la firma del contrato y su entrada en vigor, comenzó

años 80. En ese momento, la Junta Directiva de GSFC decidió introducir cambios un intenso período de preparación, ajuste y aceptación de la documentación de

en su instalación (operando desde 1974 en la línea ciclohexanona – caprolactama). diseño, numerosas reuniones y discusiones con el inversor, contratista y

subcontratista. GSFC comenzó a darse cuenta

1092 • nº 10/2012 • volumen 66

Machine Translated by Google

la inversión. Durante el montaje, los grupos de especialistas polacos, La última etapa de estos trabajos consistió en implementar el proceso

diseñadores, ingenieros de procesos y especialistas de la industria visitaron seguro de oxidación del ciclohexano con el aire enriquecido con oxígeno.

repetidamente el lugar para supervisar el progreso de los trabajos y realizar los Gracias a esta solución, la capacidad de producción de la instalación en

ajustes necesarios en el lugar. funcionamiento aumentó un 25% sin realizar gastos considerables. Una vez

Los cursos de formación teóricos y prácticos se llevaron a cabo para los más, la nueva solución atrajo al socio hindú, que por tercera vez decidió

técnicos del GSFC en Tarnów, Puławy y el IChPWarszawa (el Instituto de implementar la solución de Tarnów en su instalación. Al igual que el contrato

Investigación en Química Industrial de Varsovia). anterior, el nuevo contrato se firmó el 7 de mayo de 1997 con la participación

La nueva planta de producción de ciclohexanona con una capacidad de de POLSERVICE y ENCO. Este contrato incluía la transferencia de licencia,

45,25 tt/año fue construida como la segunda desde 1984, es decir, desde la knowhow, documentación técnica y servicio de supervisión para la

puesta en marcha de la planta de producción en CHEMKO en Strážske, modernización de la instalación operativa en GSFC y para la mejora de su

Eslovaquia, que tenía una capacidad de 80 tt/año y Fue construido sobre la capacidad productiva (debottlenecking) en un 25%. Enriquecer el aire con

base de la tecnología polaca. El proceso y la instalación ofrecidos para GSFC oxígeno fue el elemento principal de este proyecto.

se modernizaron considerablemente en comparación con las instalaciones que

funcionan en Tarnów, Puławy y Strážske, particularmente en el campo de Los trabajos relacionados con la ejecución del proyecto (documentación

soluciones de ingeniería que resultaron en un menor consumo de energía, la detallada de diseño y construcción) sobre la base de la documentación

oiraw

incineración de residuos alcalinos en combinación con el reciclaje de sosa preparada por BIPROZAT Tarnów fueron realizados por GSFC.

formada para neutralizar (saponificación) los productos ácidos volátiles de la Del 10 al 27 de octubre de 1999, un equipo de ocho personas (cuatro

sróyentvºor.ia

oxidación del ciclohexano (que redujo el consumo de lejía de sosa) y en una representantes de BIPROZAT, un representante de la Planta de Nitrógeno, un

calidad mejorada de la ciclohexanona. Para ello se aprovechó la experiencia representante de IChP y dos representantes de ENCO) realizaron la puesta en

zn

5A

adquirida durante el funcionamiento de procesos mejorados continuamente en marcha tecnológica de la unidad modernizada de la instalación de oxidación de

T8

–

a

Tarnów, Puławy y Strážske. ciclohexano. Mientras trabajaba en GSFC, el equipo evaluó si la calidad de la

También se aplicó la experiencia y soluciones que se habían adoptado en instalación modernizada se ajusta a la documentación técnica y supervisó la

algunas instalaciones previamente diseñadas para clientes extranjeros (de puesta en marcha de la instalación después de la parada necesaria para la

Taiwán y Corea del Sur) como objeto del contrato y nunca realizadas por ejecución del proyecto. El 17 de octubre de 1999 se alcanzó la carga de diseño

razones ajenas al licenciante. (equilibrada) de la instalación y se inició la prueba de garantía. La prueba

Algunas de las soluciones adoptadas fueron prototipos, otras se modificaron finalizada el 22 de octubre de 1999 cumplió todas las obligaciones contractuales;

considerablemente en comparación con las instalaciones operativas. También El 25 de octubre de 1999, GSFC firmó un certificado adecuado de aceptación

se utilizaron las nuevas soluciones de ingeniería y construcción. El montaje de y recepción de la instalación modernizada para su funcionamiento.

la instalación finalizó con la denominada prepuesta en servicio supervisada por

los especialistas del licenciante; luego se procedió a la puesta en marcha de la El tercer contrato con el mismo socio, el primero en la historia de la

instalación a partir de las llamadas pruebas complejas, es decir, de la realización exportación de los logros científicos y tecnológicos de la industria química

del proceso en fluidos equivalentes (agua, nitrógeno). polaca y un caso muy raro a escala mundial, pasó a la historia y fortaleció

Después de las complejas pruebas realizadas con éxito, las unidades también la calidad de marca del proceso CYCLOPOL. la posición de sus

tecnológicas especiales de la instalación de ciclohexanona se pusieron propietarios en el mercado hindú.

en funcionamiento gradualmente utilizando los fluidos de proceso. La Como se mencionó anteriormente, en el año 2003 se implementó el

puesta en marcha estuvo a cargo de un grupo de 20 personas, entre ellos proceso modernizado llamado CYCLOPOLbis en la instalación de oxidación

cinco especialistas de Zakłady Azotowe en Tarnów, la Oficina de Diseño de ciclohexano en Azoty Tarnów. La información sobre este proceso se difundió

y ENCO, tres especialistas de IChP y dos especialistas de la planta de en la literatura profesional.

nitrógeno de Puławy. Durante la operación tecnológica se estabilizaron Además, se desarrolló el interés entre las empresas que podrían aplicar el

los parámetros del proceso y se repararon los defectos de construcción y montaje.

proceso. La empresa GSFC pronto expresó su interés.

También fue un período de entrenamiento intensivo del personal en el Al igual que en el proyecto anterior, el 20 de julio de 2009, la Planta de

manejo práctico de la instalación y de adaptación para la cooperación del Nitrógeno firmó un contrato de transferencia de la licencia a GSFC para utilizar

equipo europeo e hindú, cuyos participantes expresaron muchas veces el proceso CYCLOPOLbis en su instalación. Al mismo tiempo se firmó un

enfoques significativamente diferentes para resolver los problemas que contrato similar con la planta de nitrógeno de Puławy y el Instituto de

surgieron. Investigación de Química Industrial de Varsovia. Este fue el contrato para la

Finalmente, el 20 de agosto de 1993, se pusieron en funcionamiento todas las liberación de la tecnología modernizada para la rectificación de ciclohexanona

instalaciones que constituían la planta de producción de ciclohexanona y, tras seis días de y ciclohexanol. La modernización de la tecnología de destilación desarrollada

funcionamiento ininterrumpido y estable, cumplían las condiciones para una prueba de por estas dos partes consistió en eliminar los compuestos en ebullición

funcionamiento garantizada de 96 horas. acumulados entre la etapa de ciclohexanona y ciclohexanol en la corriente de

Durante la prueba, la instalación alcanzó una capacidad del 101,4% de la recirculación que alimentaba el proceso de deshidrogenación del ciclohexanol.

capacidad de diseño y parámetros inferiores a los garantizados en el contrato.

Al igual que en los contratos anteriores con GSFC, la parte polaca

El 6 de septiembre de 1993, GSFC firmó el Acta de Recepción por la que colaboró con ENCO en la celebración y ejecución del contrato.

se hacía cargo de la instalación para su funcionamiento al cumplir todas las Además de la licencia y transferencia de knowhow , el contrato firmado

condiciones pactadas en el contrato. Los representantes del licenciante y todas incluía la tarea de elaborar la documentación técnica y realizar el servicio de

las partes involucradas en la realización de este complejo proyecto lograron el modernización de la Instalación de Ciclohexanona en la Planta de Producción

éxito. Otro proyecto que marcó un hito en el camino de desarrollo y expansión CAPRO2. Al mismo tiempo, BIPROZAT celebró un contrato separado para el

de la tecnología polaca para la obtención de ciclohexanona a partir del benceno. suministro de equipos importantes y clave de propiedad del licenciante, es

decir, los interiores de los reactores utilizados para la oxidación del ciclohexano

En aquel momento, la instalación de Tarnów fue objeto de investigaciones y la descomposición del hidroperóxido. El equipo diseñado por BIPROZAT fue

para mejorar el proceso CYCLOPOL. En la segunda mitad de los años 1990, la fabricado por la empresa de construcción de equipos químicos (ZBACH

investigación tuvo como objetivo mejorar la capacidad de producción de las Zakład Budowy Aparatury Chemicznej). Ya ha sido enviado a GSFC.

instalaciones de ciclohexanona, lo que fue necesario por el aumento de la

capacidad de producción de la instalación de caprolactama.

nº 10/2012 • volumen 66 • 1093

Machine Translated by Google

Se completa la etapa de elaboración de la documentación. La

documentación detallada del diseño ha sido preparada por GSFC y verificada

por el licenciante. De acuerdo con las disposiciones del contrato, GSFC Simposio Internacional

actualmente está llevando a cabo los trabajos para completar el equipo, así

como la construcción y montaje de la instalación modernizada. sobre Preparativos e Industriales

La instalación modernizada de ciclohexanona y ciclohexanol ya ha sido

modernizada. La modernización realizada se basó en la licencia y el know Cromatografía y técnicas afines

how transferidos al partido hindú por la planta de nitrógeno de Puławy y por

IChP. (SPICA '2012)

En otoño de este año está previsto realizar las pruebas de arranque y

garantía.

30 de septiembre – 3 de octubre de 2012

La Planta continúa sus investigaciones y trabaja en el proceso

Bruselas, Bélgica, Europa

CYCLOPOLbis en el campo de la tecnología y las soluciones de ingeniería.

Esta modernización de la instalación en Tarnów no debe ser la definitiva. Se

puede predecir la probabilidad de la quinta transferencia de tecnología a

oiraw

GSFC. Una muy buena opinión de GSFC y la confianza construida durante

una cooperación productiva a largo plazo pueden resultar en su continuación

Desde hace 26 años, este Simposio es el evento para

sróyentvºor.ia

no sólo en el campo de la ciclohexanona, sino también, por ejemplo, en el

asistir para seguir el estado del arte en el campo

campo de la caprolactama. CYCLOPOLbis se utilizará en otras instalaciones

zn

5A

que actualmente funcionan con la tecnología CYCLOPOL.

T8

–

a

de Cromatografía Preparativa e Industrial.

Esta cooperación a largo plazo brevemente descrita entre Azoty Tarnów

y la empresa hindú GSFC muestra que la divulgación de las tecnologías de Se propondrán talleres en la inauguración.

la empresa (transferencia de licencias y venta de knowhow ) no tiene por

qué influir negativamente en la competitividad de la empresa, siempre que el

día, domingo 30 de septiembre donde en todo el mundo

licenciante esté activo en el sector. de investigación, desarrollo y

modernización de procesos. Esta cooperación, a su vez, aporta ventajas

expertos compartirán su experiencia para presentar

mensurables. Es un incentivo para el desarrollo de los ingenieros y establece

la reputación de la Planta. El licenciante adquiere nuevas áreas para la

potencial expansión de su negocio.

y describir los principales campos de la Preparativa

Teniendo en cuenta a los especialistas, la participación en el desarrollo

de la tecnología, en la implementación de nuevas soluciones y en las Cromatografía. Durante el simposio, el

acciones relacionadas con la transferencia de licencias y la cooperación con

los socios extranjeros es una experiencia de ingeniería notable y el Sesiones de 3 días presentarán las últimas innovaciones.

cumplimiento de sus actividades profesionales. Es una gran satisfacción

participar en un proyecto creativo realizado en colaboración con un gran equipo interdisciplinar.

así como las tendencias industriales en desarrollo y

escalas de producción. Los temas cubiertos variarán

Mateusz GRUSZKA se graduó en el año 2000 en la Facultad de Química de

la Universidad Tecnológica de Cracovia. Especialización: tecnología para

desde el desarrollo de procesos hasta las aplicaciones industriales

petróleo crudo y gas. Actualmente ocupa el cargo de Director del Departamento

de Oxidación del Centro de Plásticos en Azoty Tarnów. Es cocreador de las

soluciones implementadas en el proceso de oxidación del ciclohexano. de las técnicas de purificación. Los últimos avances

en modelado de procesos y procesos innovadores

Tomasz MALINOWSKI se graduó en 2003 en la Facultad de Energía y

Combustibles de la Universidad de Ciencia y Tecnología AGH de Cracovia.

(es decir, tecnologías multicolumna) se destacarán,

Especialización – tecnología química. Actualmente trabaja como ingeniero de

procesos en el Departamento de Oxidación del Centro de Plásticos en Azoty

Tarnów. Es cocreador de las soluciones implementadas en el proceso de mantener los estándares regulatorios, ambientales y económicos

oxidación del ciclohexano.

aspectos en consideración. La evolución de la

Stanisław RYGIEL se graduó en 1970 en la Facultad de Química de la

Las fases estacionarias también formarán parte del programa.

Universidad Tecnológica de Silesia. Especialización: tecnología de plásticos. Es

director de la planta de catalizadores en Azoty Tarnów. Es cocreador de las

soluciones implementadas en los procesos de producción de ciclohexanona, así como las últimas tendencias en membrana, extracción

caprolactama y sulfato de amonio.

y otras tecnologías de purificación.

Jan WAIS se graduó en la Facultad de Química de la Universidad Tecnológica

de Cracovia en 1971. Especialización: ingeniería química. Actualmente ocupa el

puesto de director de producción en el Centro de Plásticos de Azoty Tarnów. Es

cocreador de muchas soluciones aplicadas en Polonia y en las plantas de

Sitio web: http://www.icsc2011.fr/

producción de exportación de ciclohexanona y caprolactama.

1094 • nº 10/2012 • volumen 66

También podría gustarte

- Nylon 66 y Acetato de CelulosaDocumento7 páginasNylon 66 y Acetato de CelulosaomarAún no hay calificaciones

- Produccion de Ciclohexano A Partir de La Hidrogenacion Del BencenoDocumento35 páginasProduccion de Ciclohexano A Partir de La Hidrogenacion Del Bencenohugo100% (1)

- Introduccion y Descripción Del Proceso de CiclohexanonaDocumento3 páginasIntroduccion y Descripción Del Proceso de CiclohexanonaYiris V. Gómez Bastidas0% (1)

- CICLOHEXANODocumento9 páginasCICLOHEXANOpachaniAún no hay calificaciones

- Procedimiento de Preparación de Ciclohexanona PDFDocumento8 páginasProcedimiento de Preparación de Ciclohexanona PDFMelissa Andrea Villalobos VásquezAún no hay calificaciones

- Hidrogenación Del BencenoDocumento42 páginasHidrogenación Del BencenoJonatan MarkaAún no hay calificaciones

- Planta Piloto Didáctica para Producción de Ácido PolilácticoDocumento3 páginasPlanta Piloto Didáctica para Producción de Ácido PolilácticoFabio Diaz CastroAún no hay calificaciones

- Ciclohexano A Partir de BencenoDocumento6 páginasCiclohexano A Partir de BencenoEveliin Cruz Torres0% (1)

- TRABAJO PRACTICO Nº2ac AdipicoDocumento1 páginaTRABAJO PRACTICO Nº2ac AdipicoCarina FruteroAún no hay calificaciones

- Problemas Balance de MateriaDocumento3 páginasProblemas Balance de MateriaBenjamin RondonAún no hay calificaciones

- Accidente de FlixboroughDocumento20 páginasAccidente de FlixboroughGabriel GuacanemeAún no hay calificaciones

- Practica 3 OrganicaDocumento13 páginasPractica 3 OrganicaCarlos OrtizAún no hay calificaciones

- ProcesamientoDocumento10 páginasProcesamientoRafael MaitaAún no hay calificaciones

- InformeDocumento14 páginasInformeAlejandra MenecesAún no hay calificaciones

- Cáceres - Hilario - P-Xileno y Ac. TereftálicoDocumento47 páginasCáceres - Hilario - P-Xileno y Ac. TereftálicoLOLA PATRICIA MORALES DE LA CUBAAún no hay calificaciones

- Acido AdipicoDocumento9 páginasAcido AdipicoChucho GonzálezAún no hay calificaciones

- HASPEN Planta PDFDocumento80 páginasHASPEN Planta PDFCamila Sánchez VeraAún no hay calificaciones

- Diseño de La Planta de Producción de Ciclohexanona Avance 3 Cinética Y Diseño Del ReactorDocumento9 páginasDiseño de La Planta de Producción de Ciclohexanona Avance 3 Cinética Y Diseño Del ReactorYesidCaballeroAún no hay calificaciones

- DISEÑO DE UN REACTOR PARA LA PRODUCCIÓN DE O-MetilbenzoicoDocumento52 páginasDISEÑO DE UN REACTOR PARA LA PRODUCCIÓN DE O-Metilbenzoicohector1qAún no hay calificaciones

- Proceso de Produccion de Ciclohexanona A Partir de La Oxidacion Catalitica de CiclohexanoDocumento12 páginasProceso de Produccion de Ciclohexanona A Partir de La Oxidacion Catalitica de CiclohexanoOscar Gilberto ParraAún no hay calificaciones

- CINETICADocumento12 páginasCINETICAchristian sanchezAún no hay calificaciones

- Produccion Clorobenceno (Grupo 6)Documento33 páginasProduccion Clorobenceno (Grupo 6)Scarlay ImperiansAún no hay calificaciones

- Reactores MultiplesDocumento9 páginasReactores MultiplesAquiles Andred GarcesAún no hay calificaciones

- Proyecto de PlantasDocumento49 páginasProyecto de PlantasCecySoriaAún no hay calificaciones

- Escalamiento En La Síntesis Del Catalizador V-Nimo/Γ-Al 2 O 3Documento9 páginasEscalamiento En La Síntesis Del Catalizador V-Nimo/Γ-Al 2 O 3ELVISAún no hay calificaciones

- Ruta QuimicaDocumento10 páginasRuta QuimicaValeria AlarcónAún no hay calificaciones

- Pples Racciones de Transformacion de Le Industria PetroquimicaDocumento17 páginasPples Racciones de Transformacion de Le Industria PetroquimicaStevenPerez100% (1)

- Dokumen - Tips - Anhidrido Ftalico Primera EntregaDocumento14 páginasDokumen - Tips - Anhidrido Ftalico Primera EntregaStephany Zúñiga VeraAún no hay calificaciones

- Reaccione Seguendo LaboratorioDocumento18 páginasReaccione Seguendo LaboratorioAnonymous EzFnUb4Q6UAún no hay calificaciones

- Sintesis de Cloruro de TerbutiloDocumento11 páginasSintesis de Cloruro de TerbutiloERIKAún no hay calificaciones

- Trabajo de CiclohexanonaDocumento25 páginasTrabajo de Ciclohexanonarenata guerreiroAún no hay calificaciones

- Universidad Mayor Real Y Pontificia de San Francisco Xavier de ChuquisacaDocumento12 páginasUniversidad Mayor Real Y Pontificia de San Francisco Xavier de Chuquisacacanva cuentaAún no hay calificaciones

- Práctica 8 Obtención de CiclohexenoDocumento7 páginasPráctica 8 Obtención de CiclohexenoRicardo Martínez CondeAún no hay calificaciones

- Preparación de Ciclohexeno A Partir de Ciclohexanol y de Ácido Adípico A Partir de Ciclohexeno Mediante Una Técnica de Química VerdeDocumento24 páginasPreparación de Ciclohexeno A Partir de Ciclohexanol y de Ácido Adípico A Partir de Ciclohexeno Mediante Una Técnica de Química VerdePeter McMuffinAún no hay calificaciones

- Anhidrido Ftalico - Primera EntregaDocumento16 páginasAnhidrido Ftalico - Primera EntregaFabian Sambrano AguilarAún no hay calificaciones

- CICLOPROPANONADocumento14 páginasCICLOPROPANONACALDERON CALVA ARELY INGENIERIA QUIMICAAún no hay calificaciones

- Transcripcion de USOS Y APLICACIONES DEDocumento11 páginasTranscripcion de USOS Y APLICACIONES DEJhoan MillerAún no hay calificaciones

- Diseño de Una Planta CiclohexanoDocumento94 páginasDiseño de Una Planta CiclohexanoCristhian Villazon VidalAún no hay calificaciones

- UntitledDocumento25 páginasUntitledGIANELLA ALESSANDRA RONCAL MAROCHOAún no hay calificaciones

- ALQUILACIONDocumento13 páginasALQUILACIONlianAún no hay calificaciones

- CicloalcanosDocumento23 páginasCicloalcanosLaura CruzAún no hay calificaciones

- Quimica OrganicaDocumento6 páginasQuimica Organicamendoza_95Aún no hay calificaciones

- Ejemplo Indice DowDocumento27 páginasEjemplo Indice DowJose Maria Romero Azuaga100% (2)

- TareaDocumento18 páginasTareaGIANELLA ALESSANDRA RONCAL MAROCHOAún no hay calificaciones

- 10.1 Quimica Del ButanoDocumento34 páginas10.1 Quimica Del ButanoAlejandro NavarraAún no hay calificaciones

- Produccion de Acido Acrilico A Partir de Propileno - Grupo 9Documento22 páginasProduccion de Acido Acrilico A Partir de Propileno - Grupo 9CarlosAún no hay calificaciones

- Capitulo IDocumento4 páginasCapitulo Ilorena sedeno mezaAún no hay calificaciones

- Trabajo de Craqueo CatalíticoDocumento10 páginasTrabajo de Craqueo CatalíticoDavid Briceño100% (1)

- El Policloruro de Vinilo o PVCDocumento16 páginasEl Policloruro de Vinilo o PVCrocio_2077_52Aún no hay calificaciones

- PropilenglicolDocumento7 páginasPropilenglicolIgor Vela MarcaAún no hay calificaciones

- CICLOHEXANODocumento2 páginasCICLOHEXANOMaría Monserrat Martínez Del ÁngelAún no hay calificaciones

- Produccion DE CICLOHEXANODocumento44 páginasProduccion DE CICLOHEXANOBryan Roncal LlajarunaAún no hay calificaciones

- Ractores 2Documento5 páginasRactores 2bryan navarreteAún no hay calificaciones

- ACetonaDocumento19 páginasACetonaSalome ValeriaAún no hay calificaciones

- Cracking-Catalitico FinalDocumento22 páginasCracking-Catalitico FinalAnderson Jimenez100% (1)

- Procesos de Fabricación de PolipropilenoDocumento11 páginasProcesos de Fabricación de PolipropilenoOmar Alfonzo Amarista0% (1)

- Introducción HidrocraqueoDocumento3 páginasIntroducción HidrocraqueoMiguel Octavio Morales Centeno100% (2)

- Flujo de fluidos e intercambio de calorDe EverandFlujo de fluidos e intercambio de calorCalificación: 1 de 5 estrellas1/5 (1)

- Traducción de Patente Europea T3Documento70 páginasTraducción de Patente Europea T3VERÓNICA SERNA JIMÉNEZAún no hay calificaciones

- ES2379062T3Documento6 páginasES2379062T3VERÓNICA SERNA JIMÉNEZAún no hay calificaciones

- Circular Cursos Intensivos 20221 Fac IngenieríaDocumento3 páginasCircular Cursos Intensivos 20221 Fac IngenieríaVERÓNICA SERNA JIMÉNEZAún no hay calificaciones

- Taller 4 C Lculo VectorialDocumento12 páginasTaller 4 C Lculo VectorialVERÓNICA SERNA JIMÉNEZAún no hay calificaciones

- CONDUCCIÓNDocumento7 páginasCONDUCCIÓNVERÓNICA SERNA JIMÉNEZAún no hay calificaciones

- Mapa Conceptual CompletoDocumento2 páginasMapa Conceptual CompletoVERÓNICA SERNA JIMÉNEZAún no hay calificaciones

- Termofijos PolimerosDocumento7 páginasTermofijos PolimerosIrving Contreras EspinozaAún no hay calificaciones

- Entregado Sena Ciclos Biogeoquimicos 1005Documento9 páginasEntregado Sena Ciclos Biogeoquimicos 1005laura danielaAún no hay calificaciones

- SEALER GP ZyvaxDocumento3 páginasSEALER GP Zyvaxjzmxg0Aún no hay calificaciones

- Clasificación de Los LipidosDocumento7 páginasClasificación de Los LipidosOscarAún no hay calificaciones

- Tema 7 - Transcripción y Traducción Del DNADocumento6 páginasTema 7 - Transcripción y Traducción Del DNABn TRAún no hay calificaciones

- Azúcar InvertidoDocumento31 páginasAzúcar Invertidoglendyta100% (1)

- Informe LipidosDocumento10 páginasInforme LipidosTg WipeAún no hay calificaciones

- Problemas Diagr. de FlujoDocumento8 páginasProblemas Diagr. de FlujoZorg0% (1)

- Manual de Nomenclatura OrgánicaDocumento513 páginasManual de Nomenclatura OrgánicaPineda Perea DiegoAún no hay calificaciones

- Balance Macroscópico de Materia Con Reacción QuímicaDocumento1 páginaBalance Macroscópico de Materia Con Reacción QuímicaGloria Martinez LopezAún no hay calificaciones

- Unidad 2 Analisis Retrosintetico SO PDFDocumento59 páginasUnidad 2 Analisis Retrosintetico SO PDFFausto PachecoAún no hay calificaciones

- Sistema de Revestimiento Conductivos o Disipadores Electrostaticos Eco - Sds Uretano Disipador Estatico en MonterreyDocumento2 páginasSistema de Revestimiento Conductivos o Disipadores Electrostaticos Eco - Sds Uretano Disipador Estatico en MonterreyBonnie BommAún no hay calificaciones

- El Calcio y El Magnesio Solución Indicador FDSDocumento12 páginasEl Calcio y El Magnesio Solución Indicador FDSYANCY PAOLA PEREZ MENDIVELSOAún no hay calificaciones

- Cereales y Legumbres-Grazziani RenteríaDocumento19 páginasCereales y Legumbres-Grazziani Renteríakoraima CórdovaAún no hay calificaciones

- Cuestionario de QuímicaDocumento2 páginasCuestionario de QuímicaJohanna Castañeda100% (1)

- Bioquímica de Los Ácidos GrasosDocumento8 páginasBioquímica de Los Ácidos GrasosEYMMI CELESTE MACHACA COAQUIRA100% (1)

- Toxico 7 - 10Documento22 páginasToxico 7 - 10Bill MéridaAún no hay calificaciones

- Spanish Moa Structure Poster Ed-7 4 18aug19Documento1 páginaSpanish Moa Structure Poster Ed-7 4 18aug19Eliott Eliott Louis100% (1)

- DILUBE - Special Lubricants For The Food Industry - NSF H1Documento12 páginasDILUBE - Special Lubricants For The Food Industry - NSF H1Massimiliano VolaAún no hay calificaciones

- QuimicaDocumento6 páginasQuimicaJulián Poma AltamiranoAún no hay calificaciones

- Catalogo Retin PDFDocumento4 páginasCatalogo Retin PDFAlexis Heredia MoralesAún no hay calificaciones

- Teoria 10% 1er Corte.Documento11 páginasTeoria 10% 1er Corte.Pedro MoranAún no hay calificaciones

- Taller N°2 BioquimicaDocumento4 páginasTaller N°2 BioquimicaWilmary MartínezAún no hay calificaciones

- Guia 35 - BiomoleculasDocumento11 páginasGuia 35 - BiomoleculasRichard PalaciosAún no hay calificaciones

- Practica 9 Sintesis de Salicilato de MetiloDocumento4 páginasPractica 9 Sintesis de Salicilato de MetiloRandy ChanatasiAún no hay calificaciones

- Lectura #03Documento4 páginasLectura #03Luisito Florian CercadoAún no hay calificaciones

- Trabajo Final de Bioquimica PDFDocumento12 páginasTrabajo Final de Bioquimica PDFYoshue Yory Merlin100% (1)

- Los Alquenos EnsayoDocumento4 páginasLos Alquenos EnsayoSofiaAún no hay calificaciones

- Determinación Del Contenido de Azúcares ReductoresalumnosDocumento5 páginasDeterminación Del Contenido de Azúcares ReductoresalumnosDiana RubiAún no hay calificaciones

- 3ro Bgu Texto Quimica Unidad 6Documento12 páginas3ro Bgu Texto Quimica Unidad 6jedaymc27Aún no hay calificaciones