Documentos de Académico

Documentos de Profesional

Documentos de Cultura

MANUAL COMPRESORA DE HIDROGENA 1 Rev

Cargado por

Manuel AlvaradoDescripción original:

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

MANUAL COMPRESORA DE HIDROGENA 1 Rev

Cargado por

Manuel AlvaradoCopyright:

Formatos disponibles

Página 1 de 38

Elaborado por:.Luis R, Cedeño C FEBRERO - Marzo/2018 Página 1 de

38

INDICE

Capítulo I principios básico producción de hidrogeno con hidróxido de potasio--------- 4

Principio aplicado al proceso de producción de hidrogeno con hidróxido de potasio (koh).------ 4

Características electroquímicas de la producción de hidrógeno por electrolisis--------------------- 5

Electrodos----------------------------------------------------------------------------------------------------------- 5

Precauciones de seguridad ------------------------------------------------------------------------------------- 5

Advertencias y precauciones ----------------------------------------------------------------------------------- 5

Notas importantes de seguridad ------------------------------------------------------------------------------- 6

El gas hidrógeno es más liviano que el aire. --------------------------------------------------------------- 6

Capítulo II proceso de funcionamiento sistema producción de hidrogeno ----------------- 6

Tecnología de funcionamiento del sistema de producción de hidrogeno --------------------------- 6

Descripción del sistema ---------------------------------------------------------------------------------------- 6

Sistema de oxígeno y hidrógeno ----------------------------------------------------------------------------- 7

Sistema de circulación de electrolito ------------------------------------------------------------------------ 7

Sistema de reposición de agua ------------------------------------------------------------------------------ 7

Sistema de agua de refrigeración ---------------------------------------------------------------------------- 7

Red de alcantarillado ------------------------------------------------------------------------------------------ 8

Sistema de purga de nitrógeno ------------------------------------------------------------------------------ 8

Especificaciones técnicas de los equipos ----------------------------------------------------------------- 8

Especificación técnica del dispositivo de purificación de hidrógeno -------------------------------- 9

Descripción del sistema de operación y control --------------------------------------------------------- 9

Parámetros de control operativo, alcance y periodo --------------------------------------------------- 9

Limpieza de la máquina de hidrógeno -------------------------------------------------------------------- 9

Prueba de estanqueidad del sistema de producción de hidrógeno ------------------------------- 10

Preparación de electrolito ----------------------------------------------------------------------------------- 11

Purga de nitrógeno ------------------------------------------------------------------------------------------- 11

Inicio de equipos de producción de hidrogeno --------------------------------------------------------- 12

Preparación de inicio del equipo -------------------------------------------------------------------------- 12

Operación de inicio ------------------------------------------------------------------------------------------- 12

Operación de parada ---------------------------------------------------------------------------------------- 14

Mantenimiento y soluciones de problemas frecuentes ---------------------------------------------- 14

Elaborado por:.Luis R, Cedeño C FEBRERO/2018 Página 2 de 38

Precauciones de operación y mantenimiento de los dispositivos --------------------------------- 14

Precauciones de manipulación de suministro de hidrógeno --------------------------------------- 15

Trabajos rutinarios regulares ------------------------------------------------------------------------------ 16

Soluciones de problemas frecuentes -------------------------------------------------------------------- 16

Capítulo III funcionamiento sistema compresor de hidrogeno ----------------------------- 21

Compresor de diafragma metálico marca PDC machines ---------------------------------------- 21

La secuencia de operación del compresor es la siguiente ----------------------------------------- 22

Puesta en marcha y acondicionamiento inicial. ------------------------------------------------------ 22

Requisitos de cebado del compresor -------------------------------------------------------------------- 29

Re-arrancar el compresor ---------------------------------------------------------------------------------- 29

Operación normal del compresor. ----------------------------------------------------------------------- 30

Listado de aceite usados en el compresor. ------------------------------------------------------------ 31

Listado para la localización y resolución de problemas. -------------------------------------------- 34

Esquema del compresor ------------------------------------------------------------------------------------ 35

Componentes básicos del compresor ------------------------------------------------------------------- 36

Sistema de conexión generadora - compresora - rack de llenado ------------------------------ 37

Diagrama del proceso de Generación de Hidrogeno ----------------------------------------------- 38

Elaborado por:.Luis R, Cedeño C FEBRERO/2018 Página 3 de 38

CAPÍTULO I PRINCIPIOS BÁSICO PRODUCCIÓN DE HIDROGENO

PRINCIPIO APLICADO AL PROCESO DE PRODUCCION DE HIDROGENO CON HIDROXIDO

DE POTASIO (KOH).

En general en estos sistemas se usa como electrolito alcalino una disolución de KOH cuya

concentración puede variar entre un 25 y un 30 % en peso. La temperatura de operación debe ser

siempre menor a 100 ºC y usualmente ronda los 80 ºC y su presión de trabajo es de 1-30 bar,

respectivamente.

Físicamente un electrolizador consiste en varias celdas acopladas en serie. Existen dos tipos de

diseño de celda monopolar y bipolar (ver figura 1).

Figura 1. Principio de un diseño de electrolizador monopolar (izq) y bipolar ( dra).

Los monopolares consisten en ánodos y cátodos aislados unos de otros por separadores,

usualmente de asbesto, introducidos en KOH al 28% a 60-80º C, por donde se pasa una corriente

de 135 mA/cm2. En esta celda, cada electrodo tiene la misma polaridad en ambas superficies y

ocurre un solo proceso, esto es, el desprendimiento de H2 ó O2. Una misma celda contiene varios

electrodos, conectándose los cátodos y los ánodos en paralelo. Así, el voltaje total será el del par

ánodo/cátodo siendo esencialmente del orden de 1,7-2,0 V. A bajos voltajes, el aislamiento interno

de los electrodos es relativamente simple, lo que permite obtener altas corrientes por celda

unitaria, aumentándose el número de electrodos en la celda-tanque.

Los electrizadores bipolares consisten en un único modulo con un gran número de electrodos,

donde cada uno funciona como cátodo por una cara y como ánodo por la otra. El conjunto se

monta de forma que se obtiene una configuración de celta tipo filtro-prensa donde cada electrodo

es aislado y cada par de electrodos se separa por un diafragma, formando una celda individual. De

esta forma un electrolizador bipolar puede contener de varias decenas a cientos de celdas

individuales en serie.

Elaborado por:.Luis R, Cedeño C FEBRERO/2018 Página 4 de 38

CARACTERÍSTICAS ELECTROQUÍMICAS DE LA PRODUCCIÓN DE HIDRÓGENO POR

ELECTROLISIS

El proceso electrolítico puede conseguirse de 2 maneras: reduciendo lo más posible el voltaje total

de la celda para minimizar el consumo de energía eléctrica, o aumentando la densidad de corriente

por encima de los valores normales utilizados en los electrolizadores convencionales, que es

aproximadamente proporcional al área de los electrodos. Estos 2 objetivos se contraponen, por lo

que se requiere de una optimización para adecuar el sistema a las condiciones operacionales. De

hecho, un aumento de la densidad de corriente, inevitablemente conlleva a un aumento del voltaje

total de la celda. Estos requisitos contradictorios pueden ser cumplimentados simultáneamente con

el desarrollo de un diseño óptimo de la celda, que permita una resistencia interna menor y el

desarrollo de electrodos con elevada actividad catalítica, que presenten menores sobre potenciales

a las reacciones de desprendimiento de H2 y O2.

En la electrolisis, el potencial aplicado da la medida de la energía eléctrica suministrada al

proceso, que se manifiesta en la resistencia que ofrece el sistema al paso de la corriente eléctrica.

Así los electrodos, la solución y el separador contribuirán con su resistencia al proceso, a que

aumente el valor del potencial aplicado.

ELECTRODOS

Cuando se seleccionan materiales que sean activos catalíticamente para la reacción de

desprendimiento del hidrógeno (RDH) las propiedades que juegan un papel más importante son: el

efecto electrocatalítico del material, que depende directamente del voltaje utilizado para operar el

catalizador a distintas densidades de corriente y segundo su estabilidad a largo plazo. Desde un

punto de vista electroquímico. Para conseguir esta reducción en el sobre potencial se puede

conseguir o eligiendo un material para el electrodo altamente catalítico y/o incrementando de la

superficie activa del electrodo.

Además en la selección de los materiales para los electrodos es muy importante tener en cuenta

su estabilidad y resistencia a la corrosión en el medio que trabaja el electrolizador (medio alcalino,

KOH al 20 - 30 %).

La generadoras de hidrogeno instaladas en Planta Centro están diseñadas para producir hasta

una capacidad de 5 Nm3/h cada una, de hidrogeno puro a un 99,9995 % de pureza a una presión

máxima de 3.2 Mpa ≈ 464 Psi

PRECAUCIONES DE SEGURIDAD

La seguridad es una preocupación de todos y se basa en el uso práctico del sentido común y el

cumplimiento y aplicación de los códigos y normas de seguridad.

ADVERTENCIAS Y PRECAUCIONES

Advertencias:

El incumplimiento de las diversas advertencias de seguridad puede resultar en lesiones, o la

muerte del personal.

Elaborado por:.Luis R, Cedeño C FEBRERO/2018 Página 5 de 38

Precauciones:

No opere la unidad de generación sin leer y comprender el manual de instrucciones de

Instalación/Operación y Mantenimiento.

Una descarga eléctrica puede ser mortal.

El sistema y subsistemas de control eléctrico de las generadoras deben ser instalados de

acuerdo con las normas y códigos internacionales, nacionales y o locales apropiados y

estar dentro de la clasificación eléctrica y medioambiental.

Apague apropiadamente la generadora antes de realizar reparaciones o ajustes

No exceda las condiciones de funcionamiento máximas indicadas en las hojas de las

especificaciones.

Las pruebas de presión de todas las líneas de proceso se harán con gas inerte como es el

N2 antes de introducir el gas de proceso en el compresor.

No se operará la generadora sin un adecuado flujo de agua de refrigeración en el sistema

asociado.

Nunca se operara la generadora, o cualquier otro equipo, sin que estén instalados y

funcionando correctamente los adecuados sistemas de seguridades y los dispositivos de

protección y de fallo de seguridad. Los sistemas de seguridad y de fallo deberán ser

inspeccionados para una apropiada operación de mantenimiento general y un

funcionamiento normal. Nunca evite la seguridad y los dispositivos ante fallo de seguridad.

NOTAS IMPORTANTES DE SEGURIDAD

El hidrógeno es inodoro, insípido, incoloro y altamente inflamable. Es altamente combustible en

presencia de oxígeno y se quema con una llama incolora.

Si usted no se encuentra en peligro, detenga la corriente de gas y utilice agua para enfriar el área.

El límite inflamable inferior del hidrógeno es del 4% en aire, en volumen. Si se produce un

incendio, no intente extinguir las llamas, deje que el fuego se consuma.

EL GAS HIDRÓGENO ES MÁS LIVIANO QUE EL AIRE.

Evite toda sobreexposición al hidrógeno. El hidrógeno no es tóxico pero puede actuar como un

asfixiante simple al desplazar el oxígeno del aire. Entre los efectos de la insuficiencia de oxígeno

causados por los asfixiantes simples se cuentan: respiración agitada, disminución de la lucidez

mental, coordinación muscular debilitada, pérdida del juicio, sensación general de depresión,

inestabilidad emocional y fatiga. A medida que la asfixia avanza, pueden aparecer náuseas,

vómitos, postración y pérdida de conciencia.

CAPÍTULO II PROCESO DE FUNCIONAMIENTO SISTEMA PRODUCCIÓN DE HIDROGENO

TECNOLOGÍA DE FUNCIONAMIENTO DEL SISTEMA DE PRODUCCIÓN DE HIDROGENO

DESCRIPCIÓN DEL SISTEMA

El agua desmineralizada se inyecta desde el tanque de agua hasta el procesador de gas-líquido a

través de la bomba de agua, este se descompone mediante la corriente continua de la celda

electrolítica, donde se precipitan el hidrógeno y oxígeno en la superficie del electrodo, que se

separa y enfría por el procesador de gas-líquido, después de ser secado, entran en el tanque

Elaborado por:.Luis R, Cedeño C FEBRERO/2018 Página 6 de 38

respectivo. Después de que el electrolito pasa por el filtro, este es bombeado regresando al

electrolizador por la bomba de circulación.

SISTEMA DE OXÍGENO Y HIDRÓGENO

El hidrógeno de la cámara de electrólisis del electrolizador, junto con la mezcla de álcali, fluyen a

través de la tubería de hidrógeno por un orificio de ventilación en el lado del cátodo de la placa,

luego, salen de la placa extrema y entran en el separador de hidrógeno, realizando la separación

de líquido-gas por gravedad, el hidrógeno separado entra en el enfriador para el lavado y

enfriamiento, luego, se elimina las gotitas por el secador en la parte superior del lavador, entran el

dispositivo de purificación a través de la válvula de regulación de hidrógeno. El proceso de

tratamiento del oxígeno es básicamente igual al del hidrógeno.

SISTEMA DE CIRCULACIÓN DE ELECTROLITO

El propósito de la circulación de electrolito es suplementar el agua desmineralizada consumida por

electrólisis en el área del electrodo, llevando el hidrógeno, el oxígeno y el calor producido durante

la electrólisis, para que el electrolizador funcione en condiciones estables, aumenten la agitación

del electrolito en el área del electrodo, reduzcan la tensión de polarización de concentración,

reduzcan el contenido de gas en la álcali, la tensión de la cámara de electrólisis y el consumo de

energía, etc.

La mezcla de oxígeno y hidrógeno salida del electrolizador, se separa respectivamente en el

separador de hidrógeno-oxígeno por gravedad, el electrolito separada, junto con el del separador,

se colectan en la tubería de conexión de la parte inferior del separador, después de que eliminan

las impurezas mecánicas por el filtro de álcali, se bombean en el electrolizador por la bomba de

circulación, formando el sistema de circulación de electrolito (ciclo interno).

SISTEMA DE REPOSICIÓN DE AGUA

Durante el proceso de electrólisis, con el fin de garantizar un funcionamiento continuo de

electrólisis de agua, deben agregar el agua desmineralizada que cumple con los requisitos en el

electrolizador. El agua en el tanque de reposición de agua, se inyecta en el lavador de separación

de hidrógeno por la bomba de suministro de agua, para entrar en el sistema circulatorio de álcali.

Bajo circunstancias normales, se realiza la reposición de agua de forma automática, en caso

especial, puede ser operada manualmente. A fin de garantizar que el gas y álcali no refluyen

durante la parada de la bomba de agua, se equipa con una válvula de retención en la tubería de

agua.

SISTEMA DE AGUA DE REFRIGERACIÓN

La primera tubería de agua de refrigeración entra en la parte inferior del separador de hidrógeno-

oxígeno a través de la válvula de regulación de diafragma neumática para enfriar el álcali en el

separador. El sistema controla la apertura de la válvula de regulación para ajustar la temperatura

de álcali que circula, y cambia el volumen del agua de refrigeración, a fin de lograr el propósito de

controlar la temperatura del electrolizador.

La segunda tubería de agua de refrigeración entra en la parte superior del separador de hidrógeno-

oxígeno para enfriar el hidrógeno y oxígeno recién producido, asegurando de que la temperatura

de gas que ha entrado en el sistema de purificación no es superior a 40 grados, y enfría el vapor

Elaborado por:.Luis R, Cedeño C FEBRERO/2018 Página 7 de 38

de álcali producido en la producción de hidrógeno, dejando que el mismo se refluya, para asegurar

de que el gas que ha entrado en el sistema de purificación no lleve grandes cantidades de vapor

de agua de álcali.

La tercera tubería de agua de refrigeración entra en el refrigerador del sistema de purificación,

para enfriar el gas, asegurando que la temperatura del gas de salida no es superior a 40 ℃, y el

agua de refrigeración es constante.

La cuarta tubería de agua de refrigeración entra en el gabinete del rectificador, asegurando la

radiación de los elementos de control de silicio , y de que los mismos no tengan altas temperatura,

controlando que la presión de entrada de agua es de 0,1 MPa ~ 0,2 MPa

RED DE ALCANTARILLADO

La placa terminal del electrolizador en la primera tubería tiene una válvula de drenaje, que sirve

para eliminar la álcali del tanque acumulada antes de la reparación y la acumulada de limpieza del

tanque, en la condición con presión de nitrógeno, pueden ser drenado directamente a la

alcantarilla por la válvula de drenaje del filtro, también pueden realizar el drenaje después de que

se presiona volviendo al tanque de álcali. El puerto de drenaje de agua del separador de

hidrógeno-gas y el drenaje de agua del enfriador, sirven para descargar el líquido utilizado para

enfriar el hidrógeno. La tercera tubería y la cuarta son para el puerto de drenaje del tanque de

álcali y el de agua cruda, sirven para descargar su suciedad.

SISTEMA DE PURGA DE NITRÓGENO

El dispositivo está provisto de salida de nitrógeno, que sirve para la prueba de estanqueidad del

dispositivo y la purga antes de inicio y después de la parada, para efectuar la purga de hidrógeno

se realiza este barrido con el nitrógeno, primero se detiene la bomba de álcali, se abre la válvula

para la purga de nitrógeno en la pantalla de operación, para la parte de purificación adoptan la

válvula manual, una vez abierta, puede realizar la purga de nitrógeno. Cuando se utiliza el grupo

de cilindros de nitrógeno, primero se establece que la presión de salida de la válvula de reducción

de presión de la botella de nitrógeno es de aproximadamente 1 MPa.

ESPECIFICACIONES TÉCNICAS DE LOS EQUIPOS

No. Ítem Especificación Técnica

1 Cantidad 2

2 Consumo DC ≤4.8 KWh/Nm3

3 Electrodo unipolar 2

4 Producción de hidrógeno 5 m3/h

5 Tensión de DC 48 V

6 Corriente DC 500 A

7 Temperatura operativa de electrolito ≤85 ℃

8 Presión de trabajo 3.2 Mpa

6 Pureza de hidrógeno 99.9%

Elaborado por:.Luis R, Cedeño C FEBRERO/2018 Página 8 de 38

ESPECIFICACIÓN TÉCNICA DEL DISPOSITIVO DE PURIFICACIÓN DE HIDRÓGENO

ESPECIFICACIÓN TÉCNICA DE LA SECADORA

No Ítem Especificación Técnica

1 Capacidad de manejo de hidrógeno 5N m3/h

2 Presión de trabajo 3.2MPa

3 Pureza del gas crudo 99.5-99.9%

4 Punto de rocío de hidrógeno después de ser secado ≤-50℃ (bajo presión normal)

DESCRIPCIÓN DEL SISTEMA DE OPERACIÓN Y CONTROL

START: Iniciar o abrir

STOP: Detener o cerrar

AUTO: Automático, sin intervención humana

MAN: Manual, necesitan la operación JOG manual

ROJO: El equipo está funcionando o la válvula está abierta

VERDE: La máquina está apagada o la válvula está cerrada

PARÁMETROS DE CONTROL OPERATIVO, ALCANCE Y PERIODO

Operación del sistema de producción de hidrógeno

LIMPIEZA DE LA MÁQUINA DE HIDRÓGENO

Antes de que sea puesto en funcionamiento oficialmente el equipo de producción de hidrógeno de

electrólisis de agua, deben limpiar el sistema, para eliminar las impurezas mecánicas en el interior

de los componentes.

Abren la válvula de entrada de agua del tanque de álcali,

Al ser llenado el tanque de álcali con agua cruda, cierran la válvula de entrada de agua del

tanque de álcali.

2) Con todas las válvulas del dispositivo está cerrada,

Abren la puerta de salida de álcali del tanque de álcali, la de entrada de álcali del

electrolizador y la de escape de aire de la bomba circulante, fluyendo al sistema basado en

el nivel de agua del tanque de álcali,

Cuando la válvula de escape de la bomba circulante sale el agua, indicando que la bomba

se ha llenado de agua, cierran la válvula de escape de la bomba, abren la válvula de de

regulación de flujo circulante, la de desvío de la válvula de regulación al lado de hidrógeno

y la de desvío de la válvula de regulación al lado de oxígeno, inician la bomba circulante e

inyectan el agua desmineralizada en el dispositivo.

Cuando el nivel alcanza el medio del separador de hidrógeno-oxígeno, detienen la bomba

circulante, cierran la válvula de entrada de álcali del electrolizador, la de salida de álcali del

tanque de álcali, cierran la válvula de desvío de la válvula de regulación al lado de

hidrógeno y la al lado oxígeno,

Elaborado por:.Luis R, Cedeño C FEBRERO/2018 Página 9 de 38

Abren la válvula de retorno de álcali del separador, inician el bombeo de recirculación,

ajustan la válvula de regulación dejando que su flujo sea de máximo, limpian la célula

electrolítica 1 a 2 horas, luego, apagan la bomba circulante, abren la válvula de aguas

residuales del filtro para el drenaje de aguas residuales, si es necesario, pueden agregar el

nitrógeno para acelerar la descarga de aguas residuales.

3) Se opera según el primer y el segundo paso, los repitan 2 o 3 veces hasta que el líquido de

descarga sea limpio.

PRUEBA DE ESTANQUEIDAD DEL SISTEMA DE PRODUCCIÓN DE HIDRÓGENO

1) Inyectan el agua cruda en la máquina de producción de hidrógeno al nivel medio del separador

de hidrógeno-oxígeno.

2) Cierran toda la válvula conectada externamente de la máquina de hidrógeno,

Abren toda la válvula interior de la máquina, para que agreguen el nitrógeno en la máquina

de hidrógeno mediante la válvula de nitrógeno,

Aumentan la presión lentamente hasta 3,3 MPa y cierran la válvula,

Verifican con agua de jabón si las conexiones y las válvulas de las tuberías tienen fugas, y

observan si hay fugas de líquido en las tuberías,

Una vez que confirman que no hay fugas, mantienen la presión 30 minutos, y la caída de

presión no excede a 0,25 %.

3) Inician la recirculación,

Después de la limpieza de una hora, detienen la bomba, descargan las aguas residuales y

realizan el alivio.

4) Operación de prueba de estanqueidad del sistema de almacenamiento de gas

Cierran toda la válvula relacionada con el sistema de producción de hidrógeno.

Abren toda la válvula del marco II conectada con las tuberías del sistema de

almacenamiento de gas.

Toman la válvula de escape de aire de tubería de hidrógeno como la interfaz de recarga de

nitrógeno, inyectan el nitrógeno en el sistema de almacenamiento de gas.

Cuando la presión del sistema de almacenamiento de gas aumenta a 3,0 MPa, dejan de

recargar el nitrógeno, verifican si hay fugas con agua de jabón, si encuentran problemas,

deben solucionar de manera oportuna, y lo mantienen más de 12 horas, se considera es

calificado en caso que la caída de presión total ﹤18 KPa y la fuga promedia no es más de

0,5% por hora.

5) Operación de prueba de inyección de agua del tanque de almacenamiento de hidrógeno:

Rellena el tanque de almacenamiento de hidrógeno con el agua. (Toman el tanque #1 como

ejemplo) Abren la válvula de escape de aire del tanque de almacenamiento de hidrógeno

#1 y cierran la válvula de entrada y la de salida del mismo tanque.

Conectando la tubería temporal, inyectan el agua en el tanque a través de la válvula de

aguas residuales del tanque de hidrógeno #1, cuando la válvula de escape comienza a

drenar agua, indicando que el tanque ya está llenado, cierran la válvula de aguas

residuales y la de salida de agua.

Elaborado por:.Luis R, Cedeño C FEBRERO/2018 Página 10 de 38

Inyectan el tanque de almacenamiento de hidrógeno #2 con agua con el mismo método.

PREPARACIÓN DE ELECTROLITO

La proporción de la solución de KOH 15% a 30℃ es de 1,180 (álcali diluido)

La relación de la solución de KOH 30% a 30℃ es de 1,281

1) Toda la válvula está cerrada.

2) Abren la válvula de entrada de agua del tanque de álcali, inyectan el agua cruda de 160 litros

en el tanque de álcali, cierran la válvula de entrada de agua.

3) Abren la válvula de salida de álcali, la de regreso de álcali del tanque de álcali y la de entrada

de álcali del electrolizador, abren la válvula de salida de la bomba circulante y la de escape de aire

para la descarga de aire, después de fluir líquido, cierran la válvula de salida y la de escape de aire

de la bomba de circulación, inician la bomba, abren lentamente la puerta circulante del tanque de

álcali hasta que el flujo de álcali sea máximo, luego realizan el ciclo de álcali.

4) Se añade lentamente KOH de100 Kg, una vez diluido, se agrega el pentóxido de vanadio 0,2 %

(0,52 kg), V 2O5, la densidad debe ser 1,28 Kg/cm3 (30℃), cuando la temperatura del electrolito

baja a menos de 50 ℃, tapan bien el tanque de álcali, evitando la entrada de CO2 del aire.

5) Toda la válvula del dispositivo debe estar cerrada, abren la válvula de salida de álcali del

tanque de álcali, la de entrada de álcali del electrolizador, la de regulación de flujo, la de desvío de

la válvula de regulación al lado de hidrógeno y la de desvío de la válvula de regulación al lado de

oxígeno, inician la bomba circulante, inyectan el líquido de álcali en el dispositivo. Observan el

nivel en el medidor de nivel de separador (para observar si el líquido de álcali del tanque de álcali

se agota), cuando es necesario, deben detener la bomba de circulación, cierran la válvula de

entrada de álcali del electrolizador, la de salida de álcali, la de desvío de la válvula de regulación al

lado de hidrógeno y la de la válvula de regulación al lado de oxígeno.

6) Limpian el tanque de agua pura con agua limpia, se añade el agua desmineralizada, luego

abren la válvula de salida del tanque de agua pura y la de entrada de agua del lavador, inician la

bomba de agua para agregar el agua pura en el lavador, cuando el nivel alcanza el nivel medio del

medidor de nivel de separador, detienen la bomba de agua, cierran la válvula de salida del tanque

de agua pura y la de entrada del lavador.

PURGA DE NITRÓGENO

Abren toda la válvula,

Cierran toda la válvula externa,

Abren la válvula de nitrógeno,

agregando nitrógeno en el dispositivo por la boca de nitrógeno,

abren la válvula de desvío de la válvula de regulación al lado de hidrógeno y la al lado

oxígeno para que descarguen el nitrógeno del dispositivo

mantienen a 0,1 MPa.

Purgan tres veces.

Elaborado por:.Luis R, Cedeño C FEBRERO/2018 Página 11 de 38

Nota: Se deben observar el nivel de los dos separadores en el momento de inflación y vaciado, se

debe ajustan la válvula de desvío de la reguladora lado de hidrógeno y lado oxígeno, para que

realice el equilibrio del nivel de los dos separadores.

INICIO DE EQUIPOS DE PRODUCCIÓN DE HIDROGENO

PREPARACIÓN DE INICIO DEL EQUIPO

1) Cuando se reinician el equipo después de una parada larga, deben reemplazar el nitrógeno del

equipo.

2) Conectan la fuente de alimentación del gabinete de rectificador de potencia.

3) Inician la fuente de alimentación de control del gabinete de rectificador (se puede ver en el

gabinete al abrir la puerta).

4) El interruptor de "Presión / Flujo constante" está en la posición "Flujo constante".

5) El interruptor de "Automático / Manual" está en la posición "Automático".

6) Presionan el botón de “Fuente de alimentación principal” en el gabinete de rectificador, y se

iluminará el indicador de “Fuente de alimentación principal”.

7) Abren la válvula de agua de refrigeración del gabinete de rectificador, verificando la presión de

0,15 a 0,2 MPa; Abren la válvula de agua de refrigeración del marco y la de agua de refrigeración

de secado (apertura pequeña).

8) Fuente de alimentación del gabinete de control de producción de hidrógeno: cierran toda la

fuente de alimentación del gabinete (disyuntor).

9) Verifican si el suministro de aire es normal: La presión del estabilizador del suministro de aire

de la válvula neumática de bola debe estar a 0,4~0,5 MPa

10) El suministro de aire de la válvula de regulación se controla a: 0,14 Mpa.

11) Verifican si la válvula de circuito de álcali del marco de producción de hidrógeno está en

estado de circulación interna, la válvula de desvío de la válvula de regulación al lado de hidrógeno

y la al lado de oxígeno están cerradas.

12) Ponen el interruptor selector de la bomba circulante y el de la bomba de agua del panel del

gabinete de alimentación en el estado automático.

OPERACIÓN DE INICIO

1) Hagan clic en el icono de la bomba de álcali y aparecen el cuadro de operación, seleccionan

"man", presionan el botón "start" para observar si el flujo del líquido de álcali está entre 0,6 a 0,9,

si no, deben ajustarlo por la válvula de salida del filtro alcalino en sitio.

Elaborado por:.Luis R, Cedeño C FEBRERO/2018 Página 12 de 38

2) Hagan clic en el botón “Iniciar el sistema”, después de que el icono del electrolizador se cambia

en rojo, hagan clic en el botón “Iniciar el rectificador”.

3) Hagan clic en la bomba de agua y aparecen el cuadro de operación, seleccionan “AUTO”.

4) Cuando la presión observada en el sistema alcanza el valor ajustado, abren la válvula de

entrada de hidrógeno-oxígeno, el flotador en el caudalímetro de instrumento de ajuste debe estar

en la posición media.

5) Hagan clic en el icono del instrumento de hidrógeno-oxígeno en la pantalla de control,

aparecen el cuadro de operación y seleccionan el botón “start” para iniciar el instrumento, la

operación del instrumento hidrógeno-oxígeno es igual.

6) Una vez que sea calificado el aire, hagan clic en el icono de la válvula de tres vías de salida de

hidrógeno, aparecen el cuadro de operación, seleccionan “man” y hagan clic en “start” o

seleccionan “AUTO”, cuando la pureza del gas alcanza el valor ajustado, se abrirá

automáticamente la válvula para proceder al proceso de purificación.

7) Cuando se observa que la presión de la válvula de contrapresión en situ se muestra a

alrededor de 2,0 MPa, abren la válvula de entrada y la de salida del medidor de punto de rocío, el

flotador del medidor de flujo del instrumento de ajuste está en la posición intermedia, volviendo a la

sala de control, hacen clic en el icono del medidor de punto de rocío y aparecen el cuadro de

operación del equipo, hacen clic en el botón "start" para iniciar el instrumento.

8) Operación de llenado manual (Para la operación automática, eligen para todas las válvulas

neumática auto en la pantalla): Después de que el medidor de punto de rocío se encuentra

calificado, primero hacen clic en el botón "cuadro de distribución/tanque de almacenamiento" y

entran en la pantalla de barra colectora, hacen clic en el icono de la válvula de entrada del tanque

que está por ser llenado, aparecen el cuadro de acción, hacen clic en el botón "start". Luego

hacen clic en el icono de la válvula de tres vías purificada y aparece el cuadro de acción, hacen

clic en el botón "start" para enviar el aire a la barra colectora.

9) Cambio manual de llenado manual (Para la operación automática, eligen auto para todas las

válvulas neumáticas en la pantalla): Para cambiar el modo, deben operar la válvula de admisión de

aire del tanque que está llenando el hidrógeno, hacen clic en el botón "stop" para detener el

llenado del depósito, luego, hacen clic en el botón "start" de la válvula de admisión de aire del

tanque siguiente.

10) Llenado de hidrógeno manual para la unidad (Para la operación automática, eligen auto para

todas las válvulas neumáticas en la pantalla): Para llenar la unidad con hidrógeno, deben elegir el

tanque de almacenamiento que no está llenando y que la presión es mayor que 0,8 Mpa para

realizar este acción, hacen clic en el icono de la válvula de salida de aire de un tanque a utilizar,

aparecen el cuadro de acción, hacen clic en el botón "start", y luego, el botón de neumático de la

tubería de llenado de hidrógeno del marco correspondiente, aparecen el cuadro de acción, hacen

clic en el botón "start", luego, la barra colectora ajustará la presión de hidrógeno a través de la

válvula de reducción de acuerdo con los requisitos de la unidad, una vez terminado, hacen clic en

el botón "stop" según la operación anterior.

Elaborado por:.Luis R, Cedeño C FEBRERO/2018 Página 13 de 38

OPERACIÓN DE PARADA

1) Hacen clic en el icono de hidrógeno/oxígeno de los instrumentos en línea en la pantalla,

aparecen el cuadro de acción, hacen clic en el botón "stop" para salir del funcionamiento del

medidor.

2) Se cierran respectivamente la válvula manual de entrada y la de salida de los instrumentos en

situ.

3) Hacen clic en el botón "Parar el rectificación", cuando la corriente de electrólisis se reduce a

0A, hacen clic en el botón "Parar el sistema", la bomba alcalina puede seguir funcionando sin

parar.

4) Se detiene el agua de refrigeración en la sala de agua de refrigeración.

5) Si el tiempo de parada es demasiado largo, puede llevarse a cabo el alivio mediante la válvula

de desvío de la de regulación del equipo, durante este proceso, tengan cuenta que el balance de

nivel. Después del alivio, purgan con nitrógeno, una vez terminada la operación, cierran la válvula

de desvío de la de regulación.

MANTENIMIENTO Y SOLUCIONES DE PROBLEMAS FRECUENTES

Está prohibido el fuego en el área del sistema de hidrógeno

El hidrógeno y el oxígeno, o la mezcla del aire e hidrógeno, puede formar gases explosivos,

su composición del límite de gas es:

El límite superior es 94,3 % de hidrógeno y 5,7 % de oxígeno, o contiene 74,2 % de

hidrógeno y 25,8 % de aire;

El límite inferior es 5% de hidrógeno y 95 % de oxígeno, o 4,1 % de hidrógeno y 95,9 % de

aire (se calculan los gases anteriores en volumen). Por lo tanto, prohíben la mezcla de

hidrógeno con oxígeno o con el aire en ningún dispositivo.

La fuga de hidrógeno en el aire debe ser estrictamente controlada en el 3% o menos, está

prohibido la llama en la sala de hidrógeno.

PRECAUCIONES DE OPERACIÓN Y MANTENIMIENTO DE LOS DISPOSITIVOS

1) Para el uso general, deben observar si el equipo está funcionado correctamente, si la presión

del hidrógeno, la del sistema, la temperatura de salida y el volumen de procesamiento de gas del

secador y la del intercambiador de calor de condensación están dentro de un rango

predeterminado, y hacen bien los registros.

2) En condiciones de trabajo, la temperatura del secador de adsorción no debe ser elevada, de lo

contrario la purificación será ineficaz, en caso grave, se contaminará las tuberías de gas puro por

una gran cantidad de vapor de agua y se afectará el uso.

3) El sistema de gas del dispositivo debe mantener una buena estanqueidad. Después del

calentamiento de ejecución, es posible que la junta del conector de tubería cause fugas debido a la

expansión térmica y contracción, deben centrar en la comprobación de dicha junta.

Elaborado por:.Luis R, Cedeño C FEBRERO/2018 Página 14 de 38

4) Durante la operación del dispositivo, no deben detener el agua de refrigeración.

5) El sistema eléctrico de control de temperatura se debe mantener en trabajo normal para evitar

la sobretemperatura o el sobrecalentamiento fuera de control esto puede dañar el dispositivo. El

tiempo de la calefacción renovable, el de la temperatura constante y el de soplad de frío, y la

temperatura del límite superior punto de interconexión de alarma pueden ser ajustado de manera

apropiada según el uso operativo.

6) Para el uso del hidrógeno debe prestar atención a la seguridad. El gas residual debe ser

liberado al exterior, y establecer el retardante de fuego y el tanque de sellado de agua. El taller

debe tener una buena ventilación, prohibida la llama abierta.

7) Baja presión de suministro de aire: Cuando la presión de aire es inferior a 0,4 MPa, el sistema

se apagará automáticamente.

8) Agua de refrigeración del gabinete de rectificador: Cuando la presión es inferior a 0,1 MPa, el

gabinete se apagará la energía automáticamente.

9) Presión del tanque: Cuando la presión del tanque es>3,4 Mpa, se detendrá automáticamente

el sistema. (La válvula de regulación de presión del lado oxígeno o el tubo de ventilación de la

válvula neumática está bloqueado)

10) Nivel de hidrógeno-oxígeno: Cuando no puede ser visto el nivel en el medidor de nivel, o el

nivel es más alto que el medidor, si el sistema no para, deben ser apagado inmediatamente.

11) Temperatura del tanque: Cuando la temperatura es mayor que 92 ℃, se detendrá

automáticamente el sistema; cuando es mayor que 90 ℃, deben revisar si hay agua de

refrigeración más; verifican si el estado de apertura de la válvula de agua de refrigeración es

normal.

12) Voltaje normal≤ 50 V, corriente ≤ 500 A, si se excede, debe ser apagado el dispositivo.

13) Cuando la pureza del hidrógeno es < 99,8 %, deben vaciarse; si es <99,5 %, deben verificar

si el sistema de producción de hidrógeno está en estado normal, de lo contrario, no puede arrancar

la máquina.

14) La presión después de la válvula de hidrógeno alcanza el límite superior de 2,8 Mpa: En

circunstancias normales, el sistema se vacía de forma automática; verifican si la presión del tanque

de almacenamiento de hidrógeno y la en seco es demasiado alta.

PRECAUCIONES DE MANIPULACIÓN DE SUMINISTRO DE HIDRÓGENO

1) El equipo de producción de hidrógeno no se puede enviar directamente al generador el

hidrógeno, ni adoptar la forma de operación de enviar mientras recargar.

2) El equipo de producción de hidrógeno no puede recargar el hidrógeno para dos tanques al

mismo tiempo, solamente puede realizarlo respectivamente.

Elaborado por:.Luis R, Cedeño C FEBRERO/2018 Página 15 de 38

TRABAJOS RUTINARIOS REGULARES

1) Registran el informe de ejecución una a dos horas.

2) Analizan la pureza de hidrógeno una vez al día.

3) Determinan la humedad de hidrógeno una vez al día.

4) Verifican el equipo todos los días, recargan periódicamente el aceite para el equipo giratorio.

5) Verifican la tensión entre electrodos del electrolizador todas las semanas.

6) Antes de iniciar el equipo de hidrógeno, o el equipo funciona cada dos meses, determinan la

concentración del electrolito.

7) Se cambia el líquido de absorción del analizador de gas todos los meses.

8) Calibran el analizador de hidrógeno-oxígeno una vez al mes.

9) Drenan las aguas residuales de todos los tanques de almacenamiento de hidrógeno cada vez

al mes.

10) Limpian el filtro de líquido de álcali una vez al trimestre.

11) Limpian el electrolizador una vez al año.

12) Deben realizar el mantenimiento pesado para el electrolizador una vez a cada 5 años (se

realiza por personal profesional)

SOLUCIONES DE PROBLEMAS FRECUENTES

Averías Análisis de causa Solución

El sistema de alimentación está Comprueban el sistema de

apagado alimentación y reparan los equipos

eléctricos.

La fuente de alimentación de la Comprueban y restauran la fuente de

rectificación tiene averías. alimentación.

El flujo de agua de enfriamiento se Resuelven las fallas existentes de

apaga o el flujo es demasiado agua de refrigeración.

EL DISPOSITIVO SE pequeño, la presión insuficiente

DETIENE DE causan un disparo

REPENTE El aumento repentino de la corriente Ajustan el potenciómetro de salida del

resulta la sobrecorriente o rectificador a cero, luego cierran la

cortocircuito que causa el disparo. compuerta, si no puede cerrarse,

deben verificar cuidadosa y eliminan

el cortocircuito.

El fusible rápido está quemado Reemplazan el fusible rápido por un

resultando un disparo nuevo.

Fallo de fase de la señal de pulso, o Apagan la alimentación de CA,

Elaborado por:.Luis R, Cedeño C FEBRERO/2018 Página 16 de 38

desglose del elemento de silicio, que verifican si el elemento de

resulta el desequilibrio de las tres rectificación tiene desglose

fases del circuito principal.

La presión y la temperatura del No se revierte la polaridad de

electrolizador, el nivel de oxígeno, el componentes, verifican las averías de

volumen de circulación de lejía, la falta de fase de la señal de pulso con

presión diferencial invadida, acción un osciloscopio para encontrar la

de enclavamiento, lo que causa el avería y eliminarla.

disparo de la fuente de alimentación

del rectificador

El electrolito sucio del electrolizador Adoptan el método de agitación de

resulta que el orificio de entrada y el aumentar o bajar bruscamente la

de salida de la cámara de electrólisis corriente, o aumentar o bajar el

están obstruidos, aumentando la volumen circulante de álcali, para que

resistencia de la cámara traslade el bloqueo, se detiene el

equipo para lavador el electrolizador y

LA PRESIÓN limpiar el filtro.

TOTAL DEL La temperatura del electrolizador es La temperatura del electrolizador

ELECTROLIZADOR demasiado baja debe ser de 85 ~ 90 ℃.

ES DEMASIADO La concentración de álcali es Ajustan la concentración del líquido

ALTA demasiado alta o demasiado baja de álcali al 24%.

El volumen circulante del líquido de Ajustan la apertura de la válvula y

álcali es demasiado baja aumentan el volumen circulante del

líquido de álcali.

La cantidad de aditivos es Agregan el pentóxido de vanadio y

insuficiente. cobalto tetróxido adecuado, se puede

añadir por el filtro de lejía

La bomba de suministro de agua Recargan el gas en el interior, dejan

deja de agregar agua de funcionar la bomba para el

mantenimiento

EL SUMINISTRO DE

El depósito no tiene agua. Se inyecta el agua desmineralizada

AGUA

en el depósito de agua.

DESMINERALIZADA

El sistema automático de agua está Comprueban si el sistema de control

ES INSUFICIENTE O

fallado. de nivel del líquido de hidrógeno tiene

SE PARA .

problemas.

La válvula de salida de la bomba de Abren la válvula de entrada y la de

pistón no está abierta. salida

La afinación de los parámetros es Ajustan la proporción de grado y el

irrazonable tiempo de integración.

El sistema regulador de la presión Comprueban si el regulador de

del electrolizador está fallado presión y la válvula de regulación

LA PRESIÓN DEL

tienen problemas, y los solucionan y

ELECTROLIZADOR

tapan las fugas

SE CAMBIA MUCHO

Grave fuga del tubo de gas Revisan y lo reparan.

Dentro del transmisor de presión hay Eliminan la lejía dentro del transmisor

lejía

Daño de la membrana Dejan de funcionar para realizar la

reparación del electrolizador

LA PUREZA DEL El nivel de los dos separadores de Recargan el agua desmineralizada

GAS SE DISMINUYE hidrógeno-oxígeno es demasiado hasta el nivel normal

Elaborado por:.Luis R, Cedeño C FEBRERO/2018 Página 17 de 38

bajo

El analizador no es calibrado Revisan el analizador y vuelven a

calibrar el cero

Ciclo de lejía excesivo Ajustan el volumen de ciclo de lejía

en un rango especificado

La concentración de álcali es Ajustan la concentración de lejía a

demasiado alta o demasiado baja 24%

La calidad del agua crudaes Mejoran la calidad de agua, purga el

indeseable electrolizador, en caso necesario,

deben desmontarlo y lo limpian.

Daño de la membrana. Realiza la reparación para el

electrolizador

El agua de enfriamiento en el Aumentan el agua de refrigeración y

separador es insuficiente. bajan la temperatura de entrada de

agua de refrigeración

El agua de enfriamiento en el Eliminan la escala de incrustación en

separador tiene ensuciamiento la pared interior del tubo serpentino

del separador y la exterior de la

LA TEMPERATURA tubería del enfriador con productos de

DEL limpieza de la caldera.

ELECTROLIZADOR El volumen de ciclo de lejía es Ajustan la apertura de salida de la

ES DEMASIADO insuficiente bomba de circulación y limpian el

ALTA O SE CAMBIA filtro.

MUCHO Inestabilidad de corriente Ajustan la sección de flujo constante

del rectificador de silicio controlado

Fracaso del control automático de la Comprueban el instrumento de

temperatura del electrolizador control automático de la temperatura

del electrolizador y eliminan toda la

avería del sistema de control de

temperatura

El filtro de lejía está obstruido Limpian el filtro de lejía.

La apertura de la válvula de salida de Ajustan la apertura de salida de la

la bomba circulante de lejía es bomba de circulación y mantienen el

SE DETIENE LA demasiado pequeña. volumen de circulación estable.

CIRCULACIÓN DEL Hay gas en la bomba circulante Pueden inyectar el agua destilada en

ELECTROLITO O la entrada de la bomba encapsulada

MALA con la bomba de pistón, para que

CIRCULACIÓN retiren el aire y dejen funcionar

normalmente la bomba encapsulada.

La bomba circulante está dañada Reemplazan por la bomba alternativa,

realizando la reparación para la

bomba

El orificio de entrada o el de salida Limpian el electrolizador y el filtro de

CORRIENTE DE

de alguna cámara de electrólisis del lejía. Friegan la suciedad mediante

POLARIZACIÓN

electrolizador izquierdo y derecho cambiar bruscamente la corriente y el

GRAVE DEL

está obstruido, resultando que la volumen de circulación de lejía.

ELECTROLIZADOR

tensión de la cámara es demasiado

DERECHO Y EL

alta o demasiado baja.

IZQUIERDO

La barra de cobre negativa y positiva Pulen la superficie de la barra de

Elaborado por:.Luis R, Cedeño C FEBRERO/2018 Página 18 de 38

de transmisión tiene un mal contacto cobre positiva y negativa, luego,

con el divisor y la placa lateral. contactan bien con el tablero de

transmisión de la placa intermedia y

la placa final izquierdo y derecho, y

aprietan bien los tornillos

El volumen de agua de refrigeración Ajustan el volumen del agua de

del separador es insuficiente o la refrigeración y bajan la temperatura.

LA TEMPERATURA temperatura de entrada es alta

DE ÁLCALI DEL Fracaso del control automático de la Comprueban el sistema de control

SEPARADOR DE temperatura de electrolizador automático de temperatura del

HIDRÓGENO- electrolizador y solucionan los

OXÍGENO ES problemas

DEMASIADO ALTA, El volumen de lejía circulante excede Ajustan la válvula de salida de la

CASI a un rango predeterminado. bomba de circulación para que el

ALCANZANDO LA volumen de circulación esté dentro de

DEL un rango especificado

ELECTROLIZADOR El tubo de agua de refrigeración del Limpian la escala dentro del tubo

lavador de separación de hidrógeno serpentino y la del tubo de

tiene ensuciamiento intercambiador de calor

1.Hay suciedad en el interior de la Detiene la bomba para desmontarla y

bomba limpiarla, la reparan y reemplazan con

EL SONIDO DE LA la bomba alternativa

BOMBA La contratuerca del impulsor de la Abren la cabeza de la bomba y

CIRCULANTE ES bomba está suelta aprietan el contratuerca

ANORMAL Desgaste de los cojinetes de grafito Reemplazan el cojinete de grafito

Falta de fase de alimentación Revisan la alimentación y

solucionan los problemas

EL NIVEL DEL 1. Avería del sistema de regulación Solucionan el fallo del sistema de

LAVADOR DE de presión. regulación de presión.

SEPARACIÓN DE 2.Fallo del sistema de regulación de Solucionan el fallo del sistema de

OXÍGENO- presión diferencial regulación de presión diferencial

HIDRÓGENO SE

CAMBIA MUCHO

ALARMA DE 1. Fallo del sistema de regulación de Vuelven a ajustar el regulador de

OSCILACIÓN DEL presión y del de presión diferencial. presión, la proporción y los puntos de

NIVEL DE DEL tiempo del regulador de nivel de

LAVADOR DE oxígeno

SEPARACIÓN DE

HIDRÓGENO-

OXÍGENO

El carrete de ajuste de oxígeno que Se puede ajustar abajo la posición

controla la presión del electrolizador inicial del carrete o reemplazan la

LA PRESIÓN DEL

tiene desgaste. válvula de regulación de diafragma

ELECTROLIZADOR

neumática

NO PUEDE

2.La apertura del regulador de Cierran un poco la apertura del

ALCANZAR EL

oxígeno es demasiado grande regulador de oxígeno para reducir la

VALOR PREVISTO

cantidad liberada de oxígeno.

3.La fase gaseosa tiene fugas Encuentran las fugas y las tapan.

EL 1. La junta de tela de amianto del Aprietan la tuerca del electrolizador

ELECTROLIZADOR diafragma de plástico de flúor está con llave especial hasta el sellado del

Elaborado por:.Luis R, Cedeño C FEBRERO/2018 Página 19 de 38

TIENE FUGAS DE adelgazada, la presión de sellado tanque

ÁLCALI baja.

2.La placa de cierre de tipo disco Reemplazan la placa de cierre de tipo

pierde la flexibilidad o está rota disco.

3. Inicio y parada con frecuencia, la Reducen las veces de inicio y parada

expansión y contracción térmica.

4. Funcionamiento invadido Funcionan de acuerdo con el valor

nominal.

Elaborado por:.Luis R, Cedeño C FEBRERO/2018 Página 20 de 38

CAPÍTULO III FUNCIONAMIENTO SISTEMA COMPRESOR DE HIDROGENO

COMPRESOR DE DIAFRAGMA METÁLICOS MARCA PDC MACHINES

Los compresores de Diafragma metálicos de PDC

Machines son diseñados para bombear gases

libres de contaminación o en estado puro. Entre la

pulsación media (aceite hidráulico) y el fluido de

proceso que se bombea hay un juego de tres

diafragmas de metálicos que los separan, y no se

produce la contaminación del fluido de proceso.

El contorno de la cavidad es usado para contener

las desviaciones del diafragma y limitar la tensión

de la membrana como resultado de ser estirada

hacia el contorno. La cavidad y el diafragma se

diseñaron con el enfoque de aumentar la fiabilidad

y prolongar la vida del diafragma. El diseño del contorno de la cavidad es optimizado usando

técnicas avanzadas en software de ordenadores y técnica de análisis (FEA) de tensión de

Elementos finitos para proveer una distribución uniforme de la tensión dentro de los límites del

diseño establecidos.

El diseño inherente, es decir, la extensa área de superficie de las cabezas en contacto con el

proceso, permite que compresores de diafragma consigan unas ratios de compresión altos. Los

volúmenes de holgura son mínimos y fijos, a diferencia de los ajustable, suministrando una alta

eficiencia sin la necesidad de sofisticados mecanismos basados en el ajusten del volumen de

holgura de los compresores de pistón. Por lo tanto, las ratios de compresión son tan altas que se

podrían conseguir si fuera necesario ratios hasta 100:1. En ciertos casos, la compresión está muy

cerca de ser isotérmica, a diferencia de la adiabática, cuando se compara con un compresor de

pistón estándar.

PDC Machines Proporciona compresores de diafragma metálico en configuraciones autónomas, o

sistemas completamente integrados, sistemas de compresión montados sobre base, fabricados de

acuerdo con los requisitos de los usuarios finales y sus especificaciones.

Las partes recubiertas del lado del proceso de los compresores de diafragma metálicos pueden ser

fabricadas en cualquier metal o aleación susceptible de ser mecanizada, que se suministra

compatible con el fluido de proceso del usuario final. Los materiales usuales de la construcción son

acero inoxidable 304/316 SS, o, en otros materiales como Inconel, Monel, Hastelloy, etcétera. La

selección de materiales del diafragma es limitado por la disponibilidad comercial de los material

con los requisitos físicos correctos y necesarios para un rendimiento del diafragma aceptable.

Elaborado por:.Luis R, Cedeño C FEBRERO/2018 Página 21 de 38

LA SECUENCIA DE OPERACIÓN DEL COMPRESOR ES LA SIGUIENTE:

Durante el tiempo de la entrada, el pistón hidráulico se mueve hacia la posición de punto

muerto inferior (BDC o Bottom Dead Center) generando una disminución de la presión en la

cavidad y provocando que el diafragma se desplace hacia el fondo de la cavidad.

Cuando la presión en la cavidad está por debajo

de la presión de entrada del compresor, la válvula

unidireccional de entrada se abre y permite el flujo

de gas a la cavidad.

El gas continuará entrando en la cavidad hasta que

el pistón alcance el BDC.

Cuando el pistón invierte su dirección y empieza a

moverse hacia arriba, la válvula de unidireccional de entrada se cierra y el ciclo de

compresión empieza.

Cuando la presión en la cavidad excede la presión de salida del compresor, la válvula

unidireccional de salida se abre y el gas fluye a la presión de descarga fuera del

compresor. La apertura de la válvula unidireccional de salida es representada como el pico

de presión alrededor de 225º en la curva de presión/ángulo de giro.

La descarga continua hasta que el pistón alcanza el punto muerto superior (TDC) en el que

el pistón invierte el movimiento y el ciclo se repite. PDC utiliza una bomba de inyección

gradual, que es movida por el cigüeñal. Esta bomba inyecta aceite hidráulico en la cavidad

durante el ciclo de compresión.

La bomba de inyección compensa la pérdida de aceite en el sistema tanto por las fugas pasado el

pistón como por la cantidad de aceite desplazada a través de la válvula de alivio de aceite durante

la operación normal. El ajuste de la válvula de alivio es ligeramente superior que la presión de

descarga del compresor. Esto permite que el diafragma entre en contacto con la parte superior de

la cavidad firmemente, por lo tanto, asegura un recorrido completo en todo el volumen de la

cavidad. Cuando los diafragmas hacen contacto con la parte superior de la cavidad, el pistón

hidráulico todavía tiene algunos grados de ángulo de giro a la izquierda hasta que llegue al TDC.

Durante este período, la presión del aceite supera la presión de descarga del compresor hasta que

alcanza el ajuste de la válvula de alivio del aceite. En este momento, la válvula de alivio se abre y

el aceite se desplaza a través de la válvula la cantidad que la bomba de inyección ha introducido

menos las pérdidas en el sistema. Esta circulación de aceite es lo que se conoce como

recirculación. La apertura de la válvula de alivio es representada por el máximo pico de presión en

la curva de presión/Angulo de giro justo antes de los 360 °.

PUESTA EN MARCHA Y ACONDICIONAMIENTO INICIAL.

El equipo de compresor está integrado con un sistema de instrumentación digitales y análogas que

deben ser supervisadas antes de poner en funcionamiento el sistema de llenado ya sea la presión

de aceite que se suministra a la lubricación del cabezote y elementos rotativos que integran el

Elaborado por:.Luis R, Cedeño C FEBRERO/2018 Página 22 de 38

compresor como a las presiones de succión y descarga que se suministra a el proceso donde

existen unos parámetros estipulados por el fabricante para el correcto funcionamiento del equipo.

Se debe tomar en cuenta tanto la temperatura de agua de

enfriamiento (Se debe encender el

chiller de agua helada antes de

empezar el proceso de arranque de la

compresora y verificar el fluido

mediante el rotámetro instalado en la

compresora) como el suministro de gas

nitrógeno al sistema de control de las

válvulas unidireccional (Verificar las

presiones que indican los manómetros

instalado en la bombona, presión cilindro

y presión suministro) que requiere los

instrumentos de la compresora para que su funcionamiento sea el más adecuado. Esta oscilan en

una presión mínima de 80 Psi y máxima 115 Psi a la entrada del sistema de control.

El panel de control de la compresora presenta:

Sistema de arranque identificados STAR (Verde),

Parada mediante botones STOP(Rojo)

Botón de cebado JOG(Gris)

Interruptor de Parada de Emergencia

Desplaye que indican:

La presión de succión,

Presión de descarga

Temperatura de descarga

Antes de efectuar el arranque del equipo se requiere efectuar los siguientes

pasos:

Paso 1.- Se debe verificar el suministro de nitrógeno

al sistema de instrumentación de la compresora

abriendo la válvula de suministro y observando tanto

el manómetro instalado en la línea como los de la

válvula reguladora instalado en el cilindro de nitrógeno

que tiene en el compartimento de la compresora

Elaborado por:.Luis R, Cedeño C FEBRERO/2018 Página 23 de 38

Paso 2.- Se abrirán el bypass de las válvulas de alivio del sistema

hidráulico. Hay (2) sistemas de aceite básicos en un compresor de

diafragma. Un sistema responsable de generar el desplazamiento

del diafragma en la cabeza, mientras que el otro es responsable de

lubricar el cuerpo de compresor. Cada etapa de compresión, o

cada cabeza, tendrá su propio sistema dedicado al sistema de

aceite de desplazamiento del diafragma, que incluye una válvula

de bypass. Cada cuerpo de compresión, puede tener uno o más

etapas de compresión, tendrá su propio sistema de lubricación.

Pasó 3.- A pesar de los requisitos del funcionamiento normal,

se debe hacerse un arranque inicial oprimiendo el botón de

accionamiento JOG esto con la finalidad de cebar el lado del

aceite con una reducida carga de presión. Esto es necesario

porque la válvula alivio del aceite hidráulica, o el control de la

presión, es manualmente puenteado para permitir el libre flujo

de aceite y la retirada de aire. Durante el cebado de aceite,

cualquier carga de presión de proceso experimentada por el

compresor debe ser superado por el sistema hidráulico. Dado

que el sistema de control de presión se puentea durante cebado, es difícil para el sistema

hidráulico superar esta carga, por tanto, dificultando la tarea de cebado. Para el cebado

del aceite, la entrada y salida del compresor tiene que abrirse a la atmósfera, permitiendo

reciclar de la salida a la entrada o pueden tener la presión de entrada regulada a una

presión baja que será bombeada a través del compresor en las condiciones de empuje

mínimas. Nunca bloquee (o cierre) la entrada o la salida del compresor.

Paso 4.- Cuando se esté seguro que el compresor este correctamente

configurado para el arranque inicial y el modo de cebado del aceite, se

abrirá las válvulas de aislamiento del fluido de proceso.

Paso 5.- Se arrancara el compresor y se permitirá que se acelere hasta la velocidad

máxima. Se escuchará cuidadosamente ante cualquier ruido irregular, vibración u otras

anormalidades. Se parara el compresor inmediatamente si

se tiene cualquier alarma. Se permitirá que el compresor

corra y empiece a hacer circular el aceite a través del

sistema hidráulico. El cuerpo del compresor se lubrica por

salpicadura.

El compresor es lubricado por presión a través de una bomba hidráulica. Todos compresores de

PDC utilizan una bomba hidráulica para cebar el puerto de entrada de la bomba de inyección.

Elaborado por:.Luis R, Cedeño C FEBRERO/2018 Página 24 de 38

Paso 6.- Para la Lubricación a presión del compresor, Se

suministran un manómetro y un interruptor para monitorear el

sistema de lubricación del cuerpo del compresor. Durante la

puesta en marcha, Se observara el manómetro para verificar

que la presión en el sistema hidráulico está aumentando. Si la

presión no se produce en un tiempo oportuno (menos de un

minuto) se examinara, el nivel de aceite, o sistema de

hidráulico en busca de fugas u obstrucciones.

Es normal que para este nivel de presión a medida que se calienta el aceita disminuya ligeramente

la presión. Esto es debido al cambio en la viscosidad según aumenta la temperatura. El circuito de

control del compresor debe incluir una demora de aproximadamente 20 segundos para permitir

que la presión base del aceite aumente durante el arranque.

Advertencia: el fallo en la protección del cuerpo del compresor debido a una lubricación

inadecuada puede resulta en daños para el compresor.

Paso 7.- Durante los procedimientos de arranque inicial, se verificará

constantemente el nivel de aceite del cárter. Mientras el compresor

funciona, el aceite es bombeado a las cabezas de compresión hasta que

son llenadas. Para compresores más grandes, el procedimiento de

llenado de la cabeza puede llevar hasta una hora del arranque, parada y

llenado del nivel de aceite antes de que sea estable. Es posible observar

una diferencia de niveles de aceite entre las paradas y el funcionamiento.

Normalmente, En la parada el nivel de aceite es más alto. En última

instancia, el nivel mínimo aceptable de aceite es cuando el indicador esta

a la mitad mientras el compresor está funcionando normalmente.

Cuando las cabezas del compresor estén llenas, el aceite empezará a fluir en el indicador

visual de circulación (indicador de vidrio) ubicado aguas abajo del bypass de la

válvula de alivio hidráulico. Normalmente, la circulación en el indicador de vidrio

es devuelta al cárter a través de la bomba de inyección en el cuerpo de

ensamblaje. Esta circulación de aceite ayuda a lubricar la leva ubicada en el

ensamblaje de la bomba de inyección. Dependiendo de cómo se instalan los

tubos del sistema, (principalmente basado en cómo se descarga de vuelta al

cárter el aire atrapado en las tuberías) etc., El aceite en el indicador de vidrio

puede circular llenándolo completamente o puede circular por él un lado del

vidrio. Si el vidrio está lleno, es difícil observar la circulación de aceite en el vidrio.

Una pequeña luz brillante a través del vidrio, permite observar la circulación del

aceite cuando el vidrio está lleno. Inicialmente, esta circulación de aceite será

espumosa ya que es una mezcla con el aire que está siendo desplazado de las

cabezas del compresor. Durante un período de tiempo, cuanto más grande es el

cabeza más largo es el período de tiempo, este flujo de aceite se limpiara a

medida que el aire es desplazado y las cabezas estarán llenas de aceite.

En cuanto las cabezas estén llenas, la circulación de aceite deberá ser limpia en cada indicador de

vidrio.

Elaborado por:.Luis R, Cedeño C FEBRERO/2018 Página 25 de 38

Una vez que el flujo de aceite se ha establecido limpio en el indicador de vidrio, se cerrara el

bypass de la válvula de alivio del aceite. En este momento, el aceite que se había puenteado para

evitar la válvula de alivio, será desviado al puerto de entrada de válvula de alivio. Por un período

breve, la circulación de aceite en el indicador de vidrio se parará. La bomba de inyección

suministrara aceite durante cada revolución del cigüeñal. La presión empezará a aumentar en el

sistema hidráulico y el nivel de ruido del compresor aumentará como consecuencia de la carga del

compresor. Cuando la presión en el sistema hidráulico alcance el ajuste de la válvula alivio, el

aceite empezará a fluir en el indicador de vidrio de nuevo. Pequeñas cantidades de aire residual

que este atrapado en el sistema podrán causar que el aceite sea espumoso durante un período de

tiempo breve, no obstante, la circulación de aceite deberá ser clara en unos pocos minutos.

En cuanto el compresor ha establecido la circulación de aceite clara en el indicador de vidrio

durante varios minutos con el bypass de las válvulas alivio cerrado (indicando que el compresor

está completamente cebado), el compresor estará listo para ser cargado con el gas.

Paso 8.- Se colocara el sistema de descarga del compresor en la

posición de cargado válvula suministro de producto abierto, que

resultará en que el fluido para procesar será introducido a la

entrada y salida del compresor. Para compresores que no usan un

sistema de descarga y que se cebaron con una pequeña cantidad

de gas de proceso, se retomará la carga del fluido para procesar a

unas condiciones normales. Siempre que la salida del compresor

esté conectada con una fuente limitada o algún dispositivo de

control de presión, la presión a la salida del compresor estará

equilibrará con la presión de entrada inicialmente y luego

empezará a aumentar cuando el compresor vaya bombeando el

gas. La presión de salida continuará aumentando hasta que el sistema de control de

presión apague el compresor a la presión deseada o desvié la circulación de vuelta a otra

área de necesidad.

Paso 9.- Con las condiciones operativas normales se procede a encer el equipo

accionando el boton START como indica la imagen, procediendo el arranque de

la compresora.

Paso 10.- Se debe esperar que se active la válvula

unidireccional de entrada se abre y permita el flujo de gas a la

cavidad del pistón del compresor procediendo a comprimirlo

hasta la presión de descarga al sistema de llenado

Pasó 11.- Mientras que el compresor está funcionando, se verificara que todos los

controles, los soportes y los sistemas de seguridad estén funcionando correctamente y que

el compresor este funcionando dentro de los parámetros especificados.

Se supervisara:

Elaborado por:.Luis R, Cedeño C FEBRERO/2018 Página 26 de 38

1.- Las temperaturas y las presiones.

2.- Inspeccione y verifique los niveles del lubricante.

3.- Se observara todas las tuberías en busca fuga.

4.- Se permitirá que el compresor funcione por unas horas mientras la operación es vigilada

cuidadosamente.

5.- Re inspección de todo el sistema para la idoneidad y funcionamiento antes de poner el

compresor en la operación definitiva.

Paso 12.- Antes de empezar a el llenado de los cilindros se debe verificar las presiones de

producción de la generadora, la presión

de succión y la presión de descarga al

sistema de llenado mediante los

manómetros instalados en la parte frontal

lateral izquierda de la compresora las

cuales están identificadas como P1-101,

P1-105 y P1-301, donde la presión de la

generadora se debe equilibrar con la

presión de succión. La presión optima

requerida por el compresor en el proceso

está entre 375 y 410 psi ( 2,58 y 2,82 Mpask)

Paso 13.- La cantidad de producto generado debe ser igual a la

cantidad de producto succionado si esto no ocurre se debe

efectuar la calibración mediante la válvula reguladora instalada

(ver Imagen), donde se debe mantener los niveles por lo menos

igual a la producción (aproximadamente mínimo 370 – máximo

410 psi)

Paso 14.- Las válvulas de suministro de producto a la

compresora se encuentra en la parte interna como indica la imagen,

esta se debe operar para el suministro de Producto que alimentara a

la compresora, la cual deberá compensar las presiones de succión

de la generadora con la de la compresora como lo indican los

manómetros del proceso instalados e identificados anteriormente en el

paso 12 como P1-101 y P1-105

Paso 15.- Previo al arranque del compresor, se procede a

conectar los picos ubicados en el rack de llenado a cada

cilindro mediante las conexiones de las mangueras

flexibles y la válvula de cada cilindro, ajustándolas con

una llave mecánica

Elaborado por:.Luis R, Cedeño C FEBRERO/2018 Página 27 de 38

Paso 16.-Antes de iniciar el llenado se

debe abrir totalmente por lo menos la

válvula de suministro de hidrógeno del

rack de llenado hacia un cilindro y la

válvula del cilindro

Paso 17.-, Se abre la válvula de suministro de producto al

sistema de llenado de cilindros, la cual está ubicada al fondo

en el lado derecho parte externa de la compresora como

indica la imagen.

NOTA: La presión recomendada para el llenado de cilindro está entre 1800 Psi a 2200 Psi (126 a

155 Kg/cm2). Esta presión se puede observar en el manómetro identificado en el panel frontal de la

compresora con la nomenclatura P1-301 detallado en el paso N°12 ó en el manómetro instalado

en el colector de llenado de cilindros del rack

En caso de detectar alguna anomalía en el funcionamiento del compresor

que amerite una parada de emergencia que des energicé todo el sistema

solo se debe presionar el disparo de la unidad con el botón indicado como

EMERGENCY STOP. Al solventar la situación se debe desactivar dicho

disparo halando el botón hasta que se arme posicionándose en su estado

normal de operaciones.

Al culminar con el llenado de cilindros requeridos en la jornada de trabajo y si no se continúa con el

proceso se pasa a detener el compresor de la siguiente forma:

El sistema si es detenido de forma normal queda en estado de inicio y solo

se debe accionar el botón verde de start para poder arrancarlo

automáticamente, si va ha ser utilizado en un periodo corto de parada, si no

es así se debe efectuar los pasos para un arranque desde cero como fue

indicado en los pasos anteriores

Paso 18.- Apagar el compresor mediante el botón STOP Rojo que está en

el tablero de control como indica la imagen.

Descargue el compresor cerrando las válvulas de suministro y descarga de hidrogeno

detalladas en el paso N°14 y N°17.

Elaborado por:.Luis R, Cedeño C FEBRERO/2018 Página 28 de 38

El sistema de refrigeración debería estar circulando a través del compresor

aproximadamente durante 15 minutos después de que se apague el compresor.

Si el sistema detecta una falla este procederá a parar

automáticamente el compresor resaltando con luz roja (como

muestra la foto) la causa de la parada. Se debe resolver el problema

y borrar la alarma del sistema para poner en condiciones normales

el equipo.

Esto se efectúa en la misma pantalla que cuenta con un sub

menú en la parte inferior con tres recuadros indicativo 1 alarm

sumary 2 set poin 3 hour meter se oprime el numero 1

presentara otra pantalla donde se indica el reset de la alarma

este se presiona y luego el cuadro de menú, la pantalla debe

tornarse verde y esto es indicativo de que el equipo se encuentra

en condiciones de arranque

REQUISITOS DE CEBADO DEL COMPRESOR.

Los compresores requieren cebado siempre que las circunstancias relacionadas con el último

apagado del compresor supongan una pérdida de aceite en las cabezas o está siendo arrancado

por primera vez. La pérdida de aceite puede ocurrir por fugas, procedimientos de mantenimiento,

dilatación térmica del aceite en las cabezas, apertura de la válvula del bypass o la válvula de alivio

por un operario, paradas en periodos de más de una semana, etcétera. Para alguna de las

razones de arriba, el proceso de cebado debe ser repetido antes de cargar de gas el compresor

RE-ARRANCAR EL COMPRESOR.

Para arranques que no requieren cebado:

Se re-establecer la circulación del Agua refrigerante.

Se verificara que el compresor esta descargado,

Se pondrá en marcha el motor con el interruptor identificado como JOG

Se permitirá que el compresor se acelere a la velocidad de operación.

Para compresores que no usan un sistema de descarga, ponga en marcha el motor.

Después de 20 segundos,

Se pondrá el sistema de proceso en la posición de cargado.

Se Observara el funcionamiento del compresor en busca de un comportamiento anómalo.

Advertencia: Arrancar el compresor cuando no está totalmente cebado resultara en un

rendimiento pobre del compresor y posibles daños para el equipo.

Elaborado por:.Luis R, Cedeño C FEBRERO/2018 Página 29 de 38

OPERACIÓN NORMAL DEL COMPRESOR.

Una vez que el compresor ha sido arrancado con éxito, el compresor debería continuar

funcionando normalmente hasta que se apague. El tipo del proceso que está circulando, las

tuberías y el sistema de control, que han sido suministrados, normalmente se definen en los

requisitos de funcionamiento normal del compresor.

A continuación el volúmenes usado para los compresores de PDC.

Estos son solo los volúmenes para el cárter del compresor. Reserva una cantidad adicional de

aceite a mano para ajustar con el volumen de las cabezas de compresión.

PDC CARTER VOLUMEN ACEITE EN US QUARTS / GALONES VOLUMEN ACEITE, LITROS

PDC-3 3 Quarts / 0.75 Gal 2.84 L

Elaborado por:.Luis R, Cedeño C FEBRERO/2018 Página 30 de 38

LISTADO DE ACEITE USADOS EN EL COMPRESOR.

Elaborado por:.Luis R, Cedeño C FEBRERO/2018 Página 31 de 38

Elaborado por:.Luis R, Cedeño C FEBRERO/2018 Página 32 de 38

Elaborado por:.Luis R, Cedeño C FEBRERO/2018 Página 33 de 38

LISTADO PARA LA LOCALIZACION Y RESOLUCION DE PROBLEMAS.

A continuación se muestra una lista de posibles problemas, las causas y las medidas correctoras

que deben adoptarse:

PROBLEMA CAUSA ACCIÓN CORRECTIVA

Perdida de cebado cavitación, Inspeccione el nivel y la Añada aceite

Excesivo ruido y vibración presión del depósito de aceite

Abierto el bypass de la válvula

cierre la válvula y cebe

de alivio del aceite bajo carga

de proceso

Válvula de alivio del aceite Remplazar y reiniciar

Desgastada y con fugas

Fugas en el embolo principal,

Desarme e inspeccione

Juntas del embolo, etc Remplace y repare si es

requerido

Pobre sobre-bombeo o flujo de Ajuste la funda de la bomba de

inyección de la bomba Inyección para máximo caudal.

Desarme e inspeccione, repare

o remplace según se requiera

Bajo punto de consigna de la Se inspeccionará el punto de

Válvula de alivio del aceite consigna y se ajustara si es

requerido

Obstruida o bloqueada la línea Inspeccione la línea, el colador

Desde el depósito hasta la Filtro, racores, etc

bomba

Descenso en caudal y presión Perdida de cebado Mire arriba

Fuga en las válvulas Inspeccione las válvulas

Unidireccionales de proceso unidireccionales de proceso.

Repare o remplace si es

necesario.

Excesivo descenso de la Líneas o racorería muy

presión pequeños.

Se remplazaran con equipos

de tamaño adecuado

Fugas en las tuberías Elimina la presión de las

tuberías y repara cualquier

fuga

Línea de entrada se calienta Comprobar la válvula de Purgue la presión y repárelo

admisión fugas de vuelta

Sistema de detección de Fallo en el diafragma o en los Desarme la cabeza y

Fugas sellos remplácelos

Sobrecarga del motor Presión de succión alta Reduzca la presión de succión

Elaborado por:.Luis R, Cedeño C FEBRERO/2018 Página 34 de 38

Elaborado por:.Luis R, Cedeño C FEBRERO/2018 Página 35 de 38

Elaborado por:.Luis R, Cedeño C FEBRERO/2018 Página 36 de 38

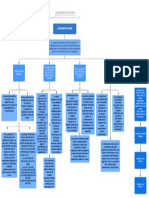

TANQUE DE

Línea Suministro de AIRE

Hidrogeno Compresora COMPRIMIDO

Línea Suministro de

Hidrogeno Tanques

Línea Suministro Agua

Línea Retorno Agua

GENERADORA DE

Helada

TANQUE DE

Helada

HIDROGENO