Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Reporte de Visita

Cargado por

Adrian RiveraTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Reporte de Visita

Cargado por

Adrian RiveraCopyright:

Formatos disponibles

UNIVERCIDAD TECNOLOGICA DE

PARRAL

TOPICOS DE MANUFACTURA

PIM31M

ING. MELCHOR OMAR GRIJALVA

DELGADO

ALUMNO: ADRIAN RIVERA PEREA

CUATRIMESTRE: MAY-AGO 2022

VISITA A EMPRESA “APTIV”

APTIV es una compañía irlandesa de tecnología global que desarrolla soluciones

más seguras, más ecológicas y más conectadas que permiten el futuro

sustentable de la movilidad.

Empresa que realiza arneses para automóviles como Toyota GMC y Volvo como

también implementan un pequeño arnés para las bombas de las gasolinas,

implementando este proceso por medio de la manufactura con el método de una

línea de producción en U.

El objetivo de la visita es aprender visualmente como se ve un proceso desde que

entra hasta que sale de manera que vemos un trabajo que es constante y que se

realiza por medio de por medio de una secuencia, así mismo se observa las

diferentes áreas que existen en dicha empresa.

Damos por entender que APTIV es una empresa de producción esbelta donde hay

herramientas que ayudan a eliminar todas las operaciones que no le agregan

algún valor al producto ya que utilizan la mínima cantidad de sus recursos para no

generar algún desperdicio ya que también evitan los errores en la producción.

Se comentó que también APTIV es una empresa que se considera de clase

mundial ya que tiene un modelo de producción dinámico que recoge en cada

momento del tiempo las mejores prácticas de fabricación que se generan ahí

mismo.

Este también realiza el MTM en su proceso ya que analiza la operación realizada

por medio de los movimientos que se realizan para así determinar un tiempo

estándar en el procesó realizado y de ahí poder mejorar o corregir sus errores.

Acerca de la seguridad e higiene se implementas en un 80% las reglas

correspondías ya que en áreas de trabajo no se cumplen con los requerimientos

necesarios para tener un área de trabajo segura de tal forma, pero no influye al

parecer tanto en términos de producción

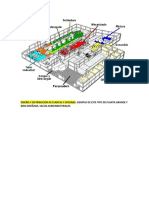

Para la descripción de proceso que se observó empezamos por la entrada que

sería la materia prima donde se almacenan los distintos cables y que dicha área

es exclusiva para personal autorizado ya que es protocolo por seguridad.

Dándole seguimiento al proceso sigue una máquina que va cortando los alambres

en un determinado tiempo se cortan aproximadamente 100 y se organizan para de

ahí acomodarlos en una estantería donde se clasifican por medio de etiquetas

ubicándolas por el color para que sea más rápido identificarlos y así darle

seguimiento que es la composición de colocarles pequeñas grapitas luego se les

coloca un plastiquito e la punta donde utilizan calor para colocarlo más rápido y así

juntarlo para que después se valla a un proceso donde los enredan o trenzan los

cables para de ahí organizarlos y la área siguiente ya vallan conectándolos en un

tablero que tiene una estimación de tempo de su proceso de 90 segundos ya

después de esa área se va a un tablero que va recorriendo y le van colocando los

cables en los interruptores correctos de manera que una persona tiene un tiempo

limitado para hacer dicha tarea ya que va avanzando donde también se va

encintando lo que se va conectando en los poka yoke.

Luego de terminar el armado del arnés en el tablero se va a un área donde se

realiza el revisado del arnés viendo si hay corriente para que de ahí colocarlos en

área de empaquetado donde para empaquetar el arnés se tiene que doblar de

cierta manera, pero para esto son colocados en un tablero para que se pueda

hacer los dobleces más rápido y poder etiquetarlo ya de ahí empaquetar

Como un dato para agregar hay un área de secundarios lead prep se le da un

segundo proceso al cable antes de pasar a ser ensamblado donde este es

procesado en algunas máquinas las cuales son 227 máquinas en las cuales

podemos contar con torcedoras, prensa de cable, prensa manual, ensintadoras

duales, maquinas calentadoras, etc. Donde estas nos apoyan a darle un proceso

secundario al cable para poder hacer la manufactura.

Esta es una tabla donde se ve que el cliente más grande es Toyota

teniendo las ganancias anualmente

Aquí se pueden identificar lo que son los diferentes clientes locales

Análisis observados

En México se tienen 76600 empleados aproximadamente

Alrededor de 30 plantas donde la mayoría está ubicada al norte del país

Son 3 centros técnicos distribuidos en 8 estados

Se cuenta con 190 mil empleados en 46 países

12 centros técnicos

127 plantas de manufactura

Se tiene una población del 71% que son mujeres y el 29% son hombres

Lo que se utiliza para el mejoramiento de la planta es el pdca lo que se hace en

este método que se realiza para hacer eficiente los procesos, donde se tiene un

objetivo en la planta de reducir para el 2023 dos millones cuatrocientos veinte mil

dólares, siendo un proyecto que se realizan por medio de torneos opex de ideas

que sale de los trabajadores donde en este se presentan 24 proyectos a nivel

mundial donde de esos 24 se escoge solo uno en la planta y ese proyecto

participa en todo el mundo y pues este proyecto es el más grande por lo que se

genera mayor costo

CONCLUSION

APTIV cumplió con buenas expectativas ya que se imaginaba una empresa que

no tenía una buena organización y que no avía orden, pero al pero al parecer fue

todo lo contrario ya que ejercen un proceso completo donde en cada área hacen

bien su funcionamiento.

Un mal manejo que observe es de que las áreas están un poco agrupadas y creo

que es para que sea ahorre espacio en el área, pero estaría mejor un lugar menos

agrupado como también una mala secuencia de un proceso ya que pasa por otras

áreas cunado el arnés lo quitan del tablero pasan por en medio de otro proceso y

eso no se me hace tan correcto ya que se puede interrumpir el ensamblado del

área obstruida, otra cosa que no me pareció es que hay demasiado ruido ya creo

que ergonómicamente puede afectar al trabajar en algunas personas o también

por si sucede algo el ruido no deja escuchar algún aviso.

Supongo que la mejora que podría encontrar ahí es la disminución de ruido, pero

pues es complicado porque las máquinas, también seria áreas más separadas o

más grandes distribuidas de una manera adecuada o ergonómicamente mejor

para el trabajador.

Recalco que nos sirvió la visita para optimas prácticas y ver como es el

funcionamiento de un proceso desde que entra hasta que sale.

También podría gustarte

- Mejora de métodos y tiempos de fabricaciónDe EverandMejora de métodos y tiempos de fabricaciónCalificación: 5 de 5 estrellas5/5 (2)

- UF1125 - Técnicas de programación en fabricación mecánicaDe EverandUF1125 - Técnicas de programación en fabricación mecánicaAún no hay calificaciones

- Proyecto IO II Simulacion de Un SistemaDocumento9 páginasProyecto IO II Simulacion de Un SistemaOscar LopezAún no hay calificaciones

- Actividad 9 PDFDocumento12 páginasActividad 9 PDFjuliana jaimes0% (1)

- 1506346555e-Book-Sala Corte Esp PDFDocumento23 páginas1506346555e-Book-Sala Corte Esp PDFiseguiaAún no hay calificaciones

- Juan Lagos Proyecto Final Administracion de OperacionesDocumento11 páginasJuan Lagos Proyecto Final Administracion de OperacionesJavier lagos100% (2)

- Proyecto Final IntegradoraDocumento97 páginasProyecto Final IntegradoraJAIRO DANIEL LOPEZ HERNANDEZAún no hay calificaciones

- Proyecto Final SIMDocumento16 páginasProyecto Final SIMJuanAún no hay calificaciones

- Elaboracion de Huarache de ArañaDocumento14 páginasElaboracion de Huarache de Arañapeyuki perezAún no hay calificaciones

- VSM Promadersol.Documento11 páginasVSM Promadersol.Angel GrajedaAún no hay calificaciones

- Trabajo Final U3 de La RosaDocumento18 páginasTrabajo Final U3 de La RosaEddgar TorresAún no hay calificaciones

- Procesos ProductivosDocumento20 páginasProcesos ProductivosHermes Abanto FloresAún no hay calificaciones

- Procesos Productivos IndustrialesDocumento16 páginasProcesos Productivos IndustrialesEmanuel Dedios TumeAún no hay calificaciones

- Investigación Unidad2Documento18 páginasInvestigación Unidad2jesusAún no hay calificaciones

- Trabajo Colaborativo PDFDocumento37 páginasTrabajo Colaborativo PDFJuan David LealAún no hay calificaciones

- 3.2.3 Taller de Flujo Continuo - ConvideoDocumento38 páginas3.2.3 Taller de Flujo Continuo - ConvideoJosé Mateo Obregón HernándezAún no hay calificaciones

- UntitledDocumento17 páginasUntitledDiego EspinozaAún no hay calificaciones

- Flujo ContinuoDocumento12 páginasFlujo ContinuoClaudia Morillo LópezAún no hay calificaciones

- Actividad 1 de ManufacturaDocumento8 páginasActividad 1 de ManufacturaAlma Cecilia NegreteAún no hay calificaciones

- Distribución de Planta y Manejo de MaterialesDocumento9 páginasDistribución de Planta y Manejo de MaterialesMontserrat AvilaAún no hay calificaciones

- Arena OllasDocumento22 páginasArena OllasDaniel MolinaAún no hay calificaciones

- Sistemas EsbeltosDocumento11 páginasSistemas EsbeltosDaiisyy GuanesAún no hay calificaciones

- Capitulo2 OCR RemovedDocumento13 páginasCapitulo2 OCR RemovedAlejandro MartinezAún no hay calificaciones

- Tarea 4 Administracion Moderna 1Documento12 páginasTarea 4 Administracion Moderna 1Ricardo Cardenas60% (5)

- 1.tipos de ProcesosDocumento12 páginas1.tipos de ProcesosfrethAún no hay calificaciones

- Linea de ProduccionDocumento3 páginasLinea de ProduccionAshley NavarroAún no hay calificaciones

- Tecnica SMEDDocumento8 páginasTecnica SMEDYoOselin SiilvaaAún no hay calificaciones

- Los 8 Grandes DesperdiciosDocumento320 páginasLos 8 Grandes DesperdiciosEseba mas grande do mundoAún no hay calificaciones

- Actividad #2 PPIDocumento5 páginasActividad #2 PPIUlisesAún no hay calificaciones

- Fase 5 - Solución A Una Problemática IndustrialDocumento19 páginasFase 5 - Solución A Una Problemática IndustrialBetsy Molina100% (1)

- AnalisisDocumento9 páginasAnalisisIvonne MarcelaAún no hay calificaciones

- Procesos Productivos EmpresarialesDocumento9 páginasProcesos Productivos EmpresarialesDiego ChmAún no hay calificaciones

- Trabaja N°4 Grupo 6Documento10 páginasTrabaja N°4 Grupo 6jesus cruz contrerasAún no hay calificaciones

- KanbanDocumento5 páginasKanbanOziel FloresAún no hay calificaciones

- Distribucion de Planta y OficinaDocumento7 páginasDistribucion de Planta y OficinaGUILLERMO FERNANDO SAC CASTROAún no hay calificaciones

- Manufactura Esbelta y JustoATiempoDocumento9 páginasManufactura Esbelta y JustoATiempoYan Rivera De CardonaAún no hay calificaciones

- LeanDocumento113 páginasLeanGiselle AvendañoAún no hay calificaciones

- Orígenes de LeanDocumento9 páginasOrígenes de LeanSally OrtegaAún no hay calificaciones

- Requisitos para Un Sistema Justo A TiempoDocumento44 páginasRequisitos para Un Sistema Justo A Tiempochuche15100% (2)

- Proyecto Final, PASDocumento43 páginasProyecto Final, PASLuis Carlos Contreras SánchezAún no hay calificaciones

- Producción Ajustada: Sergio, Ali y RomanDocumento19 páginasProducción Ajustada: Sergio, Ali y RomanAliAún no hay calificaciones

- VSM SistemasManufacturaDocumento8 páginasVSM SistemasManufacturaDaniel ArredondoAún no hay calificaciones

- 8 Pasos para La Implementación LeanDocumento19 páginas8 Pasos para La Implementación LeanbetoAún no hay calificaciones

- Trabajo ColaborativoDocumento27 páginasTrabajo ColaborativoSandiAún no hay calificaciones

- Trabajo Final PlantaDocumento15 páginasTrabajo Final PlantaIrvin Rojas50% (2)

- Investigación-Celdas, Trabajo Estandarizado, JidokaDocumento12 páginasInvestigación-Celdas, Trabajo Estandarizado, JidokaBetzabeth GonzalezAún no hay calificaciones

- VSM Vs Facilitador ParetoDocumento23 páginasVSM Vs Facilitador ParetoA Gonzalez RojasAún no hay calificaciones

- Residencias Mas CompletoDocumento42 páginasResidencias Mas CompletoMiguel Angel Chaparro HernandezAún no hay calificaciones

- Trabajo Método TaguchiDocumento9 páginasTrabajo Método TaguchiEsteban DuarteAún no hay calificaciones

- Just in TimeDocumento22 páginasJust in TimeCindy Zelada100% (1)

- Tarea 2 de Taller Investigacion 11Documento5 páginasTarea 2 de Taller Investigacion 11Jose Armando Santillan LeijaAún no hay calificaciones

- Practica 05 Configuraciones ProductivasDocumento6 páginasPractica 05 Configuraciones ProductivasSara Delgado CárdenasAún no hay calificaciones

- Fase 2 Planeación y Desarrollo de La SistematizaciónDocumento10 páginasFase 2 Planeación y Desarrollo de La SistematizaciónYADDY MESAAún no hay calificaciones

- Técnicas de Análisis de FlujoDocumento9 páginasTécnicas de Análisis de FlujoEdgar Joel Sanchez Torres100% (1)

- Caso Practico SMED PDFDocumento4 páginasCaso Practico SMED PDFPaula DiazAún no hay calificaciones

- Iim-Iind U1 T1 AlaaDocumento7 páginasIim-Iind U1 T1 AlaaAlexis Obed Alvarez AnguianoAún no hay calificaciones

- Caso SilvermadDocumento6 páginasCaso SilvermadGianmarco Guerrero80% (5)

- Pregunta 3 EsbeltaDocumento8 páginasPregunta 3 EsbeltaShantal Yanine Ríos RivasAún no hay calificaciones

- Preparación y regulación de los sistemas de alimentación en máquinas de impresión offset. ARGI0109De EverandPreparación y regulación de los sistemas de alimentación en máquinas de impresión offset. ARGI0109Aún no hay calificaciones

- Lean certification. Certificación de un sistema de gestión leanDe EverandLean certification. Certificación de un sistema de gestión leanAún no hay calificaciones

- Preparación de soportes para la aplicación de productos de acabado. MAMR0208De EverandPreparación de soportes para la aplicación de productos de acabado. MAMR0208Aún no hay calificaciones

- Resolución CS 1507 2018 Contador PúblicoDocumento52 páginasResolución CS 1507 2018 Contador PúblicoBruno CieriAún no hay calificaciones

- Estructuras de Costos para Los Productos Lácteos Comercializados Por La Empresa Dilackami, 2004, C.ADocumento53 páginasEstructuras de Costos para Los Productos Lácteos Comercializados Por La Empresa Dilackami, 2004, C.ALila VillasmilAún no hay calificaciones

- El Ecodiseno Como Herramienta Basica de GestionDocumento7 páginasEl Ecodiseno Como Herramienta Basica de GestionJaime yahirAún no hay calificaciones

- Estado de Situacion FinancieraDocumento2 páginasEstado de Situacion FinancieraGEORGEAún no hay calificaciones

- Examen Final de Comercio InternacionalDocumento3 páginasExamen Final de Comercio InternacionalEmerson VargasAún no hay calificaciones

- Pronostico de La DemandaDocumento71 páginasPronostico de La DemandaLuis Miguel Vega Pozos100% (1)

- Plan de Trabajo 1 ORTIZDocumento2 páginasPlan de Trabajo 1 ORTIZKaren Lizeth Ortiz EscobarAún no hay calificaciones

- Actividad 3 - PESTELDocumento4 páginasActividad 3 - PESTELFlor Eslendy Rueda HernandexAún no hay calificaciones

- Cuadro Sinoptico PDFDocumento3 páginasCuadro Sinoptico PDFLucero MarquezAún no hay calificaciones

- Ensayo Lider Ejecutivo Al Minuto Pag, 61 A 86Documento7 páginasEnsayo Lider Ejecutivo Al Minuto Pag, 61 A 86Paula LanderoAún no hay calificaciones

- Cadena de SuministrosDocumento4 páginasCadena de SuministrosJazmin ZamudioAún no hay calificaciones

- Zarateguerrerojamespool - 207930 - 19109253 - TAREA ACADÉMICA Grupo 4 - CQT - FinalDocumento8 páginasZarateguerrerojamespool - 207930 - 19109253 - TAREA ACADÉMICA Grupo 4 - CQT - FinalOrlando PortilloAún no hay calificaciones

- Practica T3Documento2 páginasPractica T3VaroRTAún no hay calificaciones

- Tema 3 Ecuacion ContableDocumento14 páginasTema 3 Ecuacion ContableHenrry Rojas ValenciaAún no hay calificaciones

- NIC 17 y NIC 36Documento25 páginasNIC 17 y NIC 36Edgar Jaimes ContrerasAún no hay calificaciones

- Universidad Del AzuayDocumento78 páginasUniversidad Del AzuayLiliana ArbelaezAún no hay calificaciones

- Eva AvanzadoDocumento3 páginasEva AvanzadoDiana Patricia LOPEZ YAIMAAún no hay calificaciones

- Tu Propio Salón de Belleza o PeluqueríaDocumento3 páginasTu Propio Salón de Belleza o PeluqueríaandreAún no hay calificaciones

- Tarea Semana 5 Normativa de Calidad y AmbienteDocumento18 páginasTarea Semana 5 Normativa de Calidad y Ambienteluis UrbinaAún no hay calificaciones

- Constancia Cobertura SCTR 2021 - 05 - PunoDocumento7 páginasConstancia Cobertura SCTR 2021 - 05 - PunoRichard Mena RoblesAún no hay calificaciones

- Manual Acero Deck SencicoDocumento31 páginasManual Acero Deck SencicoZoraida MontalvoAún no hay calificaciones

- Ago-25. Tendencias ContablesDocumento13 páginasAgo-25. Tendencias ContablesManuela Andrea Vargas RodriguezAún no hay calificaciones

- Caso HerreraDocumento14 páginasCaso HerreraKheysi Nayelli Bello De los SantosAún no hay calificaciones

- Matriz DofaDocumento2 páginasMatriz DofaJhon Hector Hernandez PintoAún no hay calificaciones

- Capitulo 1Documento60 páginasCapitulo 1Luis TorresAún no hay calificaciones

- Ec7 NimberamirezcastilloDocumento4 páginasEc7 NimberamirezcastilloNiccol RamírezAún no hay calificaciones

- Concepto de Almacén y AlmacenamientoDocumento87 páginasConcepto de Almacén y AlmacenamientoDaniela HurtadoAún no hay calificaciones

- Anexo 16 - Plan de Gestión SSOMADocumento119 páginasAnexo 16 - Plan de Gestión SSOMAYHERKO DE PIERO MEDINA RAMIREZAún no hay calificaciones

- C0030 - RUMI - Aros PintadosDocumento1 páginaC0030 - RUMI - Aros Pintadosgrimaldo erick maldonado pinoAún no hay calificaciones