Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Balanceo de Linea Con Ejemplo

Cargado por

Dalia Bernal0 calificaciones0% encontró este documento útil (0 votos)

110 vistas6 páginasLa línea de balanceo de producción permite optimizar variables como inventarios, tiempos de fabricación y entregas parciales mediante la asignación equilibrada de la carga de trabajo entre estaciones. El documento describe el proceso de balanceo para una línea de ensamble de 8 tareas utilizando fórmulas para calcular el tiempo de ciclo y número de estaciones requeridas.

Descripción original:

balanceo de linea con ejemplo, estudio del trabajo

Título original

balanceo de linea con ejemplo

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoLa línea de balanceo de producción permite optimizar variables como inventarios, tiempos de fabricación y entregas parciales mediante la asignación equilibrada de la carga de trabajo entre estaciones. El documento describe el proceso de balanceo para una línea de ensamble de 8 tareas utilizando fórmulas para calcular el tiempo de ciclo y número de estaciones requeridas.

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

110 vistas6 páginasBalanceo de Linea Con Ejemplo

Cargado por

Dalia BernalLa línea de balanceo de producción permite optimizar variables como inventarios, tiempos de fabricación y entregas parciales mediante la asignación equilibrada de la carga de trabajo entre estaciones. El documento describe el proceso de balanceo para una línea de ensamble de 8 tareas utilizando fórmulas para calcular el tiempo de ciclo y número de estaciones requeridas.

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 6

es una herramienta muy útil para el control de la producción de una

industria, dado que una línea de fabricación equilibrada permite la

optimización de variables que afectan la productividad de un proceso

tales como: inventarios de productos en proceso, los tiempos de

fabricación y las entregas parciales de producción.

1. Asignar una carga de trabajo equilibrada entre diferentes estaciones y

satisfacer requerimientos de producción.

2. Conocidos los tiempos de las operaciones, determinar el número de

operarios necesarios para cada una.

3. Conocido el tiempo de ciclo a través de algún mapa mental o mapa

conceptual, simplificar el número de estaciones de trabajo.

4. Conocida la información anterior, asignar elementos de trabajo a la

estación.

5. Aumento de la productividad.

6. Minimizar los tiempos de los procesos.

7. Eliminación del tiempo desperdiciado o tiempo muerto.

8. Administrar el proceso de producción.

9. Generar un sistema de pago por productividad.

Ejemplo de un proceso que consta de 8 actividades o tareas, el cual

corresponde a una línea de ensamble que opera 8 horas al día con una

producción deseada de 240 unidades diarias. La siguiente tabla contiene

información acerca de los tiempos de la tarea de este producto y las

relaciones de precedencia:

A continuación balancee esta línea de

ensamble utilizando la tarea de tiempo más

largo.

El diagrama de precedencia que representa el

proceso descrito anteriormente se presenta a

continuación. Se puede observar, por ejemplo,

que la tarea B tiene una duración de 80

segundos y es posterior a la tarea A que dura

60 segundos.

Luego es necesario determinar el Tiempo de Ciclo (C) que requieren las

estaciones de trabajo a través de la siguiente fórmula:

En el ejemplo propuesto el proceso opera 8 horas al día (equivalente a

8[horas/día]*3.600[segundos/hora]=28.800[segundos/día]) con un nivel de

producción deseado de 240 unidades. Dado lo anterior el Tiempo de Ciclo

(C) es:

A continuación se requiere estimar el número mínimo de estaciones de

trabajo (Nt) que, en teoría, se requiere para cumplir el límite del tiempo

de ciclo de la estación de trabajo a través de la siguiente fórmula (en

caso de obtener un resultado fraccionario se debe redondear al entero

superior más cercano).

Notar que el numerador del cálculo anterior corresponde a la sumatoria de

los tiempos de las 8 tareas (60+80+20+50+90+30+30+60=420[segundos]).

Con ello se espera (en teoría) que sean necesarias 4 estaciones de trabajo

y se procede con la configuración de las mismas utilizando como criterio el

tiempo más largo o candidato más extenso: Los resultados se resumen en

la siguiente tabla:

También podría gustarte

- Examen U - 4Documento16 páginasExamen U - 4Luis HernandezAún no hay calificaciones

- Informe TecnicoDocumento2 páginasInforme TecnicoOmar Rodriguez Lozada100% (1)

- Ensayo Metodología Lean Six Sigma y Manufactura EsbeltaDocumento2 páginasEnsayo Metodología Lean Six Sigma y Manufactura EsbeltaSaimonOjeda20Aún no hay calificaciones

- Practica #2 - Diagramas de ProcesoDocumento11 páginasPractica #2 - Diagramas de ProcesoJosué Fernando Cajchum CanAún no hay calificaciones

- PRACTICA 1 - Introducción A La ErgonomíaDocumento36 páginasPRACTICA 1 - Introducción A La Ergonomíarandom vintageAún no hay calificaciones

- 2.2 Principios Basicos de Tiempos y MovimientosDocumento14 páginas2.2 Principios Basicos de Tiempos y MovimientosPerla elizabeth100% (1)

- AMFE Ejemplo CompletoDocumento28 páginasAMFE Ejemplo Completokristy yolibeth lopez banegasAún no hay calificaciones

- Qué Es SMEDDocumento2 páginasQué Es SMEDRenato Villegas100% (1)

- Práctica 6. "MÉTODO OWAS (Ovako Working Analysis System) "Documento20 páginasPráctica 6. "MÉTODO OWAS (Ovako Working Analysis System) "Maritza PitzaAún no hay calificaciones

- Politica FiscalDocumento2 páginasPolitica FiscalDiego Simão Rojas ArrietAún no hay calificaciones

- Cuadro Sinoptico A5 Ing de MetodosDocumento1 páginaCuadro Sinoptico A5 Ing de Metodosfredy joel cruzAún no hay calificaciones

- Semana 5 - Desarrollo de Dap y DopDocumento35 páginasSemana 5 - Desarrollo de Dap y DopKaty HuayanayAún no hay calificaciones

- Linea Del Tiempo de Higiene y Seguridad IndustrialDocumento5 páginasLinea Del Tiempo de Higiene y Seguridad Industrialmayra lizarraga100% (2)

- Proyecto Ingenieria de ProcesosDocumento39 páginasProyecto Ingenieria de ProcesosJuan Hidalgo PaezAún no hay calificaciones

- Balance de Línea de Producción Por El Método HeurísticoDocumento5 páginasBalance de Línea de Producción Por El Método HeurísticoMiguel SánchezAún no hay calificaciones

- ChecklistDocumento18 páginasChecklistnubiaAún no hay calificaciones

- Adminitacion Tarea 2..Documento24 páginasAdminitacion Tarea 2..Edward Segura AlcantaraAún no hay calificaciones

- A1T2. Infografía Sobre Plan Maestro de ProducciónDocumento1 páginaA1T2. Infografía Sobre Plan Maestro de ProducciónYahir GarciaAún no hay calificaciones

- Administracion Del Mantenimiento Unidad PDFDocumento116 páginasAdministracion Del Mantenimiento Unidad PDFJaime Gerhad Zúñiga BarreraAún no hay calificaciones

- Graficos Por AtributosDocumento33 páginasGraficos Por AtributosEnrique RochaAún no hay calificaciones

- Ejercicios Muestreo de TrabajoDocumento1 páginaEjercicios Muestreo de Trabajomarcos lopezAún no hay calificaciones

- Taller Diagrama Hombre MaquinaDocumento4 páginasTaller Diagrama Hombre MaquinaDanielys OrtizAún no hay calificaciones

- Medición Del Trabajo PDFDocumento46 páginasMedición Del Trabajo PDFEnrique GalindoAún no hay calificaciones

- Diseño de Sistemas ProductivosDocumento2 páginasDiseño de Sistemas ProductivosBrigite Ayala GaitanAún no hay calificaciones

- Clase 01 Estudio de TrabajoDocumento42 páginasClase 01 Estudio de TrabajoEstudiante INGAún no hay calificaciones

- 10 Excusas para No TrinfarDocumento3 páginas10 Excusas para No TrinfarRonald PrezaAún no hay calificaciones

- Tema 3 Relación Existente Entre Las Diferentes Disciplinas Que Involucran La ErgonomíaDocumento12 páginasTema 3 Relación Existente Entre Las Diferentes Disciplinas Que Involucran La ErgonomíaVictor SolisAún no hay calificaciones

- Diagrama de Flujo ActividadDocumento2 páginasDiagrama de Flujo ActividadLEIDY HERNANDEZAún no hay calificaciones

- Cerveceria NacaquiniaDocumento4 páginasCerveceria NacaquiniaRoberto Leon Cruz100% (1)

- Ensayo Del Sistema de Gestion de Calidad Aa1Documento3 páginasEnsayo Del Sistema de Gestion de Calidad Aa1Valentina RosasAún no hay calificaciones

- Recopilacion de Informacion y Analisis Del EntornoDocumento34 páginasRecopilacion de Informacion y Analisis Del EntornoGherson Hɑro RomerAún no hay calificaciones

- Unidad 6Documento33 páginasUnidad 6Rodrigo HossAún no hay calificaciones

- 1.5 Linea Del Tiempo Ergonomia EqDocumento6 páginas1.5 Linea Del Tiempo Ergonomia EqTOÑO GONZALEZAún no hay calificaciones

- Modulo I Productividad MO, MPDocumento3 páginasModulo I Productividad MO, MPRosa Wu100% (1)

- Taller 1 Six SigmaDocumento34 páginasTaller 1 Six Sigmaerika toro0% (1)

- Mantenimiento de Los Tiempos Estándares PDFDocumento9 páginasMantenimiento de Los Tiempos Estándares PDFAndony Javier Martinez SalgadoAún no hay calificaciones

- Ergo Practicasfinal RolandoDocumento66 páginasErgo Practicasfinal RolandoMmario RrojasAún no hay calificaciones

- Diagrama Bimanual Habano 1Documento2 páginasDiagrama Bimanual Habano 1Ruben CamachoAún no hay calificaciones

- Metódos CuantitativosDocumento9 páginasMetódos CuantitativosGina Patricia Paima RivadeneiraAún no hay calificaciones

- 3.2 (Parte de Alan)Documento5 páginas3.2 (Parte de Alan)Alan De Jesus GonzalezAún no hay calificaciones

- Ejercicios Capitulo Iv PDFDocumento46 páginasEjercicios Capitulo Iv PDFerick aldahirAún no hay calificaciones

- Método ABC - InventariosDocumento5 páginasMétodo ABC - InventariosLUIS MOISES RAMIREZ MORALESAún no hay calificaciones

- Actividad ErgonomíaDocumento4 páginasActividad ErgonomíaCRISDAYAN BRAVOAún no hay calificaciones

- Taller Grupo 4Documento3 páginasTaller Grupo 4Danny Zambrano BsçAún no hay calificaciones

- Caso 2 PDFDocumento5 páginasCaso 2 PDFjairoAún no hay calificaciones

- Ejemplos Tiempo Estar Problemas Factor HumanoDocumento3 páginasEjemplos Tiempo Estar Problemas Factor HumanoVenerisAún no hay calificaciones

- Distribucion de Las InstalacionesDocumento5 páginasDistribucion de Las InstalacionesYulith VegaAún no hay calificaciones

- Tambor Amortiguador CuerdaDocumento4 páginasTambor Amortiguador CuerdaCris sinningAún no hay calificaciones

- Definicion de STPD Unidad 3 Estudio Del Trabajo IIDocumento4 páginasDefinicion de STPD Unidad 3 Estudio Del Trabajo IIAlma Delia CorralesAún no hay calificaciones

- Diagrama Del Proceso de La Operación RotorDocumento5 páginasDiagrama Del Proceso de La Operación RotorIvan LopezAún no hay calificaciones

- Ejercicios de Muestreo de TrabajoDocumento4 páginasEjercicios de Muestreo de TrabajoTyrone Cruz100% (1)

- Técnicas de Programación. Asignación de Recursos Único y MúltiplesDocumento26 páginasTécnicas de Programación. Asignación de Recursos Único y MúltiplesDaisi Alejandra Contreras ReyesAún no hay calificaciones

- Teoría General de Los Sistemas Evolución de La TGS Antecedentes y Conceptos ROBLEDO GARCIA JORGE ALEXANDERDocumento59 páginasTeoría General de Los Sistemas Evolución de La TGS Antecedentes y Conceptos ROBLEDO GARCIA JORGE ALEXANDERDani ZamudioAún no hay calificaciones

- Cuestionario Unidad 1 Gestion de Los Sist. de CalidadDocumento3 páginasCuestionario Unidad 1 Gestion de Los Sist. de CalidadEfrain Cruz100% (1)

- Origen y Evolución Del Estudio de Trabajo y Su Impacto en La Productividad en Una EmpresaDocumento5 páginasOrigen y Evolución Del Estudio de Trabajo y Su Impacto en La Productividad en Una Empresaasuncion ramirezAún no hay calificaciones

- Practico DesicionesDocumento3 páginasPractico DesicionesMarcia ortegaAún no hay calificaciones

- 1.3 - 1.3.1 - 1.3.2 GDCHDocumento3 páginas1.3 - 1.3.1 - 1.3.2 GDCHAngela Martinez SandovalAún no hay calificaciones

- Mapa Mental Sistemas de ProducciónDocumento3 páginasMapa Mental Sistemas de ProducciónSAUL ADRIEL CAUICH TUNAún no hay calificaciones

- 01-Separata de Investigacion Operativa - UAP-2009 - Capitulo 02Documento54 páginas01-Separata de Investigacion Operativa - UAP-2009 - Capitulo 02Jose TejedaAún no hay calificaciones

- Balance de Líneas de ProducciónDocumento3 páginasBalance de Líneas de ProducciónCarmen BagúAún no hay calificaciones

- Metodos de Balanceo de LineasDocumento17 páginasMetodos de Balanceo de LineasMarkozz OrtizAún no hay calificaciones

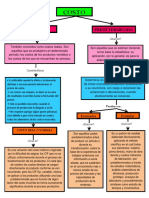

- Mapa Costo Historico y PredeterminadoDocumento1 páginaMapa Costo Historico y PredeterminadoDalia BernalAún no hay calificaciones

- Proceso de Ate Guayaba Con La Norma ISO 9001, 2000Documento10 páginasProceso de Ate Guayaba Con La Norma ISO 9001, 2000Dalia BernalAún no hay calificaciones

- Linea Del Tiempo Admin. de Operaciones 1Documento6 páginasLinea Del Tiempo Admin. de Operaciones 1Dalia BernalAún no hay calificaciones

- Mapa Conceptual Admin de ProyectosDocumento3 páginasMapa Conceptual Admin de ProyectosDalia BernalAún no hay calificaciones

- Tarea 1 Campos Lopez Jose Juan Mapa ConceptualDocumento3 páginasTarea 1 Campos Lopez Jose Juan Mapa ConceptualDalia BernalAún no hay calificaciones

- Pasarelas de Pago en Intern...Documento4 páginasPasarelas de Pago en Intern...fluf fleckAún no hay calificaciones

- Presentación PGIRHDocumento19 páginasPresentación PGIRHcnirnl3749100% (1)

- UNIVERSIDAD NACIONAL DE SAN CRISTOBAL DE HUAMANGA TopoDocumento4 páginasUNIVERSIDAD NACIONAL DE SAN CRISTOBAL DE HUAMANGA TopoSadut Pillaca GuillenAún no hay calificaciones

- Catalogo Tecnico Barras y Perfiles LaminadosDocumento28 páginasCatalogo Tecnico Barras y Perfiles Laminadosloro13Aún no hay calificaciones

- Tr2 - Centro de DistribucionDocumento8 páginasTr2 - Centro de DistribucionMiguel LeyvaAún no hay calificaciones

- Evaluacion Final - Escenario 8 - PRIMER BLOQUE-TEORICO PRACTICO - PRUEBAS Y CALIDAD DE SOFTWARE - (GRUPO1) PDFDocumento11 páginasEvaluacion Final - Escenario 8 - PRIMER BLOQUE-TEORICO PRACTICO - PRUEBAS Y CALIDAD DE SOFTWARE - (GRUPO1) PDFKingsman47Aún no hay calificaciones

- Sistema de Arranque e Iluminacion de Un AutoDocumento5 páginasSistema de Arranque e Iluminacion de Un AutoColoxithaArriolaAún no hay calificaciones

- Laboratorio de Sistemas Digitales 3Documento12 páginasLaboratorio de Sistemas Digitales 3luisAún no hay calificaciones

- Editor UltraEditDocumento7 páginasEditor UltraEditmanumr1147Aún no hay calificaciones

- Informe TopografiaDocumento18 páginasInforme TopografiaFernando EmeAún no hay calificaciones

- Lab 1-Rect Monof Semicontrolado-PWM - AnalogoDocumento2 páginasLab 1-Rect Monof Semicontrolado-PWM - AnalogoFernando DiegoAún no hay calificaciones

- Notas de La Versión de Forefront TMG 2010 RTMDocumento256 páginasNotas de La Versión de Forefront TMG 2010 RTMlibroscela100% (1)

- Metodos de Auditoria EnergeticaDocumento16 páginasMetodos de Auditoria EnergeticaNestor Gonzalez PerezAún no hay calificaciones

- Sinu-151 MaterialDocumento32 páginasSinu-151 MaterialJuan Carlos Morales VelasquezAún no hay calificaciones

- Solución Guía de Aprendizaje Nro6IntroduccionSQLDocumento11 páginasSolución Guía de Aprendizaje Nro6IntroduccionSQLJulian RuizAún no hay calificaciones

- Cuaderno-4 PPT OkDocumento36 páginasCuaderno-4 PPT Okmargoth torralbaAún no hay calificaciones

- Ficha 9Documento4 páginasFicha 9Carmen Espichan MorenoAún no hay calificaciones

- Responsabilidad Del Ingeniero en ElectrónicaDocumento3 páginasResponsabilidad Del Ingeniero en ElectrónicaAarón Regalado RosasAún no hay calificaciones

- Álvaro Quian Sánchez T1-MI LogicaDeProgramacionDocumento7 páginasÁlvaro Quian Sánchez T1-MI LogicaDeProgramacionAlvaro Quian SánchezAún no hay calificaciones

- 4 Unidad 1 Cuarto Grado FinalDocumento8 páginas4 Unidad 1 Cuarto Grado FinaljovascoAún no hay calificaciones

- Lista de Chequeo de CarlimaDocumento2 páginasLista de Chequeo de CarlimaMafe PachecoAún no hay calificaciones

- Panel View 1Documento10 páginasPanel View 1Gerardo HdezAún no hay calificaciones

- OREPro 3DDocumento2 páginasOREPro 3DMartin ArocutipAún no hay calificaciones

- Trabajo Practico 2 Ingenieria de Software..Documento4 páginasTrabajo Practico 2 Ingenieria de Software..Gisel SotoAún no hay calificaciones

- La Tecnología Educativa Es Una Disciplina Pedagógica ForoDocumento2 páginasLa Tecnología Educativa Es Una Disciplina Pedagógica ForoSaul Inca NajarroAún no hay calificaciones

- OptimizacionDocumento9 páginasOptimizacionMishell Huaman MendozaAún no hay calificaciones

- Ahorro Voluntario App BanorteDocumento1 páginaAhorro Voluntario App BanorteMarco RodriguezAún no hay calificaciones

- Procesos de Cambio de FormaDocumento4 páginasProcesos de Cambio de FormaAngélica RodríguezAún no hay calificaciones

- Ser Emprendedor Apoyo TemaDocumento25 páginasSer Emprendedor Apoyo TemaBrandon Julio Berdeja AlbisAún no hay calificaciones