Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Transmisores Inteligentes

Cargado por

cazaputas420 calificaciones0% encontró este documento útil (0 votos)

10 vistas44 páginasTítulo original

TRANSMISORES INTELIGENTES (2)

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

10 vistas44 páginasTransmisores Inteligentes

Cargado por

cazaputas42Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 44

TRANSMISORES INTELIGENTES

El término "inteligente“ indica que el instrumento

es capaz de realizar funciones adicionales a la

de la simple transmisión de la señal del

proceso, gracias a un microprocesador

incorporado

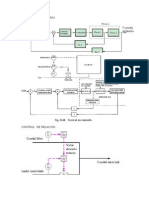

PRINCIPIO DE FUNCIONAMIENTO

Los transmisores inteligentes incorporan un

microcontrolador que mejora las prestaciones

del sensor, admitiendo el manejo de la

información del proceso en forma digital

garantizando una alta confiabilidad del

dispositivo al permitir auto diagnóstico y

acciones de emergencia.

¿DÓNDE SE APLICAN LOS

TRANSMISORES?

Las aplicaciones con transmisores son

innumerables y se utilizan por ejemplo

en la extracción de agua potable en

pozos o plantas desaladoras,

instalaciones de refrigeración, máquinas

herramienta, etc.

TRANSMISOR DE PRESIÓN

DIFERENCIAL

Un transmisor de presión diferencial es

un dispositivo básico para medir flujo, nivel y

detección de fugas. Además de esto, los

transmisores de presión diferencial tienen

aplicaciones en la medición de presiones

diferenciales, relativas y absolutas. Es decir, es un

dispositivo fundamental en el área de la

automatización. este instrumento de presión también

puede utilizarse para medir niveles de líquido.

Por su parte, los transmisores de presión son

sensores que, gracias a un sistema

electrónico adicional, compensan

desviaciones de linealidad y errores de

temperatura y facilitan resultados de medición

en forma de señales estándar. La presión

diferencial no solo se refiere a circuitos,

puede utilizarse para ver el nivel de saturación

de un filtro de agua, de aire comprimido o de

partículas en un circuito de refrigeración

TRANSMISORES DE FLUJO

Los transmisores de flujo de área variable

son sensores con salida de transmisión eléctrica

para indicación remota del caudal de líquido.

Controlan el caudal a través de modelos en línea.

Las aplicaciones incluyen riego, control de procesos,

líneas de drenaje, pruebas de bombas y dosificación

de productos químicos.

El principio de funcionamiento de

estos medidores de flujo se fundamenta en la ley

de Faraday, que dice que al hacer circular un

material (un fluido) conductivo a través de un campo

magnético se produce una fuerza electromagnética

que va a ser proporcional a la velocidad del propio

fluido.

funcionan con el desplazamiento de un pistón

magnético que indica el aumento o disminución del

flujo de líquido.

TRANSMISOR DE TEMPERATURA

Los transmisores de temperatura se utilizan

principalmente en el sector industrial. Fueron

desarrollados con el objetivo de poder transformar

las variaciones de tensión o resistencia, que

dependen de la temperatura, en otras señales de

salida. Entre estas se encuentran las señales de 4-

20 mA y 0-10 V.

Podrá utilizar los transmisores de humedad

y temperatura en las aplicaciones críticas de producción

y procesos industriales.

Medición de emisiones.

CO₂, CO, luz, sonido, velocidad de rotación.

Registradores de Datos.

Medidores electricidad.

Medición de humedad.

Calidad de aceite y valor de pH.

Medición de presión.

TRANSMISOR DE NIVEL TIPO

RADAR

Adoptan una señal de alta frecuencia, que se emite a través

de una antena con un incremento de frecuencia 0.5GHz

durante la medición, reflejada por la superficie del objetivo y

recibida con un tiempo de retraso.

Los transmisores de nivel tipo radar son ideales para la

medición de líquidos, polvos y granulados, no se ven

afectados por la presión, temperatura, viscosidad, vacío,

espuma o polvo.

BUSES DE CAMPO

Un bus de campo es un sistema de

transmisión de información que simplifica

enormemente la instalación y operación de

máquinas y equipamientos industriales

utilizados en procesos de producción.

MODBUS

PROFIBUS

HART

MODBUS

Modbus es un protocolo de comunicación abierto,

utilizado para transmitir información a través de

redes en serie entre dispositivos electrónicos. El

dispositivo que solicita la información se llama

maestro Modbus y los dispositivos que suministran

la información son los esclavos Modbus. Además,

esta red de comunicación industrial usa los

protocolos RS232/RS485/RS422.

¿PARA QUÉ SE UTILIZA MODBUS?

Por su parte, Modbus se ha convertido en un protocolo

bastante común, usado frecuentemente por muchos

fabricantes en muchas industrias. Así pues, este sistema

de comunicación se usa generalmente para transmitir

señales de los dispositivos de instrumentación y control

a un controlador principal o a un sistema de recolección

de datos (SCADA).

TIPOS DE PROTOCOLO MODBUS

Existen varios tipos de versiones en el protocolo

Modbus para el puerto serie y Ethernet, que se

utilizan para atender las necesidades específicas de

los sistemas de automatización industrial en las

empresas. Por ejemplo, Modbus TCP se utiliza para

Ethernet, y Modbus RTU.

¿QUÉ ES MODBUS RTU Y CÓMO

FUNCIONA?

El protocolo Modbus RTU es un medio de

comunicación que permite el intercambio de datos

entre los controladores lógicos programables (PLC) y

los ordenadores (PC). Los dispositivos electrónicos

pueden intercambiar información a través de

conexiones en serie utilizando este protocolo.

¿QUÉ ES MODBUS TCP Y CÓMO

FUNCIONA?

Modbus/TCP se introdujo para aprovechar las

infraestructuras LAN actuales. A su vez, aumentó el

número de unidades que podían conectarse a la

misma red. Este sistema engloba los bloques de

datos de solicitud y respuesta del Modbus RTU en

un bloque TCP transmitido a través de redes

estándar de Ethernet.

PROFIBUS

Profibus ofrece toda una familia de variantes de bus

de campo: Profibus PA para la automatización de

procesos, Profi net para la transferencia de datos

basada en Ethernet y Profi bus DP para la

automatización de instalaciones, centrales eléctricas

y máquinas. Por motivo de su sencilla y robusta

física de transferencia de datos (RS-485) y las

distintas etapas de desarrollo DP-V0 (intercambio de

datos cíclico más rápido y determinista)

PROFIBUS PA es un bus de campo conforme a la norma

IEC 61158-2 y suministra alimentación y transmite datos por

vía digital entre los sistemas host, como el DCS o PLC, y la

instrumentación de campo. La información de estado y los

comandos de control se transmiten digitalmente entre el

maestro y hasta 31 participantes conectados al mismo

cable. PROFIBUS es mucho más que un simple control de

procesos. La configuración remota, la gestión de activos y el

mantenimiento proactivo son posibles gracias a PROFIBUS.

HART

es un protocolo de comunicación diseñado para

aplicaciones de medición y control de procesos

industriales. Se llama un protocolo híbrido porque

combina comunicación analógica y digital. Puede

comunicar una sola variable usando una señal

analógica de 4-20 mA, mientras comunica también

información agregada sobre una señal digital. La

información digital es transportada por una

modulación de bajo nivel superpuesta en un lazo de

corriente estándar de 4 a 20 mA

COMUNICACIÓN BIDIRECCIONAL

Al usar una señal analógica, la información se envía

en una sola dirección, ya sea del dispositivo al host

(entradas) o del host al dispositivo (salidas). La

información digital, por otro lado, puede viajar en

ambas direcciones usando la señal de comunicación

digital HART.

Esto abre un nuevo camino para un instrumento que

tradicionalmente sólo recibe información de señal de

control desde un host —- una controlador de válvula,

por ejemplo — para enviar también información al

host acerca de lo que está pasando en la válvula. De

manera similar, un transmisor que tradicionalmente

sólo envía una variable de proceso al host, ahora

también puede recibir información tal como ajustes

de configuración.

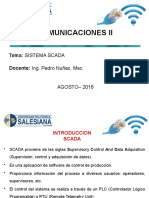

SISTEMA SCADA

El sistema SCADA es una herramienta

de automatización y control industrial utilizada en

los procesos productivos que puede controlar,

supervisar, recopilar datos, analizar datos y

generar informes a distancia mediante una

aplicación informática. Su principal función es la de

evaluar los datos con el propósito de subsanar

posibles errores.

PARA QUÉ SIRVE UN SISTEMA SCADA

Este sistema de control de supervisión y adquisición de

datos formado por software y hardware permite a las empresas:

Controlar los procesos industriales de forma local o remota.

Monitorear, recopilar y procesar datos en tiempo real.

Interactuar directamente con dispositivos como sensores,

válvulas, motores y la interfaz HMI.

Grabar secuencialmente en un archivo o base de datos

acontecimientos que se producen en un proceso productivo.

Crear paneles de alarma en fallas de máquinas por

problemas de funcionamiento.

Por ejemplo, el sistema notifica rápidamente a

un operario que una partida de un producto

muestra una alta incidencia de errores. En

este caso, el operario hace una parada en la

producción y visualiza los datos del sistema

SCADA, a través de una HMI, para determinar

la causa del problema.

SISTEMA DE CONTROL DISTRIBUIDO

(DCS)

Un sistema de control distribuido (DCS) es un sistema de

control automatizado que consta de elementos de control

distribuidos de forma geográfica en la planta o área de

control. En realidad, el sistema de control distribuido utiliza

bucles de control distribuidos por toda una fábrica,

maquinaria o área de control. Es un sistema industrial

automatizado y digital que se utiliza para controlar los

procesos industriales y aumentar su seguridad, rentabilidad y

fiabilidad.

COMO FUNCIONA UN SISTEMA DE

CONTROL DISTRIBUIDO

Las aplicaciones de control se distribuyen a los controladores

del sistema que se dedican a procesos específicos de la

planta utilizando dispositivos de campo. La lógica de control

puede ser creada y dispersada a través de los controladores

del sistema. Esto permite que los cambios que deben

realizarse para cumplir con nuevos requisitos y/o la adición

de nuevos controladores o dispositivos de campo, se realicen

de manera eficiente y precisa, facilitando y simplificando las

actualizaciones y la integración de nuevos equipos.

APLICACIONES DE UN SISTEMA DE

CONTROL DE DISTRIBUIDO (DCS)

Los sistemas de control distribuido (DCS) son procedimientos utilizados

en procesos de fabricación que son continuos o orientados a lotes.

Los DCS se utilizan comúnmente en procesos de servicios como:

Agricultura

Plantas químicas

Petroquímica (petróleo) y refinerías

Centrales nucleares

Plantas de tratamiento de agua

Plantas de tratamiento de aguas residuales

Procesamiento de alimentos

Fabricación de automóviles

INDUSTRIA 4.0

Industria 4.0 se refiere a una nueva fase en la revolución

industrial que se enfoca en gran medida en la

interconectividad, la automatización, el aprendizaje

automatizado y los datos en tiempo real. Industria 4.0,

también conocida como IIoT o manufactura inteligente,

integra la producción y las operaciones físicas con tecnología

digital inteligente, aprendizaje automatizado y big data para

crear un ecosistema más holístico y mejor conectado para las

compañías que se enfocan en la manufactura y la

administración de la cadena de suministro.

LA EVOLUCIÓN DE LA INDUSTRIA

DE 1.0 A 4.0

La primera revolución industrial

La primera revolución industrial sucedió entre fines del

siglo XVIII y principios del siglo XIX. Durante este

período, la manufactura evolucionó desde un enfoque

en el trabajo manual realizado por personas y con

ayuda de animales de trabajo a una forma optimizada

de trabajo realizado por personas a través del uso de

motores que funcionaban a base de agua o vapor y

otros tipos de herramientas y maquinarias.

La segunda revolución industrial

A principios del siglo XX, el mundo entró en una

segunda revolución industrial con la introducción del

acero y el uso de electricidad en las fábricas. La

introducción de la electricidad permitió que las

empresas manufactureras aumentaran la eficiencia e

hizo que la maquinaria de las fábricas fuese más

dinámica. Fue durante esta fase que los conceptos de

producción en masa, como línea de montaje, se

introdujeron como una manera de aumentar la

productividad.

La tercera revolución industrial

Con su comienzo al final de la década de los

cincuenta, la tercera revolución industrial comenzó a

emerger, ya que las empresas manufactureras

comenzaron a incorporar más tecnología electrónica

—y finalmente, las computadoras— en sus fábricas.

Durante este período, las empresas manufactureras

comenzaron a experimentar un cambio que ponía

menos énfasis en una tecnología analógica y

mecánica y más en la tecnología digital y el software

de automatización.

La cuarta revolución industrial, o Industria 4.0

En las últimas décadas, ha surgido una cuarta revolución

industrial, conocida como la Industria 4.0. La Industria 4.0 hace

énfasis en la tecnología digital de las décadas recientes y lo

lleva a un nivel totalmente nuevo con la ayuda de la

interconectividad a través de la Internet de las Cosas (Internet of

Things, IoT), el acceso a datos en tiempo real y la introducción

de los sistemas ciberfísicos. La Industria 4.0 ofrece un enfoque

más integral, interrelacionado y holístico de la manufactura.

Conecta lo físico con lo digital y permite una mejor colaboración

y acceso para todos los departamentos, socios, proveedores,

productos y personas. La Industria 4.0 empodera a los dueños

de empresas para controlar y comprender mejor cada aspecto

de su operación y les permite aprovechar datos instantáneos

para aumentar la productividad, mejorar los procesos e impulsar

el crecimiento.

OBJETIVO DE LA INDUSTRIA 4.0

La Industria 4.0 implica la promesa de una nueva

revolución que combina técnicas avanzadas de

producción y operaciones con tecnologías

inteligentes que se integrarán en las organizaciones,

las personas y los activos. Esta revolución está

marcada por la aparición de nuevas tecnologías

como la robótica, la analítica, la inteligencia artificial,

las tecnologías cognitivas, la nanotecnología y el

Internet of Things (IoT), entre otros.

Del mundo físico al digital. Se captura la información

del mundo físico y se crea un registro digital de la

misma.

De digital a digital. En este paso, la información se

comparte y se interpreta utilizando analítica

avanzada, análisis de escenarios e inteligencia

artificial para descubrir información relevante.

Del mundo digital al físico. Se aplican algoritmos

para traducir las decisiones del mundo digital a

datos efectivos, estimulando acciones y cambios en

el mundo físico.

TECNOLOGÍAS DE LA

INDUSTRIA 4.0

La Industria 4.0 se basa en nueve pilares

tecnológicos. Estas innovaciones conectan los

mundos físico y digital y habilitan sistemas

inteligentes y autónomos. Las empresas y cadenas

de suministro ya utilizan algunas de estas

tecnologías avanzadas, pero todo el potencial de la

Industria 4.0 cobra vida cuando se utilizan juntas.

El Big Data y las analíticas de la IA: en la Industria 4.0,

el Big Data se recopila desde una amplia gama de

fuentes, desde equipos de fábrica y dispositivos de

internet de las cosas (IoT), hasta sistemas

de ERP y CRM, hasta apps del estado del tiempo y del

tránsito. Las analíticas potenciadas por inteligencia

artificial (IA) y machine learning se aplican a los datos en

tiempo real –y la información estratégica se aprovecha

para mejorar la toma de decisiones y la automatización

en todas las áreas de la gestión de la cadena de

suministro: planificación de la cadena de suministro,

gestión de logística, fabricación, I+D e ingeniería,

gestión de activos empresariales (EAM) y compras

Integración horizontal y vertical: la columna vertebral

de la Industria 4.0 es la integración horizontal y vertical.

Con la integración horizontal, los procesos

están estrechamente integrados a "nivel de campo" –en

la planta de producción, en múltiples instalaciones de

producción y en toda la cadena de suministro–. Con la

integración vertical, todas las capas de una organización

están vinculadas –y los datos fluyen libremente desde la

planta de fabricación hasta las oficinas y desde allí al

resto–. En otras palabras, la producción está

estrechamente integrada con procesos de negocio como

I+D, garantía de calidad, ventas y marketing, y otros

departamentos –y los silos de datos y conocimiento son

cosa del pasado

Computación en la nube: la computación en la nube es

el "gran habilitador" de la Industria 4.0 y la

transformación digital. La tecnología en la nube de hoy

en día va mucho más allá

de velocidad, escalabilidad, almacenamiento y eficiencia

de costos. Proporciona la base para la mayoría de las

tecnologías avanzadas –desde IA y machine learning

hasta internet de las cosas– y le da a las empresas los

medios para innovar. Los datos que alimentan las

tecnologías de la Industria 4.0 residen en la nube y los

sistemas ciberfísicos del centro de la Industria 4.0

utilizan la nube para comunicarse y coordinarse.

Realidad aumentada (AR): La realidad aumentada,

que superpone el contenido digital en un entorno real, es

un concepto central de la Industria 4.0. Con un sistema

de AR, los empleados utilizan lentes inteligentes o

dispositivos móviles para visualizar datos de IoT en

tiempo real, piezas digitalizadas, instrucciones de

reparación o montaje, contenido de capacitación, y

más cuando miran algún elemento físico –como una

pieza de equipamiento o un producto–. La AR sigue

emergiendo, pero tiene implicancias importantes para el

mantenimiento, servicio y control de calidad, así como

para la capacitación y seguridad de los técnicos.

Internet de las cosas industrial (IIoT): internet de las

cosas (IoT) –puntualmente, Internet de las cosas

industrial– es tan central para la Industria 4.0 que los dos

términos a menudo se utilizan de manera indistinta. La

mayoría de las cosas físicas de la Industria 4.0 –

dispositivos, robots, maquinaria, equipos, productos–

utilizan sensores y etiquetas RFID para proporcionar

datos en tiempo real sobre su estado, rendimiento o

ubicación. Esta tecnología les permite a las empresas

operar cadenas de suministro más fluidas, diseñar y

modificar rápidamente productos, evitar la inactividad de

los equipos, estar al tanto de las preferencias del

consumidor, hacer seguimiento de los productos y el

inventario, y mucho más.

Fabricación aditiva/Impresión 3D: la fabricación

aditiva, o impresión 3D, es otra tecnología clave que

impulsa la Industria 4.0. La impresión 3D

se utilizó inicialmente como una herramienta de creación

rápida de prototipos, pero ahora brinda una gama más

amplia de aplicaciones, desde la personalización en

masa hasta la fabricación distribuida. Con la impresión

3D, por ejemplo, las piezas y los productos pueden

almacenarse como archivos de diseño en inventarios

virtuales e imprimirse bajo demanda o donde se lo

necesite –reduciendo tanto las distancias de

transporte como los costos

Robots autónomos: con la Industria 4.0, una nueva

generación de robots autónomos está emergiendo.

Programados para realizar tareas con mínima

intervención humana, los robots autónomos varían

mucho en tamaño y función, desde drones de escaneo

de inventario hasta robots móviles autónomos para

operaciones de recoger y ubicar. Equipados

con software de vanguardia, IA, sensores y visión de

máquina, estos robots son capaces de realizar tareas

difíciles y delicadas –y pueden reconocer, analizar y

actuar sobre la información que reciben de sus

alrededores

Simulación/gemelos digitales: un gemelo digital es

una simulación virtual de una máquina, producto,

proceso o sistema del mundo real basado en datos de

sensores de IoT. Este componente central de la Industria

4.0 le permite a las empresas comprender, analizar y

mejorar el rendimiento y el mantenimiento de los

sistemas y productos industriales. Un operador de

activos, por ejemplo, puede utilizar un gemelo digital

para identificar una pieza específica que funciona

mal, prever problemas potenciales y mejorar el tiempo

productivo.

Ciberseguridad: con el aumento de la conectividad y el

uso de Big Data en la Industria 4.0, la ciberseguridad

efectiva es primordial. Implementando una arquitectura

Zero Trust y tecnologías como machine learning y

blockchain, las empresas pueden automatizar la

detección, prevención y respuesta ante amenazas –

y minimizar el riesgo de violaciones a los datos y

demoras en la producción en todas sus redes

También podría gustarte

- Prácticas de redes de datos e industrialesDe EverandPrácticas de redes de datos e industrialesCalificación: 4 de 5 estrellas4/5 (5)

- Instalación de equipos y elementos de sistemas de automatización industrial. ELEM0311De EverandInstalación de equipos y elementos de sistemas de automatización industrial. ELEM0311Calificación: 2 de 5 estrellas2/5 (1)

- Sistemas SCADADocumento8 páginasSistemas SCADAmorrAún no hay calificaciones

- Curso de Automatizacion IndustrialDocumento23 páginasCurso de Automatizacion IndustrialYeison Huaracha100% (1)

- Sistemas ScadaDocumento13 páginasSistemas ScadaPablo Javier TarullaAún no hay calificaciones

- Plataforma Scada Primera UnidadDocumento54 páginasPlataforma Scada Primera UnidadEsteban ÁlvarezAún no hay calificaciones

- U-5 Control Asistido Por ComputadoraDocumento17 páginasU-5 Control Asistido Por ComputadoraGerman Rodriguez100% (3)

- Redes IndustrialesDocumento18 páginasRedes IndustrialesEfrain Vazquez100% (1)

- Una Unidad de Transmisión RemotaDocumento4 páginasUna Unidad de Transmisión RemotaPaula Casas ReyesAún no hay calificaciones

- Control y Supervision de Procesos Industriales - SENATIDocumento22 páginasControl y Supervision de Procesos Industriales - SENATIluis100% (1)

- ScadaDocumento12 páginasScadaEmmanuel Marin VicenteAún no hay calificaciones

- Acondicionamiento de Señal y ProtocolosDocumento6 páginasAcondicionamiento de Señal y ProtocolosMalom MarquezAún no hay calificaciones

- Capitulo 1 (Modo de Compatibilidad)Documento36 páginasCapitulo 1 (Modo de Compatibilidad)Jescenia M Ruiz TAún no hay calificaciones

- A - I-G4 - Consulta Protocolos de Comunicaciones IndustrialesDocumento7 páginasA - I-G4 - Consulta Protocolos de Comunicaciones IndustrialesDAMIAN BRAVO ENCALADAAún no hay calificaciones

- Telecontrol Unidad 1Documento18 páginasTelecontrol Unidad 1Eduard CarrasquillaAún no hay calificaciones

- Proceso de Comunicación Por Medio de Bus de CampoDocumento10 páginasProceso de Comunicación Por Medio de Bus de CampoHermilo López MendozaAún no hay calificaciones

- Protocolos de Comunicación IndustrialDocumento5 páginasProtocolos de Comunicación IndustrialaracfenixAún no hay calificaciones

- TEMA 6.1,6.2 Sistemas ScadaDocumento15 páginasTEMA 6.1,6.2 Sistemas ScadaDaniel Eduardo JrzAún no hay calificaciones

- Control Distribuido Vs ScadaDocumento12 páginasControl Distribuido Vs ScadaAngel OrochimaruAún no hay calificaciones

- C3 Sistemas SCADADocumento11 páginasC3 Sistemas SCADAOmar Milián MorónAún no hay calificaciones

- Red de Comunicación IndustrialDocumento12 páginasRed de Comunicación IndustrialLuis Felipe Herrera JarabaAún no hay calificaciones

- Protocolos de Comunicación Industrial FinalDocumento31 páginasProtocolos de Comunicación Industrial FinalCarlos BuenAún no hay calificaciones

- Introducción A La Automatización IndustrialDocumento8 páginasIntroducción A La Automatización IndustrialHerlan Orellana VillalbaAún no hay calificaciones

- ABB Sistemas de Control Distribuido en Concentradoras MineraDocumento18 páginasABB Sistemas de Control Distribuido en Concentradoras Minerasnarf273100% (2)

- Sistema ScadaDocumento59 páginasSistema ScadaSonia Vega BarrantesAún no hay calificaciones

- SCADADocumento6 páginasSCADAedwinAún no hay calificaciones

- Resumen de Funciomiento de Un Sistema SCADA.Documento5 páginasResumen de Funciomiento de Un Sistema SCADA.Jose Angel AdamesAún no hay calificaciones

- TELEMETRIA - SCADA Y DCS (1) - PrintDocumento33 páginasTELEMETRIA - SCADA Y DCS (1) - PrintEduardo Ramirez GonzalezAún no hay calificaciones

- Tarea AutomatizacionDocumento8 páginasTarea Automatizacionrodrigobarrenanieto878Aún no hay calificaciones

- Funciones Básicas de Un Sistema SCADADocumento36 páginasFunciones Básicas de Un Sistema SCADAKamila CosmeticosAún no hay calificaciones

- Aplicaciones Del Software ScadaDocumento9 páginasAplicaciones Del Software ScadaJorge Chavez100% (1)

- Curso Basico de ScadaDocumento37 páginasCurso Basico de Scadakafeco88100% (1)

- Adquisición de Datos y Control Por ComputadoraDocumento33 páginasAdquisición de Datos y Control Por ComputadoraJavier HernandezAún no hay calificaciones

- Control Asistido Por Computadora PDFDocumento16 páginasControl Asistido Por Computadora PDFCesar AndradeAún no hay calificaciones

- Capitulo1 UpbDocumento6 páginasCapitulo1 UpbmoisesAún no hay calificaciones

- Paper ScadaDocumento6 páginasPaper ScadaBolívar ZarumaAún no hay calificaciones

- Operación y MonitoreoDocumento68 páginasOperación y MonitoreoNelsonAún no hay calificaciones

- Escada Final Analisis MecDocumento8 páginasEscada Final Analisis Mecluis erick garciaAún no hay calificaciones

- Estrategias de ControlDocumento9 páginasEstrategias de ControlLuisinho Marquez SandovalAún no hay calificaciones

- Sistema ScadaDocumento8 páginasSistema ScadaMario RHAún no hay calificaciones

- Fase3 RogergarciaDocumento13 páginasFase3 RogergarciaRoger Garcia100% (1)

- Unidad 1 Comunicaciones y Redes IndustrialesDocumento42 páginasUnidad 1 Comunicaciones y Redes IndustrialesChelito De Jesus Villalobos Gtz100% (1)

- Act-15 Lectura Reconocimiento U3Documento11 páginasAct-15 Lectura Reconocimiento U3JavierAún no hay calificaciones

- Scada y DCSDocumento38 páginasScada y DCSAlexis Brayan Ricaldi Gonzales100% (2)

- ENSAYO SOFTWARE TIPO SCADA Y DOCUMENTA SU ACEPTACIÓN EN EL MERCADO Y DEFINICIÓN DE RTU y MTUDocumento7 páginasENSAYO SOFTWARE TIPO SCADA Y DOCUMENTA SU ACEPTACIÓN EN EL MERCADO Y DEFINICIÓN DE RTU y MTUHaner Gonzalez ApresaAún no hay calificaciones

- Sistema IndustrialDocumento5 páginasSistema IndustrialAlan Leo CamachoAún no hay calificaciones

- Instrumentación INTELIGENTEDocumento30 páginasInstrumentación INTELIGENTEpablosky33Aún no hay calificaciones

- SCADADocumento9 páginasSCADAJesúsAún no hay calificaciones

- SCADADocumento21 páginasSCADAJsc ScAún no hay calificaciones

- Curso de Sistemas SCADADocumento43 páginasCurso de Sistemas SCADAÁsgeirr Ánsgar Ósgar Canuro100% (1)

- Unidad Terminal RemotaDocumento2 páginasUnidad Terminal RemotaLuis Carlos Torrico Barrios100% (1)

- Telemetria - Scada y DCSDocumento34 páginasTelemetria - Scada y DCSHelen Cardozo SerranoAún no hay calificaciones

- SCADADocumento6 páginasSCADACarlos CarrionAún no hay calificaciones

- Buses de CampoDocumento25 páginasBuses de CampoAnais Alexandra Pereira ReyesAún no hay calificaciones

- Sistema ScadaDocumento21 páginasSistema ScadaKevin SánchezAún no hay calificaciones

- Sistema ScadaDocumento24 páginasSistema ScadaBony DiazgAún no hay calificaciones

- Adquisición de DatosDocumento27 páginasAdquisición de DatosRonaldo Ramirez100% (1)

- Sitema Scada DiapositivasDocumento17 páginasSitema Scada DiapositivasNicolas Ramiro Lopez RafaelAún no hay calificaciones

- Niveles de Control en Un SCDDocumento3 páginasNiveles de Control en Un SCDAntonio MartinezAún no hay calificaciones

- Análisis del mercado de productos de comunicaciones. IFCT0410De EverandAnálisis del mercado de productos de comunicaciones. IFCT0410Aún no hay calificaciones

- Sesión 05 - Sensores y Actuadores 2023Documento43 páginasSesión 05 - Sensores y Actuadores 2023Jhonatan Gabriel Briones VelasquezAún no hay calificaciones

- Memoria de Calculo de PararrayosDocumento12 páginasMemoria de Calculo de PararrayosGustavo J Perez MAún no hay calificaciones

- Vi LTDocumento43 páginasVi LTখ্রিস্টান ক্রুশ থেকেAún no hay calificaciones

- Que Es Un PLC 1.2Documento28 páginasQue Es Un PLC 1.2Alan Roberto Torres RivasAún no hay calificaciones

- Presión de Alimentación de CombustibleDocumento3 páginasPresión de Alimentación de CombustibleYenco Barliza DiazAún no hay calificaciones

- Siemens 20Documento1 páginaSiemens 20joseAún no hay calificaciones

- User Manual For HTL33XDocumento51 páginasUser Manual For HTL33XLuciaAún no hay calificaciones

- New Practica de Convertidor Reductor ElevadorDocumento21 páginasNew Practica de Convertidor Reductor ElevadorHeribert GonzalezAún no hay calificaciones

- Electro Industrial J & A S.A.C.: CotizaciónDocumento1 páginaElectro Industrial J & A S.A.C.: CotizaciónHarol CallacnaAún no hay calificaciones

- Eficiencia Energética en Bombas Centrífugas PDFDocumento97 páginasEficiencia Energética en Bombas Centrífugas PDFAndrea MurciaAún no hay calificaciones

- Circuitos de RadiofrecuenciaDocumento31 páginasCircuitos de RadiofrecuenciafreetimtmAún no hay calificaciones

- SP1300101 Conductores ForradosDocumento34 páginasSP1300101 Conductores ForradosRodolfo RuizAún no hay calificaciones

- Propuestas para Charcon - 1000, 1500 y 2000 Kva (Colleti)Documento16 páginasPropuestas para Charcon - 1000, 1500 y 2000 Kva (Colleti)Guillermo GalarzaAún no hay calificaciones

- Tallers 15Documento2 páginasTallers 15Marcelo EscalanteAún no hay calificaciones

- Reles, Electroimanes PDFDocumento2 páginasReles, Electroimanes PDFabel maldonado diazAún no hay calificaciones

- Identificar Los Pitidos Del PC AlDocumento2 páginasIdentificar Los Pitidos Del PC AlSisiCordobaAún no hay calificaciones

- Patch CordDocumento1 páginaPatch CordDanieAún no hay calificaciones

- Tema 1Documento5 páginasTema 1Alexis TrufisAún no hay calificaciones

- Estudio de Un Sistema de Generacion de Energia EolicaDocumento11 páginasEstudio de Un Sistema de Generacion de Energia EolicaLuis valenzuala diazAún no hay calificaciones

- Práctica Final - SE - Unidad 3Documento6 páginasPráctica Final - SE - Unidad 3Sergio Armando EsparzaAún no hay calificaciones

- Antenas de TrakeoDocumento29 páginasAntenas de TrakeoEduardo DavidAún no hay calificaciones

- Conexión Delta - Delta - Delta-EstrellaDocumento3 páginasConexión Delta - Delta - Delta-EstrellaRodrigo De JesusAún no hay calificaciones

- Informe Medicion Trafo 3fDocumento31 páginasInforme Medicion Trafo 3fJimmy JiménezAún no hay calificaciones

- Práctica 1 Redes BasicasDocumento14 páginasPráctica 1 Redes BasicasCésar Emmanuel Abarca PérezAún no hay calificaciones

- Sensor MafDocumento12 páginasSensor MafJuan Carlos Ortiz ReyesAún no hay calificaciones

- Descargadores TensionDocumento9 páginasDescargadores TensionMichael R. ArayaAún no hay calificaciones

- Cfe UnifilarDocumento10 páginasCfe UnifilarJuan David Leonardo RamirezAún no hay calificaciones

- Dinamo (Generador Electrico)Documento5 páginasDinamo (Generador Electrico)Jhoel QuispeAún no hay calificaciones

- 53 Motor Sincrono Parte IDocumento10 páginas53 Motor Sincrono Parte ICiber MagoAún no hay calificaciones

- Relojes de La ComputadoraDocumento7 páginasRelojes de La ComputadoraangelmauriciormzAún no hay calificaciones