Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Taller 2 - Monoblock

Cargado por

Ailthon DionicioDescripción original:

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Taller 2 - Monoblock

Cargado por

Ailthon DionicioCopyright:

Formatos disponibles

Mantenimiento de Motores Diésel

Curso: MANTENIMIENTO DE MOTORES DIÉSEL CPE 2

Actividad: Análisis y Evaluación del Estado del Monoblock Semana: 2

Apellidos Lopez Ramirez Cesar Carlos Reymundo

nombres y de

los alumnos: Ivan Pacherrez Cordova

C.

Documentos: Manual de reparación Sección: Docente:

Reategui

Observacione La actividad se desarrolla en equipos de 4 2019- Fecha

Periodo:

s: integrantes, en el motor asignado. II Entrega:

Marca: Seri

Motor Diésel: Modelo: Código:

Caterpillar e:

Información Previa

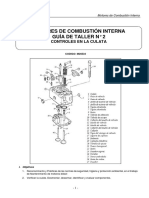

La finalidad de todas las operaciones de verificación y reparación de los distintos elementos del monoblock de

un motor de cuatro tiempos es parar conseguir un perfecto funcionamiento. El desmontaje del monoblock y

su despiece se realiza después de haber diagnosticado pérdidas de compresión, contaminación del aceite por

desgaste, consecuencia del mal estado de los cilindros o excesivos juegos.

Fig. 1. Monoblock

Capacidad Terminal / Competencia:

Analizar, evaluar y comprobar el estado de los componentes internos del motor con instrumentos de medición

y herramientas del taller.

Competencia Específica de la Sesión:

● Analizar, evaluar, medir los cilindros del monoblock, comparándola con especificaciones técnicas del

manual de servicio.

● Desarrollar la fórmula de la cilindrada unitaria y cilindra total.

● Planificar las actividades a través de un diagrama de Gantt.

● Preparar un informe del estado actual para la toma de decisiones para un mantenimiento futuro.

Material Necesario:

● Motor diésel Caterpillar asignado.

● Maleta de herramientas

● Instrumentos de medición y herramientas adicionales

Mantenimiento de Maquinaria Pesada 1

Mantenimiento de Motores Diésel

PROCEDIMIENTO DE LA ACTIVIDAD

1. Llene la hoja ATS en forma grupal, antes de iniciar la tarea asignada, muéstrela al profesor asignado para

la firma correspondiente y la autorización para el inicio de labores.

2. Identificar el motor asignado para realizar la actividad.

3. Ubique en el manual del servicio el procedimiento retirar la culata.

4. Desmonte la culata, respetando los pasos expuestos en el manual de desarmado.

5. Por ningún motivo es permitido “raspar con una herramienta cortante” las superficies de asentamiento de

empaques ya que pueden dañar fácilmente.

6. Para remover cualquier vestigio de empaques, deberá usar herramientas no cortantes (espátula de

madera) y una lija de agua, para eliminar todo residuo de la superficie del monoblock.

7. Es aconsejable continuar con el uso de lentes de protección y guantes durante la limpieza de la superficie

del monoblock.

NOTA:

Es muy importante que usted ponga la mayor atención al trabajo que va a realizar a fin de hacerlo con

extremo cuidado y limpieza ya que solo así evitará la introducción de materiales o partículas extrañas

en todas las galerías de lubricación (bloque y cabeza de cilindros) y paso de refrigerante.

MEDICIÓN DE LA DISTORSION O PLANITUD DEL MONOBLOCK

8. Después de una limpieza a la superficie del monoblock, proceda a la medición de la planitud.

Es necesario determinar si el monoblock se encuentra curvatura alguna en la superficie donde asienta la

culata y sus empaques.

9. Para determinar la curvatura, mida la planitud del monoblock en varias posiciones con una regla de pelo y

un calibrador de laminillas, según gráficos adjuntos:

Fig. 2. Puntos de medición

Especificación Max. 0,10 mm

Posición Medición

Mantenimiento de Maquinaria Pesada 2

Mantenimiento de Motores Diésel

MEDICIÓN DE OVALICIDAD Y CONICIDAD DE LOS CILINDROS

10. Mida los orificios de los cilindros del motor asignado usando un medidor de orificio. Mida los cilindros por

debajo del Punto Muerto Superior (TDC), debajo del surco del anillo (de 10 a 20 cm por debajo de la

superficie superior del monoblock) y por encima del Punto Muerto Inferior (BDC), y luego realice las

mismas medidas a 900 de las primeras. Registre las mediciones en la tabla de abajo.

Fig. 3. Medición de los cilindros

11. Para determinar la medición de ovalicidad reste el valor obtenido en A1 – B1, luego A2 – B2 y

finalmente A3 – B3; colocando la mayor diferencia en la fila de ovalicidad.

12. Para determinar la medición de conicidad reste el valor menor del mayor obtenido (diámetros en a, b,

c).

Especificaciones: Diámetro del cilindro

No. de Ovalicidad Conicidad

ɸ a (A1) ɸ b (A2) ɸ c (A3) ɸ B1 ɸ B2 ɸ B3 Medida mayor- menor Medida mayor- menor

Cilind. (entre A - B) (entre a, b, c)

1 120.66mm

120.68 120.675 120.68 120.685120.68 0.05mm 0.015mm

2 120.65 120.66 120.675 120.685120.68 120.6750.035mm 0.025mm

3 120.65 120.65 120.655 120.7 120.695120.6850.045mm 0.05mm

4 120.65 120.65 120.7 120.7 120.6850.05mm 0

120.65

5 120.67 120.67 120.65 120.67 120.68 120.69 0.04mm 0.02mm

6 120.63 120.64 120.64 120.68 120.68 120.68 0.05mm 0.01mm

7

Mantenimiento de Maquinaria Pesada 3

Mantenimiento de Motores Diésel

CALCULO DE CILINDRADA DEL MOTOR DIESEL

La cilindrada de un motor diésel de un cilindro es el volumen que queda comprendido entre el PMS y el PMI

del recorrido del pistón. Por lo tanto, para motores de más de un cilindro, el total será el de uno de ellos

multiplicado por el número total de cilindros, ya que todos son de las mismas dimensiones.

13. Realice una limpieza rápida en la superficie del cilindro.

14. Halle la carrera del motor. Mida el recorrido del pistón desde el PMI y PMS.

15. Halle el área del cilindro. Mida el diámetro del cilindro, a una pulgada por debajo de la superficie superior

del monoblock.

16. Utilice los valores obtenidos, para determinar la cilindrada unitaria y total del motor asignado.

Fig. 4. Medición de la cilindrada

Cilindrada unitaria = 3.1416x 120.675|

—-------

4

Mantenimiento de Maquinaria Pesada 4

Mantenimiento de Motores Diésel

ANÁLISIS DE LA ACTIVIDAD

1. Conclusiones:

2. Observaciones:

3. Recomendaciones:

Mantenimiento de Maquinaria Pesada 5

También podría gustarte

- Mantenimiento de sistemas de refrigeración y lubricación de los motores térmicos. TMVG0409De EverandMantenimiento de sistemas de refrigeración y lubricación de los motores térmicos. TMVG0409Aún no hay calificaciones

- MF1461_2 - Mantenimiento de primer nivel de vehículos de transporte por carreteraDe EverandMF1461_2 - Mantenimiento de primer nivel de vehículos de transporte por carreteraCalificación: 4 de 5 estrellas4/5 (2)

- Taller 2 - MonoblockDocumento5 páginasTaller 2 - MonoblockAilthon DionicioAún no hay calificaciones

- Lab 3 MotoresDocumento14 páginasLab 3 MotoresJordy Jonatan Ramos GasparAún no hay calificaciones

- Motores Taller N3 - Analisis MonoblockDocumento24 páginasMotores Taller N3 - Analisis MonoblockBraam Alexander Pino Espinal100% (1)

- INFORME de Motores de Maquinaria PesadaDocumento15 páginasINFORME de Motores de Maquinaria PesadaC.L.OAún no hay calificaciones

- Guía N°1 Motores Diesel Integral de Pesada Junio 2017Documento7 páginasGuía N°1 Motores Diesel Integral de Pesada Junio 2017Joel Angel Revilla PumaAún no hay calificaciones

- Analisis y Evaluación de MonoblockDocumento18 páginasAnalisis y Evaluación de MonoblockJordan Enriquez Cachuan100% (11)

- Lab. #2 Motores de Combustion 5 C2 2019-1 Culata RubricaDocumento23 páginasLab. #2 Motores de Combustion 5 C2 2019-1 Culata RubricapedroAún no hay calificaciones

- Análisis y Evaluación Del Estado de La Culata MOTOR CATERPILLAR C15Documento10 páginasAnálisis y Evaluación Del Estado de La Culata MOTOR CATERPILLAR C15rafaelcano55Aún no hay calificaciones

- Taller 1 - Culata 2019-IDocumento9 páginasTaller 1 - Culata 2019-IAlexis Huayta YerbaAún no hay calificaciones

- Cristiannmolanonn 656503e672598cfDocumento18 páginasCristiannmolanonn 656503e672598cfcristian andres molano tovarAún no hay calificaciones

- Taller 1 - CulataDocumento8 páginasTaller 1 - CulataAilthon DionicioAún no hay calificaciones

- Informe de Practica 1 Rishi RaghaniDocumento6 páginasInforme de Practica 1 Rishi RaghaniJuan AvilesAún no hay calificaciones

- Trabajo Entregable 01Documento22 páginasTrabajo Entregable 01Mijael z Apaza lAún no hay calificaciones

- Laboratorio de CULATADocumento19 páginasLaboratorio de CULATADavid SantosAún no hay calificaciones

- Guia de Taller #02 MCI 5 C21 2022-2 Culata RUBRICADocumento17 páginasGuia de Taller #02 MCI 5 C21 2022-2 Culata RUBRICAStiven StreitAún no hay calificaciones

- Lab. #2 Culata AvanceDocumento19 páginasLab. #2 Culata AvanceYuber CcoaAún no hay calificaciones

- Taller 1 - Culata 2016Documento13 páginasTaller 1 - Culata 2016Guido MoisesAún no hay calificaciones

- Taller 2 - Eje de Levas 2019-IDocumento4 páginasTaller 2 - Eje de Levas 2019-IBraam Pino EspinalAún no hay calificaciones

- Taller 1 - Culata 2013Documento12 páginasTaller 1 - Culata 2013A Abel FigueroaAún no hay calificaciones

- Preservacion y Conservacion de Los Sistemas MecanicosDocumento13 páginasPreservacion y Conservacion de Los Sistemas MecanicosDioni ChavezAún no hay calificaciones

- Ovalamiento y Conicidad de Los CilindrosDocumento10 páginasOvalamiento y Conicidad de Los CilindrosFrancisco FerrerAún no hay calificaciones

- Formato Guía Práctica 1Documento8 páginasFormato Guía Práctica 1LJavierTaipeAún no hay calificaciones

- Maquinas de Reconstrucción para MotoresDocumento8 páginasMaquinas de Reconstrucción para MotoresWilliam S. SalasAún no hay calificaciones

- Sobrecalentamiento de AutosDocumento3 páginasSobrecalentamiento de Autosloreinis mirandaAún no hay calificaciones

- Trabajo de InnovacionDocumento16 páginasTrabajo de InnovacionGladys AyvarAún no hay calificaciones

- Informe Rectificacion de Motores.Documento6 páginasInforme Rectificacion de Motores.Brayan Casa0% (1)

- Formato Guía Práctica 1Documento8 páginasFormato Guía Práctica 1LJavierTaipeAún no hay calificaciones

- Caja de CambiosDocumento4 páginasCaja de CambiosBETOVN BETOVENAún no hay calificaciones

- Motor Taller 4Documento21 páginasMotor Taller 4Braam Alexander Pino EspinalAún no hay calificaciones

- Motor Taller 4Documento21 páginasMotor Taller 4Braam Alexander Pino EspinalAún no hay calificaciones

- Motor Taller 4Documento21 páginasMotor Taller 4Braam Alexander Pino EspinalAún no hay calificaciones

- Castillo - Jonathan-Ensayo Rectificado de CilindrosDocumento4 páginasCastillo - Jonathan-Ensayo Rectificado de CilindrosTAZ CMAún no hay calificaciones

- TR1 Mantenimiento Mecanico IiDocumento12 páginasTR1 Mantenimiento Mecanico IiLuis KarmaAún no hay calificaciones

- Laboratorio 1Documento14 páginasLaboratorio 1FrankN.MamaniApazaAún no hay calificaciones

- Guía - SEMANA #6-2020-I - ING AUTMOTRIZ - IIDocumento10 páginasGuía - SEMANA #6-2020-I - ING AUTMOTRIZ - IIjulio cesar vera fernandezAún no hay calificaciones

- Mantenimiento MecDocumento6 páginasMantenimiento MecMoises Concepcion RuizAún no hay calificaciones

- Deber 7Documento56 páginasDeber 7Santiago MonteroAún no hay calificaciones

- Reparación de CulataDocumento2 páginasReparación de CulataJulian Ledesma0% (2)

- Apsd Apsd-413 FormatoalumnotrabajofinalDocumento10 páginasApsd Apsd-413 FormatoalumnotrabajofinalJoseph Medrano GalarsaAún no hay calificaciones

- 100000i93n-Guia N°1-Labexpmo01-Inspecciones y Mediciones para Determinar El Desgaste - 230130 - 180240Documento14 páginas100000i93n-Guia N°1-Labexpmo01-Inspecciones y Mediciones para Determinar El Desgaste - 230130 - 180240DiegoAún no hay calificaciones

- Tr2 Yanac Morales DanielDocumento14 páginasTr2 Yanac Morales Danieldaniel yanacAún no hay calificaciones

- Mediciones de Sistema Mecanico Entregable 1 y 2Documento10 páginasMediciones de Sistema Mecanico Entregable 1 y 2Juan ManuelAún no hay calificaciones

- TRABAJOFINAL-TR2 Reparación de MotorDocumento9 páginasTRABAJOFINAL-TR2 Reparación de MotorWM PalmaAún no hay calificaciones

- PRACTICA 6, Mediciones en El CigueñalDocumento13 páginasPRACTICA 6, Mediciones en El CigueñalLuis AmaguañaAún no hay calificaciones

- Taller 6 - Sincronización 2019-II Ramos Gaspar JordyDocumento11 páginasTaller 6 - Sincronización 2019-II Ramos Gaspar JordyJordy Jonatan Ramos GasparAún no hay calificaciones

- Trabajofinal Entregable Diagnostico y Reparacion de Motores Diesel/gasolinaDocumento14 páginasTrabajofinal Entregable Diagnostico y Reparacion de Motores Diesel/gasolinaJhon TacuriAún no hay calificaciones

- Informe de PracticaDocumento34 páginasInforme de PracticaEnil Perez RiveraAún no hay calificaciones

- 100000i93n-Guia N°1-Labexpmo01-Desgaste en Los Componentes Internos Del Motor-1Documento13 páginas100000i93n-Guia N°1-Labexpmo01-Desgaste en Los Componentes Internos Del Motor-1Junior Enrique Torres PerezAún no hay calificaciones

- Taller 2Documento13 páginasTaller 2Andre Nicola GarciaAún no hay calificaciones

- Cuaderno de Informes 2023 PDFDocumento10 páginasCuaderno de Informes 2023 PDFLuis Miguel Huaman EspinozaAún no hay calificaciones

- Guia de Culata 003Documento17 páginasGuia de Culata 003Yeison AlzateAún no hay calificaciones

- Motores 1 FinalDocumento7 páginasMotores 1 FinalBryan AlexisAún no hay calificaciones

- 100000i93n-Guia N°1-Labexpmo01-Desgaste en Los Componentes Internos Del Motor (1) - JlekrqDocumento17 páginas100000i93n-Guia N°1-Labexpmo01-Desgaste en Los Componentes Internos Del Motor (1) - JlekrqMaria Pia BarrantesAún no hay calificaciones

- TallerDocumento10 páginasTallerHerart VillanuevaAún no hay calificaciones

- Imforme 5Documento10 páginasImforme 5Angel IsidroAún no hay calificaciones

- Mantenimiento de sistemas auxiliares del motor de ciclo diésel. TMVG0409De EverandMantenimiento de sistemas auxiliares del motor de ciclo diésel. TMVG0409Aún no hay calificaciones

- UF1214 - Mantenimiento de motores térmicos de dos y cuatro tiemposDe EverandUF1214 - Mantenimiento de motores térmicos de dos y cuatro tiemposCalificación: 5 de 5 estrellas5/5 (1)

- UF1215 - Mantenimiento de sistemas de refrigeración y lubricación de los motores térmicosDe EverandUF1215 - Mantenimiento de sistemas de refrigeración y lubricación de los motores térmicosCalificación: 4.5 de 5 estrellas4.5/5 (3)

- 1209 1272 (55) 1209 1272 ¡Gracias Por Tu Compra! ¡Gracias Por Tu Compra!Documento2 páginas1209 1272 (55) 1209 1272 ¡Gracias Por Tu Compra! ¡Gracias Por Tu Compra!Ricardo QuinteroAún no hay calificaciones

- Manual Módulo1 Toyota Hilux 2016Documento47 páginasManual Módulo1 Toyota Hilux 2016Matias Bruschini100% (5)

- Reglamento de Tránsito Municipal de CajemeDocumento24 páginasReglamento de Tránsito Municipal de CajemeLuisChavezAún no hay calificaciones

- CONSIDERACIONES SOBRE EL VEHICULO ELECTRICO - Pedro PrietoDocumento36 páginasCONSIDERACIONES SOBRE EL VEHICULO ELECTRICO - Pedro PrietoJosé Félix FernándezAún no hay calificaciones

- Tema 5.2 Maquinaria MT ClasificacionDocumento15 páginasTema 5.2 Maquinaria MT ClasificacionJAN VALLS FERNANDEZAún no hay calificaciones

- GSSO - RGL - 002 - Reglamento Interno de Tránsito CMDIC V3Documento44 páginasGSSO - RGL - 002 - Reglamento Interno de Tránsito CMDIC V3Alan Vergara JacksonAún no hay calificaciones

- Picanto 1.2L Full MTDocumento1 páginaPicanto 1.2L Full MTIvan FloresAún no hay calificaciones

- Lista de Chequeo Camion TolvaDocumento1 páginaLista de Chequeo Camion TolvaFabiola Estephania Cea Argel100% (1)

- HIBRIDODocumento8 páginasHIBRIDOElias Callisaya TorrezAún no hay calificaciones

- Acta de Entrega de Vehiculo Conductor A ConductorDocumento7 páginasActa de Entrega de Vehiculo Conductor A ConductorEstanyAún no hay calificaciones

- FORMATOS (Tania)Documento6 páginasFORMATOS (Tania)adriana rodriguezAún no hay calificaciones

- HV Armando CristanchoDocumento2 páginasHV Armando CristanchoMaicol MendietaAún no hay calificaciones

- HO32157Documento1 páginaHO32157Joaquin LopezAún no hay calificaciones

- Anexo 2. Formatos Levantamiento de Fallas PCIDocumento2 páginasAnexo 2. Formatos Levantamiento de Fallas PCIJuan JoseAún no hay calificaciones

- Parcial 2 ResueltoDocumento7 páginasParcial 2 ResueltoAriel XolAún no hay calificaciones

- Proceso de Ejecución Direc. Eléctrica para ArreglarDocumento7 páginasProceso de Ejecución Direc. Eléctrica para ArreglarBETSY OZANAUSKA MORALES GARCIAAún no hay calificaciones

- Realidades Del TransporteDocumento29 páginasRealidades Del TransporteMartha Isabel BAspìneiro ZabalaAún no hay calificaciones

- ALINEAMIENTOSDocumento11 páginasALINEAMIENTOSAlexis RamirezAún no hay calificaciones

- Presupuesto de PistasDocumento8 páginasPresupuesto de PistasLuciano RamosAún no hay calificaciones

- Ficha Esp Tecninca Spin CLDocumento4 páginasFicha Esp Tecninca Spin CLMichael LeeAún no hay calificaciones

- Diseño Marshall MDC-10Documento36 páginasDiseño Marshall MDC-10Sindy QuinteroAún no hay calificaciones

- Manual Transferencia de VehiculoDocumento6 páginasManual Transferencia de Vehiculojuan mosAún no hay calificaciones

- Rodamientos SMM 5SM1Documento9 páginasRodamientos SMM 5SM1Jess OrtizAún no hay calificaciones

- Exposicion ManualDocumento23 páginasExposicion ManualJOSE LUIS PEREZ LOPEZAún no hay calificaciones

- Proyecto Geometrico de CarreterasDocumento85 páginasProyecto Geometrico de CarreterasLuis AvilezAún no hay calificaciones

- Tarea 2do Parcial Inf Aplicada Iid 1 2021Documento2 páginasTarea 2do Parcial Inf Aplicada Iid 1 2021johnsitoAún no hay calificaciones

- 2do Taller FísicaDocumento6 páginas2do Taller FísicaCLEMENCIA ORTIZ OCAMPOAún no hay calificaciones

- Cotizacion #00410 - 2022 - Asociacion para La Conservacion Amazonica - Acca.Documento1 páginaCotizacion #00410 - 2022 - Asociacion para La Conservacion Amazonica - Acca.WEBSTER PINEDA CHOQUEAún no hay calificaciones

- 1728c-Gym-Pd-Pt-137-Construccion y Mantenimiento de ViasDocumento31 páginas1728c-Gym-Pd-Pt-137-Construccion y Mantenimiento de ViasRICARDO MEJIA CABALLEROAún no hay calificaciones

- RotomartillosDocumento3 páginasRotomartillosMiriam JiménezAún no hay calificaciones