0% encontró este documento útil (0 votos)

47 vistas5 páginasProducción y manejo del cloro industrial

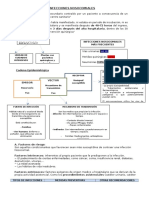

El proceso más común para producir cloro es mediante la electrólisis de una salmuera de cloruro de sodio. Esto produce simultáneamente cloro, hidróxido de sodio e hidrógeno. Existen tres procesos electrolíticos principales: celda de diafragma, celda de amalgama de mercurio y celda de membrana.

Cargado por

Betzy Valery Poma PerezDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

47 vistas5 páginasProducción y manejo del cloro industrial

El proceso más común para producir cloro es mediante la electrólisis de una salmuera de cloruro de sodio. Esto produce simultáneamente cloro, hidróxido de sodio e hidrógeno. Existen tres procesos electrolíticos principales: celda de diafragma, celda de amalgama de mercurio y celda de membrana.

Cargado por

Betzy Valery Poma PerezDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd