Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Control Operacional

Cargado por

bazanvlDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Control Operacional

Cargado por

bazanvlCopyright:

Formatos disponibles

III CONTROL OPERACIONAL

1 Balance de masa Estacionario en el CPS

Los sistemas de ecuaciones que permiten describir en términos

matemáticos la operación del Convertidor Pierce Smith al estado

estacionario, están basados en:

Balance de masa para los elementos que entran y abandonan el horno

Estequiometría de las reacciones globales que re producen en el horno.

La ecuación general del balance de masa durante la operación al estado

estacionario es:

Masa de la

Generación /

Especie i

= Masa de la

- Masa de

Consumo de (1)

en el CPS especie i la especie

masa de la

que entra i que sale

especie i

al CPS del CPS

dentro del CPS

En el caso que se genere masa de la especie i dentro del CPS producto de

una reacción química, entonces el último térmico del balance es positivo (+).

En caso contrario, el signo será negativo (-) (consumo de masa i).

Masa de la especie i en el CPS: Este término representa la masa de la

especie que queda en el convertidor

Masa de la especie i que entra al CPS: Este término equivale a las entradas

de masa de la especie i al CPS. Por ejemplo,

cobre proveniente del eje, plateado y cargas

frías.

Masa de la especie i que sale del CPS: Este término equivale a las salidas de

masa de la especie desde el CPS. Por

ejemplo, cobre evacuado en el blíster y

escorias.

Generación / Consumo de especie i: En el caso que el CPS contenga

materiales que consuman o generen masa

este termino deberá ser considerado. Por

ejemplo, los refractarios del CPS pueden

eventualmente aportar masa debido a

problemas de corrosión y desgastes. Como

también puede quedar escorias sobre la

superficie interna del CPS a la manera de

una costra sólida y rígida. Sin embargo, esto

en una operación normal ya no interesa pues

estos efectos suceden al comienzo de la

utilización de los CPS. De tal manera, que

en este análisis este termino no se

considerará.

Para realizar un balance de masa en estado estacionario, es necesario tener

presente las siguientes suposiciones:

Estacionario: La masa de la especie i dentro del CPS es constante en el

tiempo, por lo que su variación será nula. Esto significa

que si se expresa el balance de masa anterior como

flujos másicos (tph, tpd, Nm3/h, etc), entonces, el

primer termino es nulo y el balance instantáneo en

estado estacionario se reescribe de la siguiente manera:

Flujo de la Flujo de la

especie i

que entra = especie i

que sale

al CPS del CPS

Base de cálculos: Por ejemplo, realizar el balance de masa general para una

carga de 1 TON de Eje proveniente del Horno Flash.

También es usual realizar el balance para una

alimentación de 1 tph [ Tonelada seca por hora] de

concentrado o 1 tph [tonelada por hora] de Eje.

Tipo de especie: El balance se puede efectuar para compuestos químicos o

para elementos químicos. Por ejemplo, se puede realizar

el balance para una carga de Cu2S + FeS + SiO2

Sin embargo, debido a la gran interacción química entre

las distintas especies, lo más lógico y fácil es realizar el

balance para los elementos químicos involucrados. Por

ejemplo, Cu, Fe, S, Si, O.

Puntos de cálculos: El proceso de conversión es por naturaleza batch

(semicontinuo), por lo tanto los puntos en los cuales

interesa un balance de materia son a la entrada y salida

del reactor, o sea, en cargas y descargas. La carga al

CPS generalmente es información conocida previamente,

sin embargo, las cantidades de escorias generadas en las

etapas intermedias es algo que debe calcularse sobre la

base de esta información, aunque al final la suma de las

masa de todas las etapas intermedias deberá ser igual al

balance final a la salida del convertidor.

Condiciones: Se debe especificar la temperatura de trabajo a la cual

se hará el balance ya que a distintas temperaturas

pueden generarse algunas reacciones o no. Esto

condiciona el balance de las etapas intermedias del

proceso, pero no el balance general. Por ejemplo, a baja

temperatura gran parte del hierro se fija como Fe 3O4.

a) Carga del convertidor

Las masas cargadas al CPS son las siguientes:

Eje Proveniente del HF, ((Cu2S-FeS)), <Fe3O4>

Fundente Material silicoso, <SiO2>, (H2O),<Al2O3>,<CaO>, <Fe2O3>

Carga Fría Consiste en material reciclado como, Cu°, Escorias Frías

y Eje que han salido del circuito por deficiente

operación.

Plateado: Este es el material que es reciclado desde los HLE

(horno de limpieza de escorias). En general, el Plateado

posee una composición química muy parecida a la del eje

además de muy pequeñas cantidades de otros metales

como oro y plata.

Aire soplado Aire enriquecido (25-35%), [N2], [O2], [H2O]

Escorias Material reciclado eventualmente, FeOxSiO2, Fe3O4, Cu°

En general, el eje proveniente del HF y cargado al CPS posee

inevitablemente cantidades muy pequeñas de Fe 3O4 . De igual manera, el

fundente cargado al CPS rara vez se compone de sílice pura ya que su

utilización resulta muy honerosa. De esta manera, el fundente posee casi

siempre cantidades variables de humedad (H2O) y óxidos asociados al

cuarzo silicoso tales como Al2O3 y CaO principalmente. Sin embargo, puede

aceptarse como fundente una mezcla SiO2 + Al2O3 (eventualmente H2O

dependiendo del grado de humedad del fundente)

Los cálculos de carga en general, se realizan en términos de flujos másicos

para sólidos y líquidos [tph], y flujos volumétricos [Nm 3/hr] para gases en

condiciones normales (1 atm. y 25°C).

b) Ley o grado del Eje

El eje generado por fusión de concentrados en el HF (Horno Flash), es una

mezcla cuasi eutéctica de ((Cu2S – FeS)) que posee una alta cantidad de

cobre. En general, el eje siempre trae asociado alguna cantidad de

magnetita debido a la operación propia del HF. De esta manera, el eje será

una mezcla del tipo: Cu2S – FeS – Fe3O4. Referido a esta mezcla, el

porcentaje de cobre corresponde a la ley del eje, que en el caso de

Fundición Chagres, es un valor aproximado de 62% Cu.

c) Ecuaciones de balance

Durante la escorificación del eje fundido, se tienen las reacciones de

oxidación del FeS con gran liberación de energía y consumo de fundente. De

esta manera, las ecuaciones de balance planteadas serán:

CuEje + CuCarga Fría + CuPlateado = CuMetal Blanco + Cuescorias (ec.i)

FeEje + FeCarga Fría + FePlateado = FeMetal Blanco + Feescorias (ec.ii)

SEje + SCarga Fría + SPlateado = SMetal Blanco + Sescorias + SGases (ec.iii)

SiEje + SiCarga Fría + SiPlateado = SiMetal Blanco + Siescorias (ec.iv)

Debe tenerse presente además el siguiente desglose de términos:

CuEje = CCu2S (ec.v)

FeEje = FeFeS + FeFe3O4 (ec.vi)

SEje = SCu2S + SFeS (ec.vii)

CuCarga Fria = CuCu° (ec.viii)

FeCarga Fria = FeFe + FeFe3O4 (ec.ix)

SCrga Fria = SCu2S + SFeS (ec.x)

CuPlateado = CuCu° + CuCu2S (ec.xi)

FePlateado = FeFe3O4 + FeFe° (ec.xii)

SPlateado = SCu2S (ec.xiii)

CuEscorias = CuCu2O (ec.xiv)

FeEscorias = FeFeO + FeFe3O4 (ec.xv)

SiEscorias = SiSiO2 (ec.xvi)

SEscorias = SCu2S (ec.xvii)

SGases = SSO2 (ec.xviii)

Para el caso de la segunda etapa de soplado a blíster, las ecuaciones son las

mismas pero hay que considerar el volumen de metal blanco inicial que hay

en el CPS. Luego, siguiendo la ec.(xix):

CuTotal = CuMetal Blanco + CuEscoria residual + CuCarga fría – CuEscorias Generadas ec.(xix)

Como el eje posee un 62% Cu y suponiendo que hubo “n” etapas llenado de

eje durante la etapa de soplado a hierro, entonces el metal blanco generado

poseerá la siguiente cantidad de cobre total:

62 %CuCarga Fria %CuEscoria Residual

T

CuMB FEje nCargas de Eje FCarga Fria FEscroria Residual

100 100 100

Donde: F = Flujo másico [tph]

Estequiométricamente, se calcula el azufre contenido en este metal blanco

(MB) de la siguiente manera:

32

T

S MB CuMB

T

0.2518 CuMB

T

127.08

Observación: La operación general de un CPS consiste en varias etapas de

escoriados hasta obtener un volumen de Eje enriquecido (Metal Blanco) en

cantidad aceptable para poder pasar a la segunda etapa de soplado a cobre.

Es por esta razón que durante el escoriado sólo se estará sangrando

escorias y acumulándose metal blanco, bajo una alimentación de eje.

d) Etapas del balance de Masa

Durante la primera etapa de soplado a hierro (escoriado) el grado del eje

ira aumentando conforme decrece su cantidad de hierro ya que este último

pasa a formar parte de la escoria como fayalita y magnetita. Procediendo de

esta manera, el eje enriquecido o metal blanco alcanzará un grado que

generalmente es de 76 % Cu lo cual es el criterio para decidir el termino de

la primera etapa de soplado a hierro y comenzar el soplado a cobre. Hay que

tomar en cuenta que la etapa e escoriado comúnmente se compone de varios

periodos de cargas de eje hasta alcanzar el volumen requerido de metal

blanco.

Una manera práctica de ir resolviendo el balance de masa es considerar la

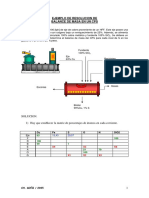

siguiente tabla:

Tabla I: Incógnitas y ecuaciones para la resolución del balance de masa del

convertidor.

Incógnita a determinar Ecuación a utilizar

Aire de entrada Balance de Cobre ec. (i)

Fundente Balance de SiO2 ec. (iv)

Metal Blanco Balance de hierro ec. (ii)

Escorias Balance de O2

Gases de Salida Eje

Por ejemplo, el flujo de aire inyectado y el flujo de fundente servirán como

información para ir determinando la cantidad de SiO 2 que puede ser

generado durante la conversión.

e) Ejemplo de Balance de Masa

Supongamos los siguientes datos para una operación normal de conversión:

Feje [tph] = 25.8

Fplateado [tph] = 2.3

Fcarga Fria [tph] = 1.5

Ffundente [tph] = 3.0

FOxígeno [Nm3/h] = 311

Faire [Nm3/h] = 10127

Faire enriquecido [Nm3/h] = 10438

Eje = 62.1% Cu + 14.1% Fe + 22.6% S + 3.0% Fe 3O4

Plateado = 62.8% Cu + 15.5% Fe + 18.4% S + 3.1% Fe 3O4 + 0.4% SiO2

Carga Fria = 66.4% Cu + 14.9% Fe + 9.4% S + 8.8% Fe 3O4 + 4.6% SiO2

Fundente = 89.1% SiO2 + 2.5% Fe + 3.5% Fe3O4

Aire = 78.5%vol N2 + 20.8%vol O2 + 0.7%vol H2O

Oxigeno = 93.0%vol O2 + 7.0%vol N2

Aire enriquecido = 76.3%vol N2 + 23.0%vol O2 + 0.6%vol H2O T=80°C

Calculo 1: Determinación del Metal Blanco

Siguiendo la (ec. xix) se tiene:

T

CuMB = %62.1x25.8 + %62.8x2.3 + %66.4x1.5 - Cuescorias = 18.46- Cuescorias

Eje o Eje Carga Fría Plateado Balance Cobre en Escorias

Suponiendo que todo este cobre se transforma en metal blanco menos el

atrapado por las escorias, se tiene:

Cu2S = 1.2518 x (18.46 – Cuescorias )

Calculo 2: Determinación de Escorias

El balance de O2 es lo que en definitiva entrega el balance de escorias

generada. Además hay que tener presente que el SiO 2 ingresado como

fundente o reciclado a través de carga fría o escorias recicladas, también

decide cuanta fayalita es generada.

Si se considera un flujo volumétrico de aire enriquecido F aire enriquecido y el

oxígeno que ingresa al CPS como óxidos, entonces se tiene el balance total

de oxígeno en el CPS. De esta manera:

% Fe3O4 fundente

FFundente

21 100

FO 2 Faire 0.2764

79 % Fe3O4 plateado % Fe3O4 carga fria

Fplateado 100

Fcarga fria

100

Parte de este oxígeno formará la escoria otra parte se mezclará con el

azufre del eje y el resto quedará como magnetita en las distintas fases. Es

por ello que a falta de información de composiciones químicas de las

distintas corrientes de materiales, es necesario realizar cálculos de

equilibrio para saber cuanta magnetita o escoria fallalítica es generada. En

este ejemplo si se supone que todo el hierro presente en el eje forma

escoria del tipo FeO, y el resto del oxigeno forma SO 2 con el azufre del eje,

entonces se tiene:

FeT = 25.8x14.1% + 2.3x15.5% + 1.5x14.9% + 3.0x2.5% =4.3 [tph] de hierro

FeO = FeT x 1.2565 = 5.53 [tph] de FeO

Fe2SiO4 = 1.42x5.53 = 7.84 [tph] de escoria fallalítica Fe 2SiO4

Este punto del calculo es decisivo ya que este es la cantidad total de escoria

fallalítica que puede ser generada suponiendo que toda la magnetita

permanece sin disolverse (lo cual implicaría información cinética y cálculos

de equilibrio). Ahora, el balance de sílice nos dirá cuanto escoria es posible

generar.

Cálculo 3: Balance de sílice, SiO2

SiO2T = 3.0x89.1% + 1.5x4.6% + 2.3x0.4% = 2.75 [tph] de SiO 2

Fe2SiO4 = 3.395 x 2.75 [tph] = 9.34 [tph] de escoria Fe 2SiO4

Como el balance de SiO2 indica que se puede generar mas escoria del tipo

Fe2SiO4 que lo indicado por el balance de hierro, entonces es claro que algo

de magnetita es posible disolver. Esto esta dado por el siguiente calculo:

Fe3O4disuleto = (9.34 – 7.84)= 1.5x 1.1367 = 1.7 [tph]

Calculo 4: Balance de magnetita, Fe3O4

Fe3O4 = 25.8x3.0% + 2.3x3.1% + 1.5x8.8% + 3.0x3.5% = 1.1 [tph] de Fe 3O4

También podría gustarte

- Problemas ResueltosDocumento11 páginasProblemas ResueltosFrancisco Colorado58% (12)

- Termodinámica 2 - Clase 5Documento19 páginasTermodinámica 2 - Clase 5Miguel Tasayco100% (1)

- Termodinámica de La TostaciónDocumento25 páginasTermodinámica de La TostaciónMirka C. BauerAún no hay calificaciones

- Cinética de Procesos MetalúrgicosDocumento159 páginasCinética de Procesos MetalúrgicosFrancisco Javier Alarcón Garrido100% (3)

- Balances de Materiales de Procesos MetalurgicosDocumento8 páginasBalances de Materiales de Procesos MetalurgicosbituchiAún no hay calificaciones

- Calorimetria - TeoriaDocumento53 páginasCalorimetria - TeoriaALEX CORONADO VARELAAún no hay calificaciones

- Práctica N°7-Construcción de Diagramas de Fases y Regla de La PalancaDocumento44 páginasPráctica N°7-Construcción de Diagramas de Fases y Regla de La PalancaMattAún no hay calificaciones

- Guia N°1 Extracción Por SolventesDocumento5 páginasGuia N°1 Extracción Por SolventesLuis PatricioAún no hay calificaciones

- Calcinacion Lab 2Documento7 páginasCalcinacion Lab 2Jimena Bautista VelardeAún no hay calificaciones

- Ciclo de Carnot TermodinamicaDocumento26 páginasCiclo de Carnot TermodinamicaLuzmila CamaAún no hay calificaciones

- T6 Estudio Del Estado GasDocumento26 páginasT6 Estudio Del Estado Gasxameise666Aún no hay calificaciones

- GeometalurgiaDocumento19 páginasGeometalurgiaManuel Guerreros MezaAún no hay calificaciones

- Parciales de Años AnterioresDocumento4 páginasParciales de Años AnterioresDaniel Roman CoronelAún no hay calificaciones

- Evaporadores-2 2Documento68 páginasEvaporadores-2 2Flavio AgustoAún no hay calificaciones

- CALCINACIONDocumento10 páginasCALCINACIONalexander beltranAún no hay calificaciones

- Cinetica Del CrecimientoDocumento12 páginasCinetica Del CrecimientoMiguel Ángel Mejía BenitoAún no hay calificaciones

- 5.2 Ciclo de CarnotDocumento10 páginas5.2 Ciclo de CarnotTotoAún no hay calificaciones

- Problemas Resueltos TermodinamicaDocumento15 páginasProblemas Resueltos TermodinamicaYeny Obispo PadillaAún no hay calificaciones

- E - Boudouard - TextoDocumento3 páginasE - Boudouard - TextoPaula InesAún no hay calificaciones

- Intercambiadores AdiabaticosDocumento6 páginasIntercambiadores AdiabaticosSneider RodriguezAún no hay calificaciones

- Ciclo de CarnotDocumento8 páginasCiclo de CarnotAaron100% (1)

- Calculos en EvaporadoresDocumento51 páginasCalculos en EvaporadoresDiego Ernesto Pasapera MontalbánAún no hay calificaciones

- MMMMMDocumento3 páginasMMMMMCristina GranizoAún no hay calificaciones

- Diseño de Reactores de Lechos de Relleno CompletoDocumento21 páginasDiseño de Reactores de Lechos de Relleno CompletoVictorAún no hay calificaciones

- Cuestionario Final de Plantas de Conversión TérmicaDocumento50 páginasCuestionario Final de Plantas de Conversión Térmicasaiyi15Aún no hay calificaciones

- Cinética Del Soplado A Cobre en Un Convertidor PeirceDocumento10 páginasCinética Del Soplado A Cobre en Un Convertidor Peircefabi721Aún no hay calificaciones

- Adsorcion de Oro Con Carbon ActivadoDocumento32 páginasAdsorcion de Oro Con Carbon ActivadojoseAún no hay calificaciones

- Problemas Resueltos de TermodinámicaDocumento18 páginasProblemas Resueltos de TermodinámicaByron Jose Galeano ManzanaresAún no hay calificaciones

- Ciclo de Carnot y RankineDocumento13 páginasCiclo de Carnot y RankineOsvaldo AmadorAún no hay calificaciones

- Completo ApuntesDocumento262 páginasCompleto Apuntesvictor fernandez fenandezAún no hay calificaciones

- Ciclo de Carnot y Rankine 2Documento13 páginasCiclo de Carnot y Rankine 2Osvaldo AmadorAún no hay calificaciones

- Actividad 5 Procesos de SeparaciónDocumento10 páginasActividad 5 Procesos de SeparaciónCecy CarbajalAún no hay calificaciones

- Diagramas de FaseDocumento13 páginasDiagramas de Fasemoises moralesAún no hay calificaciones

- Aplicación de Balances de Masa y Energía EndulzamientoDocumento9 páginasAplicación de Balances de Masa y Energía EndulzamientoRaul MartinezAún no hay calificaciones

- TermoDocumento6 páginasTermoyezetaAún no hay calificaciones

- Preguntas Tipo Test TermodinámicaDocumento6 páginasPreguntas Tipo Test TermodinámicaAdriBridge100% (1)

- Ciclo de Un Cuarto FrioDocumento9 páginasCiclo de Un Cuarto Friorprie100% (1)

- Previos 6,7 y 8Documento15 páginasPrevios 6,7 y 8Emma Abigail Mendoza SuarezAún no hay calificaciones

- Quimica TAREADocumento14 páginasQuimica TAREAPablo Martin CadenaAún no hay calificaciones

- Control de Calderas - Zoltán L. BarkászDocumento103 páginasControl de Calderas - Zoltán L. BarkászDavid RamirezAún no hay calificaciones

- Flujo CompresibleDocumento67 páginasFlujo Compresiblemaurolusto100% (1)

- Guia de Ejercicios #2Documento4 páginasGuia de Ejercicios #2Maia IacobucciAún no hay calificaciones

- 5) Cambios de FaseDocumento5 páginas5) Cambios de FaseJared ArteagaAún no hay calificaciones

- Cuestionario-Segundo ParcialDocumento43 páginasCuestionario-Segundo ParcialJuan Silva LopezAún no hay calificaciones

- Guia 10Documento5 páginasGuia 10gomalapidolucianoAún no hay calificaciones

- Hysys-2Documento5 páginasHysys-2Lucas WalkerAún no hay calificaciones

- Termodinamica de Las Reacciones de Reducción en Altos HornosDocumento20 páginasTermodinamica de Las Reacciones de Reducción en Altos HornosbryanAún no hay calificaciones

- Resumen 8Documento4 páginasResumen 8Rosalia Pacheco CastroAún no hay calificaciones

- Capacidad CaloríficaDocumento9 páginasCapacidad CaloríficaFernando SánchezAún no hay calificaciones

- Procesos Siderúrgicos Parte Aplicacion Del Modelo de Rist y Meysson Al Cálculo de La Eficiencia Reduccion AHDocumento48 páginasProcesos Siderúrgicos Parte Aplicacion Del Modelo de Rist y Meysson Al Cálculo de La Eficiencia Reduccion AHFernando Nicolas Ureta GodoyAún no hay calificaciones

- Apunte Completo PDFDocumento63 páginasApunte Completo PDFGonzalo Alarcon0% (1)

- Balance de Masa en Un CpsDocumento5 páginasBalance de Masa en Un CpsbazanvlAún no hay calificaciones

- Ejemplo CPSDocumento7 páginasEjemplo CPSbazanvlAún no hay calificaciones

- Control OperacionalDocumento9 páginasControl OperacionalbazanvlAún no hay calificaciones

- Balance de Masa en Un CpsDocumento5 páginasBalance de Masa en Un CpsbazanvlAún no hay calificaciones

- Leccion3 REFRACTARIOS FabricacionDocumento44 páginasLeccion3 REFRACTARIOS FabricacionferrecpAún no hay calificaciones

- 05-Minerales de HierroDocumento46 páginas05-Minerales de HierroJoseph Mejia LaosAún no hay calificaciones

- InternetDocumento27 páginasInternetbazanvlAún no hay calificaciones

- Pyro 2008Documento109 páginasPyro 2008Alejandro A GuerreroAún no hay calificaciones

- Tipos de RefractariosDocumento31 páginasTipos de Refractariosאבימיי דור אבימיי דור50% (2)

- Detalle de Un orDocumento42 páginasDetalle de Un orcarlosdvaAún no hay calificaciones

- El Sistema Operativo Windows XPDocumento81 páginasEl Sistema Operativo Windows XPMaria TabordaAún no hay calificaciones

- Aceros PDFDocumento36 páginasAceros PDFFranklin PetitAún no hay calificaciones

- Modulo IDocumento27 páginasModulo IbazanvlAún no hay calificaciones

- Internet para ProfesoresDocumento13 páginasInternet para ProfesoresnormaedithalonsoAún no hay calificaciones

- (DIP) Proteinas Estructurales PDFDocumento31 páginas(DIP) Proteinas Estructurales PDFPepito Perez SosaAún no hay calificaciones

- Practica 9Documento9 páginasPractica 9Emiliano MartínezAún no hay calificaciones

- Informe N°2 Elaboración de ArequipeDocumento7 páginasInforme N°2 Elaboración de Arequipesantiago barberoAún no hay calificaciones

- Reporte #3 - Grupo 8Documento3 páginasReporte #3 - Grupo 8JEREMY ANDRE LOA BENITESAún no hay calificaciones

- GUIA 2 EsteqiometríaDocumento4 páginasGUIA 2 EsteqiometríaVladValAún no hay calificaciones

- Cátedra: Química Inorgánica III Catedrática: Msc. Ester AlbanésDocumento14 páginasCátedra: Química Inorgánica III Catedrática: Msc. Ester Albanésapi-531723035Aún no hay calificaciones

- Ejercicios Fuerzas Intermoleculares AlumnosDocumento9 páginasEjercicios Fuerzas Intermoleculares AlumnosAuxiliares QuimicaAún no hay calificaciones

- Lectura 6 - 3º Cyt - III UnidadDocumento2 páginasLectura 6 - 3º Cyt - III UnidadIsabel Espino PaucarAún no hay calificaciones

- Importancia Del PH en Nuestro OrganismoDocumento4 páginasImportancia Del PH en Nuestro Organismocecilia yamunaquesilvaAún no hay calificaciones

- Fermentacion de CacaoDocumento73 páginasFermentacion de CacaoMelaida Gozalvez CarvajalAún no hay calificaciones

- Azul de BromotimolDocumento2 páginasAzul de Bromotimolalexa1715Aún no hay calificaciones

- Cosmetic OsDocumento10 páginasCosmetic OsJorge Coca JaureguiAún no hay calificaciones

- PlaguicidasDocumento6 páginasPlaguicidasYuliana VivasAún no hay calificaciones

- Cap 2, 3, 4 - La Venganza de La TierraDocumento3 páginasCap 2, 3, 4 - La Venganza de La TierraMelissa CuellarAún no hay calificaciones

- Determinacion de Azucares Reductoras AAO - 600BDocumento7 páginasDeterminacion de Azucares Reductoras AAO - 600BDavid Joel Ali CondoriAún no hay calificaciones

- Cu y AleacionesDocumento51 páginasCu y AleacionesJoel GarcíaAún no hay calificaciones

- Ciclos BIOGEOQUÍMICOSDocumento1 páginaCiclos BIOGEOQUÍMICOSYuri Gonzalez AngelesAún no hay calificaciones

- Agua y MineralesDocumento11 páginasAgua y MineralesJuanjoSerranoAún no hay calificaciones

- Planificacion Anual de 3° de BachilleratoDocumento13 páginasPlanificacion Anual de 3° de BachilleratoJean Pierre Muñoz MuñozAún no hay calificaciones

- Efecto FantasmaDocumento3 páginasEfecto Fantasmapirotecnia scmixAún no hay calificaciones

- Taller Semana 4-11 QuimicaDocumento4 páginasTaller Semana 4-11 QuimicaAngie Ruiz100% (1)

- Práctica 4 de Laboratorio Transformaciones Físicas y QuímicasDocumento24 páginasPráctica 4 de Laboratorio Transformaciones Físicas y QuímicasLizandrOo MartinezAún no hay calificaciones

- Extracción de ARNm en ColumnaDocumento3 páginasExtracción de ARNm en ColumnaCele Lbo JaraAún no hay calificaciones

- I. Antecedentes de Los Procesos de ManufacturaDocumento16 páginasI. Antecedentes de Los Procesos de ManufacturaHember Monroy BermudezAún no hay calificaciones

- Fijador Sellador No 262 Mca LoctiteDocumento6 páginasFijador Sellador No 262 Mca LoctiteAlberto CastañonAún no hay calificaciones

- Sesión 11 Geoquimica en Proyectos Mineros y de CierreDocumento85 páginasSesión 11 Geoquimica en Proyectos Mineros y de CierreCarlos Choquepuma YucraAún no hay calificaciones

- 2020-20 SÓLO INFORME EN WORD de Lab N°4 Reacciones Redox QUI 521Documento7 páginas2020-20 SÓLO INFORME EN WORD de Lab N°4 Reacciones Redox QUI 521Dilan Paolo CartagenaAún no hay calificaciones

- Ficha Cliente para Necesidades Especiales IsaDocumento2 páginasFicha Cliente para Necesidades Especiales IsaisaAún no hay calificaciones

- Los AldehídosDocumento10 páginasLos AldehídosJohann Hurtado CordovaAún no hay calificaciones

- 2 GE - 3er Parcial - Biología IDocumento9 páginas2 GE - 3er Parcial - Biología Ibarajasbarajas348Aún no hay calificaciones