Documentos de Académico

Documentos de Profesional

Documentos de Cultura

DEBER Unidad 2

Cargado por

Willie TeranDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

DEBER Unidad 2

Cargado por

Willie TeranCopyright:

Formatos disponibles

DEBER Unidad 2:

Responda las siguientes consultas:

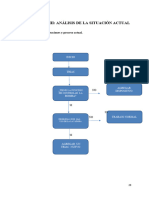

¿Cuál es la finalidad que tiene la utilización de herramientas exploratorias?

Su finalidad es de analizar procesos y definir métodos de mejora para el mismo

¿En que se fundamenta la técnica conocida como Diagrama de Pareto?

Se fundamenta en un análisis estadístico en el cual el 20% de lo que se analiza,

representa el 80% de actividad total y estos se ordenan de forma descendente

para analizar problemas o fluctuaciones del proceso

¿Qué diferencias y semejanzas existen entre el diagrama de Ishikawa y el

diagrama de Pareto?

En ambos diagramas podemos identificar problemas y segregación de

actividades, sin embargo en el diagrama Ishikawa podemos determinar razones

específicas de los problemas e identificar tanto las causas como el efecto de los

mismos, lo que en Pareto identificamos solo de manera global

Ejercicios:

Un fabricante de accesorios plásticos desea analizar cuáles son los defectos más

frecuentes que aparecen en las unidades al salir de la línea de producción. Para esto,

empezó por clasificar todos los defectos posibles en sus diversos tipos:

Tipo de defecto Detalle del problema Frec.

Aplastamiento El accesorio se aplasta durante la instalación 40

Rotura El accesorio se quiebra durante la instalación 35

Fuera de medida Ovalizacion mayo a la admitida 8

Mal color el color no se ajusta a lo requerido por el 3

cliente

Mal alabeo Nivel de alabeo no aceptable 3

Mal terminacion Aparición de rebabas 2

incompleto Falta alguno de los insertos metálicos 2

desbalanceo El accesorio requiere contrapesos adicionales 1

otros Otros defectos 0

TOTAL 94

Medio Ambiente Métodos Materiales

Luz insuficienteen espacio Falta de control de calidad Insertos metalicos

de trabajo en los procesos insuficientes

Exceso de calor en los No se toman acciones Accesorios

procesos de compresion correctivas respecto a defectuosos en

producto defectuoso equipos de instalacion

No se aplican estandares

de color

juguetes

defectos

en los

Falta de indicaciones para maquinas no adecuadas

operar maquinas para la operacion

Personal no calificado para Tolerancias fuera de

ciertas operaciones rango Deficienteoperacion

en acabados de los

productos

No se realiza un programa Los mantenimientos no No existe suficiente

de mantenimientos son optimos cuidado en la fase de

preventivos instalación

Medio Laboral Maquinaria Mano de Obra

tipo de defecto Frec %Frec acum

50 120%

aplastamiento 40 43% 40 100%

rotura 35 80% 30 80%

fuera de medida 8 88% 60%

20 40%

mal color 3 91% 10 20% Frec

mal alabeo 3 95% 0 0%

%Frec acum

mal terminacion 2 97%

incompleto 2 99%

desbalanceo 1 100%

otros 0 100%

Un fabricante de Refrigeradores desea analizar cuáles son los defectos más

frecuentes que aparecen en las unidades al salir de la línea de producción. Para esto,

empezó por clasificar todos los defectos posibles en sus diversos tipos:

Realice el diagrama de Pareto y el diagrama causa efecto.

Medio Ambiente Métodos Materiales

Luz insuficiente en espacio Falta de control de calidad Resistencia de materiales

de trabajo en los procesos operativos insuficiente

temperaturas no No se toman acciones Accesorios

adecuadas en las correctivas respecto a defectuosos en

instalaciones producto defectuoso equipos de instalacion

No se mide la calidad de

componentes

adecuadamente

refrigeradores

defectos en

los

Falta de capacitaciones al maquinas no adecuadas

presonal para la operacion

Comunicacion no efectiva Afectaciones fisicas

con los proveedores en instalacion de Deficiente instalacion

motores de circuitos de

potencia

No se realiza un programa Los mantenimientos no No existe suficiente

de mantenimientos son optimos precision al instalar

preventivos elementos

Medio Laboral Maquinaria Mano de Obra

tipo de defecto Frec %Frec acum

40 120%

motor no detiene 36 41% 35 100%

no enfria 27 72% 30

burlete def 9 82% 25 80%

pintura def 5 88% 20 60%

rayas 4 92% 15 40% Frec

no funciona 2 94% 10

5 20% %Frec acum

puerta no cierra 2 97%

0 0%

gaveta def 1 98%

mala nivelación 1 99%

motor no arranca 1 100%

otros 0 100%

puerta def 0 100%

Una empresa de reparto ha tenido 152 no conformidades en los últimos 6 meses, y

desea reducir esta cifra en el futuro. Se decide realizar como primera medida un

análisis de Pareto y un Diagrama de Ishikawa para ver sobre qué causas actuar de

inmediato.

El resumen de las no conformidades de la empresa refleja los siguientes datos:

- 45 no se entregaron debido a problemas con la dirección (DIR).

- 5 no las aceptó el receptor (RECH).

- 70 llegaron tarde por problemas de logística en el almacén central. (ALM).

- 20 llegaron tarde por problemas climatológicos (CLIM).

- 10 llegaron tarde por averías en los vehículos (AVER).

- 2 llegaron rotas (ROTAS).

Plantee posibles soluciones. Explique y justifique los resultados obtenidos en su

investigación.

Medio Ambiente Métodos Materiales

retrasos por condiciones no se cumple el proceso repuestos insuficientes de

de trafico segun el clima indicado para recepcion vehiculos

condiciones No se toman acciones insumos insuficientes

meteorologicas no correctivas en los en la recepcion

favorables almacenamientos

problemas de

reparto

mala administracion equipos faltantes o

logistica en almacen defectuosos en bodegas

Comunicacion no efectiva vehiculos con fallas

con los proveedores tecnicas operacion ineficiente en

los almacenamientos

No se realiza una gestion Los mantenimientos no se No se realizo un correcto

optima en cuanto a cumplen adecuadamente embalaje para las unidades

almacenamiento y entrega rotas

Medio Laboral Maquinaria Mano de Obra

tipo de defecto Frec %Frec acum 80 120%

70

100%

logistica 70 46% 60

80%

50

direccion 45 76%

40 60% Frec

clima 20 89% 30 %Frec acum

40%

averías vehiculos 10 95% 20

20%

10

recepcion 5 99%

0 0%

logistica direccion clima averías recepcion unidades

unidades rotas 2 100% vehiculos rotas

Dado lo analizado establecemos que los mayores problemas se concentran en la

logística de almacenamiento por lo que se sugiere revisar si se cuenta con el personal

operativo suficiente (estibadores) y personal administrativo y equipos

correspondientes (montacargas, yales, pallets), para organizar una mejor

carga/descarga de materiales y a su vez un mejor almacenamiento para de esta forma

reducir atrasos, de igual manera mejorar la comunicación con los clientes y estudiar de

mejor manera los tiempos de entrega acorde a las limitaciones dadas. Revisar y

mejorar el proceso de aprobación y recepción de mercadería para evitar demoras en

los envíos, establecer márgenes de tiempo para condiciones externas desfavorables,

de esta manera el cliente asume o planifica previamente los imprevistos, realizar un

cronograma de mantenimientos para los vehículos y por ultimo verificar y mejorar el

proceso de embalado de unidades para no entregar unidades rotas.

Raul Pizza, es una cadena de restaurantes y desea adquirir un sistema de control de

gestión. Usted ha reunido la siguiente información acerca del proyecto de adquisición.

Calcule el tiempo total del proyecto y la ruta crítica. Elabore un diagrama de Gantt.

1 3

8

5

2

10 11

7

4

9

Actividad Precedente Dias Nodos ES EF LS LF Flotacion

A - 6 1,2 0 6 0 6 0

B - 2 1,3 0 2 6 8 6

C A 6 2,3 6 12 6 12 0

D A 8 2,4 6 14 13 21 7

E B, C 9 3,5 12 21 12 21 0

F D 3 4,5 14 17 21 24 7

G D 7 4,6 14 21 18 25 4

H E, F 4 5,6 21 25 21 25 0

I G, H 6 6,7 21 27 21 27 0

J I 5 7,8 27 32 29 34 2

K I 9 7,9 27 36 27 36 0

L J 4 8,10 32 36 34 38 2

M K 2 9,10 36 38 36 38 0

N L,M 8 10,11 38 46 38 46 0

En la actualidad la empresa de desarrollo de software Inversiones Gpi C.A. donde usted

labora va a ofertarle la ejecución de un proyecto a una organización internacional y le

han pedido como ingeniero de sistemas que realice un informe con un análisis de

tiempo de ejecución del proyecto, determine cuáles son las actividades en la que se

debe prestar atención en la ejecución del proyecto. Además, especifique la ruta crítica

con el fin de proporcionarle al cliente una fecha de entrega probable muy cercana a la

realidad cumpliendo con la misión y visión de inversiones Gpi de ética y después de

varias reuniones con la persona encargada de ejecutar el proyecto definieron el

tiempo de ejecución en cada una de las fases diseñando la matriz.

1

7

3

2

8

6 F-8

Actividad Precedente Dias Nodos ES EF LS LF Flotacion

A - 8 1,2 0 8 0 8 0

B A 11 1,3 8 19 12 23 4

C A 15 2,3 8 23 8 23 0

BC B 0 3,4 19 19 23 23 0

D C,B 2 2,4 23 25 23 25 0

E D 5 3,5 25 30 25 30 0

F E 8 4,5 30 38 31 39 1

G E 6 4,6 30 36 30 36 0

H G 3 5,6 36 39 36 39 0

El proyecto OMEGA, cuyo objetivo es el lanzamiento de un nuevo producto al

mercado, consta de las actividades indicadas en la tabla siguiente, donde también se

indican sus precedentes, y sus duraciones en semanas (optimista, pesimista y más

probable)

Determine la ruta crítica. Realice el cronograma del proyecto.

8

E F

5 7 10

1

4

2 9

Optimista Más Probable Pesimista

Actividad Precedente Nodos Dias ES EF LS LF Flotacion Dias ES EF LS LF Flotacion Dias ES EF LS LF Flotacion

A - 1,3 1 0 1 2 3 2 2 0 2 4 6 4 3 0 3 6 9 6

B A 3,8 2 1 3 3 5 2 4 2 6 7 11 5 6 3 9 9 15 6

C B,H 8,9 0 5 5 10 10 5 1 10 11 17 18 7 2 15 17 17 19 2

D - 1,2 3 0 3 0 3 0 6 0 6 0 6 0 9 0 9 0 9 0

E G 5,7 2 4 6 5 7 1 3 10 13 11 14 1 4 12 16 12 16 0

F E 7,10 3 6 9 8 11 2 5 13 18 15 20 2 7 16 23 16 23 0

G D 2,5 1 3 4 4 5 1 2 6 8 7 9 1 3 9 12 11 14 2

H G 5,8 1 4 5 5 6 1 2 8 10 9 11 1 3 12 15 14 17 2

I D 2,4 1 3 4 3 4 0 3 6 9 6 9 0 5 9 14 9 14 0

J I 6,4 3 4 7 4 7 0 4 9 13 9 13 0 5 14 19 14 19 0

K D 2,6 2 3 5 5 7 2 3 6 9 10 13 4 4 9 13 15 19 6

L J,K 6,9 3 7 10 7 10 0 5 13 18 13 18 0 7 19 26 19 26 0

M C,L 9,10 1 10 11 10 11 0 2 18 20 18 20 0 3 19 22 19 22 0

También podría gustarte

- Diagrama Caus EfectoDocumento1 páginaDiagrama Caus EfectoJulio GutierrezAún no hay calificaciones

- Katherina - Rodriguez - Tarea Semana 3Documento4 páginasKatherina - Rodriguez - Tarea Semana 3Katherina Rodríguez Vicencio100% (1)

- Mapa de IshikawaDocumento1 páginaMapa de IshikawaPaoloAún no hay calificaciones

- PA1 Gestión Integral Del MantenimientoDocumento13 páginasPA1 Gestión Integral Del MantenimientoOCTAVIO FERNANDO PICON MEDINAAún no hay calificaciones

- Caso PrácticoDocumento5 páginasCaso PrácticoRafael MarinAún no hay calificaciones

- PROYECTO Aycho 4Documento28 páginasPROYECTO Aycho 4juan100% (2)

- Ishikawa 6M.Documento13 páginasIshikawa 6M.Paul Huaroc BarretoAún no hay calificaciones

- # (Gonçalvez Boggio L) Las Paradojas de La Migración. Estrategias Psicocorporales para El Abordaje Del Estrés Postraumático (2019)Documento183 páginas# (Gonçalvez Boggio L) Las Paradojas de La Migración. Estrategias Psicocorporales para El Abordaje Del Estrés Postraumático (2019)tutores.sescamAún no hay calificaciones

- Amef 5.14Documento1 páginaAmef 5.14Javis AyalaAún no hay calificaciones

- Preguntas Capitulos 10 NIEBELDocumento3 páginasPreguntas Capitulos 10 NIEBELWillie Teran50% (6)

- Caso Hank KolbDocumento5 páginasCaso Hank KolbDominga Ramirez100% (2)

- Fase 6 - 179Documento12 páginasFase 6 - 179yeison elles bertelAún no hay calificaciones

- 02.06.2019-Caso TintoreríaDocumento7 páginas02.06.2019-Caso TintoreríaJhonatan VbAún no hay calificaciones

- 02.06.2019-Caso TintoreríaDocumento7 páginas02.06.2019-Caso TintoreríaJack Michael ChangAún no hay calificaciones

- Resolución Lab Ishikawa - Pareto 2020 IIDocumento21 páginasResolución Lab Ishikawa - Pareto 2020 IIJpiero :vAún no hay calificaciones

- Caso Practico - Gerencia de CalidadDocumento11 páginasCaso Practico - Gerencia de Calidadkatherine MontillaAún no hay calificaciones

- 2da Entrega Gestion de CalidadDocumento7 páginas2da Entrega Gestion de CalidadJazmin Garcia ascarzaAún no hay calificaciones

- Diagrama Ishikawa 1Documento1 páginaDiagrama Ishikawa 1José Rodolfo JuanAún no hay calificaciones

- Actividad de Aprendizaje 1.Documento5 páginasActividad de Aprendizaje 1.JUAN SIMBAQUEBAAún no hay calificaciones

- Caso PrácticoDocumento5 páginasCaso PrácticoOmar ZapataAún no hay calificaciones

- Calidad y Proceso de FabricaciónDocumento14 páginasCalidad y Proceso de FabricaciónHenry OlateAún no hay calificaciones

- Ejercicio de Pareto PDFDocumento6 páginasEjercicio de Pareto PDFGERARDOAún no hay calificaciones

- Reinmark Espina de PescadoDocumento4 páginasReinmark Espina de PescadoSamir Mejia CarreraAún no hay calificaciones

- Caso Pareto Ishikawa 1-1Documento2 páginasCaso Pareto Ishikawa 1-1Juan Jose UribeAún no hay calificaciones

- PRACTICA 3 Control de La CalidadDocumento12 páginasPRACTICA 3 Control de La CalidadJhonny Zurita GonzalesAún no hay calificaciones

- 7 HC FVHDocumento6 páginas7 HC FVHJuan ALBERTO martinez sanchezAún no hay calificaciones

- Pareto 24-08-2020Documento14 páginasPareto 24-08-2020Marioly Aquino VasquezAún no hay calificaciones

- C.T Bruno Julca GutierrezDocumento7 páginasC.T Bruno Julca GutierrezBryan Lloclla VasquezAún no hay calificaciones

- Diagrama de Ishiwaka EmpresaDocumento3 páginasDiagrama de Ishiwaka EmpresaFatima Solorzano PerezAún no hay calificaciones

- Grupo06 - Caso 07 Seguridad de MaquinasDocumento7 páginasGrupo06 - Caso 07 Seguridad de MaquinasCristianAún no hay calificaciones

- Plantilla Xls Diagrama de IshikawaDocumento3 páginasPlantilla Xls Diagrama de IshikawaPedro AravenaAún no hay calificaciones

- Fase 6 - 179Documento12 páginasFase 6 - 179yeison elles bertelAún no hay calificaciones

- Expo DPPDocumento8 páginasExpo DPPDiego AlbornozAún no hay calificaciones

- Diagrama de IshikawaDocumento3 páginasDiagrama de IshikawaRenzo VasquezAún no hay calificaciones

- Diagrama de Ishikawa - Examen Final Planificación - Arthur GómezDocumento1 páginaDiagrama de Ishikawa - Examen Final Planificación - Arthur GómezArthur Go. Ba.Aún no hay calificaciones

- CAUSASDocumento2 páginasCAUSASDafne Lázaro AquinoAún no hay calificaciones

- Herramientas de Control de CalidadDocumento9 páginasHerramientas de Control de CalidadHH1614Aún no hay calificaciones

- Supervisión EficazDocumento5 páginasSupervisión EficazRudy Cordova OjedaAún no hay calificaciones

- Diagrama de IshikawaDocumento1 páginaDiagrama de Ishikawarichard levanoAún no hay calificaciones

- TAREA 2 Gestion de La Calidad 2 Daniel GuerraDocumento3 páginasTAREA 2 Gestion de La Calidad 2 Daniel GuerraCriadero JD la HienaAún no hay calificaciones

- Diagrama de Ishikawa PDFDocumento6 páginasDiagrama de Ishikawa PDFARMANDO LARTUNDO TECAYEHUATLAún no hay calificaciones

- Act#2 MUAHGDocumento3 páginasAct#2 MUAHGProcesos 5s SEMADETAún no hay calificaciones

- Clase 4 DIAGRAMA DE PARETO Y DIAGRAMA DE ISHIKAWADocumento22 páginasClase 4 DIAGRAMA DE PARETO Y DIAGRAMA DE ISHIKAWAYociGuevaraGAún no hay calificaciones

- ÁreasDocumento3 páginasÁreasMarvin MilachayAún no hay calificaciones

- Monografia 2Documento7 páginasMonografia 2MERMA LOPES NARDYAún no hay calificaciones

- Examen Ramiro Rios Ishikawa - Pareto - 5W2H - Plan de AccionDocumento16 páginasExamen Ramiro Rios Ishikawa - Pareto - 5W2H - Plan de AccionRamiro RiosAún no hay calificaciones

- Informe D.T.ODocumento17 páginasInforme D.T.OAldo Madueño CairoAún no hay calificaciones

- Diagrama de Pareto Grupo 1Documento5 páginasDiagrama de Pareto Grupo 1nathaly MontañoAún no hay calificaciones

- Flujo de ProcesoDocumento1 páginaFlujo de Procesoanzaldoe923Aún no hay calificaciones

- Avance 2do Parcial - Grupo 7Documento8 páginasAvance 2do Parcial - Grupo 7Danny Joel ChAún no hay calificaciones

- Diagrama de IshikawaDocumento19 páginasDiagrama de IshikawaEricka Lisbeth Castañeda SazoAún no hay calificaciones

- Matriz PhvaDocumento3 páginasMatriz PhvaGiancarlo RosalesAún no hay calificaciones

- Diagrama de ParetoDocumento3 páginasDiagrama de Paretojorge rasmussenAún no hay calificaciones

- Diagrama de ParetoDocumento3 páginasDiagrama de ParetoJorge RasmussenAún no hay calificaciones

- Resolución Lab Ishikawa - ParetoDocumento15 páginasResolución Lab Ishikawa - ParetoGianella GarciaAún no hay calificaciones

- PPT Proyecto de MejoraDocumento20 páginasPPT Proyecto de MejoraCubaC89Aún no hay calificaciones

- Diagrama C - EDocumento18 páginasDiagrama C - ELUIS acaAún no hay calificaciones

- SENATIDocumento17 páginasSENATIJorge Vasquez ChavarryAún no hay calificaciones

- DIAGRAMA CAUSA EFECTO DécimoDocumento18 páginasDIAGRAMA CAUSA EFECTO DécimoromarioAún no hay calificaciones

- 55B - Ejemplo de Mejora Continua-Ver 5Documento14 páginas55B - Ejemplo de Mejora Continua-Ver 5arturo mouzoAún no hay calificaciones

- DEBER Unidad 3Documento11 páginasDEBER Unidad 3Willie TeranAún no hay calificaciones

- Diagrama Analisis de Procesos CableDocumento1 páginaDiagrama Analisis de Procesos CableWillie TeranAún no hay calificaciones

- DEBER Unidad 1Documento3 páginasDEBER Unidad 1Willie TeranAún no hay calificaciones

- DEBER Unidad 4Documento3 páginasDEBER Unidad 4Willie TeranAún no hay calificaciones

- Deber 1 Seguridad InsdustrialDocumento2 páginasDeber 1 Seguridad InsdustrialWillie TeranAún no hay calificaciones

- Dieta 2000 Kcal SteppDocumento8 páginasDieta 2000 Kcal SteppWillie TeranAún no hay calificaciones

- Axepsia JabonesDocumento5 páginasAxepsia JabonesWillie TeranAún no hay calificaciones

- Vitamina K y CalcioDocumento4 páginasVitamina K y CalcioWillie TeranAún no hay calificaciones

- Prioridades de Intervención en AlimentaciónDocumento3 páginasPrioridades de Intervención en AlimentaciónWillie TeranAún no hay calificaciones

- Si No Nulo ¿Por Qué?Documento4 páginasSi No Nulo ¿Por Qué?Willie TeranAún no hay calificaciones

- Fluido HidraulicoDocumento6 páginasFluido HidraulicoWillie TeranAún no hay calificaciones

- El Nombre Genérico de Quimera Le Fue Dado Porque Presenta Una Mezcla de Características Anatómicas y Biológicas Entre Los Peces Óseos y Los CartilaginososDocumento2 páginasEl Nombre Genérico de Quimera Le Fue Dado Porque Presenta Una Mezcla de Características Anatómicas y Biológicas Entre Los Peces Óseos y Los CartilaginososWillie TeranAún no hay calificaciones

- Cuestionarios de Metodos de TrabajoDocumento2 páginasCuestionarios de Metodos de Trabajohiramaol90Aún no hay calificaciones

- LudwigDocumento16 páginasLudwigWillie TeranAún no hay calificaciones

- Nutrición Dietética y EstéticaDocumento3 páginasNutrición Dietética y EstéticaWillie TeranAún no hay calificaciones

- El Nombre Genérico de Quimera Le Fue Dado Porque Presenta Una Mezcla de Características Anatómicas y Biológicas Entre Los Peces Óseos y Los CartilaginososDocumento2 páginasEl Nombre Genérico de Quimera Le Fue Dado Porque Presenta Una Mezcla de Características Anatómicas y Biológicas Entre Los Peces Óseos y Los CartilaginososWillie TeranAún no hay calificaciones

- Planteamiento Del ProblemaDocumento2 páginasPlanteamiento Del ProblemaWillie TeranAún no hay calificaciones

- NC 2Documento3 páginasNC 2Willie TeranAún no hay calificaciones

- Benchmarking ExpoDocumento12 páginasBenchmarking ExpoWillie TeranAún no hay calificaciones

- Funciones de La Vitamina b2Documento1 páginaFunciones de La Vitamina b2Willie TeranAún no hay calificaciones

- Brochure Trebol Camaras TermográficasDocumento8 páginasBrochure Trebol Camaras TermográficasHelbert Eduardo GutiérrezAún no hay calificaciones

- 06-Muro de Gravedad Estribo Tipo RodilloDocumento7 páginas06-Muro de Gravedad Estribo Tipo RodilloAlonso Mario Laura PaniaguaAún no hay calificaciones

- La Primera y Segunda Revolución Industrial y Su Relacion Con Diversos AspectosDocumento8 páginasLa Primera y Segunda Revolución Industrial y Su Relacion Con Diversos AspectosGabriel CBAún no hay calificaciones

- ResultadoexamenDocumento6 páginasResultadoexamenNicole YamettiAún no hay calificaciones

- Informe Grupal Topografía - Calibrar InstrumentosDocumento10 páginasInforme Grupal Topografía - Calibrar InstrumentosMiguel Ángel Reyes MontoyaAún no hay calificaciones

- Principales Leyes Lógicas o TautológicasDocumento2 páginasPrincipales Leyes Lógicas o TautológicasAlexandro Ramos Rodríguez100% (1)

- Analitica PracticaDocumento17 páginasAnalitica PracticaFernando Cordova PardoAún no hay calificaciones

- Matriz PediatriaDocumento4 páginasMatriz PediatriaYessica OzunaAún no hay calificaciones

- Actividad 3 Estadistica InferencialDocumento10 páginasActividad 3 Estadistica InferencialDamián ORAún no hay calificaciones

- Tema 1. Introducción y DefinicionessDocumento23 páginasTema 1. Introducción y DefinicionessYossy VillaltaAún no hay calificaciones

- Actividad Evaluativa Cuadro Comparativo FinalDocumento7 páginasActividad Evaluativa Cuadro Comparativo FinalAndrea HernandezAún no hay calificaciones

- Sesion 19.1Documento55 páginasSesion 19.1MonicaJaimesMartinezAún no hay calificaciones

- PAT - 2 Años - INICIAL 2019Documento54 páginasPAT - 2 Años - INICIAL 2019Yuri Ivan PuchoAún no hay calificaciones

- Silabo FQ I BF 23 23 SignedDocumento8 páginasSilabo FQ I BF 23 23 SignedPablo AndresAún no hay calificaciones

- GRUPO 7 Exposicion (Concreto de Concreto Regresado Triturado)Documento11 páginasGRUPO 7 Exposicion (Concreto de Concreto Regresado Triturado)GABRIEL RAMOS HUIÑOCANAAún no hay calificaciones

- ConvenioDocumento181 páginasConveniojaviAún no hay calificaciones

- Formato Analisis de VulnerabilidadDocumento19 páginasFormato Analisis de Vulnerabilidadbrayan smith gonzalez muñozAún no hay calificaciones

- Texto Argumentativo - Ensayo ArgumentivoDocumento10 páginasTexto Argumentativo - Ensayo ArgumentivoKatherine Flor de Maria Flores100% (1)

- ENSAYO Las Ciencias Sociales y Su Papel en La Admon Pública - Marcelo Mera ErasoDocumento4 páginasENSAYO Las Ciencias Sociales y Su Papel en La Admon Pública - Marcelo Mera Eraso13067807Aún no hay calificaciones

- Nº 8 (2009)Documento66 páginasNº 8 (2009)alpamonAún no hay calificaciones

- Ensayo El Crisantemo y La EspadaDocumento7 páginasEnsayo El Crisantemo y La EspadaJuan Esteban CastroAún no hay calificaciones

- Mapa Conceptual NormasDocumento1 páginaMapa Conceptual Normasnatalia100% (1)

- Evaluación Permanente 3Documento7 páginasEvaluación Permanente 3Esteban Aguilar PalominoAún no hay calificaciones

- Si 030403402Documento8 páginasSi 030403402Monica Balabarca torresAún no hay calificaciones

- Auditoria Administrativa (Clases de Control) Sintesis 1Documento4 páginasAuditoria Administrativa (Clases de Control) Sintesis 1Damaris Cortez PauliniAún no hay calificaciones

- Plan I 2014 PRQ 3232Documento10 páginasPlan I 2014 PRQ 3232Olivert Honorio ApazaAún no hay calificaciones

- Capítulo 1-ResumenDocumento3 páginasCapítulo 1-ResumenDiana Pinto CarrielAún no hay calificaciones

- Mieloma-Multiple CorregidoDocumento84 páginasMieloma-Multiple CorregidoMarcelaAún no hay calificaciones

- Usucapion TP Siglo 21Documento67 páginasUsucapion TP Siglo 21Oli StoneAún no hay calificaciones