Documentos de Académico

Documentos de Profesional

Documentos de Cultura

EVA 3 - AnálisisdeFallas - Alegria - Arriagada - Blanch - Caro

Cargado por

Andres NuñezDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

EVA 3 - AnálisisdeFallas - Alegria - Arriagada - Blanch - Caro

Cargado por

Andres NuñezCopyright:

Formatos disponibles

Propuesta de Prevención de Falla por Fatiga – Parte 1

Análisis de Causa Raíz

ASIGNATURA: Análisis de Fallas

SECCIÓN: V-N30-N7-P3-C1

DOCENTE: Jorge Valdivia Espinoza

INTEGRANTES: John Alegría, Juan Carlos Arriagada, Álvaro Blanch, Raúl Caro

Martes, 13 de Julio de 2021

Índice

I. Introducción .............................................................................................................................. 3

II. Objetivo………………………………………………………………………………………………………………………….3 - 4

III. Aplicación del método “Los 5 ¿Por qué?”………………………………………………………………….……5 - 6

IV. Desarrollo de la Fractura. ..................................................................................................... 6 - 7

V. Plan de Prevención de Falla ................................................................................................. 7 - 8

VI. Implementación de 5W+2H y Carta Gantt ......................................................................... 8 - 11

VII. Conclusiones……………………………………………………………………………………………………………………..12

Propuesta de Prevención de Falla por Fatiga (Parte 1 de 2)

2

I. Introducción

Este informe tiene como finalidad abordar los principales puntos de fallas y buscar la causa raíz que

generó esta problemática, la cual a través de este diagnóstico se mostrará los pasos a seguir en la detección

de la fractura del eje del motorreductor de la maquinaria presentada, se describe información

generalizada sobre antecedentes del problema así también del mantenimiento mecánico en el proceso,

una descripción sobre los principios de funcionamiento. Por lo tanto, en tratar de resolver cual fue la

causa raíz que pudo causar el fallo y eso a su vez produjo la fractura del eje del motorreductor, ocupamos

la técnica del 5 ¿por qué? Donde desarrollamos diferentes preguntas y revisamos toda la documentación

que cada equipo que posee. Eso nos llevó que no hubo una mantención adecuada a los generadores

eléctricos que alimentan a la cinta transportadora de los sacos de azúcar.

II. Objetivo

Los objetivos que hemos trazados después de haber efectuado este análisis causan raíz son los siguientes

Como primera instancia:

Análisis de avería.

Establecer la secuencia del fallo por se utilizó los 5 porque

Establecer medidas preventivas necesarias para que una falla no vuelva ocurrir

Establecer responsabilidades de cada técnico interviniente en el equipo.

Acciones para que el equipo recupere de funcionalidad

Establecer costos de la reparación por las pérdidas de producción

Como medida predictiva se minimizan los errores ya que como mantenedores se puedan cometer

Recopilación de información ya sea hoja de vida de los equipos bitácoras manuales de los equipos.

Inspección in-situ

Entrevista con los usuarios y técnicos habituales

Determinación de los daños y síntomas del fallo

Listados significativos que pudieran estar relacionados con los daños.

Listados de todas las posibles causas que pudieran provocar cada uno de los daños observados

Descartar las causas imposibles

Establecimiento de las hipótesis de trabajo

Propuesta de Prevención de Falla por Fatiga (Parte 1 de 2)

3

Determinación de las pruebas necesarias para confirmar o descartar hipótesis de trabajo

Después de todo lo que sea investigado y recopilado se está en condiciones de hacer un inventario de

daños y de hechos significativos.

Para cada daño tenemos que establecer todas las posibles causas que pudieran provocar desperfectos en

los equipos, por lo tanto, cuando analizamos las causas están relacionadas entre sí.

Las 8 causas de los fallos

Fallo de diseño

Fallo de montaje

Fallo del componente

Fallo de operación

Fallo de mantenimiento

Condiciones externas anómalas

Condiciones anómalas de los suministros

Propuesta de Prevención de Falla por Fatiga (Parte 1 de 2)

4

III. Aplicación del método “Los 5 ¿Por qué?”

Para analizar la falla que produjo que el eje presentara una fractura frágil, se debe analizar la raíz del

problema. A través de la recopilación de datos e información que pudieran dar a conocer, cual es la causa

exacta, por la que se produjo este desperfecto en el equipo. Bajo esta misma lógica de intervención y

detección, se recopilan otros antecedentes, tales como:

Hoja de vida de la máquina.

Cantidad de fallas durante el proceso productivo (semanas, meses entre otros).

Ultima mantención realizada.

Teniendo en cuenta estos datos, se debe realizar la selección de un método de análisis de causa raíz,

siendo los más comunes: Árbol de Fallas, Lluvia o Tormenta de Ideas, Diagrama Ishikawa o “Espina de

Pescado” o también el método de Los 5 ¿Por qué? De esta manera y para fundamentar la utilización, se

recurrió a la técnica de Los 5 ¿Por qué?

Siendo un método basado en realizar algunas preguntas y explorar, cada vez más en detalle, las

relaciones de causa-efecto. Destacada por ser una técnica y herramienta eficaz al descubrir la causa de

falla en cualquier sistema productivo o administrativo. Es importante mencionar, que ha sido desarrollada

en distintas instituciones y mejorada a lo largo de los años. Por ejemplo, en el caso de la empresa

automotriz TOYOTA, donde surge gracias al ingeniero industrial japonés Taiichi Ohno, quien implementa

este método, como un componente crítico para ayudar a resolver problemas internos, dentro de esta

organización.

Una vez detectando la causa raíz de la fractura a través de un análisis de los “5 porque”. Se pueden

concluir distintas razones por las que pudo haber fallado, debido a una mala: Mantención del equipo,

Calidad del producto y rendimiento a comparación de su exigencia. En este caso debido al sobre consumo

en los generadores y la sobrecarga en la cinta transportadora al momento de partir las maquinas con los

sacos de azúcar.

Propuesta de Prevención de Falla por Fatiga (Parte 1 de 2)

5

¿Por qué se fracturo el eje?

Se detectó un paro repentino de la cinta que transporta sacos de azúcar de 1000 kilos.

¿Por qué sucedió un paro repentino en la cinta transportadora?

Esto ocurre por una falla en unos de los generadores de corriente que alimenta la cinta transportadora.

¿Por qué fallo unos de los generadores?

Porque el área de mantención eléctrica no hizo una mantención adecuada a los equipos eléctricos.

¿Por qué no se hizo la mantención adecuada?

La información no estaba actualizada en el libro de novedades, que contiene la ficha técnica de cada

mantención que se efectúa a cada equipo que hay en la planta procesadora de azúcar.

De esta manera y como se mencionó anteriormente en este informe la técnica análisis, “causa raíz” es

una técnica que sirve para determinar las causas de las fallas que puedan acontecer y así evitar que vuelvan

a generar en un futuro por lo tanto se aplica perfectamente a la metodología a aplicar al caso presentado

en este informe técnico y en el proceso de envasado de azúcar sea detectado con anterioridad y no afecte

tanto industrialmente a la organización como económicamente.

IV. Desarrollo de la Fractura.

Después de todas estas preguntas realizadas se descubrió y detecto que la falla directa, fue debido a

una falta de control y rigurosidad al actualizar los datos en la hoja de vida los equipos, en la cinta de

trasporte de sacos de azúcar e incluyendo los generadores, durante los lapsos de mantenimiento.

La causa raíz de la fractura frágil del eje del motorreductor, fue por un arranque repentino en la cinta,

luego de la partida de los generadores. Debido a un corte eléctrico en planta, que detuvo la línea y al

momento de volver la energía, esta fue sobre exigida. Avanzando la cinta con el peso de los sacos de

azúcar, lo produjo una carga de peso considerable en el eje, para que se lograra la torsión en el

componente. De esta forma podemos determinar que esta fue una Causa Raíz Latente o conocida como

CRL, lo que quiere decir, una deficiencia en los sistemas de gestión y administrativos.

Propuesta de Prevención de Falla por Fatiga (Parte 1 de 2)

6

Respecto al problema pasado se logra comprender, analizar y predecir una posible solución, por

ejemplo: instalar generadores en STAND BY (generadores nominales de energía en espera). Que son los

grupos electrógenos normalmente comunes, donde su principal aplicación es suministrar energía de

emergencia durante: un período de tiempo limitado y un corte de energía. Para así asegurar, que no se

repita esta falla y no afecte en el proceso del azúcar. Ya que al momento de la puesta en marcha cuando

llega la energía es tanto el peso ejercido (1000 KG por saco), que produce demasiada torsión en muy poco

tiempo, en cambio sin detenciones por fallas eléctricas se puede asegurar un óptimo funcionamiento y

una mayor producción.

V. Plan de Prevención de Falla

Una vez detectada la verdadera causa raíz, es necesario realizar un mantenimiento correctivo en

primer lugar en la cinta transportadora. Ejecutando un cambio al eje fracturado, chequeando el estado del

motorreductor, soportes rodamiento en ambos lados de la cinta y de esta misma. La ventaja de haber

detectado las causantes del problema, es que se puede comenzar a implementar un plan de prevención

según las condiciones técnicas a las que se somete el elemento de la máquina, en este caso el eje de

potencia. Teniendo en cuenta esto, se puede comenzar a crear un plan para intervenir en el caso. Tal como

explica el ciclo de Deming en la siguiente imagen:

Imagen [1] “Ciclo de Deming”

Donde parte con una planeación “Plan”, teniendo en cuenta todos los objetivos esperados y recursos

disponibles con el fin de mejorar la ejecución de las tareas en este caso del mantenimiento y llenado de

fichas de inspección según horas de trabajo o criticidad del equipo. En segundo lugar “Do”, se llevan a

cabo las tareas a través de los distintos departamentos en la producción, resguardando los tiempos

Propuesta de Prevención de Falla por Fatiga (Parte 1 de 2)

7

establecidos y evitando problemas que pueda presentarse. A la vez se interviene en los distintos sistemas

o subsistemas de la línea de producción, debe existir un control o el “Check” para el cumplimiento de

tiempos, costos y el correcto funcionamiento. En caso de existir una diferencia operativa, esta debe

corregirse o actuar (“Act”) ante esta anomalía, así evitar incidencia.

VI. Implementación de 5W+2H y Carta Gantt

Para implementar un plan de mantenimiento de forma gráfica, existen distintas herramientas como el

AMEF o Análisis de Modos y efectos de fallas, Mallas Pertt: para realizar una jerarquización de los equipos

a través de sus frecuencias de fallas y las consecuencias en Seguridad, Higiene y Ambiente. También

técnicas como las Cartas Gantt o “5W+2H”, para poder planificar en etapas de inicio a fin del cumplimiento

de tareas fue explicado en el Ciclo de Deming.

Esta última técnica determina de qué forma se realizará la solución al problema, cuando y quienes

estarán a cargo de cada paso, en que sistemas o subsistemas se va a intervenir y los costos/beneficio que

se presentaran para poder comenzar el proyecto. Graficado en la siguiente imagen:

Imagen [2] “Diagrama 5W+2H”

Propuesta de Prevención de Falla por Fatiga (Parte 1 de 2)

8

Se selecciona esta herramienta para la implementación del plan de prevención, debido a que su

aplicación es simple y fácil de enseñar a posibles agentes externos, se puede implementar en distintas

áreas empresariales y diferentes maquinaciones. Permite que la planificación sea sistemática, lo que

facilita el control y correcto cumplimiento de cada tarea.

WHAT – QUÉ?

Realizar un mantenimiento correctivo del elemento de maquina dañado

Inspección del estado operativo de los subsistemas conectados, como motorreductor, soporte

rodamiento, polín de la cinta, tableros eléctricos y generadores.

Implementar un plan de prevención de fallas enfocado en la línea de transporte de sacos de azúcar,

a través de mantenimientos preventivos y controles en el funcionamiento de la línea.

Implementar mantenimientos sintomáticos (análisis visual, termográfico y de vibraciones).

WHY – POR QUÉ?

Evitar primeramente la frecuencia de la falla ocurrida

Realizar un estudio de todos los subsistemas, para que no estén sobre exigidos (eliminar sobrecargas,

sobreconsumo y cortes de luz)

Uso de conocimientos profesionales de cada departamento.

WHEN – CUÁNDO?

Mantenimiento Correctivo al cabo de los primeros 5 días del eje, debido a la perdida de cumplimiento

de despacho de sacos de azúcar.

Mantenimiento Preventivo en equipo de transmisión cada 4 meses (limpieza, engrase y cambio de

componentes de ser necesario)

Mantenimiento Sistemático cada semestre

Propuesta de Prevención de Falla por Fatiga (Parte 1 de 2)

9

WHERE – DÓNDE?

Subsistemas conectados a la línea de transporte de sacos de azúcar

Motorreductor, soportes rodamientos, ejes potencia y tableros eléctricos.

WHO – QUIÉN?

Técnicos en Mantenimiento Electromecánico

Jefes de Mantenimiento

Encargado de bodega

Jefe de Operaciones

HOW – CÓMO?

Enumeración de actividades a través de una Carta Gantt (tareas y tiempos de cumplimiento)

Control a través formularios de inspección (Check-in), según los tiempos de trabajo y tipo de

mantenimiento.

HOW MUCH – CUÁNTO?

Mantenimiento Correctivo (se contemplan $250.000 aprox)

Mantenimiento Preventivo (se contemplan $75.000 aprox, en caso de que la mantención la realice el

mismo equipo de mantenimiento y no un externo)

Mantenimiento Sintomático (se contemplan $3.000.000 aprox, en la implementación de

herramientas para el análisis de vibraciones y termográfico)

Propuesta de Prevención de Falla por Fatiga (Parte 1 de 2)

10

CARTA GANTT

Una forma de poder representar el plan de prevención a las fallas, es a través de una Carta Gantt,

una herramienta que tiene el objetivo de mostrar los tiempos de inicio a fin de cada tarea asignada,

durante un tiempo establecido, según el plan propuesto, se graficaría de la siguiente forma:

Esta grafica esta segmentada por las actividades y su actividad a realizar a lo largo de un año donde

se enumeran el total de las semanas, desde un inicio 0 hasta la última, la semana 48. En primer lugar, se

estima realizar el mantenimiento correctivo de la falla. Realizando el cambio del eje fracturado y se estima

una inspección a todos los subsistemas conectado a esta línea. Luego se exponen los mantenimientos

Preventivo y Sistemático con sus respectivas tareas. Incluyendo mantenimientos trimestrales y

semestrales. Para así inspeccionar el rendimiento del equipo.

Propuesta de Prevención de Falla por Fatiga (Parte 1 de 2)

11

VII. Conclusiones

Para finalizar es importante mencionar que durante la elaboración del presente trabajo, se indagaron

y las técnicas de investigación implementadas en la problemática como fue los 5 porqués, donde se

analizan las diferentes variables que influyen en la implementación de este tipo de mantenimiento, así

como la medición de diferentes parámetros con los cuales se ven involucradas las fallas de los equipos, de

esta manera considerar la raíz del problema, recopilar datos e información que pudieran dar la causa

exacta por la cual se produjo este desperfecto, los cuales mediante la intervención y el análisis de sus

comportamiento que serán los encargados de garantizar el mínimo error, y proponer posibles soluciones

como la detección temprana de futuras fallas, para minimizar pérdidas y maximizar utilidades.

En el desarrollo de la investigación sobre esta técnica se logró obtener los resultados esperados en

cuanto a más información de la implementación de estas metodologías aplicadas, todo esto con el

resultado de la implementación basada en datos arrojados e investigados sobre este tipo de

mantenimiento.

Propuesta de Prevención de Falla por Fatiga (Parte 1 de 2)

12

También podría gustarte

- Repuestos Basados en Riesgo - Introduccion PDFDocumento6 páginasRepuestos Basados en Riesgo - Introduccion PDFyaren sofia cruzAún no hay calificaciones

- Sesión 1Documento27 páginasSesión 1Adelmo Calua CuevaAún no hay calificaciones

- Pilares de MantenimientoDocumento44 páginasPilares de MantenimientoAlvaro López LópezAún no hay calificaciones

- Niveles de Inventario Basados en ConfiabilidadDocumento3 páginasNiveles de Inventario Basados en ConfiabilidadHumberto Josué FigueredoAún no hay calificaciones

- Modelo Optimo de Mantenimiento Centrado en Confiabilidad para Redes de Distribución de EnergiaDocumento32 páginasModelo Optimo de Mantenimiento Centrado en Confiabilidad para Redes de Distribución de Energiaeddiey100% (1)

- Manual Homini RUNTDocumento29 páginasManual Homini RUNTJose RojasAún no hay calificaciones

- 5.4. Tema IV (RCA)Documento36 páginas5.4. Tema IV (RCA)cristhian alcocerAún no hay calificaciones

- Documento Analisis de FallaDocumento12 páginasDocumento Analisis de FallanachoAún no hay calificaciones

- Tareas de MantenimientoDocumento22 páginasTareas de MantenimientoJohnnysio de HerreraAún no hay calificaciones

- Informe de Pasantias LuzDocumento46 páginasInforme de Pasantias LuzAlexiAvilaAún no hay calificaciones

- Metodología de Mantenimiento Centrado en RiesgoDocumento8 páginasMetodología de Mantenimiento Centrado en RiesgoHUGO FRANK ZAVALA RAMOSAún no hay calificaciones

- PE en Mantenimiento Electromecanico de Maquinaria y Equipos VI 2020 M02Documento9 páginasPE en Mantenimiento Electromecanico de Maquinaria y Equipos VI 2020 M02Miguel MulatilloAún no hay calificaciones

- PRES4 Ordenes de Mmto en SAPDocumento24 páginasPRES4 Ordenes de Mmto en SAPFrancisco José Olivares100% (1)

- Curso VA101 - Vibraciones Mecanicas1 - PDM - Resumen PDFDocumento29 páginasCurso VA101 - Vibraciones Mecanicas1 - PDM - Resumen PDFEduardo GoyhenecheAún no hay calificaciones

- Plan Metodológico RCM-RBDDocumento16 páginasPlan Metodológico RCM-RBDanyela mezaAún no hay calificaciones

- RuntDocumento19 páginasRuntmaria paulaAún no hay calificaciones

- Tesis Mantenimiento Con SAPDocumento178 páginasTesis Mantenimiento Con SAPHelard Bejarano100% (3)

- Mantenimiento Basado en Confiabilidad (Gastos y Presupuestos de Mantenimiento)Documento11 páginasMantenimiento Basado en Confiabilidad (Gastos y Presupuestos de Mantenimiento)OrlandoRiosAún no hay calificaciones

- Diagnostico de Fallas en MotoresDocumento141 páginasDiagnostico de Fallas en MotoresKarin Fernando100% (1)

- TESISDocumento110 páginasTESISjustbasAún no hay calificaciones

- Tesis RCM PDFDocumento130 páginasTesis RCM PDFJean Paul Terrones ZavalaAún no hay calificaciones

- Módulo 11 - Las Tórtolas PDFDocumento3 páginasMódulo 11 - Las Tórtolas PDFMaria Ignacia VasquezAún no hay calificaciones

- Clase 04 - Mantenimiento PreventivoDocumento54 páginasClase 04 - Mantenimiento PreventivoManuel SanchezAún no hay calificaciones

- Casos Unid2 VespDocumento6 páginasCasos Unid2 VespMarcial Rojas Figueroa0% (2)

- Informe Final 1Documento51 páginasInforme Final 1Cristobal BernalAún no hay calificaciones

- PDF Analisis y Diagnostico de FallasDocumento11 páginasPDF Analisis y Diagnostico de FallasEdwin Vasquez gonzalesAún no hay calificaciones

- Mantenimiento Basado en RiesgosDocumento14 páginasMantenimiento Basado en RiesgosJean Piere Chamorro TorresAún no hay calificaciones

- Plan de Mantenimiento Instaaciones ElectricasDocumento64 páginasPlan de Mantenimiento Instaaciones ElectricasGuillermo BlancarteAún no hay calificaciones

- Guia WindowsDocumento40 páginasGuia WindowsAntonio PalmaAún no hay calificaciones

- Ingenieria Del MantenimientoDocumento8 páginasIngenieria Del Mantenimientodeisy yasmidAún no hay calificaciones

- Traduccion IAM Competences Part 1Documento19 páginasTraduccion IAM Competences Part 1Leidy Alejandra Urquijo PastranaAún no hay calificaciones

- Nuevas Tendencias de Mantenimiento IndustrialDocumento13 páginasNuevas Tendencias de Mantenimiento IndustrialFrancisco LyAún no hay calificaciones

- TALLER SkudmartDocumento5 páginasTALLER SkudmartYuranis Romaña Florez0% (1)

- Implementa Mod PMDocumento48 páginasImplementa Mod PMElvis BazanAún no hay calificaciones

- Control de Calidad en MantenimientoDocumento9 páginasControl de Calidad en MantenimientoFrancisco RodriguezAún no hay calificaciones

- Mantenimiento Centrado en La ConfiabilidadDocumento11 páginasMantenimiento Centrado en La ConfiabilidadCarlos SuarezAún no hay calificaciones

- Proceso ConcentracinDocumento127 páginasProceso ConcentracinGabriel GarciaAún no hay calificaciones

- 1 200Documento200 páginas1 200pattyAún no hay calificaciones

- BT v1.5Documento31 páginasBT v1.5roqueAún no hay calificaciones

- Analisis DeFallas - AMEF. SC - MADocumento49 páginasAnalisis DeFallas - AMEF. SC - MAfidelvillaAún no hay calificaciones

- Z 008 EspanolDocumento41 páginasZ 008 Espanolanthony Santa CruzAún no hay calificaciones

- Ensayo Del Plan de Mantenimiento RCMDocumento6 páginasEnsayo Del Plan de Mantenimiento RCMVILLEDA ZUÑIGA MARIA DEL CARMENAún no hay calificaciones

- Tesis Gestión Del Mantenimiento Mediante Six SigmaDocumento231 páginasTesis Gestión Del Mantenimiento Mediante Six SigmaOzkhar AF100% (2)

- Analisis Causa Raiz-Banda TransportadoraDocumento8 páginasAnalisis Causa Raiz-Banda TransportadoranachoAún no hay calificaciones

- Análisis de Causa Raíz PPT - PanamaDocumento61 páginasAnálisis de Causa Raíz PPT - PanamaJose CalvoAún no hay calificaciones

- Confiabilidad Del MantenimientoDocumento17 páginasConfiabilidad Del MantenimientoLuisfer Sanchez PinedaAún no hay calificaciones

- EV. 3 Matriales de Mecanica EN PROCESO 2222Documento9 páginasEV. 3 Matriales de Mecanica EN PROCESO 2222Sergio Provoste RuizAún no hay calificaciones

- Manual SapDocumento57 páginasManual SapFrancisco GómezAún no hay calificaciones

- Análisis PESTEL Los Bronces Anglo American Chile PLCDocumento2 páginasAnálisis PESTEL Los Bronces Anglo American Chile PLCNicolás Alberto Rojas0% (1)

- Implementacion de Gestion Docu en ProyectoDocumento218 páginasImplementacion de Gestion Docu en ProyectoHector SanAún no hay calificaciones

- El Análisis Modal de Fallos y EfectosDocumento11 páginasEl Análisis Modal de Fallos y EfectosCESAR TAPIAAún no hay calificaciones

- DiagnosticoDocumento6 páginasDiagnosticocrisan forever100% (1)

- Tacticas de MantenimientoDocumento9 páginasTacticas de Mantenimientolopablito24Aún no hay calificaciones

- Pronóstico de Demanda REV3Documento3 páginasPronóstico de Demanda REV3Andres Robles100% (1)

- Como Hacer Un Plan de ManttoDocumento11 páginasComo Hacer Un Plan de ManttoLuisCheukoCheuquianAún no hay calificaciones

- Material de Estudio Mantenimiento IndustrialDocumento30 páginasMaterial de Estudio Mantenimiento IndustrialNelson GonzalezAún no hay calificaciones

- Guia10 ImformeDocumento4 páginasGuia10 ImformeFernando SosaAún no hay calificaciones

- Análisis de FallasDocumento7 páginasAnálisis de FallasJorge EsquerreAún no hay calificaciones

- Actividad 1 Unidad 3 Sistemas MecanicosDocumento23 páginasActividad 1 Unidad 3 Sistemas MecanicosSinai RiveraAún no hay calificaciones

- MolinaDocumento14 páginasMolinajose diazAún no hay calificaciones

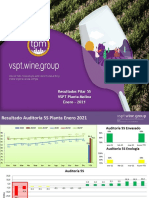

- Resultados Pilar 5S Planta Molina Enero 2021Documento7 páginasResultados Pilar 5S Planta Molina Enero 2021Andres NuñezAún no hay calificaciones

- Driving System Auditoría 5S 2019 - VSPT Final - XLSMDocumento21 páginasDriving System Auditoría 5S 2019 - VSPT Final - XLSMAndres NuñezAún no hay calificaciones

- PERNOSDocumento10 páginasPERNOSAndres NuñezAún no hay calificaciones

- Eva 4 - Mecanica de Fluidos - Nicolas Aravena - Francisci Dominguez - Jonathan Sepulveda.Documento31 páginasEva 4 - Mecanica de Fluidos - Nicolas Aravena - Francisci Dominguez - Jonathan Sepulveda.Andres NuñezAún no hay calificaciones

- AUDITORIA4Documento9 páginasAUDITORIA4Andres NuñezAún no hay calificaciones

- Agroindustrial Surfrut LtdaDocumento1 páginaAgroindustrial Surfrut LtdaAndres NuñezAún no hay calificaciones

- Diseno de Un Tecle Tipo Portico para El Area de MantenimientoDocumento31 páginasDiseno de Un Tecle Tipo Portico para El Area de MantenimientoAndres NuñezAún no hay calificaciones

- Historia y Contenido de La Presentacion de Agroindustrial Surfrut LtdaDocumento4 páginasHistoria y Contenido de La Presentacion de Agroindustrial Surfrut LtdaAndres NuñezAún no hay calificaciones

- MPST01 U2 ABPro2 ES3 ES4Documento6 páginasMPST01 U2 ABPro2 ES3 ES4Andres NuñezAún no hay calificaciones

- Estandarización de Uso de Botellas-ElaboraciónDocumento49 páginasEstandarización de Uso de Botellas-ElaboraciónAndres NuñezAún no hay calificaciones

- Tabla Cadena 2020Documento7 páginasTabla Cadena 2020Andres NuñezAún no hay calificaciones

- Paso A Paso Correas en VDocumento2 páginasPaso A Paso Correas en VAndres NuñezAún no hay calificaciones

- Contacto H-G VendimiaDocumento49 páginasContacto H-G VendimiaAndres NuñezAún no hay calificaciones

- Diagrama Jackknife y ParetoDocumento7 páginasDiagrama Jackknife y ParetoAndres NuñezAún no hay calificaciones

- Plantilla de TesisDocumento8 páginasPlantilla de TesisAndres NuñezAún no hay calificaciones

- Eva3 - Analisis de FallaDocumento12 páginasEva3 - Analisis de FallaAndres NuñezAún no hay calificaciones

- Excreción Urinaria de Una Sustancia Predicha de La Densidad UrinariaDocumento11 páginasExcreción Urinaria de Una Sustancia Predicha de La Densidad UrinariaAndres NuñezAún no hay calificaciones

- Historia Clínica e Informe Psicológico.Documento3 páginasHistoria Clínica e Informe Psicológico.Andres ValdiviezoAún no hay calificaciones

- Actividad #1Documento7 páginasActividad #1Rosa Velermina Rodriguez MorenoAún no hay calificaciones

- Diseño y Calculo de Lineas Por BombeoDocumento5 páginasDiseño y Calculo de Lineas Por BombeoCarlos Jimenez100% (2)

- T. ExcluidosDocumento63 páginasT. ExcluidosRicardoOkawaAún no hay calificaciones

- Marco Metodologico - ValleDocumento4 páginasMarco Metodologico - ValleDani ValleAún no hay calificaciones

- Practica2. CIRCUIT CA AND CD VARELADocumento18 páginasPractica2. CIRCUIT CA AND CD VARELAdanyAún no hay calificaciones

- Mapa Procesos - TopografiaDocumento16 páginasMapa Procesos - TopografiaYasmin Maribel Huisacayna GuzmanAún no hay calificaciones

- Anuario Hidrografico Costa AntofagastaDocumento675 páginasAnuario Hidrografico Costa Antofagastajose mullerAún no hay calificaciones

- Ejercicio de Quimica 5 Historia de La QuimicaDocumento1 páginaEjercicio de Quimica 5 Historia de La QuimicaLIZETHAún no hay calificaciones

- Publicidad Como Influye en La Rentailidd EmprsarialDocumento123 páginasPublicidad Como Influye en La Rentailidd EmprsarialChris ACAún no hay calificaciones

- Practica 2 Pet-103Documento14 páginasPractica 2 Pet-103Carlos Sirpa MachacaAún no hay calificaciones

- Preguntas de VerificacionDocumento2 páginasPreguntas de Verificaciondaniel100% (2)

- Elementos de Trabajo para Los Murales ComunitariosDocumento3 páginasElementos de Trabajo para Los Murales ComunitariosEnrique Vargas MadrazoAún no hay calificaciones

- Formato para AuditoriasDocumento7 páginasFormato para AuditoriasKevin Maldonado100% (1)

- Proyecto de TecnologiaDocumento32 páginasProyecto de TecnologiaMauricio Cordova CasupaAún no hay calificaciones

- Ip Construccion Civil PDFDocumento1 páginaIp Construccion Civil PDFMiguel Fernandez AndradeAún no hay calificaciones

- Recoleccion de DatosDocumento10 páginasRecoleccion de DatosPatricia MichelAún no hay calificaciones

- Guión PodcastDocumento2 páginasGuión PodcastSARA HERRERAAún no hay calificaciones

- Sesión de Aprendizaje 01Documento8 páginasSesión de Aprendizaje 01lilianmaribellaAún no hay calificaciones

- Malla Cullicular AnteriorDocumento1 páginaMalla Cullicular Anteriorflavio zuñiga espinozaAún no hay calificaciones

- Ciencia y Tecnologia InformeDocumento13 páginasCiencia y Tecnologia InformeJonel Eduardo Obando CorreaAún no hay calificaciones

- Estrategias y Tecnicas de Negociacion - UGTDocumento108 páginasEstrategias y Tecnicas de Negociacion - UGTAnonymous H3kGwRFiE100% (3)

- Caso HarrahsEntertainmentDocumento17 páginasCaso HarrahsEntertainmentPerliux BombiuxAún no hay calificaciones

- Fenómenos de Transporte.Documento2 páginasFenómenos de Transporte.Dany OthonielAún no hay calificaciones

- Casos de OrganizaciónDocumento3 páginasCasos de OrganizaciónJuanEduardoRabanalTorres0% (2)

- Tarea1 U3Documento4 páginasTarea1 U3Ariel P. Alcayaga0% (1)

- A Sistemas Administrativos de Aplicacion NacionalDocumento4 páginasA Sistemas Administrativos de Aplicacion NacionalsheylaesperanzaAún no hay calificaciones

- Deportes y Fanatismos. Apuntes y Subjetividades Globalizadas en El Neoliberalismo - Hijś - Álvarez GandolfiDocumento9 páginasDeportes y Fanatismos. Apuntes y Subjetividades Globalizadas en El Neoliberalismo - Hijś - Álvarez GandolfiAaron Ezequiel GonzalezAún no hay calificaciones

- GESTIÓN EMPRESARIAL: Administración de Materiales e InsumosDocumento23 páginasGESTIÓN EMPRESARIAL: Administración de Materiales e InsumosJulio Antonio Huaman100% (1)

- Formulario DinamicaDocumento4 páginasFormulario DinamicaJorge QuinteroAún no hay calificaciones