Documentos de Académico

Documentos de Profesional

Documentos de Cultura

1694.k.iom.001 0

Cargado por

Giancarlo MenachoTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

1694.k.iom.001 0

Cargado por

Giancarlo MenachoCopyright:

Formatos disponibles

ción y Mantenimiento – FMA 1000

Water Filtration Systems

FMA – 2000

“Sistema de Bombeo de Relaves Líneas Norte y Sur

– Elevación 4165”

MANUAL DE INSTALACIÓN, OPERACIÓN Y MANTENIMIENTO

ción y Mantenimiento – FMA 1000

01. – ÍNDICE

0.1. Índice Sección 01

0.2. Advertencias Sección 02

0.3. Declaración conformidad Sección 03

1. Introducción Sección 1

2. Garantía Sección 2

3. Seguridad Sección 3

4. Descripción filtro Sección 4

5. Funcionamiento Sección 5

6. Características técnicas Sección 6

7. Pegatina / placa de identificación Sección 7

8. Instrucciones de instalación Sección 8

9. Instrucciones de puesta en marcha Sección 9

10. Instrucciones de mantenimiento Sección 10

11. Calendario de mantenimiento preventivo Sección 11

12. Cuadro de mando Sección 12

13. Circuito hidráulico Sección 13

14. Despiece Sección 14

15. Desmontaje Sección 15

Manual de Instalación, Operación y Mantenimiento 01 - 1

02. – ADVERTENCIAS

ADVERTENCIAS IMPORTANTES

ANTES DE LA INSTALACIÓN O DE INTERVENCIONES EN EL APARATO, LEER

ATENTAMENTE Y SEGUIR LAS INSTRUCCIONES CONTENIDAS EN ESTE MANUAL. EL

FABRICANTE DECLINA TODA RESPONSABILIDAD POR LOS POSIBLES DAÑOS QUE

SE PUDIERAN DERIVAR, TAMBIÉN DE NEGLIGENCIAS OCASIONADAS POR LA NO

LECTURA DEL MANUAL

Este aparato ha sido fabricado de tal manera que su funcionamiento no ocasiona ningún riesgo en el uso para

el que ha sido diseñado, siempre que:

Tanto la instalación como la gestión y el mantenimiento sean llevados a cabo según las instrucciones que

figuran en este manual.

Las condiciones del local y de la tensión de alimentación cumplan las especificadas.

Se entenderá como impropio cualquier empleo diverso de éste, así como la aportación de modificaciones no

autorizadas expresamente por el fabricante. La responsabilidad de las lesiones o daños ocasionados por uso

impropio será únicamente del usuario, lo que determinará automáticamente la anulación de toda garantía.

Recordar que este dispositivo contiene componentes eléctricos bajo tensión y, por tanto, todas las operaciones

de servicio o mantenimiento serán ejecutadas por personal experto y cualificado, consciente de las

precauciones necesarias. Antes de acceder a las partes interiores, hay que deshabilitar la alimentación

eléctrica.

LEER Y CONSERVAR ESTAS INSTRUCCIONES

¡Queremos hacerles ahorrar tiempo y dinero!

Les aseguramos que la completa lectura de este manual les garantizará

una correcta instalación y un empleo seguro del producto.

¡CUIDADO!

RIESGO DE DESCARGA ELÉCTRICA. LAS OPERACIONES INDICADAS CON

ESTE SÍMBOLO DEBERÁN SER REALIZADAS ÚNICA Y EXCLUSIVAMENTE

POR PERSONAL TÉCNICO ESPECIALIZADO

Manual de Instalación, Operación y Mantenimiento 02 - 1

02. – ADVERTENCIAS

¡CUIDADO!

INFORMACIONES Y ASPECTOS INDISPENSABLES.

TENER COMO REFERENCIA LA DOCUMENTACIÓN QUE ACOMPAÑA

EL APARATO.

Manual de Instalación, Operación y Mantenimiento 02 - 2

03. – DECLARACIÓN DE CONFORMIDAD

SISTEMAS DE FILTRADO Y TRATAMIENTO DE FLUIDOS S.A.U

Polígono Armentera, parcela 86 - 22400 Monzón (Huesca) - ESPAÑA/Spain

Tel: +(34) 974 401 548 / Fax: +(34) 974 401 448

info@stf-filtros.com / www.stf-filtros.com

EU Declaration of Conformity

Declaración de Conformidad UE

Declaration de conformité UE

As defined by “Machinery Directive 2006/42/EC, Appendix IIA”, “Pressure Equipment Directive 2014/68/EU” and “Electrical

Equipment Directive 2014/35/EU”.

Conforme a las Directivas Europeas 2006/42/CE sobre Máquinas-Anexo IIA, Directiva 2014/68/UE sobre Equipos a Presión y Directiva

2014/35/UE sobre Material Eléctrico.

Conforme aux Directives Europénnes 2006/42/CE des Machines-Annexe IIA, Directive 97/23/CE des Appareils sous Pression et

Directive 2006/95/CE pour Materiel Electrique

We hereby declare, that the products specified below meet the basic health and safety requirements, according to the next

directives.

Por el presente documento declaramos que los productos especificados a continuación cumplen los requisitos básicos de seguridad y

salud conformes a las siguientes directivas que le son de aplicación:

Par ce document nous declarons que les produits decrits ci-dessous repondent aux demandes basiques de securité et santé

confrome à la directive suivante qui s’y applique:

MACHINERY DIRECTIVE 2006/42/EC, Appendix II A

DIRECTIVA SOBRE MÁQUINAS 2006/42/CE, Anexo II A

DIRECTIVE SUR MACHINE 2006/42/CE, Annexe II A :

Machinery Description / Descripción de la Automatic Screen Filter Electrical Driver / Filtro de Malla Autolimpiante Eléctrico / Filtre à

máquina / Description de la machine decolmatage automatique

Solid on suspension retention / Retención de sólidos en suspensión / Retenir les solides en

Function / Función / Fontion

suspension

FMA-1000; FMA-1000(E); FMA-2000; FMA-3000; FMA-4000; FMA-5000; FMA-6000;

Models, Type / Modelos, Tipo / Modèles, Type

FMA-7000UV; FMA-9000; FMA-10000; FMA-12000

The machine are included in Appendix IV?:

¿La máquina se encuentra en el anexo IV?: NO / NO / NON

La machine est elle dans le parragraphe IV?

DIRECTIVE 2014/35/EU TO ELECTRICAL EQUIPMENT DESIGNED FOR USE WITHIN CERTAIN VOLTAGE LIMITS

DIRECTIVA SOBRE MATERIAL ELÉCTRICO DESTINADO A UTILIZARSE CON DETERMINADOS LÍMITES DE TENSIÓN 2014/35/UE

DIRECTIVE SUR MATERIEL ELECTRIQUE DESTINÉ À S’UTILISER AVEC CERTAINS LIMITES DE TENSION 2014/35/UE

Where compliance of electrical equipment with the safety objectives referred to in Article 3 and set out in Annex I has been

demostrated by the conformity assesment procedure, manufacturers shall draw up an EU declaration of Conformity.

Cuendo mediante el precedimiento de evaluación de la conformidad se demuestre que el material eléctrico cumple los objetivos de

seguridad a que se refiere el Artículo 3 y establecidos en el Anexo I, se elaborará la presente Declaración UE de Conformidad.

Lors de la procedure d’evaluaton de la conformité, il a été demontré que le materiel electrique repond aux objectifs de securité selon

l’articule 3 de l’Annexe I, il y aura cette Declaration UE de Conformité.

Manual de Instalación, Operación y mantenimiento 03 - 1

03. – DECLARACIÓN DE CONFORMIDAD

PRESSURE EQUIPMENT DIRECTIVE 2014/68/UE

DIRECTIVA SOBRE EQUIPOS A PRESIÓN 2014/68/UE

DIRECTIVE SUR EQUIPMENT SOUS PRESSION 2014/68/UE

Based on Section 2 f) i) iii) or Article 1, of this directive, the pressure equipment classifed as no higher than category I, are

excluded from the scope of this Directive.

Con arreglo al Apartado 2 f) i) iii) del Artículo 1, de la Directiva 2014/68/UE, los equipos que correspondan a lo sumo a la Categoría I,

quedan excluidos de los requisitos de la presente directiva.

Selon le parragraphe 2 f) i) iii) delde l’article1, de la Directive2014/68/UE, les equipements qui correspondent à la Categorie I, sont

exlcus de cette directive.

Automatic screen filter / Filtro de Malla Autolimpiante /

Equipment / Descripción del equipo / Equipement

Filtre à decolmatage automatique

Design Pressure & Temperature / Presión y temperatura de diseño / Pression

PN: 10 – 16 bar / 50ºC

et temperature de design:

Fluid to contain Acc. to Rgto. 1272/2008 / Fluido a contener, S/ Rgto.

Water, Group 2 / Agua, Grupo 2 / Eau, Groupe 2

1272/2008 / Fluide, S / Rgto. 1272/2008/:

Equipment category a. 2014/68/UE / Categoría del equipo / Categorie de SEP (Section 3 of Article 4) / SEP (Apartado 3 Artículo 4) /

l’equipement: SEP (Parragraphe 3 Article 4)

Module / Módulo del equipo / Module de l’equipement: None / Ninguno / Aucun

The Technical Construction File for these equipments are maintained at our corporate address, mentioned above.

El Dossier Técnico de Fabricación de estos equipos se encuentran en nuestro domicilio social arriba indicado.

Le dossier technique de fabrication de ces equipements est dans notre domicile social indiqué en haut.

The machinery, product, assembly or sub-assembly covered by this Declaration of Conformity must not be put into service until

the machinery into which it is to be incorporated has been declared in conformity with the provisions of the applicable

Directive(s).

La maquinaria, equipo, montaje o su-montaje al que se refiere esta Declaración de conformidad no debe ponerse en funcionamiento

hasta que la unidad a la que se incorpore haya sido declarada de conformidad con las disposiciones de la(s) Directiva(s) que le

resulte(n) aplicable(s).

La machine, produit, montage et son montage qui se refere à cette Declaration de conformité ne doivent pas se mettre en

fonctionnement jusqu’à ce qu’il soit inclu à l’unité declarée conforme selon la ou les Directive(s) qui lui sont applicables.

Manual de Instalación, Operación y mantenimiento 03 - 2

1. – INTRODUCCIÓN

STF – FILTROS le felicita por la adquisición del filtro de malla auto limpiante.

Todos los productos fabricados por STF – FILTROS son fáciles de instalar, usar y mantener.

Si después de leer este manual tiene alguna duda acerca del funcionamiento, póngase en contactó con el

departamento técnico de STF-Filtros.

CONTACTO

SISTEMA DE FILTRADO Y TRATAMIENTO DE FLUIDOS S.A

+34 974 401 933

+34 974 417 809

info@stf-filtros.com

www.stf-filtros.com

Manual de Instalación, Operación y Mantenimiento 1-1

2. – GARANTÍA

CERTIFICADO DE GARANTÍA

SISTEMAS DE FILTRADO Y TRATAMIENTO DE FLUIDOS S.A.U.

Pg. Armentera, 87 22400 MONZON (Huesca) SPAIN

Tfno. (+34) 974 401 933 Fax (+34) 974 417 809

info@stf-filtros.com www.stf-filtros.com

1. Sistemas de Filtrado y Tratamiento de Fluidos S.A.U. (en adelante, “STF”), invierte en la calidad de su

proceso de fabricación con el objetivo de asegurar que sus productos (en adelante, el “Producto”)

cumplen con todos los requisitos y especificaciones técnicas de STF, garantizando así su buen estado y

funcionamiento (en adelante, la “Garantía”). La Garantía que STF otorga se limita en las condiciones

que se establecen en el presente documento.

2. La Garantía será válida durante un periodo de veinticuatro (24) meses desde la entrega del Producto al

cliente (en adelante, “Periodo de Garantía”). En caso de que el cliente observe, dentro del Periodo de

Garantía, que el Producto presenta algún fallo o defecto, STF, a su discreción, podrá escoger entre

remplazar o reparar el Producto defectuoso sin coste añadido para el cliente. No obstante lo anterior, el

cliente dispone únicamente de treinta (30) días desde la entrega del Producto para reclamar a STF

aquellos defectos que puedan apreciarse al examinar el Producto (defectos aparentes).

3. En caso de reparación o remplazo del Producto defectuoso, la garantía de dicho Producto se someterá a

las mismas condiciones recogidas en el presente documento, hasta (i) un periodo de seis (6) meses

desde la reparación o remplazo, o (ii) la finalización del Periodo de Garantía, lo que antes ocurra.

4. La presente Garantía no cubre ningún gasto de transporte, despacho de aduanas, impuestos o cualquier

otro gasto derivado de la devolución del Producto, reenvío o sustitución del Producto, o gastos

asociados con la instalación, retirada o reinstalación del mismo.

5. La Garantía establecida en el presente documento no se aplicará en caso de:

(i) uso indebido, negligencia, accidente, malas condiciones de almacenamiento;

(ii) modificaciones no autorizadas en el Producto o una incorrecta instalación del Producto por

incumplimiento de las instrucciones, o cuando éstas hayan sido realizadas por personal no

cualificado;

(iii) incumplimiento en el mantenimiento del Producto;

(iv) daños, fallos o defectos causados por fuerza mayor, tales como, inundación, incendio u otros

sucesos ajenos a la voluntad de STF;

(v) exposición del Producto a condiciones extremas o incompatibles con la funcionalidad del

Producto, tales como, sin limitación, las corrientes del agua, aguas corrosivas o compuestos

químicos;

(vi) aquellas reclamaciones en las que el tipo o número de serie del Producto de STF se haya

alterado, eliminado o no sea legible.

Manual de Instalación, Operación y Mantenimiento 2-1

2. – GARANTÍA

6. La presente Garantía no comprende aquellos Productos destinados a instalaciones especiales tales

como, petroquímicas, marítimas, desniveles, nucleares o cualquier otra instalación que opere en

condiciones fuera de las comunes (en adelante, “Instalaciones Especiales”). No obstante, STF,

siempre que así se pacte con el cliente, otorgará una garantía específica por aquellos productos

instalados en Instalaciones Especiales.

7. Sin perjuicio de cualquier otro acuerdo entre STF y el cliente, e independientemente de si la reclamación

se basa en un contrato (incluyendo garantía o indemnización), responsabilidad extracontractual o

cualquier otro:

(i) STF solo se obliga, únicamente y a su sola discreción, a remplazar o reparar el Producto

defectuoso.

(ii) en ningún caso, STF se hará responsable de lucro cesante, pérdida de producción, pérdida del

uso de equipos o servicios o cualquier equipo asociado, interrupción del negocio, costos de

tiempo de inactividad, reclamaciones de compradores o clientes por daños similares, daños a la

reputación o por daños especiales, consecuentes, incidentales indirectos o punitivos.

(iii) en caso de que el cliente suministre el Producto a terceros, el cliente deberá exigirle a dicho

tercero la sumisión a los términos y condiciones de esta garantía. En caso de no obtener, por

cualquier motivo, el acuerdo del tercero, el cliente indemnizará y mantendrá indemne a STF de

toda responsabilidad derivada de reclamaciones hechas por el tercero que excedan las

limitaciones y exclusiones de esta garantía.

Manual de Instalación, Operación y Mantenimiento 2-2

3. – SEGURIDAD

INSTRUCCIONES PARA EL USO SEGURO DEL FILTRO

EL USO INADECUADO Y EL INCORRECTO MANTENIMIENTO DE ESTE EQUIPO

PUEDEN CAUSAR LESIONES FÍSICAS AL USUARIO.

PARA EVITAR ESTOS RIESGOS, SE RECOMIENDA ENCARECIDAMENTE

RESPETAR LAS SIGUIENTES INSTRUCCIONES.

ADOPTE CUANTAS MEDIDAS DE PREVENCIÓN DE ACCIDENTES QUE

GARANTICEN SU SEGURIDAD Y LA DEL EQUIPO.

1. No tocar las partes en movimiento.

No coloque jamás sus manos, dedos u otras partes del cuerpo cerca de las partes en movimiento del filtro.

2. No usar el filtro sin las protecciones montadas.

No utilice jamás el filtro sin que todas las protecciones estén perfectamente montadas en su lugar. Si las

operaciones de mantenimiento requieren la retirada de estas, asegúrese de que antes de utilizar de nuevo el

filtro las protecciones estén bien fijadas en su correspondiente lugar.

3. Protegerse contra choques eléctricos.

Prevenga los contactos accidentales de las partes eléctricas del equipo con las partes metálicas del mismo.

4. Desconectar el filtro.

Desconecte el equipo de la fuente eléctrica antes de ejecutar cualquier operación de asistencia, inspección,

mantenimiento, limpieza, cambio o control de piezas.

5. Descargar la presión del filtro.

Elimine la presión del equipo antes de ejecutar cualquier operación de asistencia, inspección, mantenimiento,

limpieza, cambio o control de piezas.

6. Zona de trabajo.

Mantenga la zona de trabajo limpia y eventualmente libere la misma de herramientas no necesarias. El equipo

puede producir chispas durante su funcionamiento. No utilice el equipo en situaciones donde es posible

encontrar barnices, gasolinas u otro material combustible o explosivo.

Manual de Instalación, Operación y Mantenimiento 3-1

3. – SEGURIDAD

7. Mantenimiento del filtro.

Sigua las instrucciones de este manual, revise el engrasado, inspeccione el cable de alimentación

periódicamente, si esta dañado hágalo reparar por personal cualificado. Compruebe que el aspecto exterior no

presente anomalías visuales.

8. Comprobar que los tornillos, bulones y la tapa estén firmemente fijados.

Compruebe periódicamente que estén bien ajustados.

9. Hacer funcionar el equipo a la tensión nominal.

Haga caso de la tensión especificada en este manual y la placa de características del filtro.

10. No utilizar jamás el filtro si esta defectuoso.

Si el filtro trabaja produciendo ruidos extraños, excesivas vibraciones o pareciera defectuoso, interrumpa su

funcionamiento inmediatamente y compruebe la funcionalidad.

11. Utilizar solo piezas de repuesto originales.

El uso de piezas de repuesto no originales invalida la garantía.

12. No modificar el filtro.

Una modificación no autorizada puede disminuir las prestaciones del equipo y ser causa de graves accidentes

para las personas que no poseen el conocimiento técnico adecuado.

13. Desconectar y desaguar el equipo.

Cuando el filtro no está en funcionamiento desconecte el equipo de la alimentación y desagüe el filtro para

alargar la vida útil del mismo.

Manual de Instalación, Operación y Mantenimiento 3-2

4. – DESCRIPCIÓN FILTRO FMA – 2000

El filtro consta de una carcasa exterior en la cual se alojan tres cámaras diferenciadas. Una primera cámara de

desbaste que coincide con la boca de entrada del agua al filtro; y en la que se sitúa una Malla Gruesa que se

utiliza como prefiltro.

9 7

5 3

2

8 6 4

2 1

1. Entrada de agua 6. Cartucho filtrante

2. Salida de agua 7. Cámara de limpieza

3. Cámara de desbaste 8. Conjunto escáner

4. Cartucho de tamiz grueso 9. Mecanismo de accionamiento

5. Cámara de filtrado

La circulación del agua se produce desde fuera hacia el interior del filtro. Una vez en el interior del filtro, el agua

entra en la 2ª cámara, que llamaremos de filtrado. Es en esta cámara donde se aloja el elemento filtrante:

malla de filtración.

El agua circula desde el interior del cuerpo del filtro hacia afuera. Quedando los sólidos en suspensión

(suciedad) retenida en el elemento filtrante, es decir en la malla. Esta cámara coincide con la boca de salida

del agua filtrada hacia la aplicación deseada: agua potable, agua de proceso, agua de refrigeración, etc.

Manual de Instalación, Operación y Mantenimiento 4-1

4. – DESCRIPCIÓN FILTRO FMA – 2000

La suciedad retenida va formando una torta sobre la malla, que genera una pérdida de carga determinada. La

limpieza del filtro se apoya en una tercera cámara, la cámara de limpieza, cuya salida está conectada a la

válvula de drenaje que permite la evacuación del agua de lavado cuando se genera el proceso de

autolimpieza. La Cámara de Limpieza se encuentra separada de la filtración mediante un sellado especial.

Por último como elemento vital de esta tecnología encontramos el escáner de succión. Este escáner ocupa la

posición exacta que ocuparía el eje central del cartucho filtrante, y se encuentra conectado hidráulicamente a la

cámara de limpieza. A su vez, y en la zona que el mismo ocupa en la cámara de filtración se disponen

perpendicularmente las boquillas de succión, llegando con las cerdas de Nylon a pocas micras de la malla.

La situación de estas boquillas en el escáner de succión está estudiada para entrar en contacto con toda la

superficie interior de la malla, gracias al movimiento en espiral generado por la combinación de la turbina y el

pistón hidráulico que le proporciona al escáner: al combinar un desplazamiento longitudinal y de rotación.

La presión mínima necesaria es de 2 bares para un micraje de 125 µm, y para el resto de micrajes es

necesario consultarlo.

Pmín = 2 bar

Para 125 µm

Otros micrajes consultar

Manual de Instalación, Operación y Mantenimiento 4-2

5. – FUNCIONAMIENTO

1. El agua atraviesa la malla fina desde dentro hacia fuera, produciéndose el fenómeno de filtración

mecánica en superficie. Se obtiene entonces el agua de alta calidad, según el grado de filtración elegido

para la malla de filtración (*).

(*) Consultar sección 6 “Características técnicas” del manual, correspondiente a cada filtro.

2. La suciedad queda retenida y acumulada en la superficie interior de la malla fina provocando una paulatina

pérdida de carga entre la entrada y la salida del filtro. Dos transductores analógicos situarán la secuencia

de lavado cuando se alcance un DP igual a 0,3 bar (3 m.c.a). Existen otras posibilidades para efectuar el

lavado del filtro que son: lavados por tiempo.

3. Cuando la presión alcanza el valor de 0,3 bar, la válvula de drenaje recibe la orden de abrir; generando

una diferencia de presión entre el exterior (presión atmosférica) y el interior del filtro (presión de trabajo)

por lo que se produce una corriente de agua a gran velocidad, que atraviesa la malla y se conduce al

exterior a través del orificio interior de las boquillas.

4. El resultado de estas acciones conjuntas son: el efecto de succión por parte de las boquillas sobre la

suciedad de la malla, y el movimiento en espiral del escáner de succión en el interior del filtro.

5. Durante el proceso de autolimpieza, ver en “Características Técnicas”, sección 6 página 2: duración del

ciclo de lavado, el agua continúa siendo filtrada y fluyendo hacia el sistema o aplicación. Este hecho

provocado por el diseño de estos filtros, nos permite que el consumo de agua para el lavado sea mínimo y

que el régimen de trabajo sea continuo.

Manual de Instalación, Operación y Mantenimiento 5-1

6. – CARACTERÍSTICAS TÉCNICAS FMA – 2000

Modelo Conexión Dimensiones ( mm )

Soporte Ent / Sal.

INOX. 4 CAPAS A B C E F G H J L

FMA – 2003 3’’ 302 360 219 881 400 1625 698 325 763

FMA – 2004 4’’ 314 770 220 1305 690 2140 698 325 763

FMA – 2006 6’’ 340 1000 240 1580 970 2415 698 325 763

FMA – 2008 8’’ 367 1100 388 1855 1240 2690 698 325 763

FMA – 2010 10’’ 446 1370 341 2130 1520 2965 698 325 763

FMA – 2012 12’’ 430 1100 325 1855 1240 2707 925 450 976

FMA – 2014 14’’ 433 1370 327 2130 1520 2982 925 450 976

Manual de Instalación, Operación y Mantenimiento 6-1

6. – CARACTERÍSTICAS TÉCNICAS FMA – 2000

MODELO 2003 2004 2006 2008 2010 2012 2014

CARACTERÍSITICAS GENERALES

DN-100 DN-200 DN-250 DN-300 DN-350

Diámetro Entrada/Salida (1) DN-80 (3”) DN-150 (6”)

(4”) (8”) (10”) (12”) (14”)

Presión de trabajo máx./mín. 2 bar / 10 bar (Otras consultar)

Temperatura máx. del fluido 50 ºC (Hasta 95 ºC bajo pedido)

SOPORTE MALLA INOX. 4

CAPAS

Caudal Máximo (m3/h) 120 235 500 700 1.150 1.400 1.800

Superficie filtrante bruta (cm2) 2.650 5.380 7.990 10.600 13.210 16.500 21.300

Peso en vacío (kg) 261 304 382 439 495 675 753

Tamaños de filtración 1.000, 500, 300, 200, 125,100, 74, 50, 25, 20 y 10 micras

CONTRALAVADO

Válvula de contralavado Rosca G-2”

Duración del ciclo de lavado 25 segundos

Caudal de lavado (m3/h) 5 10 15 20 25 20 25

Consumo de agua por lavado

35 70 105 140 175 140 175

(litros)

DATOS ELÉCTRICOS

Tensión de alimentación 220 V AC 50 Hz Monofásico (Opcional 400 V AC Trifásico y 12 V DC)

Tensión de control 24 V DC (12 V DC en alimentación)

Potencia del motor eléctrico 0,37 kW (0,25 kW en opción 12 V)

Consumo del motor eléctrico 1,4 A

Manual de Instalación, Operación y Mantenimiento 6-2

6. – CARACTERÍSTICAS TÉCNICAS FMA – 2000

MATERIALES ESTÁNDAR

Cuerpo del filtro y tapas Acero al carbono S-235-JR

Tratamiento de acabado Recubrimiento con pintura en polvo epoxy-poliester polimerizada en horno.

Escáner aspiración Acero inoxidable AISI-304

Mallas filtrante Acero inoxidable AISI-316

Boquilla de succión PVC con anillo en acero inoxidable AIS 316 y cerdas de nylon

Válvulas de limpieza Cuerpo de latón con muelle y eje en acero inox. y tapa en poliamida.

Tornillería Bicromatada calidad 5.6 y 5.8

Juntas NBR – EPDM - Viton

MATERIALES ESPECIALES (OPCIONALES)

Cuerpo del filtro y tapas Acero al carbono A-516 / Acero inox. AISI 304 / AISI 316 / SuperDuplex

Tratamiento de acabado Recubrimiento interior apto para agua de mar y exterior para ambiente marino.

Escáner aspiración Acero inoxidable Duplex o Superduplex

Mallas filtrante Acero inoxidable Avesta 254 SMO

Boquilla de succión Completa en acero inoxidable Duplex o Superduplex y cerdas de nylon

De accionamiento hidráulico, eléctrico o neumático “Consultar opciones de

Válvulas de limpieza

materiales”

Tornillería Acero inoxidable A2 o A4

Juntas Consultar

Manual de Instalación, Operación y Mantenimiento 6-3

7. – PEGATINA DE IDENTIFICACIÓN FMA-2000

Los equipos FMA-2000 están identificados mediante una pegatina de identificación pegada sobre el filtro.

FMA-2000

Se selecciona uno de los tamaños poniendo una marca en la casilla correspondiente, y se indica el Nº de Filtro

que le corresponde.

Nº de filtro:

El número 17 indica: el año de fabricación, en este caso 2017.

Los asteriscos “ *** ” indican: la posición de fabricación desde el filtro 001, en ese año.

Los tamaños disponibles del FMA-4000 son los siguientes:

FMA-2000

3 ‘’

4 ‘’

6 ‘’

8 ‘’

10’’

12’’

14’’

OTRO

Manual de Instalación, Operación y Mantenimiento 7-1

8. – INSTRUCCIONES DE INSTALACIÓN

1. Tome las precauciones necesarias para evitar que el filtro reciba golpes, realizar el izado del equipo

por los puntos de anclaje en la parte superior.

2. Asegúrese de que en el punto de instalación se dispone de la presión mínima de funcionamiento.

NOTA

LA PRESIÓN MÍNIMA DE FUNCIONAMIENTO ES DE 2 BAR ENTRE LA SALIDA DEL

FILTRO Y LA VÁLVULA DE DRENAJE.

EN EL CASO QUE EL DRENAJE SE RECONDUZCA, PUEDEN APARECER CONTRA

PRESIONES DEBIDO A PERDIDAS DE CARGA E INCREMENTOS DE COTA.

3. Instale el filtro, asegúrese de dejar suficiente espacio para permitir el fácil acceso al equipo para futuros

tratamientos y para realizar el mantenimiento en condiciones seguras.

4. Orientar el filtro en la conducción de acuerdo con las flechas indicadoras del sentido de circulación de

agua.

5. Se recomienda la instalación de válvulas de corte en la entrada y salida del filtro para permitir aislarlo

de la conducción. Para evitar cortes de suministro durante el mantenimiento se recomienda instalar un

by-pass.

6. Se recomienda la instalación de una válvula anti-retorno en la salida para evitar posibles golpes de

ariete en el filtro.

7. El cableado eléctrico sólo puede ser realizado por un electricista habilitado (en caso necesario).

8. En la instalación del filtro debe evitarse que el agua salpique sobre los componentes eléctricos o sobre

el cuadro de control.

Manual de Instalación, Operación y Mantenimiento 8-1

9. – INSTRUCCIONES DE PUESTA EN MARCHA

1. Verifique los puntos del apartado anterior.

2. Partir con la siguiente configuración en las válvulas de corte:

o Válvula de entrada: ABIERTA.

o Válvula de salida: CERRADA.

o By – pass (si existe): CERRADO.

3. Conecte el filtro a la fuente de alimentación que le corresponda, indicada en la sección 6:

características técnicas.

4. Asegúrese que el programador se encuentra operativo.

5. Forzar una limpieza manual pulsando el botón de limpieza manual.

6. Abrir la válvula de salida.

7. Durante el llenado de la red se produce una caída de la presión y un incremento del caudal, esto hace

recomendable instalar una válvula sostenedora de presión a la salida, asegurando un llenado de la red

controlado.

NOTA

EN CASO DE NO INSTALAR VÁLVULA SOSTENEDORA DE PRESIÓN, DURANTE EL

LLENADO DE RED, CIERRE LA VÁLVULA SALIDA HASTA CONSEGUIR 2 BAR EN EL

MANÓMETRO DE CÁMARA DE AGUA LIMPIA.

UNA VEZ PRESURIZADA LA RED, ABRIR VÁLVULA SALIDA PARA UN CORRECTO

FUNCIONAMIENTO.

8. Asegurar que el caudal y presión de la instalación corresponden con los máximos definidos para el

modelo en concreto en este manual.

9. Verifique la bondad del funcionamiento y la pérdida de caga generada por el equipo al terminar la

puesta en marcha.

Manual de Instalación, Operación y Mantenimiento 9-1

10. – INSTRUCCIONES DE MANTENIMIENTO

1. Desconecte el filtro de la fuente de alimentación que le corresponda, indicada en la seción 6:

características técnicas, del suministro de energía antes de cualquier operación de mantenimiento.

2. Asegúrese que el filtro está despresurizado antes de aflojar los tornillos.

3. Evite las salpicaduras y las pérdidas de agua, minimizando el riesgo de que el personal pueda resbalar

o electrocutarse y el daño que la humedad pueda ocasionar en el equipo.

4. La limpieza manual del cartucho filtrante se hará utilizando agua a presión, en caso de ser necesario

se utilizara ácido u otros agentes químicos. Se debe realizar de acuerdo a las instrucciones pertinentes

del material en cuestión y sin poner en riesgo al operador ni a sus circundantes.

5. En periodos de inactividad prolongados desaguar el equipo.

Nota

Siempre abra y cierre las válvulas despacio y gradualmente.

Manual de Instalación, Operación y Mantenimiento 10 - 1

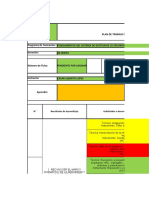

11. – CALENDARIO DE MANTENIMIENTO PREVENTIVO

FMA ELÉCTRICOS

MANTENIMIENTO PERIODO ELEMENTO ACCIÓN

EXTERNO

Filtro On + Botón limpieza manual.

1000 ciclos de Controlar:

Revisión funcionamiento Filtro completo

limpieza Arranque de motor

Apertura de válvula.

Ciclo de limpieza efectivo (conseguir P1 = P2)

Repasar tratamiento anticorrosión en los puntos necesarios.

Tratamiento anticorrosión 12 meses Carcasa FMA

Aplicar tratamiento Epoxi - Poliéster

Desmontar protección husillo y calandra lateral.

Limpiar y engrasar el husillo por ambos lados.

Torreta 6 meses Husillo

Utilizar la grasa suministrada por STF-Filtros.

Revisar estanqueidad.

Sustituir las juntas internas:

Culote de

Culote de estanqueidad 6 meses Tórica Ø45x4

estanqueidad

Junta NI – 150 20x28x5,5

Junta cuádrica EQ-16

Rascador 20X28X4,8/7

INTERNO

Repasar tratamiento anticorrosión en los puntos necesarios.

Tratamiento anticorrosión 12 meses Carcasa FMA

Aplicar tratamiento Epoxi - Poliéster

Revisión de estado de boquillas de succión, estado de

Boquillas de succión 12 meses Boquilla de succión

pelos, proximidad al cartucho.

Cartucho desbaste

12 meses Cartucho desbaste Limpieza del cartucho desbaste.

(En caso de tenerlo)

Realizar una limpieza manual utilizando agua a presión, en

Periodos de

Cartucho filtrante Cartucho filtrante caso de ser necesario se utilizará ácido u otros agentes

inactividad

químicos.

Revisar las juntas interiores, en caso de encontrarse

Juntas 12 meses Juntas internas

deterioradas se procederá a la sustitución.

Manual de Instalación, Operación y Mantenimiento 11 - 1

12. – CUADROS ELECTRICOS

CUADRO CONTROL

Manual de Instalación, Operación y Mantenimiento 12 - 1

12. – CUADROS ELECTRICOS

Manual de Instalación, Operación y Mantenimiento 12 - 2

12. – CUADROS ELECTRICOS

Manual de Instalación, Operación y Mantenimiento 12 - 3

12. – CUADROS ELECTRICOS

Manual de Instalación, Operación y Mantenimiento 12 - 4

12. – CUADROS ELECTRICOS

Manual de Instalación, Operación y Mantenimiento 12 - 5

12. – CUADROS ELECTRICOS

Manual de Instalación, Operación y Mantenimiento 12 - 6

12. – CUADROS ELECTRICOS

Manual de Instalación, Operación y Mantenimiento 12 - 7

12. – CUADROS ELECTRICOS

Manual de Instalación, Operación y Mantenimiento 12 - 8

12. – CUADROS ELECTRICOS

CUADRO POTENCIA

Manual de Instalación, Operación y Mantenimiento 12 - 9

12. – CUADROS ELECTRICOS

Manual de Instalación, Operación y Mantenimiento 12 - 10

12. – CUADROS ELECTRICOS

Manual de Instalación, Operación y Mantenimiento 12 - 11

12. – CUADROS ELECTRICOS

Manual de Instalación, Operación y Mantenimiento 12 - 12

12. – CUADROS ELECTRICOS

Manual de Instalación, Operación y Mantenimiento 12 - 13

12. – CUADROS ELECTRICOS

CONEXIONADO

Manual de Instalación, Operación y Mantenimiento 12 - 14

12. – CUADROS ELECTRICOS

Manual de Instalación, Operación y Mantenimiento 12 - 15

12. – CUADROS ELECTRICOS

Manual de Instalación, Operación y Mantenimiento 12 - 16

12. – CUADROS ELECTRICOS

Manual de Instalación, Operación y Mantenimiento 12 - 17

12. – CUADROS ELECTRICOS

Manual de Instalación, Operación y Mantenimiento 12 - 18

12. – CUADROS ELECTRICOS

Manual de Instalación, Operación y Mantenimiento 12 - 19

14. – DESPIECE FMA - 2000

Posición Modelo de Equipo Descripción

1 CONJUNTO TORRETA

FMA-2003 - 2014 Cuadro Eléctrico CPF-01 ( para 1 filtro cuadro a 230v. ca )

FMA-2003 - 2014 Cuadro Eléctrico CPF-04 ( para 4 filtros cuadro a 230v. ca )

FMA-2003 - 2014 Cuadro Eléctrico CPF-10 ( para 10 filtros cuadro a 230v. ca )

FMA-2003 - 2014 Cuadro Eléctrico CPF-01-400 ( para 1 filtro cuadro a 400v. ca )

1.1

FMA-2003 - 2014 Cuadro Eléctrico CPF-04-400 ( para 4 filtros cuadro a 400v. ca )

FMA-2003 - 2014 Cuadro Eléctrico CPF-10-400 ( para 10 filtros cuadro a 400v. ca )

FMA-2003 - 2014 Cuadro Eléctrico CPF-01-12 ( para 1 filtro cuadro a 12v. cc )

FMA-2003 - 2014 Cuadro Eléctrico CPF-03-12 ( para 3 filtros cuadro a 12v. cc )

1.2 FMA-2003 - 2014 Tornillo M8x80

1.3 FMA-2003 - 2014 Arandela M8

1.4 FMA-2003 - 2014 Chapa soporte Cuadro eléctrico

1.5 FMA-2003 - 2014 Tornillo M8x20

1.6 FMA-2003 - 2014 Tapa Protección

1.7 FMA-2003 - 2014 Tornillo M5x30

1.8 FMA-2003 - 2014 Final de carrera Omron con Roldana

1.9 FMA-2003 - 2015 Tórica ø45x4

1.10 FMA-2003 - 2014 Culote de Estanqueidad

1.11 FMA-2003 - 2014 Arandela Culote Estanqueidad

1.12 FMA-2003 - 2014 Arandela M8

1.13 FMA-2003 - 2014 Tornillo M8x45

1.14 FMA-2003 - 2014 Junta NI-150 20x28x5,5

1.15 FMA-2003 - 2014 Junta Cuadriga EQ-16

1.16 FMA-2003 - 2014 Rascador AUASOB 20x28x4,8/7

1.17 FMA-2003 - 2014 Cruceta Macho

1.18 FMA-2003 - 2014 Tornillo M8x35

1.19 FMA-2003 - 2014 Tuerca M8

1.20 FMA-2003 - 2014 Cruceta Hembra

1.21 FMA-2003 - 2014 Tope Finales de Carrera

1.22 FMA-2003 - 2014 Tornillo M6x12

1.23 FMA-2003 - 2014 Husillo

1.24 FMA-2003 - 2014 Tuerca M6

1.25 FMA-2003 - 2014 Arandela M6

1.26 FMA-2003 - 2014 Arandela M6

1.27 FMA-2003 - 2014 Tuerca de Bronce

1.28 FMA-2003 - 2014 Tornillo M6x35

1.29 FMA-2003 - 2014 Tornillo M8x50

FMA-2003 - 2014 Motoreductor Ca 0,37Kw 27rpm Fs-1,5 con Brida de Salida

1.30

FMA-2003 - 2014 Motoreductor Cc 12v 27rpm con brida de salida

FMA-2003 - 2010 Tapa lado Motor

1.31

FMA-2012 / 2014 Tapa lado Motor

1.32 FMA-2003 - 2014 Protección Husillo

1.33 FMA-2003 - 2014 Chaveta Arrastre

FMA-2003 - 2010 Tornillo M18x90

2

FMA-2012 / 2014 Tornillo M24x110

Posición Modelo de Equipo Descripción

FMA-2003 - 2010 Arandela M18

3

FMA-2012 / 2014 Arandela M24

4 FMA-2003 - 2014 Arandela M16

5 FMA-2003 - 2014 Tornillo M16x50

6 FMA-2003 - 2014 Tuerca M16

7 FMA-2003 - 2014 Manómetro de Glicerina Macho Gas-1/4"

Manual de Instalación, Operación y Mantenimiento 14 - 1

14. – DESPIECE FMA - 2000

FMA-2003 - 2010 Tuerca M18

8

FMA-2012 / 2014 Tuerca M24

FMA-2003 Carcasa FMA-2003

FMA-2004 Carcasa FMA-2004

FMA-2006 Carcasa FMA-2006

9 FMA-2008 Carcasa FMA-2008

FMA-2010 Carcasa FMA-2010

FMA-2012 Carcasa FMA-2012

FMA-2014 Carcasa FMA-2014

10 FMA-2003 - 2014 Ventosa Macho Gas-1"

FMA-2003 - 2010 Junta Tórica ø456x6,99

11 Junta Tórica ø633.48x6,99

FMA-2012 / 2014

Junta Tórica ø660x8

FMA-2003 - 2010 Tapa lado Desbaste

12

FMA-2012 / 2014 Tapa lado Desbaste

13 FMA-2003 - 2014 Maneta

14 FMA-2003 - 2014 Tornillo M8x35

15 FMA-2003 - 2014 Transductor de presión Macho Gas-1/4"

16 FMA-2003 - 2014 Válvula de bola M/H Gas-1/4"

17 FMA-2003 - 2014 Válvula de bola en ángulo M/H Gas-3/4"

18 FMA-2003 - 2014 Filtro toma de agua 120mesh M/M Gas-3/4"

19 FMA-2003 - 2014 Válvula S-300 Gas-2" Angulo Reversible ( Bermad )

20 FMA-2003 - 2014 Solenoide NC 24v Dc

21 FMA-2006 - 2014 Arandela M8

22 FMA-2006 - 2014 Arandela M8

23 FMA-2006 - 2014 Tuerca M8

24 CONJUNTO ESCANER

24.1 FMA-2003 Boquilla Filtrante de pelos

FMA-2004 Boquilla Filtrante de pelos

FMA-2006 Boquilla Filtrante de pelos

FMA-2008 / 2012 Boquilla Filtrante de pelos

FMA-2010 / 2014 Boquilla Filtrante de pelos

24.2 FMA-2003 Tuerca Boquilla 3/4"

FMA-2004 Tuerca Boquilla 3/4"

FMA-2006 Tuerca Boquilla 3/4"

FMA-2008 / 2012 Tuerca Boquilla 3/4"

FMA-2010 / 2014 Tuerca Boquilla 3/4"

24.3 FMA-2012 Alargue boquilla

FMA-2014 Alargue boquilla

24.4 FMA-2003 Escáner para cartucho INOX y PVC

FMA-2004 Escáner para Cartucho INOX

Escáner para Cartucho PVC

FMA-2006 Escáner para Cartucho INOX

Escáner para Cartucho PVC

FMA-2008 Escáner para Cartucho INOX

Escáner para Cartucho PVC

FMA-2010 Escáner para Cartucho INOX

Escáner para Cartucho PVC

FMA-2012 Escáner para Cartucho INOX

Escáner para Cartucho PVC

FMA-2014 Escáner para Cartucho INOX

Escáner para Cartucho PVC

25 FMA-2006 - 2014 Tornillo M8x40

Manual de Instalación, Operación y Mantenimiento 14 - 2

14. – DESPIECE FMA - 2000

26 FMA-2006 - 2010 Aro de centraje Cartucho Inox

FMA-2012 / 2014 Aro de centraje Cartucho Inox

27 CONJUNTO DISCO DE ESTANQUEIDAD

27.1 FMA-2003 - 2014 Tuerca M8

27.2 FMA-2003 - 2014 Arandela M8

27.3 FMA-2003 - 2014 Arandela M8

27.4 FMA-2003 - 2014 Tórica ø230x5

27.5 FMA-2003 - 2010 Disco estanqueidad

FMA-2012 / 2014 Disco estanqueidad

27.6 FMA-2003 - 2010 Tórica ø291,47x5,33

FMA-2012 / 2014 Tórica ø468.76x6,99

27.7 FMA-2003 - 2014 Tornillo M8x40

27.8 FMA-2003 - 2014 Junta H

28 CONJUNTO CARTUCHO DESBASTE

28.1 FMA-2003 Cartucho de desbaste

FMA-2004 - 2010 Cartucho de desbaste

FMA-2012 / 2014 Cartucho de desbaste

28.2 FMA-2003 - 2014 Tapón GPN-280-ER8

28.3 FMA-2003 - 2010 Junta 62VA82

FMA-2012 / 2014 Junta 62VA82

Posición Modelo de Equipo Descripción

29 CONJUNTO CARTUCHO FILTRANTE

29.1 FMA-2003 Cartucho PVC malla ….. Micras

Cartucho INOX malla …. Micras

FMA-2004 Cartucho PVC malla ….. Micras

Cartucho INOX malla …. Micras

FMA-2006 Cartucho PVC malla ….. Micras

Cartucho INOX malla …. Micras

FMA-2008 Cartucho PVC malla ….. Micras

Cartucho INOX malla …. Micras

FMA-2010 Cartucho PVC malla ….. Micras

Cartucho INOX malla …. Micras

FMA-2012 Cartucho PVC malla ….. Micras

Cartucho INOX malla …. Micras

FMA-2014 Cartucho PVC malla ….. Micras

Cartucho INOX malla …. Micras

29.2 FMA-2003 - 2014 Tuerca M6

29.3 FMA-2003 - 2014 Tornillo M6x12

29.4 FMA-2003 - 2010 Disco Prensa

FMA-2012 / 2014 Disco Prensa

29.5 FMA-2003 - 2014 Tornillo M 6x35

29.6 FMA-2003 - 2014 Casquillo Guía de centraje

30 FMA-2003 - 2010 Tórica ø314x14

FMA-2012 / 2014 Tórica ø498x14

Manual de Instalación, Operación y Mantenimiento 14 - 3

14. – DESPIECE FMA - 2000

Manual de Instalación, Operación y Mantenimiento 14 - 4

14. – DESPIECE FMA - 2000

Manual de Instalación, Operación y Mantenimiento 14 - 5

14. – DESPIECE FMA - 2000

Manual de Instalación, Operación y Mantenimiento 14 - 6

14. – DESPIECE FMA - 2000

Manual de Instalación, Operación y Mantenimiento 14 - 7

15. – DESMONTAJE FMA – 2000

1 Sacar protección 1.6

cardan.

2 Sacar tornillo 1.18 escáner.

3 Aflojar tornillos 1.13 culote

* No sacarlos.

4 Sacar tornillos 2 tapa.

Manual de Instalación, Operación y Mantenimiento 15 - 1

15. – DESMONTAJE FMA – 2000

5 Abrir tapa trasera 12. 6 Sacar junta tórica 11.

7 Sacar cartucho desbaste

28.

8 Sacar cartucho filtrado

29.

Manual de Instalación, Operación y Mantenimiento 15 - 2

15. – DESMONTAJE FMA – 2000

9 Sacar conjunto escáner 24.

Nota

Durante el montaje no apretar los tornillos que comprimen el culote de estanqueidad. Hacerlo como último

paso mientras el escáner es conducido por el motor.

Manual de Instalación, Operación y Mantenimiento 15 - 3

Sistemas de Filtrado y Tratamientos de Fluidos S.A.

Pol. Armentera Parc. 87

22400 Monzón (Huesca / Spain)

Tel: +34 974 401 933

Fax: +34 974 417 809

info@stf-filtros.com / www.sft-filtros.com

También podría gustarte

- Manual_Bomba_Piscina_10Documento14 páginasManual_Bomba_Piscina_10Carlos garcia perezAún no hay calificaciones

- Manual Fma 2000Documento46 páginasManual Fma 2000Paulipool Laura RamosAún no hay calificaciones

- Guia Rapida VariadorDocumento32 páginasGuia Rapida VariadorRafael CristanchoAún no hay calificaciones

- Manual Fma 1000Documento40 páginasManual Fma 1000Gian FrancoAún no hay calificaciones

- Gam S Series ManualDocumento41 páginasGam S Series ManualGuillermo Pezcao Frito BolivarAún no hay calificaciones

- 3010-3 4 10991497esDocumento16 páginas3010-3 4 10991497esvalentincondoriAún no hay calificaciones

- Catalogo GeneralDocumento27 páginasCatalogo Generalbenjamin100% (1)

- Manual Mundoclima Unico2Documento172 páginasManual Mundoclima Unico2daliasssAún no hay calificaciones

- Medidor de Tensión de Paso y Contacto GetestDocumento34 páginasMedidor de Tensión de Paso y Contacto GetestWilbertAún no hay calificaciones

- Inoxpa Valvula ManualDocumento36 páginasInoxpa Valvula ManualnicolasAún no hay calificaciones

- Manual 130lf - 04 - EspDocumento87 páginasManual 130lf - 04 - EspjoetrakAún no hay calificaciones

- Opacímetro VMD-400Documento42 páginasOpacímetro VMD-400carlos_0291Aún no hay calificaciones

- Bomb A Torn IlloDocumento38 páginasBomb A Torn IlloAldo CarvajalAún no hay calificaciones

- 02 002 30 00esDocumento35 páginas02 002 30 00esCharles Perez OliveraAún no hay calificaciones

- Manual Iberital Ib7Documento200 páginasManual Iberital Ib7Juan FernandezAún no hay calificaciones

- Instalación y mantenimiento válvula bola INOXPADocumento26 páginasInstalación y mantenimiento válvula bola INOXPAHugo Ramon Saravia CampelliAún no hay calificaciones

- MV6603 DFE User Manual Section 1 Introduction 20140526 SpaDocumento8 páginasMV6603 DFE User Manual Section 1 Introduction 20140526 SpaFehr RiveraAún no hay calificaciones

- Instalación F5 DDocumento44 páginasInstalación F5 DJuan Sánchez López100% (1)

- Instalación y mantenimiento de alternadores LL6100Documento20 páginasInstalación y mantenimiento de alternadores LL6100Hernan Peñafiel ReaAún no hay calificaciones

- 00 F 50 SMKB 03Documento32 páginas00 F 50 SMKB 03Pablo PonceAún no hay calificaciones

- MESA PARA AUTOPSIA - Mesa Antomia Patologica 015 015E 5967 5968Documento32 páginasMESA PARA AUTOPSIA - Mesa Antomia Patologica 015 015E 5967 5968Yrvin Emanuel BusnegoAún no hay calificaciones

- Instalacion y Mantenimiento de AlternadoDocumento20 páginasInstalacion y Mantenimiento de AlternadoJorge CarballoAún no hay calificaciones

- MANUAL L Fma 1000 PDFDocumento40 páginasMANUAL L Fma 1000 PDFDenis MartinezAún no hay calificaciones

- Manual UPS Mod. UPS-IND-1300-M1Documento97 páginasManual UPS Mod. UPS-IND-1300-M1Ignacio Morgado GabrielAún no hay calificaciones

- Espirómetro DATOSPIR 110/120Documento122 páginasEspirómetro DATOSPIR 110/120cfperaltaAún no hay calificaciones

- Manual GaiaDocumento38 páginasManual GaiaHenning Borchert-JørgensenAún no hay calificaciones

- SO-0033 - SPJ315 A3spDocumento119 páginasSO-0033 - SPJ315 A3spRicardo EspinosaAún no hay calificaciones

- SO-0024 TJJ70a3sp+Documento197 páginasSO-0024 TJJ70a3sp+Ricardo EspinosaAún no hay calificaciones

- M063B01 01Documento40 páginasM063B01 01Juan GarcíaAún no hay calificaciones

- Manual Reactancias Trifasicas CircutorDocumento34 páginasManual Reactancias Trifasicas CircutorJavier LópezAún no hay calificaciones

- Manual de uso y mantenimiento del desacoplador de pilas NF36Documento46 páginasManual de uso y mantenimiento del desacoplador de pilas NF36jesus alberto lucenaAún no hay calificaciones

- GEKAshop PUMA Series Manual InstruccionesDocumento36 páginasGEKAshop PUMA Series Manual InstruccionesAlfonso GiménezAún no hay calificaciones

- Amadrainer 4..-5.. Operacion y ManttoDocumento20 páginasAmadrainer 4..-5.. Operacion y ManttoEric AvilaAún no hay calificaciones

- Manual UPS-IND MR1 (20-140kVA)Documento114 páginasManual UPS-IND MR1 (20-140kVA)MARIO PEREZ HERNANDEZAún no hay calificaciones

- Vaillant ATMO MAG ExclusiveDocumento48 páginasVaillant ATMO MAG ExclusiveJavier García RodríguezAún no hay calificaciones

- Procesadores de Energía para Sala de Calderas B850-W-2 y B850-P-2Documento48 páginasProcesadores de Energía para Sala de Calderas B850-W-2 y B850-P-2gabAún no hay calificaciones

- Manual Motor Fagor SPM160M Da BrumaziDocumento86 páginasManual Motor Fagor SPM160M Da BrumaziCharles Claudino SilvaAún no hay calificaciones

- SPM MotorDocumento86 páginasSPM MotorJessica RoyAún no hay calificaciones

- 8200 SpanishDocumento18 páginas8200 SpanishHernan Peñafiel ReaAún no hay calificaciones

- Sistema Fotovoltaico para Bombeo de Agua mediante convertidores de frecuencia CFW500Documento32 páginasSistema Fotovoltaico para Bombeo de Agua mediante convertidores de frecuencia CFW500Antonio Adrian MartinezAún no hay calificaciones

- Manual AgitadorDocumento20 páginasManual AgitadorWolveringClayderman100% (1)

- Manual Diferenciales Rearmables Rec3 Rec3c Circutor PDFDocumento28 páginasManual Diferenciales Rearmables Rec3 Rec3c Circutor PDFDiego Vera AlvarezAún no hay calificaciones

- M045B01 01Documento60 páginasM045B01 01CapitanSalamiAún no hay calificaciones

- Mezclador Inoxpa 2Documento24 páginasMezclador Inoxpa 2sami2210Aún no hay calificaciones

- Manual Ups-Ind HF 1300 m1 (10 A 20)Documento91 páginasManual Ups-Ind HF 1300 m1 (10 A 20)Alejandro GrajedaAún no hay calificaciones

- Manual Tecnico 21e v2009 EspDocumento154 páginasManual Tecnico 21e v2009 EspJose Luis Antonio86% (7)

- QL0219 Manuale D'uso e Manutenzione Motori Elettrici ES - Rev7Documento44 páginasQL0219 Manuale D'uso e Manutenzione Motori Elettrici ES - Rev7AlejandraAún no hay calificaciones

- Espirometro Datospir-110/120 manual de usoDocumento122 páginasEspirometro Datospir-110/120 manual de usodavidAún no hay calificaciones

- Manual Banco de Capacitores CircutorDocumento32 páginasManual Banco de Capacitores CircutorRuben GutierrezAún no hay calificaciones

- Instalación y mantenimiento bomba RFDocumento24 páginasInstalación y mantenimiento bomba RFAlejandro RustrianAún no hay calificaciones

- Catalogo Quemador TBG 800 ES 2Documento82 páginasCatalogo Quemador TBG 800 ES 2BastianAún no hay calificaciones

- Manual Compresor CO2 UNIONDocumento98 páginasManual Compresor CO2 UNIONSeryei Nico100% (1)

- Horizon-1400Documento101 páginasHorizon-1400Jose Hurtado Ojeda100% (5)

- Manual Master Control Var EspDocumento104 páginasManual Master Control Var EspFranklin ChecaAún no hay calificaciones

- Instalacion, Servicio y MantenimientoDocumento28 páginasInstalacion, Servicio y MantenimientoKristhofer LezcanoAún no hay calificaciones

- Guia Rapida ECODocumento34 páginasGuia Rapida ECOdavidluna0622Aún no hay calificaciones

- g130 Instrucciones de Servicio EsDocumento422 páginasg130 Instrucciones de Servicio EsDiego Armando Maldonado CerdaAún no hay calificaciones

- Manual Uso Espirometro Datospir 110 120 EsDocumento131 páginasManual Uso Espirometro Datospir 110 120 EsAlex BillAún no hay calificaciones

- SINAMICS G130 Inverter Chassis Units Es-ESDocumento610 páginasSINAMICS G130 Inverter Chassis Units Es-ESsalmiAún no hay calificaciones

- Mantenimiento de redes eléctricas aéreas de alta tensión. ELEE0209De EverandMantenimiento de redes eléctricas aéreas de alta tensión. ELEE0209Aún no hay calificaciones

- Plano Clave: Poza Del Depósito de RelavesDocumento1 páginaPlano Clave: Poza Del Depósito de RelavesGiancarlo MenachoAún no hay calificaciones

- Notas Generales: LeyendaDocumento1 páginaNotas Generales: LeyendaGiancarlo MenachoAún no hay calificaciones

- 1694 TMT STF Cas 0021Documento1 página1694 TMT STF Cas 0021Giancarlo MenachoAún no hay calificaciones

- ListaMaterialesTuberia2610PulgDocumento1 páginaListaMaterialesTuberia2610PulgGiancarlo MenachoAún no hay calificaciones

- Notas de Revisión: LeyendaDocumento1 páginaNotas de Revisión: LeyendaGiancarlo MenachoAún no hay calificaciones

- 798.M.SKT.001 CDocumento1 página798.M.SKT.001 CGiancarlo MenachoAún no hay calificaciones

- 1694.j.sis.001 DDocumento7 páginas1694.j.sis.001 DGiancarlo MenachoAún no hay calificaciones

- Bombeo de relaves líneas norte y surDocumento44 páginasBombeo de relaves líneas norte y surGiancarlo MenachoAún no hay calificaciones

- 808.S.DWG.405 - Rev 1Documento1 página808.S.DWG.405 - Rev 1Giancarlo MenachoAún no hay calificaciones

- 104 13479 Mob02918 Irr 420 M 0012 - 1Documento43 páginas104 13479 Mob02918 Irr 420 M 0012 - 1Giancarlo MenachoAún no hay calificaciones

- 808.S.DWG.405 - Rev 1Documento1 página808.S.DWG.405 - Rev 1Giancarlo MenachoAún no hay calificaciones

- Cas Ing SKT C 0131 - 0Documento1 páginaCas Ing SKT C 0131 - 0Giancarlo MenachoAún no hay calificaciones

- 1694.J.FDC.001 DDocumento6 páginas1694.J.FDC.001 DGiancarlo MenachoAún no hay calificaciones

- 808 TMT VPM Cas 0101Documento1 página808 TMT VPM Cas 0101Giancarlo MenachoAún no hay calificaciones

- FW FFW: NotasDocumento1 páginaFW FFW: NotasGiancarlo MenachoAún no hay calificaciones

- 104 13479 Mob02918 Irr 420 M 0012 - 1Documento43 páginas104 13479 Mob02918 Irr 420 M 0012 - 1Giancarlo MenachoAún no hay calificaciones

- Notas: FW FFWDocumento1 páginaNotas: FW FFWGiancarlo MenachoAún no hay calificaciones

- FW FFWDocumento1 páginaFW FFWGiancarlo MenachoAún no hay calificaciones

- Lista de Materiales NUM Tamaño Inch Descripción Cant Pipe: NotasDocumento1 páginaLista de Materiales NUM Tamaño Inch Descripción Cant Pipe: NotasGiancarlo MenachoAún no hay calificaciones

- Notas: FW FFWDocumento1 páginaNotas: FW FFWGiancarlo MenachoAún no hay calificaciones

- FW FFWDocumento1 páginaFW FFWGiancarlo MenachoAún no hay calificaciones

- Notas: FW FFWDocumento1 páginaNotas: FW FFWGiancarlo MenachoAún no hay calificaciones

- 320 P 50002 - 2Documento1 página320 P 50002 - 2Giancarlo MenachoAún no hay calificaciones

- Bomba Sumergible ARSDocumento29 páginasBomba Sumergible ARSGiancarlo MenachoAún no hay calificaciones

- Notas Generales: LeyendaDocumento1 páginaNotas Generales: LeyendaGiancarlo MenachoAún no hay calificaciones

- Elevador de Carros YALE PDFDocumento3 páginasElevador de Carros YALE PDFJavier OsmaAún no hay calificaciones

- Derivación: NotasDocumento1 páginaDerivación: NotasGiancarlo MenachoAún no hay calificaciones

- 0000 ESP M 10 Rev1BDocumento18 páginas0000 ESP M 10 Rev1BGiancarlo Menacho100% (1)

- 0000 ESP M 06 Rev1BDocumento22 páginas0000 ESP M 06 Rev1BGiancarlo Menacho100% (1)

- Consulta CalificacionesDocumento8 páginasConsulta CalificacionesJorge Agustín AndradeAún no hay calificaciones

- Tarea Academica 2Documento95 páginasTarea Academica 2Rosmery Gaimes quispeAún no hay calificaciones

- Teoría Familiar Monografía - psicologíaUCSMDocumento59 páginasTeoría Familiar Monografía - psicologíaUCSMSIsi LauraAún no hay calificaciones

- Oxigeno Terapia EnpeditriaDocumento34 páginasOxigeno Terapia EnpeditriaGisa Indira PerezMitaAún no hay calificaciones

- Evaluacion 3 HeynarDocumento7 páginasEvaluacion 3 HeynarMichelle CardozaAún no hay calificaciones

- REMAC No. 4 - Actividades Marítimas y AnexosDocumento643 páginasREMAC No. 4 - Actividades Marítimas y Anexosgbrl_355069633Aún no hay calificaciones

- Efectos ambientales de la gestión de residuos en mercado de TrujilloDocumento181 páginasEfectos ambientales de la gestión de residuos en mercado de TrujilloAndrés Caceres VillamizarAún no hay calificaciones

- Anomalias Dentales de DesarrolloDocumento6 páginasAnomalias Dentales de DesarrolloJavier AguilarAún no hay calificaciones

- Proceso PresupuestarioDocumento13 páginasProceso PresupuestarioCristel Damian100% (1)

- Clasificación de La Actividad de La AdministraciónDocumento17 páginasClasificación de La Actividad de La AdministraciónzenaidAún no hay calificaciones

- FES California Set Sierra de La LuzDocumento24 páginasFES California Set Sierra de La Luzeburneorfeo100% (1)

- Virus - TRABAJO GRUPAL Biología2Documento18 páginasVirus - TRABAJO GRUPAL Biología2Robert SalinasAún no hay calificaciones

- 7 Plan Concertado de Trabajos y ActividadesDocumento6 páginas7 Plan Concertado de Trabajos y ActividadesLORENAAún no hay calificaciones

- Física Cuarto de Secundaria: Los paneles solares sucios disminuyen la eficienciaDocumento19 páginasFísica Cuarto de Secundaria: Los paneles solares sucios disminuyen la eficienciaShaden ValdiviaAún no hay calificaciones

- Taller de Los ArgumentosDocumento2 páginasTaller de Los ArgumentosArianaAún no hay calificaciones

- Importancia de La GeomecanicaDocumento75 páginasImportancia de La GeomecanicaCliber Nina QuispeAún no hay calificaciones

- 2022 HORARIO DE DOCENTES Reforzamiento.Documento6 páginas2022 HORARIO DE DOCENTES Reforzamiento.JORGE PEDRO CONDORI NEIRAAún no hay calificaciones

- Manual Tecnico 1Documento23 páginasManual Tecnico 1Pablo Nahum Cantú GuevaraAún no hay calificaciones

- Revista UgelDocumento2 páginasRevista UgelJorGe ArasthoruAún no hay calificaciones

- Albergue Turístico San Pedro de TiquinaDocumento61 páginasAlbergue Turístico San Pedro de TiquinaHENRY AYRA PINTOAún no hay calificaciones

- PL-SQL: Tipos de DatosDocumento2 páginasPL-SQL: Tipos de DatosDaniel Efraín Espinoza ZavaletaAún no hay calificaciones

- Disección Region Glutea Izquierda Diana Marcela Garcia.Documento5 páginasDisección Region Glutea Izquierda Diana Marcela Garcia.orlibe100% (2)

- Capítulo 5. Comparativo Wifi Vs Wimax: NtroducciónDocumento5 páginasCapítulo 5. Comparativo Wifi Vs Wimax: Ntroducciónkevin romeroAún no hay calificaciones

- ZOLA - Les Rougon-Macquat Lista de Novelas y ArgumentoDocumento10 páginasZOLA - Les Rougon-Macquat Lista de Novelas y ArgumentomatxikoteAún no hay calificaciones

- Programa SeminarioDocumento2 páginasPrograma SeminarioApu WasiAún no hay calificaciones

- 2 Proyecto Final Practica Supervisada-2Documento25 páginas2 Proyecto Final Practica Supervisada-2Elmer Adrian AmalemAún no hay calificaciones

- NARCOLEPSIADocumento32 páginasNARCOLEPSIAJatziri OSAún no hay calificaciones

- Practica Rápida Uber EatDocumento6 páginasPractica Rápida Uber EatChanel Mariannis Paredes SánchezAún no hay calificaciones

- El - Terrorismo.de - Estado Garzon Valdes ErnestoDocumento21 páginasEl - Terrorismo.de - Estado Garzon Valdes ErnestoMaría PazAún no hay calificaciones

- Informe #4 Resistencias Electricas Utp PanamaDocumento4 páginasInforme #4 Resistencias Electricas Utp PanamaLuis Alberto Vega GuerraAún no hay calificaciones