Documentos de Académico

Documentos de Profesional

Documentos de Cultura

INTRODUCCION

Cargado por

LUZ BETZABE QUISPE PEÑA0 calificaciones0% encontró este documento útil (0 votos)

223 vistas9 páginasDerechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

223 vistas9 páginasINTRODUCCION

Cargado por

LUZ BETZABE QUISPE PEÑACopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 9

INTRODUCCION

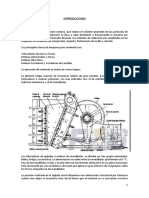

Este trabajo tiene la finalidad de reducir el tamaño de los minerales. En la

industria de alimentos suelen ser una necesidad muy frecuente de reducir el

tamaño de los sólidos mediante la fuerza mecánica

La reducción de los tamaños puede facilitar la reducción y extracción del

contribuyente deseado ya que el molino de bolas es un tipo de molienda.

La molienda es la última etapa del proceso de conminucion o fragmentación

para la reducción de tamaño de las partículas. Los tamaños de la salida de los

productos de esta etapa serán los siguientes.

Molienda gruesa (1mm)

Molienda fina (100 uma)

Molienda ultrafina (10 uma)

Se pueden encontrar también en la siguiente clasificación según el tamaño

de salida del producto.

Molienda gruesa (1-2 mm)

Molienda media (200 – 500 uma)

Molienda fina (50-100 u7ma)

La fragmentación de las partículas se va conseguir por medios de la

combinación de fuerzas de comprensión. Cizalladora (principio de trituración)

y abrasión (cuerpos moledores). La fragmentación del mineral se realiza en el

interior de unos equipos cilíndricos rotatorios de acero que se conocen con el

nombre de molinos de rodamientos de carga o simplemente molinos.

OBJETIVOS

El objetivo de la molienda es reducir el tamaño de partículas del producto

hasta la granulometría requerida. Para la molienda de grano existen dos tipos

de molino: Molinos de cilindro: consisten en dos o cuatro cilindros,

normalmente acanalados, por medio de los cuales pasa el producto a moler.

También es aumentar la productividad de la misma. Importancia de cada

mineral Al mismo tiempo es descriptivo, ya que tiene como objetivo analizar

la disminución de los minerales que fueron procesados de molienda y

tamizado Como es el caso de la trituración y molienda, siendo su objetivo el

producir pequeñas partículas a partir del proceso La molienda es una

operación unitaria sobre los minerales.

MARCO TEORICO

MOLIENDA

La molienda es la operación de reducción de tamaño del mineral a rasgos

finos con el objetivo de liberar o separar las partículas valiosas. Este proceso

generalmente se realiza cuando el mineral está en pulpa.

Este tamaño de las partículas producto de la molienda será tan pequeño

como lo exija el siguiente proceso que constituye la etapa previa de flotación.

Separación gravimétrica, magnética, lixiviación, etc.

La molienda esta procedida de una sección de trituración o por lo tanto, la

granulometría de los minerales que entran a la sección uniforme.

La molienda es realizada en equipos llamados molinos, los cuales son

cilindros rotatorios cargados interiormente con bolas o barras de acero, que

al girar ejercen fuerzas de desgastes y/o impacto sobre el mineral reduciendo

du tamaño.

Molinos

La molienda es la última etapa del proceso de conminución, en esta etapa las

partículas se reducen de tamaño por una combinación de impacto y abrasión

ya sea en seco o como una suspensión en agua (pulpa). La molienda se

realiza en molinos de forma cilíndrica que giran alrededor de su eje

horizontal y que contienen una carga de cuerpos sueltos de molienda

conocidos como "medios de molienda", los cuales están libres para moverse

a medida que el molino gira produciendo la conminución de las partículas de

mena.

Por supuesto, una submolienda de la mena resultará en un producto que es

demasiado grueso, con un grado de liberación demasiado bajo para

separación económica obteniéndose una recuperación y una razón de

enriquecimiento bajo en la etapa de concentración. Sobremolienda

innecesaria reduce el tamaño de partícula del constituyente mayoritario

(generalmente la ganga) y puede reducir el tamaño de partícula del

componente minoritario (generalmente el mineral valioso) bajo el tamaño

requerido para la separación más eficiente. Además se pierde mucha energía,

que es cara, en el proceso. Es importante destacar que la molienda es la

operación más intensiva en energía del procesamiento del mineral.

Movimiento de la Carga en Molinos

Una característica distintiva de los molinos rotatorios es el uso de cuerpos de

molienda que son grandes y pesados con relación a las partículas de mena

pero pequeñas con relación al volumen del molino, y que ocupan menos de

la mitad del volumen del molino.

Cuando el molino gira, los medios de molienda son elevados en el lado

ascendente del molino hasta que se logra una situación de equilibrio

dinámico donde los cuerpos de molienda caen en cascada y en catarata sobre

la superficie libre de los otros cuerpos, alrededor de una zona muerta donde

ocurre poco movimiento hasta el "pie" de la carga del molino, como se ilustra

en la figura. Se pueden distinguir tres tipos de movimiento de los medios de

molienda en un molino rotatorio:

a) rotación alrededor de su propio eje,

b) caída en cascada, donde los medios bajan rodando por la superficie de los

otros cuerpos y

c) caída en catarata que corresponde a la caída libre de los medios de

molienda sobre el "pie" de la carga.

La velocidad crítica del molino es la velocidad mínima a la cual la capa

exterior de medios de molienda se adhiere a la superficie interior del cilindro

debido a la fuerza centrífuga.

A esta velocidad la fuerza centrífuga es justo balanceada por el peso de los

medios de molienda.

Normalmente el rango de trabajo es entre 70 a 80% de la velocidad crítica.

Estructuralmente cada tipo de molino consiste de un casco cilíndrico, con

revestimientos renovables y una carga de medios de molienda. El tambor es

soportado en muñones huecos fijos a las paredes laterales de modo que

puede girar en torno a su eje. El diámetro del molino determina la presión

que puede ejercer el medio en las partículas de mena y, en general, mientras

mayor es el tamaño de la alimentación mayor necesita ser el diámetro. La

longitud del molino, junto con el diámetro, determina el volumen y por

consiguiente la capacidad del molino.

La mena normalmente se alimenta continuamente al molino a través del

muñón de un extremo, y el producto molido sale por el otro muñón

Partes Principales de un Molino

Casco: El casco del molino está diseñado para soportar impactos y carga

pesada, y está construido de placas de acero forjadas y soldadas. Tiene

perforaciones para sacar los pernos que sostienen el revestimiento o forros.

Para conectar las cabezas de los muñones tiene grandes flanges de acero

generalmente soldados a los extremos de las placas del casco, los cuales

tienen perforaciones para apernarse a la cabeza.

Extremos: Los extremos del molino, o cabezas de los muñones pueden ser de

fierro fundido gris o nodular para diámetros menores de 1 m. Cabezas más

grandes se construyen de acero fundido, el cual es relativamente liviano y

puede soldarse. Las cabezas son nervadas para reforzarlas.

Revestimientos: Las caras de trabajo internas del molino consisten de

revestimientos renovables que deben soportar impacto, ser resistentes a la

abrasión y promover el movimiento más favorable de la carga. Los extremos

de los molinos de barras tienen revestimientos planos de forma ligeramente

cónica para inducir el centrado y acción rectilínea de las barras.

Generalmente están hechas de acero al manganeso o acero al cromo-

molibdeno, con alta resistencia al impacto (también los hay de goma ). Los

extremos de los molinos de bolas generalmente tienen nervaduras para

levantar la carga con la rotación del molino. Ellos impiden deslizamiento

excesivo y aumentan la vida del revestimiento. Generalmente están hechos

de fierro fundido blanco aleado con níquel (Ni-duro) y otros materiales

resistentes a la abrasión, como goma. Los revestimientos de los muñones son

diseñados para cada aplicación y pueden ser cónicos, planos y con espirales

de avance o retardo.

Factores que Afectan la Eficiencia de Molienda

Varios factores afectan la eficiencia del molino de bolas. La densidad de la

pulpa de alimentación debería ser lo más alta posible, pero garantizado un

flujo fácil a través del molino. Es esencial que las bolas estén cubiertas con

una capa de mena; una pulpa demasiado diluida aumenta el contacto metal-

metal, aumentando el consumo de acero y disminuyendo la eficiencia. El

rango de operación normal de los molinos de bolas es entre 65 a 80% de

sólidos en peso, dependiendo de la mena. La viscosidad de la pulpa aumenta

con la fineza de las partículas, por lo tanto, los circuitos de molienda fina

pueden necesitar densidad de pulpa menor.

La eficiencia de la molienda depende del área superficial del medio de

molienda. Luego las bolas deberían ser lo más pequeñas posible y la carga

debería ser distribuida de modo tal que las bolas más grandes sean justo lo

suficientemente pesadas para moler la partícula más grande y más dura de la

alimentación. Una carga balanceada consistirá de un amplio rango de

tamaños de bolas y las bolas nuevas agregadas al molino generalmente son

del tamaño más grande requerido. Las bolas muy pequeñas dejan el molino

junto con la mena molida y pueden separarse haciendo pasar la descarga por

harneros.

Volumen de Llenado del Molino

El volumen o nivel de la carga de bolas está relacionado con la dureza del

mineral y tonelaje de alimentación que puede tratar el molino para un mismo

grado de molienda. Por ejemplo, un aumento del tonelaje a tratar involucra

un menor tiempo de residencia, lo que se compensa con una mayor carga de

bolas, a fin de aumentar la probabilidad de contacto entre bolas y mineral. Lo

mismo sucede frente a un mineral que presenta una mayor dureza.

La carga de bolas de expresa usualmente como un porcentaje del volumen

del molino que es ocupado por las bolas. El cálculo de la fracción o nivel de

llenado para un molino en forma cilíndrica puede hacerse una vez que se

conoce la altura desde la superficie de la carga hasta el tope del molino.

Denominamos h a esa altura y D al diámetro interno del molino, tal como lo

muestra la figura:

El volumen del molino ocupado por la carga está dado por el área del

segmento achurado multiplicado por el largo interno del molino y la relación

matemática con la que se determina él % de llenado de bolas es:

% carga bolas = 113 - 126 *

Normalmente los molinos con descarga por rebalse operan con un volumen

aparente de 40 a 42 % del volumen total del molino, realizando carguíos

periódicos y controlados de bolas para recuperar aquellas gastadas durante

la operación de molienda.

Circuitos de Molienda y Clasificación

Los circuitos de molienda se utilizan para reducir el tamaño de las partículas

de mena al tamaño requerido para su beneficio.

La mayoría de las menas sulfuradas se muelen en circuitos húmedos usando

una o más etapas de molienda para obtener la liberación de los minerales

necesarios para producir un concentrado final que cumpla con los criterios

deseados. Las ventajas de molienda húmeda son:

1. Menor consumo de energía por tonelada de producto

2. Mayor capacidad por unidad de volumen

3. Posibilita el uso de harneado en húmedo o clasificación mecánica

(centrifuga) para controlar bien el tamaño del producto.

4. Elimina el problema de polvo (criterio ambiental)

5. Hace posible el uso de métodos simples de manejo y transporte de pulpas

tales como bombas, cañerías y canaletas.

Los hidrociclones son el equipo de clasificación usado en circuitos modernos

de molienda húmeda.

Circuito Cerrado de Molienda y Clasificación

La molienda en circuito cerrado es la más común en circuitos de molienda

para el procesamiento de minerales. Este tipo de circuito consiste de uno o

más molinos y clasificadores y producirá en forma eficiente un producto con

un tamaño máximo controlado y con un mínimo de material sobremolido.

El material molido que descarga el molino es separado por el clasificador en

una fracción fina y una gruesa. El tamaño de la separación es controlada por

las condiciones operacionales del hidrociclón.

En la operación en circuito cerrado no se intenta alcanzar toda la reducción

de tamaño en una pasada por el molino. Por el contrario el énfasis se

concentra en tratar de sacar el material del circuito tan pronto alcanza el

tamaño requerido.

El material retornado al molino por el clasificador se conoce como carga

circulante y su peso se expresa como porcentaje del peso de la alimentación

nueva al circuito.

También podría gustarte

- Trabajo Final MaquinariaDocumento44 páginasTrabajo Final MaquinariaAngel ParionaAún no hay calificaciones

- Molinos de Bolas - Universidad de AconcaguaDocumento12 páginasMolinos de Bolas - Universidad de AconcaguaalvarezriAún no hay calificaciones

- Molinos HardingerDocumento15 páginasMolinos HardingerRenato ZegarraAún no hay calificaciones

- Tipos de MoliendaDocumento20 páginasTipos de MoliendaNILTON WILYAún no hay calificaciones

- Molinos de bolas: proceso y componentes claveDocumento32 páginasMolinos de bolas: proceso y componentes claveFernando Chujutalli100% (5)

- Clase Molienda y ClasificacionDocumento40 páginasClase Molienda y ClasificacionMeyer de la Cruz100% (2)

- Diseño de PlantasDocumento8 páginasDiseño de PlantasRubén Chávez Tito100% (1)

- La molienda: proceso clave para la liberación de mineralesDocumento38 páginasLa molienda: proceso clave para la liberación de mineralesmexalurgia50% (4)

- .Trabajo de Investigación Molienda y ChancadoDocumento10 páginas.Trabajo de Investigación Molienda y ChancadoMARCELO ALVARADO RIVERAAún no hay calificaciones

- Molienda de minerales: proceso y equipos claveDocumento49 páginasMolienda de minerales: proceso y equipos claveCristiánAriasArenasAún no hay calificaciones

- Portada GenericaDocumento6 páginasPortada GenericaMetal CorpsAún no hay calificaciones

- Proceso y Operacion de Molienda y ClasificaciónDocumento86 páginasProceso y Operacion de Molienda y Clasificacióncampaz7707Aún no hay calificaciones

- MoliendaDocumento103 páginasMoliendaKevinAún no hay calificaciones

- 4 MoliendaDocumento50 páginas4 MoliendaChristopher Manuel Fabrega Castillo100% (1)

- MOLIENDADocumento13 páginasMOLIENDAJosé Díaz CentenoAún no hay calificaciones

- Molienda 130806121122 Phpapp01Documento64 páginasMolienda 130806121122 Phpapp01Pascual Daga DeudorAún no hay calificaciones

- Circuito de MoliendaDocumento3 páginasCircuito de MoliendaMeybi O. RiveraAún no hay calificaciones

- Molienda y Clasificacion Miprotech PDFDocumento100 páginasMolienda y Clasificacion Miprotech PDF4lk0nAún no hay calificaciones

- Tipos de MolinosDocumento46 páginasTipos de MolinosJhony Castro100% (1)

- MoliendaDocumento58 páginasMoliendaCesarPastenSozaAún no hay calificaciones

- Informe MoliendaDocumento19 páginasInforme MoliendaAnthony Alvarez100% (1)

- Generalidades MoliendaDocumento47 páginasGeneralidades MoliendaAbel Martinez Ramos100% (2)

- Variables Operativas de Los Molinos: MineralurgiaDocumento20 páginasVariables Operativas de Los Molinos: MineralurgiaJOSE MILDER HUAMAN LEIVAAún no hay calificaciones

- Trabajo de Vibrciones Molino de BolasDocumento13 páginasTrabajo de Vibrciones Molino de BolasJulio Minauro Huamanttica100% (1)

- MoliendaDocumento9 páginasMoliendaRojito Rojo AvilaAún no hay calificaciones

- MOLIENDA SAGcompletoDocumento76 páginasMOLIENDA SAGcompletoDiego GutiérrezAún no hay calificaciones

- La Molienda (Metalurgia General)Documento36 páginasLa Molienda (Metalurgia General)Etel Enriquez Buleje100% (1)

- Molienda mineral 40Documento63 páginasMolienda mineral 40Oscar Hanco CariAún no hay calificaciones

- Molino de bolas UNAM Facultad de Estudios Superiores ZaragozaDocumento7 páginasMolino de bolas UNAM Facultad de Estudios Superiores ZaragozaCésar Orozco RosasAún no hay calificaciones

- MoliendaDocumento5 páginasMoliendaDiego EdsonAún no hay calificaciones

- Separación mecánica y reducción de tamañoDocumento16 páginasSeparación mecánica y reducción de tamañoAlexaRamirezRodriguezAún no hay calificaciones

- MOLIENDA: etapa final de la conminución mineralDocumento23 páginasMOLIENDA: etapa final de la conminución mineralCristiam Paul AQAún no hay calificaciones

- Exposicion de MolinosDocumento89 páginasExposicion de MolinosELIZONDO RIOS ITZELBETZABEAún no hay calificaciones

- 7° Molienda PM-1Documento77 páginas7° Molienda PM-1Carlos Felipe Echeverria GuerraAún no hay calificaciones

- Molino de BolasDocumento15 páginasMolino de BolasAdalidL.GonzalesAún no hay calificaciones

- Tarea de SeminarioDocumento5 páginasTarea de SeminarioGaite Rodríguez Ivar ArturoAún no hay calificaciones

- Molinos de bolas: procesamiento de mineralesDocumento144 páginasMolinos de bolas: procesamiento de mineralesRonald Benjamin Elorreaga Obregoso100% (1)

- Fundamentos de Molienda MALN 2015Documento44 páginasFundamentos de Molienda MALN 2015coreano63Aún no hay calificaciones

- Molienda FinaDocumento13 páginasMolienda FinaIvana CastañonAún no hay calificaciones

- Sesion 9 - MoliendaDocumento66 páginasSesion 9 - MoliendaDaniel MelendezAún no hay calificaciones

- Carga Circulante y Molinos PDFDocumento9 páginasCarga Circulante y Molinos PDFanna67% (3)

- Tipos de ChancadoresDocumento4 páginasTipos de ChancadoreswilfredoAún no hay calificaciones

- Conminucionde Minerales 4 0Documento19 páginasConminucionde Minerales 4 0fe.fernandez.guerraAún no hay calificaciones

- Chancado Molienda AglomeraciónDocumento16 páginasChancado Molienda AglomeraciónJohanny MarinAún no hay calificaciones

- Trituracion y MoliendaDocumento12 páginasTrituracion y MoliendaFEDERICOAún no hay calificaciones

- Capitulo Vi (Resumen) Molienda 2003Documento31 páginasCapitulo Vi (Resumen) Molienda 2003DiegoFloresAún no hay calificaciones

- Carga CirculanteDocumento13 páginasCarga CirculanteroycerAún no hay calificaciones

- Molienda mineral micronesDocumento7 páginasMolienda mineral micronesKim Carpio Palomino0% (1)

- Desintegracion Mecanica de SolidosDocumento20 páginasDesintegracion Mecanica de SolidosAndrea Sánchez100% (1)

- Conminucion MOLIENDADocumento14 páginasConminucion MOLIENDAIrwinAcostaMedinaAún no hay calificaciones

- Molinos de bolas: funcionamiento, partes y aplicaciones industrialesDocumento16 páginasMolinos de bolas: funcionamiento, partes y aplicaciones industrialesPame Sanabria100% (1)

- Trabajo Final MaquinariaDocumento51 páginasTrabajo Final MaquinariaAngel ParionaAún no hay calificaciones

- Manejo de maquinaria de corte de bloques de piedra. IEXD0108De EverandManejo de maquinaria de corte de bloques de piedra. IEXD0108Aún no hay calificaciones

- Apomazado y pulido de piedra natural. IEXD0108De EverandApomazado y pulido de piedra natural. IEXD0108Aún no hay calificaciones

- Ejecución de fábricas para revestir. EOCB0108De EverandEjecución de fábricas para revestir. EOCB0108Aún no hay calificaciones

- Acabados y remates finales en obra de mampostería, sillería y perpiaño. IEXD0409De EverandAcabados y remates finales en obra de mampostería, sillería y perpiaño. IEXD0409Calificación: 2 de 5 estrellas2/5 (1)

- Fabricación de tapones aglomerados. MAMA0109De EverandFabricación de tapones aglomerados. MAMA0109Aún no hay calificaciones

- UF1214 - Mantenimiento de motores térmicos de dos y cuatro tiemposDe EverandUF1214 - Mantenimiento de motores térmicos de dos y cuatro tiemposCalificación: 5 de 5 estrellas5/5 (1)

- Tesis Guatemala-SubrayadoDocumento189 páginasTesis Guatemala-SubrayadoLUZ BETZABE QUISPE PEÑAAún no hay calificaciones

- Guía rápida instalación METSIM caracteresDocumento2 páginasGuía rápida instalación METSIM caracteresLUZ BETZABE QUISPE PEÑAAún no hay calificaciones

- Relaves MinerosDocumento2 páginasRelaves MinerosLUZ BETZABE QUISPE PEÑAAún no hay calificaciones

- Ejercicios Resueltos Diagrama de Fases COBREDocumento11 páginasEjercicios Resueltos Diagrama de Fases COBREDavid Zarate MansillaAún no hay calificaciones

- Tesis de Electroobtencion Del CobreDocumento71 páginasTesis de Electroobtencion Del CobreLUZ BETZABE QUISPE PEÑAAún no hay calificaciones

- Tesis GuatemalaDocumento189 páginasTesis GuatemalaLUZ BETZABE QUISPE PEÑAAún no hay calificaciones

- Practica #02 PROBLEMAS DEL DIAGRAMA HIERRO - CARBONODocumento1 páginaPractica #02 PROBLEMAS DEL DIAGRAMA HIERRO - CARBONOLUZ BETZABE QUISPE PEÑAAún no hay calificaciones

- Obtencion Del PlomoDocumento172 páginasObtencion Del PlomoLUZ BETZABE QUISPE PEÑAAún no hay calificaciones

- 1° Seguridad en Los Laboratorios de CorrosionDocumento11 páginas1° Seguridad en Los Laboratorios de CorrosionLUZ BETZABE QUISPE PEÑAAún no hay calificaciones

- Caracterización Estudios Lixiviación Alcalina PlataDocumento104 páginasCaracterización Estudios Lixiviación Alcalina PlataLUZ BETZABE QUISPE PEÑAAún no hay calificaciones

- Antecedentes Penales y JudicialesDocumento1 páginaAntecedentes Penales y JudicialesLUZ BETZABE QUISPE PEÑAAún no hay calificaciones

- CD 2141Documento151 páginasCD 2141Angel Xotlanihua TzitzihuaAún no hay calificaciones

- Examen Tesis Ingenieria Metalurgica Bloque InvestigacionDocumento1 páginaExamen Tesis Ingenieria Metalurgica Bloque InvestigacionJuan Diego Falcon ChuraAún no hay calificaciones

- Tesis de Electroobtencion Del CobreDocumento71 páginasTesis de Electroobtencion Del CobreLUZ BETZABE QUISPE PEÑAAún no hay calificaciones

- Normas Apa PDFDocumento46 páginasNormas Apa PDFYarix SernaAún no hay calificaciones

- ImportanteDocumento1 páginaImportanteLUZ BETZABE QUISPE PEÑAAún no hay calificaciones

- Tesis de Cobreado, Niquelado, Cromado, Galvanizado y Anodizado Sandoval PDFDocumento199 páginasTesis de Cobreado, Niquelado, Cromado, Galvanizado y Anodizado Sandoval PDFJahaziel Adriano RoblesAún no hay calificaciones

- Roficio2021 Decps UncpDocumento1 páginaRoficio2021 Decps UncpLUZ BETZABE QUISPE PEÑAAún no hay calificaciones

- Galarza Quispe - Zuñiga Almonacid PDFDocumento109 páginasGalarza Quispe - Zuñiga Almonacid PDFJordy Barrantes CuadrosAún no hay calificaciones

- Tratamiento TermicoDocumento86 páginasTratamiento TermicoBrayan Alan AdAún no hay calificaciones

- 191 752 1 PBDocumento10 páginas191 752 1 PBmanchuchaAún no hay calificaciones

- Practica 1 Pila DaniellDocumento6 páginasPractica 1 Pila DaniellLUZ BETZABE QUISPE PEÑAAún no hay calificaciones

- CUESTIONARIO - Ag-AgCl (ELECTRODO DE REFERENCIA)Documento2 páginasCUESTIONARIO - Ag-AgCl (ELECTRODO DE REFERENCIA)LUZ BETZABE QUISPE PEÑAAún no hay calificaciones

- Practica-1-SEGURIDAD LABORATORIO - ElectrometalurgiaDocumento11 páginasPractica-1-SEGURIDAD LABORATORIO - ElectrometalurgiaLUZ BETZABE QUISPE PEÑAAún no hay calificaciones

- Electrometalurgia Pilas. EjerciciosDocumento3 páginasElectrometalurgia Pilas. EjerciciosLUZ BETZABE QUISPE PEÑAAún no hay calificaciones

- Actividad 2Documento5 páginasActividad 2LUZ BETZABE QUISPE PEÑAAún no hay calificaciones

- Electrometalurgia A. MoralesDocumento93 páginasElectrometalurgia A. Moralescenthus100% (3)

- Tesis de Electroobtencion Del CobreDocumento71 páginasTesis de Electroobtencion Del CobreLUZ BETZABE QUISPE PEÑAAún no hay calificaciones

- LA ERGONOMIA - CompletaDocumento6 páginasLA ERGONOMIA - CompletaLUZ BETZABE QUISPE PEÑAAún no hay calificaciones

- Pastas según su apariencia y característicasDocumento6 páginasPastas según su apariencia y característicasLUZ BETZABE QUISPE PEÑAAún no hay calificaciones

- Instructivo Aplicación Lista de Chequeo BPM Versión04 MINSAL 2015Documento24 páginasInstructivo Aplicación Lista de Chequeo BPM Versión04 MINSAL 2015Estefanía Figueroa Avello100% (6)

- Copia de Exse Vesm Sem03 Área C Con ClavesDocumento9 páginasCopia de Exse Vesm Sem03 Área C Con ClavesDiego CaparachinAún no hay calificaciones

- Ficha de MatrículaDocumento2 páginasFicha de MatrículaEugenia Maldonado100% (1)

- 07 Descargar Potenciación y Radicación de Números EnterosDocumento12 páginas07 Descargar Potenciación y Radicación de Números EnterosjerryAún no hay calificaciones

- Taller Sobre La Película All The Invisible Children - YummyDocumento5 páginasTaller Sobre La Película All The Invisible Children - YummyGUILLERMO ALEJANDRO CONTRERAS VILLARAún no hay calificaciones

- Convocatoria Curso Psicología Forense 2017 - SCJNDocumento1 páginaConvocatoria Curso Psicología Forense 2017 - SCJNPsic Diego LópezAún no hay calificaciones

- Liquidación prestaciones sociales contrato término fijoDocumento4 páginasLiquidación prestaciones sociales contrato término fijoNatalia AndreaAún no hay calificaciones

- MP - Lección 14 - Mangueras, Pitones y Accesorios - MP - 2021Documento23 páginasMP - Lección 14 - Mangueras, Pitones y Accesorios - MP - 2021Carmen Rosa Castillo GutierrezAún no hay calificaciones

- Pintura blanca de enfriamiento y otros materiales innovadoresDocumento11 páginasPintura blanca de enfriamiento y otros materiales innovadoresGeorgeth BesereniAún no hay calificaciones

- Que Es MitoDocumento3 páginasQue Es MitoAlesandra GHAún no hay calificaciones

- Guia Practica Del ISLRDocumento15 páginasGuia Practica Del ISLRElizabeth Cristina Santander Corrales91% (11)

- Ficha Personal Social-19 Julio 2023Documento6 páginasFicha Personal Social-19 Julio 2023Betzi LazonAún no hay calificaciones

- Clase 1 - Introducción Al Módulo - 25.01.2022Documento35 páginasClase 1 - Introducción Al Módulo - 25.01.2022franciscoAún no hay calificaciones

- Xi Introducción de Garantias de Crediticias - Modelo Inducción Virtual 2021Documento56 páginasXi Introducción de Garantias de Crediticias - Modelo Inducción Virtual 2021FREDDY ESCOBAR NUÑEZAún no hay calificaciones

- Contaminación Del Agua de Los Ríos AbastecedoresDocumento19 páginasContaminación Del Agua de Los Ríos Abastecedoresdioceline lazoAún no hay calificaciones

- Leyes Guatemala protegen mujeres trabajo familia violenciaDocumento2 páginasLeyes Guatemala protegen mujeres trabajo familia violenciaAlex VelasquezAún no hay calificaciones

- Categorías Semánticas FonomaniaDocumento15 páginasCategorías Semánticas Fonomaniajimegogue100% (1)

- Guia Publicidad y PropagandaDocumento8 páginasGuia Publicidad y PropagandaRodrigo Orlando Betancourt SánchezAún no hay calificaciones

- Especialidad de Nudos y AmarrasDocumento18 páginasEspecialidad de Nudos y AmarrasJhandira MamajaiAún no hay calificaciones

- Bases de Medicion Unitarias y Multimedicion EZMDocumento10 páginasBases de Medicion Unitarias y Multimedicion EZMe34219351Aún no hay calificaciones

- Redaccion CronologicaDocumento3 páginasRedaccion CronologicaAGUIRRE SANTINOBENJAMINAún no hay calificaciones

- Proyecto Aji DulceDocumento23 páginasProyecto Aji DulceLuiggi Ron100% (1)

- Revista de Tropas Coloniales. 1-1-1924Documento34 páginasRevista de Tropas Coloniales. 1-1-1924Alvaro 718Aún no hay calificaciones

- Fundamento de GestionDocumento10 páginasFundamento de GestionJunior PinedoAún no hay calificaciones

- Cuestionario Mprácticas Fib-522Documento8 páginasCuestionario Mprácticas Fib-522Nikauris RamirezAún no hay calificaciones

- Antidepresivos DiapositivaDocumento28 páginasAntidepresivos DiapositivaTOMAS RIVERAAún no hay calificaciones

- Que Es CohesiónDocumento4 páginasQue Es CohesiónEduardo Alanis DiazAún no hay calificaciones

- Ayuno intermitente guía completa 16/8 14/10 24 horas menúDocumento10 páginasAyuno intermitente guía completa 16/8 14/10 24 horas menúmcarmendgj74Aún no hay calificaciones

- INFERENCIA EstadisticaDocumento25 páginasINFERENCIA EstadisticaZuilen Robles RodriguezAún no hay calificaciones

- 2019 - Clase 03 - Diseño de EstacionesDocumento73 páginas2019 - Clase 03 - Diseño de EstacionesPaulAún no hay calificaciones