Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Secado-Factores que influyen temperatura, tiempo

Cargado por

Winnie A.LDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Secado-Factores que influyen temperatura, tiempo

Cargado por

Winnie A.LCopyright:

Formatos disponibles

UNIVERSIDAD NACIONAL ‘’ SAN LUIS GONZAGA’’ DE ICA – FACULTAD DE INGENIERIA QUÍMICA

SECADO

El secado es uno de los métodos más antiguos utilizados por el hombre para la

conservación de diversos materiales orgánicos e inorgánicos. Es un proceso

copiado de la naturaleza; que el hombre ha ido mejorando ciertas

características de esta operación. El secado es el método de conservación de

alimentos más ampliamente usado.

En general el secado significa la remoción de cantidades de agua relativamente

pequeñas de cierto material. La rapidez de este proceso depende del aire (la

velocidad con la que éste circule alrededor del producto, su grado de

sequedad, etcétera), y de las características del producto (su composición, su

contenido de humedad, el tamaño de las partículas, etcétera).

El contenido de humedad en el producto seco final varía ya que depende del

tipo de producto. El secado suele ser la etapa final de los procesos antes del

empaque y permite que muchos materiales, como los jabones en polvo y los

colorantes, sean más adecuados para su manejo.

El proceso de secado es controlado a través de 4 variables de operación:

1. Temperatura

La temperatura es el parámetro de mayor flexibilidad en un sistema de

secado influye significativamente en la eficiencia de secado y en la

calidad del producto final ya que a medida que aumenta su valor se

acelera la eliminación de la humedad. La elección de la temperatura

dependerá de la especie que será sometida a dicho proceso.

El medio secador es el aire el cual es usado para conducir el calor al alimento y

para arrastrar el vapor húmedo liberado del mismo. Habitualmente se utiliza el

aire como medio secador debido a su abundancia, conveniencia y a que puede

ser controlado el sobrecalentamiento del alimento. El secado de esta manera

puede ser controlado y la probabilidad a tostarse y decolorarse son vigiladas

Endurecimiento de la cubierta. Si la temperatura del aire es alta y su

humedad relativa es baja, hay el peligro de que la humedad que será eliminada

OPERACIONES DE INGENIERÍA QUÍMICA II

UNIVERSIDAD NACIONAL ‘’ SAN LUIS GONZAGA’’ DE ICA – FACULTAD DE INGENIERIA QUÍMICA

de la superficie de los alimentos, sea secada más rápidamente de lo que el

agua puede difundirse en el interior húmedo del alimento y es así que se forma

un endurecimiento o cubrimiento sobre el alimento. Esta capa impermeable o

límite, obstaculiza la libre difusión de la humedad. Fenómeno que puede ser

evitado controlando la humedad relativa del aire circulante y la temperatura del

aire

1.1. Efecto de la temperatura de secado en plásticos.

En el caso de secado de materiales como plástico la temperatura

de secado afecta la velocidad de secado como la variable más

importante. A temperaturas por encima de la temperatura del

vidrio, la velocidad de difusión aumenta desproporcionadamente.

No obstante, no se puede aumentar a discreción la temperatura

de secado, porque, en otro caso, se puede dañar el material, o

incluso éste empezaría a fundirse. Además, pueden existir

aditivos que empiecen a difundirse a temperaturas demasiado

elevadas. Por otra parte, un material excesivamente seco puede

causar problemas en el momento de la plastificación

1.2. Efecto de la temperatura de secado en madera

El efecto de la temperatura en el proceso de secado de madera

de encino como se observa en la siguiente figura afecta el

comportamiento de la rapidez del proceso, ya que se inicia con un

aumento gradual de la temperatura(calentamiento) con lo cual el

material es decir la madera va perdiendo humedad superficial y

se aprecia que por cada cambio realizado en la temperatura se

presenta un cambio en la curva de rapidez

OPERACIONES DE INGENIERÍA QUÍMICA II

UNIVERSIDAD NACIONAL ‘’ SAN LUIS GONZAGA’’ DE ICA – FACULTAD DE INGENIERIA QUÍMICA

Cuando se aumenta aún más la temperatura del proceso la

rapidez de secado es mayor también, ya que favorece a una

mayor transferencia de masa y valor, aumentando la rapidez al

inicio del proceso, eliminando el agua libre de la madera, la cual

está contenida en lúmenes o cavidades superficiales de la

manera y es eliminada con una mayor facilidad; también por que

no esta adherida a las estructuras de las células del material

1.3. Efecto de la temperatura de secado en arroz

El efecto de la temperatura de secado en el grano quebrado se

detalla en el siguiente cuadro para tres muestras diferentes.

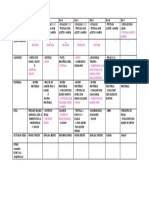

Temperatura Porcentaje promedio de grano quebrado

Muestra N°1 Muestra N°2 Muestra N°3

de secado °C

20 19 19.7 22.2

40 22.7 20 26.3

60 27.7 25.3 31.7

Los mejores resultados se obtuvieron a temperaturas de 60° esto

manifiesta que un aumento en la temperatura del grano resulta en

una reducción en la calidad del arroz obtenido. Los menores

porcentaje de grano quebrado se encontraron al secar a menor

temperatura.

Esto quiere decir que el porcentaje de grano quebrado evidencian

mayor cantidad de grano quebrado entre más húmedo se

encuentre al momento del secamiento.

2. Tiempo

El tiempo de residencia del producto dentro del medio secador puede

influir en la tasa de secado , la eficiencia del proceso y la calidad final del

producto. Si el flujo de masa aumenta, el producto final será, en general,

de mejor calidad. Por otra parte, hay un aumento del consumo de

energía específica, esto es, de la energía que se necesita para evaporar

OPERACIONES DE INGENIERÍA QUÍMICA II

UNIVERSIDAD NACIONAL ‘’ SAN LUIS GONZAGA’’ DE ICA – FACULTAD DE INGENIERIA QUÍMICA

una unidad de masa de agua y una disminución de la eficiencia térmica

del secado, de este modo el producto con un corto tiempo de residencia

en el secador pierde menos humedad y el secado puede resultar

insuficiente. El manejo adecuado del tiempo de residencia del producto

tiene importancia fundamental en el secado.

La duración de secado depende del material, de la velocidad de difusión

del agua desde el granulado, de la humedad inicial, así como de la

humedad restante necesaria. Un proceso de secado demasiado largo,

en combinación con una temperatura demasiado elevada, son factores

que dañan el material.

2.1. Efecto del tiempo de secado en pastas

Otro parámetro importante es el tiempo de secado de las pastas

alimenticias.

El tiempo de secado óptimo para pastas alimenticias va

relacionado directamente con el contenido de humedad tanto en

base húmeda como en base seca y asimismo con la aw que el

producto presente, es decir este tiempo será aquel en el cual la

humedad en el producto sea considerada la óptima

OPERACIONES DE INGENIERÍA QUÍMICA II

UNIVERSIDAD NACIONAL ‘’ SAN LUIS GONZAGA’’ DE ICA – FACULTAD DE INGENIERIA QUÍMICA

El tiempo de secado de las pastas alimenticias resulta muy

dependiente de las condiciones de temperatura con las que se

opera, variando entre 120 y 240 minutos para llegar a la humedad

en base seca final de 13,6 g H2O/100g ss. El proceso más largo,

como era de esperar, fue el correspondiente a temperatura más

baja (35°C), por el contrario, el tiempo de secado se redujo

significativamente cuando se utilizó la condición de alta

temperatura (57°C).

2.2. Efecto del tiempo de secado en extracción de manteca de

semillas de cacao

En la extracción de grasa o manteca de cacao las muestras que

tienen menor porcentaje de humedad, son las que mayor

porcentaje de grasa obtienen, y es porque estas muestras se

exponen a una mayor temperatura y tiempo de secado; es decir,

que a mayor tiempo de secado se obtienen mayores cantidades

de manteca. Influyendo así tanto el tiempo como la temperatura

de secado de forma directa al porcentaje de grasa o manteca de

las muestras.

2.3. Efecto de la temperatura de secado en deshidratación de

hojas de morera

Al aumentar la temperatura se incrementa la pendiente de la

curva de deshidratación de la morera, y esto da como

consecuencia una disminución en el tiempo de secado, como

podemos observar en la siguiente figura:

OPERACIONES DE INGENIERÍA QUÍMICA II

UNIVERSIDAD NACIONAL ‘’ SAN LUIS GONZAGA’’ DE ICA – FACULTAD DE INGENIERIA QUÍMICA

Esto ocurre por una combinación de dos factores , primero un

aumento en la temperatura de secado provoca un incremento en

la temperatura del producto y en el coeficiente de difusión del

agua , consiguiendo que la velocidad de secado sea

apreciablemente menor. Analizar los tiempos de secado permite

comprender mejor el comportamiento de la deshidratación de las

hojas de morera.

Esto significa que el efecto de la temperatura sobre el tiempo de

secado dependió de la velocidad y la humedad del aire. El tiempo

disminuye con el aumento de la temperatura

3. Punto de roció

Es aquella temperatura en la que el aire de cierta humedad empieza a

condensar agua cuando se enfría a presión constante. Se trata de la

temperatura a la que la humedad realidad es 100% es decir, el aire está

saturado de vapor de agua. Si se enfría este aire por debajo del punto

de rocío, el agua se condensará y caerá, punto de rocío bajo contribuye

con restricciones a un secado más rápido por la velocidad de difusión le

pone limites.

cuanto menor sea el contenido de vapor de agua en el aire, menor será

la temperatura del punto de rocío. A medida que el aire se vuelve más

seco, su punto de rocío disminuye

OPERACIONES DE INGENIERÍA QUÍMICA II

UNIVERSIDAD NACIONAL ‘’ SAN LUIS GONZAGA’’ DE ICA – FACULTAD DE INGENIERIA QUÍMICA

3.1. Efecto de punto de rocío de secado en plásticos

Para el secado de los plásticos más higroscópicos es suficiente

un punto de rocío de aprox. -20 ° C. Puntos de rocío muy bajos

van asociados a un gasto considerable de energía. Durante el

secado por aire caliente, el punto de rocío oscila en función del

ambiente; para un secado por aire seco se mantiene estable

dentro de los límites dados. A una temperatura constante de

secado, las diversas temperaturas del punto de rocío ocasionan

únicamente pequeñas diferencias en la velocidad durante el

secado.

4. Flujo de aire:

La función del aire de secado es acarrear el calor al alimento

ocasionando que el agua vaporice, y también funciona como vehículo

para transportar el vapor húmedo liberado del alimento que se está

deshidratando. La capacidad de humedad del aire depende de la

temperatura). Algunos criterios importantes en el flujo de aire de secado

son:

Volumen de aire requerido en el secado. Se necesita de 5 a 7 veces

más aire para calentar el alimento que el necesario para transportar el

vapor húmedo del alimento.

Velocidad de evaporación de las superficies libres. Mientras el área

superficial sea mayor y a su vez mas porosa, la velocidad de secado del

alimento será mayor. La velocidad de secado es proporcional a la

velocidad del aire que fluye sobre la superficie del alimento.

Durante las primeras etapas del secado la velocidad del aire desempeña

un papel muy importante, sobre todo cuando el material contiene un alto

contenido de humedad. A mayor velocidad, mayor será la evaporación y

menor tiempo de secado y viceversa, si la velocidad del aire disminuye

OPERACIONES DE INGENIERÍA QUÍMICA II

UNIVERSIDAD NACIONAL ‘’ SAN LUIS GONZAGA’’ DE ICA – FACULTAD DE INGENIERIA QUÍMICA

la evaporación disminuye y el tiempo de secado aumenta. Por tal razón,

para asegurar un secado rápido y uniforme es indispensable una

circulación de aire fuerte y regular

4.1. Efecto de flujo de aire de secado en granos

La pérdida de carga de un flujo de aire a través de una capa de granos,

conocida generalmente como resistencia al flujo de aire y denominada

presión estática, influye en este flujo y, en consecuencia, en la tasa de

secado. Para determinado tamaño de ventilador, cuanto mayor sea el

espesor de la capa de granos y menor la cantidad de Impurezas en ella,

mayor será el flujo de aire y también la tasa de secado. Esto, porque el

menor espesor de la capa y la menor cantidad de impurezas significan

menos resistencia al paso del aire a través de los granos.

Las impurezas que más interfieren en el paso del aire a través de la

masa de granos son los "finos". Si se trata de maíz, finos son las

impurezas que pasan por una malla de 4,76 mm de diámetro, ASAE

(1984). Los finos, por ser más pequeños que los granos enteros, ocupan

parte de los espacios intersticiales y dificultan el paso del aire por la

masa. Dicha dificultad determina la exigencia de mayores presiones

estáticas para el ventilador y, en consecuencia, en la reducción de la

masa de aire que éste proporciona

OPERACIONES DE INGENIERÍA QUÍMICA II

UNIVERSIDAD NACIONAL ‘’ SAN LUIS GONZAGA’’ DE ICA – FACULTAD DE INGENIERIA QUÍMICA

WEBGRAFIA:

https://scielo.conicyt.cl/scielo.php?

script=sci_arttext&pid=S0718-07642004000100002

http://dspace.ucuenca.edu.ec/bitstream/123456789/28690/

1/Trabajo%20de%20titulaci%C3%B3n.pdf

https://revistas.tec.ac.cr/index.php/tec_marcha/article/view/

2726/2474

https://core.ac.uk/download/pdf/10850438.pdf

http://www.unipamplona.edu.co/unipamplona/portalIG/hom

e_40/recursos/01_general/revista_2/09102011/v02_11.pdf

https://www.redalyc.org/pdf/437/43713059008.pdf

http://www.fao.org/3/x5059s/x5059S02.htm#2.%20Par

%C3%A1metros%20del%20secado%20de%20granos

https://www.researchgate.net/publication/318355839_Efect

o_de_la_temperatura_y_tiempo_de_secado_en_la_extracc

ion_de_grasa_o_manteca_de_semillas_granos_o_almendr

as_de_cacao_theobroma_cacao_de_la_vereda_Totare_M

unicipio_de_Alvarado_Departamento_del_Tolim

OPERACIONES DE INGENIERÍA QUÍMICA II

También podría gustarte

- Libro NutricionDocumento70 páginasLibro NutricionAngela RestrepoAún no hay calificaciones

- Microbiología médica II: esterilización, diagnóstico de laboratorio y respuesta inmuneDe EverandMicrobiología médica II: esterilización, diagnóstico de laboratorio y respuesta inmuneAún no hay calificaciones

- 500 Recetas de microondas. Multitud de recetas sencillas y rápidasDe Everand500 Recetas de microondas. Multitud de recetas sencillas y rápidasAún no hay calificaciones

- Practica de SecadoDocumento27 páginasPractica de SecadoAlfonso C. Sapaico100% (1)

- Informe de Laboratorio - Deshidratación Con Aire CalienteDocumento14 páginasInforme de Laboratorio - Deshidratación Con Aire CalienteEver Cerna VargasAún no hay calificaciones

- Tecnología de las conservas de frutas y vegetales. Segunda parteDe EverandTecnología de las conservas de frutas y vegetales. Segunda parteAún no hay calificaciones

- Anexo 3 - Formato Informe Final Fase 4,27Documento27 páginasAnexo 3 - Formato Informe Final Fase 4,27melissaAún no hay calificaciones

- Secado agroindustriaDocumento11 páginasSecado agroindustriaLuis Miguel Armas CastilloAún no hay calificaciones

- Secador TunelDocumento10 páginasSecador TunelCristina LopezAún no hay calificaciones

- Fideo de QuinuaDocumento7 páginasFideo de QuinuaWinnie A.LAún no hay calificaciones

- Fideo de QuinuaDocumento7 páginasFideo de QuinuaWinnie A.LAún no hay calificaciones

- Practica Laboratorio 2 Tec 1 DESHIDRATACIÓN DE PAPASDocumento5 páginasPractica Laboratorio 2 Tec 1 DESHIDRATACIÓN DE PAPASFRANKLIN MULATILLO TARRILLO100% (1)

- Enfermedades nutricionales por exceso caloríasDocumento9 páginasEnfermedades nutricionales por exceso caloríasGeomar Enrique Aguilar Silva100% (1)

- INFORME N°9 - Secado de ManzanaDocumento12 páginasINFORME N°9 - Secado de ManzanaYessenia Huaccharaqui Conde100% (1)

- Eliécer Cárdenas - Polvo y CenizaDocumento147 páginasEliécer Cárdenas - Polvo y CenizaCarlos Villafuerte75% (4)

- Secado de AchicoriaDocumento3 páginasSecado de AchicoriaMarytaC.MirandaAún no hay calificaciones

- Secado de PeraDocumento29 páginasSecado de PeraYaritza RomeroAún no hay calificaciones

- Guia Conceptos de SecadoDocumento15 páginasGuia Conceptos de SecadoDavid SerretAún no hay calificaciones

- Informe 8 Secado en CamarasDocumento11 páginasInforme 8 Secado en CamarasLINA LOA CORDOVAAún no hay calificaciones

- Informe Proyecto Termodinámica Deshidratador EléctricoDocumento55 páginasInforme Proyecto Termodinámica Deshidratador EléctricoNahir QuispeAún no hay calificaciones

- Analisis Sobre El Secado de BandejaDocumento13 páginasAnalisis Sobre El Secado de BandejaRosalinda Querevalú SilvaAún no hay calificaciones

- Alcances y Principios Tecnicos Del SecadoDocumento33 páginasAlcances y Principios Tecnicos Del Secadoisauraampuero9481Aún no hay calificaciones

- Deshidratacion de La CeboLLADocumento7 páginasDeshidratacion de La CeboLLAErick HerreraAún no hay calificaciones

- Secado de Carne de Cerdo SECADODocumento18 páginasSecado de Carne de Cerdo SECADOYaritza RomeroAún no hay calificaciones

- Secado en BandejasDocumento7 páginasSecado en BandejasStefy Ortiz BdvAún no hay calificaciones

- Informe 3. Deshidratación de AlimentosDocumento29 páginasInforme 3. Deshidratación de Alimentosgian francoAún no hay calificaciones

- 3er Informe de Laboratorio de Tecnologia de Secado Terminado y EntregadoDocumento28 páginas3er Informe de Laboratorio de Tecnologia de Secado Terminado y EntregadoJose Cesar MamaniAún no hay calificaciones

- Cinética del secado: Factores y mecanismos que afectan la velocidad del procesoDocumento12 páginasCinética del secado: Factores y mecanismos que afectan la velocidad del procesoana100% (1)

- Introduccion Al SecadoDocumento11 páginasIntroduccion Al SecadoJulio Cesar Cuzcano GonzalesAún no hay calificaciones

- Diseño Preliminar de Una Secadora de Granos de Arquitectura Mixta Solar - GLPDocumento14 páginasDiseño Preliminar de Una Secadora de Granos de Arquitectura Mixta Solar - GLPJorge Luis Jaramillo Pacheco100% (3)

- Informe 3Documento33 páginasInforme 3David JorgeAún no hay calificaciones

- Practica Termobalanza !Documento17 páginasPractica Termobalanza !Myri CgAún no hay calificaciones

- Conservacion de Alimentos Por Secado de Atomizacion y Aplicación en La Industria de AlimentosDocumento11 páginasConservacion de Alimentos Por Secado de Atomizacion y Aplicación en La Industria de AlimentosLUISA MABEL CAYA PALPAAún no hay calificaciones

- Secado de AlimentosDocumento6 páginasSecado de AlimentosNataly Cachique RiojaAún no hay calificaciones

- Modelo del proceso de secado de alimentosDocumento6 páginasModelo del proceso de secado de alimentosaavvilaAún no hay calificaciones

- Secador de Bandejas A Vapor CalienteDocumento12 páginasSecador de Bandejas A Vapor CalienteisabelAún no hay calificaciones

- SecadoManzanasDocumento19 páginasSecadoManzanasYanella MendozaAún no hay calificaciones

- Practica #08Documento13 páginasPractica #08Yessica MonicaAún no hay calificaciones

- Secado de materiales: conceptos básicos y objetivosDocumento11 páginasSecado de materiales: conceptos básicos y objetivosDaniela CastilloAún no hay calificaciones

- Capitulo 1Documento3 páginasCapitulo 1SANTOS CHOQUE VALENCIAAún no hay calificaciones

- Secado Natural Grupo 01Documento22 páginasSecado Natural Grupo 01rugeroAún no hay calificaciones

- Parámetros del secado por aire forzadoDocumento2 páginasParámetros del secado por aire forzadoEdwin BozaAún no hay calificaciones

- Preenfriamiento Y Metodos de Aplicacion en La Tecnologia Del FrioDocumento4 páginasPreenfriamiento Y Metodos de Aplicacion en La Tecnologia Del FrioBryan PasacheAún no hay calificaciones

- Práctica 02 - Secado Por Aire CalienteDocumento9 páginasPráctica 02 - Secado Por Aire CalienteSonia Raico MozaAún no hay calificaciones

- Secado y Salado de PescadoDocumento17 páginasSecado y Salado de PescadoGuadalupe Arevalo Saldarriaga100% (1)

- Cinética de secado de caseínaDocumento35 páginasCinética de secado de caseínaDeyner Enciso LopezAún no hay calificaciones

- Deshidratacion de Zanahoria Por Cabina Con Aire CalienteDocumento12 páginasDeshidratacion de Zanahoria Por Cabina Con Aire CalienteNury Marquez Alvis100% (1)

- Inge II-Lab3 (Huaccharaqui, Lozano, Mendoza, Soria)Documento13 páginasInge II-Lab3 (Huaccharaqui, Lozano, Mendoza, Soria)Yessenia Huaccharaqui CondeAún no hay calificaciones

- Secado Del BananoDocumento4 páginasSecado Del BananoCarlos ErasoAún no hay calificaciones

- Informes 1-5 UnidoDocumento130 páginasInformes 1-5 UnidoPINEDA CASTAÑEDA VANESSA DEL CARMENAún no hay calificaciones

- Secado 3Documento18 páginasSecado 3Paul Velasquez RomeroAún no hay calificaciones

- Método de DeshidrataciónDocumento23 páginasMétodo de DeshidrataciónCarlos Luis Alvarez DiazAún no hay calificaciones

- SECADO (Recuperado)Documento12 páginasSECADO (Recuperado)Paul Velasquez RomeroAún no hay calificaciones

- Secado de ManzanasDocumento19 páginasSecado de ManzanasSergio Ivan Arenas100% (4)

- Secado de carambolasDocumento19 páginasSecado de carambolaskenyu manyariAún no hay calificaciones

- Secado Plátano Maduro LaboratorioDocumento5 páginasSecado Plátano Maduro Laboratoriocamila moncayoAún no hay calificaciones

- Secado en Bandejas - Molina KatherineDocumento4 páginasSecado en Bandejas - Molina KatherineKathe Molina CarvajalAún no hay calificaciones

- Laboratorio de SecadoDocumento28 páginasLaboratorio de SecadoJuan Carlos QuispeAún no hay calificaciones

- Secado PescadoDocumento6 páginasSecado PescadoHilario ZapataAún no hay calificaciones

- Deshidratacion Por Aire Caliente y Liofilización 1Documento36 páginasDeshidratacion Por Aire Caliente y Liofilización 1juan colchadoAún no hay calificaciones

- Operaciones UnitariasDocumento14 páginasOperaciones UnitariaswilsonAún no hay calificaciones

- SecadoAlimentos: TransferenciaCalorMateriaDocumento2 páginasSecadoAlimentos: TransferenciaCalorMateriaBreynerChunquiSuarez50% (2)

- EnsayoDocumento5 páginasEnsayoJuan Jose TapichaAún no hay calificaciones

- Secado de TomateDocumento8 páginasSecado de TomateAndy AndyAún no hay calificaciones

- Procesos Básicos de DeshidrataciónDocumento11 páginasProcesos Básicos de DeshidrataciónJuan Carlos Caredano PalaciosAún no hay calificaciones

- Proceso de Elaboracion de EnvasesDocumento24 páginasProceso de Elaboracion de EnvasesWinnie A.LAún no hay calificaciones

- HUMIDIFICACIÓNDocumento30 páginasHUMIDIFICACIÓNWinnie A.LAún no hay calificaciones

- Equipos Esenciales para Montar Una Pastelería IndustrialDocumento6 páginasEquipos Esenciales para Montar Una Pastelería IndustrialWinnie A.LAún no hay calificaciones

- Punto 2Documento7 páginasPunto 2Winnie A.LAún no hay calificaciones

- Investigacion Del MercadoDocumento24 páginasInvestigacion Del MercadoWinnie A.LAún no hay calificaciones

- Practica 6Documento5 páginasPractica 6Winnie A.LAún no hay calificaciones

- Reactor de Lecho FluidizadoDocumento6 páginasReactor de Lecho FluidizadoWinnie A.LAún no hay calificaciones

- Trabajo de ToledoDocumento3 páginasTrabajo de ToledoWinnie A.LAún no hay calificaciones

- Diseño de Planta-Harina de PescadoDocumento40 páginasDiseño de Planta-Harina de PescadoWinnie A.LAún no hay calificaciones

- Practica 2Documento9 páginasPractica 2Winnie A.LAún no hay calificaciones

- Trabajo de ToledoDocumento3 páginasTrabajo de ToledoWinnie A.LAún no hay calificaciones

- Tesis DiabetesDocumento35 páginasTesis DiabetesVanessa EspinalAún no hay calificaciones

- Planta PilotoDocumento22 páginasPlanta PilotoBilly Bolivar Yactayo100% (1)

- MIFUTURODocumento3 páginasMIFUTUROWinnie A.LAún no hay calificaciones

- Trabajo de ToledoDocumento3 páginasTrabajo de ToledoWinnie A.LAún no hay calificaciones

- "Año Del Diálogo y La Reconciliación Nacional": Universidad San Luis Gonzaga de IcaDocumento90 páginas"Año Del Diálogo y La Reconciliación Nacional": Universidad San Luis Gonzaga de IcaWinnie A.LAún no hay calificaciones

- PresagioDocumento20 páginasPresagioWinnie A.LAún no hay calificaciones

- Diseño de Planta Harina de PescadoDocumento39 páginasDiseño de Planta Harina de PescadoWinnie A.LAún no hay calificaciones

- Diseño de Planta Harina de PescadoDocumento39 páginasDiseño de Planta Harina de PescadoWinnie A.LAún no hay calificaciones

- Capa de Ozono 1Documento2 páginasCapa de Ozono 1Winnie A.LAún no hay calificaciones

- HUMIDIFICACIÓNDocumento30 páginasHUMIDIFICACIÓNWinnie A.LAún no hay calificaciones

- Primera Ley de La TermodinamicaDocumento5 páginasPrimera Ley de La TermodinamicaWinnie A.LAún no hay calificaciones

- Acetato de CelulosaDocumento13 páginasAcetato de CelulosaWinnie A.LAún no hay calificaciones

- Practica 6Documento5 páginasPractica 6Winnie A.LAún no hay calificaciones

- CombustiblesDocumento7 páginasCombustiblesandreeflpAún no hay calificaciones

- Cinetica Quimica ZaragozaDocumento2 páginasCinetica Quimica Zaragozapelu1000Aún no hay calificaciones

- LocalizaciónDocumento1 páginaLocalizaciónWinnie A.LAún no hay calificaciones

- Evaluación diagnóstica primaria 4° gradoDocumento17 páginasEvaluación diagnóstica primaria 4° gradoJose Guadalupe Estrada RamirezAún no hay calificaciones

- Pedro Urdemales, Juan Pereza y Otros PícarosDocumento22 páginasPedro Urdemales, Juan Pereza y Otros PícarosCarlos FuenzalidaAún no hay calificaciones

- Carta Espanol NOU GOURMETDocumento8 páginasCarta Espanol NOU GOURMETManolo Fernandes d'AhumadaAún no hay calificaciones

- Compendio de LecturasDocumento28 páginasCompendio de LecturasMarleny Chang CarreñoAún no hay calificaciones

- Varela ManaraDocumento18 páginasVarela ManaraLily EncinaAún no hay calificaciones

- Influencia Del Cáncer en La Economía FamiliaDocumento16 páginasInfluencia Del Cáncer en La Economía Familiaparientola90Aún no hay calificaciones

- Informe de LaboratorioDocumento11 páginasInforme de LaboratorioRaul ChoquegonzaAún no hay calificaciones

- Universidad produce mermeladasDocumento44 páginasUniversidad produce mermeladasDiegoMachadoAún no hay calificaciones

- Crioconservacion en PeruDocumento29 páginasCrioconservacion en PeruMariisol LeezammaAún no hay calificaciones

- Frutos y SemillasDocumento27 páginasFrutos y SemillasDavid Alejandro Cruz EscalonaAún no hay calificaciones

- Temario Gestión Aduanera y FiscalidadDocumento59 páginasTemario Gestión Aduanera y FiscalidadchiquitochanAún no hay calificaciones

- SAL DE BAÑO CASERADocumento5 páginasSAL DE BAÑO CASERAWaleskaAún no hay calificaciones

- Secuencia Puericultura 3er.Documento9 páginasSecuencia Puericultura 3er.Graciela Talamantes BorboaAún no hay calificaciones

- Trichoderma SPDocumento16 páginasTrichoderma SPAndrea LópezAún no hay calificaciones

- Aceite de KrillDocumento7 páginasAceite de Krillhenquin8173Aún no hay calificaciones

- Asignatura Pec-Procesos Elaboracion Culinaria - Tema 1Documento28 páginasAsignatura Pec-Procesos Elaboracion Culinaria - Tema 1SILBIAAún no hay calificaciones

- Proyecto Planta de Elaboracion Cacao en PolvoDocumento191 páginasProyecto Planta de Elaboracion Cacao en PolvoAlex Poma100% (1)

- Forraje Seco de Maíz Es Energético Germinados de GranoDocumento2 páginasForraje Seco de Maíz Es Energético Germinados de GranoSofia López SánchezAún no hay calificaciones

- La RanitaDocumento2 páginasLa RanitaAlicia AcostaAún no hay calificaciones

- Momotaro y OnigirisDocumento3 páginasMomotaro y OnigirisAletzeAún no hay calificaciones

- Silabo de Microbiologia AgricolaDocumento5 páginasSilabo de Microbiologia Agricolaeder montesinosAún no hay calificaciones

- Portafolio - Negocios - Verdes - 2021 HuilaDocumento88 páginasPortafolio - Negocios - Verdes - 2021 HuilaMayaSaenzAún no hay calificaciones

- Metodo de Control CulturalDocumento7 páginasMetodo de Control CulturalMia EslavaAún no hay calificaciones

- La causa limeña, un plato típico peruano con orígenes precolombinosDocumento13 páginasLa causa limeña, un plato típico peruano con orígenes precolombinosTaTianaCruzAún no hay calificaciones

- Carta de RestaurantesDocumento10 páginasCarta de RestaurantesAna Milena Villamizar CapachoAún no hay calificaciones

- Diario SemanalDocumento1 páginaDiario SemanalCarlos Muñoz RubioAún no hay calificaciones