Documentos de Académico

Documentos de Profesional

Documentos de Cultura

EasyChair Preprint 4193

Cargado por

estuoidomixTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

EasyChair Preprint 4193

Cargado por

estuoidomixCopyright:

Formatos disponibles

EasyChair Preprint

№ 4193

Reliability and Risk Analysis to Schedule

Maintenance in Electromechanical Equipment

Roberto O. Ocampo Matías, Carlos de la Cruz Alejo and

Fernando Eli Ortiz Hernandez

EasyChair preprints are intended for rapid

dissemination of research results and are

integrated with the rest of EasyChair.

September 15, 2020

ARTÍCULO NO. XIX CONGRESO NACIONAL DE INGENIERÍA

ARTÍCULO ELECTROMECÁNICA Y DE SISTEMAS (CNIES 2020)

Análisis de Confiabilidad y Riesgo para

Programar el Mantenimiento en Equipos

Electromecánicos

R. O. Ocampo Matías, C. de la Cruz Alejo, F. E. Ortiz Hernández

Escuela Superior de Ingeniería Mecánica y Eléctrica del Instituto Politécnico Nacional

Avenida Santa Ana No. 1000, San francisco Culhuacán, Ciudad de México., C.P.04430

Cdelacruza@ipn.mx, ocamporoberto5@hotmail.com, fernandoelih@gmail.com

Resumen— La medida de la confiabilidad de un equipo es la of modeling to obtain online values of reliability and risk of the

frecuencia con la cual ocurren las fallas. Si no hay, el equipo es systems is discussed. In this case, we try to model reliability

confiable; si la frecuencia es muy baja, la confiabilidad del considering the current operating time of the equipment, the

equipo es aceptable, pero si es muy alta, el equipo es poco number of maintenance interventions and the value of the

confiable. El proceso de diseño de un programa de specific monitored parameters. Then, the reliability is used to

mantenimiento se lleva acabo considerando el estado actual de calculate the risk of the equipment for a given failure mode

los equipos y la información a partir de los datos históricos de los during a given period, and to do so, the impact of the equipment

éstos. Dentro de las posibilidades técnicas y tecnológicas, la failure mode is estimated from historical data, thereby achieving

prioridad es cubrir las necesidades del mantenimiento, tal como the objective of design the specific maintenance program for

en el caso del Servicio Postal Mexicano que requiere la existing electromechanical equipment.

rehabilitación de los sistemas electromecánicos como son, bandas

trasportadoras, motores eléctricos y elementos de transmisión Keywords -- Maintenance, reliability, risk, rehabilitation.

mecánica. Este artículo presenta una metodología y estudio del

caso donde se utiliza el modelo de riesgo proporcional para I. INTRODUCCIÓN

determinar la confiabilidad y riesgo de los sistemas reparables El mantenimiento industrial en equipos y máquinas es una

existentes. Se discute la posibilidad de modelado para obtener

valores de confiabilidad y riesgo de los sistemas. En este caso,

actividad que surgió durante la revolución industrial, la cual

intentamos modelar la confiabilidad considerando el tiempo de involucra asegurar la correcta operación y funcionamiento de

operación actual del equipo, el número de intervenciones de los equipos y las máquinas presentes en una instalación

mantenimiento y el valor de los parámetros monitoreados productiva, así como también garantizar el buen estado de

específicos. Luego, la confiabilidad se usa para calcular el riesgo estos [1]. Para el logro de este buen funcionamiento se

del equipo para un modo de falla dado durante un período requiere de una buena programación en el mantenimiento, en

determinado, y para hacerlo, la afectación del modo de falla de el cual nos enfocaremos en su confiabilidad y riesgo. Para

los equipos se estima a partir de datos históricos, logrando el tener claro el horizonte, en lo referente al cálculo, se debe

objetivo de diseñar el programa de mantenimiento específico tener claro qué es confiabilidad, para lo cual se puede definir

para los equipos electromecánicos existentes.

de la siguiente manera: Es la probabilidad de que un sistema,

activo o componente lleve a cabo su función adecuadamente

Palabras Clave — Mantenimiento, confiabilidad, riesgo, durante un período bajo condiciones operacionales

rehabilitación. previamente definidas y constantes [2]. Primeramente, se

utiliza un método para el cálculo de este índice, con base en el

Abstract— The measure of equipment reliability is the MTBF (Tiempo Medio entre Fallas) y el MTTR (Tiempo

frequency with which failures occur. If there isn't, the equipment Medio Para Reparación) como un indicativo de la

is one hundred percent reliable; if the frequency is very low, the confiabilidad y ninguna referencia directa al cálculo de ésta, y

reliability of the equipment is still acceptable, but if it is very

teniendo en cuenta los tres posibles arreglos de los sistemas:

high, the equipment is unreliable. The process of designing a

maintenance program is carried out considering the current state serie, paralelo y redundante, pues la confiabilidad se ve

of the equipment, considering the information from the historical afectada de forma directa dependiendo del tipo de sistema [3].

data of the equipment. Within the technical and technological

possibilities, the priority point is to cover maintenance needs, as Por otra parte, confiabilidad es la probabilidad de que un

is the case with the Mexican Postal Service, which urgently activo cumpla con su función, en un tiempo determinado y

requires the rehabilitation of electromechanical systems such as sobre un entorno operacional específico.

conveyor belts, electric motors and mechanical transmission

elements. This article presents a methodology and a case study

where the proportional hazard model is used to determine the

reliability and risk of existing repairable systems. The possibility

CIUDAD DE MÉXICO, MÉXICO, NOVIEMBRE 2020 1

ARTÍCULO NO. XIX CONGRESO NACIONAL DE INGENIERÍA

ARTÍCULO ELECTROMECÁNICA Y DE SISTEMAS (CNIES 2020)

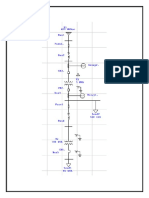

Probabilísticamente, la confiabilidad C(t) es el Los motores que se tienen dentro del manejo de esta

complemento de la probabilidad de Fallas F(t), es decir, banda, tal como en la figura 3 están distribuidos de la

confiabilidad C(t) es la probabilidad de éxito. siguiente manera: Motores ubicados en la banda oval y rectas:

F(t)+C(t) =1 • 2 motores de 1 HP, véase figura 1 motor 17 y 24.

• 3 motores de ¾ HP, véase figura 1 motor 16, 25 y

Existe un importante vínculo entre el análisis de 26.

confiabilidad y el análisis probabilístico de riesgo. Se define ➢ De los cuales 1 motor está conectado a

riesgo como “egresos o pérdidas probables de la consecuencia corriente eléctrica que no mueve a ninguna

de la probable ocurrencia de un evento no deseado o falla”. banda, véase Figura 1 inciso c) motor 26 en

Matemáticamente, se calcula con las siguientes expresiones color azul.

[6]:

• 21 motores de 2 HP, véase figura 1 del motor 1 al 15

Riesgo(t)=Probabilidad de Fallas(t) x Consecuencias. y 18 al 23.

Riesgo(t)= (1-Confiabilidad(t)) x Consecuencias. ➢ De los cuales 2 motores están en buen

estado desconectados de la corriente

I.1. SITUACIÓN ACTUAL

eléctrica debido a que la banda está

Dentro de los macroprocesos que conforman a la planta de descompuesta, véase Figura 1 inciso c)

PANTACO que son: recibir, clasificar, trasportar y entregar, motores 13 y 14 en color rojo.

en base a múltiples visitas, se detectaron dos cuellos de botella

pertenecientes a un subproceso de clasificación, el primero en

las áreas de Prime, Mexpost o EMS (Encomiendas),

registrados y ordinarios, de igual forma en el área de

clasificación ubicada en la banda oval y Mexpost. Estos

procesos son cruciales para mantener el flujo de materia postal

a lo largo de toda la cadena de los macroprocesos. Ambos se

deben hacer más eficientes para asegurar un flujo constante y

eficiente de materia postal. Por lo que la cantidad de bandas

rectas conectadas a la banda oval en área destinada son siete

en total. Siendo Seis las de funcionamiento principal:

Figura 2.- Banda transportadora de paquetes en SEPOMEX

▪ 1 gira en dos sentidos y consta de dos secciones rectas

independientes, véase Figura 1 inciso a)

▪ 5 giran en un sentido y constan de una sección recta,

véase Figura 1 inciso b)

➢ 1 banda gira en un sentido inhabilitada por

descompostura, consta de dos secciones

independientes, una recta y una semicurva,

véase Figura 1 inciso c

Motor

Figura 3.- Elemento de trasmisión de potencia

= trifásico

a 220 V Los datos del control son los siguientes: 25 protecciones

a) b) c) contra sobrecarga de corriente eléctrica “relevador

1 3 5 7 9 11 13 termomagnético regulable de 6-10 Amperes. Ver figura 4.

4 6 8 10 12 14

16 18 20 22

2 24 26

15 25

17 19 21 23

Figura 1.- Banda recta. a) Giro en dos sentidos, b) Giro en un sentido, c) Figura 4.-Tablero de control

Descompuesta giro en un sentido

CIUDAD DE MÉXICO, MÉXICO, NOVIEMBRE 2020 2

ARTÍCULO NO. XIX CONGRESO NACIONAL DE INGENIERÍA

ARTÍCULO ELECTROMECÁNICA Y DE SISTEMAS (CNIES 2020)

De los 25 relevadores termomagnéticos. Doce pertenecen a Ahora bien, se determinan el MTBF y el MTTR haciendo

las 6 bandas rectas que giran en un sentido, de los cuales 10 referencia a las siguientes ecuaciones:

son de las 5 bandas en funcionamiento, distribuidos en un par

por cada una de ellas, protegiendo a los motores en color ℎ

𝑀𝑇𝐵𝐹 = [ 𝑝𝑇] 𝑥 100 (3)

verde. Dos de los motores mostrados en la figura 1 en color

rojo no tiene su protección “relevador termomagnético”, ℎ

𝑝

figura 4. Y veintinueve contactores termomagnéticos con su 𝑀𝑇𝑇𝑅 = [ ] 𝑥 100 (4)

𝑝

respectivo contacto auxiliar, considerados para la banda de la

sección principal y diez pertenecen a las bandas rectas en Dónde:

funcionamiento que giran en un sentido, distribuidos en un par hT: Horas trabajadas o de marcha durante el período de

por cada una de ellas. evaluación.

p: Número de paros durante el período de evaluación.

II. METODOLOGÍA/DESARROLLO hP: Horas de paro durante el período de evaluación.

La metodología que se plantea en este estudio corresponde

Es aquí donde se hace importante tener, de manera clara, la

a los pasos que se requiere para realizar una estimación y

clasificación de los paros por mantenimiento o producción,

predicción de la confiabilidad y la mantenibilidad de los

pues si se quiere calcular la confiabilidad por mantenimiento,

equipos, lo que permitirá ejercer el control total sobre el

por ejemplo, las horas de paro y el número de paros deben ser

sistema de mantenimiento y producción en cuanto a la

los imputados a mantenimiento exclusivamente.[3][4]

operación eficiente de los equipos, al mismo tiempo se espera

lograr el uso efectivo de los recursos y productos de que se

El riesgo se comporta como una balanza que permite pesar

disponen. La medida de la confiabilidad de un equipo es la

la influencia de ambas magnitudes (Probabilidad de Falla y

frecuencia con la cual ocurren las fallas en el tiempo. La

Consecuencia de la Falla) en una decisión.

confiabilidad está estrechamente relacionada con la calidad de

un producto y es con frecuencia considerada como un

componte de ella. Las ecuaciones básicas de la confiabilidad

(R) son las siguientes: La ecuación para el cálculo se basa en

la expresión desarrollada por el ingeniero Lourival Tavares

[3], en la cual la confiabilidad está en función del MTBF y el

MTTR:

R= ƒ (MTBF, MTTR) (1)

Tomada de Tavares, Lourival. (2004). Mantenimiento y

Confiabilidad, VI Congreso Internacional de Mantenimiento.

Bogotá, Colombia.

Figura 5.- Relación entre Análisis de Confiabilidad y Análisis de Riesgo.

Tomado de Yáñez, Medardo. Gómez de la Vega. Hernando. Valbuena

Dónde: Genebelin. (2003). Ingeniería de Confiabilidad y Análisis Probabilístico de

R: Confiabilidad. Riesgo.

MTBF: Tiempo Medio Entre Fallas.

MTTR: Tiempo Medio Para Reparación. La figura 5 muestra que, para calcular el riesgo, deben

Ahora veamos cómo se relacionan las tres variables de la establecerse dos vías, una para el cálculo de la confiabilidad

ecuación (1): y/o la probabilidad de fallas, con base en la historia de fallas o

con base en la física del deterioro, y otra para el cálculo de las

𝑀𝑇𝐵𝐹 consecuencias. En todo caso, el análisis de confiabilidad es

𝑅= 𝑋 10 (2)

𝑀𝑇𝐵𝐹 + 𝑀𝑇𝑇𝑅 parte del análisis probabilístico de riesgo. [6]

Como se observa en la ecuación (1), dicha expresión no es

más que la definición de probabilidad según Laplace: Número III. RESULTADOS Y DISCUSIÓN

de aciertos (MTBF= tiempo total que funciona el activo sin Se generó un listado completo de los equipos, (motores

fallar) sobre el número total de eventos (tiempo total que eléctricos, bandas lineales, engranes, poleas, catarinas, control

funciona el activo más el tiempo que estuvo parado para eléctrico, cojinetes), los cuales se registró su temperatura,

reparaciones). Esta es la ecuación básica para el cálculo de la velocidad y caudal de operación. Para tener una muestra más

confiabilidad. representativa fue necesario reducir el número de equipos, y se

determinó que se incluyeran aquellos que debían mantenerse

disponibles el mayor tiempo posible para el servicio en

CIUDAD DE MÉXICO, MÉXICO, NOVIEMBRE 2020 3

ARTÍCULO NO. XIX CONGRESO NACIONAL DE INGENIERÍA

ARTÍCULO ELECTROMECÁNICA Y DE SISTEMAS (CNIES 2020)

general. Para un segundo listado, se le aplicó otro filtro

tomando como referencia un análisis por ponderación de

riesgo, el cual consideró diferentes valores para aspectos de: a) IV. CONCLUSIONES

frecuencia de falla; b) impacto operacional; c) flexibilidad A partir del análisis funcional y AMEF que se realizó a

operacional; d) costo de mantenimiento; e) impacto en los equipos, se pudo determinar que es necesario aprovechar

seguridad, higiene y ambiente. el historial del mantenimiento contenido en el sistema, así

como la experiencia de los responsables de mantenimiento y

Una vez realizado lo anterior, para el Análisis de Modo y laboratorio con la finalidad de ofrecer un servicio de calidad

Efecto en la Falla (AMEF) se definió un formato genérico al usuario. Se concluyó que se debe disponer de

donde se empezó a incluir, en las columnas correspondientes, documentación que contenga la información adecuada para

información referente al número, nombre y componentes de comprender los eventos presentados durante el uso del

cada equipo. Después se procedió a definir para los equipo y se tiene que identificar el origen de la causa de las

fallas para mantener la confiabilidad proyectada por el

componentes establecidos los modos de falla potenciales o

proveedor del equipo.

funcionales registrados al momento de satisfacer el propósito

de acuerdo con su diseño/proceso, los requisitos de Se logró determinar mediante un análisis de ponderación

rendimiento y las expectativas del usuario durante su puesta de riesgos, que siete equipos de todos los considerados son

en servicio. Como resultado se obtuvo una lista de variable de críticos para los laboratorios bajo estudio. Debido al enfoque

modos, punto de partida para comprender el comportamiento que emplea RCM y el AMEF, fue posible la inclusión de

del equipo e ir integrando el AMEF. nuevos tipos de falla y equipos para su análisis en el plan de

mantenimiento,

Al establecer los modos de falla y sus Se cumplió con el objetivo propuesto como parte de la

efectos/consecuencias, fue necesario incluir las causas que gestión del mantenimiento, se pudieron establecer estrategias

provocaron tales situaciones. En una columna especial y y medidas para aumentar la confiabilidad, mantenibilidad y

establecida previamente en el formato AMEF, se incluyeron disponibilidad de los equipos referidos como críticos.

las razones potenciales, las medidas o acciones que se pasaron

por alto y que provocaron que en cierto tiempo se manifestara AGRADECIMIENTOS

como debilidad, traducido como un fallo potencial - funcional Los autores agradecen el apoyo del Instituto Politécnico

hacia el usuario. Con esto, fue necesario que la información Nacional, a la Sección de Estudios de Posgrado e

obtenida de los equipos a través de la implantación de un Investigaciones, Escuela de Ingeniería Mecánica y Eléctrica

AMEF, fuera aprovechada y pasara a traducirse en acciones o Zacatenco y al Sistema de Administración de Programas y

medidas pertinentes a mitigar la ocurrencia y efectos de las Proyectos del IPN.

fallas, de tal manera que permitiera una adecuada

REFERENCIAS

planificación, programación y ejecución de las actividades por

parte del área de mantenimiento.

[1] Grupo Carman. (2017). Mantenimiento industrial: equipos y

máquinas. Tomado el 05/09/20 de:

https://grupocarman.com/blog/2017/03/10/mantenimiento-industrial-

equipos-y-maquinas/

[2] Huerta, Rosendo. (2006). Proceso de Análisis Integral de

Disponibilidad y Confiabilidad como Soporte para el Mejoramiento

Continuo de las Empresas. Reliability World 2006, junio 5 al 9 de

2006, Monterrey, México.

[3] Tavares, Lourival. (2004). Mantenimiento y Confiabilidad, VI

Congreso Internacional de Mantenimiento, 3 y 4 de junio de 2004,

Bogotá, Colombia.

[4] Palacio Palacio, Luis Hernando. (2010). Boletín técnico de INDISA

S.A. El cálculo de la confiabilidad en el mantenimiento de equipos.

[5] Tavare, Lourival. (2004). Administración moderna del

mantenimiento. Pp. 53

[6] Yáñez, Medardo. Gómez de la Vega. Hernando. Valbuena Genebelin.

(2003). Ingeniería de Confiabilidad y Análisis Probabilístico de Riesgo.

Figura 6.-Cronograma para mantenimiento preventivo

CIUDAD DE MÉXICO, MÉXICO, NOVIEMBRE 2020 4

También podría gustarte

- Para entender el código de red: Un análisis en torno a su implementaciónDe EverandPara entender el código de red: Un análisis en torno a su implementaciónAún no hay calificaciones

- Caso 1: Fabrica de Textiles: Nota: Las Telas 1 y 2 Pueden Fabricarse Solo en El Telar Con LizosDocumento2 páginasCaso 1: Fabrica de Textiles: Nota: Las Telas 1 y 2 Pueden Fabricarse Solo en El Telar Con LizosJhesusErnestoZegarraAlvaAún no hay calificaciones

- H-046-009762-00 (1.0) HyLED 600 HyLED 600M User Manual (ES) PDFDocumento54 páginasH-046-009762-00 (1.0) HyLED 600 HyLED 600M User Manual (ES) PDFCarolina Diaz MurillasAún no hay calificaciones

- Actividades - Unidad #3Documento5 páginasActividades - Unidad #3Evelyn Larissa Parada0% (1)

- 9 Confiabilidad y MantenibilidadDocumento16 páginas9 Confiabilidad y MantenibilidadwilderAún no hay calificaciones

- Regiduria EscénicaDocumento68 páginasRegiduria EscénicaJuanma Fernández Giner100% (1)

- Manual de Operacion URIT-8021ADocumento62 páginasManual de Operacion URIT-8021ALiz Ortiz75% (4)

- Puntos Clave de Los 7 Pasos de MADocumento17 páginasPuntos Clave de Los 7 Pasos de MAcalambres17Aún no hay calificaciones

- Falla ControlDocumento8 páginasFalla ControlJosé Gabriel SanchezAún no hay calificaciones

- 3.1 - 3.2 Introduccion A La ConfiabilidadDocumento71 páginas3.1 - 3.2 Introduccion A La ConfiabilidadJose Francisco Santiana CalderonAún no hay calificaciones

- 1 Confiabilidad de Sistemas ElectricosDocumento26 páginas1 Confiabilidad de Sistemas ElectricosJohan SalazarAún no hay calificaciones

- Confiabilidad de Los Sistemas Electricos Schneider ElectricDocumento37 páginasConfiabilidad de Los Sistemas Electricos Schneider ElectricCh4ng0Aún no hay calificaciones

- La Confiabilidad de Los Sistemas TecnológicosDocumento6 páginasLa Confiabilidad de Los Sistemas TecnológicosManuAún no hay calificaciones

- Confiabilidad de Un SepDocumento3 páginasConfiabilidad de Un SepNena DominguezAún no hay calificaciones

- Objetivos de La ConfiabilidadDocumento34 páginasObjetivos de La ConfiabilidadMiguel ValleAún no hay calificaciones

- Mantenimiento y ConfiabilidadDocumento3 páginasMantenimiento y ConfiabilidadeliasAún no hay calificaciones

- Confiabilidad Sistemas ElectricosDocumento37 páginasConfiabilidad Sistemas ElectricosRómulo Johel Luquez NaranjoAún no hay calificaciones

- TEMA 7 y 8Documento12 páginasTEMA 7 y 8Dayanaa SerranoAún no hay calificaciones

- Lineas Capitulo 1Documento21 páginasLineas Capitulo 1Katherine MonsalveAún no hay calificaciones

- EL MýTODO DE SIMULACIýN DE MONTECARLO EN ESTUDIOS DE CONFIABILIDAD DE SISTEMAS DE DISTRIBUCIýN DE ENDocumento7 páginasEL MýTODO DE SIMULACIýN DE MONTECARLO EN ESTUDIOS DE CONFIABILIDAD DE SISTEMAS DE DISTRIBUCIýN DE ENEmmanuel Cornejo ApazaAún no hay calificaciones

- Proyecto de ProteccionesDocumento12 páginasProyecto de ProteccionesFabian Arce RiosAún no hay calificaciones

- Analisis de Contingencia en El Sep Marco TeoricoDocumento7 páginasAnalisis de Contingencia en El Sep Marco TeoricoDenis Melendez100% (1)

- Si Ic3Documento13 páginasSi Ic3Cristian CanazaAún no hay calificaciones

- Taller 1Documento12 páginasTaller 1carlos jorge sepulveda veraAún no hay calificaciones

- Modelo 02Documento15 páginasModelo 02Jhonny LeonAún no hay calificaciones

- Confiabilidad TesisDocumento7 páginasConfiabilidad TesisJames CorisAún no hay calificaciones

- Artículo Estudio Clásico Estabilidad Transitoria para Sistemas Multimáquinas PDFDocumento6 páginasArtículo Estudio Clásico Estabilidad Transitoria para Sistemas Multimáquinas PDFMarianny S. Diaz MejiaAún no hay calificaciones

- Mtto y ConfiabilidadDocumento21 páginasMtto y ConfiabilidadJuan IncaAún no hay calificaciones

- Manteniemto 1BDocumento235 páginasManteniemto 1BJuan IncaAún no hay calificaciones

- Confiabilidad Operacional en El Sistema de Microondas - Mary MartínezDocumento9 páginasConfiabilidad Operacional en El Sistema de Microondas - Mary MartínezRicardo VillalongaAún no hay calificaciones

- Articulo Final V2Documento7 páginasArticulo Final V2yanka403Aún no hay calificaciones

- Informe Inteligencia PredictivaDocumento4 páginasInforme Inteligencia PredictivaAngélica TrochezAún no hay calificaciones

- Análisis de Contingencia Del Sistema Nacional InterconectadoDocumento9 páginasAnálisis de Contingencia Del Sistema Nacional InterconectadoJeans GonzalezAún no hay calificaciones

- Trabajo Unidad II Planificación - Docx ListoDocumento11 páginasTrabajo Unidad II Planificación - Docx ListoDonis UrdanetaAún no hay calificaciones

- Garcia, Gerardo Guerra Paper andDocumento52 páginasGarcia, Gerardo Guerra Paper andStewart López MelendezAún no hay calificaciones

- Anteproyecto Circuitos de PotenciaDocumento8 páginasAnteproyecto Circuitos de PotenciaSALATIEL SANCHEZ ONTIVEROSAún no hay calificaciones

- Confiabilidad en Sistemas de PotenciaDocumento7 páginasConfiabilidad en Sistemas de PotenciaDANIEL JULIAN NIVIA TORRESAún no hay calificaciones

- Estudio de Confiabilidad Del Sistema deDocumento7 páginasEstudio de Confiabilidad Del Sistema deI AM LUCKYAún no hay calificaciones

- Amef Mantenimiento Congreso EcuadorDocumento6 páginasAmef Mantenimiento Congreso Ecuadored_mtzm5133Aún no hay calificaciones

- Evolución y Tendencias de Índices de Confiabilidad en Sistemas Eléctricos de PotenciaDocumento11 páginasEvolución y Tendencias de Índices de Confiabilidad en Sistemas Eléctricos de PotenciaCARLOS JORGE SEPULVEDA VERAAún no hay calificaciones

- Mantenibilidad - Confiabilidad - Disponibilidad - SeguridadDocumento12 páginasMantenibilidad - Confiabilidad - Disponibilidad - SeguridadAlejoAún no hay calificaciones

- Apuntes Confiabilidad y Disponibilidad de RedesDocumento38 páginasApuntes Confiabilidad y Disponibilidad de RedesBárbara Apablaza Apuente100% (1)

- Determinación de La Confiabilidad en Interruptores de Potencia - Caso de EstudioDocumento8 páginasDeterminación de La Confiabilidad en Interruptores de Potencia - Caso de EstudioERIC ISRAEL ZAPATA YEPEZAún no hay calificaciones

- Confiabilidad de Sistemas Eléctricos de PotenciaDocumento85 páginasConfiabilidad de Sistemas Eléctricos de PotenciathiagoAún no hay calificaciones

- Confiabilidad MantenabilidadDocumento100 páginasConfiabilidad MantenabilidadEnriqueDuranAún no hay calificaciones

- Confiabilidad en Sistemas Eléctricos de PotenciaDocumento27 páginasConfiabilidad en Sistemas Eléctricos de PotenciaAilyn UlloaAún no hay calificaciones

- Presentacion EDSA CompletaDocumento24 páginasPresentacion EDSA CompletaArmando Jácome CabascangoAún no hay calificaciones

- Lectura 1. Impact of Security On Power Systems Operation - ESPAÑOLDocumento13 páginasLectura 1. Impact of Security On Power Systems Operation - ESPAÑOLgerardo.aquinoAún no hay calificaciones

- Unidad I - Introducción A La ProtecciónDocumento20 páginasUnidad I - Introducción A La ProtecciónAle CarracelaAún no hay calificaciones

- Confiabilidad en Sistemas de DistribuciónDocumento4 páginasConfiabilidad en Sistemas de DistribuciónFabian SilgueroAún no hay calificaciones

- Laboratorio #1 Estabilidad TransitoriaDocumento8 páginasLaboratorio #1 Estabilidad TransitoriaAdelheid ChavezAún no hay calificaciones

- Parámetros Que Influyen El Diseño de Un Sistema Eléctrico IndustrialDocumento10 páginasParámetros Que Influyen El Diseño de Un Sistema Eléctrico IndustrialHELEN NICOLE PANEZO GUADAMUDAún no hay calificaciones

- Trabajo 1Documento8 páginasTrabajo 1janetAún no hay calificaciones

- Protección de Sistemas Eléctricos PDFDocumento664 páginasProtección de Sistemas Eléctricos PDFGodofredo ChAún no hay calificaciones

- Simulacio Tiempo Real Protecciones en SEPDocumento3 páginasSimulacio Tiempo Real Protecciones en SEPJavier Madrigal OviedoAún no hay calificaciones

- Aplicación de RCM Al Sistema de Modo de FallasDocumento14 páginasAplicación de RCM Al Sistema de Modo de FallasJuan ArellanoAún no hay calificaciones

- Casos ProbabilisticosDocumento6 páginasCasos ProbabilisticosAndres UchoAún no hay calificaciones

- Pasos para La Coordinación de ProteccionesDocumento37 páginasPasos para La Coordinación de ProteccioneshotapeAún no hay calificaciones

- 05 Evaluación de La Confiabilidad en Sistemas de Distribución EléctricaDocumento19 páginas05 Evaluación de La Confiabilidad en Sistemas de Distribución EléctricaFVALDEZAún no hay calificaciones

- 2 Analisis de Confiabilidad en Redes de DistribucionDocumento13 páginas2 Analisis de Confiabilidad en Redes de DistribucionJohan SalazarAún no hay calificaciones

- Clasificacion de Las Cargas de Acuerdo A Su ConfiabilidadDocumento16 páginasClasificacion de Las Cargas de Acuerdo A Su Confiabilidadzezar666Aún no hay calificaciones

- Mantenimiento de redes eléctricas aéreas de alta tensión. ELEE0209De EverandMantenimiento de redes eléctricas aéreas de alta tensión. ELEE0209Aún no hay calificaciones

- Reparación de instalaciones automatizadas. ELEE0109De EverandReparación de instalaciones automatizadas. ELEE0109Aún no hay calificaciones

- Mantenimiento preventivo de sistemas de automatización industrial. ELEM0311De EverandMantenimiento preventivo de sistemas de automatización industrial. ELEM0311Calificación: 4.5 de 5 estrellas4.5/5 (2)

- Servicios complementarios en sistemas eléctricos de potencia: Análisis y modelamientoDe EverandServicios complementarios en sistemas eléctricos de potencia: Análisis y modelamientoCalificación: 5 de 5 estrellas5/5 (1)

- MF1161_3 - Electrotécnia para instalaciones térmicasDe EverandMF1161_3 - Electrotécnia para instalaciones térmicasAún no hay calificaciones

- Gestión de Mantenimiento UnacDocumento155 páginasGestión de Mantenimiento UnacJhesusErnestoZegarraAlva100% (1)

- Articulo Modelo 4Documento13 páginasArticulo Modelo 4JhesusErnestoZegarraAlvaAún no hay calificaciones

- Articulo Modelo 2Documento14 páginasArticulo Modelo 2JhesusErnestoZegarraAlvaAún no hay calificaciones

- Charla MotivacionalDocumento7 páginasCharla MotivacionalJhesusErnestoZegarraAlvaAún no hay calificaciones

- 12T - JOSE FDO SÁNCHEZ Mtto Centrado en ConfiabilidadDocumento8 páginas12T - JOSE FDO SÁNCHEZ Mtto Centrado en ConfiabilidadfredyAún no hay calificaciones

- Tipos de MantenimientoDocumento15 páginasTipos de MantenimientoEsperanza ArellanoAún no hay calificaciones

- Sso - Modulo 3 - Analisis AmefDocumento34 páginasSso - Modulo 3 - Analisis AmefJessicaEstherHuayraMatosAún no hay calificaciones

- Mantenimiento Productivo Total (TPM)Documento20 páginasMantenimiento Productivo Total (TPM)MoOn FloresAún no hay calificaciones

- Petzl Catalog Pro 2017 ESDocumento168 páginasPetzl Catalog Pro 2017 ESRicardo Perez-Saavedra CarruiteroAún no hay calificaciones

- SESION 13 y 14 Control de CalidadDocumento58 páginasSESION 13 y 14 Control de CalidadKevinEqAún no hay calificaciones

- Disco de Ruptura IDocumento10 páginasDisco de Ruptura IGasersithoOnneAún no hay calificaciones

- 00 Guia de SMRPDocumento36 páginas00 Guia de SMRPMiguel Angel Merma SauñeAún no hay calificaciones

- EvaluacionNacional 301308A 2Documento29 páginasEvaluacionNacional 301308A 2SANDRA PATRICIA CARRILLO VELOSAAún no hay calificaciones

- Turbinas NavalesDocumento239 páginasTurbinas NavalesGerardo QuinteroAún no hay calificaciones

- Pensum de La Especializacion Gerencia Del MantenimientoDocumento12 páginasPensum de La Especializacion Gerencia Del MantenimientoelcherataAún no hay calificaciones

- 5 MantenibilidadDocumento10 páginas5 Mantenibilidadjose valdesAún no hay calificaciones

- Mantenimiento Centrado en Confiabilidad MCC Diapositivas.Documento31 páginasMantenimiento Centrado en Confiabilidad MCC Diapositivas.Uriel Carbal OrtegaAún no hay calificaciones

- ContenidoDocumento22 páginasContenidoYesikaAún no hay calificaciones

- Elaboración de Un Plan de MantenimientoDocumento220 páginasElaboración de Un Plan de MantenimientoLeonardo Leonardo PerezAún no hay calificaciones

- Trabajo Final de MantenimientoDocumento28 páginasTrabajo Final de MantenimientoCesar Julio Quispe LlihuacAún no hay calificaciones

- RCM-Trabajo TerminadoDocumento35 páginasRCM-Trabajo TerminadoGuillermo Catter Farro100% (1)

- Mantenimiento-Mecanico-de-Maquinas 2 PDFDocumento390 páginasMantenimiento-Mecanico-de-Maquinas 2 PDFm.orlandoAún no hay calificaciones

- Unidad 4Documento7 páginasUnidad 4jose antonio cardona doradoAún no hay calificaciones

- CA Sos PruebaDocumento9 páginasCA Sos PruebaPablo Andres Hormazabal TolosaAún no hay calificaciones

- MS1R-31620-CADENCE II Fetal Monitor User Manual - Spanish-V1.2 PDFDocumento70 páginasMS1R-31620-CADENCE II Fetal Monitor User Manual - Spanish-V1.2 PDFArtur FloriánAún no hay calificaciones

- CYMDIST ConfiabilidadDocumento10 páginasCYMDIST ConfiabilidadFabricio HoyosAún no hay calificaciones

- Infraestructura 4.0 - Estas Son Las Tecnologías Que La ImpulsaránDocumento5 páginasInfraestructura 4.0 - Estas Son Las Tecnologías Que La ImpulsaránSAMBAR06Aún no hay calificaciones

- Sistema de Control Inetrno PDFDocumento171 páginasSistema de Control Inetrno PDFAny Mireya Chavez CanganaAún no hay calificaciones

- M2 Ingenieria de ConfiabilidadDocumento99 páginasM2 Ingenieria de Confiabilidadyomailys valerioAún no hay calificaciones